JP2009032614A - 色素増感型太陽電池の製造方法及び色素増感型太陽電池 - Google Patents

色素増感型太陽電池の製造方法及び色素増感型太陽電池 Download PDFInfo

- Publication number

- JP2009032614A JP2009032614A JP2007197663A JP2007197663A JP2009032614A JP 2009032614 A JP2009032614 A JP 2009032614A JP 2007197663 A JP2007197663 A JP 2007197663A JP 2007197663 A JP2007197663 A JP 2007197663A JP 2009032614 A JP2009032614 A JP 2009032614A

- Authority

- JP

- Japan

- Prior art keywords

- dye

- solar cell

- sensitized solar

- electrode film

- light receiving

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/542—Dye sensitized solar cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Hybrid Cells (AREA)

- Photovoltaic Devices (AREA)

- Sealing Battery Cases Or Jackets (AREA)

Abstract

【課題】コスト増加を生じない簡単な方法で目標設定値の電極間距離を確保することができる色素増感型太陽電池の製造方法を提供する。

【解決手段】透明電極膜12上に各光電変換膜13を囲むようにして封止材ペーストを所定高さHOCで縦断面矩形状に塗布して未硬化の封止部14を格子状に形成し、対向電極膜16(透明電極膜16a及び金属薄膜16b)が下面全体に付設された対向板15を格子状の封止部14上に重ね合わせてから透明受光板11側に相対的に押し付け、該押し付けによって未硬化の封止部12内に散在する球体14aを透明電極膜12と対向電極膜16の両方に接触させる。

【選択図】図7

【解決手段】透明電極膜12上に各光電変換膜13を囲むようにして封止材ペーストを所定高さHOCで縦断面矩形状に塗布して未硬化の封止部14を格子状に形成し、対向電極膜16(透明電極膜16a及び金属薄膜16b)が下面全体に付設された対向板15を格子状の封止部14上に重ね合わせてから透明受光板11側に相対的に押し付け、該押し付けによって未硬化の封止部12内に散在する球体14aを透明電極膜12と対向電極膜16の両方に接触させる。

【選択図】図7

Description

本発明は、色素増感型太陽電池の製造方法と色素増感型太陽電池に関する。

図1〜図3は従前の色素増感型太陽電池の製造方法の一例を示す。図中の101は透明受光板、102は透明電極膜、103は光電変換膜、104は封止部、105は対向板、106は対向電極膜、107は電荷輸送材である。

透明受光板101は透明ガラス等から成り、透明電極膜102は錫ドープ酸化インジウム(ITO)等から成り、光電変換膜103は酸化チタン(TiO2)等から成る多孔質半導体膜とこの表面に吸着されたルテニウム金属錯体色素等から成る色素とから構成され、封止部104は熱硬化性プラスチック等から成り、対向板105は透明ガラス等から成り、対向電極膜106は錫ドープ酸化インジウム(ITO)等から成る透明電極膜106aと白金等から成る金属薄膜106bとから構成され、電荷輸送材107はヨウ素レドックスカップル(I-/I3 -)を含むアセトニトリル系溶媒等から成る。

製造に際しては、透明電極膜102が上面全体に付設された透明受光板101を用意し、該透明電極膜102上に光電変換膜103を作成する(図1参照)。この光電変換膜103は透明電極膜102上にペースト塗布及び焼成の手順で多孔質半導体膜を形成した後に透明受光板101を色素含有溶液中に浸漬して多孔質半導体膜の表面に色素を吸着させることにより作成される。

次に、透明電極膜102上に光電変換膜103を囲むように熱硬化性の封止材ペーストを所定高さHOSで縦断面矩形状に塗布して未硬化の封止部104を形成する(図1参照)。この封止部104には電荷輸送材107を空間SP内に取り込むための開口(図示省略)が形成されている。

次に、対向電極膜106(透明電極膜106a及び金属薄膜106b)が下面全体に付設された対向板105を用意し、これを封止部104上に重ね合わせてから該封止部104を加熱して硬化させると共に透明電極膜102及び対向電極膜106を封止部104に密着させる(図2参照)。この貼り合わせにより、封止部104,光電変換膜103及び対向電極膜106によって囲まれた所定空間SPが内部に形成される。

次に、封止部104の開口(図示省略)を通じて空間SP内に電荷輸送材107を充填して、充填後に開口を封止部104と同一材料或いは別材料によって閉塞する(図3参照)。

以上により図3に示す色素増感型太陽電池100が製造される。因みに、前述の製造方法と類似の製造方法は特許文献1に開示されている。

特開2002−313443

特開2006−32308

ところで、前述の色素増感型太陽電池100と同様の構造を備えた色素増感型太陽電池にあっては、図2及び図3に示す電極間距離DOE(ここでは光電変換膜103と対向電極膜106との距離を指す)が出力特性を定める上で重要な事項の1つとなっている。要するに、電極間距離DOEが小さすぎることを原因として生じ得る電極間の電荷輸送材の欠乏の問題や電極間距離DOEが大きすぎることを原因として生じる出力電圧低下の問題等を未然に防止するには、電極間距離DOEを目標設定値になるようにする必要がある。

前述の色素増感型太陽電池100では、その製法上、透明電極膜102上に形成される封止部104の高さHOSによって電極間距離DOEが決定されてしまうため、封止部104の高さHOSを高精度で形成しないと所定値の電極間距離DOEを得ることが難しくなる。換言すれば、封止部104は熱硬化性の封止材ペーストの塗布により形成されるものであるため、目標設定値の電極間距離DOEを確保するには封止部104の高さHOSの精度を高めるためのパターンニング技術が必要となり、工数増加のみならずコスト増加等の問題も併発し易い。

前記封止部104を所定高さのスペーサを利用して作成する方法、具体的には、封止材ペーストを塗布する代わりに予め用意した矩形枠状のスペーサを介在させて該スペーサを透明受光板101側と及び対向基板105側に架橋反応によって密着させる方法も提案されている(特許文献2参照)。しかし、この方法によって目標設定値の電極間距離DOEを確保するには高さが均一のスペーサを用意しなければならず、このようなスペーサはその製作が難しく単価も高くなることから、前記同様にコスト増加の問題を回避することが難しい。

本発明は前記事情に鑑みて創作されたもので、その目的とするところは、コスト増加を生じない簡単な方法で目標設定値の電極間距離を確保することができる色素増感型太陽電池の製造方法と色素増感型太陽電池を提供することにある。

前記目的を達成するため、本発明に係る色素増感型太陽電池の製造方法は、透明受光板側の光電変換膜と対向基板側の対向電極膜との間の電極間距離を透明受光板側と対向基板側との間に介在された封止部によって規定する色素増感型太陽電池の製造方法であって、化学反応による硬化を可能としたプラスチックペースト内に所定直径の球体を散在させた封止材ペーストを球体の直径以上の高さで透明受光板側と対向基板側の一方に塗布し、透明受光板側に対向基板側を相対的に押し付けて球体を透明受光板側と対向基板側の両方に接触させた後にプラスチックペーストを硬化させることにより封止部を形成する、ことをその特徴とする。

この色素増感型太陽電池の製造方法によれば、化学反応による硬化を可能としたプラスチックペースト内に所定直径の球体を散在させた封止材ペーストを塗布して未硬化の封止部を形成してから、透明受光板側に対向基板側を相対的に押し付けて球体を透明受光板側と対向基板側の両方に接触させた後にプラスチックペーストを硬化させているので、未硬化の封止部の高さに拘わらず、球体の直径によって目標設定値の電極間距離を正確に確保することができる。しかも、封止材ペーストを塗布して形成される未硬化の封止部の高さは球体の直径以上という条件を満足するだけでよいので、該未硬化の封止部を高精度を要しない簡単な方法で形成することができ、これにより封止部の形成に係る作業コストを低減してトータルコストの低減を図ることができる。

一方、本発明に係る色素増感型太陽電池は、透明受光板側の光電変換膜と対向基板側の対向電極膜との間の電極間距離を透明受光板側と対向基板側との間に介在された封止部によって規定する色素増感型太陽電池であって、封止部は化学反応による硬化を可能としたプラスチックペースト内に所定直径の球体を散在させた封止材ペーストのプラスチックペーストを硬化させたものから成り、該封止部内の球体は透明受光板側と対向基板側の両方に接触することによりその直径によって電極間距離を規定している、ことをその特徴とする。

この色素増感型太陽電池によれば、封止部が化学反応による硬化を可能としたプラスチックペースト内に所定直径の球体を散在させた封止材ペーストのプラスチックペーストを硬化させたものから成り、該封止部内の球体は透明受光板側と対向基板側の両方に接触することによりその直径によって電極間距離を規定しているので、球体の直径によって目標設定値の電極間距離を正確に確保することができる。しかも、封止材ペーストを塗布して形成される未硬化の封止部の高さは球体の直径以上という条件を満足するだけでよいので、該未硬化の封止部を高精度を要しない簡単な方法で形成することができ、これにより封止部の形成に係る作業コストを低減してトータルコストの低減を図ることができる。

本発明によれば、コスト増加を生じない簡単な方法で目標設定値の電極間距離を確保することができる色素増感型太陽電池の製造方法と色素増感型太陽電池を提供することができる。

本発明の前記目的とそれ以外の目的と、構成特徴と、作用効果は、以下の説明と添付図面によって明らかとなる。

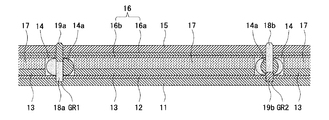

図4〜図9は本発明に係る色素増感型太陽電池の製造方法の一具体例を示す。図中の11は透明受光板、12は透明電極膜、13は光電変換膜、14は封止部、15は対向板、16は対向電極膜、17は電荷輸送材である。

透明受光板11はポリエチレンテレフタレートやアクリル樹脂等の透明プラスチックや透明ガラス等から成る。

透明電極膜12は錫ドープ酸化インジウム(ITO)やフッ素ドープ酸化錫(FTO)等から成り、透明受光板12の上面全体に付設されていてその外周面を外部に露出している。

光電変換膜13は多孔質半導体膜とその表面に吸着された色素とから構成され、透明受光板11の上面に形成されている。多孔質半導体膜は、半導体特性を有する酸化物または複合酸化物、例えばTiO2,SnO2,ZnO,Nb2O5,Nb2O6,ZrO2,CeO2,WO3,SiO2,Al2O3,NiO,Ta2O5,CuAlO2,SrCu2O2,SrTiO3,CaTiO3,KTaO3等から成る。この多孔質半導体膜は多数の微細孔をほぼ均一に有することから、微細孔の内面を含む全体の表面積は極めて大きい。また、色素は、ルテニウム金属錯体色素や、ルテニウム以外のオスミウム,鉄,レニウム,銅等の金属錯体色素や、メチン色素,マーキュロクロム色素,キサンテン系色素,ポリフィリン色素,フタロシアニン色素,クマリン系色素等の有機色素等から成る。

封止部14は化学反応による硬化を可能としたプラスチックペースト(符号無し)内に所定直径の球体14aをほぼ均一に散在させた封止材ペーストのプラスチックペーストを硬化させたものから成る。プラスチックペーストは、化学反応による硬化を可能としたプラスチックペースト、例えば熱付与による架橋反応によって硬化するエポキシ系樹脂等の熱硬化性樹脂のペーストや、紫外線等の光照射による架橋反応によって硬化するエポキシ系樹脂等の光硬化性樹脂のペースト等から成る。球体14aは、プラスチックペーストそれ自体及びプラスチックペーストの硬化過程で変質等を生じないガラスやプラスチック等の絶縁材料から成り、好ましくは透明である。

対向板15はポリエチレンテレフタレートやアクリル樹脂等の透明プラスチックや透明ガラス等から成るが、必ずしも透明である必要はない。

対向電極膜15は透明電極膜16aと金属薄膜16bとから構成され、対向板15の下面全体に透明電極膜16a,金属薄膜16bの順に付設されていて各々の外周面を外部に露出している。

電荷輸送材17は酸化還元性電解質を含む液体或いはゲル、例えばヨウ素レドックスカップル(I-/I3 -)を含むアセトニトリル系溶媒や、これにゲル化剤を添加したもの等から成る。

製造に際しては、透明電極膜12が上面全体に付設された透明受光板11を用意し、該透明電極膜12上に光電変換膜13を形成する(図4参照)。この光電変換膜13は透明電極膜12上にペースト塗布及び焼成の手順で多孔質半導体膜を形成した後に透明受光板11を色素含有溶液中に浸漬して多孔質半導体膜の表面に色素を吸着させることにより作成される。透明受光板11及び透明電極膜12は複数の単位セルを2次元配列で形成可能なサイズを有しており、透明電極膜12上には矩形状を成す複数の光電変換膜13が縦横に隙間を介してm×n(m,nは2以上の正の整数)のマトリックス配列で形成される。

次に、透明電極膜12上に各光電変換膜13を囲むようにして封止材ペーストを所定高さHOCで縦断面矩形状に塗布して未硬化の封止部14を格子状に形成する(図5及び図6参照)。ここで用いられる封止材ペーストは、化学反応による硬化を可能としたプラスチックペースト内に所定直径DOBの球体14aを散在させたものであり、未硬化の封止部14の高さHOCは球体14aの直径以上、好ましくは球体14aの直径よりも僅かに大きな値とする。また、この封止材ペーストの塗布にはグラビア印刷やスクリーン印刷等の周知の印刷手法が利用される。

格子状を成す未硬化の封止部14は複数の単位セルをm×n(m,nは2以上の正の整数)のマトリックス配列で区画形成するものであり、単位セルを区画する矩形枠部分の4辺には隣接する単位セルの内部空間を連通させるための開口14bが形成されている。

次に、対向電極膜16(透明電極膜16a及び金属薄膜16b)が下面全体に付設された対向板15を用意し、これを格子状の封止部14上に重ね合わせてから透明受光板11側に相対的に押し付け、該押し付けによって未硬化の封止部12内に散在する球体14aを透明電極膜12と対向電極膜16の両方に接触させる(図7参照)。未硬化の封止部14の高さHOCが球体14aの直径よりも僅かに大きな値を有する場合には、前記押し付けによって未硬化の封止部12のプラスチックペースト部分が押し潰されるようにして球体14aが透明電極膜12と対向電極膜16の両方に接触する。

次に、未硬化の封止部14のプラスチックペーストを硬化させると共に透明電極膜12及び対向電極膜16を封止部14に密着させる(図7参照)。この硬化は、例えばプラスチックペーストが熱硬化性樹脂のペーストから成る場合には熱付与により実施され、プラスチックペーストが光硬化性樹脂のペーストから成る場合には紫外線等の光照射により実施される。また、この貼り合わせにより、封止部14の各矩形枠部分,各光電変換膜13及び対向電極膜16によって囲まれた複数の所定空間SPが内部に形成される。

図7から分かるように、透明電極膜12及び対向電極膜16には格子状の封止部14内に散在する球体14aが接触しているため、図7に符号DOEで示す電極間距離(ここでは光電変換膜13と対向電極膜16との距離を指す)は、図5に示した未硬化の封止部14の高さHOCに拘わらず、球体14aの直径DOBから光電変換膜13の厚さを減じた値となる。

次に、格子状を成す封止部14の所定部分を透明受光板11側及び対向板15側と一緒に分断して所望数の単位セルを有する太陽電池母体(符号無し)を形成する(図8参照)。図8には1つの単位セルから成る太陽電池母体を示してあるが、分断位置を変えることによって連続した2以上の単位セルを有する太陽電池母体を形成できることは言うまでもない。

次に、太陽電池母体の側面に位置する封止部14の開口14bを通じて空間SP内に電荷輸送材17を充填して、充填後に開口14bを閉塞する(図9参照)。この開口14bの閉塞には封止部104のプラスチックペーストと同様に化学反応による硬化を可能としたプラスチックペーストを用いることができ、例えば熱硬化性樹脂のペーストを用いる場合には開口14bに該ペーストを充填して熱付与により硬化させることによって前記閉塞が行われ、光硬化性樹脂のペーストを用いる場合には開口14bに該ペーストを充填して光照射により硬化させることによって前記閉塞が行われる。太陽電池母体が連続した2以上の単位セルを有する場合にも同様の手順で電荷輸送材17の充填と開口14bの閉塞が行われる。

次に、透明電極層12の外面露出部分と電気的に接続する一方極性の端子(図示省略)を形成し、対向電極膜16の外面露出部分と電気的に接続する他方極性の端子(図示省略)を形成する。

以上により図9に示す1つの単位セルから成る色素増感型太陽電池10、或いは、連続した2以上の単位セルを有する色素増感型太陽電池が製造される。2以上の単位セルを有する色素増感型太陽電池の場合には連続する2以上の単位セルを電気的に並列接続したような出力が得られる。

前述の色素増感型太陽電池の製造方法によれば、化学反応による硬化を可能としたプラスチックペースト内に所定直径DOBの球体14aを散在させた封止材ペーストを塗布して未硬化の封止部14を形成してから、透明受光板11側に対向基板15側を相対的に押し付けて球体14aを透明電極膜12と対向電極膜16の両方に接触させた後にプラスチックペーストを硬化させているので、未硬化の封止部14の高さHOCに拘わらず、球体14aの直径DOBによって目標設定値の電極間距離DOE(ここでは光電変換膜13と対向電極膜16との距離を指す)を正確に確保することができる。しかも、封止材ペーストを塗布して形成される未硬化の封止部14の高さHOCは球体14aの直径DOB以上という条件を満足するだけでよいので、該未硬化の封止部14を高精度を要しない簡単な方法で形成することができ、これにより封止部14の形成に係る作業コストを低減してトータルコストの低減を図ることができる。

また、目標設定値の電極間距離DOEを球体14aの直径DOBによって規定できるので、封止材ペーストに含まれる球体14aを他の直径DOBを有するものと交換するだけで電極間距離DOEを所望値に簡単且つ的確に変更することができる。

さらに、格子状を成す封止部14の所定部分を透明受光板11側及び対向板15側と一緒に分断して所望数の単位セルを有する太陽電池母体(符号無し)を形成することができるので、1つの単位セルから成る色素増感型太陽電池や連続した2以上の単位セルを有する色素増感型太陽電池を簡単に製造することができる。

さらにまた、格子状を成す封止部14は単位セルを区画する矩形枠部分の4辺に隣接する単位セルの内部空間を連通させるための開口14bを有しているので、連続した2以上の単位セルを有する太陽電池母体(符号無し)を形成した場合でも該開口14bを通じて各単位セル14b内への電荷輸送材17の充填を的確に行うことができる。

一方、前述の製造方法によって製造された色素増感型太陽電池によれば、封止部14が化学反応による硬化を可能としたプラスチックペースト内に所定直径DOBの球体14aを散在させた封止材ペーストのプラスチックペーストを硬化させたものから成り、該封止部14内の球体14aは透明受光板側と対向基板側の両方に接触することによりその直径によって電極間距離DOE(ここでは光電変換膜13と対向電極膜16との距離を指す)を規定しているので、球体14aの直径DOBによって目標設定値の電極間距離DOEを正確に確保することができる。しかも、封止材ペーストを塗布して形成される未硬化の封止部14の高さHOCは球体14aの直径DOB以上という条件を満足するだけでよいので、該未硬化の封止部14を高精度を要しない簡単な方法で形成することができ、これにより封止部14の形成に係る作業コストを低減してトータルコストの低減を図ることができる。

また、目標設定値の電極間距離DOEを球体14aの直径DOBによって規定できるので、封止材ペーストに含まれる球体14aを他の直径DOBを有するものと交換するだけで電極間距離DOEを所望値に簡単且つ的確に変更することができる。

図10及び図11は図4〜図9を用いて説明した色素増感型太陽電池の製造方法の部分変形例を示す。

当該変形例が図4〜図9を用いて説明した色素増感型太陽電池の製造方法と異なるところは、(1)光電変換膜13’を透明電極膜12の上面全体に形成した点(図10参照)と、(2)光電変換膜13’上に封止材ペーストを所定高さHOCよりも低い所定高さHOC’で縦断面矩形状に塗布して未硬化の封止部14’を格子状に形成した点(図10参照)と、(3)封止材ペーストに含まれる球体14a’の直径DOB’を直径DOBよりも小さくした点(図10及び図11参照)、にある。

図11から分かるように、光電変換膜13’及び対向電極膜16には格子状の封止部14’内に散在する球体14a’が接触しているため、図11に符号DOEで示す電極間距離(ここでは光電変換膜13’と対向電極膜16との距離を指す)は、図10に示した未硬化の封止部14’の高さHOC’に拘わらず、球体14a’の直径DOB’に等しい値となる。

当該変形例によって得られる作用効果は図4〜図9を用いて説明した色素増感型太陽電池の製造方法と同じであり、また、当該変形例によって製造された色素増感型太陽電池の作用効果も図4〜図9を用いて説明した色素増感型太陽電池の製造方法によって製造された色素増感型太陽電池と同じである。

図12は図4〜図9を用いて説明した色素増感型太陽電池の製造方法の他の部分変形例を示す。

当該変形例が図4〜図9を用いて説明した色素増感型太陽電池の製造方法と異なるところは、(1)連続した3以上の単位セルを有する色素増感型太陽電池を製造した後に、隣接する単位セル間に存する封止部14の所定部分(図12の左側部分と右側部分)に対向板15から透明受光板11に至る溝GR1,GR2を形成した点と、(2)左側部分の溝GR1に先に述べたものと同様のプラスチックペーストを充填し硬化させて絶縁部18aを形成すると共にその上に導電性ペーストを充填し硬化させて対向電極膜16と導通する導電部19aを形成した点と、(3)右側部分の溝GR2に導電性ペーストを充填し硬化させて透明電極膜12と導通する導電部19bを形成すると共にその上に先に述べたものと同様のプラスチックペーストを充填し硬化させて絶縁部18bを形成した点、にある。

図12から分かるように、透明電極膜12は左側の絶縁部18aによって電気的に左右に分離され、対向電極膜16は右側の絶縁部18bによって電気的に左右に分断されるため、左側の絶縁部18aによって電気的に左右に分離された透明電極膜12の左側と右側と電気的に接続する一方極性の2つの端子をそれぞれ形成し、且つ、右側の絶縁部18bによって電気的に左右に分離された対向電極膜16の左側と右側と電気的に接続する他方極性の2つの端子をそれぞれ形成すれば、端子の選択的使用によって異なる出力を得ることができる。

勿論、左側部分の溝GR1内に絶縁部18aのみを形成し、且つ、右側部分の溝GR2内に絶縁部18bのみを形成して各単位セルを電気的に独立したものとすれば3以上の単位セルを電気的に直列接続したような出力が得られる。また、連続した2つの単位セルを有する色素増感型太陽電池の場合も隣接する単位セル間に存する封止部14の所定部分に前記同様の溝及び絶縁部を形成して各単位セルを電気的に独立したものとすれば2つの単位セルを電気的に直列接続したような出力を得ることができる。

当該変形例によって得られる他の作用効果は図4〜図9を用いて説明した色素増感型太陽電池の製造方法と同じであり、また、当該変形例によって製造された色素増感型太陽電池の他の作用効果も図4〜図9を用いて説明した色素増感型太陽電池の製造方法によって製造された色素増感型太陽電池と同じである。

尚、以上の説明では透明受光板11側の透明電極膜12上、或いは、光電変換膜13’上に未硬化の封止部14,14’を形成したが、該未硬化の封止部14,14’を対向板15側の対向電極膜16上に形成しても前記同様の色素増感型太陽電池を製造することができる。

また、以上の説明では封止部14,14’の単位セルを区画する矩形枠部分の4辺に隣接する単位セルの内部空間を連通させるための開口14bを形成したが、単位セルの数及び並び等が予め定まっていて封止部14,14’の分断部分も定まっている場合には単位セルを区画する矩形枠部分の4辺に必ずしも開口14bを形成する必要はなく必要部分のみに開口14bを形成すればよい。例えば、1つの単位セルから成る色素増感型太陽電池を製造する場合には単位セルを区画する矩形枠部分の少なくとも1辺に開口14bが形成されていればよく、連続した2つまたは3つの単位セルを1×2または1×3のマトリックス配列で有する色素増感型太陽電池を製造する場合には単位セルを区画する矩形枠部分の少なくとも2辺に開口14bが形成されていればよい。

11…透明受光板、12…透明電極膜、13,13’…光電変換膜、14,14’…封止部、14a,14a’…球体、14b…開口、15…対向板、16…対向電極膜、16a…透明電極膜、16b…金属薄膜、17…電荷輸送材、DOB,DOB’…電極間距離。

Claims (12)

- 透明受光板側の光電変換膜と対向基板側の対向電極膜との間の電極間距離を透明受光板側と対向基板側との間に介在された封止部によって規定する色素増感型太陽電池の製造方法であって、

化学反応による硬化を可能としたプラスチックペースト内に所定直径の球体を散在させた封止材ペーストを球体の直径以上の高さで透明受光板側と対向基板側の一方に塗布し、透明受光板側に対向基板側を相対的に押し付けて球体を透明受光板側と対向基板側の両方に接触させた後にプラスチックペーストを硬化させることにより封止部を形成する、

ことを特徴とする色素増感型太陽電池の製造方法。 - 封止部を透明受光板に付設された透明電極膜と対向板に付設された対向電極膜との間に形成する、

ことを特徴とする請求項1に記載の色素増感型太陽電池の製造方法。 - 封止部を透明受光板に付設された透明電極膜上に形成された光電変換膜と対向板に付設された対向電極膜との間に形成する、

ことを特徴とする請求項1に記載の色素増感型太陽電池の製造方法。 - 球体は透明絶縁材料から成る、

ことを特徴とする請求項1〜3の何れか1項に記載の色素増感型太陽電池の製造方法。 - 封止部は複数の単位セルを2次元配列で区画形成する格子状を成しており、色素増感型太陽電池は封止部の所定部分を透明受光板側及び対向板側と一緒に分断することにより連続した2以上の単位セルを有するものとして形成される、

ことを特徴とする請求項1〜4の何れか1項に記載の色素増感型太陽電池の製造方法。 - 封止部は隣接する単位セルの内部空間を連通させる開口を有する、

ことを特徴とする請求項5に記載の色素増感型太陽電池の製造方法。 - 透明受光板側の光電変換膜と対向基板側の対向電極膜との間の電極間距離を透明受光板側と対向基板側との間に介在された封止部によって規定する色素増感型太陽電池であって、

封止部は化学反応による硬化を可能としたプラスチックペースト内に所定直径の球体を散在させた封止材ペーストのプラスチックペーストを硬化させたものから成り、該封止部内の球体は透明受光板側と対向基板側の両方に接触することによりその直径によって電極間距離を規定している、

ことを特徴とする色素増感型太陽電池。 - 封止部は透明受光板に付設された透明電極膜と対向板に付設された対向電極膜との間に形成されている、

ことを特徴とする請求項7に記載の色素増感型太陽電池。 - 封止部は透明受光板に付設された透明電極膜上に形成された光電変換膜と対向板に付設された対向電極膜との間に形成されている、

ことを特徴とする請求項7に記載の色素増感型太陽電池。 - 球体は透明絶縁材料から成る、

ことを特徴とする請求項7〜9の何れか1項に記載の色素増感型太陽電池。 - 封止部によって区画された単位セルを連続して2以上有するものとして形成されている、

ことを特徴とする請求項7〜10の何れか1項に記載の色素増感型太陽電池。 - 封止部は隣接する単位セルの内部空間を連通させる開口を有する、

ことを特徴とする請求項11に記載の色素増感型太陽電池。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007197663A JP2009032614A (ja) | 2007-07-30 | 2007-07-30 | 色素増感型太陽電池の製造方法及び色素増感型太陽電池 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007197663A JP2009032614A (ja) | 2007-07-30 | 2007-07-30 | 色素増感型太陽電池の製造方法及び色素増感型太陽電池 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2009032614A true JP2009032614A (ja) | 2009-02-12 |

Family

ID=40402908

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007197663A Pending JP2009032614A (ja) | 2007-07-30 | 2007-07-30 | 色素増感型太陽電池の製造方法及び色素増感型太陽電池 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2009032614A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101034217B1 (ko) | 2009-03-18 | 2011-05-12 | 주식회사 이건창호 | 염료감응 태양전지 제조방법 및 이에 의하여 제조된 염료감응 태양전지 |

| KR101161515B1 (ko) * | 2010-09-20 | 2012-07-11 | 주식회사 세아 이앤티 | 전도성 구립체를 이용한 염료감응 태양전지 |

| US20120266955A1 (en) * | 2011-04-21 | 2012-10-25 | Samsung Sdi Co., Ltd. | Photoelectric conversion device and method of preparing the same |

| JP2013004178A (ja) * | 2011-06-10 | 2013-01-07 | Fujikura Ltd | 色素増感太陽電池及びその製造方法 |

| JP2013201079A (ja) * | 2012-03-26 | 2013-10-03 | Sekisui Chem Co Ltd | 電気モジュール及び電気モジュールの製造方法 |

| JP2013201078A (ja) * | 2012-03-26 | 2013-10-03 | Sekisui Chem Co Ltd | 電気モジュール及び電気モジュールの製造方法 |

| US8658886B2 (en) | 2011-05-13 | 2014-02-25 | Samsung Sdi Co., Ltd. | Photoelectric conversion module |

| WO2024237231A1 (ja) * | 2023-05-18 | 2024-11-21 | シャープ株式会社 | 色素増感太陽電池の製造方法、色素増感太陽電池及び色素増感太陽電池モジュール |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10241751A (ja) * | 1997-02-19 | 1998-09-11 | Asulab Sa | 光電池、特に液晶電池または電気化学光電池を製造する方法 |

| JP2001307786A (ja) * | 2000-04-18 | 2001-11-02 | Fuji Xerox Co Ltd | 光電変換素子、光電変換素子の製造方法及び光電変換モジュール |

| JP2002184477A (ja) * | 2000-12-14 | 2002-06-28 | Fuji Xerox Co Ltd | 光半導体電極、その製造方法、及びそれを用いた光電変換素子 |

| JP2002313443A (ja) * | 2001-04-13 | 2002-10-25 | Aisin Seiki Co Ltd | 色素増感型太陽電池及びその製造方法 |

| JP2003100359A (ja) * | 2001-09-25 | 2003-04-04 | Fuji Xerox Co Ltd | 機能性膜及びその製造方法、並びに、それを用いた光半導体電極、光電変換素子 |

| JP2007157397A (ja) * | 2005-12-01 | 2007-06-21 | Shin Etsu Polymer Co Ltd | 色素増感型太陽電池 |

| JP2008077874A (ja) * | 2006-09-19 | 2008-04-03 | Shin Etsu Polymer Co Ltd | 色素増感型太陽電池 |

| JP2008210797A (ja) * | 2007-01-31 | 2008-09-11 | Du Pont Mitsui Polychem Co Ltd | 色素増感型太陽電池スペーサー |

-

2007

- 2007-07-30 JP JP2007197663A patent/JP2009032614A/ja active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10241751A (ja) * | 1997-02-19 | 1998-09-11 | Asulab Sa | 光電池、特に液晶電池または電気化学光電池を製造する方法 |

| JP2001307786A (ja) * | 2000-04-18 | 2001-11-02 | Fuji Xerox Co Ltd | 光電変換素子、光電変換素子の製造方法及び光電変換モジュール |

| JP2002184477A (ja) * | 2000-12-14 | 2002-06-28 | Fuji Xerox Co Ltd | 光半導体電極、その製造方法、及びそれを用いた光電変換素子 |

| JP2002313443A (ja) * | 2001-04-13 | 2002-10-25 | Aisin Seiki Co Ltd | 色素増感型太陽電池及びその製造方法 |

| JP2003100359A (ja) * | 2001-09-25 | 2003-04-04 | Fuji Xerox Co Ltd | 機能性膜及びその製造方法、並びに、それを用いた光半導体電極、光電変換素子 |

| JP2007157397A (ja) * | 2005-12-01 | 2007-06-21 | Shin Etsu Polymer Co Ltd | 色素増感型太陽電池 |

| JP2008077874A (ja) * | 2006-09-19 | 2008-04-03 | Shin Etsu Polymer Co Ltd | 色素増感型太陽電池 |

| JP2008210797A (ja) * | 2007-01-31 | 2008-09-11 | Du Pont Mitsui Polychem Co Ltd | 色素増感型太陽電池スペーサー |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101034217B1 (ko) | 2009-03-18 | 2011-05-12 | 주식회사 이건창호 | 염료감응 태양전지 제조방법 및 이에 의하여 제조된 염료감응 태양전지 |

| KR101161515B1 (ko) * | 2010-09-20 | 2012-07-11 | 주식회사 세아 이앤티 | 전도성 구립체를 이용한 염료감응 태양전지 |

| US20120266955A1 (en) * | 2011-04-21 | 2012-10-25 | Samsung Sdi Co., Ltd. | Photoelectric conversion device and method of preparing the same |

| EP2515350A3 (en) * | 2011-04-21 | 2014-08-06 | Samsung SDI Co., Ltd. | Photoelectric Device and Method of Preparing the Same |

| US8658886B2 (en) | 2011-05-13 | 2014-02-25 | Samsung Sdi Co., Ltd. | Photoelectric conversion module |

| JP2013004178A (ja) * | 2011-06-10 | 2013-01-07 | Fujikura Ltd | 色素増感太陽電池及びその製造方法 |

| JP2013201079A (ja) * | 2012-03-26 | 2013-10-03 | Sekisui Chem Co Ltd | 電気モジュール及び電気モジュールの製造方法 |

| JP2013201078A (ja) * | 2012-03-26 | 2013-10-03 | Sekisui Chem Co Ltd | 電気モジュール及び電気モジュールの製造方法 |

| WO2024237231A1 (ja) * | 2023-05-18 | 2024-11-21 | シャープ株式会社 | 色素増感太陽電池の製造方法、色素増感太陽電池及び色素増感太陽電池モジュール |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2009032614A (ja) | 色素増感型太陽電池の製造方法及び色素増感型太陽電池 | |

| KR100658263B1 (ko) | 적층형 광전변환소자 및 그의 제조방법 | |

| US20100101648A1 (en) | Dye-sensitized photoelectric conversion device and method of manufacturing the same | |

| JP5286325B2 (ja) | 染料感応型太陽電池の製造方法 | |

| JP2006049268A (ja) | 染料感応太陽電池モジュール | |

| CN101593631A (zh) | 一种染料敏化太阳能电池模块的制备方法 | |

| US20100132784A1 (en) | Dye sensitized solar cell with separation membrane and method thereof | |

| JP4606777B2 (ja) | 湿式太陽電池 | |

| JP2005216663A (ja) | 色素増感型太陽電池 | |

| KR101085100B1 (ko) | 광전극의 제조 방법 및 이에 의한 광전극을 포함하는 염료감응 태양전지 | |

| KR100572852B1 (ko) | 구부림이 가능한 태양전지 및 그 제조방법 | |

| JP2014165064A (ja) | 色素増感太陽電池およびその製造方法、および電子機器 | |

| WO2013114995A1 (ja) | 色素増感太陽電池のための電極の製造方法 | |

| JP2015191986A (ja) | 色素増感太陽電池およびその製造方法 | |

| JP5465446B2 (ja) | 光電変換素子 | |

| KR101108186B1 (ko) | 광전변환모듈 | |

| JP2005071973A (ja) | 光電変換素子及びその製造方法 | |

| JP2014165049A (ja) | 色素増感太陽電池およびその製造方法、および電子機器 | |

| JP5160051B2 (ja) | 光電変換素子 | |

| JP5969844B2 (ja) | 色素増感太陽電池およびその製造方法 | |

| KR101152562B1 (ko) | 염료감응 태양전지의 제조 방법 | |

| KR101071699B1 (ko) | 염료감응형 태양전지 | |

| TW201735379A (zh) | 染料敏化型太陽能電池模組 | |

| KR101150505B1 (ko) | 대면적 염료 감응형 태양전지 | |

| TWI639261B (zh) | 染料敏化光伏型電池、模組及其製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120402 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120731 |