JP6650368B2 - 低反射コーティング付ガラス板、低反射コーティング付基材を製造する方法、及び低反射コーティング付基材の低反射コーティングを形成するためのコーティング液 - Google Patents

低反射コーティング付ガラス板、低反射コーティング付基材を製造する方法、及び低反射コーティング付基材の低反射コーティングを形成するためのコーティング液 Download PDFInfo

- Publication number

- JP6650368B2 JP6650368B2 JP2016148026A JP2016148026A JP6650368B2 JP 6650368 B2 JP6650368 B2 JP 6650368B2 JP 2016148026 A JP2016148026 A JP 2016148026A JP 2016148026 A JP2016148026 A JP 2016148026A JP 6650368 B2 JP6650368 B2 JP 6650368B2

- Authority

- JP

- Japan

- Prior art keywords

- mass

- reflection coating

- binder

- low

- low reflection

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/006—Surface treatment of glass, not in the form of fibres or filaments, by coating with materials of composite character

- C03C17/008—Surface treatment of glass, not in the form of fibres or filaments, by coating with materials of composite character comprising a mixture of materials covered by two or more of the groups C03C17/02, C03C17/06, C03C17/22 and C03C17/28

- C03C17/009—Mixtures of organic and inorganic materials, e.g. ormosils and ormocers

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/11—Anti-reflection coatings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/0215—Coating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/02—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by baking

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D5/00—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures

- B05D5/06—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures to obtain multicolour or other optical effects

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D7/00—Processes, other than flocking, specially adapted for applying liquids or other fluent materials to particular surfaces or for applying particular liquids or other fluent materials

- B05D7/24—Processes, other than flocking, specially adapted for applying liquids or other fluent materials to particular surfaces or for applying particular liquids or other fluent materials for applying particular liquids or other fluent materials

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/006—Surface treatment of glass, not in the form of fibres or filaments, by coating with materials of composite character

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/22—Surface treatment of glass, not in the form of fibres or filaments, by coating with other inorganic material

- C03C17/23—Oxides

- C03C17/25—Oxides by deposition from the liquid phase

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D183/00—Coating compositions based on macromolecular compounds obtained by reactions forming in the main chain of the macromolecule a linkage containing silicon, with or without sulfur, nitrogen, oxygen, or carbon only; Coating compositions based on derivatives of such polymers

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D183/00—Coating compositions based on macromolecular compounds obtained by reactions forming in the main chain of the macromolecule a linkage containing silicon, with or without sulfur, nitrogen, oxygen, or carbon only; Coating compositions based on derivatives of such polymers

- C09D183/02—Polysilicates

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D201/00—Coating compositions based on unspecified macromolecular compounds

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D5/00—Coating compositions, e.g. paints, varnishes or lacquers, characterised by their physical nature or the effects produced; Filling pastes

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D5/00—Coating compositions, e.g. paints, varnishes or lacquers, characterised by their physical nature or the effects produced; Filling pastes

- C09D5/006—Anti-reflective coatings

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D7/00—Features of coating compositions, not provided for in group C09D5/00; Processes for incorporating ingredients in coating compositions

- C09D7/40—Additives

- C09D7/60—Additives non-macromolecular

- C09D7/61—Additives non-macromolecular inorganic

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D7/00—Features of coating compositions, not provided for in group C09D5/00; Processes for incorporating ingredients in coating compositions

- C09D7/40—Additives

- C09D7/66—Additives characterised by particle size

- C09D7/67—Particle size smaller than 100 nm

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D7/00—Features of coating compositions, not provided for in group C09D5/00; Processes for incorporating ingredients in coating compositions

- C09D7/40—Additives

- C09D7/66—Additives characterised by particle size

- C09D7/68—Particle size between 100-1000 nm

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/11—Anti-reflection coatings

- G02B1/111—Anti-reflection coatings using layers comprising organic materials

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/11—Anti-reflection coatings

- G02B1/113—Anti-reflection coatings using inorganic layer materials only

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/28—Processes for applying liquids or other fluent materials performed by transfer from the surfaces of elements carrying the liquid or other fluent material, e.g. brushes, pads, rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2203/00—Other substrates

- B05D2203/30—Other inorganic substrates, e.g. ceramics, silicon

- B05D2203/35—Glass

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2401/00—Form of the coating product, e.g. solution, water dispersion, powders or the like

- B05D2401/10—Organic solvent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2518/00—Other type of polymers

- B05D2518/10—Silicon-containing polymers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2601/00—Inorganic fillers

- B05D2601/20—Inorganic fillers used for non-pigmentation effect

- B05D2601/22—Silica

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2601/00—Inorganic fillers

- B05D2601/20—Inorganic fillers used for non-pigmentation effect

- B05D2601/24—Titanium dioxide, e.g. rutile

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/02—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by baking

- B05D3/0254—After-treatment

- B05D3/0272—After-treatment with ovens

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/04—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by exposure to gases

- B05D3/0406—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by exposure to gases the gas being air

- B05D3/0413—Heating with air

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2217/00—Coatings on glass

- C03C2217/20—Materials for coating a single layer on glass

- C03C2217/21—Oxides

- C03C2217/23—Mixtures

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2217/00—Coatings on glass

- C03C2217/40—Coatings comprising at least one inhomogeneous layer

- C03C2217/43—Coatings comprising at least one inhomogeneous layer consisting of a dispersed phase in a continuous phase

- C03C2217/46—Coatings comprising at least one inhomogeneous layer consisting of a dispersed phase in a continuous phase characterized by the dispersed phase

- C03C2217/47—Coatings comprising at least one inhomogeneous layer consisting of a dispersed phase in a continuous phase characterized by the dispersed phase consisting of a specific material

- C03C2217/475—Inorganic materials

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2217/00—Coatings on glass

- C03C2217/70—Properties of coatings

- C03C2217/71—Photocatalytic coatings

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2218/00—Methods for coating glass

- C03C2218/10—Deposition methods

- C03C2218/11—Deposition methods from solutions or suspensions

- C03C2218/113—Deposition methods from solutions or suspensions by sol-gel processes

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2218/00—Methods for coating glass

- C03C2218/30—Aspects of methods for coating glass not covered above

- C03C2218/36—Underside coating of a glass sheet

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/20—Oxides; Hydroxides

- C08K3/22—Oxides; Hydroxides of metals

- C08K2003/2237—Oxides; Hydroxides of metals of titanium

- C08K2003/2241—Titanium dioxide

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/34—Silicon-containing compounds

- C08K3/36—Silica

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- Physics & Mathematics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Inorganic Chemistry (AREA)

- Composite Materials (AREA)

- Nanotechnology (AREA)

- Surface Treatment Of Glass (AREA)

- Paints Or Removers (AREA)

- Catalysts (AREA)

- Surface Treatment Of Optical Elements (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

Description

ガラス板と、

シリカを主成分とするバインダー、前記バインダーによって固定されたシリカ微粒子、及び前記バインダーによって固定されたチタニア微粒子を含み、前記ガラス板の一方の主面の少なくとも一部に形成された低反射コーティングと、を備え、

前記低反射コーティングにおける、前記シリカ微粒子の含有率、前記チタニア微粒子の含有率、及び前記バインダーにおけるシリカの含有率を、それぞれ、CSP質量%、CTP質量%、及びCBinder質量%と定義したとき、前記低反射コーティングは以下の関係を満たし、

30質量%<CSP<68質量%、

12質量%≦CTP<50質量%、

20質量%<CBinder<43.75質量%、

CTP/CBinder≧0.6、

CSP≧55質量%であるときにCBinder<25質量%、及び

CSP<55質量%であるときにCTP>20質量%

当該低反射コーティング付ガラス板における380nm〜850nmの範囲の波長の光の平均透過率から前記低反射コーティングが形成されていない前記ガラス板における380nm〜850nmの範囲の波長の光の平均透過率を差し引いた透過率ゲインが2.0%以上である、

低反射コーティング付ガラス板を提供する。

低反射コーティング付基材を製造する方法であって、

前記低反射コーティング付基材は、

基材と、

シリカを主成分とするバインダー、前記バインダーによって固定されたシリカ微粒子、及び前記バインダーによって固定されたチタニア微粒子を含み、前記基材の一方の主面の少なくとも一部に形成された低反射コーティングと、を備え、

前記低反射コーティングにおける、前記シリカ微粒子の含有率、前記チタニア微粒子の含有率、及び前記バインダーにおけるシリカの含有率を、それぞれ、CSP質量%、CTP質量%、及びCBinder質量%と定義したとき、前記低反射コーティングは以下の関係を満たし、

30質量%<CSP<68質量%、

12質量%≦CTP<50質量%、

20質量%<CBinder<43.75質量%、

CTP/CBinder≧0.6、

CSP≧55質量%であるときにCBinder<25質量%、及び

CSP<55質量%であるときにCTP>20質量%

当該低反射コーティング付基材における380nm〜850nmの範囲の波長の光の平均透過率から前記低反射コーティングが形成されていない前記基材における380nm〜850nmの範囲の波長の光の平均透過率を差し引いた透過率ゲインが2.0%以上であり、

コーティング液を前記基材に塗布してコーティング膜を形成し、前記コーティング膜を乾燥及び硬化させて前記低反射コーティングを形成し、

前記コーティング膜を乾燥及び硬化させるときの前記基材の表面の最高温度が120℃以上350℃以下である、

方法を提供する。

低反射コーティング付基材の低反射コーティングを形成するためのコーティング液であって、

前記低反射コーティングは、シリカを主成分とするバインダー、前記バインダーによって固定されたシリカ微粒子、及び前記バインダーによって固定されたチタニア微粒子を含み、前記基材の一方の主面の少なくとも一部に形成されており、

前記低反射コーティングにおける、前記シリカ微粒子の含有率、前記チタニア微粒子の含有率、及び前記バインダーにおけるシリカの含有率を、それぞれ、CSP質量%、CTP質量%、及びCBinder質量%と定義したとき、前記低反射コーティングは以下の関係を満たし、

30質量%<CSP<68質量%、

12質量%≦CTP<50質量%、

20質量%<CBinder<43.75質量%、

CTP/CBinder≧0.6、

CSP≧55質量%であるときにCBinder<25質量%、及び

CSP<55質量%であるときにCTP>20質量%

当該低反射コーティング付ガラス板における380nm〜850nmの範囲の波長の光の平均透過率から前記低反射コーティングが形成されていない前記ガラス板における380nm〜850nmの範囲の波長の光の平均透過率を差し引いた透過率ゲインが2.0%以上であり、

当該コーティング液は、シリカ微粒子、チタニア微粒子、前記バインダーの原料、及び溶媒を含み、

前記バインダーの原料は、シリコンアルコキシドを含み、

前記溶媒は、水と混和し、かつ、150℃以下の沸点を有する有機溶媒を主成分として含む、

コーティング液を提供する。

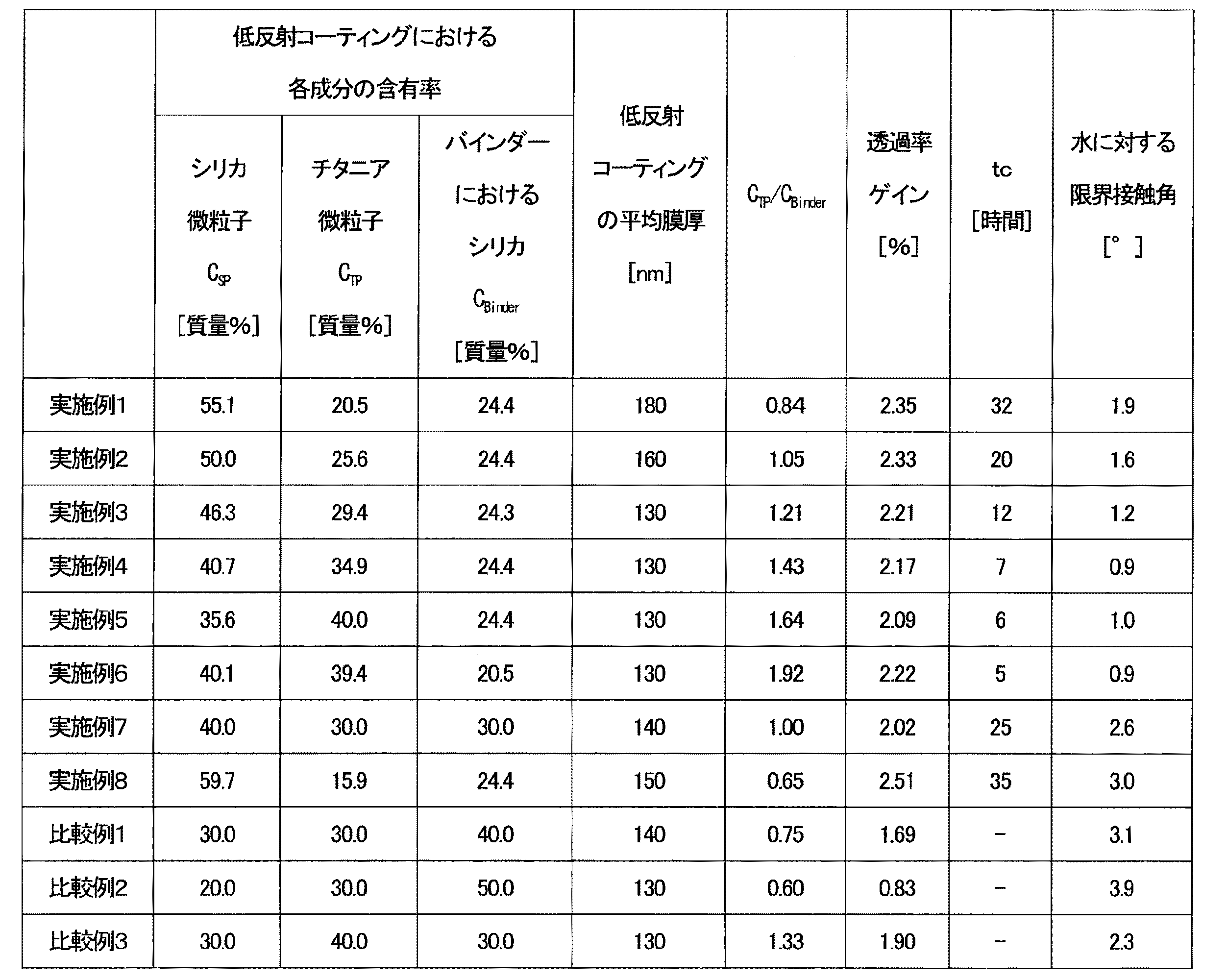

分光光度計(島津製作所社製、UV−3100PC)を用いて、各実施例及び各比較例に係る低反射コーティング付ガラス板の透過率スペクトルを測定した。この透過率スペクトルにおいて、波長380nm〜850nmの範囲における透過率を平均化して、平均透過率を算出した。透過率スペクトルの測定のための入射光は、各実施例及び各比較例に係る低反射コーティング付ガラス板の低反射コーティングに入射させた。また、各実施例及び各比較例に用いられたガラス板について、低反射コーティングが形成されていない状態で、透過率スペクトルを測定して平均透過率を算出した。各実施例及び各比較例において、往復摩耗試験前の低反射コーティング付ガラス板の平均透過率から低反射コーティングが形成されていないガラス板の平均透過率を差し引いて、透過率ゲインを算出した。結果を表1に示す。

各実施例及び各比較例に係る低反射コーティング付ガラス板について、ブラックライトを用いて低反射コーティングに紫外線(主波長:351nm、エネルギー密度:1mW/cm2)を16時間照射した。その後、接触角計(協和界面科学社製、製品名:ドロップマスター300)を用いて低反射コーティング表面における水滴の接触角を測定した。結果を表1に示す。なお、紫外線の照射前に、メタノールを含ませた布帛によって低反射コーティングの表面を拭いた。

JIS R 1703-1:2007に準拠して、各実施例の低反射コーティングにオレイン酸を塗布した後に1.0mW/cm2の強度の紫外線を照射したときに、紫外線の照射開始から低反射コーティングにおける水の接触角が5°になるまでの時間tcを計測した。低反射コーティングにおける水の接触角の測定には、接触角計(協和界面科学社製、製品名:ドロップマスター300)を用いた。結果を表1に示す。

実施例及び比較例に係る低反射コーティング付ガラス板の低反射コーティングを電界放射型走査型電子顕微鏡)(FE−SEM)(日立製作所社製、型式:S−4500)によって観察した。低反射コーティングの平均膜厚として、低反射コーティングの30°斜め上方からの断面におけるFE−SEM写真から、測定点5点での低反射コーティングの厚みの平均値を求めた。結果を表1に示す。

シリカ微粒子分散液(扶桑化学工業社製、製品名:クォートロンPL−7、シリカ微粒子の一次粒子の平均粒径:125nm、固形分濃度:23重量%)30.1質量部、1−メトキシ−2−プロパノール(溶媒)58.2質量部、及び1N塩酸(加水分解触媒)1.0質量部を攪拌混合し、さらに攪拌しながらテトラエトキシシラン(正珪酸エチル、バインダーにおけるシリカの供給源)(多摩化学工業社製)10.6質量部を添加して40℃に保温しながら8時間攪拌してテトラエトキシシランを加水分解させ、実施例1に係る原液を得た。原液47.7g、プロピレングリコール(溶媒)1.0g、1−メトキシ−2−プロパノール47.2g、及びチタニア微粒子分散液(石原産業社製、製品名:光触媒酸化チタンSTS−01、固形分濃度:30質量%、チタニア微粒子の一次粒子の平均粒径:7nm、硝酸酸性の水分散体)4.1gを攪拌混合して、実施例1に係るコーティング液を得た。コーティング液における固形分の質量を、テトラエトキシシラン(バインダーにおけるシリカ、の供給源)をSiO2に換算した質量と、シリカ微粒子分散液の固形分の質量と、チタニア微粒子分散液の固形分の質量と、任意で添加するアルミニウム化合物をAl2O3に換算した質量と、任意で添加するその他の添加物を金属酸化物に換算した質量との和と定義すると、実施例1に係るコーティング液全体に対する固形分の濃度は6.0質量%であった。なお、実施例1に係るコーティング液には、アルミニウム化合物及びその他の添加物は添加されなかった。実施例1に係るコーティング液の固形分において、シリカ微粒子が55.1質量%含まれ、チタニア微粒子が20.5質量%含まれ、SiO2に換算したテトラエトキシシランが24.4質量%含まれていた。

実施例2〜8に係るコーティング液の固形分における、シリカ微粒子、チタニア微粒子、及びSiO2に換算したテトラエトキシシラン(バインダーにおけるシリカ、の供給源)のそれぞれの含有率が、表1に示す通りになるように、各原料の添加量を調整した以外は、実施例1と同様にして、実施例2〜8に係るコーティング液を調製した。なお、実施例2〜8に係るコーティング液における固形分濃度は、5質量%であった。また、実施例1に係るコーティング液の代わりに実施例2〜8に係るコーティング液を用いた以外は、実施例1と同様にして実施例2〜8に係る低反射コーティング付ガラス板を作製した。

比較例1〜3に係るコーティング液の固形分における、シリカ微粒子、チタニア微粒子、及びSiO2に換算したテトラエトキシシラン(バインダーにおけるシリカ、の供給源)のそれぞれの含有率が、表1に示す通りになるように、各原料の添加量を調整した以外は、実施例1と同様にして、比較例1〜3に係るコーティング液を調製した。なお、比較例1〜3に係るコーティング液における固形分濃度は、5質量%であった。また、実施例1に係るコーティング液の代わりに比較例1〜3に係るコーティング液を用いた以外は、実施例1と同様にして比較例1〜3に係る低反射コーティング付ガラス板を作製した。

Claims (12)

- ガラス板と、

シリカを主成分とするバインダー、前記バインダーによって固定されたシリカ微粒子、及び前記バインダーによって固定されたチタニア微粒子を含み、前記ガラス板の一方の主面の少なくとも一部に形成された低反射コーティングと、を備え、

前記低反射コーティングにおける、前記シリカ微粒子の含有率、前記チタニア微粒子の含有率、及び前記バインダーにおけるシリカの含有率を、それぞれ、CSP質量%、CTP質量%、及びCBinder質量%と定義したとき、前記低反射コーティングは以下の関係を満たし、

30質量%<CSP<68質量%、

12質量%≦CTP<50質量%、

20質量%<CBinder<43.75質量%、

CTP/CBinder≧0.6、

CSP≧55質量%であるときにCBinder<25質量%、及び

CSP<55質量%であるときにCTP>20質量%

当該低反射コーティング付ガラス板における380nm〜850nmの範囲の波長の光の平均透過率から前記低反射コーティングが形成されていない前記ガラス板における380nm〜850nmの範囲の波長の光の平均透過率を差し引いた透過率ゲインが2.0%以上である、

低反射コーティング付ガラス板。 - 前記低反射コーティングは、CTP/CBinder>0.8の関係をさらに満たす、請求項1に記載の低反射コーティング付ガラス板。

- 前記低反射コーティングは、以下の関係をさらに満たす、請求項1又は2に記載の低反射コーティング付ガラス板。

30質量%<CSP≦65質量%、

15質量%≦CTP≦40質量%、及び

20質量%<CBinder≦30質量% - 前記低反射コーティングは、以下の関係をさらに満たす、請求項1〜3のいずれか1項に記載の低反射コーティング付ガラス板。

35質量%≦CSP≦60質量%、

15質量%≦CTP≦40質量%、及び

20質量%<CBinder<25質量% - 前記低反射コーティングの、日本工業規格(JIS)R 1703-1:2007に定められた水に対する限界接触角が5°以下である、請求項1〜4のいずれか1項に記載の低反射コーティング付ガラス板。

- JIS R 1703-1:2007に準拠して、前記低反射コーティングにオレイン酸を塗布した後に1.0mW/cm2の強度の紫外線を照射したときに、前記紫外線の照射開始から前記低反射コーティングにおける水の接触角が5°になるまでの時間が40時間以下である、請求項1〜5のいずれか1項に記載の低反射コーティング付ガラス板。

- 低反射コーティング付基材を製造する方法であって、

前記低反射コーティング付基材は、

基材と、

シリカを主成分とするバインダー、前記バインダーによって固定されたシリカ微粒子、及び前記バインダーによって固定されたチタニア微粒子を含み、前記基材の一方の主面の少なくとも一部に形成された低反射コーティングと、を備え、

前記低反射コーティングにおける、前記シリカ微粒子の含有率、前記チタニア微粒子の含有率、及び前記バインダーにおけるシリカの含有率を、それぞれ、CSP質量%、CTP質量%、及びCBinder質量%と定義したとき、前記低反射コーティングは以下の関係を満たし、

30質量%<CSP<68質量%、

12質量%≦CTP<50質量%、

20質量%<CBinder<43.75質量%、

CTP/CBinder≧0.6、

CSP≧55質量%であるときにCBinder<25質量%、及び

CSP<55質量%であるときにCTP>20質量%

当該低反射コーティング付基材における380nm〜850nmの範囲の波長の光の平均透過率から前記低反射コーティングが形成されていない前記基材における380nm〜850nmの範囲の波長の光の平均透過率を差し引いた透過率ゲインが2.0%以上であり、

コーティング液を前記基材に塗布してコーティング膜を形成し、前記コーティング膜を乾燥及び硬化させて前記低反射コーティングを形成し、

前記コーティング膜を乾燥及び硬化させるときの前記基材の表面の最高温度が120℃以上350℃以下である、

方法。 - 前記コーティング膜を乾燥及び硬化させるときの前記基材の表面の温度が200℃以上である時間が5分以下である、請求項7に記載の方法。

- 前記コーティング膜を乾燥及び硬化させるときの前記基材の表面の温度が120℃以上である時間が3分以下である、請求項7に記載の方法。

- 前記コーティング液は、シリカ微粒子、チタニア微粒子、前記バインダーの原料、及び溶媒を含み、

前記バインダーの原料は、シリコンアルコキシドを含み、

前記溶媒は、水と混和し、かつ、150℃以下の沸点を有する有機溶媒を主成分として含む、請求項7〜9のいずれか1項に記載の方法。 - 低反射コーティング付基材の低反射コーティングを形成するためのコーティング液であって、

前記低反射コーティングは、シリカを主成分とするバインダー、前記バインダーによって固定されたシリカ微粒子、及び前記バインダーによって固定されたチタニア微粒子を含み、前記基材の一方の主面の少なくとも一部に形成されており、

前記低反射コーティングにおける、前記シリカ微粒子の含有率、前記チタニア微粒子の含有率、及び前記バインダーにおけるシリカの含有率を、それぞれ、CSP質量%、CTP質量%、及びCBinder質量%と定義したとき、前記低反射コーティングは以下の関係を満たし、

30質量%<CSP<68質量%、

12質量%≦CTP<50質量%、

20質量%<CBinder<43.75質量%、

CTP/CBinder≧0.6、

CSP≧55質量%であるときにCBinder<25質量%、及び

CSP<55質量%であるときにCTP>20質量%

当該低反射コーティング付ガラス板における380nm〜850nmの範囲の波長の光の平均透過率から前記低反射コーティングが形成されていない前記ガラス板における380nm〜850nmの範囲の波長の光の平均透過率を差し引いた透過率ゲインが2.0%以上であり、

当該コーティング液は、シリカ微粒子、チタニア微粒子、前記バインダーの原料、及び溶媒を含み、

前記バインダーの原料は、シリコンアルコキシドを含み、

前記溶媒は、水と混和し、かつ、150℃以下の沸点を有する有機溶媒を主成分として含む、

コーティング液。 - 前記シリコンアルコキシドの加水分解触媒として酸解離定数pKaが2.5以下である酸をさらに含む、請求項11に記載のコーティング液。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016148026A JP6650368B2 (ja) | 2016-07-28 | 2016-07-28 | 低反射コーティング付ガラス板、低反射コーティング付基材を製造する方法、及び低反射コーティング付基材の低反射コーティングを形成するためのコーティング液 |

| ES17833997T ES2868829T3 (es) | 2016-07-28 | 2017-07-07 | Lámina de vidrio con revestimiento de baja reflexión, método para producir base con revestimiento de baja reflexión, y líquido de revestimiento para formar revestimiento de baja reflexión de base con revestimiento de baja reflexión |

| US16/320,901 US11442200B2 (en) | 2016-07-28 | 2017-07-07 | Low-reflection coated glass sheet, method for producing low-reflection coated substrate, and coating liquid for forming low-reflection coating of low-reflection coated substrate |

| PCT/JP2017/025001 WO2018020989A1 (ja) | 2016-07-28 | 2017-07-07 | 低反射コーティング付ガラス板、低反射コーティング付基材を製造する方法、及び低反射コーティング付基材の低反射コーティングを形成するためのコーティング液 |

| CN201780046046.9A CN109791221B (zh) | 2016-07-28 | 2017-07-07 | 带低反射涂层的玻璃板、制造带低反射涂层的基材的方法及用于形成低反射涂层的涂敷液 |

| EP17833997.4A EP3492953B1 (en) | 2016-07-28 | 2017-07-07 | Glass plate with low reflection coating, method for producing base with low reflection coating, and coating liquid for forming low reflection coating of base with low reflection coating |

| BR112019001437-3A BR112019001437B1 (pt) | 2016-07-28 | 2017-07-07 | Chapa de vidro revestida de baixa reflexão, método para produção de substrato revestido de baixa reflexão e líquido de revestimento para formar um revestimento de baixa reflexão de substrato revestido de baixa reflexão |

| CL2019000205A CL2019000205A1 (es) | 2016-07-28 | 2019-01-25 | Placa de cristal recubierta de baja reflexión, procedimiento para producir sustrato recubierto de baja reflexión y recubrimiento liquido para formar recubrimiento de baja reflexión de un sustrato recubierto de baja reflexión. |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016148026A JP6650368B2 (ja) | 2016-07-28 | 2016-07-28 | 低反射コーティング付ガラス板、低反射コーティング付基材を製造する方法、及び低反射コーティング付基材の低反射コーティングを形成するためのコーティング液 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2018017888A JP2018017888A (ja) | 2018-02-01 |

| JP2018017888A5 JP2018017888A5 (ja) | 2019-03-22 |

| JP6650368B2 true JP6650368B2 (ja) | 2020-02-19 |

Family

ID=61015941

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016148026A Active JP6650368B2 (ja) | 2016-07-28 | 2016-07-28 | 低反射コーティング付ガラス板、低反射コーティング付基材を製造する方法、及び低反射コーティング付基材の低反射コーティングを形成するためのコーティング液 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US11442200B2 (ja) |

| EP (1) | EP3492953B1 (ja) |

| JP (1) | JP6650368B2 (ja) |

| CN (1) | CN109791221B (ja) |

| CL (1) | CL2019000205A1 (ja) |

| ES (1) | ES2868829T3 (ja) |

| WO (1) | WO2018020989A1 (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6764622B2 (ja) * | 2018-02-05 | 2020-10-07 | 株式会社大一商会 | 遊技機 |

| JP6764612B2 (ja) * | 2018-02-05 | 2020-10-07 | 株式会社大一商会 | 遊技機 |

| JP6764619B2 (ja) * | 2018-02-05 | 2020-10-07 | 株式会社大一商会 | 遊技機 |

| JP6764615B2 (ja) * | 2018-02-05 | 2020-10-07 | 株式会社大一商会 | 遊技機 |

| JP6764616B2 (ja) * | 2018-02-05 | 2020-10-07 | 株式会社大一商会 | 遊技機 |

| JP6764613B2 (ja) * | 2018-02-05 | 2020-10-07 | 株式会社大一商会 | 遊技機 |

| JP2021179452A (ja) * | 2018-07-31 | 2021-11-18 | 日本電産株式会社 | 光学部材、コーティング剤、親水膜形成方法および親水性回復方法 |

| GB201903507D0 (en) | 2019-03-14 | 2019-05-01 | Pilkington Tech Management Limited | Antimicrobial coating |

| JPWO2021182485A1 (ja) * | 2020-03-11 | 2021-09-16 | ||

| CN112694262A (zh) * | 2020-04-20 | 2021-04-23 | 法国圣戈班玻璃公司 | 隔热玻璃板以及包含其的夹层玻璃 |

| CN112725736B (zh) * | 2020-12-21 | 2022-06-14 | 宜宾市恒美科技有限公司 | 一种紫外光截止光学膜层镀膜方法 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2002002676A1 (fr) * | 2000-07-05 | 2002-01-10 | Nippon Arc Co., Ltd. | Lamine transparent, lentille plastique pour monture de lunette et composition d'amorçage |

| CN102471144B (zh) | 2009-08-17 | 2014-11-05 | 日本板硝子株式会社 | 具备光催化剂膜的玻璃制品 |

| WO2011044519A2 (en) * | 2009-10-09 | 2011-04-14 | Yazaki Corporation | Durable anti-reflection coatings |

| JP2013537873A (ja) * | 2010-09-01 | 2013-10-07 | エージーシー グラス ユーロップ | 反射防止層を被覆されたガラス基板 |

| CN103889591A (zh) * | 2011-11-04 | 2014-06-25 | 旭硝子株式会社 | 带低反射膜的物品的制造方法 |

| JP5886065B2 (ja) * | 2012-02-03 | 2016-03-16 | 日本板硝子株式会社 | 光触媒膜を備えたガラス物品 |

| JP2014015543A (ja) * | 2012-07-09 | 2014-01-30 | Nissan Chem Ind Ltd | 低屈折率コーティング組成物 |

| JP6039962B2 (ja) * | 2012-08-01 | 2016-12-07 | 日本板硝子株式会社 | 光電変換装置用カバーガラス |

| KR101526649B1 (ko) * | 2012-11-21 | 2015-06-05 | (주)엘지하우시스 | 하드코팅층을 포함하는 광특성이 우수한 반사방지 필름 |

| EP3162773B1 (en) * | 2014-06-30 | 2020-08-12 | Nippon Sheet Glass Company, Limited | Substrate provided with low-reflection coating, method for its production and photoelectric conversion device containing it. |

| US9382449B2 (en) * | 2014-09-19 | 2016-07-05 | Enki Technology, Inc. | Optical enhancing durable anti-reflective coating |

| CN107076876B (zh) * | 2014-09-30 | 2019-05-07 | 日本板硝子株式会社 | 低反射涂层、玻璃板、玻璃基板、以及光电转换装置 |

| CN107001125B (zh) * | 2014-11-28 | 2020-04-21 | 日本板硝子株式会社 | 带低反射涂层的玻璃板 |

| WO2016121404A1 (ja) * | 2015-01-29 | 2016-08-04 | 日本板硝子株式会社 | 低反射コーティング付ガラス板、低反射コーティング付基材を製造する方法、及び低反射コーティング付基材の低反射コーティングを形成するためのコーティング液 |

| CN105541123A (zh) * | 2015-12-17 | 2016-05-04 | 江苏宇昊新能源科技有限公司 | 一种光伏玻璃基高增透复合纳米薄膜 |

-

2016

- 2016-07-28 JP JP2016148026A patent/JP6650368B2/ja active Active

-

2017

- 2017-07-07 US US16/320,901 patent/US11442200B2/en active Active

- 2017-07-07 CN CN201780046046.9A patent/CN109791221B/zh active Active

- 2017-07-07 ES ES17833997T patent/ES2868829T3/es active Active

- 2017-07-07 EP EP17833997.4A patent/EP3492953B1/en active Active

- 2017-07-07 WO PCT/JP2017/025001 patent/WO2018020989A1/ja unknown

-

2019

- 2019-01-25 CL CL2019000205A patent/CL2019000205A1/es unknown

Also Published As

| Publication number | Publication date |

|---|---|

| WO2018020989A1 (ja) | 2018-02-01 |

| US11442200B2 (en) | 2022-09-13 |

| CL2019000205A1 (es) | 2019-07-05 |

| BR112019001437A2 (pt) | 2019-04-30 |

| EP3492953A4 (en) | 2020-03-11 |

| JP2018017888A (ja) | 2018-02-01 |

| EP3492953B1 (en) | 2021-04-28 |

| CN109791221B (zh) | 2021-04-06 |

| BR112019001437A8 (pt) | 2023-04-04 |

| EP3492953A1 (en) | 2019-06-05 |

| ES2868829T3 (es) | 2021-10-22 |

| CN109791221A (zh) | 2019-05-21 |

| US20190162877A1 (en) | 2019-05-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6650368B2 (ja) | 低反射コーティング付ガラス板、低反射コーティング付基材を製造する方法、及び低反射コーティング付基材の低反射コーティングを形成するためのコーティング液 | |

| JP6989650B2 (ja) | 低反射コーティング付ガラス基板、低反射コーティング付ガラス基板を製造する方法、及び光電変換装置 | |

| JP6550404B2 (ja) | 低反射コーティング付ガラス板、低反射コーティング付基材を製造する方法、及び低反射コーティング付基材の低反射コーティングを形成するためのコーティング液 | |

| JP6771388B2 (ja) | 低反射コーティング付ガラス板及び低反射コーティング付ガラス板を製造する方法 | |

| JP6560210B2 (ja) | 低反射コーティング、低反射コーティング付き基板および光電変換装置 | |

| JP6487933B2 (ja) | 低反射コーティング、低反射コーティング付ガラス板、低反射コーティングを有するガラス板、ガラス基板、光電変換装置、及び低反射コーティングを製造する方法 | |

| JP7083342B2 (ja) | 低反射膜付き透明基板、光電変換装置、低反射膜付き透明基板の低反射膜を形成するための塗工液及び低反射膜付き透明基板の製造方法 | |

| JP7213177B2 (ja) | 被膜付き透明基板、被膜付き透明基板の被膜を形成するための塗工液及び被膜付き透明基板の製造方法 | |

| BR112019001437B1 (pt) | Chapa de vidro revestida de baixa reflexão, método para produção de substrato revestido de baixa reflexão e líquido de revestimento para formar um revestimento de baixa reflexão de substrato revestido de baixa reflexão |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190201 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190201 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200107 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200120 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6650368 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |