JP5373277B2 - フランジ付パイプの製造方法 - Google Patents

フランジ付パイプの製造方法 Download PDFInfo

- Publication number

- JP5373277B2 JP5373277B2 JP2007284234A JP2007284234A JP5373277B2 JP 5373277 B2 JP5373277 B2 JP 5373277B2 JP 2007284234 A JP2007284234 A JP 2007284234A JP 2007284234 A JP2007284234 A JP 2007284234A JP 5373277 B2 JP5373277 B2 JP 5373277B2

- Authority

- JP

- Japan

- Prior art keywords

- pipe

- insertion hole

- flange

- pipe insertion

- die

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 76

- 238000003780 insertion Methods 0.000 claims abstract description 251

- 230000037431 insertion Effects 0.000 claims abstract description 251

- 238000000034 method Methods 0.000 claims abstract description 72

- 230000002093 peripheral effect Effects 0.000 claims abstract description 51

- 230000008569 process Effects 0.000 claims abstract description 39

- 230000001105 regulatory effect Effects 0.000 claims description 21

- 238000005304 joining Methods 0.000 claims description 16

- 230000000149 penetrating effect Effects 0.000 claims description 5

- 238000003825 pressing Methods 0.000 description 32

- 239000000463 material Substances 0.000 description 28

- 238000000605 extraction Methods 0.000 description 13

- 229910052751 metal Inorganic materials 0.000 description 10

- 239000002184 metal Substances 0.000 description 10

- 238000005520 cutting process Methods 0.000 description 5

- 238000004512 die casting Methods 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 4

- 229910001315 Tool steel Inorganic materials 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 238000005242 forging Methods 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 238000004080 punching Methods 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- -1 stainless steel) Chemical compound 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 239000000725 suspension Substances 0.000 description 2

- 239000011324 bead Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 230000002452 interceptive effect Effects 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L23/00—Flanged joints

- F16L23/02—Flanged joints the flanges being connected by members tensioned axially

- F16L23/024—Flanged joints the flanges being connected by members tensioned axially characterised by how the flanges are joined to, or form an extension of, the pipes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D39/00—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders

- B21D39/06—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders of tubes in openings, e.g. rolling-in

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D39/00—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders

- B21D39/08—Tube expanders

- B21D39/20—Tube expanders with mandrels, e.g. expandable

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D41/00—Application of procedures in order to alter the diameter of tube ends

- B21D41/02—Enlarging

- B21D41/026—Enlarging by means of mandrels

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49908—Joining by deforming

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/53987—Tube, sleeve or ferrule

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Flanged Joints, Insulating Joints, And Other Joints (AREA)

- Forging (AREA)

Description

周方向に複数個のダイセグメントに分割されたエキスパンド加工用ダイを準備する工程と、

前記フランジのパイプ挿入孔内にパイプの端部を、前記パイプの端面が前記パイプ挿入孔の軸方向中間部から前記フランジの連結面の位置までの範囲に配置されるように挿入するパイプ挿入工程と、

前記パイプ挿入工程の後で、前記パイプの中空部内に配置された前記ダイの各ダイセグメントを前記パイプの半径方向外向きに移動させることにより、前記パイプの端部と、前記パイプの端部に対して前記パイプの端面側とは反対側の近傍部分とをエキスパンド加工し、これにより前記フランジを前記パイプの端部に接合するエキスパンド加工工程と、

を含み、

前記エキスパンド加工工程では、前記パイプの端部が前記係合凹所に前記パイプの端部の前記パイプ挿入孔からの抜出方向に係合するように前記パイプの端部をエキスパンド加工することを特徴とするフランジ付パイプの製造方法。

前記複数個の係合凹所は、前記パイプ挿入孔の周方向に間隔をおいて設けられており、

前記エキスパンド加工工程では、前記パイプの端部が前記各係合凹所に前記パイプ挿入孔の周方向に係合するように前記パイプの端部をエキスパンド加工する前項1記載のフランジ付パイプの製造方法。

前記各係合凹所は前記各貫通孔から形成されている前項4記載のフランジ付パイプの製造方法。

前記エキスパンド加工工程では、前記パイプの端部が前記係合凹所に前記パイプ挿入孔の周方向の全周に亘って係合するように前記パイプの端部をエキスパンド加工する前項1記載のフランジ付パイプの製造方法。

前記フランジのパイプ挿入孔の内周面における、前記パイプ挿入孔の軸方向中間部から前記連結面の位置までの領域に、係合凹所が設けられており、

前記パイプの中空部内に配置されるとともに、前記パイプの端部と、前記パイプの端部に対して前記パイプの端面側とは反対側の近傍部分とをエキスパンド加工するダイを備えており、

前記ダイは、周方向に複数個のダイセグメントに分割されるとともに、

前記ダイの複数個のダイセグメントのうち少なくとも1個のダイセグメントは、押圧凸部を有しており、

前記押圧凸部は、前記パイプの端部を前記パイプの外側へ押圧することにより、前記パイプの端部が前記係合凹所に前記パイプの端部の前記パイプ挿入孔からの抜出方向に係合するように前記パイプの端部を前記パイプの外側に膨出させるものであることを特徴とするフランジ付パイプの製造装置。

前記筒状部の外側に配置され、エキスパンド加工時に前記筒状部の外側への膨出量を規制する規制部材を備えている前項13記載のフランジ付パイプの製造装置。

前記フランジのパイプ挿入孔の内周面における、前記パイプ挿入孔の軸方向中間部から前記連結面の位置までの領域に、係合凹所が設けられており、

前記フランジのパイプ挿入孔内に前記パイプの端部が、前記パイプの端面が前記パイプ挿入孔の軸方向中間部から前記フランジの連結面の位置までの範囲に配置された状態に挿入されており、

前記パイプの端部と、前記パイプの端部に対して前記パイプの端面側とは反対側の近傍部分とがエキスパンド加工されることにより、前記フランジが前記パイプの端部に接合されており、

前記パイプの端部が前記係合凹所に前記パイプの端部の前記パイプ挿入孔からの抜出方向に係合した状態に、前記パイプの端部がエキスパンド加工されていることを特徴とするフランジ付パイプ。

前記複数個の係合凹所は、前記パイプ挿入孔の周方向に間隔をおいて設けられており、

前記パイプの端部が前記各係合凹所に前記パイプ挿入孔の周方向に係合した状態に前記パイプの端部がエキスパンド加工されている前項15記載のフランジ付パイプ。

前記各係合凹所は前記各貫通孔から形成されている前項18記載のフランジ付パイプ。

前記パイプの端部が前記係合凹所に前記パイプ挿入孔の周方向の全周に亘って係合した状態に前記パイプの端部がエキスパンド加工されている前項15記載のフランジ付パイプ。

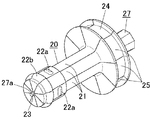

図1〜図6は、本発明の第1実施形態に係るフランジ付パイプの製造方法及び製造装置を説明するための図である。

図7〜図11は、本発明の第2実施形態に係るフランジ付パイプ(A2)の製造方法及び製造装置(30)を説明するための図である。この製造方法及び製造装置(30)について上記第1実施形態とは異なる点を中心に以下に説明する。

図12は、本発明の第3実施形態に係るフランジ付パイプ(A3)の製造方法を説明するための図である。この製造方法について上記第1及び第2実施形態とは異なる点を中心に以下に説明する。

図13及びに図14は、本発明の第4実施形態に係るフランジ付パイプ(A4)の製造方法を説明するための図である。この製造方法について上記第1及び第2実施形態とは異なる点を中心に以下に説明する。

図16は、本発明の第5実施形態に係るフランジ付パイプ(A5)の製造方法を説明するための図である。この製造方法について上記第1及び第2実施形態とは異なる点を中心に以下に説明する。

図17は、本発明の第6実施形態に係るフランジ付パイプ(A6)の製造方法を説明するための図である。この製造方法について上記第1及び第2実施形態とは異なる点を中心に以下に説明する。

1:パイプ

2:パイプの端部

2a:パイプの端部の端面側の部分

2b:パイプの端部の軸方向中間部

3:パイプの端部の近傍部分

5:フランジ

5a:連結面

7:筒状部

7c:貫通孔

8:パイプ挿入孔

9:パイプ挿入孔の内周面

10:係合凹所

10a:係合凹所の内側面

11:角部

20:エキスパンド加工用ダイ

21:ダイセグメント

22a:第1押圧凸部

22b:第2押圧凸部

23:楔孔部

27:マンドレル

27a:楔部

28:規制部材

30:フランジ付パイプの製造装置

50:他の部材

B1、B2:抜け止め用膨出部

X1:パイプの端部のパイプ挿入孔からの抜出方向

X2:パイプの端部のパイプ挿入孔への挿入方向

Y:パイプ挿入孔の周方向

Claims (5)

- パイプ挿入孔と他の部材に連結される連結面とを有するとともに、前記パイプ挿入孔の内周面における、前記パイプ挿入孔の軸方向中間部から前記連結面の位置までの領域に、係合凹所が設けられたフランジを準備する工程と、

周方向に複数個のダイセグメントに分割されたエキスパンド加工用ダイを準備する工程と、

前記フランジのパイプ挿入孔内にパイプの端部を、前記パイプの端面が前記パイプ挿入孔の軸方向中間部から前記フランジの連結面の位置までの範囲に配置されるように挿入するパイプ挿入工程と、

前記パイプ挿入工程の後で、前記パイプの中空部内に配置された前記ダイの各ダイセグメントを前記パイプの半径方向外向きに移動させることにより、前記パイプの端部と、前記パイプの端部に対して前記パイプの端面側とは反対側の近傍部分とをエキスパンド加工し、これにより前記フランジを前記パイプの端部に接合するエキスパンド加工工程と、

を含み、

前記パイプの端部の断面形状は円形状であり、

前記フランジのパイプ挿入孔の断面形状は、前記パイプの端部の断面形状に対応する円形状であり、

前記係合凹所の個数は複数個であり、

前記複数個の係合凹所は、前記パイプ挿入孔の周方向に間隔をおいて設けられており、

前記パイプ挿入孔の内周面と前記係合凹所の内側面との間の角部が角張っているとともに、前記角部の断面角度が90°以下に設定されており、

前記エキスパンド加工工程では、前記パイプの端部が前記係合凹所に前記パイプの端部の前記パイプ挿入孔からの抜出方向に係合するように且つ前記パイプ挿入孔の周方向に係合するように前記パイプの端部をエキスパンド加工することを特徴とするフランジ付パイプの製造方法。 - 前記フランジは、前記フランジの連結面とは反対側に突出するとともに中空部を前記パイプ挿入孔とする筒状部を一体に有している請求項1記載のフランジ付パイプの製造方法。

- パイプ挿入孔と他の部材に連結される連結面とを有するとともに、前記パイプ挿入孔の内周面における、前記パイプ挿入孔の軸方向中間部から前記連結面の位置までの領域に、係合凹所が設けられたフランジを準備する工程と、

周方向に複数個のダイセグメントに分割されたエキスパンド加工用ダイを準備する工程と、

前記フランジのパイプ挿入孔内にパイプの端部を、前記パイプの端面が前記パイプ挿入孔の軸方向中間部から前記フランジの連結面の位置までの範囲に配置されるように挿入するパイプ挿入工程と、

前記パイプ挿入工程の後で、前記パイプの中空部内に配置された前記ダイの各ダイセグメントを前記パイプの半径方向外向きに移動させることにより、前記パイプの端部と、前記パイプの端部に対して前記パイプの端面側とは反対側の近傍部分とをエキスパンド加工し、これにより前記フランジを前記パイプの端部に接合するエキスパンド加工工程と、

を含み、

前記パイプの端部の断面形状は円形状であり、

前記フランジのパイプ挿入孔の断面形状は、前記パイプの端部の断面形状に対応する円形状であり、

前記係合凹所の個数は複数個であり、

前記複数個の係合凹所は、前記パイプ挿入孔の周方向に間隔をおいて設けられており、

前記パイプ挿入孔の内周面と前記係合凹所の内側面との間の角部が角張っているとともに、前記角部の断面角度が90°以下に設定されており、

前記フランジは、前記フランジの連結面とは反対側に突出するとともに中空部を前記パイプ挿入孔とする筒状部を一体に有しており、

前記フランジの筒状部の軸方向中間部には、前記筒状部の厚さ方向に貫通した複数個の貫通孔が前記パイプ挿入孔の周方向に間隔をおいて設けられており、

前記各係合凹所は前記各貫通孔から形成されており、

前記エキスパンド加工工程では、前記パイプの端部が前記係合凹所に前記パイプの端部の前記パイプ挿入孔からの抜出方向に係合するように且つ前記パイプ挿入孔の周方向に係合するように前記パイプの端部をエキスパンド加工することを特徴とするフランジ付パイプの製造方法。 - 前記エキスパンド加工工程では、前記筒状部の外側に配置された規制部材により前記筒状部の外側への膨出量を規制した状態で、前記パイプの端部をエキスパンド加工する請求項2又は3記載のフランジ付パイプの製造方法。

- 前記各係合凹所は、前記パイプ挿入孔の内周面における、前記フランジの連結面側の部分に、前記パイプ挿入孔の内側と前記フランジの連結面側とに向けて開口した状態に設けられている請求項1又は2記載のフランジ付パイプの製造方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007284234A JP5373277B2 (ja) | 2007-10-31 | 2007-10-31 | フランジ付パイプの製造方法 |

| PCT/JP2008/069716 WO2009057673A1 (ja) | 2007-10-31 | 2008-10-30 | フランジ付パイプの製造方法 |

| CN2008801234733A CN101909777A (zh) | 2007-10-31 | 2008-10-30 | 带凸缘的管的制造方法 |

| US12/740,511 US8714601B2 (en) | 2007-10-31 | 2008-10-30 | Flanged pipe |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007284234A JP5373277B2 (ja) | 2007-10-31 | 2007-10-31 | フランジ付パイプの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009107005A JP2009107005A (ja) | 2009-05-21 |

| JP5373277B2 true JP5373277B2 (ja) | 2013-12-18 |

Family

ID=40591058

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007284234A Active JP5373277B2 (ja) | 2007-10-31 | 2007-10-31 | フランジ付パイプの製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US8714601B2 (ja) |

| JP (1) | JP5373277B2 (ja) |

| CN (1) | CN101909777A (ja) |

| WO (1) | WO2009057673A1 (ja) |

Families Citing this family (35)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102008049925A1 (de) * | 2008-10-02 | 2010-04-08 | J. Eberspächer GmbH & Co. KG | Verbindungsverfahren für rohrförmige Bauteile |

| US8814234B2 (en) | 2009-10-19 | 2014-08-26 | Showa Denko K.K. | Vehicle bumper beam and method for manufacturing same |

| JP2012111356A (ja) * | 2010-11-25 | 2012-06-14 | Showa Denko Kk | エネルギー吸収構造体の製造方法及びエネルギー吸収構造体 |

| JP5631723B2 (ja) * | 2010-12-24 | 2014-11-26 | 昭和電工株式会社 | 衝撃吸収部材 |

| JP5542652B2 (ja) * | 2010-12-28 | 2014-07-09 | 昭和電工株式会社 | 車両用衝撃吸収部材 |

| CN102489616B (zh) * | 2011-11-24 | 2014-03-05 | 贵州安大航空锻造有限责任公司 | 不锈钢矩形环轧件的热胀形方法 |

| CN102441604B (zh) * | 2011-11-24 | 2014-02-05 | 贵州安大航空锻造有限责任公司 | 铝合金异形环轧件的热胀形方法 |

| CN102500706B (zh) * | 2011-11-24 | 2014-02-05 | 贵州安大航空锻造有限责任公司 | 钛合金异形环轧件的热胀形方法 |

| CN102489615B (zh) * | 2011-11-24 | 2014-02-05 | 贵州安大航空锻造有限责任公司 | 高温合金异形环轧件的热胀形方法 |

| CN102513456B (zh) * | 2011-11-24 | 2014-02-05 | 贵州安大航空锻造有限责任公司 | 不锈钢异形环轧件的热胀形方法 |

| US9248587B2 (en) * | 2012-07-05 | 2016-02-02 | General Electric Company | Apparatus for manufacturing a flanged composite component and methods of manufacturing the same |

| GB2533862B (en) * | 2013-06-07 | 2020-09-02 | Keltech Inc | Connection assembly |

| KR200473804Y1 (ko) | 2014-04-01 | 2014-08-01 | 윤종열 | 냉온수 분배기 |

| DE102014110098A1 (de) * | 2014-07-18 | 2016-01-21 | Friedrich Boysen Gmbh & Co. Kg | Schalldämpfer |

| US20160101490A1 (en) * | 2014-10-08 | 2016-04-14 | Mersen Canada Toronto Inc. | Methods of manufacturing a complex heat pipe and a heat transfer plate including an opening therefor |

| JP6573517B2 (ja) * | 2015-09-28 | 2019-09-11 | 株式会社神戸製鋼所 | バンパー部材の接合方法及びバンパー構造体 |

| JP2017074601A (ja) * | 2015-10-14 | 2017-04-20 | 株式会社神戸製鋼所 | 自動車に取り付けられるフレーム構造体を構成する部材同士の接合方法、および自動車に取り付けられるフレーム構造体 |

| KR101654238B1 (ko) * | 2015-11-23 | 2016-09-06 | 정우금속공업 주식회사 | 배관 연결장치 및 이의 제조방법 |

| JP6602711B2 (ja) * | 2016-03-28 | 2019-11-06 | 株式会社鷺宮製作所 | スライド式切換弁、スライド式切換弁の製造方法および冷凍サイクルシステム |

| JP6708458B2 (ja) * | 2016-03-29 | 2020-06-10 | 株式会社神戸製鋼所 | 部材の接合方法 |

| US9598183B1 (en) | 2016-05-06 | 2017-03-21 | Kellstrom Defense Aerospace, Inc. | Aircraft wing repair systems and methods |

| AT518582B1 (de) * | 2016-05-09 | 2018-01-15 | Henn Gmbh & Co Kg | Verfahren zum Verbinden eines Verbindungsabschnittes eines Schlauches für flüssige oder gasförmige Medien mit einem Steckverbinder |

| JP6758704B2 (ja) * | 2016-06-29 | 2020-09-23 | Apsジャパン株式会社 | 金属製板状体と柱状体とのカシメ組付品およびその製造方法、並びにその製造装置。 |

| CN106064191B (zh) * | 2016-07-25 | 2017-09-29 | 浙江炜驰机械集团有限公司 | 一种管子打双凸包装置 |

| DE102017008907B4 (de) * | 2017-09-22 | 2019-07-25 | Audi Ag | Werkzeug und Verfahren zur Kalibrierung eines durch Strangpressen erzeugten Hohlprofilbauteils, sowie Verfahren zur Herstellung eines Hohlprofilbauteils für den Automobilbau |

| JP2019123011A (ja) * | 2018-01-11 | 2019-07-25 | 株式会社神戸製鋼所 | 接合体及びその接合体の製造方法 |

| JP7180998B2 (ja) * | 2018-05-11 | 2022-11-30 | ミライアル株式会社 | 樹脂製配管の製造方法 |

| JP7243104B2 (ja) * | 2018-09-27 | 2023-03-22 | 株式会社ノーリツ | 熱交換器およびその製造方法 |

| FR3088899B1 (fr) * | 2018-11-26 | 2022-03-18 | Zodiac Seats France | Procede d'assemblage entre une poutre et un element structurel d'un siege d'avion |

| JP7059176B2 (ja) | 2018-12-28 | 2022-04-25 | 株式会社神戸製鋼所 | 要素継手およびその製造方法 |

| DE102019131526A1 (de) * | 2019-11-21 | 2021-05-27 | Faurecia Emissions Control Technologies, Germany Gmbh | Verfahren zum Befestigen eines metallischen Rohrs in einer Öffnung eines Kunststoffgehäuses in einem Abgasstrang eines Fahrzeugs, Abgasstrang sowie Fahrzeug |

| RU207855U1 (ru) * | 2021-08-10 | 2021-11-22 | Публичное акционерное общество "КАМАЗ" | Приспособление для развальцовки концов труб |

| EP4409184A1 (en) * | 2021-09-30 | 2024-08-07 | Roof Goose Vent LLC | Side wall seal for piping |

| US12140868B2 (en) * | 2022-05-20 | 2024-11-12 | Semes Co., Ltd. | Substrate treating apparatus with exhaust airflow guide |

| DE102023206450A1 (de) * | 2023-07-06 | 2025-01-09 | Brose Fahrzeugteile SE & Co. Kommanditgesellschaft, Coburg | Verfahren zur Montage eines rohrförmigen Tragbauteils eines Kraftfahrzeuges, insbesondere eines Fahrzeugsitzes, an einem weiteren Bauteil sowie Verbindung zwischen einem rohrförmigen Tragbauteil und einem weiteren Bauteil |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US779896A (en) * | 1904-08-08 | 1905-01-10 | John Wood Jr | Flanged pipe. |

| US1530266A (en) * | 1916-02-14 | 1925-03-17 | Frederick T Huston | Boiler-tube connection |

| JPS5531105Y2 (ja) * | 1974-07-05 | 1980-07-24 | ||

| US4334703A (en) * | 1979-08-09 | 1982-06-15 | Arvin Industries, Inc. | Tube-to-plate connection |

| US4570747A (en) * | 1984-09-18 | 1986-02-18 | Maremont Corporation | Mechanical lock joint for joining tubular products |

| JPH0432554Y2 (ja) * | 1986-09-05 | 1992-08-05 | ||

| US4770447A (en) * | 1986-09-25 | 1988-09-13 | Usui Kokusai Sangyo Kabushiki Kaisha | Apparatus for joining a thin metal pipe to a flange joint |

| JP2531644Y2 (ja) * | 1989-08-26 | 1997-04-09 | 三恵工業株式会社 | 車輌用排気系フランジ継手 |

| JPH048818A (ja) | 1990-04-26 | 1992-01-13 | Calsonic Corp | リッジロック方法およびその装置およびリッジロックマフラーおよびその製造方法 |

| JPH06241363A (ja) * | 1993-02-10 | 1994-08-30 | Toshiomi Hayashi | フランジ継手組とその結合方法 |

| JPH07223030A (ja) | 1994-02-16 | 1995-08-22 | Sango Co Ltd | 管と板材の接合装置 |

| JP3807524B2 (ja) | 1997-07-24 | 2006-08-09 | カルソニックカンセイ株式会社 | 自動車用排気マフラとその製造方法 |

| US6543817B1 (en) * | 2000-07-31 | 2003-04-08 | Whitley Products, Inc. | Process for forming radially upset tube flange and tube connector assembly formed thereby |

| US6701598B2 (en) * | 2002-04-19 | 2004-03-09 | General Motors Corporation | Joining and forming of tubular members |

| JP2007222877A (ja) * | 2006-02-21 | 2007-09-06 | Showa Denko Kk | 中空部材同士の接合構造体 |

| JP4921019B2 (ja) * | 2006-04-06 | 2012-04-18 | 昭和電工株式会社 | 部材同士の接合方法 |

-

2007

- 2007-10-31 JP JP2007284234A patent/JP5373277B2/ja active Active

-

2008

- 2008-10-30 WO PCT/JP2008/069716 patent/WO2009057673A1/ja active Application Filing

- 2008-10-30 CN CN2008801234733A patent/CN101909777A/zh active Pending

- 2008-10-30 US US12/740,511 patent/US8714601B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009107005A (ja) | 2009-05-21 |

| WO2009057673A1 (ja) | 2009-05-07 |

| CN101909777A (zh) | 2010-12-08 |

| US8714601B2 (en) | 2014-05-06 |

| US20100295296A1 (en) | 2010-11-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5373277B2 (ja) | フランジ付パイプの製造方法 | |

| JP5096092B2 (ja) | パイプと被接合部材との接合方法 | |

| US8156630B2 (en) | Method of joining members | |

| US8266782B2 (en) | Method of joining members together | |

| JP5399663B2 (ja) | パイプと被接合部材との接合方法 | |

| US8444522B2 (en) | Flow-formed differential case assembly | |

| JPH07233808A (ja) | 盲リベットとその製造方法 | |

| JP4988246B2 (ja) | パイプと板材との接合方法 | |

| JP4995665B2 (ja) | パイプと複数個の被接合部材との接合方法 | |

| CA2128448A1 (en) | Female clinch fastener with cold-formed locking flange and associated installation method | |

| JP2011000620A (ja) | パイプと被接合部材との接合方法 | |

| JP5355963B2 (ja) | パイプと被接合部材との接合方法 | |

| US20190010973A1 (en) | Self-punching press-fit element, press-fit connection, and method for producing such a press-fit connection | |

| EP2666561B1 (en) | Method for producing tooth profile component, and device for producing tooth profile component | |

| JP2007319919A (ja) | パイプのエキスパンド加工装置 | |

| JP2010046697A (ja) | パイプと被接合部材との接合方法 | |

| US20200002956A1 (en) | Scaffold assembly and method of manufacture | |

| JP2010046709A (ja) | 接合構造体の製造方法及び接合構造体 | |

| JP5355874B2 (ja) | パイプと被接合部材との接合方法 | |

| JP7587837B2 (ja) | 板状ワーク積層体へのピアスナットの結合方法 | |

| EP4349505A1 (en) | Method for joining members, and composite elastic body used in said method | |

| JPS6250021A (ja) | かしめ構造部材、そのかしめ方法およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100702 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120501 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120625 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121218 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130214 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130827 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130919 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5373277 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |