JP6372636B1 - クラッド材の製造方法 - Google Patents

クラッド材の製造方法 Download PDFInfo

- Publication number

- JP6372636B1 JP6372636B1 JP2018524840A JP2018524840A JP6372636B1 JP 6372636 B1 JP6372636 B1 JP 6372636B1 JP 2018524840 A JP2018524840 A JP 2018524840A JP 2018524840 A JP2018524840 A JP 2018524840A JP 6372636 B1 JP6372636 B1 JP 6372636B1

- Authority

- JP

- Japan

- Prior art keywords

- plated

- plating

- clad

- rolling

- clad material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000463 material Substances 0.000 title claims abstract description 493

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 57

- 238000005096 rolling process Methods 0.000 claims abstract description 103

- 238000010438 heat treatment Methods 0.000 claims abstract description 66

- 229910045601 alloy Inorganic materials 0.000 claims abstract description 20

- 239000000956 alloy Substances 0.000 claims abstract description 20

- 238000007747 plating Methods 0.000 claims description 193

- 238000000034 method Methods 0.000 claims description 36

- 230000009467 reduction Effects 0.000 claims description 33

- 238000000137 annealing Methods 0.000 claims description 26

- 238000009792 diffusion process Methods 0.000 claims description 24

- HBBGRARXTFLTSG-UHFFFAOYSA-N Lithium ion Chemical compound [Li+] HBBGRARXTFLTSG-UHFFFAOYSA-N 0.000 claims description 16

- 229910001416 lithium ion Inorganic materials 0.000 claims description 16

- 238000005304 joining Methods 0.000 claims description 11

- 239000010949 copper Substances 0.000 description 275

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 197

- 230000000052 comparative effect Effects 0.000 description 55

- 239000007789 gas Substances 0.000 description 25

- 238000012360 testing method Methods 0.000 description 24

- 238000005260 corrosion Methods 0.000 description 23

- 230000007797 corrosion Effects 0.000 description 23

- 238000009713 electroplating Methods 0.000 description 17

- 238000012986 modification Methods 0.000 description 12

- 230000004048 modification Effects 0.000 description 12

- 230000000694 effects Effects 0.000 description 10

- 238000012545 processing Methods 0.000 description 10

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 6

- 238000005097 cold rolling Methods 0.000 description 6

- 229910052802 copper Inorganic materials 0.000 description 6

- 239000011800 void material Substances 0.000 description 6

- 238000010586 diagram Methods 0.000 description 5

- 239000002648 laminated material Substances 0.000 description 5

- 239000007864 aqueous solution Substances 0.000 description 4

- 238000005336 cracking Methods 0.000 description 4

- 238000005520 cutting process Methods 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 238000004445 quantitative analysis Methods 0.000 description 4

- 150000003839 salts Chemical class 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 238000005253 cladding Methods 0.000 description 3

- 238000005098 hot rolling Methods 0.000 description 3

- 229910000851 Alloy steel Inorganic materials 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- VEQPNABPJHWNSG-UHFFFAOYSA-N Nickel(2+) Chemical compound [Ni+2] VEQPNABPJHWNSG-UHFFFAOYSA-N 0.000 description 2

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 230000002950 deficient Effects 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 229910001453 nickel ion Inorganic materials 0.000 description 2

- 229910052698 phosphorus Inorganic materials 0.000 description 2

- 239000011574 phosphorus Substances 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910001209 Low-carbon steel Inorganic materials 0.000 description 1

- 229910021586 Nickel(II) chloride Inorganic materials 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- KGBXLFKZBHKPEV-UHFFFAOYSA-N boric acid Chemical compound OB(O)O KGBXLFKZBHKPEV-UHFFFAOYSA-N 0.000 description 1

- 239000004327 boric acid Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 238000007772 electroless plating Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- LNOPIUAQISRISI-UHFFFAOYSA-N n'-hydroxy-2-propan-2-ylsulfonylethanimidamide Chemical compound CC(C)S(=O)(=O)CC(N)=NO LNOPIUAQISRISI-UHFFFAOYSA-N 0.000 description 1

- QMMRZOWCJAIUJA-UHFFFAOYSA-L nickel dichloride Chemical compound Cl[Ni]Cl QMMRZOWCJAIUJA-UHFFFAOYSA-L 0.000 description 1

- LGQLOGILCSXPEA-UHFFFAOYSA-L nickel sulfate Chemical compound [Ni+2].[O-]S([O-])(=O)=O LGQLOGILCSXPEA-UHFFFAOYSA-L 0.000 description 1

- 229910000363 nickel(II) sulfate Inorganic materials 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Landscapes

- Pressure Welding/Diffusion-Bonding (AREA)

- Metal Rolling (AREA)

Abstract

Description

まず、図1〜図3を参照して、本発明の第1実施形態によるクラッド材10をバスバー1として用いた組電池100の構成について説明する。

まず、CuまたはCu基合金から構成された帯状(板状)のCu材104(図4参照)を準備する。そして、谷部と山部とを、帯状のCu材104の幅方向(X方向)の側端面(図2および図3参照)に形成する。この際、谷部と山部とを、幅方向と直交する方向(長手方向)の全体に亘って形成する。その後、図4に示すように、Cu材104に対して、電解めっき処理(フープめっき処理)を行うことによって、Cu材104の全面にNiめっき層105を連続的に形成する(図4の吹き出し内の拡大図参照)。

次に、AlまたはAl基合金から構成された帯状(板状)のAl材102を準備する。そして、谷部と山部とを、Al材102の幅方向の側端面2a(図2および図3参照)に形成する。その後、図5および図6に示すように、Al材102とNiめっきCu材103bとを幅方向(X方向)に隣接させて、谷部および山部が形成された側端面2aおよび側端面3aとを係合させる。そして、圧延ローラ203を用いて、Al材102の側端面2aとNiめっきCu材103bの側端面3aとを、冷間圧延により接合する(図2および図3参照)。この際、圧延方向と側端面2aおよび3aの延びる長手方向とが一致するように冷間圧延を行うとともに、Al材102およびNiめっきCu材103bの幅方向(X方向)の全体に亘って圧延を行う。

第1実施形態では、以下のような効果を得ることができる。

次に、図7〜図9を参照して、本発明の第2実施形態によるクラッド材310を負極端子322として用いたリチウムイオン二次電池320の構成について説明する。なお、負極端子322は、特許請求の範囲の「端子」の一例である。

まず、CuまたはCu基合金から構成された帯状(板状)のCu材404(図10参照)を準備する。その後、図10に示すように、上記第1実施形態の製造プロセス(図4参照)と同様に、Cu材404に対して、電解めっき処理(フープめっき処理)を行う。これにより、Cu材404がNiめっき層405に覆われた帯状のNiめっきCu材403a(図10の吹き出し内の拡大図参照)が作製される。

次に、AlまたはAl基合金から構成された帯状(板状)のAl材402を準備する。そして、図11および図12に示すように、Al材402とNiめっきCu材403bとを厚み方向(Z方向)に積層することにより、厚み方向の表面302aと表面303aとを隣接させる。その後、圧延ローラ203を用いて、厚み方向(Z方向)の表面302aと表面303aとを冷間圧延により接合する。これにより、Al材402とNiめっきCu材403bとが厚み方向に接合された帯状のクラッド材410が作製される。

第2実施形態では、以下のような効果を得ることができる。

次に、図13〜図24を参照して、本発明の効果を確認するために行った第1実施例について説明する。第1実施例では、熱処理条件および圧延条件(圧下率)を異ならせて実際にNiめっきCu材を作製した。そして、NiめっきCu材におけるNiめっき層の表面状態を観察して比較するとともに、NiめっきCu材から放出されるガスの定量分析を行った。

その後、マイクロスコープ(VHX−5000、キーエンス製)を用いて、比較例1〜5および実施例1〜4のNiめっきCu材の表面を、100倍の倍率で観察した。NiめっきCu材の表面状態の写真の一部を図13〜図24に示す。

次に、700℃の保持温度で熱処理を行った実施例2のNiめっきCu材と、熱処理を行っていない比較例1のNiめっきCu材とを用いて、ガスの定量分析を行った。具体的には、ガス分析装置を用いて、熱処理を行った際の特定の分子量のガスの検出強度を測定することによって、特定の分子量におけるガスの量を測定した。なお、ガス分析装置は、NiめっきCu材が内部に配置される昇温炉と、昇温炉に連通され、NiめっきCu材から放出されたガスが流通する一般的な質量分析装置とから構成されている。

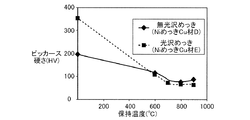

次に、図26を参照して、本発明の効果を確認するために行った第2実施例について説明する。第2実施例では、実際にNiめっきCu材を作製して、Niめっき層の表面における硬さを測定した。

次に、図4〜図6、図27および図28を参照して、本発明の効果を確認するために行った第3実施例について説明する。第3実施例では、上記第1実施形態のクラッド材10(並接材)を実際に作製して、接合界面Iにおける接合強度を測定した。また、作製したクラッド材10に対して、腐食試験を行った。

まず、図4〜図6に示す上記第1実施形態の製造方法に基づいて、実施例5のクラッド材10を作製した。具体的には、無酸素銅からなるCu材104を準備した。そして、谷部と山部とを、Cu材104の幅方向(X方向)の側端面に形成した。その後、図4に示すように、Cu材104に対して電解めっき処理を行うことによって、Cu材104の全面に5μmの厚みのNiめっき層5を形成した。その後、Niめっき層5が形成されたNiめっきCu材103aに対して、800℃の保持温度で3分間、熱処理を行った。

一方、保持温度を400℃にした点以外は上記実施例5と同様にして、比較例6のクラッド材を作製した。

そして、一般的な引張試験機を用いて、実施例5のクラッド材10と比較例6のクラッド材から作製した試験体を用いて、引張試験を行った。具体的には、試験体のAl部側の端部と、NiめっきCu部側の端部とをそれぞれ引張試験機の治具に固定して、引張試験機により試験体に引張応力を印加した。そして、試験体の接合箇所が破断した際の引張応力を、試験体の接合強度(N/mm2)とした。なお、2個の実施例5の試験体1および2と、2個の比較例6の試験体1および2について接合強度をそれぞれ測定し、接合強度の平均を算出した。試験結果を表4に示す。

次に、実施例5のクラッド材10および比較例6のクラッド材から作製した試験体を用いて、耐食試験(塩水噴霧試験)を行った。この耐食試験では、35℃の温度条件下で、試験体に対して5%の塩水を4時間噴霧した。その後、走査電子顕微鏡(SEM)を用いて、耐食試験後の試験体の断面を観察した。試験結果を図27および図28に示す。

なお、今回開示された実施形態および実施例は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態および実施例の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更(変形例)が含まれる。

2a (Al材の)側端面

3a (NiめっきCu材の)側端面

10、110、310、410 クラッド材

20、320 リチウムイオン二次電池

102、402 Al材

103a、403a (Cu材がNiめっき層に覆われた)NiめっきCu材

103b、403b (熱処理が行われた)NiめっきCu材

104、404 Cu材

105、405 Niめっき層

302a (Al材の)表面

303a (NiめっきCu材の)表面

322 負極端子(端子)

Claims (10)

- CuまたはCu基合金から構成されたCu材(104、404)に対してNiめっき処理を行うことによって、前記Cu材がNiめっき層に覆われたNiめっきCu材を作製し、

前記NiめっきCu材に対して、650℃以上850℃以下の保持温度で熱処理を行い、

AlまたはAl基合金から構成されたAl材(102、402)と熱処理が行われた前記NiめっきCu材とを圧延することにより接合してクラッド材(110、410)を作製する、クラッド材の製造方法。 - 前記Al材と熱処理が行われた前記NiめっきCu材とを、40%以上90%以下の圧下率で圧延することにより接合する、請求項1に記載のクラッド材の製造方法。

- 前記Al材と熱処理が行われた前記NiめっきCu材とを、60%以上80%以下の圧下率で圧延することにより接合する、請求項2に記載のクラッド材の製造方法。

- 前記保持温度は、700℃以上である、請求項1に記載のクラッド材の製造方法。

- 前記NiめっきCu材に対して、前記保持温度で0.5分以上5分以下熱処理を行う、請求項1に記載のクラッド材の製造方法。

- 前記クラッド材に対して、前記保持温度よりも低い焼鈍時保持温度で拡散焼鈍を行う、請求項1に記載のクラッド材の製造方法。

- 前記Al材および前記NiめっきCu材は、共に厚み方向と直交する側の側端面を有する板状であり、

板状の前記Al材の厚み方向と直交する側の側端面(29)と、熱処理が行われた板状の前記NiめっきCu材の厚み方向と直交する側の側端面(39)とを隣接させて圧延することにより接合する、請求項1に記載のクラッド材の製造方法。 - 前記クラッド材は、リチウムイオン二次電池用のバスバーである、請求項7に記載のクラッド材の製造方法。

- 前記Al材および前記NiめっきCu材は共に板状であり、

板状の前記Al材の厚み方向の表面と、熱処理が行われた板状の前記NiめっきCu材の厚み方向の表面とを隣接させて圧延することにより接合する、請求項1に記載のクラッド材の製造方法。 - 前記クラッド材は、リチウムイオン二次電池用の端子である、請求項9に記載のクラッド材の製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017058567 | 2017-03-24 | ||

| JP2017058567 | 2017-03-24 | ||

| PCT/JP2018/005757 WO2018173586A1 (ja) | 2017-03-24 | 2018-02-19 | クラッド材の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP6372636B1 true JP6372636B1 (ja) | 2018-08-15 |

| JPWO2018173586A1 JPWO2018173586A1 (ja) | 2019-03-28 |

Family

ID=63165936

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018524840A Active JP6372636B1 (ja) | 2017-03-24 | 2018-02-19 | クラッド材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6372636B1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2020099940A (ja) * | 2018-12-25 | 2020-07-02 | 日東精工株式会社 | 金属部材の接合方法 |

| JP2021144792A (ja) * | 2020-03-10 | 2021-09-24 | 日立金属株式会社 | クラッド端子、電池用端子およびクラッド端子の製造方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59185588A (ja) * | 1983-04-07 | 1984-10-22 | Japan Steel Works Ltd:The | クラツド板の製造方法 |

| JPH05200566A (ja) * | 1992-01-28 | 1993-08-10 | Toyo Kohan Co Ltd | アルミニウム箔積層鋼板の製造法 |

-

2018

- 2018-02-19 JP JP2018524840A patent/JP6372636B1/ja active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59185588A (ja) * | 1983-04-07 | 1984-10-22 | Japan Steel Works Ltd:The | クラツド板の製造方法 |

| JPH05200566A (ja) * | 1992-01-28 | 1993-08-10 | Toyo Kohan Co Ltd | アルミニウム箔積層鋼板の製造法 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2020099940A (ja) * | 2018-12-25 | 2020-07-02 | 日東精工株式会社 | 金属部材の接合方法 |

| JP7356220B2 (ja) | 2018-12-25 | 2023-10-04 | 日東精工株式会社 | 金属部材の接合方法 |

| JP7530479B2 (ja) | 2018-12-25 | 2024-08-07 | 日東精工株式会社 | 金属製の複合部材、金属製の複合部材の製造方法 |

| JP2021144792A (ja) * | 2020-03-10 | 2021-09-24 | 日立金属株式会社 | クラッド端子、電池用端子およびクラッド端子の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2018173586A1 (ja) | 2019-03-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2018173586A1 (ja) | クラッド材の製造方法 | |

| JP5025387B2 (ja) | 接続部品用導電材料及びその製造方法 | |

| JP4024244B2 (ja) | 接続部品用導電材料及びその製造方法 | |

| JP4771970B2 (ja) | 接続部品用導電材料 | |

| KR101596342B1 (ko) | 도전 부재 및 그 제조 방법 | |

| EP1281789B1 (en) | A plated copper alloy material and process for production thereof | |

| JP5280957B2 (ja) | 導電部材及びその製造方法 | |

| KR101464870B1 (ko) | 접속 부품용 도전 재료 | |

| JP6445895B2 (ja) | Snめっき材およびその製造方法 | |

| TW200925319A (en) | Tin-plated material for electronic part | |

| JP2004068026A (ja) | 接続部品用導電材料及びその製造方法 | |

| US11078587B2 (en) | Tin-plated product and method for producing same | |

| JP2007100220A (ja) | 接続部品用導電材料及びその製造方法 | |

| JP2008274417A (ja) | 積層銅箔及びその製造方法 | |

| JP2008269999A (ja) | 嵌合型コネクタ用端子及びその製造方法 | |

| KR20170032455A (ko) | 내미세접동마모성이 우수한 접속 부품용 도전 재료 | |

| KR20170055975A (ko) | 주석 도금 구리 합금 단자재 및 그 제조 방법 | |

| JP6372636B1 (ja) | クラッド材の製造方法 | |

| JP5442316B2 (ja) | 導電部材の製造方法 | |

| JP2011063875A (ja) | 導電部材及びその製造方法 | |

| KR20220069005A (ko) | 커넥터용 단자재 | |

| KR101997428B1 (ko) | 이차 전지의 부극 집전체용 박 및 그 제조 방법 | |

| JP5975903B2 (ja) | 嵌合型コネクタ用端子 | |

| TWI507550B (zh) | Copper - zinc - tin - based copper alloy | |

| JP5897082B1 (ja) | 耐微摺動摩耗性に優れる接続部品用導電材料 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180514 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20180514 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20180608 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180619 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180702 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6372636 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |