JP5217077B2 - 窒化物半導体素子及び窒化物半導体基板の製造方法、並びに窒化物半導体素子の製造方法 - Google Patents

窒化物半導体素子及び窒化物半導体基板の製造方法、並びに窒化物半導体素子の製造方法 Download PDFInfo

- Publication number

- JP5217077B2 JP5217077B2 JP2005040771A JP2005040771A JP5217077B2 JP 5217077 B2 JP5217077 B2 JP 5217077B2 JP 2005040771 A JP2005040771 A JP 2005040771A JP 2005040771 A JP2005040771 A JP 2005040771A JP 5217077 B2 JP5217077 B2 JP 5217077B2

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- substrate

- nitride semiconductor

- layer

- main surface

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000758 substrate Substances 0.000 title claims description 323

- 239000004065 semiconductor Substances 0.000 title claims description 187

- 150000004767 nitrides Chemical class 0.000 title claims description 185

- 238000004519 manufacturing process Methods 0.000 title claims description 46

- 238000000034 method Methods 0.000 claims description 84

- 238000005530 etching Methods 0.000 claims description 70

- 238000005498 polishing Methods 0.000 claims description 68

- 238000001312 dry etching Methods 0.000 claims description 23

- 238000010438 heat treatment Methods 0.000 claims description 19

- 239000000126 substance Substances 0.000 claims description 9

- 239000007864 aqueous solution Substances 0.000 claims description 6

- 230000002378 acidificating effect Effects 0.000 claims description 4

- 229910021480 group 4 element Inorganic materials 0.000 claims description 2

- 229910021476 group 6 element Inorganic materials 0.000 claims description 2

- 238000010030 laminating Methods 0.000 claims 1

- 239000010410 layer Substances 0.000 description 148

- 239000012535 impurity Substances 0.000 description 64

- 230000008569 process Effects 0.000 description 54

- 230000015572 biosynthetic process Effects 0.000 description 44

- 239000007789 gas Substances 0.000 description 26

- 239000010408 film Substances 0.000 description 23

- 238000007517 polishing process Methods 0.000 description 22

- 238000001020 plasma etching Methods 0.000 description 19

- 239000013078 crystal Substances 0.000 description 18

- 238000009826 distribution Methods 0.000 description 18

- 239000010931 gold Substances 0.000 description 17

- 239000000463 material Substances 0.000 description 17

- 229910052751 metal Inorganic materials 0.000 description 17

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical group [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 17

- 239000000956 alloy Substances 0.000 description 16

- 239000002184 metal Substances 0.000 description 16

- 238000000682 scanning probe acoustic microscopy Methods 0.000 description 16

- 229910045601 alloy Inorganic materials 0.000 description 15

- 239000010936 titanium Substances 0.000 description 14

- 230000007547 defect Effects 0.000 description 12

- 238000003486 chemical etching Methods 0.000 description 11

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 10

- 239000011651 chromium Substances 0.000 description 10

- 238000005253 cladding Methods 0.000 description 10

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 9

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 9

- 229910052760 oxygen Inorganic materials 0.000 description 9

- 239000001301 oxygen Substances 0.000 description 9

- 238000012545 processing Methods 0.000 description 9

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 8

- 230000000052 comparative effect Effects 0.000 description 8

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 8

- 239000010955 niobium Substances 0.000 description 8

- 239000010948 rhodium Substances 0.000 description 8

- 229910052710 silicon Inorganic materials 0.000 description 8

- 239000002344 surface layer Substances 0.000 description 8

- 229910052721 tungsten Inorganic materials 0.000 description 8

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 7

- 239000000460 chlorine Substances 0.000 description 7

- 229910052750 molybdenum Inorganic materials 0.000 description 7

- 230000001681 protective effect Effects 0.000 description 7

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 6

- 229910004298 SiO 2 Inorganic materials 0.000 description 6

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 6

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 6

- 229910052804 chromium Inorganic materials 0.000 description 6

- 150000002739 metals Chemical class 0.000 description 6

- 239000010703 silicon Substances 0.000 description 6

- 238000001228 spectrum Methods 0.000 description 6

- 229910052715 tantalum Inorganic materials 0.000 description 6

- 229910052719 titanium Inorganic materials 0.000 description 6

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 5

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 5

- 229910021529 ammonia Inorganic materials 0.000 description 5

- 239000010949 copper Substances 0.000 description 5

- 229910052737 gold Inorganic materials 0.000 description 5

- 238000000227 grinding Methods 0.000 description 5

- 239000011733 molybdenum Substances 0.000 description 5

- 229910052697 platinum Inorganic materials 0.000 description 5

- JLTRXTDYQLMHGR-UHFFFAOYSA-N trimethylaluminium Chemical compound C[Al](C)C JLTRXTDYQLMHGR-UHFFFAOYSA-N 0.000 description 5

- XCZXGTMEAKBVPV-UHFFFAOYSA-N trimethylgallium Chemical compound C[Ga](C)C XCZXGTMEAKBVPV-UHFFFAOYSA-N 0.000 description 5

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 5

- 239000010937 tungsten Substances 0.000 description 5

- 238000000864 Auger spectrum Methods 0.000 description 4

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 4

- 239000006061 abrasive grain Substances 0.000 description 4

- 229910052799 carbon Inorganic materials 0.000 description 4

- 230000006866 deterioration Effects 0.000 description 4

- 229910003460 diamond Inorganic materials 0.000 description 4

- 239000010432 diamond Substances 0.000 description 4

- 239000007772 electrode material Substances 0.000 description 4

- 229910052735 hafnium Inorganic materials 0.000 description 4

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 4

- 238000007654 immersion Methods 0.000 description 4

- 239000011777 magnesium Substances 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 229910052758 niobium Inorganic materials 0.000 description 4

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 4

- 229910052703 rhodium Inorganic materials 0.000 description 4

- 239000011669 selenium Substances 0.000 description 4

- 238000004544 sputter deposition Methods 0.000 description 4

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 4

- 230000007704 transition Effects 0.000 description 4

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 4

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 3

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 3

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 3

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 3

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 3

- 230000004888 barrier function Effects 0.000 description 3

- 229910052801 chlorine Inorganic materials 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 239000002019 doping agent Substances 0.000 description 3

- 238000002248 hydride vapour-phase epitaxy Methods 0.000 description 3

- 229910052741 iridium Inorganic materials 0.000 description 3

- 229910052759 nickel Inorganic materials 0.000 description 3

- 229910052763 palladium Inorganic materials 0.000 description 3

- 239000000523 sample Substances 0.000 description 3

- VSZWPYCFIRKVQL-UHFFFAOYSA-N selanylidenegallium;selenium Chemical compound [Se].[Se]=[Ga].[Se]=[Ga] VSZWPYCFIRKVQL-UHFFFAOYSA-N 0.000 description 3

- 229910000077 silane Inorganic materials 0.000 description 3

- 239000002356 single layer Substances 0.000 description 3

- 239000011787 zinc oxide Substances 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 2

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 2

- BUGBHKTXTAQXES-UHFFFAOYSA-N Selenium Chemical compound [Se] BUGBHKTXTAQXES-UHFFFAOYSA-N 0.000 description 2

- 229910003902 SiCl 4 Inorganic materials 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 150000001768 cations Chemical class 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000000921 elemental analysis Methods 0.000 description 2

- 238000000605 extraction Methods 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 229910052733 gallium Inorganic materials 0.000 description 2

- 229910003437 indium oxide Inorganic materials 0.000 description 2

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 2

- 238000009616 inductively coupled plasma Methods 0.000 description 2

- 238000010884 ion-beam technique Methods 0.000 description 2

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 2

- -1 laminated structures Chemical class 0.000 description 2

- 238000010297 mechanical methods and process Methods 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 238000002488 metal-organic chemical vapour deposition Methods 0.000 description 2

- 229910052762 osmium Inorganic materials 0.000 description 2

- SYQBFIAQOQZEGI-UHFFFAOYSA-N osmium atom Chemical compound [Os] SYQBFIAQOQZEGI-UHFFFAOYSA-N 0.000 description 2

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 2

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 2

- 229910052707 ruthenium Inorganic materials 0.000 description 2

- 229910052711 selenium Inorganic materials 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 2

- 229910052814 silicon oxide Inorganic materials 0.000 description 2

- 229910052709 silver Inorganic materials 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- 229910001928 zirconium oxide Inorganic materials 0.000 description 2

- PIGFYZPCRLYGLF-UHFFFAOYSA-N Aluminum nitride Chemical compound [Al]#N PIGFYZPCRLYGLF-UHFFFAOYSA-N 0.000 description 1

- 229910000967 As alloy Inorganic materials 0.000 description 1

- MHYQBXJRURFKIN-UHFFFAOYSA-N C1(C=CC=C1)[Mg] Chemical compound C1(C=CC=C1)[Mg] MHYQBXJRURFKIN-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 1

- 208000012868 Overgrowth Diseases 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 229910006404 SnO 2 Inorganic materials 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 239000003082 abrasive agent Substances 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 238000005275 alloying Methods 0.000 description 1

- 230000004075 alteration Effects 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000003776 cleavage reaction Methods 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000002109 crystal growth method Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 238000007716 flux method Methods 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910021478 group 5 element Inorganic materials 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 238000001027 hydrothermal synthesis Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 229910003465 moissanite Inorganic materials 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 229920002120 photoresistant polymer Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 229910052594 sapphire Inorganic materials 0.000 description 1

- 239000010980 sapphire Substances 0.000 description 1

- 230000007017 scission Effects 0.000 description 1

- SBIBMFFZSBJNJF-UHFFFAOYSA-N selenium;zinc Chemical compound [Se]=[Zn] SBIBMFFZSBJNJF-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 239000010944 silver (metal) Substances 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

- 239000006104 solid solution Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000004575 stone Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- 238000004506 ultrasonic cleaning Methods 0.000 description 1

- 238000000927 vapour-phase epitaxy Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 229910052727 yttrium Inorganic materials 0.000 description 1

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Landscapes

- Semiconductor Lasers (AREA)

- Led Devices (AREA)

Description

また、本発明は、アロイさせることなく窒化物半導体基板とオーミック接触させることができる耐熱性に優れた非アロイ電極を備えた信頼性の高い窒化物半導体素子を提供することを目的とする。

また、前記電極を、前記基板に接する層として、バナジウム(V)、タングステン(W)、モリブデン(Mo)、クロム(Cr)、ジルコニウム(Zr)、ニオブ(Nb)、ハフニウム(Hf)、タンタル(Ta)、チタン(Ti)からなる群から選択される少なくとも1種の金属を含む第一層を有するものとすることにより、アロイさせることなく窒化物半導体基板とオーミック接触させることができる耐熱性に優れた非アロイ電極を備えた信頼性の高い窒化物半導体素子を提供することができる。

本発明に係る実施の形態1の基板電極構造は、少なくとも一方の主面に電極が形成された窒化物半導体基板に係る基板電極構造であり、その窒化物半導体基板の一方の主面における表面近傍の第1のn型不純物濃度が、それより深い領域の第1のn型不純物濃度より大きくなるように設定されたことを特徴とするものである。

このように、実施の形態1の基板電極構造では、電極が形成される表面近傍に高濃度に第1のn型不純物が配置、含有され、それ以外の例えば、それより深い他方の主面側には、低濃度若しくは無添加になるように第1のn型不純物を分布させることにより、良好なオーミック接触の達成する一方、不純物添加による結晶性悪化を回避している。

ここで、図1A,図1Bにおいて、符号1cを付して示す部分は、窒化物半導体基板に特有の製造方法に起因して生じた、比較的欠陥が多く、表面における極性が反転した部分であり、通常、この部分を避けて電極が形成される。

本実施の形態1の基板電極構造は、窒化物半導体基板1の一方の主面を研磨する研磨工程と(図2B)、その研磨された基板表面をドライエッチングするエッチング工程(図2C)とを具備し、そのエッチング工程において、ドライエッチングの活性種若しくは雰囲気ガスとして珪素(Si)、酸素(O)、セレン(Se)などのIV族、VI族の少なくとも1種を含む製造方法により作製される。

特に、本製造方法によれば、研磨工程の後に、電極形成を容易にするエッチング工程として上述の特有の活性種若しくは雰囲気ガスを有することで、好適な特性を有する電極が基板上に形成される。

各工程の詳細を以下に示す。

本製造方法では、まず、窒化物半導体基板1を準備する(図2A)。

本発明に用いられる窒化物半導体基板1として、GaN、AlNなどがあり、特にGaNが好適に用いられる。GaN基板の作成方法として、様々なものがあるが、気相成長法により窒化物半導体と異なる材料の異種基板上に、ELO法、選択成長法などにより、結晶欠陥(貫通転位)を全体的、選択的に低減させた窒化物半導体層を成長後に、成長基板として用いた異種基板を除去、剥離して、単体窒化物半導体基板を取り出す。このようにして作製された窒化物半導体基板が、本発明に好適に用いられる。

以上のように基板から取り出される窒化物半導体基板の他に、CZ法、ベルヌイ法、キロプロス法、水熱法、フラックス法などのような結晶育成法により形成される窒化物半導体基板(バルク単結晶)を用いても良い。

異種基板を用いるELO法(Epitaxial lateral overgrowth)、選択成長法により得られる単体基板の具体例としては、基板上の一部、例えばマスクの開口部、島状の窒化物半導体領域、から選択的に成長させることで横方向成長により層状の窒化物半導体を得る。このような場合には、選択的な成長部と横方向成長の会合部において、貫通転位が集中する貫通転位、結晶欠陥の高密度領域が形成され、他の低密度領域が素子構造部形成に好適に使用される。

その他に、基板上に成長させた凸状、ドメイン領域の窒化物半導体の結晶面の側面(ファセット面)を埋めるように結晶成長させて、貫通転位を曲げたり、閉塞させたりして、貫通転位、結晶欠陥を低減させた窒化物半導体層を基板とすることもできる。

このような成長形態で得られる窒化物半導体基板は、上述したように、結晶欠陥密度、貫通転位密度、が周期的、非周期的な面内分布のものとなる。

そのため、本発明において、好ましくは、基板の素子構造を形成する面を、窒化物半導体を成長させるのに適したC面のGa極性面、(0001)として、電極を形成する一方の主面はC面のN極性面、(000−1)とする。尚、本明細書において、面指数を表わす括弧内のバー(−)は、後ろの数字の上に付すべきバーを表わすものとする。

このように、N極性面は、Ga極性面に比して通常電極形成においてそのオーミック性に劣る傾向にあるが、本発明では、これを克服して良好な電極接触が得られる。

また、通常窒化物半導体基板において、c軸配向された基板は、上記(0001)のC面のGa極性面(III族元素の極性面、カチオン面)を成長表面側とした場合には、それに対向する面(剥離面・除去面)側、すなわち本発明においてエッチングされる基板の一方の主面(第2の主面)側、では、逆の極性面となるN極性面(V族元素の極性面、カチオン面)となる。また、窒化物半導体基板面の面方位に依存するため、C面基板のような一方の極性面と成らない場合もある。

このように、n型不純物添加の窒化物半導体基板は、上述した成長形態により得られる基板の場合には、その成長形態に適したドーパントを第2のn型不純物として選択すれば良く、一方本発明のエッチング処理により含有される第1のn型不純物は電極との接触性、その耐熱性に優れた元素を選択できる。このため、成長形態に適した第2のn型不純物と異なる第1のn型不純物とすることで、それぞれに好適な元素が選択されるため好ましい。

上述した選択成長、ELO法などの成長形態による窒化物半導体基板の一種として、図15に示すような、基板1の例がある。例えば、上述した選択成長による横方向成長では、図15Aの基板表面の模式図において、単体基板成長時に選択的に成長させる領域(シード部)に当たる52と、会合部に当たる1cとで、結晶欠陥密度、貫通転位密度が高い領域となり、その他の横方向成長領域若しくはファセット成長する領域に当たる51では結晶欠陥密度が低い領域となる。加えて、成長時に第2のn型不純物がドープされる場合には、その成長形態に依存するため、上記領域51と52とで基板のn型不純物濃度が異なる場合、例えば、51の領域で高濃度、52の領域で低濃度となる場合、があり、基板面内で第2のn型不純物濃度に分布を有するものがある。

その他の例では、上述した極性面の基板面内の分布を有するものでは、基板の一部に当たる図15A中の1cと、1dとで極性面が反転する場合には、図15Bに示すように、一方の極性面の領域を大きく、広くとって、素子形成領域54aに供する。この基板の他方の主面(第1の主面)54に素子構造を形成する際に、その大きな極性面側領域1dに対して、素子形成領域54aが配置される。このとき、図15A,Bにおいて、上記第2のn型不純物濃度が分布する場合、例えば、52の領域で第2のn型不純物が低濃度、51の領域で第2のn型不純物が高濃度の場合、図15Bに示すように素子形成領域54a、54bがこの高濃度領域52、低濃度領域51の両方に跨って形成される場合がある。このような場合でも、上述したように、基板1の第2のn型不純物濃度の面内分布51,52に対して、それとは独立して、基板の電極形成面側11の表面近傍に、第1のn型不純物含有領域が形成されるため、好ましい電極形成、素子の基板側電極とできる。

n型の窒化物半導体基板として、n型不純物がドープされる他に、不純物無添加、アンドープの基板としても、窒化物半導体の窒素空孔により、n型導電性を有するため、そのような基板を用いることもできる。

本製造方法において、図2Aと図2Bに示すように、窒化物半導体基板1は、その一方の主面が研磨される。

この研磨は、通常、窒化物半導体基板が特異な成長形態で作製されたものであるため、反りの大きいものや、表面モフォロジーの悪い状態のものが多く、これを改善するために実施されるものであり、その研磨量1aは反りや表面モフォロジーの状態を考慮して決定される。また、チップ化(基板分割)しやすいように、窒化物半導体基板を薄くする目的でも研磨が利用される。この場合は、基板分割前の厚さになるように、研磨量1aは決定される。

また、本研磨工程において、機械的な研磨工程の後にさらに化学的・機械的研磨(CMP研磨)工程を施すようにしてもよい。

このように、機械的な研磨工程の後にさらに化学的・機械的研磨を施すと、窒化物半導体基板の表面状態が良好になる一方で、その基板表面における結晶の極性に依存する傾向、化学的なエッチングによる結晶異方性の影響を受けることがあるが、本製造方法では、次のドライエッチング工程によりそのような傾向及び影響を抑えることが可能で、それらの影響を少なくして電極を形成することができる。

このとき、このような研磨工程の後処理の化学的エッチング、CMP研磨により形成される基板面内で分布された極性面1cの凸部53は、その高さ53dを、1μm以下となるように適宜、研磨工程の後処理の化学的エッチングのエッチング量とエッチング工程でのエッチング量を調節することが好ましい。

研磨工程において、基板の薄膜化を目的とするような場合には、後述の実施例1に示されるように、基板の膜厚を大幅に小さくする薄膜化工程、例えば研削、と、その後に研磨による凹凸表面を平坦化する平坦化工程、例えばダイヤモンド砥粒の研磨、とを具備することが好ましく、更に平坦化工程の後に基板面を鏡面化する鏡面化工程、例えばダイヤモンド砥粒の研磨、と、ダメージ層除去工程、例えばCMP研磨、を有することで、素子の製造に適した薄膜化がなされた研磨工程とできる。これら研磨工程における各工程の研磨量の具体例としては、薄膜化工程では100〜500μm、平坦化、鏡面化工程では10μm〜100μm、ダメージ層除去工程では10nm〜1μm、程度の基板厚さを除去する。

次に、図2Cに示すように、その研磨された窒化物半導体基板1の表面を、珪素(Si)、酸素(O)、セレン(Se)などのIV族、VI族の少なくとも1種を含む活性種若しくは雰囲気ガスを用いてドライエッチングする。

このエッチング工程において、より好ましい活性種、雰囲気ガスとしては、後述の実施例にも示すように、珪素を有するものとすることであり、これにより、好適な電極とのオーミック性、耐熱性の基板、素子が得られる。

本発明のエッチング工程において、その雰囲気ガス、エッチングガスは、塩素を含むガスの他、フッ素などのハロゲン元素を有するガスが挙げられ、それと共に上記IV族、VI族の元素とを有することが好ましい。さらに好ましくは、後述の実施例・比較例の結果から、塩素を含む雰囲気、活性種と、上記IV族、VI族の元素とを有することである。またこのとき、好ましいエッチング手段としては後述の実施例でも示すように、RIEとすることである。また、その他に上記塩素を含むエッチングガス、活性種と好適に用いられるB、Si、Cを含むものでもよいと考えられる。

本発明のエッチング工程におけるドライエッチング方法としては、実施例で示すRIE(反応性イオンエッチング)の他、RIBE(反応性イオンビームエッチング)、ECR(電子サイクロトロン共鳴)、ICP(高周波誘導結合プラズマ)、スパッタ、FIB(収束イオンビーム)などがある。

本実施形態1では、このドライエッチング工程により、研磨工程による損傷部が除去されるとともに、活性種又は雰囲気ガスとして含まれたIV族、VI族の少なくとも1種が窒化物半導体基板1の表面近傍に第1のn型不純物としてドープされ、電極形成表面層11が形成される(図2C)。

以上のようにして、本実施の形態1の製造方法では、研磨された基板であっても、電極形成に優れた表面状態を有する基板を提供できる。

(浸漬処理)

本発明では、エッチングされた窒化物半導体基板1の表面を、電極形成前に、酸性若しくはアルカリ性の水溶液を用いて浸漬処理することが好ましい。この浸漬処理において、酸性の水溶液としては、フッ酸、リン酸、硫酸及び塩酸のうちのいずれか、アルカリ性の水溶液としては、水酸化カリウムを用いることが好ましく、より好ましくは、酸性の水溶液として、リン酸又は硫酸を用いる。このような浸漬処理により、窒化物半導体基板1の表面に対する電極の密着性をより向上させることができ、電極の剥がれを効果的に防止することができる。これにより、特にダイボンドの接着強度を効果的に高めることができる。この密着性の向上は、表面に残留する不要な元素が除去されたことによるものと考えられる。

次に、電極形成表面層11の上に、例えば、第一層21、第二層22及び第三層23からなるn側電極2を形成する。

この電極形成表面11に接する第一層21は、バナジウム(V)、タングステン(W)、モリブデン(Mo)、クロム(Cr)、ジルコニウム(Zr)、ニオブ(Nb)、ハフニウム(Hf)、タンタル(Ta)、チタン(Ti)からなる群から選択される少なくとも1種の金属を有していることが好ましい。

すなわち、基板に接触する第一層21の電極材料は、主にノンアロイ基板電極とするために、上述の高融点材料が適している。特にW、Moが好ましい。

また、第二層に用いられる白金族を第一層として用いても、オーミック性に富んだ電極を形成できる。

さらに、第三層23は、例えば、アルミニウム(Al)あるいは金(Au)等を用いて成膜される。

後述する素子構造を有する場合、例えば後述する実施の形態3,4、では、素子構造側の電極、例えばp電極、を有する場合には、素子構造側の電極において、アロイ電極として、以下の透光性電極材料の内、Ni、Co、白金族の元素などの単層、多層膜などを用いることができ、例えばNi/Au、Pt/Au、Pt/Rh、Rh/Ir、Pd/Rhなどが挙げられ、また、素子構造側、p型窒化物半導体層側透光性の透明電極としては、ニッケル(Ni)、白金(Pt)パラジウム(Pd)、ロジウム(Rh)、ルテニウム(Ru)、オスミウム(Os)、イリジウム(Ir)、チタン(Ti)、ジルコニウム(Zr)、ハフニウム(Hf)、バナジウム(V)、ニオブ(Nb)、タンタル(Ta)、コバルト(Co)、鉄(Fe)、マンガン(Mn)、モリブデン(Mo)、クロム(Cr)、タングステン(W)、ランタン(La)、銅(Cu)、銀(Ag)、イットリウム(Y)よりなる群から選択された少なくとも一種を含む金属、合金、積層構造、さらには、それらの化合物、例えば、導電性の酸化物、窒化物などがあり、導電性の金属酸化物(酸化物半導体)も、錫をドーピングした厚さ50Å〜10μmの酸化インジウム(Indium Tin Oxide;ITO)、ZnO(酸化亜鉛)、In2O3(酸化インジウム)、またはSnO2(酸化スズ)が挙げられ、透光性に有利なことから好適に用いられ、光の波長などにより好適な材料が選択される。以上では、透光性電極について述べたが、その材料、組成、膜厚などを適宜選択して、レーザ素子などに用いられる非透光性の電極とすることもできることは言うまでもない。

本実施の形態2の基板電極構造は、少なくとも一方の主面に電極が形成された窒化物半導体基板の基板電極構造であり、その窒化物半導体基板1の一方の主面において、電極が形成された第一領域12の表面近傍の第1のn型不純物濃度が、電極20が形成されていない第二領域13の表面近傍の第1のn型不純物濃度より大きくなるように設定されたものである。

尚、第1のn型不純物は、例えば、Siである。

すなわち、実施の形態2では、電極が形成される第一領域12の表面近傍に、必要な濃度の第1のn型不純物をドープして、良好なオーミック接触を達成し、さらに耐熱性を確保し、それ以外の第二領域13における第1のn型不純物の濃度を抑えることにより、不純物添加による結晶性悪化を回避している。

また、図3A〜図3Dに示すように、電極が形成される部分に第1のn型不純物を高濃度にドープするとともに、エッチングにより凹部が形成されることにより、電極の密着性、耐熱性、などを向上させることができる。また、凹部に挟まれた電極が形成されていない基板露出部があることにより、劈開するための治具、例えばダイサーの切断刃、スクライパーなどの罫書き用の刃などの接触及び切断若しくは罫書きが容易となり、チップの切断を容易にできる。

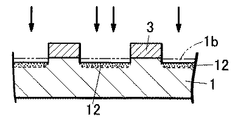

本実施の形態2の基板電極構造は、実施の形態1と同様、窒化物半導体基板1の一方の主面を研磨する研磨工程と(図3A)、その研磨された基板表面をドライエッチングするエッチング工程(図3B)とを含むものであるが、そのドライエッチングの前に、電極が形成されない部分にマスク3を形成している点が実施の形態1とは異なる。

そして、研磨された窒化物半導体基板1の表面において、マスク3が形成されていない部分を、実施の形態1と同様の活性種若しくは雰囲気ガスを用いてドライエッチングする(図3B)。

ここでは、マスク材料として、酸化ケイ素(SiOX)、窒化ケイ素(SiXNY)、酸化チタン(TiOX)、酸化ジルコニウム(ZrOX)等、珪素、チタン、ジルコニウムの酸化物、窒化物、AlN、またこれらの多層膜、金属、合金等を用いることができる。金属、合金材料としては、Cu、Au、Cr等を挙げることができ、フォトリソグラフィー技術に用いるフォトレジスト膜でも良い。

そして、マスク3をその上の電極層とともに除去(リフトオフ)する(図3D)。

これにより、第一領域12上のみに、n側電極20が形成される。

尚、n側電極20間の基板表面は、第一領域12の部分が除去された分だけ高くなり、凸部が形成され、その間の凹部にくい込むようにn側電極20が形成される。

これにより、電極の密着性を高くできる。

また、実施の形態2の電極20は、例えば、実施の形態1の第一層21、第二層22及び第三層23により構成することができ、3層構造とすることにより、耐熱性及びオーミック性に優れたノンアロイ電極とすることができる。

このようにすると、例えば、第2のn型不純物として、窒化物半導体基板の作製時にドープしやすくかつ窒化物半導体基板に対する導電性の付与に優れたものを選択し、電極を形成する表面近傍にドープする第1のn型不純物として、電極との間に良好なオーミック接触が実現でき、その電極形成表面の熱的安定性に優れたものを選択することが可能となり、それら2つのn型不純物の異なる機能をそれぞれ効果的に発揮させることにより、より優れた素子の構成が可能となる。

第2のn型不純物濃度が面内分布があるような特殊な成長形態で形成された窒化物半導体基板を用いた場合でも、実施の形態1では、電極形成部に選択的に第1のn型不純物含有領域を設けることが可能であるため、窒化物半導体基板における第2のn型不純物濃度の面内分布による影響を受けることなく、その電極から安定した電流供給が可能となる。

本発明に係る実施の形態3の窒化物半導体素子は、実施の形態1及び2の基板電極構造を用いることにより可能になった、窒化物半導体基板1を挟んで正負一対の電極を対向配置された素子である。

すなわち、本実施の形態3の窒化物半導体素子では、窒化物半導体基板の一方の主面に実施の形態1の基板電極構造が適用され、他方の主面に、複数の窒化物半導体層を積層して素子構造体を構成してp側の電極を形成して、耐熱性、オーミック性に優れた基板電極を有する素子としている。

また、本実施の形態3の窒化物半導体素子では、その基板電極は従来困難で有ったノンアロイ電極とできる。

(素子構造形成工程)

例えば、第2のn型不純物として酸素がドープされたn型導電性の窒化物半導体基板1の他方の主面{(0001)C面}上に、素子構造を構成する、n型窒化物半導体層15、活性層16、p型窒化物半導体層17をMOCVD装置でエピタキシャル成長させる(図4A)。

続いて、n型窒化物半導体層15、活性層16及びp型窒化物半導体層17からなる素子構造体におけるp型窒化物半導体層17に反応性イオンエッチング(RIE)を用いてリッジ部を形成する(図4B)。

次に、リッジ部の側面から底面に絶縁膜31を形成して、リッジ部の上面のp型窒化物半導体層17に、p側電極40を形成する(図4B)。尚、p側電極は、p型オーミック電極とその上のp側のボンディング用電極からなっている。

上述のようにして、窒化物半導体基板の他方の主面に、素子構造が形成された窒化物半導体基板の一方の主面に対して、図4Bに示すように、実施の形態1の基板研磨工程及びエッチング工程、電極形成工程を施す(図4C)。そして、このウエハを切断して、窒化物半導体基板の他方の主面側にレーザ素子となる素子構造とそのp側電極が形成され、窒化物半導体基板の一方の主面側に基板電極からなるn側電極が設けられたレーザ素子が得られる。

また、図13に示すように、レーザ素子をヒートシンクや、例えばAlN、などのサブマウントに、例えばAu/Snのボンディング材料により、実装する時の熱処理によっても、良好な電極のオーミック性を保持でき、さらに耐熱性に優れることからレーザ素子を動作させたときの動作熱による劣化もほとんどない、信頼性の高いレーザ素子が得られる。

上記サブマウント材料としては、AlNの他に、BN、SiC、GaAs、Si、C(ダイヤモンド)が好適に用いられる。その他の材料としては、GaAs、GaP、InP、ZnSe、ZnS、ZnO等の半導体から成る半導体基板、又は、金属単体基板、又は相互に非固溶あるいは固溶限界の小さい2種以上の金属の複合体から成る金属基板を用いることができ、金属材料として具体的にはAg,Cu,Au,Pt等の高導電性金属から選択された1種以上の金属と、W,Mo,Cr,Ni等の高硬度の金属から選択された1種以上の金属と、から成るものを用いることができる。さらに、金属基板としては、Cu−WあるいはCu−Moの複合体を用いることが好ましい。このとき、本発明の窒化物半導体基板をサブマウントの接着面側とする場合には、その基板材料と適当な熱膨張係数差の材料が選定され、サブマウントが接着されるマウント部材の材料との熱膨張係数差も考慮されて決定される。基板の他方の主面(第2の主面)を接着面側とする場合も、同様であり、素子構造を有する場合には、素子構造の材料も考慮される。また、マウント部材としては、Cuが好適に用いられる。

このように、窒化物半導体層を積層して、その素子構造の上に電極を形成した後、研磨により基板を薄くすることで、研磨工程までの窒化物半導体基板の取扱いを容易にできる。すなわち、基板を薄くする前に、素子構造及び電極を形成するので、基板の破壊を回避できる。

本発明の実施形態3、及び後述の実施形態4に示すように、基板電極の他に、基板面、例えば他方の主面などに素子構造が設けられる場合には、素子構造形成工程、素子加工工程、電極形成工程などを具備するが、上述した素子加工工程後に、本発明の基板電極形成の各工程、研磨工程、エッチング工程、電極形成工程を具備するほかに、上記基板面の素子を形成する工程よりも前、若しくは上記素子形成の各工程、の間に一部、全部の基板電極形成の各工程を具備しても良い。

すなわち、電極が形成される一方の主面をN極性面としても、ドライエッチング工程により電極形成部に第1のn型不純物を含有させることにより、オーミック性を良好にでき、優れた素子を構成できる。

これにより、p側及びn側双方において良好なオーミック接触を有する素子を製造できる。

本発明に係る実施の形態4として、実施の形態1及び2、又はそれと類似する本発明に係る基板電極構造を用いた素子構造であって、実施の形態3とは異なる素子構造の例について説明する。

尚、素子構造を構成する層として、GaN、AlN、InN、若しくはこれらの混晶を用いて形成するが、その素子構造の加工、電極形成は、従来知られた方法、ものを用いることができる。

また、窒化物半導体基板1の一方の主面に第1のn型不純物が他の部分より高濃度にドープされた基板電極形成部12が実施の形態2の製造方法に従って形成されて、その基板電極形成部12にn側の電極2が形成されている。

また、ストライプ構造の積層体の両側は、窒化物半導体基板1の一方の主面の表面が露出するまでエッチングされ、その露出した窒化物半導体基板の表面に、第1のn型不純物が他の部分に比較して高濃度にドープされた基板電極形成部12を、実施の形態2の製造方法にしたがって形成して、n側の電極2を形成している。

例えば、1つのストライプ構造の積層体を有し、その片側又は両側に基板電極形成部を形成してn側の電極を形成して構成したものであってもよいし、3以上のストライプ構造の積層体を備え、その積層体の間にそれぞれ基板電極形成部を形成してn側の電極を形成して構成したものであってもよい。

以上実施形態4、及び実施形態3にて説明したように、基板に素子構造が設けられる素子においては、素子構造側の電極はp電極に限らず、素子の機能に対応した電極を設けることができる。また、上述した素子の例から分かるように、素子構造側の電極にはパッド電極が設けられても良く、また本発明の基板電極において、パッド電極を、基板電極に電気的に接続して、それとは異なる形状、異なる位置に設けられても良い。

本発明に係る実施例1は、GaN:O基板(第2のn型不純物として酸素がドープされたn型導電性を有するGaN基板)を、以下の機械研磨を施した後に、(Cl2+SiCl4)によるRIE処理後に、(GaN/)V/Pt/Auからなるn電極形成したものである。

本実施例1では、機械研磨工程として、GaN基板の第2の主面側に対して、研削、研磨、精細研磨を施す。

具体的には、GaN基板の第2の主面側を研削することにより425μmから135μmの厚さにし、次に、135μmから95μmと基板の厚さになるまで研磨して、更に、精細な研磨を施して85μmとする。

さらに、その精細な研磨した第2の主面に対して、化学的・機械的研磨(CMP(Chemical Mechanical Polishing))を施して、表面から0.5μm程度除去して薄くする。

これらの研磨工程後は、適当な洗浄処理、例えば超音波洗浄、を施して、研磨工程の後処理とする。

ここで得られる基板は後述の比較例1となる。

上記研磨処理工程を経た窒化物半導体基板を、RIE(反応性イオンエッチング、Reactive Ion Etching)装置内に搬入して、先ず前処理として、Arガスを用いて300Wで3分間エッチングする。続いて、Cl2とSiCl4ガスを用いて450Wで4分間エッチングする。

以上のエッチング工程が終了した基板の第2の主面は、後述のオージェ電子分光法(AES)を用いて分析される。

エッチング工程後の窒化物半導体基板を、スパッタ装置に搬入して、窒化物半導体基板の第2の主面(エッチング処理済み)に、所定形状(例えば、図1Aのような短冊状の形状)の電極を、厚さ100ÅのVを第一層とし、厚さ2000ÅのPtを第二層とし、厚さ3300ÅのAuを第三層(表面層)として、順に成膜して電極(n側電極)を形成する。

このようにしてn側電極が形成された窒化物半導体基板について、そのI−V特性を測定すると、電極形成後において熱処理することなく良好なオーミック性が観られる。

このように、本実施例1のエッチング処理により、Siが表面近傍(第1のn型不純物含有部:111)に検出される窒化物半導体基板が得られる。

また、上記電極形成工程後に得られる基板について、その電極と基板付近から電極表面までの領域では、AESのデプスプロファイルの図10に観られるような元素分布であることがわかる。

また、実施例1の窒化物半導体基板を用いてレーザ素子を以下の通り作製できる。

酸素ドープされたn型導電性のGaN基板の第1の主面{(0001)C面}上に、図14に示すような素子構造をMOCVD装置でエピタキシャル成長させる。

ここで用いる窒化物半導体基板(GaN基板)101は、例えば以下の通り作製する。

サファイア、SiC、Si、GaAs等の異種基板を用いて、温度を500℃にして、トリメチルガリウム(TMG)、アンモニア(NH3)を用い、GaNよりなるバッファ層を200Åの膜厚で成長させる。バッファ層成長後、温度を1050℃にして、同じくGaNよりなる下地層を4μmの膜厚で成長させる。この下地層は保護膜を部分的に表面に形成して、次に窒化物半導体基板の選択成長を行うための下地層として作用する。

下地層の成長後、ウェハーを反応容器から取り出し、この下地層の表面に、ストライプ状のフォトマスクを形成し、CVD装置によりストライプ幅10〜300μm、ストライプ間隔(窓部)5〜300μmのSiO2よりなる保護膜を形成する。

保護膜を形成した後、ウェハーをHVPE(ハイドライド気相成長法)装置に移送し、原料にGaメタル、HClガス、及びアンモニアを用い、n型不純物として酸素をドーピングしながらGaNよりなる窒化物半導体を400μmの膜厚で成長させる。このようにHVPE法で保護膜の上に窒化物半導体を成長させながら100μm以上のGaN厚膜を成長させると結晶欠陥は二桁以上少なくなる。ここで、異種基板等を研磨、CMP又はレーザ照射等により剥離したGaN(400μm)を窒化物半導体基板とする。

基板101と素子構造201〜208との間に、緩衝層、結晶性向上を目的としてバッファ層、組成傾斜、変調層、ドープ量傾斜、変調層、若しくはそれらを組み合わせた層などの介在層を形成しても良い。

次に、アンモニアとTMG、不純物ガスとしてシランガスを用い、窒化物半導体基板101の上に、1050℃でSiを3×1018/cm3ドープしたGaNよりなるn型導電性の下地層201を1μmの膜厚で成長させる。なお、このn型下地層は、レーザ素子構造として、電荷移動層の役割を果たすが、本実施例のレーザ素子のように、正負電極210、230とが基板を挟んで対向配置されるような場合には、省略可能である。また、基板の同一面(第2主面)に正負一対の電極を設ける場合には、n側コンタクト層として用いて、電極を設ける層とすることができる。

続いて、1050℃でTMA(トリメチルアルミニウム)、TMG、アンモニアを用い、アンドープAl0.16Ga0.84Nよりなる層を25Åの膜厚で成長させ、続いてTMAを止めて、シランガスを流し、Siを1×1019/cm3ドープしたn型GaNよりなる層を25Åの膜厚で成長させる。それらの層を交互積層して超格子層を構成し、総膜厚2μmの超格子よりなるn側クラッド層を成長させる。なお、このn側クラッド層は単一層でも超格子層と単層を組み合わせた構造、異なる組成、ドーパント濃度、屈折率の多層構造、それらを組み合わせたクラッド層とすることもできる。

続いて、シランガスを止め、1050℃でアンドープGaNよりなるn側光ガイド層203を0.17μmの膜厚で成長させる。このn側光ガイド層にn型不純物をドープしても良い。

次に、温度を800℃にして、SiドープIn0.05Ga0.95Nよりなる障壁層を100Åの膜厚で成長させ、続いて同一温度で、アンドープIn0.2Ga0.8Nよりなる井戸層を40Åの膜厚で成長させる。障壁層と井戸層とを2回交互に積層し、最後にアンドープの障壁層を積層して、総膜厚380Åの多重量子井戸構造(MQW)の活性層を成長させる。

次に、温度を1050℃に上げ、TMG、TMA、アンモニア、Cp2Mg(シクロペンタジエニルマグネシウム)を用い、p側光ガイド層207よりもバンドギャップエネルギーが大きい、Mgを1×1020/cm3ドープしたp型Al0.3Ga0.7Nよりなるp側キャリア閉込め層205を300Åの膜厚で成長させる。該p側キャリア閉込め層も省略可能である。

続いてCp2Mg、TMAを止め、1050℃で、バンドギャップエネルギーがp側キャリア閉込め層206よりも小さい、アンドープGaNよりなるp側光ガイド層206を0.14μmの膜厚で成長させる。この光ガイド層もn側光ガイド層と同様に、ドープされても良い。

続いて、1050℃でアンドープAl0.16Ga0.84Nよりなる層を25Åの膜厚で成長させ、続いてCp2Mg、TMAを止め、アンドープGaNよりなる層を25Åの膜厚で成長させ、総膜厚0.4μmの超格子層よりなるp側クラッド層207を成長させる。

最後に、1050℃で、p側クラッド層の上に、Mgを1×1020/cm3ドープしたp型GaNよりなるp側コンタクト層208を150Åの膜厚で成長させる。

以上のようにして素子構造となる各層を積層する。

(素子加工、電極形成工程:第1の主面)

以上のようにして窒化物半導体を成長させたウェハーを反応容器から取り出し、最上層のp側コンタクト層の表面にSiO2よりなる保護膜を形成して、RIE(反応性イオンエッチング)を用いSiCl4ガスによりエッチングする。以上よりリッジ形状のストライプを形成する。次に、リッジ形状のストライプをZrO2から成る埋込層220で保護する。

次に、図に示すようにn型層201までエッチングした後、p側コンタクト層208及び埋込層220の上の表面にNi/Auよりなるp電極230を形成する。p電極を形成した後、Si酸化膜(SiO2)からなる保護膜240を、露出した素子部の側面とp電極230の一部を覆うように、0.5μmの膜厚でスパッタリング成膜により形成する。

次に、保護膜240から露出しているp電極230上に連続して、Ni/Ti/Auを形成し、p側パッド電極250を形成する。

図14に示すように、ここではリッジをp側ガイド層206が一部残る深さで形成するが、埋込材料などの変更など導波路の設計によっては、p側クラッド層の一部が残る深さで形成されても良い。さらに、p側電極230を形成した後に、電極熱処理を、例えば600℃、10分、施してオーミック接触させる。上記素子構造のエッチングは、図14に示すように、n側のクラッド層202の下地層201までエッチングして、基板の第1の主面上において、p側層、活性層、n側層の一部が積層された構造を各素子状に分離する。素子状の分離は、n側クラッド層までエッチングされていれば良い。

上述のようにして、窒化物半導体基板の第1の主面側に、素子構造が形成された窒化物半導体基板の第2の主面に対して、図4Cに示すように、上述した基板研磨工程(図2B)、基板エッチング工程(図2C)、電極形成工程(図2D)を施す(図4C)。そして、このウエハを切断して、窒化物半導体基板の第1の主面側にレーザ素子となる素子構造とその電極(素子加工)が形成され、窒化物半導体基板の第2の主面側にn電極が設けられたレーザ素子が得られる。

次に共振器面にSiO2とTiO2よりなる誘電体多層膜を形成し、最後にp電極に平行な方向で、バーをチップ化することで窒化物半導体レーザ素子とする。なお共振器長は300〜1000μmとする。

このレーザ素子をn電極210側を接着面側として、Au/Snの接着部材を介してヒートシンクに接着して、p電極230をワイヤーボンディングして駆動させる。

また、後述の実施例2から分かるように、レーザ素子をヒートシンクや、例えばAlN、などのサブマウントに、例えばAu/Snのボンディング材料により、実装する時の熱処理によっても、良好な電極のオーミック性を保持でき、さらに耐熱性に優れることからレーザ素子を動作させたときの動作熱による劣化もほとんどない、信頼性の高いレーザ素子が得られる。

(実施例1で電極熱処理(350℃・30min))

実施例2では、実施例1において、基板(第2の主面)に電極を形成した後に、350℃で30分間の熱処理を施す他は、実施例1と同様にして、電極が形成されたGaN基板を得る。このようにして得られる電極形成GaN基板を、上記実施例1と同様に、オージェ電子分光法(AES)により、窒化物半導体基板(第2の主面)に設けられた電極の表面から深さ方向の元素分析をすると、図11に示すような結果が得られる。図10に比較して、各電極層(元素)の分布にほとんど違いのない物が得られる。

さらにその基板(第2の主面)に設けられたn電極をI−V測定すると、実施例1とほぼ同等な特性、オーミック性が得られる。このため、耐熱性に優れる電極が基板に形成されることが分かる。そのため、実施例1と同様に、レーザ素子を作製して、サブマウントに実装する際の熱処理においても、電極の特性が変化せずに、また素子動作時にサブマウントへの放熱時にも、その電極特性が低下しない優れた素子とできる。

(基板RIE処理時にマスクを用い、更に電極形成後、マスク除去)

本実施例3では、実施例1の基板エッチング工程、電極形成工程において、図3Bに示すように、マスクを用いて、基板面(第2の主面)に部分的に、エッチングして、そのエッチングした領域に電極を形成する。その他は、実施例1と同様にして、GaN基板(電極形成)、窒化物半導体素子を得る。

本発明に係る実施例4の製造方法は、窒化物半導体基板を反応性イオンエッチングした後、電極形成前に、硫酸水溶液を用いて浸漬処理をする工程が追加されている以外は、実施例1と同様である。

すなわち、本実施例4では、窒化物半導体基板は、反応性イオンエッチング装置内におけるドライエッチング後に、硫酸水溶液に、10分間浸漬してから電極が形成される。

以上の実施例4の製造方法により製造された窒化物半導体基板は、実施例1の基板に比較して電極がより高い密着強度を有しており、例えば、その基板を用いることでより高い信頼性を有するレーザ素子を作製できる。

実施例1の基板上への電極形成において、エッチング工程を以下の条件として、基板(第2の主面)上に電極を形成する。

エッチング工程において、RIE装置にて、基板の第2の主面に、Arガスを300Wで3分間エッチングし、CF4ガス(活性種)を450Wで4分間エッチングする。

エッチング工程の後は、実施例1と同様にして、n−GaN:O基板上に、n側電極を形成する。

実施例1と同様に、このようにして得られる基板(ウエハ)面内(第2の主面)の5ヶ所で、I−V特性(隣接する2つのn電極間)を測定すると、どの箇所でも、ショットキー接触の物が得られる。また、エッチング工程後の基板面(第2の主面)、電極形成工程後の電極面は、残渣、コンタミネーションなどがほとんど観察されず、良好な基板面、電極が得られる。良好な基板面であること、電極の変質などが観察されない傾向にあることから、電極材料を適宜選定して、熱処理することなどにより、オーミック接触が得られるものと考えられる。

比較例1では、実施例1において、基板のエッチング工程を取り除いて、実施例1の研磨工程により得られる基板と、実施例2と同様にして、基板(第2の主面)上に電極が設けられ、熱処理(350℃で30分間)されたウエハを作製する。

得られる基板(ウエハ)を実施例1と同様に、オージェ電子分光法により、研磨工程後の基板面(研磨面)の測定では図7,9、電極形成後基板については厚さ方向の元素分析で図12のような結果が得られる。図7からは、実施例1(図6)で観られるようなSiが検出されない一方で、炭素(C)が実施例1よりも多く検出される傾向にあり、図9のGa−LMMからは、実施例1と同様に、一部ガリウムが酸化していることが観測され、また、図12のデプスプロファイルは、実施例2と同様のものが得られる。

比較例2では、実施例1の基板上への電極形成において、エッチング工程を以下の条件として、基板(第2の主面)上に電極を形成する。

エッチング工程において、RIE装置にて、基板の第2の主面に、Arガスを300Wで3分間エッチングし、Cl2ガス(活性種)を450Wで4分間エッチングする。

エッチング工程の後は、実施例1と同様にして、n−GaN:O基板上に、n側電極を形成する。

実施例1と同様に、このようにして得られる基板(ウエハ)面内(第2の主面)の5ヶ所で、I−V特性(隣接する2つのn電極間)を測定すると、その多くはショットキー接触で、一部でオーミック接触が観られるものの、それは実施例1、2と比して劣るものであり、さらにエッチング工程後の基板面(第2の主面)を観察すると、表面が荒れて、一部に残渣、酸化、損傷なども確認できる表面状態の極めて悪い基板面となり、また、電極形成工程後の電極を観察すると、その影響により電極の変質が観られる傾向にあり、このような基板を用いた素子では、その信頼性については、実施例、参考例1に劣る。

2 電極、

3 マスク、

11 電極形成表面層、

12 第一領域(基板電極形成部)、

13 第二領域、

15 n型窒化物半導体層、

16 活性層、

17 p型窒化物半導体層、

20 電極、

21 第一層、

22 第二層、

23 第三層、

24 透明電極、

31 絶縁膜、

40 p側電極。

Claims (5)

- 少なくとも一方の主面にn側電極が形成されたn型導電性を有する窒化物半導体基板を含み、前記一方の主面は前記n側電極が形成された第一領域と前記n側電極が形成されていない第二領域とを有してなる窒化物半導体素子の製造方法であって、

前記一方の主面を研磨する研磨工程と、

前記研磨された一方の主面における前記第二領域にマスクを形成するマスク形成工程と、

前記研磨された一方の主面において、前記マスクが形成されていない前記第一領域をドライエッチングするエッチング工程とを具備し、

前記ドライエッチングの活性種若しくは雰囲気ガスとして、IV族元素およびVI族元素からなる群から選ばれた少なくとも1種を含む窒化物半導体素子の製造方法。 - 前記研磨工程において、機械的研磨の後に化学的機械研磨をすることを含む請求項1に記載の窒化物半導体素子の製造方法。

- 前記エッチング工程の前に、前記基板の一方の主面と対向する他方の主面に窒化物半導体層を積層して素子構造体を形成する工程と、該素子構造体に少なくともp側電極を形成する工程とを含む請求項1または2に記載の窒化物半導体素子の製造方法。

- 前記素子構造体にp側電極を形成する工程において、熱処理してオーミック接触させることを含む請求項3に記載の窒化物半導体素子の製造方法。

- 前記素子構造体にp側電極を形成する工程の前に、ドライエッチングされた前記一方の主面を酸性又はアルカリ性の水溶液に浸漬する工程を含む請求項3または4に記載の窒化物半導体素子の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005040771A JP5217077B2 (ja) | 2004-02-20 | 2005-02-17 | 窒化物半導体素子及び窒化物半導体基板の製造方法、並びに窒化物半導体素子の製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004045168 | 2004-02-20 | ||

| JP2004045168 | 2004-02-20 | ||

| JP2005040771A JP5217077B2 (ja) | 2004-02-20 | 2005-02-17 | 窒化物半導体素子及び窒化物半導体基板の製造方法、並びに窒化物半導体素子の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005268769A JP2005268769A (ja) | 2005-09-29 |

| JP5217077B2 true JP5217077B2 (ja) | 2013-06-19 |

Family

ID=35092936

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005040771A Expired - Lifetime JP5217077B2 (ja) | 2004-02-20 | 2005-02-17 | 窒化物半導体素子及び窒化物半導体基板の製造方法、並びに窒化物半導体素子の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5217077B2 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007088008A (ja) * | 2005-09-20 | 2007-04-05 | Mitsubishi Electric Corp | 窒化物半導体装置およびその製造方法 |

| JP2007142198A (ja) * | 2005-11-18 | 2007-06-07 | Rohm Co Ltd | 半導体レーザ及び半導体レーザ製造方法 |

| KR100714629B1 (ko) | 2006-03-17 | 2007-05-07 | 삼성전기주식회사 | 질화물 반도체 단결정 기판, 그 제조방법 및 이를 이용한수직구조 질화물 발광소자 제조방법 |

| JP2007273492A (ja) | 2006-03-30 | 2007-10-18 | Mitsubishi Electric Corp | 窒化物半導体装置およびその製造方法 |

| JP2007273844A (ja) * | 2006-03-31 | 2007-10-18 | Matsushita Electric Ind Co Ltd | 半導体素子 |

| JP4884866B2 (ja) * | 2006-07-25 | 2012-02-29 | 三菱電機株式会社 | 窒化物半導体装置の製造方法 |

| US7683398B2 (en) | 2007-03-02 | 2010-03-23 | Mitsubishi Electric Corporation | Nitride semiconductor device having a silicon-containing connection layer and manufacturing method thereof |

| US8097478B2 (en) | 2007-06-29 | 2012-01-17 | Showa Denko K.K. | Method for producing light-emitting diode |

| JP2011029574A (ja) * | 2009-03-31 | 2011-02-10 | Toyoda Gosei Co Ltd | Iii族窒化物系化合物半導体素子の製造方法 |

| JP5304563B2 (ja) * | 2009-09-15 | 2013-10-02 | 豊田合成株式会社 | Iii族窒化物半導体発光素子 |

| JP7470049B2 (ja) | 2018-11-29 | 2024-04-17 | ヌヴォトンテクノロジージャパン株式会社 | 窒化物系半導体発光素子及びその製造方法 |

| WO2021085556A1 (ja) * | 2019-10-29 | 2021-05-06 | 京セラ株式会社 | 半導体素子および半導体素子の製造方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3347633B2 (ja) * | 1997-02-21 | 2002-11-20 | 株式会社東芝 | 半導体素子およびその製造方法 |

| JPH10256660A (ja) * | 1997-03-10 | 1998-09-25 | Matsushita Electric Ind Co Ltd | 窒化ガリウム系半導体レーザおよびその製造方法 |

| JP4260276B2 (ja) * | 1998-03-27 | 2009-04-30 | シャープ株式会社 | 半導体素子及びその製造方法 |

| JP3733008B2 (ja) * | 1999-09-08 | 2006-01-11 | シャープ株式会社 | Iii−n系化合物半導体装置 |

| JP2001176823A (ja) * | 1999-12-17 | 2001-06-29 | Sharp Corp | 窒化物半導体チップの製造方法 |

| JP2002016311A (ja) * | 2000-06-27 | 2002-01-18 | Sharp Corp | 窒化ガリウム系発光素子 |

| JP2002151786A (ja) * | 2000-11-10 | 2002-05-24 | Sharp Corp | 半導体レーザ素子 |

| JP4072352B2 (ja) * | 2002-02-05 | 2008-04-09 | 住友電気工業株式会社 | 窒化物系化合物半導体素子及びその作製方法 |

| JP3933592B2 (ja) * | 2002-03-26 | 2007-06-20 | 三洋電機株式会社 | 窒化物系半導体素子 |

-

2005

- 2005-02-17 JP JP2005040771A patent/JP5217077B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005268769A (ja) | 2005-09-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8089093B2 (en) | Nitride semiconductor device including different concentrations of impurities | |

| CN110603651B (zh) | 移除衬底的方法 | |

| JP5025540B2 (ja) | 窒化物系半導体素子 | |

| JP4295669B2 (ja) | 半導体素子の製造方法 | |

| JP3933592B2 (ja) | 窒化物系半導体素子 | |

| JP2001085736A (ja) | 窒化物半導体チップの製造方法 | |

| JP2009126727A (ja) | GaN基板の製造方法、GaN基板及び半導体デバイス | |

| JP5217077B2 (ja) | 窒化物半導体素子及び窒化物半導体基板の製造方法、並びに窒化物半導体素子の製造方法 | |

| JP2005340625A (ja) | 窒化物半導体レーザ素子 | |

| JP3985462B2 (ja) | 窒化物半導体基板、及びそれを用いた窒化物半導体素子の製造方法 | |

| JP3847000B2 (ja) | 窒化物半導体基板上に活性層を備えた窒化物半導体層を有する窒化物半導体素子及びその成長方法 | |

| JP3604278B2 (ja) | 窒化物半導体レーザー素子 | |

| JP3920910B2 (ja) | 窒化物系半導体素子およびその製造方法 | |

| JP4148976B2 (ja) | 窒化物系半導体素子の製造方法 | |

| JP4224952B2 (ja) | 窒化物半導体発光素子及びその製造方法 | |

| JP4092884B2 (ja) | 窒化物半導体基板、それも用いた窒化物半導体素子の製造方法 | |

| JP4075398B2 (ja) | 支持基板の剥離方法 | |

| JP2004056051A (ja) | 窒化物半導体基板の製造方法 | |

| JP2007116192A (ja) | 窒化物系半導体装置 | |

| JP4017654B2 (ja) | 窒化物系半導体素子 | |

| JP3896149B2 (ja) | 窒化物系半導体素子およびその製造方法 | |

| JP2006186025A (ja) | 窒化物半導体レーザ素子 | |

| JP4078380B2 (ja) | 窒化物系半導体素子の製造方法 | |

| JP4171511B2 (ja) | 窒化物系半導体素子の製造方法 | |

| JP2002084035A (ja) | 窒化物半導体レーザ素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20060530 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20060530 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20060608 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071228 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20080131 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100817 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100817 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101015 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110802 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110930 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120814 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121114 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20121121 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130205 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130218 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160315 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5217077 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |