JP6144937B2 - 熱交換部材 - Google Patents

熱交換部材 Download PDFInfo

- Publication number

- JP6144937B2 JP6144937B2 JP2013057218A JP2013057218A JP6144937B2 JP 6144937 B2 JP6144937 B2 JP 6144937B2 JP 2013057218 A JP2013057218 A JP 2013057218A JP 2013057218 A JP2013057218 A JP 2013057218A JP 6144937 B2 JP6144937 B2 JP 6144937B2

- Authority

- JP

- Japan

- Prior art keywords

- heat exchange

- fluid

- honeycomb structure

- cell structure

- heat

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000012530 fluid Substances 0.000 claims description 120

- 230000002093 peripheral effect Effects 0.000 claims description 51

- 238000005192 partition Methods 0.000 claims description 39

- 238000012546 transfer Methods 0.000 claims description 29

- 239000000919 ceramic Substances 0.000 claims description 21

- 238000000034 method Methods 0.000 claims description 12

- 229910052727 yttrium Inorganic materials 0.000 claims description 10

- 229910052710 silicon Inorganic materials 0.000 claims description 5

- 238000002156 mixing Methods 0.000 claims description 3

- 229910010271 silicon carbide Inorganic materials 0.000 description 37

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 36

- 229910052751 metal Inorganic materials 0.000 description 33

- 239000002184 metal Substances 0.000 description 33

- 239000007789 gas Substances 0.000 description 30

- 238000010586 diagram Methods 0.000 description 26

- 238000003756 stirring Methods 0.000 description 21

- 230000009467 reduction Effects 0.000 description 19

- 230000035939 shock Effects 0.000 description 11

- 230000006378 damage Effects 0.000 description 10

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 9

- 239000000843 powder Substances 0.000 description 8

- 238000013021 overheating Methods 0.000 description 7

- 239000011248 coating agent Substances 0.000 description 6

- 238000000576 coating method Methods 0.000 description 6

- 230000007423 decrease Effects 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 238000011084 recovery Methods 0.000 description 6

- 239000003054 catalyst Substances 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 5

- 239000011810 insulating material Substances 0.000 description 5

- 239000000463 material Substances 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 239000004927 clay Substances 0.000 description 4

- 238000010304 firing Methods 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000002245 particle Substances 0.000 description 4

- 238000013019 agitation Methods 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 230000007797 corrosion Effects 0.000 description 3

- 238000005260 corrosion Methods 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 238000001125 extrusion Methods 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000010703 silicon Substances 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- -1 Si 3 N 4 Chemical compound 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- 230000004323 axial length Effects 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 238000005219 brazing Methods 0.000 description 2

- 229910010293 ceramic material Inorganic materials 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 238000005238 degreasing Methods 0.000 description 2

- 230000004907 flux Effects 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 238000000746 purification Methods 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 229910001369 Brass Inorganic materials 0.000 description 1

- 229910052684 Cerium Inorganic materials 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 1

- 229910052772 Samarium Inorganic materials 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- 239000010951 brass Substances 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- ZMIGMASIKSOYAM-UHFFFAOYSA-N cerium Chemical compound [Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce] ZMIGMASIKSOYAM-UHFFFAOYSA-N 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 238000005470 impregnation Methods 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 239000002905 metal composite material Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 229910000510 noble metal Inorganic materials 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 239000010970 precious metal Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000003870 refractory metal Substances 0.000 description 1

- 229910052703 rhodium Inorganic materials 0.000 description 1

- 239000010948 rhodium Substances 0.000 description 1

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- KZUNJOHGWZRPMI-UHFFFAOYSA-N samarium atom Chemical compound [Sm] KZUNJOHGWZRPMI-UHFFFAOYSA-N 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28F—DETAILS OF HEAT-EXCHANGE AND HEAT-TRANSFER APPARATUS, OF GENERAL APPLICATION

- F28F7/00—Elements not covered by group F28F1/00, F28F3/00 or F28F5/00

- F28F7/02—Blocks traversed by passages for heat-exchange media

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28F—DETAILS OF HEAT-EXCHANGE AND HEAT-TRANSFER APPARATUS, OF GENERAL APPLICATION

- F28F21/00—Constructions of heat-exchange apparatus characterised by the selection of particular materials

- F28F21/04—Constructions of heat-exchange apparatus characterised by the selection of particular materials of ceramic; of concrete; of natural stone

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Ceramic Engineering (AREA)

- Heat-Exchange Devices With Radiators And Conduit Assemblies (AREA)

- Porous Artificial Stone Or Porous Ceramic Products (AREA)

- Accessories For Mixers (AREA)

Description

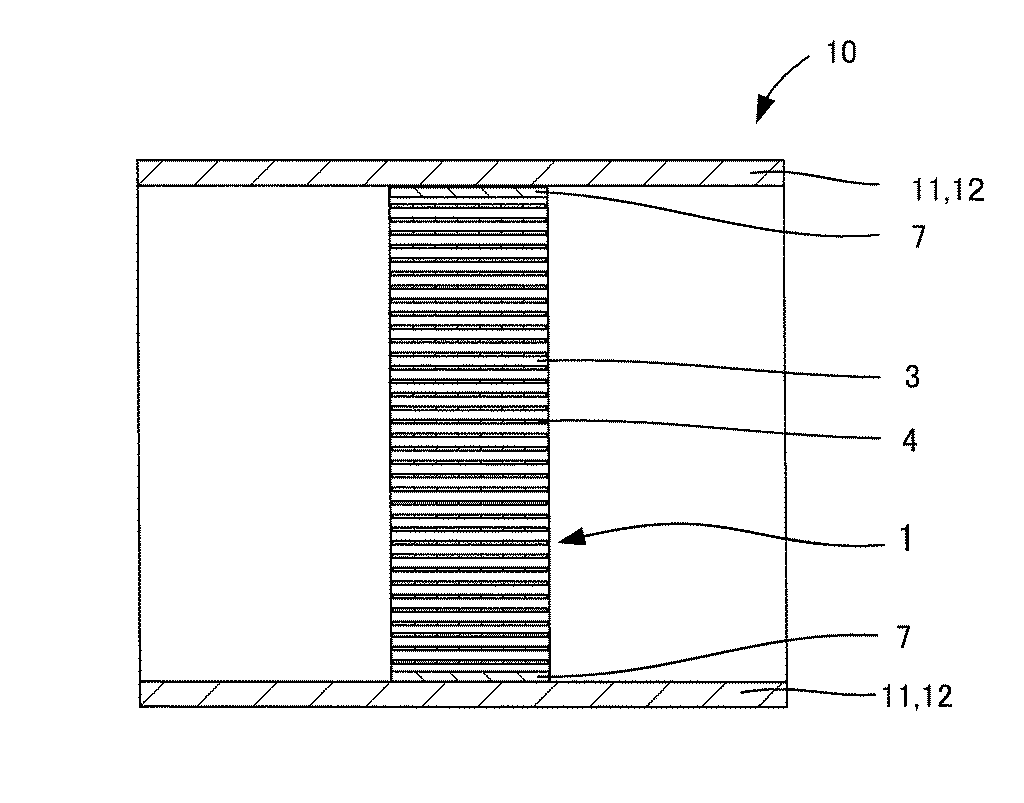

図1に本発明の熱交換部材10の実施形態1を示す。本発明の熱交換部材10は、セル構造部3aと外周壁7と、を備えたハニカム構造体1を含む。セル構造部3aは、一方の端部から他方の端部に貫通して第一の流体の流路となる複数のセル3と、複数のセル3を区画形成するセラミックスを主成分とする隔壁4とを有して形成されている。外周壁7は、セル構造部3aの外周に設けられ、セラミックスを主成分とし、第一の流体とセル構造部3aの外周側を流れる第二の流体とを混合させずに、第一の流体と第二の流体との熱の受け渡しを介在する。

上させることができる。

次に、伝熱低減部40が設けられた熱交換部材10を説明する。熱交換部材10は、セラミックスを主成分とするハニカム構造体1と、ハニカム構造体1を被覆する被覆部材11と、を備える。ハニカム構造体1は、筒形状の外周壁7と、第一の流体の流路となる複数のセル3を区画形成する隔壁4とを有する。被覆部材11は、ハニカム構造体1の内部を流れる第一の流体とハニカム構造体1の外部を流れる第二の流体とを混合させずに、第一の流路と第二の流体との間での熱交換可能にハニカム構造体1を被覆する。そして、ハニカム構造体1と被覆部材11の間の伝熱を低減させる伝熱低減部40が一部の範囲に設けられている。

熱交換部材10は、第一の流体の流れを攪拌する攪拌手段を備えることが好ましい。攪拌手段を備えることにより、熱交換部材10の下流における温度の不均一を低減することができ、下流の部品の熱衝撃による破損を低減させることができる。

(1)熱交換部材

(坏土の作製)

まず、平均粒径45μmのSiC粉末70質量%と平均粒径35μmのSiC粉末10質量%と平均粒径5μmのSiC粉末20質量%とを混ぜ合わせて、SiC粉末の混合物を調製した。このSiC粉末の混合物100質量部に、バインダー4質量部、水を混ぜ合わせ、ニーダーを用いて混練することにより、混練物を得た。この混練物を真空土練機に投入し、円柱状の坏土を作製した。

次に、坏土を押出成形してハニカム成形体を形成した。押出成形では、適当な形態の口金や治具を選択することにより、外周壁7の形状や厚さ、隔壁4の厚さ、セルの形状、セル密度などを所望のものにした。口金は、摩耗し難い超硬合金で作られたものを用いた。ハニカム成形体については、外周壁7を円筒形状とし、外周壁7の内部を隔壁4により四角形の格子状に区分された構造となるように形成した。また、これらの隔壁4については、互いに直交する方向のそれぞれで等間隔に並行し、かつ、真っすぐに外周壁7の内部を横切るように形成した。これにより、外周壁7の内部の最外周部以外にあるセル3の断面形状を正方形にした。

次に、押出成形により得たハニカム成形体の乾燥を行った。まず、ハニカム成形体を電磁波加熱方式で乾燥し、続いて、外部加熱方式で乾燥を行った。こうした二段階の乾燥により、乾燥前のハニカム成形体に含まれる全水分量の97%以上に相当する水分をハニカム成形体から除去した。

次に、ハニカム成形体に対して大気雰囲気で500℃、5時間の脱脂を行った。さらに、こうした脱脂により得られたハニカム構造体1の上に金属Siの塊を載せ、真空中または減圧の不活性ガス中で、1450℃、4時間、焼成をした。この焼成中に、ハニカム構造体1の上に載せた金属Siの塊を融解させ、外周壁7や隔壁4に金属Siを含浸させた。外周壁7や隔壁4の熱伝導率を100W/(m・K)にする場合には、ハニカム構造体100質量部に対して70質量部の金属Siの塊を使用した。また、外周壁7や隔壁4の熱伝導率を150W/(m・K)にする場合には、ハニカム構造体100質量部に対して80質量部の金属Siの塊を使用した。こうした焼成を経て、熱交換部材10を得た。なお、熱交換部材10のより詳細な形態などに関しては、以下で、各実施例および各比較例を個別に説明する際に述べる。

図1と同様の構造とされた、円筒形状の外周壁7を有する熱交換部材10を製造した。具体的には、直径42mm、全長100mm、外周壁7の厚さが1.0mm、外周壁7および隔壁4の熱伝導率150W/(m・K)である熱交換部材10を製造した。図2Aに示すようなセル構造A,Bを有し、図2Bに示すような境界9で領域X,Yが分けられる。具体的なセル構造は、表1に示す。なお、基準例A1,B1は、単一のセル構造を有するものである。

上記と同様にして、セル構造A,Bの異なる円筒形状の外周壁7を有する熱交換部材10を製造した。具体的には、直径42mm、全長100mm、外周壁7の厚さが1.0mm、外周壁7および隔壁4の熱伝導率150W/(m・K)である熱交換部材10を製造した。図2Aに示すようなセル構造A,Bを有し、図2Bに示すような境界9で領域X,Yが分けられる。具体的なセル構造は、表2に示す。なお、基準例A2,B2は、単一のセル構造を有するものである。

上述した各実施例および各比較例の熱交換部材10をケーシング21内に収容することにより、熱交換器30(図6に示したものと基本的に同じ構造の熱交換器)を作製した。ケーシング21については、熱交換部材10の外周壁7とケーシング21の壁面との隙間が各部で1mmとなるような形状のものを用いた。すなわち、円筒形状の外周壁7を有する熱交換部材については、円筒形状のケーシング21に収容した。

上述した熱交換器30において、大気ガスを第一の流体とし、水を第二の流体として用いて、熱交換試験を行った。大気ガスの温度は400℃、流量は5〜15g/s、水の流量は10L/minに設定した。また、熱交換試験は、大気ガスの出口温度(熱交換部材10の出口側の端部から排出直後の大気ガスの温度)、および水の出口温度(ケーシング21の出口を通過する際の水の温度)が安定化することを確認して実施した。

熱交換効率(%)=(入口ガス温−出口ガス温)/(入口ガス温−入口水温)×100

Claims (4)

- 一方の端部から他方の端部に貫通して第一の流体の流路となる複数のセルと、前記複数のセルを区画形成するセラミックスを主成分とする隔壁とを有して形成されたセル構造部と、

前記セル構造部の外周に設けられ、セラミックスを主成分とし、前記第一の流体と前記セル構造部の外周側を流れる第二の流体とを混合させずに、前記第一の流体と前記第二の流体との熱の受け渡しを介在する外周壁と、を備えたハニカム構造体を含み、

前記セラミックスがSiまたはSi含浸SiCであり、

前記セル構造部は、軸方向に垂直な断面において、2つ以上の異なる開口率のセル構造を有し、断面積の1/2ずつの2つの領域X,Yに分けた場合に、それぞれの領域X,Yにおいて最大の面積を有するセル構造をセル構造A、セル構造Bとし、それぞれの領域X,Yの全開口面積をSX,SYとすると、SX/SYまたはSY/SXの大きい方の値が最も大きくなる分け方において、1.05〜2.0であり、

前記セル構造部に流入する、400℃の大気ガスである前記第一の流体の流入前の流量が5〜15g/sの範囲で変化し、ある流量V1,V2が、同じ流体温度のときに、V2/V1≧2の関係となる場合に、流量V1,V2の熱交換効率をそれぞれλ1,λ2とし、

仮に前記セル構造部が前記セル構造Aのみで構成されている場合のV1,V2の熱交換効率をそれぞれλ1A,λ2Aとし、

仮に前記セル構造部が前記セル構造Bのみで構成されている場合のV1,V2の熱交換効率をそれぞれλ1B,λ2Bとするとき、

λ1A/λ2Aとλ1B/λ2Bの大きい方の値よりもλ1/λ2が大きくなる熱交換部材。 - 前記ハニカム構造体は、前記隔壁の厚さが0.15〜0.64mmである請求項1に記載の熱交換部材。

- 前記ハニカム構造体は、前記セルのセル密度が4.7〜62セル/cm2である請求項1または2に記載の熱交換部材。

- 前記ハニカム構造体は、前記セルの開口率が40%〜80%である請求項1〜3のいずれか1項に記載の熱交換部材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013057218A JP6144937B2 (ja) | 2012-03-30 | 2013-03-19 | 熱交換部材 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012082916 | 2012-03-30 | ||

| JP2012082916 | 2012-03-30 | ||

| JP2013057218A JP6144937B2 (ja) | 2012-03-30 | 2013-03-19 | 熱交換部材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013228189A JP2013228189A (ja) | 2013-11-07 |

| JP6144937B2 true JP6144937B2 (ja) | 2017-06-07 |

Family

ID=49675979

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013057218A Active JP6144937B2 (ja) | 2012-03-30 | 2013-03-19 | 熱交換部材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6144937B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE112014006300T5 (de) | 2014-01-30 | 2016-11-17 | Calsonic Kansei Corporation | Abgas Verlust-Wärme Rückgewinnungs-Vorrichtung |

| JP2015166638A (ja) * | 2014-03-03 | 2015-09-24 | イビデン株式会社 | 蓄熱器 |

| JP2015166639A (ja) * | 2014-03-03 | 2015-09-24 | イビデン株式会社 | 蓄熱器 |

| JP6510283B2 (ja) * | 2014-03-31 | 2019-05-08 | 日本碍子株式会社 | 熱交換部材製造装置、および製造方法 |

| JP6390469B2 (ja) * | 2015-03-04 | 2018-09-19 | トヨタ自動車株式会社 | 熱交換器 |

| JP2023143305A (ja) * | 2022-03-25 | 2023-10-06 | 日本碍子株式会社 | 焼き嵌め部材の製造方法 |

| CN115678201B (zh) * | 2022-11-17 | 2023-08-01 | 嘉兴雅港复合材料有限公司 | 一种受控小孔格热塑蜂窝芯及其制备方法 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56129044A (en) * | 1980-03-14 | 1981-10-08 | Ngk Insulators Ltd | Thermal shock resistant ceramic honeycomb structure |

| JPS629183A (ja) * | 1985-07-04 | 1987-01-17 | Kyocera Corp | ハニカム熱交換器 |

| JPH0634923B2 (ja) * | 1987-03-14 | 1994-05-11 | 日本碍子株式会社 | セラミツクハニカム構造体 |

| JPH1043603A (ja) * | 1996-08-02 | 1998-02-17 | Nissan Motor Co Ltd | 自動車排気ガス浄化用触媒構造体およびその製造方法 |

| DE19938840A1 (de) * | 1999-08-17 | 2001-03-15 | Emitec Emissionstechnologie | Mischelement für ein in einem Rohr geführtes Fluid |

| JP4640903B2 (ja) * | 2001-07-13 | 2011-03-02 | 日本碍子株式会社 | ハニカム構造体、及びその製造方法 |

| JP2004332571A (ja) * | 2003-05-01 | 2004-11-25 | Nissan Motor Co Ltd | パティキュレートフィルター |

| JP2006329083A (ja) * | 2005-05-26 | 2006-12-07 | Satoshi Hiyane | 排出ガス浄化装置 |

| JP2008018370A (ja) * | 2006-07-14 | 2008-01-31 | Denso Corp | セラミック触媒体 |

| TW200942320A (en) * | 2008-03-26 | 2009-10-16 | Honda Motor Co Ltd | Catalyst apparatus, method for production of catalyst apparatus, and structure retaining catalyst carrier |

| WO2009141884A1 (ja) * | 2008-05-20 | 2009-11-26 | イビデン株式会社 | ハニカム構造体 |

| US20100062212A1 (en) * | 2008-09-05 | 2010-03-11 | Weissman Jeffrey G | Hydrocarbon reformer substrate having a graded structure for thermal control |

| JP5877622B2 (ja) * | 2009-02-13 | 2016-03-08 | 日本碍子株式会社 | ハニカム構造体 |

| JP2010271031A (ja) * | 2009-04-23 | 2010-12-02 | Ngk Insulators Ltd | セラミックス熱交換器、及びその製造方法 |

| EP2511644B1 (en) * | 2009-12-11 | 2020-04-22 | NGK Insulators, Ltd. | Heat exchanger |

| JP2012037165A (ja) * | 2010-08-09 | 2012-02-23 | Ngk Insulators Ltd | 熱交換部材 |

| JP5872178B2 (ja) * | 2011-03-08 | 2016-03-01 | 日本碍子株式会社 | 熱交換部材 |

| JP5892911B2 (ja) * | 2012-01-27 | 2016-03-23 | 株式会社デンソー | ハニカム構造体 |

-

2013

- 2013-03-19 JP JP2013057218A patent/JP6144937B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013228189A (ja) | 2013-11-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6144937B2 (ja) | 熱交換部材 | |

| JP5797740B2 (ja) | 熱交換部材、および熱交換器 | |

| JP6625770B2 (ja) | 熱交換器 | |

| JP6006204B2 (ja) | 熱交換部材、その製造方法、及び熱交換器 | |

| US9739540B2 (en) | Heat conduction member | |

| JP5758811B2 (ja) | 熱交換器 | |

| JP6691538B2 (ja) | 熱交換部品 | |

| JP2010271031A (ja) | セラミックス熱交換器、及びその製造方法 | |

| JP6324150B2 (ja) | 熱交換部材、およびセラミックス構造体 | |

| JPWO2019135312A1 (ja) | 熱交換部材、熱交換器及び浄化手段付き熱交換器 | |

| JP2012037165A (ja) | 熱交換部材 | |

| JP7217654B2 (ja) | 熱交換器 | |

| JP2016102605A (ja) | 熱交換部品 | |

| JP7448698B2 (ja) | 熱交換部材及び熱交換器 | |

| JP6043183B2 (ja) | 熱交換部材 | |

| JP7062621B2 (ja) | 熱交換器 | |

| JP2014070826A (ja) | 熱交換部材、および熱交換器 | |

| JP6158687B2 (ja) | 熱交換部材 | |

| CN114909932A (zh) | 热交换部件、热交换器及热传导部件 | |

| JP7046039B2 (ja) | 熱交換器 | |

| JP2012202657A (ja) | 熱伝導部材 | |

| JP5643697B2 (ja) | 熱伝導部材 | |

| JP7637019B2 (ja) | 熱交換部材、熱交換器及び熱伝導部材 | |

| JP6023257B2 (ja) | 熱伝導部材 | |

| JP7637020B2 (ja) | 熱交換部材、熱交換器及び熱伝導部材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151118 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160830 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160831 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161014 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170314 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170420 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170509 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170512 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6144937 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |