JP6105796B1 - 偏光子の製造方法及びポリビニルアルコールの検出方法 - Google Patents

偏光子の製造方法及びポリビニルアルコールの検出方法 Download PDFInfo

- Publication number

- JP6105796B1 JP6105796B1 JP2016138721A JP2016138721A JP6105796B1 JP 6105796 B1 JP6105796 B1 JP 6105796B1 JP 2016138721 A JP2016138721 A JP 2016138721A JP 2016138721 A JP2016138721 A JP 2016138721A JP 6105796 B1 JP6105796 B1 JP 6105796B1

- Authority

- JP

- Japan

- Prior art keywords

- pva

- dyeing

- staining

- polarizer

- solution

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/30—Polarising elements

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/17—Systems in which incident light is modified in accordance with the properties of the material investigated

- G01N21/25—Colour; Spectral properties, i.e. comparison of effect of material on the light at two or more different wavelengths or wavelength bands

- G01N21/31—Investigating relative effect of material at wavelengths characteristic of specific elements or molecules, e.g. atomic absorption spectrometry

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/38—Boron-containing compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L31/00—Compositions of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by an acyloxy radical of a saturated carboxylic acid, of carbonic acid or of a haloformic acid; Compositions of derivatives of such polymers

- C08L31/02—Homopolymers or copolymers of esters of monocarboxylic acids

- C08L31/04—Homopolymers or copolymers of vinyl acetate

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/04—Optical elements characterised by the material of which they are made; Optical coatings for optical elements made of organic materials, e.g. plastics

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/30—Polarising elements

- G02B5/3025—Polarisers, i.e. arrangements capable of producing a definite output polarisation state from an unpolarised input state

- G02B5/3033—Polarisers, i.e. arrangements capable of producing a definite output polarisation state from an unpolarised input state in the form of a thin sheet or foil, e.g. Polaroid

Landscapes

- Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- General Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Optics & Photonics (AREA)

- Organic Chemistry (AREA)

- Polymers & Plastics (AREA)

- Medicinal Chemistry (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Biochemistry (AREA)

- Pathology (AREA)

- Immunology (AREA)

- General Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Analytical Chemistry (AREA)

- Polarising Elements (AREA)

- Investigating Or Analysing Materials By Optical Means (AREA)

Abstract

【課題】染色液中に溶解したPVAを定量的に分析することによって、染色液の更新(交換)時期を最適化し、偏光子を安定して製造することを可能とした偏光子の製造方法を提供する。【解決手段】二色性色素(ヨウ素)を含む染色液にポリビニルアルコール(PVA)系樹脂フィルムを浸漬することによって、PVA系樹脂フィルムを染色する染色工程と、染色浴液の一部をサンプルとして抜き出し、このサンプルの吸光度を測定することによって、染色液中に溶解したPVAを定量的に分析する分析工程とを含み、染色液は、架橋剤(ホウ酸)を含有する。【選択図】図1

Description

本発明は、偏光子の製造方法及びポリビニルアルコールの検出方法に関する。

従来より、液晶表示装置等の表示装置における偏光の供給素子として、また偏光の検出素子として、偏光板が広く用いられている。偏光板は、偏光フィルム(偏光子)の片面又は両面に、接着剤を用いて保護フィルムを貼合した構成のものが一般的である。

偏光子は、未延伸のポリビニルアルコール(PVA)系樹脂フィルム(原反フィルム)に、膨潤処理や、染色処理、延伸処理、架橋処理、洗浄処理などを施した後、乾燥することにより製造される。

近年では、液晶表示装置の高性能化や薄型化に伴って、偏光子に対しても薄型化が求められている。例えば、厚み10μm以下の偏光子は、熱可塑性樹脂基材上に、PVA系樹脂溶液を塗布し、乾燥させて、PVA系樹脂層を有する積層体を形成した後、この積層体を原反フィルムとして、上述した各処理を施すことにより製造される。

ところで、上述したPVA系樹脂フィルム(PVA系樹脂層)を染色する染色工程では、染色浴内のヨウ素(二色性色素)を含む染色液に原反フィルムを浸漬することが行われる。このとき、PVA系樹脂フィルムから染色液中にPVAの一部が溶解することがある。特に、厚み10μm以下に薄膜化された偏光子(PVA系樹脂フィルム)は溶解性が高い。

この場合、偏光子の連続生産を行うと、溶解したPVAが染色浴中に蓄積し、染色液中のPVA濃度が上昇することによって、析出したPVAがPVA系樹脂フィルムに付着し、偏光子の染色ムラ等の原因となる。また、染色浴内から原反フィルムを取り出す際に、染色液の液切れ(水切り)が悪くなる。その結果、偏光子の収率を低下させるといった問題が発生してしまう。さらに、上述した問題に加えて、染色液中のPVA濃度が上昇することによって、PVA系樹脂フィルムへのヨウ素の吸着速度(染色速度)が低下し、生産性を損ねるといった問題も発生してしまう。

この対策として、架橋浴で発生するPVAからなる異物を活性炭に接触させることにより、吸着除去する方法が開示されている(上記特許文献1を参照。)。しかしながら、活性炭は、ヨウ素も吸着してしまうため、ヨウ素濃度を一定に保つ必要のある染色浴においては好ましくない。

したがって、染色液中に溶解したPVAを除去することができないため、染色浴中におけるPVA濃度上昇への対策としては、上述した問題が発生する前に処理液を定期的に更新(交換)するが一般的である。しかしながら、従来の染色工程では、染色液中に溶解したPVAを定量的に分析する手法がなく、染色液の更新(交換)時期を正確に把握することは困難である。このため、上述したPVAの付着や染色速度の低下などの問題が実際に起こってから、処理液の更新を実施する場合が多い。

本発明は、このような従来の事情に鑑みて提案されたものであり、染色液中に溶解したPVAを定量的に分析することによって、染色液の更新(交換)時期を最適化し、偏光子を安定して製造することを可能とした偏光子の製造方法、並びに、染色液中に溶解したPVAを検出することを可能としたポリビニルアルコールの検出方法を提供することを目的とする。

上記課題を解決するための手段として、本発明の態様に従えば、二色性色素を含む染色液にポリビニルアルコール(PVA)系樹脂フィルムを浸漬することによって、前記PVA系樹脂フィルムを染色する染色工程と、前記染色液の一部をサンプルとして抜き出し、このサンプルの吸光度を測定することによって、前記染色液中に溶解したPVAを定量的に分析する分析工程とを含み、前記染色液は、架橋剤を含有する偏光子の製造方法が提供される。

また、前記態様の偏光子の製造方法は、前記分析工程において、前記染色液から前記サンプルを定期的に抜き出し、各サンプルの吸光度を測定すると共に、測定された各サンプルの吸光度のうち、特定波長での吸光度の経時的な変化に基づいて、前記染色液中に溶解したPVAを定量的に分析する製造方法であってもよい。

また、前記態様の偏光子の製造方法は、前記特定波長として、波長500〜700nmの中から少なくとも一の波長を選択する製造方法であってもよい。

また、前記態様の偏光子の製造方法において、前記架橋剤は、ホウ素化合物である製造方法であってもよい。

また、前記態様の偏光子の製造方法において、前記ホウ素化合物は、ホウ酸である製造方法であってもよい。

また、前記態様の偏光子の製造方法において、前記PVA系樹脂フィルムは、その厚みが10μm以下であり、熱可塑性樹脂基材の上に形成されている製造方法であってもよい。

また、前記態様の偏光子の製造方法において、前記架橋剤の濃度は、0.01〜0.1重量部である製造方法であってもよい。

また、前記態様の偏光子の製造方法において、前記二色性色素は、ヨウ素である製造方法であってもよい。

また、前記態様の偏光子の製造方法において、前記二色性色素の濃度は、0.01〜10重量部である製造方法であってもよい。

また、前記態様の偏光子の製造方法において、前記染色液は、ヨウ化カリウムを含有する製造方法であってもよい。

また、本発明の態様に従えば、二色性色素を含む染色液にポリビニルアルコール(PVA)系樹脂フィルムを浸漬することによって、前記PVA系樹脂フィルムを染色したときの前記染色液中に溶解したPVAを検出するポリビニルアルコールの検出方法であって、前記PVA系樹脂フィルムを染色する前に、前記染色液の吸光度を測定するステップと、前記染色液に架橋剤を含有させることによって、前記PVA系樹脂フィルムから前記染色液中に溶解したPVAを架橋するステップと、前記PVA系樹脂フィルムを染色した後に、前記染色液の吸光度を測定するステップと、前記染色前に測定した染色液の吸光度と前記染色後に測定した染色液の吸光度との変化に基づいて、前記染色液中に溶解したPVAを定量化するステップとを含むポリビニルアルコールの検出方法が提供される。

以上のように、本発明の態様によれば、染色液中に溶解したPVAを定量的に分析することによって、染色液の更新(交換)時期を最適化し、偏光子を安定して製造することを可能とした偏光子の製造方法、並びに、染色液中に溶解したPVAを検出することを可能としたポリビニルアルコールの検出方法を提供することが可能である。

以下、本発明の実施形態について、図面を参照して詳細に説明する。

本実施形態では、本発明を適用した偏光子の製造方法として、熱可塑性樹脂基材上に、PVA系樹脂溶液を塗布し、乾燥させて、PVA系樹脂層(フィルム)を有する積層体を形成した後、この積層体を原反フィルムとして、各処理を施すことにより、厚み10μm以下の偏光子を製造する場合を例に挙げて説明する。

本実施形態では、本発明を適用した偏光子の製造方法として、熱可塑性樹脂基材上に、PVA系樹脂溶液を塗布し、乾燥させて、PVA系樹脂層(フィルム)を有する積層体を形成した後、この積層体を原反フィルムとして、各処理を施すことにより、厚み10μm以下の偏光子を製造する場合を例に挙げて説明する。

<熱可塑性樹脂基材>

先ず、本発明を適用した偏光子の製造方法で用いられる熱可塑性樹脂基材について説明する。熱可塑性樹脂基材としては、従来より偏光子の透明保護フィルムとして用いられていたものを用いることができる。

先ず、本発明を適用した偏光子の製造方法で用いられる熱可塑性樹脂基材について説明する。熱可塑性樹脂基材としては、従来より偏光子の透明保護フィルムとして用いられていたものを用いることができる。

熱可塑性樹脂基材を構成する材料としては、例えば、透明性、機械的強度、熱安定性、水分遮断性、等方性、延伸性などに優れる熱可塑性樹脂が用いられる。このような熱可塑性樹脂の具体例としては、トリアセチルセルロース等のセルロース樹脂、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル樹脂、ポリエーテルスルホン樹脂、ポリスルホン樹脂、ポリカーボネート樹脂、ナイロンや芳香族ポリアミド等のポリアミド樹脂、ポリイミド樹脂、ポリエチレン、ポリプロピレン、エチレン・プロピレン共重合体等のポリオレフィン樹脂、シクロ系乃至ノルボルネン構造を有する環状ポリオレフィン樹脂(ノルボルネン系樹脂)、(メタ)アクリル樹脂、ポリアリレート樹脂、ポリスチレン樹脂、ポリビニルアルコール樹脂、並びにこれらの混合物を挙げることができる。また、熱可塑性樹脂基材は、PVA系樹脂層との密着性を向上するため、表面処理(例えば、コロナ処理等)が施されていてもよく、プライマー層(下塗り層)等の薄層が形成されていてもよい。

熱可塑性樹脂は、高分子が規則正しく配列する結晶状態にあるものと、高分子が規則正しい配列を持たない、若しくは、ごく一部しか持たない無定形又は非晶状態にあるものとに大別できる。前者を結晶状態といい、後者を無定形又は非晶状態という。これに対応して、結晶状態をつくる性質の熱可塑性樹脂は結晶性樹脂と呼ばれ、そうした性質を持たない熱可塑性樹脂は非晶性樹脂と呼ばれる。

一方、結晶性樹脂であるか非晶性樹脂であるかを問わず、結晶状態にない樹脂又は結晶状態に至らない樹脂をアモルファス又は非晶質の樹脂という。ここでは、アモルファス又は非晶質の樹脂は、結晶状態をつくらない性質の非晶性樹脂と区別して用いられる。

結晶性樹脂としては、例えばポリエチレン(PE)、ポリプロピレン(PP)を含むオレフィン系樹脂や、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)を含むエステル系樹脂がある。結晶性樹脂の特徴の一つは、一般的に加熱や延伸配向によって高分子が配列して結晶化が進む性質を有することである。樹脂の物性は、結晶化の程度に応じて様々に変化する。

一方、例えば、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)のような結晶性樹脂でも、加熱処理や延伸配向によって起こる高分子の配列を阻害することによって、結晶化の抑制が可能である。結晶化が抑制されたこれらのポリプロピレン(PP)、ポリエチレンテレフタレート(PET)を非晶性ポリプロピレン、非晶性ポリエチレンテレフタレートといい、これらをそれぞれ総称して非晶性オレフィン系樹脂、非晶性エステル系樹脂という。

例えばポリプロピレン(PP)の場合、立体規則性のないアタクチック構造にすることによって、結晶化を抑制した非晶性ポリプロピレン(PP)を作製できる。また、例えば、ポリエチレンテレフタレート(PET)の場合、重合モノマーとして、イソフタル酸、1,4−シクロヘキサンジメタノールのような変性基を共重合すること、すなわち、ポリエチレンテレフタレート(PET)の結晶化を阻害する分子を共重合させることによって、結晶化を抑制した非晶性ポリエチレンテレフタレート(PET)を作製することができる。

熱可塑性樹脂基材(延伸前)の厚みは、適宜に決定しうるが、一般には強度や取扱性等の作業性、薄層性などの点より10〜500μmである。特に、20〜300μmが好ましく、30〜200μmがより好ましい。熱可塑性樹脂基材の厚みは、50〜150μmの場合に特に好適である。

<ポリビニルアルコール(PVA)系樹脂層(フィルム)>

本発明を適用した偏光子の製造方法では、上記熱可塑性樹脂基材の上に、PVA系樹脂層(フィルム)を含む積層体を形成する。PVA系樹脂としては、可視光領域において透光性を有し、ヨウ素や二色性染料等の二色性物質を分散吸着するものを特に制限なく使用できる。

本発明を適用した偏光子の製造方法では、上記熱可塑性樹脂基材の上に、PVA系樹脂層(フィルム)を含む積層体を形成する。PVA系樹脂としては、可視光領域において透光性を有し、ヨウ素や二色性染料等の二色性物質を分散吸着するものを特に制限なく使用できる。

PVA系樹脂としては、従来より偏光子として用いられているPVA系樹脂が好適に用いられる。PVA系樹脂としては、PVA又はその誘導体を挙げることができる。PVAの誘導体としては、ポリビニルホルマール、ポリビニルアセタール等を挙げることができる。その他にも、エチレン、プロピレン等のオレフィン、アクリル酸、メタクリル酸、クロトン酸等の不飽和カルボン酸及びそのアルキルエステル、アクリルアミド等で変性したものを挙げることができる。

PVAの重合度は、100〜10000が好ましく、1000〜10000がより好ましい。ケン化度は、80〜100モル%のものが一般に用いられる。

PVA系樹脂中には、可塑剤、界面活性剤等の添加剤を含有することもできる。可塑剤としては、ポリオール及びその縮合物等を挙げることができる。具体的には、例えば、グリセリン、ジグリセリン、トリグリセリン、エチレングリコール、プロピレングリコール、ポリエチレングリコール等を挙げることができる。可塑剤等の使用量は、特に制限されないが、PVA系樹脂100重量部あたり20重量部以下とすることが好適である。

<積層体(原反フィルム)>

原反フィルムとなる積層体は、熱可塑性樹脂基材に、PVA系樹脂を含有する水溶液を塗布した後に、乾燥して、PVA系樹脂層を形成することにより得ることができる。また、積層体は、熱可塑性樹脂基材とPVA系樹脂層とがプライマー層を介して積層された構造であってもよい。また、積層体は、熱可塑性樹脂基材とPVA系樹脂層とが直接積層された構造、若しくは基材層と親水性高分子層とが一体化した状態の積層体であってもよい。

原反フィルムとなる積層体は、熱可塑性樹脂基材に、PVA系樹脂を含有する水溶液を塗布した後に、乾燥して、PVA系樹脂層を形成することにより得ることができる。また、積層体は、熱可塑性樹脂基材とPVA系樹脂層とがプライマー層を介して積層された構造であってもよい。また、積層体は、熱可塑性樹脂基材とPVA系樹脂層とが直接積層された構造、若しくは基材層と親水性高分子層とが一体化した状態の積層体であってもよい。

水溶液は、例えば、PVA系樹脂の粉末又は粉砕物、切断物等を、適宜加熱した水(熱水)に溶解することにより調製することができる。水溶液の濃度は、水100重量部に対して2〜20重量部とすることが好ましく、より好ましくは4〜10重量部である。

水溶液の熱可塑性樹脂基材上への塗布は、例えば、ワイヤーバーコーティング法、リバースコーティング、グラビアコーティング等のロールコーティング法、スピンコーティング法、スクリーンコーティング法、ファウンテンコーティング法、ディッピング法、スプレー法、ダイコート法、カンマコート法、リップコート法などを適宜選択して用いることができる。

熱可塑性樹脂基材がプライマー層を有する場合には、当該プライマー層に直接、水溶液を塗布する。一方、熱可塑性樹脂基材がプライマー層を有しない場合には、基材層に直接、水溶液を塗布する。なお、乾燥温度は、50〜200℃とすることが好ましく、より好ましくは60〜150℃である。乾燥時間は、5〜30分間とすることが好ましい。

PVA系樹脂層は、積層体に施す延伸処理における延伸倍率を考慮して、得られる偏光子の厚みが10μm以下になるような厚みで形成する。未延伸のPVA系樹脂層の厚みは、3〜20μmとすることが好ましく、より好ましくは5〜15μmである。

<処理工程>

本発明を適用した偏光子の製造方法では、積層体(原反フィルム)に対して、染色処理及び延伸処理を少なくとも施す。また、本発明を適用した偏光子の製造方法では、架橋処理を施すことができる。染色処理、架橋処理及び延伸処理には、それぞれ、染色浴、架橋浴及び延伸浴の各処理浴を用いることができる。処理浴を用いる場合には、各処理に応じた処理液(水溶液等)が用いられる。

本発明を適用した偏光子の製造方法では、積層体(原反フィルム)に対して、染色処理及び延伸処理を少なくとも施す。また、本発明を適用した偏光子の製造方法では、架橋処理を施すことができる。染色処理、架橋処理及び延伸処理には、それぞれ、染色浴、架橋浴及び延伸浴の各処理浴を用いることができる。処理浴を用いる場合には、各処理に応じた処理液(水溶液等)が用いられる。

<染色工程>

染色工程では、積層体におけるPVA系樹脂層にヨウ素又は二色性染料を吸着・配向させることにより染色処理を行う。染色工程では、延伸処理と共に染色処理を行うことができる。

染色工程では、積層体におけるPVA系樹脂層にヨウ素又は二色性染料を吸着・配向させることにより染色処理を行う。染色工程では、延伸処理と共に染色処理を行うことができる。

染色処理は、積層体を染色浴内の染色液に浸漬すること(染色浴)により行われる。染色液としては、ヨウ素溶液が一般的である。ヨウ素溶液として用いられるヨウ素水溶液は、ヨウ素及び溶解助剤であるヨウ化化合物によりヨウ素イオンを含有させた水溶液などが用いられる。

ヨウ化化合物としては、例えば、ヨウ化カリウム、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化亜鉛、ヨウ化アルミニウム、ヨウ化鉛、ヨウ化銅、ヨウ化バリウム、ヨウ化カルシウム、ヨウ化錫、ヨウ化チタン等を用いることができる。ヨウ化化合物としては、ヨウ化カリウムが好適である。また、本実施形態で用いるヨウ化化合物は、他の工程で用いる場合についても、上記ヨウ化化合物と同様である。

ヨウ素溶液中のヨウ素濃度は、溶媒100重量部に対して0.01〜10重量部とすることが好ましく、より好ましくは0.02〜5重量部、さらに好ましくは0.1〜1.0重量部である。ヨウ化化合物濃度は、溶媒100重量部に対して0.1〜10重量部とすることが好ましく、より好ましくは0.2〜8重量部である。ヨウ素染色にあたり、ヨウ素溶液の温度は、20〜50℃とすることが好ましく、より好ましくは25〜40℃である。浸漬時間は、10〜300秒間とすることが好ましく、より好ましくは20〜240秒である。なお、染色時間は、指定の偏光度又は透過率が達成できるように、任意の時間で浸漬することができる。

<延伸工程>

延伸工程では、乾式延伸処理と湿潤式延伸処理との何れも用いることができる。延伸工程では、積層体に一軸延伸を施すことにより延伸処理を行う。一軸延伸は、積層体の長手方向に対して行う縦延伸と、積層体の幅方向に対して行う横延伸との何れであってもよい。

延伸工程では、乾式延伸処理と湿潤式延伸処理との何れも用いることができる。延伸工程では、積層体に一軸延伸を施すことにより延伸処理を行う。一軸延伸は、積層体の長手方向に対して行う縦延伸と、積層体の幅方向に対して行う横延伸との何れであってもよい。

横延伸では、幅方向に延伸を行いながら、長手方向に収縮させることもできる。横延伸方式としては、例えば、テンターを介して一端を固定した固定端一軸延伸方法や、一端を固定しない自由端一軸延伸方法等を挙げることができる。

一方、縦延伸では、例えば、ロール間延伸方法、圧縮延伸方法、テンターを用いた延伸方法等を用いることができる。また、延伸処理は、多段で行うこともできる。さらに、延伸処理は、二軸延伸、斜め延伸などを施すことにより行うことができる。

乾式延伸処理は、積層体を延伸する際の温度範囲を広く設定することができる点で好ましい。乾式延伸処理では、積層体を50〜200℃に加熱することが好ましく、より好ましくは80〜180℃、さらに好ましくは100〜160℃に加熱した状態で、延伸処理を行う。延伸工程では、乾式延伸処理を含む場合、この乾式延伸処理を染色工程前に施すことが好ましい。

湿潤式延伸処理で用いる処理液には、ヨウ化化合物を含有させることができる。処理液にヨウ化化合物を含有させる場合、ヨウ化化合物濃度は、溶媒100重量部に対して0.1〜10重量部とすることが好ましく、より好ましくは0.2〜5重量部である。湿潤式延伸方法における処理温度は、25℃以上とすることが好ましく、より好ましくは30〜85℃、さらには50〜70℃である。浸漬時間は、10〜800秒とすることが好ましく、より好ましくは30〜500秒である。また、染色処理や架橋処理と共に、延伸処理を施すことができる。

延伸工程では、積層体の元の長さに対して、総延伸倍率で4〜8倍となるように延伸処理を行う。総延伸倍率は、好ましくは5〜7倍である。なお、総延伸倍率は、延伸工程以外の工程等において延伸を伴う場合には、それらの工程における延伸を含めた累積の延伸倍率をいう。総延伸倍率は、他の工程等における延伸倍率を考慮して適宜に決定される。総延伸倍率が低いと、配向が不足して、高い光学特性(偏光度)の偏光子が得られにくい。一方、総延伸倍率が高すぎると、延伸切れが生じ易くなる。また、偏光子が薄くなりすぎて、続く工程での加工性が低下するおそれがある。

延伸工程では、「特許第4751481号公報」に記載されているように、空中補助延伸処理の後に、湿潤式延伸処理を施すことができる。空中補助延伸処理における延伸温度は、60〜180℃、さらには95〜150℃の高い温度に設定しておくことが好ましい。また、空中補助延伸処理における延伸倍率は、1.3〜4倍とすることが好ましく、より好ましくは1.5〜3倍に設定する。また、空中補助延伸処理の後に施す湿潤式延伸処理における処理温度は、50〜80℃とすることが好ましく、より好ましくは60〜70℃である。浸漬時間は、5〜120秒とすることが好ましく、より好ましくは10〜60秒である。また、湿潤式延伸処理における延伸倍率は、総延伸倍率が4〜7倍とすることが好ましく、より好ましくは5〜6倍である。

延伸工程では、空中補助延伸処理と湿潤式延伸処理とを含む場合、染色処理の前に空中補助延伸処理を施して、染色処理後に湿潤式延伸処理を施すことが好ましい。この場合、湿潤式延伸処理に用いる処理浴は、架橋浴を兼ねており、湿潤式延伸処理と共に、架橋処理を施すことが好ましい。

<架橋工程>

架橋工程では、架橋剤として、ホウ素化合物を用いて架橋処理を行う。架橋処理は、染色処理や延伸処理と共に行うことができる。また、架橋処理は、複数回に分けて行うことができる。ホウ素化合物としては、例えば、ホウ酸、ホウ砂等を用いることができる。ホウ素化合物は、水溶液又は水−有機溶媒混合溶液の形態で一般に用いられる。

架橋工程では、架橋剤として、ホウ素化合物を用いて架橋処理を行う。架橋処理は、染色処理や延伸処理と共に行うことができる。また、架橋処理は、複数回に分けて行うことができる。ホウ素化合物としては、例えば、ホウ酸、ホウ砂等を用いることができる。ホウ素化合物は、水溶液又は水−有機溶媒混合溶液の形態で一般に用いられる。

ホウ酸水溶液を用いる場合、架橋度により耐熱性を付与するため、ホウ酸水溶液のホウ酸濃度は、溶媒100重量部に対して1〜10重量部とすることが好ましく、より好ましくは2〜7重量部である。ホウ酸水溶液等には、ヨウ化カリウム等のヨウ化化合物を含有させることができる。ホウ酸水溶液にヨウ化化合物を含有させる場合、ヨウ化化合物濃度は、溶媒100重量部に対して0.1〜10重量部とすることが好ましく、より好ましくは0.5〜8重量部である。

架橋処理は、積層体をホウ酸水溶液等へ浸漬することにより行うことができる。架橋処理における処理温度は、25℃以上とすることが好ましく、より好ましくは30〜85℃、さらには30〜60℃である。処理時間は、5〜800秒とすることが好ましく、より好ましくは8〜500秒である。

<不溶化工程>

本発明を適用した偏光子の製造方法では、積層体に染色処理又は架橋処理を施す前に、不溶化処理を施すことができる。不溶化工程は、PVA系樹脂層を溶解させないための不溶化処理を施すことを目的とする。

本発明を適用した偏光子の製造方法では、積層体に染色処理又は架橋処理を施す前に、不溶化処理を施すことができる。不溶化工程は、PVA系樹脂層を溶解させないための不溶化処理を施すことを目的とする。

不溶化工程では、積層体におけるPVA系樹脂層を、例えばホウ酸やホウ砂等のホウ素化合物を含有する溶液に浸漬させることにより、不溶化処理を行うことができる。溶液は、水溶液又は水−有機溶媒混合溶液の形態で一般に用いられる。

ホウ酸水溶液を用いる場合、ホウ酸水溶液のホウ酸濃度は、溶媒100重量部に対して1〜4重量部とすることが好ましい。不溶化工程における処理温度は、25℃以上とすることが好ましく、より好ましくは30〜85℃、さらには30〜60℃である。処理時間は、5〜800秒間とすることが好ましく、より好ましくは8〜500秒である。

<洗浄工程>

本発明を適用した偏光子の製造方法では、積層体に染色処理や延伸処理を施し、さらに架橋処理を施すことができるが、これらの処理を施した後に、洗浄処理を施すことができる。

本発明を適用した偏光子の製造方法では、積層体に染色処理や延伸処理を施し、さらに架橋処理を施すことができるが、これらの処理を施した後に、洗浄処理を施すことができる。

洗浄工程では、ヨウ化カリウム溶液を用いて洗浄処理を行うことができる。ヨウ化カリウム溶液におけるヨウ化カリウム濃度は、溶媒100重量部に対して0.5〜10重量部とすることが好ましく、より好ましくは0.5〜8重量部、さらに好ましくは1〜6重量部である。

ヨウ化カリウム溶液による洗浄処理において、その処理温度は、5〜60℃とすることが好ましく、より好ましくは10〜40℃である。浸漬時間は、1〜120秒とすることが好ましく、より好ましくは3〜90秒である。ヨウ化カリウム溶液による洗浄処理の段階では、乾燥処理前であれば特に制限はない。

また、洗浄処理としては、水洗浄処理を施すことができる。水洗浄処理は、イオン交換水、蒸留水などの純水にPVA系樹脂を浸漬することにより行う。水洗浄温度は、5〜50℃とすることが好ましく、より好ましくは10〜45℃、さらに好ましくは15〜40℃である。浸漬時間は、5〜300秒とすることが好ましく、より好ましくは10〜240秒である。

洗浄工程では、ヨウ化カリウム溶液による洗浄処理と水洗浄処理とを組み合わせてもよく、例えば、メタノール、エタノール、イソプロピルアルコール、ブタノール、プロパノール等の液体アルコールを適宜配合した溶液を用いることもできる。

<乾燥工程>

また、本発明を適用した偏光子の製造方法では、上述した各処理を施した後に、最終的に、乾燥処理を施して、偏光子を製造する。乾燥処理では、得られる偏光子(フィルム)に必要とされる水分率に応じて、最適な乾燥時間及び乾燥温度が設定される。具体的に、乾燥温度は、20〜150℃とすることが好ましく、より好ましくは40〜100℃である。乾燥温度が低すぎると、乾燥時間が長くなり、効率的な製造ができないため好ましくない。一方、乾燥温度が高すぎると、得られる偏光子が劣化し、光学特性及び色相の点で悪化する。加熱乾燥時間は、1〜10分とすることが好ましい。

また、本発明を適用した偏光子の製造方法では、上述した各処理を施した後に、最終的に、乾燥処理を施して、偏光子を製造する。乾燥処理では、得られる偏光子(フィルム)に必要とされる水分率に応じて、最適な乾燥時間及び乾燥温度が設定される。具体的に、乾燥温度は、20〜150℃とすることが好ましく、より好ましくは40〜100℃である。乾燥温度が低すぎると、乾燥時間が長くなり、効率的な製造ができないため好ましくない。一方、乾燥温度が高すぎると、得られる偏光子が劣化し、光学特性及び色相の点で悪化する。加熱乾燥時間は、1〜10分とすることが好ましい。

<水溶性酸化防止剤>

本発明を適用した偏光子の製造方法では、上述した染色工程以降の少なくとも1つの工程において、少なくとも一つの水溶性酸化防止剤を含有する処理液による処理を行ってもよい。

本発明を適用した偏光子の製造方法では、上述した染色工程以降の少なくとも1つの工程において、少なくとも一つの水溶性酸化防止剤を含有する処理液による処理を行ってもよい。

水溶性酸化防止剤を含有する処理液による処理では、積層体に対して染色処理以降に施される各処理に用いられる各浴の何れか少なくとも1つに水溶性酸化防止剤を含有させる。又は、水溶性酸化防止剤を含有する処理液による処理を別途施す。水溶性酸化防止剤を含有する処理液による処理は、架橋処理及び/又は延伸処理と共に行うことが好ましい。

なお、架橋処理や延伸処理は、複数の処理を同時に行う一括処理により行うことができる。複数の処理が同時に行なわれる一括処理では、当該一括処理に用いる浴に、水溶性酸化防止剤を含有させる。また、架橋処理と延伸処理とが別途行われる多段処理では、架橋処理と延伸処理との何れか少なくとも1つの処理において、水溶性酸化防止剤を含有させる。

水溶性酸化防止剤としては、例えば、アスコルビン酸(ビタミンC)、エリソルビン酸、チオ硫酸、亜硫酸、クロロゲン酸、クエン酸、ロスマリン酸及びこれらの塩等が挙げることができる。

塩としては、ナトリウム塩、カリウム塩等のアルカリ金属塩等を挙げることができる。これらの中でも、アスコルビン酸、エリソルビン酸塩、チオ硫酸塩、亜硫酸塩を用いることが好ましい。これら水溶性酸化防止剤は、1種を単独で又は2種以上を組み合わせて用いることができる。

水溶性酸化防止剤の添加量は、染色工程以降の各処理液が含有する二色性物質(ヨウ素又は二色性染料)の汚染濃度によって決定される。汚染された処理液中の二色性物質による汚染濃度が高ければ、添加する水溶性酸化防止剤の添加量も多くなる。

各処理液には、水溶性酸化防止剤の濃度が溶媒100重量部に対して0.005〜1重量部となるように、水溶性酸化防止剤を添加することが好ましく、より好ましくは0.005〜0.5重量部である。水溶性酸化防止剤の濃度が0.005重量部未満の場合には、汚染された処理液中での水溶性酸化防止剤の割合が少なくなり、得られる偏光子の特性(単体透過率、偏光度)の低下を十分に抑えることができなくなる。一方、水溶性酸化防止剤の濃度が1重量部を超える場合には、浴での水溶性酸化防止剤の割合が多くなるため、得られる偏光子が脱色され透過率が高くなる。それに伴い、染色浴のヨウ素濃度が高くする必要性が懸念されるが、光学特性においては、低下などの問題はない。

<偏光子>

本発明を適用した偏光子の製造方法により製造される偏光子は、熱可塑性樹脂基材上に形成されるが、上記熱可塑性樹脂基材を用いずに、未延伸のPVA系樹脂層フィルムを原反フィルムとして、上述した各処理を施すことにより製造することもできる。この場合、偏光子の厚みは、10μm以上であってもよく、好ましくは5〜50μmである。

本発明を適用した偏光子の製造方法により製造される偏光子は、熱可塑性樹脂基材上に形成されるが、上記熱可塑性樹脂基材を用いずに、未延伸のPVA系樹脂層フィルムを原反フィルムとして、上述した各処理を施すことにより製造することもできる。この場合、偏光子の厚みは、10μm以上であってもよく、好ましくは5〜50μmである。

熱可塑性樹脂基材は、後述する偏光板の透明保護フィルムとして、そのまま用いることができる。また、偏光子の熱可塑性樹脂基材とは反対側の面に、透明保護フィルムを貼り合わせることができる。一方、熱可塑性樹脂基材を用いていない場合は、偏光子の両側に透明保護フィルムを貼り合わせることができる。また、熱可塑性樹脂基材を偏光子から剥離した後に、当該偏光子の両側に透明保護フィルムを貼り合わせることができる。

透明保護フィルムを構成する材料としては、例えば、透明性、機械的強度、熱安定性、水分遮断性、等方性などに優れる熱可塑性樹脂が用いられる。このような熱可塑性樹脂の具体例としては、トリアセチルセルロール等のセルロール樹脂、ポリエステル樹脂、ポリエーテルスルホン樹脂、ポリスルホン樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリオレフィン樹脂、(メタ)アクリル樹脂、環状ポリオレフィン樹脂(ノルボルネン系樹脂)、ポリアリレート樹脂、ポリスチレン樹脂、ポリビニルアルコール樹脂、及びこれらの混合物を挙げることができる。

<分析工程>

ところで、本発明を適用した偏光子の製造方法において、上記染色工程で用いられる染色液は、架橋剤を含有する。架橋剤としては、例えば、ホウ酸、ホウ砂等のホウ素化合物や、グリオキザール、グルタルアルデヒド等の中から、少なくとも1種を用いる又は2種類以上を併用して用いることができる。その中でも、ホウ素化合物を用いることが好ましく、ホウ酸を用いることがさらに好ましい。

ところで、本発明を適用した偏光子の製造方法において、上記染色工程で用いられる染色液は、架橋剤を含有する。架橋剤としては、例えば、ホウ酸、ホウ砂等のホウ素化合物や、グリオキザール、グルタルアルデヒド等の中から、少なくとも1種を用いる又は2種類以上を併用して用いることができる。その中でも、ホウ素化合物を用いることが好ましく、ホウ酸を用いることがさらに好ましい。

上記染色工程では、染色液が微量のホウ酸(架橋剤)を含有することによって、このホウ酸がPVA系樹脂層から染色液中に溶解したPVAを架橋(錯体化)する。これにより、染色液中に溶解したPVAと染色液中のヨウ素及びホウ酸とが結合したゲル状のヨウ素/PVA/ホウ酸錯体(以下、錯体化合物という。)が生成される。

染色液中に溶解したPVAを架橋(錯体化)するため、染色液中におけるホウ酸(架橋剤)の濃度は、溶媒100重量部に対して0.01〜0.1重量部とすることが好ましく、より好ましくは0.02 〜 0.1重量部である。ホウ酸の濃度が0.01重量部以上であれば、染色液中に溶解したPVAを架橋(錯体化)することができる。一方、ホウ酸の濃度が0.2重量部を超えると、積層体(原反フィルム)の表面や、積層体(原反フィルム)を搬送するロールの表面等にホウ酸が析出し、偏光子の欠陥等の原因となることがある。

染色液中のホウ酸の濃度を調整する方法としては、染色液中に所定量のホウ酸を加える方法であってもよい。また、染色処理の直前にホウ酸を含有する処理浴が存在する場合は、その処理浴から積層体と共に持ち込まれるホウ酸を用いることができる。この場合は、ホウ酸の濃度をモニターしておいてもよい。

染色液中で生成された錯体化合物は、染色液の吸光度を変化させる。そこで、本発明を適用した偏光子の製造方法では、分析工程として、染色液の一部をサンプルとして抜き出し、このサンプルの吸光度を測定する。具体的には、染色液からサンプルを定期的に抜き出し、各サンプルの吸光度を測定すると共に、測定された各サンプルの吸光度のうち、特定波長での吸光度の経時的な変化に基づいて、染色液中に溶解したPVAを定量的に分析することが好ましい。吸光度は、例えば市販の分光光度計により測定をすることができる。このとき、サンプルを適当な溶媒で希釈してもよい。

特定波長は、波長500〜700nmの中から少なくとも一の波長を選択することが好ましい。すなわち、この特定波長は、各サンプルの吸光度のうち極大値を示す波長であることが好ましい。本実施形態では、ヨウ素錯体の極大吸収波長とは異なる約620nm付近に錯体化合物の極大吸収波長が存在する。

以上のように、本発明では、染色液が微量のホウ酸(架橋剤)を含有し、このホウ酸が染色液中に溶解したPVAを架橋(錯体化)することで、この染色液中に溶解したPVAの量を簡易にモニター(定量化)することができる。これにより、偏光子の連続生産において従来のようなPVAの付着や染色速度の低下などの問題を回避しつつ、染色液の更新(交換)時期を的確に判断することが可能である。

すなわち、本発明を適用した偏光子の製造方法では、錯体化合物の量を目安として、好ましくは錯体化合物の吸光度を目安として、染色液の一部又は全部を交換する工程を設けることが好ましい。

<ポリビニルアルコール(PVA)の検出方法>

本発明を適用したポリビニルアルコール(PVA)の検出方法は、上述した分析工程において好適に用いられる。すなわち、このPVAの検出方法は、PVA系樹脂層(PVA系樹脂フィルム)を染色する前に、レファレンスして染色液の吸光度を測定するステップと、染色液にホウ酸(架橋剤)を含有させることによって、PVA系樹脂層から染色液中に溶解したPVAを架橋するステップと、PVA系樹脂層を染色した後に、染色液の吸光度を測定するステップと、染色前に測定した染色液の吸光度と染色後に測定した染色液の吸光度との変化に基づいて、染色液中に溶解したPVAを定量化するステップとを含む。連続的に偏光子を製造するときには、(時間的に)染色処理をする前後に留まらず、染色処理中の染色液をレファレンスサンプル又はPVA定量の対象サンプルとして使用してもよい。

本発明を適用したポリビニルアルコール(PVA)の検出方法は、上述した分析工程において好適に用いられる。すなわち、このPVAの検出方法は、PVA系樹脂層(PVA系樹脂フィルム)を染色する前に、レファレンスして染色液の吸光度を測定するステップと、染色液にホウ酸(架橋剤)を含有させることによって、PVA系樹脂層から染色液中に溶解したPVAを架橋するステップと、PVA系樹脂層を染色した後に、染色液の吸光度を測定するステップと、染色前に測定した染色液の吸光度と染色後に測定した染色液の吸光度との変化に基づいて、染色液中に溶解したPVAを定量化するステップとを含む。連続的に偏光子を製造するときには、(時間的に)染色処理をする前後に留まらず、染色処理中の染色液をレファレンスサンプル又はPVA定量の対象サンプルとして使用してもよい。

本発明を適用したPVAの検出方法では、上述した分析工程のように、染色液からサンプルを定期的に抜き出して、各サンプルの吸光度を測定する場合に限らず、染色前に測定した染色液の吸光度と、染色後に測定した染色液の吸光度との変化(差)に基づいて、染色液中に溶解したPVAを定量化することが可能である。

以下、実施例により本発明の効果をより明らかなものとする。なお、本発明は、以下の実施例に限定されるものではなく、その要旨を変更しない範囲で適宜変更して実施することができる。

[第1の実施例]

先ず、第1の実施例では、染色液に所定量のPVA(0.02重量部、0.03重量部又は0.05重量部)を溶解させると共に、この染色液に含有されるホウ酸の量を変更した実施例1〜11及び比較例1の各サンプルを作製した。そして、各サンプルについて、波長620nmにおける吸光度を測定すると共に、ホウ酸による汚れの有無を目視により観察した。それらをまとめたものを下記表1に示す。

先ず、第1の実施例では、染色液に所定量のPVA(0.02重量部、0.03重量部又は0.05重量部)を溶解させると共に、この染色液に含有されるホウ酸の量を変更した実施例1〜11及び比較例1の各サンプルを作製した。そして、各サンプルについて、波長620nmにおける吸光度を測定すると共に、ホウ酸による汚れの有無を目視により観察した。それらをまとめたものを下記表1に示す。

(実施例1)

実施例1では、サンプルとして、水100重量部に対して、ヨウ素0.18重量部、ヨウ化カリウム1.26重量部、PVA0.02重量部、ホウ酸0.01重量部を溶解させた染色液を調製した。

実施例1では、サンプルとして、水100重量部に対して、ヨウ素0.18重量部、ヨウ化カリウム1.26重量部、PVA0.02重量部、ホウ酸0.01重量部を溶解させた染色液を調製した。

そして、この染色液の紫外可視吸収スペクトルを測定し、ヨウ素/PVA/ホウ酸錯体に由来する波長620nmの吸光度を測定した。紫外可視吸収スペクトルは、分光光度計(株式会社島津製作所製のUV−2450)を用いて測定した。なお、測定には、ガラスセル(光路長:1mm)を用いた。また、この染色液を調製した後に、ガラスセルに析出したホウ酸の有無を目視により観察した。

(実施例2)

実施例2では、サンプルとして、ホウ酸を0.02重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例2では、サンプルとして、ホウ酸を0.02重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(実施例3)

実施例3では、サンプルとして、PVAを0.03重量部、ホウ酸を0.02重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例3では、サンプルとして、PVAを0.03重量部、ホウ酸を0.02重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(実施例4)

実施例4では、サンプルとして、PVAを0.05重量部、ホウ酸を0.02重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例4では、サンプルとして、PVAを0.05重量部、ホウ酸を0.02重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(実施例5)

実施例5では、サンプルとして、ホウ酸を0.07重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例5では、サンプルとして、ホウ酸を0.07重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(実施例6)

実施例6では、サンプルとして、ホウ酸を0.10重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例6では、サンプルとして、ホウ酸を0.10重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(実施例7)

実施例7では、サンプルとして、ホウ酸を0.2重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例7では、サンプルとして、ホウ酸を0.2重量部とした以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(実施例8)

実施例8では、サンプルとして、ホウ酸を0.07重量部とした以外は、実施例3と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例8では、サンプルとして、ホウ酸を0.07重量部とした以外は、実施例3と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(実施例9)

実施例9では、サンプルとして、ホウ酸を0.07重量部とした以外は、実施例4と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例9では、サンプルとして、ホウ酸を0.07重量部とした以外は、実施例4と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(実施例10)

実施例10では、サンプルとして、ホウ酸を0.10重量部とした以外は、実施例3と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例10では、サンプルとして、ホウ酸を0.10重量部とした以外は、実施例3と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(実施例11)

実施例11では、サンプルとして、ホウ酸を0.10重量部とした以外は、実施例4と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

実施例11では、サンプルとして、ホウ酸を0.10重量部とした以外は、実施例4と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

(比較例1)

比較例1では、サンプルとして、ホウ酸を含有しなかった以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

比較例1では、サンプルとして、ホウ酸を含有しなかった以外は、実施例1と同様の染色液を調製した。そして、この染色液について、実施例1と同様の測定及び観察を行った。

表1に示すように、染色液にホウ酸を含有させた実施例1〜11のサンプルでは、各ホウ酸含有量のサンプルにおいて、PVAの量が増加するに従い、波長620nmにおける吸光度がほぼ線形に増加することがわかる。一方で、染色液にホウ酸を含有しなかった比較例1のサンプルでは、錯体形成がされないため、染色液にホウ酸を含有した実施例1〜6及び比較例2のサンプルに比べて、波長620nmにおける吸光度が極端に低いことがわかる。

一方、実施例7のサンプルでは、実施例1〜6,8〜11のサンプルに比べて、染色液に含有されたホウ酸の量が過剰であり、ホウ酸の析出による汚れが観察された。

これに対して、実施例1〜6,8〜11のサンプルでは、波長620nmにおける吸光度が高く、ホウ酸の析出による汚れも観察されなかった。

(第2の実施例)

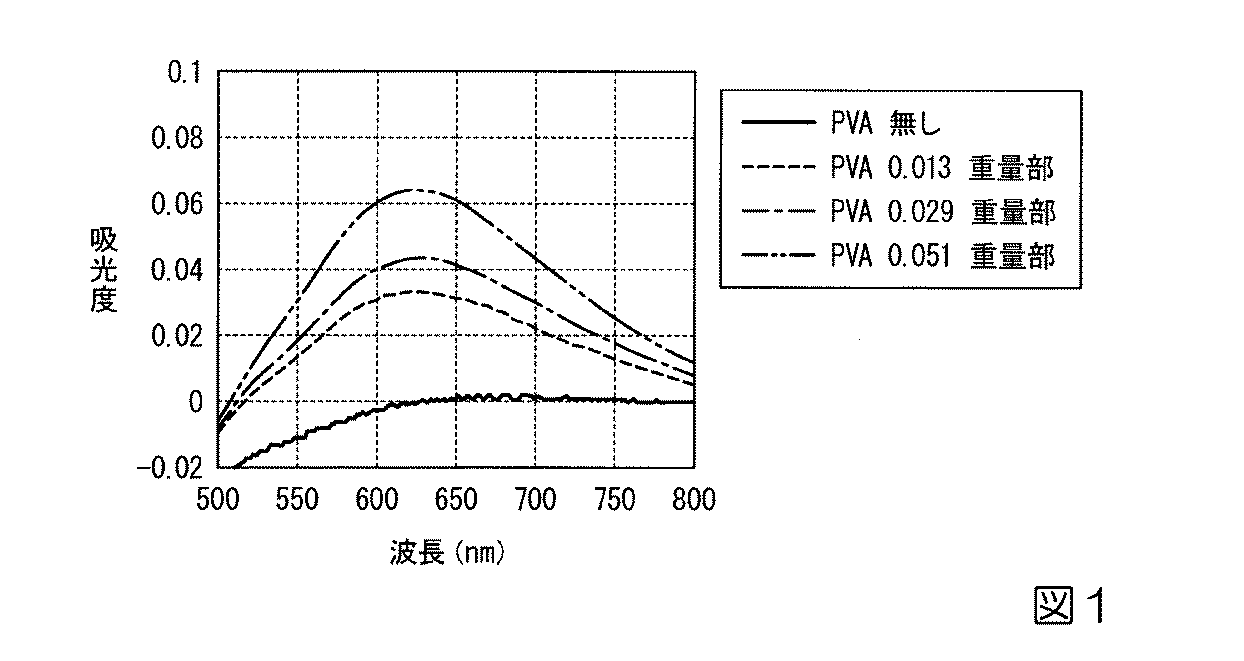

次に、第2の実施例では、水100重量部に対して、ヨウ素0.18重量部、ヨウ化カリウム1.26重量部、ホウ酸0.02重量部を溶解させた染色液を調製した。そして、この染色液の吸光度を第1の実施例と同様の方法により測定した。その後、この染色液にPVAを0.013重量部、0.029重量部、0.051重量部と溶解させたときの各吸光度を第1の実施例と同様の方法により測定し、PVAを溶解する前の吸光度との差分を求めた。それらをまとめたものを図1に示す。

次に、第2の実施例では、水100重量部に対して、ヨウ素0.18重量部、ヨウ化カリウム1.26重量部、ホウ酸0.02重量部を溶解させた染色液を調製した。そして、この染色液の吸光度を第1の実施例と同様の方法により測定した。その後、この染色液にPVAを0.013重量部、0.029重量部、0.051重量部と溶解させたときの各吸光度を第1の実施例と同様の方法により測定し、PVAを溶解する前の吸光度との差分を求めた。それらをまとめたものを図1に示す。

図1に示すように、染色液に溶解させたPVAの量が増加するに従って、吸光度が増加していくことがわかる。特に、波長620nmにおいて、吸光度の極大値を示していることがわかる。したがって、この波長620nmでの吸光度の変化を測定することで、染色液中に溶解したPVAを定量化することが可能である。すなわち、本発明によれば、PVAの量を定量することにより液の交換時期を把握することができるので、色ムラのない偏光子を安定して製造することができる。

Claims (10)

- 二色性色素を含む染色液に、未染色のポリビニルアルコール(PVA)系樹脂フィルムを浸漬することによって、前記PVA系樹脂フィルムを染色する染色工程と、

前記染色液の一部をサンプルとして抜き出し、このサンプルの吸光度を測定することによって、前記染色液中に溶解したPVAを定量的に分析する分析工程とを含み、

前記染色液は、架橋剤を含有し、

前記架橋剤の濃度は、前記染色液に含まれる溶媒100重量部に対して0.01〜0.1重量部である偏光子の製造方法。 - 前記分析工程において、前記染色液から前記サンプルを定期的に抜き出し、各サンプルの吸光度を測定すると共に、測定された各サンプルの吸光度のうち、特定波長での吸光度の経時的な変化に基づいて、前記染色液中に溶解したPVAを定量的に分析する請求項1に記載の偏光子の製造方法。

- 前記特定波長として、波長500〜700nmの中から少なくとも一の波長を選択する請求項2に記載の偏光子の製造方法。

- 前記架橋剤は、ホウ素化合物である請求項1〜3の何れか一項に記載の偏光子の製造方法。

- 前記ホウ素化合物は、ホウ酸である請求項4に記載の偏光子の製造方法。

- 前記PVA系樹脂フィルムは、その厚みが10μm以下であり、熱可塑性樹脂基材の上に形成されている請求項1〜5の何れか一項に記載の偏光子の製造方法。

- 前記二色性色素は、ヨウ素である請求項1〜6の何れか一項に記載の偏光子の製造方法。

- 前記二色性色素の濃度は、前記溶媒100重量部に対して0.01〜10重量部である請求項1〜7の何れか一項に記載の偏光子の製造方法。

- 前記染色液は、ヨウ化カリウムを含有する請求項1〜8の何れか一項に記載の偏光子の製造方法。

- 二色性色素を含む染色液に、未染色のポリビニルアルコール(PVA)系樹脂フィルムを浸漬することによって、前記PVA系樹脂フィルムを染色したときの前記染色液中に溶解したPVAを検出するポリビニルアルコールの検出方法であって、

前記PVA系樹脂フィルムを染色する前に、前記染色液の吸光度を測定するステップと、

前記染色液に、前記染色液に含まれる溶媒100重量部に対して0.01〜0.1重量部の架橋剤を含有させることによって、前記PVA系樹脂フィルムから前記染色液中に溶解したPVAを架橋するステップと、

前記PVA系樹脂フィルムを染色した後に、前記PVA系樹脂フィルムの染色に用いた前記染色液の吸光度を測定するステップと、

前記染色前に測定した染色液の吸光度と前記染色後に測定した染色液の吸光度との変化に基づいて、前記染色液中に溶解したPVAを定量化するステップとを含むポリビニルアルコールの検出方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| TW105138065A TWI597485B (zh) | 2015-11-27 | 2016-11-21 | 偏光片的製造方法及聚乙烯醇的檢測方法 |

| KR1020160156285A KR101754540B1 (ko) | 2015-11-27 | 2016-11-23 | 편광자의 제조 방법 및 폴리비닐알콜의 검출 방법 |

| CN201611051164.2A CN106950634B (zh) | 2015-11-27 | 2016-11-24 | 偏振片的制造方法和聚乙烯醇的检测方法 |

| KR1020170080706A KR20170077100A (ko) | 2015-11-27 | 2017-06-26 | 편광자의 제조 방법 및 폴리비닐알콜의 검출 방법 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015231962 | 2015-11-27 | ||

| JP2015231962 | 2015-11-27 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017039850A Division JP2017107239A (ja) | 2015-11-27 | 2017-03-02 | 偏光子の製造方法及びポリビニルアルコールの検出方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP6105796B1 true JP6105796B1 (ja) | 2017-03-29 |

| JP2017107163A JP2017107163A (ja) | 2017-06-15 |

Family

ID=59059811

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016138721A Active JP6105796B1 (ja) | 2015-11-27 | 2016-07-13 | 偏光子の製造方法及びポリビニルアルコールの検出方法 |

| JP2017039850A Pending JP2017107239A (ja) | 2015-11-27 | 2017-03-02 | 偏光子の製造方法及びポリビニルアルコールの検出方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017039850A Pending JP2017107239A (ja) | 2015-11-27 | 2017-03-02 | 偏光子の製造方法及びポリビニルアルコールの検出方法 |

Country Status (4)

| Country | Link |

|---|---|

| JP (2) | JP6105796B1 (ja) |

| KR (2) | KR101754540B1 (ja) |

| CN (1) | CN106950634B (ja) |

| TW (1) | TWI597485B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111337442A (zh) * | 2020-03-24 | 2020-06-26 | 安徽皖维高新材料股份有限公司 | 一种测量pva光学薄膜溶出量的方法 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7014559B2 (ja) * | 2017-10-02 | 2022-02-01 | 住友化学株式会社 | 偏光フィルムの製造方法 |

| JP7302951B2 (ja) * | 2018-06-28 | 2023-07-04 | 日東電工株式会社 | 偏光子の製造方法及び偏光子の製造装置 |

| CN111122477A (zh) * | 2019-12-20 | 2020-05-08 | 昆山之奇美材料科技有限公司 | 一种偏光板制造工艺中槽液内pva浓度的分析方法 |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3588308B2 (ja) * | 2000-05-01 | 2004-11-10 | 株式会社クラレ | ポリビニルアルコールフィルムの製造法 |

| JP4362211B2 (ja) * | 2000-06-28 | 2009-11-11 | 株式会社クラレ | 偏光フィルムの製造法 |

| WO2004053542A1 (en) * | 2002-12-12 | 2004-06-24 | Sumitomo Chemical Company, Limited | Method for producing polarizing film |

| JP4394431B2 (ja) * | 2003-12-11 | 2010-01-06 | 住友化学株式会社 | 偏光フィルムの製造方法および偏光板の製造方法 |

| TW200741400A (en) * | 2006-02-23 | 2007-11-01 | Tokai Senko K K | Method for monitoring component concentration of dying solution |

| WO2008001640A1 (fr) * | 2006-06-30 | 2008-01-03 | Tokai Senko K.K. | Dispositif de surveillance de concentration de composant de solution colorante, dispositif de contrôle de concentration de composant et dispositif de teinte |

| TW200807208A (en) * | 2006-07-26 | 2008-02-01 | Chi Mei Materials Technology Corp | Feedback method of automatic dye detection and apparatus thereof |

| KR100947938B1 (ko) * | 2007-12-26 | 2010-03-15 | 주식회사 에이스 디지텍 | 편광자의 제조방법 |

| CN101303310B (zh) * | 2008-06-23 | 2010-07-21 | 四川省环境保护科学研究院 | 水质中聚乙烯醇含量的测定方法 |

| KR101229725B1 (ko) * | 2008-07-01 | 2013-02-04 | 동우 화인켐 주식회사 | 편광판 염색액 조성물 농도의 자동관리장치 및 그 방법 |

| JP5414738B2 (ja) * | 2010-09-03 | 2014-02-12 | 日東電工株式会社 | 薄型偏光膜の製造方法 |

| KR20120047499A (ko) * | 2010-11-04 | 2012-05-14 | 동우 화인켐 주식회사 | 편광자 제조방법 |

| JP6063221B2 (ja) * | 2012-11-22 | 2017-01-18 | 上村工業株式会社 | めっき液中の金濃度の定量方法、および金濃度定量装置 |

| JP5648759B2 (ja) * | 2013-02-22 | 2015-01-07 | 栗田工業株式会社 | 溶解物濃度の測定方法 |

| WO2014204132A1 (ko) * | 2013-06-18 | 2014-12-24 | 주식회사 엘지화학 | 광학 물성이 우수한 박형 편광자, 그 제조 방법, 이를 포함하는 편광판 및 디스플레이 장치 |

| KR20150004015A (ko) * | 2013-07-02 | 2015-01-12 | 동우 화인켐 주식회사 | 편광자의 제조방법 |

| WO2015037929A1 (ko) * | 2013-09-12 | 2015-03-19 | 주식회사 엘지화학 | 편광필름의 제조장치 |

| JP5860448B2 (ja) * | 2013-11-14 | 2016-02-16 | 日東電工株式会社 | 偏光膜および偏光膜の製造方法 |

| JP5943444B2 (ja) * | 2015-05-21 | 2016-07-05 | 日東電工株式会社 | 偏光膜および偏光膜の製造方法 |

-

2016

- 2016-07-13 JP JP2016138721A patent/JP6105796B1/ja active Active

- 2016-11-21 TW TW105138065A patent/TWI597485B/zh active

- 2016-11-23 KR KR1020160156285A patent/KR101754540B1/ko active Active

- 2016-11-24 CN CN201611051164.2A patent/CN106950634B/zh active Active

-

2017

- 2017-03-02 JP JP2017039850A patent/JP2017107239A/ja active Pending

- 2017-06-26 KR KR1020170080706A patent/KR20170077100A/ko not_active Withdrawn

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111337442A (zh) * | 2020-03-24 | 2020-06-26 | 安徽皖维高新材料股份有限公司 | 一种测量pva光学薄膜溶出量的方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN106950634B (zh) | 2018-01-26 |

| KR20170077100A (ko) | 2017-07-05 |

| TWI597485B (zh) | 2017-09-01 |

| CN106950634A (zh) | 2017-07-14 |

| JP2017107163A (ja) | 2017-06-15 |

| KR101754540B1 (ko) | 2017-07-05 |

| JP2017107239A (ja) | 2017-06-15 |

| KR20170062391A (ko) | 2017-06-07 |

| TW201809631A (zh) | 2018-03-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN106104325B (zh) | 叠层体、拉伸叠层体、拉伸叠层体的制造方法、使用它们制造包含偏振膜的光学膜叠层体的方法、及偏振膜 | |

| KR101694590B1 (ko) | 편광막 및 편광막의 제조 방법 | |

| JP6914355B2 (ja) | 偏光子および偏光板 | |

| JP6105796B1 (ja) | 偏光子の製造方法及びポリビニルアルコールの検出方法 | |

| KR101696521B1 (ko) | 편광막 및 편광막의 제조 방법 | |

| KR20200015568A (ko) | 편광막, 해당 편광막을 포함하는 편광판, 및 해당 편광판을 포함하는 차량 탑재용 화상 표시 장치 | |

| JP6105795B1 (ja) | 偏光子の製造方法 | |

| TWI710806B (zh) | 偏光膜及其製造方法 | |

| JP6822641B2 (ja) | 偏光子の製造方法およびこれを用いて製造される偏光子 | |

| CN106029755B (zh) | 聚乙烯醇膜及其制造方法 | |

| JP6105794B1 (ja) | 偏光子の製造方法 | |

| TWI548899B (zh) | A method for producing an optical film laminate comprising a polarizing film, and a method of manufacturing the same, wherein the polarizing film | |

| CN106104327B (zh) | 叠层体、拉伸叠层体、拉伸叠层体的制造方法、使用它们制造包含偏振膜的光学膜叠层体的方法、及偏振膜 | |

| KR20180031801A (ko) | 편광판 및 그 제조방법 | |

| TW202032172A (zh) | 偏光件及其製造方法 | |

| JP2017032732A (ja) | 偏光フィルム | |

| JP6534305B2 (ja) | ポリビニルアルコールフィルムの光学斑の評価方法 | |

| CN106802446A (zh) | 偏振片的制造方法 | |

| JP2016022690A (ja) | 積層体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170131 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170302 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6105796 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |