JP5299645B2 - 屈曲振動片および屈曲振動子の製造方法 - Google Patents

屈曲振動片および屈曲振動子の製造方法 Download PDFInfo

- Publication number

- JP5299645B2 JP5299645B2 JP2010018327A JP2010018327A JP5299645B2 JP 5299645 B2 JP5299645 B2 JP 5299645B2 JP 2010018327 A JP2010018327 A JP 2010018327A JP 2010018327 A JP2010018327 A JP 2010018327A JP 5299645 B2 JP5299645 B2 JP 5299645B2

- Authority

- JP

- Japan

- Prior art keywords

- groove

- vibration piece

- hole

- bending vibration

- bending

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005452 bending Methods 0.000 title claims description 180

- 238000004519 manufacturing process Methods 0.000 title claims description 52

- 238000000034 method Methods 0.000 title claims description 14

- 238000005530 etching Methods 0.000 claims description 47

- 239000000758 substrate Substances 0.000 claims description 35

- 238000000059 patterning Methods 0.000 claims description 23

- 230000000149 penetrating effect Effects 0.000 claims description 8

- 239000010453 quartz Substances 0.000 claims description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 6

- 239000010410 layer Substances 0.000 description 15

- 239000000463 material Substances 0.000 description 15

- 229910052751 metal Inorganic materials 0.000 description 13

- 239000002184 metal Substances 0.000 description 13

- 230000000694 effects Effects 0.000 description 10

- 239000013078 crystal Substances 0.000 description 9

- 238000001039 wet etching Methods 0.000 description 8

- 230000004048 modification Effects 0.000 description 7

- 238000012986 modification Methods 0.000 description 7

- 230000005684 electric field Effects 0.000 description 5

- 239000010931 gold Substances 0.000 description 4

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 3

- 239000011651 chromium Substances 0.000 description 3

- 238000001514 detection method Methods 0.000 description 3

- 238000001312 dry etching Methods 0.000 description 3

- 229910000040 hydrogen fluoride Inorganic materials 0.000 description 3

- WSMQKESQZFQMFW-UHFFFAOYSA-N 5-methyl-pyrazole-3-carboxylic acid Chemical compound CC1=CC(C(O)=O)=NN1 WSMQKESQZFQMFW-UHFFFAOYSA-N 0.000 description 2

- 230000001133 acceleration Effects 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 239000012790 adhesive layer Substances 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- GQYHUHYESMUTHG-UHFFFAOYSA-N lithium niobate Chemical compound [Li+].[O-][Nb](=O)=O GQYHUHYESMUTHG-UHFFFAOYSA-N 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 238000004544 sputter deposition Methods 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000005219 brazing Methods 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000006837 decompression Effects 0.000 description 1

- 230000001934 delay Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 238000001020 plasma etching Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000005549 size reduction Methods 0.000 description 1

Images

Landscapes

- Piezo-Electric Or Mechanical Vibrators, Or Delay Or Filter Circuits (AREA)

Description

本発明は、屈曲振動片および屈曲振動子の製造方法に関する。

一般に屈曲振動片は、振動する梁が備えられ、該梁を屈曲振動させて発振させて駆動される。屈曲振動片が駆動されたとき、梁には屈曲の変形が反復して生じる。ある瞬間において、梁が屈曲変形すると、該梁の変形方向側の側面付近の部位には、圧縮の変位が発生しており、その反対側の側面付近の部位には、伸張の変位が発生している。そのため、この瞬間には梁の圧縮された部位の温度は上昇し、伸張された部位の温度は下降する。そして、次の瞬間には、梁は、逆方向に変形して、圧縮部位と伸張部位とが入れ替わる。

ここで、圧縮伸張する部位に着目すると、該部位では、梁の振動にともなって、温度の上昇と下降が繰り返し生じている。したがって、圧縮伸張する部位と他の部位との間に、熱の出入りが生じると、梁の振動のエネルギーが熱エネルギーとして散逸してしまい屈曲振動片の振動のエネルギーの効率が悪化する。このようなエネルギーの損失は、屈曲振動片が小型化するほど顕著となり、屈曲振動片の小型化の際にQ値が小さくなる原因の一つと考えられている。

このような問題に対して、たとえば、実開平02−032229号公報には、圧縮伸張する部位を、構造的に独立させるための表裏で同じ開口面積を有する孔や、圧縮伸張する部位と他の部位との間の熱の出入りを遅延させるような溝が設けられた振動子が開示されている。

屈曲振動片の小型化の要求は高まっており、これに対応するために、梁を非常に細く形成するようになってきた。そのため、振動片の効率を高める目的で、従来のような溝を梁に設けることは非常に困難になってきている。すなわち、このような溝は、細くかつ深く形成することが必要であり、細くなるほど通常のエッチングによって形成することが難しくなるという課題がある。また、梁に表裏で同じ開口面積を有して貫通する孔を設けると、梁の機械的強度が低下してしまうという問題も生じていた。

さらに、梁を細く形成すると、梁に設けられる配線も微細に形成する必要があり、配線の断線や、不必要な短絡を起こしやすくなるというという問題があった。

本発明にかかるいくつかの態様の目的の一つは、エネルギーの損失が少なく、小型化されても製造が容易な、信頼性の高い屈曲振動片およびこれを有する屈曲振動子を提供することにある。

本発明にかかるいくつかの態様の目的の一つは、エネルギーの損失が少なく信頼性の高い屈曲振動片およびこれを有する屈曲振動子の、容易な製造方法を提供することにある。

本発明は上述の課題の少なくとも一部を解決するためになされたものであり、以下の態様または適用例として実現することができる。

[適用例1]

本発明にかかる屈曲振動片の製造方法の一態様は、

基板を加工して、X方向に屈曲振動し前記X方向に直交するY方向に延びる梁を有し、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面の一方に溝が形成され、前記溝の内面から前記Z方向に垂直な面の他方の面まで貫通している貫通孔が形成された屈曲振動片を製造する方法であって、

前記梁の外形形状を形成する外形形成工程と、

前記溝および前記貫通孔を形成する工程と、

を含み、

前記溝および前記貫通孔を形成する工程は、

前記基板の前記Z方向に垂直な面の両方に、マスク層を形成するマスク層形成工程と、

前記基板の前記Z方向に垂直な面の一方の前記マスク層を、前記溝の形状の第1パターンにパターニングする第1パターニング工程と、

前記基板の前記Z方向に垂直な面の他方の前記マスク層を、前記貫通孔となる穴の形状の第2パターンにパターニングする第2パターニング工程と、

前記第1パターンの前記マスク層、および前記第2パターンの前記マスク層により、少なくとも前記穴が前記溝と開通し前記貫通孔になるまで、前記基板をエッチングするエッチング工程と、

を有する。

本発明にかかる屈曲振動片の製造方法の一態様は、

基板を加工して、X方向に屈曲振動し前記X方向に直交するY方向に延びる梁を有し、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面の一方に溝が形成され、前記溝の内面から前記Z方向に垂直な面の他方の面まで貫通している貫通孔が形成された屈曲振動片を製造する方法であって、

前記梁の外形形状を形成する外形形成工程と、

前記溝および前記貫通孔を形成する工程と、

を含み、

前記溝および前記貫通孔を形成する工程は、

前記基板の前記Z方向に垂直な面の両方に、マスク層を形成するマスク層形成工程と、

前記基板の前記Z方向に垂直な面の一方の前記マスク層を、前記溝の形状の第1パターンにパターニングする第1パターニング工程と、

前記基板の前記Z方向に垂直な面の他方の前記マスク層を、前記貫通孔となる穴の形状の第2パターンにパターニングする第2パターニング工程と、

前記第1パターンの前記マスク層、および前記第2パターンの前記マスク層により、少なくとも前記穴が前記溝と開通し前記貫通孔になるまで、前記基板をエッチングするエッチング工程と、

を有する。

本適用例の屈曲振動片の製造方法によれば、X方向に屈曲振動し前記X方向に直交するY方向に延びる梁を有し、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面の一方に溝が形成され、前記溝の内面からZ方向に垂直な面の他方の面まで貫通している貫通孔が形成された、小型な屈曲振動片を容易に製造することができる。すなわち、梁をエッチングして溝を形成する工程において、溝の深い位置にエッチャントが停滞してエッチングの効率が低下することを抑制することができる。また、溝の深い位置に接続する貫通孔を介して、エッチャントを流通させることができる。そのため、溝を細くかつ深く形成することができる。したがって、本適用例の屈曲振動片の製造方法によれば、梁に、細く深い溝を容易に形成することができる。

[適用例2]

本発明にかかる屈曲振動片の製造方法の一態様は、

基板を加工して、X方向に屈曲振動し前記X方向に直交するY方向に延びる梁を有し、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面のそれぞれに溝が形成され、前記梁の前記Z方向に垂直な面のうち、一方の面に形成された前記溝の内面から他方の面に形成された前記溝の内面まで貫通している貫通孔が形成された屈曲振動片を製造する方法であって、

前記梁の外形形状を形成する外形形成工程と、

前記溝および前記貫通孔を形成する工程と、

を含み、

前記溝および前記貫通孔を形成する工程は、

前記基板の前記Z方向に垂直な面の両方に、マスク層を形成するマスク層形成工程と、

前記マスク層を、前記基板の前記Z方向に垂直な面の一方において、前記貫通孔となる穴の形状の第1パターンにパターニングする第1パターニング工程と、

前記第1パターンの前記マスク層により、前記基板を前記Z方向の所定の厚みまでエッチングし前記穴を形成する第1エッチング工程と、

前記第1エッチング工程の後、前記マスク層を、前記基板のZ方向に垂直な面の両方において、前記溝の形状の第2パターンにパターニングする第2パターニング工程と、

前記第2パターンの前記マスク層により、少なくとも前記穴が、前記基板の前記Z方向に垂直な面のうち前記他方の面に形成された前記溝と開通し前記貫通孔になるまで、前記基板をエッチングする第2エッチング工程と、

を有する。

本発明にかかる屈曲振動片の製造方法の一態様は、

基板を加工して、X方向に屈曲振動し前記X方向に直交するY方向に延びる梁を有し、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面のそれぞれに溝が形成され、前記梁の前記Z方向に垂直な面のうち、一方の面に形成された前記溝の内面から他方の面に形成された前記溝の内面まで貫通している貫通孔が形成された屈曲振動片を製造する方法であって、

前記梁の外形形状を形成する外形形成工程と、

前記溝および前記貫通孔を形成する工程と、

を含み、

前記溝および前記貫通孔を形成する工程は、

前記基板の前記Z方向に垂直な面の両方に、マスク層を形成するマスク層形成工程と、

前記マスク層を、前記基板の前記Z方向に垂直な面の一方において、前記貫通孔となる穴の形状の第1パターンにパターニングする第1パターニング工程と、

前記第1パターンの前記マスク層により、前記基板を前記Z方向の所定の厚みまでエッチングし前記穴を形成する第1エッチング工程と、

前記第1エッチング工程の後、前記マスク層を、前記基板のZ方向に垂直な面の両方において、前記溝の形状の第2パターンにパターニングする第2パターニング工程と、

前記第2パターンの前記マスク層により、少なくとも前記穴が、前記基板の前記Z方向に垂直な面のうち前記他方の面に形成された前記溝と開通し前記貫通孔になるまで、前記基板をエッチングする第2エッチング工程と、

を有する。

本適用例の屈曲振動片の製造方法によれば、X方向に屈曲振動し前記X方向に直交するY方向に延びる梁を有し、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面のそれぞれに、互いに反対を向く一対の溝が形成され、一方の前記溝の内面から他方の前記溝の内面まで貫通している貫通孔が形成された、小型な屈曲振動片を容易に製造することができる。すなわち、梁をエッチングして溝を形成する工程において、溝の深い位置にエッチャントが停滞してエッチングの効率が低下することを抑制することができる。また、溝の深い位置に接続する貫通孔を介して、エッチャントを流通させることができる。そのため、溝を細くかつ深く形成することができる。したがって、本適用例の屈曲振動片の製造方法によれば、梁に、細く深い溝を容易に形成することができる。

[適用例3]

適用例1または適用例2において、

前記溝には、前記貫通孔が複数形成されることができる。

適用例1または適用例2において、

前記溝には、前記貫通孔が複数形成されることができる。

本適用例の屈曲振動片の製造方法によれば、溝に貫通孔が複数形成される。そのため、溝の深い位置にエッチャントが停滞してエッチングの効率が低下することを、さらに抑制することができる。

[適用例4]

適用例1ないし適用例3のいずれか一例において、

前記梁には、前記溝が2つ形成されることができる。

適用例1ないし適用例3のいずれか一例において、

前記梁には、前記溝が2つ形成されることができる。

本適用例の屈曲振動片の製造方法によれば、梁に溝が2つ形成された、エネルギーの損失が少ない小型の屈曲振動片を容易に製造することができる

[適用例5]

適用例4において、

2つの前記溝は、前記Z方向に垂直な面の1つに形成されることができる。

適用例4において、

2つの前記溝は、前記Z方向に垂直な面の1つに形成されることができる。

本適用例の屈曲振動片の製造方法によれば、梁のZ方向に垂直な面の1つに溝が2つ形成された、エネルギーの損失が少ない小型の屈曲振動片を容易に製造することができる

[適用例6]

適用例4において、

2つの前記溝は、前記Z方向に垂直な面の2つに1つずつ形成されることができる。

適用例4において、

2つの前記溝は、前記Z方向に垂直な面の2つに1つずつ形成されることができる。

本適用例の屈曲振動片の製造方法によれば、梁のZ方向に垂直な面の2つにそれぞれ溝が1つずつ形成された、エネルギーの損失が少ない小型の屈曲振動片を容易に製造することができる

[適用例7]

適用例1ないし適用例6のいずれか一例において、

前記基板は、水晶で形成されることができる。

適用例1ないし適用例6のいずれか一例において、

前記基板は、水晶で形成されることができる。

本適用例の屈曲振動片の製造方法によれば、よりエネルギーの損失が少なく、小型の屈曲振動片を容易に製造することができる

[適用例8]

本発明にかかる屈曲振動子の製造方法の一態様は、

適用例1ないし適用例7のいずれか一例に記載の屈曲振動片の製造方法を用いる。

本発明にかかる屈曲振動子の製造方法の一態様は、

適用例1ないし適用例7のいずれか一例に記載の屈曲振動片の製造方法を用いる。

本適用例の屈曲振動子の製造方法によれば、X方向に屈曲振動し前記X方向に直交するY方向に延びる梁を有し、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面に溝が形成され、前記溝の内面から前記梁の前記溝が形成された面の反対側の面側まで貫通している貫通孔が形成された、小型な屈曲振動片を容易に製造することができる。すなわち、梁をエッチングして溝を形成する工程において、溝の深い位置にエッチャントが停滞してエッチングの効率が低下することを抑制することができる。また、溝の深い位置に接続する貫通孔を介して、エッチャントを流通させることができる。そのため、溝を細くかつ深く形成することができる。したがって、本適用例の屈曲振動子の製造方法によれば、梁に、細く深い溝を有する屈曲振動片を含む屈曲振動子を容易に製造することができる。

[その他の適用例]

本発明にかかる屈曲振動片は、

基体と、

溝および貫通孔が形成された梁と、

を有し、

前記梁は、前記基体からY方向に延出し、前記Y方向に直交するX方向に屈曲振動し、

前記溝は、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面に形成され、

前記貫通孔は、前記溝の内面から前記梁の前記溝が形成された面の反対側の面側まで貫通している。

本発明にかかる屈曲振動片は、

基体と、

溝および貫通孔が形成された梁と、

を有し、

前記梁は、前記基体からY方向に延出し、前記Y方向に直交するX方向に屈曲振動し、

前記溝は、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面に形成され、

前記貫通孔は、前記溝の内面から前記梁の前記溝が形成された面の反対側の面側まで貫通している。

このような屈曲振動片は、エネルギーの損失が少なく、小型のものを容易に製造することができ、かつ、信頼性が高い。

本発明にかかる屈曲振動片において、

前記溝には、前記貫通孔が複数形成されることができる。

前記溝には、前記貫通孔が複数形成されることができる。

本発明にかかる屈曲振動片において、

前記梁には、前記溝が2つ形成されることができる。

前記梁には、前記溝が2つ形成されることができる。

本発明にかかる屈曲振動片において、

2つの前記溝は、前記Z方向に垂直な面の1つに形成されることができる。

2つの前記溝は、前記Z方向に垂直な面の1つに形成されることができる。

本発明にかかる屈曲振動片において、

2つの前記溝は、前記Z方向に垂直な面の2つに1つずつ形成されることができる。

2つの前記溝は、前記Z方向に垂直な面の2つに1つずつ形成されることができる。

本発明にかかる屈曲振動片において、

前記貫通孔は、一方の前記溝の内面から他方の前記溝の内面まで貫通していることができる。

前記貫通孔は、一方の前記溝の内面から他方の前記溝の内面まで貫通していることができる。

本発明にかかる屈曲振動片において、

前記梁は、前記溝の内面に設けられた第1電極と、前記梁の前記X方向に垂直な面に設けられた第2電極と、前記貫通孔の内面に設けられたプラグと、を有することができる。

前記梁は、前記溝の内面に設けられた第1電極と、前記梁の前記X方向に垂直な面に設けられた第2電極と、前記貫通孔の内面に設けられたプラグと、を有することができる。

本発明にかかる屈曲振動片において、

前記基体および前記梁は、水晶で形成されることができる。

前記基体および前記梁は、水晶で形成されることができる。

本発明にかかる屈曲振動片において、

前記梁は、前記基体から2本並列して延出した片持ち梁である、音叉型とすることができる。

前記梁は、前記基体から2本並列して延出した片持ち梁である、音叉型とすることができる。

本発明にかかる屈曲振動片において、

前記基体は、基部および前記基部から互いに反対方向に延出した1対の連結部を有し、

前記基部から互いに反対方向に延出した1対の検出用の前記梁と、

各前記連結部から互いに反対方向に延出した2対の駆動用の前記梁と、

を有することができる。

前記基体は、基部および前記基部から互いに反対方向に延出した1対の連結部を有し、

前記基部から互いに反対方向に延出した1対の検出用の前記梁と、

各前記連結部から互いに反対方向に延出した2対の駆動用の前記梁と、

を有することができる。

本発明にかかる屈曲振動片において、

前記基体を2つ有することができ、

前記梁は、2つの前記基体により両端が支持され、2本並列して形成され、

各前記梁には、前記溝が4つ形成され、

4つの前記溝は、前記Z方向に垂直な面の2つに2つずつ形成されることができる。

前記基体を2つ有することができ、

前記梁は、2つの前記基体により両端が支持され、2本並列して形成され、

各前記梁には、前記溝が4つ形成され、

4つの前記溝は、前記Z方向に垂直な面の2つに2つずつ形成されることができる。

本発明にかかる屈曲振動片において、

前記基体は、周囲を枠部が取り囲んだ開口部を有するフレーム状の形状であり、

前記梁は、前記基体の前記枠部に両端が支持され、前記開口部の内側に、2本並列して形成された、双音叉型とすることができる。

前記基体は、周囲を枠部が取り囲んだ開口部を有するフレーム状の形状であり、

前記梁は、前記基体の前記枠部に両端が支持され、前記開口部の内側に、2本並列して形成された、双音叉型とすることができる。

本発明にかかる屈曲振動片において、

前記貫通孔は、互いに反対を向く一方の前記溝の内面から他方の前記溝の内面まで貫通していることができる。

前記貫通孔は、互いに反対を向く一方の前記溝の内面から他方の前記溝の内面まで貫通していることができる。

本発明にかかる屈曲振動子は、

上述の屈曲振動片と、

前記屈曲振動片を収納するケース体と、

前記ケース体を封止する蓋体と、

を含む。

上述の屈曲振動片と、

前記屈曲振動片を収納するケース体と、

前記ケース体を封止する蓋体と、

を含む。

このような屈曲振動子は、エネルギーの損失が少なく、小型なものを容易に製造することができ、かつ信頼性が高い。

本発明の屈曲振動片は、溝および貫通孔が形成された梁を有するため、該溝の形成が容易であり、かつ、エネルギーの損失が少なく、小型化が容易である。

以下に本発明の好適な実施形態について、図面を参照しながら説明する。なお、以下の実施形態は、本発明の一例を説明するものである。

1.屈曲振動片

本発明にかかる屈曲振動片の実施形態としては、単梁型、音叉型、双音叉型、またはこれらを組み合わせた型式(いわゆるダブルT型等)の屈曲振動片を例示することができる。以下、これらの実施形態のうち、音叉型の屈曲振動片、双音叉型の屈曲振動片、およびダブルT型の屈曲振動片の実施形態を例にとって順次説明する。

本発明にかかる屈曲振動片の実施形態としては、単梁型、音叉型、双音叉型、またはこれらを組み合わせた型式(いわゆるダブルT型等)の屈曲振動片を例示することができる。以下、これらの実施形態のうち、音叉型の屈曲振動片、双音叉型の屈曲振動片、およびダブルT型の屈曲振動片の実施形態を例にとって順次説明する。

1.1.音叉型の屈曲振動片

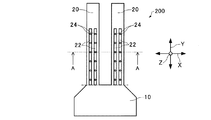

図1〜図14は、本実施形態にかかる屈曲振動片の例を示す模式図である。図1〜図14は、屈曲振動片が、音叉型である場合について例示している。図1は、本実施形態にかかる屈曲振動片100を模式的に示す平面図である。図2〜図4は、それぞれ屈曲振動片100の梁の形状の例を模式的に示す断面図である。図5は、本実施形態にかかる屈曲振動片200を模式的に示す平面図である。図6および図7は、それぞれ屈曲振動片200の梁の形状の例を模式的に示す断面図である。図8は、本実施形態にかかる屈曲振動片300を模式的に示す平面図である。図9および図10は、それぞれ屈曲振動片300の梁の形状の例を模式的に示す断面図である。図11は、本実施形態にかかる屈曲振動片400を模式的に示す平面図である。図12〜図14は、それぞれ屈曲振動片400の梁の形状の例を模式的に示す断面図である。なお、各断面図は、対応する各平面図に描いたA−A線の断面に相当する。また、各平面図、および各断面図における左側の梁の断面は、電極を省略して描いてある。図15は、梁20に印加される電界を説明する模式図である。

図1〜図14は、本実施形態にかかる屈曲振動片の例を示す模式図である。図1〜図14は、屈曲振動片が、音叉型である場合について例示している。図1は、本実施形態にかかる屈曲振動片100を模式的に示す平面図である。図2〜図4は、それぞれ屈曲振動片100の梁の形状の例を模式的に示す断面図である。図5は、本実施形態にかかる屈曲振動片200を模式的に示す平面図である。図6および図7は、それぞれ屈曲振動片200の梁の形状の例を模式的に示す断面図である。図8は、本実施形態にかかる屈曲振動片300を模式的に示す平面図である。図9および図10は、それぞれ屈曲振動片300の梁の形状の例を模式的に示す断面図である。図11は、本実施形態にかかる屈曲振動片400を模式的に示す平面図である。図12〜図14は、それぞれ屈曲振動片400の梁の形状の例を模式的に示す断面図である。なお、各断面図は、対応する各平面図に描いたA−A線の断面に相当する。また、各平面図、および各断面図における左側の梁の断面は、電極を省略して描いてある。図15は、梁20に印加される電界を説明する模式図である。

本実施形態の屈曲振動片は、基体10と、梁20と、を有する。各図に例示した屈曲振動片100〜400は、2本の梁20を有している。2本の梁20は、これらが互いに近づいたり離れたりする方向に振動する。

基体10は、屈曲振動片100〜400の基部として機能することができる。基体10は、屈曲振動片100〜400をパッケージに固定するための部分として、または梁20に形成される電極を外部に取り出すためのパッドを形成する部分として機能することができる。基体10は、梁20と一体であることができる。基体10の形状は、任意であり、図示のような略直方体の形状であってもよく、梁20の周囲を取り囲むフレーム状の形状で、梁20が該フレーム内に支持されるように形成されてもよい。基体10は、Z方向に厚みを有し、Z方向に直交するXY平面に平行な方向に展開された基板状の形状であってもよい(Z方向およびXY平面は、後述する梁20の説明において定義するものと同様でもよい。)。基体10の厚みは、梁20と同じでも異なってもよい。基体10は、圧電性を有していてもよい。基体10の材質は任意であるが、後述する梁20と一体的に形成される場合は、梁20と同じ材質、たとえば、水晶、タンタル酸リチウム、ニオブ酸リチウム等の圧電材料で形成されることができる。

梁20は、基体10から延出している。本明細書では、梁20の延出する方向をY方向とする。梁20は、基体10からY方向に延出し、Y方向に直交するX方向に屈曲振動する。したがって、梁20は、XY平面内で屈曲振動するといえる。また、本明細書では、X方向およびY方向に直交する方向をZ方向と称する。梁20は、屈曲振動片100〜400の振動部として機能することができる。梁20は、柱状の形状を有し、たとえば、梁20のZX平面で切った断面の形状は、多角形、四角形等とすることができる。図示の例では、梁20のZX平面で切った断面の輪郭の包絡線の形状は、およそ正方形となっている。梁20は、製造が容易となる点で、四角柱の形状を有することがより好ましい。梁20は、電圧信号が印加されたときに屈曲振動可能な、圧電性を有する材質で形成される。梁20の材質としては、水晶、タンタル酸リチウム、ニオブ酸リチウム等を挙げることができる。梁20は、いずれの材料で形成されても、該材料の結晶の方位や、梁20に形成される電極の配置、駆動方法等を適宜選択して、X方向に屈曲振動するように形成される。梁20を水晶で形成する場合には、梁20は、たとえば、Z板と称する法線方向が水晶の結晶のZ軸近傍となっている基板をパターニングして形成することができる。

梁20は、溝22および貫通孔24を有する。

溝22は、梁20のZ方向に垂直な面に形成される。溝22は、Z方向に深さを有する有底での窪みである。溝22の形状は任意であるが、溝22の深さは梁のZ方向の厚みの10〜90%であることが好ましい。また、溝22の深さは、溝22の中で分布を有していてもよい。溝22の平面形状は、図1の例では、梁20の長さ方向に延びた細長い矩形形状を有しているが、これに限定されず、円形、長円形、楕円形などであってもよい。溝22の平面形状が細長い形状であれば、溝22の両側の梁20の部位間の熱伝導をより効率よく抑制することができる。溝22の平面的な大きさは、たとえば、梁20の長さに対して、10〜80%とすることができる。溝22が設けられる位置は、梁20の基体10と接続している側に偏って設けられることが好ましい。このようにすれば、梁20が屈曲したときに変形量の大きい領域に溝22が形成されることができ、しかも梁20の先端付近に質量を残存させることができる。また、電極の引き回し等の関係や、梁20の先端に重りとなる材料を付着させ、屈曲振動片100〜400の周波数調整を行う必要がある場合には梁20の長さ全体にわたって溝22を設ける必要はない。

溝22の断面形状は、図2、6、8、12に例示するように、矩形の形状を有することができる。また、溝22の断面形状は、図3、4、7、10、13、14に例示するように、非対称な形状を有していてもよい。溝22は、断面が例示した形状のいずれであっても熱伝導経路を長くする等の効果を奏することができる。

溝22の作用機能の一つとしては、梁20に発生する熱の移動を制限することが挙げられる。また、溝22の他の作用機能の一つとしては、溝22内に形成された電極を利用することによって、梁20を構成する圧電材料に印加される電界の強度を大きくすることが挙げられる。さらに、溝22の他の作用機能の一つとしては、有底であるため、梁20の屈曲に対する機械的強度を維持できることが挙げられる。

溝22は、梁20に対して、1個または複数個形成されることができる。たとえば、溝22は、図1〜図4に例示するように、1本の梁20に1つ形成されることができる。また、溝22は、図5〜図14に例示するように、1本の梁20に対して2つ形成されることができる。溝22が1本の梁20に対して2つ形成される場合は、梁20のZ方向に垂直な面の一方に2つ形成されてもよいし(図5〜7参照)、梁20のZ方向に垂直な面の両方に1つずつ形成されてもよい(図8〜図14参照)。

貫通孔24は、溝22の内面から梁20の溝22が形成された面の反対側の面側まで貫通している。ここで貫通孔24が、溝22の内面から反対側の「面側」まで貫通するとは、該反対側の面が別の溝等が形成されるなどして凹凸を有する場合であっても、貫通孔24が溝22の内面から、その面に至るように形成されることをいう。したがって、貫通孔24は、Z軸に直交する面の凹んだ部位に貫通することを含み、溝22の内面から反対側の「面」まで貫通するということには限定されない。

貫通孔24は、1つの溝22に対して1個または複数個設けられる。貫通孔24は、溝22の内面において、溝22の深さ方向の深い位置に設けられることが好ましい。このようにすれば、溝22の形成をより容易にすることができる(詳細は後述する。)。貫通孔24の平面形状は、図示の例ではいずれも円形であるが、これに限定されない。また、貫通孔24の平面的な大きさは、溝22が有底となる限り任意である。もっとも、貫通孔24の平面的な大きさは、梁20の機械的強度を損なわない程度に小さいことがより好ましい。貫通孔24が複数設けられる場合、各貫通孔24は、溝22を形成するときの効率を考慮して配置されることができる。貫通孔24の内側の面には、導電性のプラグ36が設けられてもよい。

貫通孔24の作用機能の一つとしては、梁20を加工して、溝22を形成するときのエッチングの効率を高めることが挙げられる。すなわち、梁20をウエットエッチングによって加工して溝22を形成するとき、溝22の深い位置にエッチャントが停滞してエッチングの効率が低下することを抑制することができる。このとき、エッチャントは、貫通孔24を介して流通することができるため、溝22を細くかつ深く形成することができる。このような効果は、屈曲振動片100〜400が小型化され、各梁20が細く形成されるほど顕著となる。したがって、貫通孔24は、屈曲振動片100〜400の小型化を容易にするという効果を有する。

また貫通孔24の他の作用機能の一つとしては、貫通孔24の配置を選択することにより溝22の断面形状を制御することができる点が挙げられる。このことについて、図3および図4を用いて説明する。図に示すように、梁20の材質によっては、ウエットエッチングのエッチング速度が異方性を有する場合がある。このような場合としては、たとえば、梁20が水晶で形成され、梁20のZ方向に、水晶のZ軸近傍が向いている場合などがある。このようなとき、図3に示すように特定の方向のエッチング速度が他の方向よりも小さくなって、溝22の断面形状が三角形に近づいた形状になることがある。このとき溝22の形成が容易となるという貫通孔24の効果は奏せられるが、さらに、貫通孔24の形成される位置を選ぶことにより、溝22の断面形状を矩形に近づけさせることができる。すなわち、図4に示すように、あらかじめ溝22を形成するときのエッチングの異方性を考慮して、貫通孔24を配置することによって、溝22に断面形状を矩形に近づけることができる。これは、貫通孔24により、エッチャントが流通するため、貫通孔24付近のエッチング速度が他の部位より相対的に高くなることを利用している。図13および図14は、溝22が対向して2つ形成された例であるが、貫通孔24の配置を選択することにより、同様の効果を得ることができることを示す。

さらに、貫通孔24の他の作用機能としては、貫通孔24内にプラグ36を形成することにより、溝22の内側に形成された電極の剥がれを防止することができること、および貫通孔24を介して梁20の表裏面の電極を接続することができることが挙げられる。

梁20は、電極を有することができる。たとえば、梁20は、各断面図の右側の図に示したように、溝22の内面に第1電極32、および梁20のX方向に垂直な表面に第2電極34を有することができる。第1電極32および第2電極34は、梁20のZ方向に垂直な面に及んで形成されていてもよい。第1電極32および第2電極34は、図示せぬ外部回路素子等に接続されることができる。第1電極32および第2電極34は、駆動用電極および/または検出用電極として機能することができる。たとえば、第1電極32および第2電極34に交流信号を入力したとき、第1電極32が第2電極34よりも電位が高い瞬間には、図15に示すように、梁20のX方向の両端付近に互いに反対方向に電界が印加され梁20が屈曲し、第1電極32が第2電極34よりも電位が低い瞬間には、逆方向に梁20が屈曲することができる。溝22は、このような電極の配置を可能にし、対向する電極間の距離を小さくすることができ、梁20を構成する圧電材料に印加される電界の強度を大きくすることができる。第1電極32および第2電極34は、たとえば、CrおよびAuの積層構造とすることができる。

プラグ36は、貫通孔24の内面に形成されることができる。プラグ36は、導電性を有することができ、たとえば、Au等の金属で形成される。プラグ36は、図示の例のように、貫通孔24内を埋めるように形成されてもよい。また、プラグ36は、図示の例のように第1電極32と接触していない側の面にはみ出すように形成されてもよい。

溝22が梁20のZ方向に垂直な面の一方のみに形成される場合(図2〜4、6、7)であって、貫通孔24の内面にプラグ36が形成されるとき、第1電極32およびプラグ36は、接続されてもよい。このようにすれば、第1電極32が溝22の内面から剥がれることを抑制する効果が得られる。この場合、プラグ36が第1電極32と接触していない側の面に、はみ出すように形成されると、該はみ出した部分が、アンカーとなって前記効果をさらに高めることができる。

溝22が梁20のZ方向に垂直な面の両方に形成される場合(図9、10、12〜14)であって、貫通孔24の内面にプラグ36が形成されるとき、第1電極32およびプラグ36は、接続されてもよい。このようにすれば、第1電極32が溝22の内面から剥がれることを抑制することができるとともに、第1電極32の配線の引き回しを容易化することができる。すなわち、梁20の両面の第1電極32を同電位としたいとき、振動片の表面に形成される配線を、プラグ36を利用することによって簡略化することができる。したがって、プラグ36を配線に利用することにより、配線の断線や短絡等の不具合を低減することができる。

以上のように、本実施形態の音叉型の屈曲振動片100〜400は、梁20に溝22が形成されているためエネルギーの損失が少なく、梁20に貫通孔24が形成されているため小型のものを容易に製造することができる。また、本実施形態の音叉型の屈曲振動片100〜400は、貫通孔24の内壁にプラグ36を設けることにより、電極の剥がれ、断線、短絡等の不具合が抑制され、信頼性が向上する。音叉型の屈曲振動片100〜400は、たとえば、基準信号を発生させることができ、時計や情報通信機器などに利用することができる。

1.2.ダブルT型の屈曲振動片

図16は、本実施形態にかかる屈曲振動片の一例である屈曲振動片500を例示する平面図である。図16は、屈曲振動片が、ダブルT型である場合について例示している。

図16は、本実施形態にかかる屈曲振動片の一例である屈曲振動片500を例示する平面図である。図16は、屈曲振動片が、ダブルT型である場合について例示している。

屈曲振動片500は、基体10と溝22および貫通孔24が形成された梁20と、を有する。

梁20は、屈曲振動片100〜400の梁20と同様であり、形成される溝22および貫通孔24も、既に説明した溝22および貫通孔24と同様である。よって、屈曲振動片500は、基体10の構成、並びに梁20の設けられる位置および機能が、屈曲振動片100〜400の基体10および梁20と異なる以外は、屈曲振動片100〜400と同様であるため、重複する内容については説明を省略する。

屈曲振動片500の基体10は、基部12および1対の連結部14を有する。基部12は、屈曲振動片500の重心位置を含んで形成される。基部12は、屈曲振動片500を支持する機能を有することができる。基部12は、図示の例では矩形の平面形状を有しているが、これに限定されない。

1対の連結部14は、基部12から互いに反対方向に延出している。連結部14は、梁20の延出する方向(Y方向)に直交する方向(X方向)に延出している。連結部14は、駆動用の梁20を支持する機能を有する。連結部14は、図示の例では矩形の平面形状を有しているが、これに限定されない。

屈曲振動片500は、基部12から互いに反対方向に延出した1対の検出用の梁26(20)と、連結部14から互いに反対方向に延出した2対の駆動用の梁28(20)と、を有する。屈曲振動片500が有する梁20は、いずれもY方向に延出しX方向に屈曲振動する。なお、ダブルT型とは、駆動用の梁28(20)が連結部14から延出した形状がアルファベットのTの形状となり、このようなTの形状が2つ連結した形状であることに由来した型式を称している。ダブルT型の名称によっては、本実施形態の屈曲振動片500の形状はなんら限定されない。

以上説明した屈曲振動片500は、屈曲振動片100〜400と同様に、梁20に溝22が形成されているためエネルギーの損失が少なく、梁20に貫通孔24が形成されているため小型のものを容易に製造することができる。また、屈曲振動片500は、貫通孔24の内壁にプラグ36を設けることにより、電極の剥がれ、断線、短絡等の不具合が抑制され、信頼性が向上する。屈曲振動片500は、たとえば、加速度や角加速度を検出することができ、デジタルカメラや自動車などに利用することができる。

1.3.双音叉型の屈曲振動片

図17は、本実施形態にかかる屈曲振動片の一例である屈曲振動片600を例示する平面図である。図17は、屈曲振動片が、双音叉型である場合について例示している。

図17は、本実施形態にかかる屈曲振動片の一例である屈曲振動片600を例示する平面図である。図17は、屈曲振動片が、双音叉型である場合について例示している。

屈曲振動片600は、基体10を2つ有する。屈曲振動片600の各基体10は、屈曲振動片100〜400の基体10と実質的に同様である。屈曲振動片600の基体10は、図17の破線で示すように、周囲を枠部16が取り囲んだ開口部18を有するフレーム状(額縁状)の形状を有していてもよい。図示の例では、枠部16は矩形であるが、これに限定されない。枠部16を設ける場合、2つの基体10は、互いに枠部16によって一体化される。またこの場合、梁620は、基体10の枠部16に両端が支持され、開口部18の内側に、2本並列して架橋するように形成されることができる。枠部16は、基体10と同じ材質で形成することができる。基体10が枠部16を有すると、屈曲振動片600の強度を向上させることができ、屈曲振動片600の取り扱い等を容易にすることができる。

屈曲振動片600は、並列して形成された2本の梁620を有する。各梁620は、2つの基体10により両端が支持される。図示の例では、各梁620には、溝22が4つ形成され、4つの溝22は、Z方向に垂直な面の2つに2つずつ形成されている。

屈曲振動片600の2本の梁620は、屈曲振動片100〜400の梁20が2本ずつ互いに対向して接続されている態様と考えることができる。各梁620の延出する方向および振動する方向は、梁20と実質的に同様である。

梁620は、基体10からY方向に延出しX方向に屈曲振動する。また、梁620は、溝622および貫通孔624を有する。

屈曲振動片600では、図17に示すように、各梁620には、溝622が4つ形成され、4つの溝622は、Z方向に垂直な面の2つに2つずつ形成される。4つの溝622の平面的な大きさの合計は、たとえば、梁620の長さに対して、10〜80%とすることができる。各溝622が設けられる位置は、梁620の基体10と接続している側に偏って設けられることが好ましい。このようにすれば、梁620が屈曲したときに変形量の大きい領域に溝622が形成されることができ、梁620の中央付近に質量を残存させることができる。また、電極の引き回し等の関係や、梁620の先端に重りとなる材料を付着させ、屈曲振動片600の周波数調整を行う必要がある場合には梁620の長さ全体にわたって溝622を設ける必要はない。

溝622の断面形状および作用機能については、屈曲振動片100〜400の梁20が有する溝22と実質的に同様である。

貫通孔624は、溝622の内面から梁620の溝622が形成された面の反対側の面側まで貫通しており、屈曲振動片100〜400の梁20が有する溝24と機能、作用および効果は同様であるため、説明を省略する。

以上説明した屈曲振動片600は、屈曲振動片100〜400と同様に、梁620に溝622が形成されているためエネルギーの損失が少なく、梁620に貫通孔624が形成されているため小型のものを容易に製造することができる。また、屈曲振動片600は、貫通孔624の内壁にプラグを設けることにより、電極の剥がれ、断線、短絡等の不具合が抑制され、信頼性が向上する。屈曲振動片600は、たとえば、Y方向の応力を検出することができ、圧力センサーなどに利用することができる。

2.屈曲振動片の製造方法

本実施形態の屈曲振動片は、たとえば以下のように製造されることができる。図18〜図27は、本実施形態の屈曲振動片の製造工程を模式的に示す断面図である。以下は、製造方法の一例である。

本実施形態の屈曲振動片は、たとえば以下のように製造されることができる。図18〜図27は、本実施形態の屈曲振動片の製造工程を模式的に示す断面図である。以下は、製造方法の一例である。

図18に示すように、まず、水晶のZ板の基板1を準備する。この水晶のZ板は、上述したように、水晶の単結晶から切り出す際、X軸、Y軸及びZ軸からなる直交座標系において、X軸回りに、X軸とY軸とからなるXY平面を反時計方向に1〜5度程度傾けたものとすることができる。

次に、基板1の表面および裏面に図示しないスパッタ装置でCr(クロム)、Au(金)の積層構造の金属膜2を形成する。そして、このように形成した金属膜2をフォトリソグラフィーにてレジスト層3等によりパターニングする(図18参照)。このパターニングは、製造しようとする屈曲振動片の外形形状になっている。

次に、図19に示すように、金属膜2のパターンによって、上述した各平面図に示す屈曲振動片の外形を形成する。このとき、基板1のエッチングは、たとえばフッ化水素水溶液を用いて行うことができる。図19には、この状態の梁20または梁620の断面を示した。

以下、貫通孔が、溝の内面と梁の反対側の面とを接続する場合、および、貫通孔が、溝の内面と、反対側の面に形成された他の溝の内面とを接続する場合に分けて説明する。

貫通孔が、溝の内面と梁の反対側の面とを接続する場合は、図20に示すように、溝および貫通孔の形状に対応するように、金属膜2をパターニングする。このパターニングは、あらかじめ金属膜2上にパターニングされたレジストマスクを形成して行ってもよい。このパターニングは、梁20(620)の溝22(622)を形成する側の面に、溝22(622)のパターンを形成し、反対側の面に貫通孔24(624)のパターンを形成するようにする(図22参照)。

次に、図21、図22に示すように、溝22(622)および貫通孔24(624)をエッチングして形成する。このエッチングは、フッ化水素等によるウエットエッチングによって行うことができる。ウエットエッチングによれば、エッチング速度が大きく、エッチング時間を短縮することができる。この工程のエッチング途中の様子を図21に示した。本工程のエッチングによって、図21に示すように、溝のエッチング先端と貫通孔のエッチング先端が梁の途中で出会うことになる。この例では、溝および貫通孔のエッチングを同時に行っているが、貫通孔24(624)となる穴を先に形成しておいてもよい。このようにして、図22に示すような、貫通孔が、溝の内面と梁の反対側の面とを接続する態様の屈曲振動片を製造することができる。

一方、貫通孔が、溝の内面と、反対側の面に形成された他の溝の内面とを接続する場合は、図19のように屈曲振動片の外形が形成された後、図23に示すように、梁20(620)のZ方向に直交する面の片方の金属膜2をパターニングする。このパターニングは、貫通孔24(624)が形成される位置に対応している。このパターニングは、あらかじめ金属膜2上にパターニングされたレジストマスクを形成して行ってもよい。

次に、図24に示すように、金属膜2をマスクとして、貫通孔24(624)となる穴を形成する。ここで形成される穴の深さは、たとえば、梁20(620)のZ方向の厚みの5〜95%とすることができる。この工程は、ドライエッチングまたはウエットエッチングによって行うことができる。本工程をドライエッチングにより行うと、エッチング速度の異方性が小さいため、より等方的な穴を形成することができる。ドライエッチングの方法としては、たとえば、プラズマエッチングが挙げられる。

続いて、図25に示すように、溝22(622)を形成するために、金属膜2をさらにパターニングする。そして、図26、図27に示すように、溝22(622)をエッチングして形成する。このエッチングは、フッ化水素等によるウエットエッチングによって行うことができる。ウエットエッチングによれば、エッチング速度が大きく、エッチング時間を短縮することができる。この工程のエッチング途中の様子を図26に示した。この工程では、先に形成した貫通孔24(624)となる穴は、その形状を保つようにして同時にエッチングされることができる。したがって、本工程のエッチングによって、図26に示すように、溝のエッチング先端と貫通孔となる穴のエッチング先端が梁の途中で出会うことになる。このようにして、図27に示すような、貫通孔が、溝の内面と、反対側の面に形成された他の溝の内面とを接続する態様の屈曲振動片を製造することができる。

なお、上述の例において、貫通孔24(624)となる穴の深さは、溝22(622)のエッチングのときに、エッチャントの停滞を生じる深さとなったときに、該穴が接続するように設計することができる。このようにすれば、貫通孔24(624)となる穴を形成するために要する時間と、溝22(622)を形成するために要する時間との合計の時間を最適化(最短化)することができる。

以上例示した方法により、本実施形態の屈曲振動片を製造することができる。本実施形態の屈曲振動片の製造方法は、必要に応じて、電極を形成する工程を含むことができる。電極は、たとえば、屈曲振動片の全面に金属層をスパッタ等で形成し、これをパターニングして形成することができる。

本実施形態の屈曲振動片の製造方法は、以下の特徴を有する。梁20(620)をウエットエッチングして溝22(622)を形成する工程において、溝22(622)の深い位置にエッチャントが停滞してエッチングの効率が低下することを抑制することができる。すなわち、溝22(622)の深い位置に接続する貫通孔24(624)を介して、エッチャントを流通させることができる。そのため、溝22(622)を細くかつ深く形成することができる。したがって、本実施形態の屈曲振動片の製造方法によれば、梁に、細く深い溝を容易に形成することができる。よって、本実施形態の屈曲振動片の製造方法によれば、小型の屈曲振動片を容易に製造することができる。

3.屈曲振動子

図28は、本実施形態にかかる屈曲振動子の例である屈曲振動子1000を模式的に示す断面図である。本実施形態の屈曲振動子1000は、上述の屈曲振動片のいずれか1つと、ケース体700と、蓋体800と、を有する。図示の例では、屈曲振動子1000は、屈曲振動片100を有している。

図28は、本実施形態にかかる屈曲振動子の例である屈曲振動子1000を模式的に示す断面図である。本実施形態の屈曲振動子1000は、上述の屈曲振動片のいずれか1つと、ケース体700と、蓋体800と、を有する。図示の例では、屈曲振動子1000は、屈曲振動片100を有している。

ケース体700は、屈曲振動片を収容することができる容器状の形状を有する。ケース体700の平面的な形状は、限定されない。ケース体700の上部は、屈曲振動子をケース体700の内部に入れることができる程度の開口を有している。ケース体700の開口は、蓋体800によって気密封止されることができる。ケース体700は、図示のように、内側および外側の面に外部接続用の配線50を有してもよい。またケース体700は、図示のようにスルーホール60を有してもよく、ケース体700の内部と外部とをスルーホール60を介して電気的に接続することができるようにしてもよい。ケース体700の材質は、セラミック、ガラス等の無機材料であることができる。

蓋体800は、ケース体700の上部の開口を封止する平板形状を有する。蓋体800の平面形状は、ケース体700の開口を封止できるかぎり任意である。蓋体800の材質としては、セラミック、ガラス、金属等が挙げられる。ケース体700と蓋体800との接着は、たとえば、プラズマ溶接、シーム溶接、超音波接合、または接着剤等を用いて行われることができる。ケース体700および蓋体800によって形成される空洞70は、屈曲振動片が動作するための空間となる。また、空洞70は、密閉されることができるため、屈曲振動片を減圧空間や不活性ガス雰囲気に設置することができる。

屈曲振動片は、ケース体700および蓋体800によって形成される空洞70内に備えられる。屈曲振動片は、空洞70内の壁面(図示の例では、ケース体700の底面)に、たとえば、接着剤、ペースト、ロウ材等によって固定されることができる。図示の例では、屈曲振動片は、ケース体700の底面に、接着剤層80によって固定されている。図示の例では、屈曲振動片は、基体10が固定され、片持ち梁状に支持されている。

以上のような屈曲振動子1000は、本実施形態にかかる屈曲振動片を有している。そのため、エネルギーの損失が少なく、小型のものを容易に製造することができる。また、屈曲振動子1000は、本実施形態にかかる屈曲振動片を有しているため、信頼性が高い。屈曲振動子1000は、広範な分野の製品に利用することができる。

本発明は、上述した実施形態に限定されるものではなく、さらに種々の変形が可能である。たとえば、本発明は、実施形態で説明した構成と実質的に同一の構成(たとえば、機能、方法および結果が同一の構成、あるいは目的および効果が同一の構成)を含む。また、本発明は、実施形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施形態で説明した構成と同一の作用効果を奏する構成または同一の目的を達成することができる構成を含む。また、本発明は、実施形態で説明した構成に公知技術を付加した構成を含む。

本発明にかかる屈曲振動片は、エネルギーの損失が少なく、信頼性が高く、しかも小型化が容易である。したがって、広範な分野の製品に搭載することで、より小型で高性能な製品を提供できる。

1…基板、2…金属膜、3…レジスト層、10…基体、12…基部、14…連結部、

16…枠部、18…開口部、20,26,28…梁、22…溝、24…貫通孔、

30…電極、32…第1電極、34…第2電極、36…プラグ、50…配線、

60…スルーホール、70…空洞、80…接着剤層、

100,200,300,400,500,600…屈曲振動片、620…梁、

622…溝、624…貫通孔、700…ケース体、800…蓋体、1000…屈曲振動子

16…枠部、18…開口部、20,26,28…梁、22…溝、24…貫通孔、

30…電極、32…第1電極、34…第2電極、36…プラグ、50…配線、

60…スルーホール、70…空洞、80…接着剤層、

100,200,300,400,500,600…屈曲振動片、620…梁、

622…溝、624…貫通孔、700…ケース体、800…蓋体、1000…屈曲振動子

Claims (8)

- 基板を加工して、X方向に屈曲振動し前記X方向に直交するY方向に延びる梁を有し、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面の一方に溝が形成され、前記溝の内面から前記Z方向に垂直な面の他方の面まで貫通している貫通孔が形成された屈曲振動片を製造する方法であって、

前記梁の外形形状を形成する外形形成工程と、

前記溝および前記貫通孔を形成する工程と、

を含み、

前記溝および前記貫通孔を形成する工程は、

前記基板の前記Z方向に垂直な面の両方に、マスク層を形成するマスク層形成工程と、

前記基板の前記Z方向に垂直な面の一方の前記マスク層を、前記溝の形状の第1パターンにパターニングする第1パターニング工程と、

前記基板の前記Z方向に垂直な面の他方の前記マスク層を、前記貫通孔となる穴の形状の第2パターンにパターニングする第2パターニング工程と、

前記第1パターンの前記マスク層、および前記第2パターンの前記マスク層により、少なくとも前記穴が前記溝と開通し前記貫通孔になるまで、前記基板をエッチングするエッチング工程と、

を有する、屈曲振動片の製造方法。 - 基板を加工して、X方向に屈曲振動し前記X方向に直交するY方向に延びる梁を有し、前記梁の前記X方向および前記Y方向に直交するZ方向に垂直な面のそれぞれに溝が形成され、前記梁の前記Z方向に垂直な面のうち、一方の面に形成された前記溝の内面から他方の面に形成された前記溝の内面まで貫通している貫通孔が形成された屈曲振動片を製造する方法であって、

前記梁の外形形状を形成する外形形成工程と、

前記溝および前記貫通孔を形成する工程と、

を含み、

前記溝および前記貫通孔を形成する工程は、

前記基板の前記Z方向に垂直な面の両方に、マスク層を形成するマスク層形成工程と、

前記マスク層を、前記基板の前記Z方向に垂直な面の一方において、前記貫通孔となる穴の形状の第1パターンにパターニングする第1パターニング工程と、

前記第1パターンの前記マスク層により、前記基板を前記Z方向の所定の厚みまでエッチングし前記穴を形成する第1エッチング工程と、

前記第1エッチング工程の後、前記マスク層を、前記基板のZ方向に垂直な面の両方において、前記溝の形状の第2パターンにパターニングする第2パターニング工程と、

前記第2パターンの前記マスク層により、少なくとも前記穴が、前記基板の前記Z方向に垂直な面のうち前記他方の面に形成された前記溝と開通し前記貫通孔になるまで、前記基板をエッチングする第2エッチング工程と、

を有する、屈曲振動片の製造方法。 - 請求項1または請求項2において、

前記溝には、前記貫通孔が複数形成される、屈曲振動片の製造方法。 - 請求項1ないし請求項3のいずれか一項において、

前記梁には、前記溝が2つ形成される、屈曲振動片の製造方法。 - 請求項4において、

2つの前記溝は、前記Z方向に垂直な面の1つに形成される、屈曲振動片の製造方法。 - 請求項4において、

2つの前記溝は、前記Z方向に垂直な面の2つに1つずつ形成される、屈曲振動片の製造方法。 - 請求項1ないし請求項6のいずれか一項において、

前記基板は、水晶で形成された、屈曲振動片の製造方法。 - 請求項1ないし請求項7のいずれか一項に記載の屈曲振動片の製造方法を用いた、屈曲振動子の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010018327A JP5299645B2 (ja) | 2010-01-29 | 2010-01-29 | 屈曲振動片および屈曲振動子の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010018327A JP5299645B2 (ja) | 2010-01-29 | 2010-01-29 | 屈曲振動片および屈曲振動子の製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009034861A Division JP2010193133A (ja) | 2009-02-18 | 2009-02-18 | 屈曲振動片および屈曲振動子 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010193444A JP2010193444A (ja) | 2010-09-02 |

| JP5299645B2 true JP5299645B2 (ja) | 2013-09-25 |

Family

ID=42818946

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010018327A Expired - Fee Related JP5299645B2 (ja) | 2010-01-29 | 2010-01-29 | 屈曲振動片および屈曲振動子の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5299645B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014119106A1 (ja) | 2013-01-29 | 2014-08-07 | 株式会社村田製作所 | 音叉型水晶振動子 |

| JP6007810B2 (ja) * | 2013-02-01 | 2016-10-12 | 株式会社村田製作所 | 音叉型水晶振動子及びその製造方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5393792A (en) * | 1977-01-26 | 1978-08-17 | Seiko Instr & Electronics Ltd | Crystal vibrator |

| JPS55138916A (en) * | 1979-04-18 | 1980-10-30 | Seiko Instr & Electronics Ltd | Composite crystal resonator |

| FR2467487A1 (fr) * | 1979-10-15 | 1981-04-17 | Ebauches Sa | Resonateur piezoelectrique |

| JPH0232229U (ja) * | 1988-08-23 | 1990-02-28 | ||

| JPH06112760A (ja) * | 1992-09-25 | 1994-04-22 | Seiko Electronic Components Ltd | 捩り水晶振動子 |

| JP4852195B2 (ja) * | 1999-01-20 | 2012-01-11 | セイコーエプソン株式会社 | 音叉型水晶振動子 |

| JP3915640B2 (ja) * | 2002-07-02 | 2007-05-16 | 株式会社大真空 | 水晶z板のエッチング方法及びその方法によって成形された水晶ウェハ |

| JP2004129181A (ja) * | 2002-10-03 | 2004-04-22 | Herutsu Kk | 水晶振動子の電極構造 |

| JP4593203B2 (ja) * | 2004-08-24 | 2010-12-08 | リバーエレテック株式会社 | 音叉型水晶振動子及びその製造方法 |

| JP4638263B2 (ja) * | 2005-03-23 | 2011-02-23 | リバーエレテック株式会社 | 音叉型屈曲振動子 |

| JP4319657B2 (ja) * | 2006-01-30 | 2009-08-26 | 日本電波工業株式会社 | 圧電振動子 |

-

2010

- 2010-01-29 JP JP2010018327A patent/JP5299645B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010193444A (ja) | 2010-09-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2010193133A (ja) | 屈曲振動片および屈曲振動子 | |

| JP5622173B2 (ja) | 振動片、振動子、発振器、および電子機器 | |

| JP2004343541A (ja) | 音叉型圧電振動片および音叉型圧電振動子 | |

| CN103363971B (zh) | 振动片、传感器单元及电子设备 | |

| CN102332889A (zh) | 振动片、振子以及振荡器 | |

| JP2013055400A (ja) | 圧電振動デバイス及び発振器 | |

| JP3978783B2 (ja) | 圧電デバイスと圧電デバイスを利用した携帯電話装置および圧電デバイスを利用した電子機器 | |

| JP2007214941A (ja) | 圧電振動片及び圧電デバイス | |

| JP2013165404A (ja) | 振動デバイス及び発振器 | |

| JP2011234072A (ja) | 圧電振動片および圧電デバイス | |

| JP5299645B2 (ja) | 屈曲振動片および屈曲振動子の製造方法 | |

| JP5531809B2 (ja) | 屈曲振動片、屈曲振動子、発振器および電子機器 | |

| JP2016146595A (ja) | 振動片の製造方法、ウェハー、振動片、振動子、発振器、リアルタイムクロック、電子機器、および移動体 | |

| JP2009130665A (ja) | 圧電発振器 | |

| JP4591035B2 (ja) | 圧電振動片ならびに圧電デバイスの製造方法 | |

| JP5822186B2 (ja) | 振動子、発振器、および電子機器 | |

| JP5533349B2 (ja) | 屈曲振動片、屈曲振動子、発振器、および電子機器 | |

| JP2018082400A (ja) | 圧電振動片及び圧電振動子 | |

| JP4900489B2 (ja) | 音叉型圧電振動子 | |

| JP2012029024A (ja) | 屈曲振動片、振動子、発振器、および電子機器 | |

| JP2010044005A (ja) | 圧電振動子、圧電デバイス | |

| JP4508204B2 (ja) | 音叉型圧電振動子 | |

| JP2009141641A (ja) | 圧電デバイス | |

| TW202249423A (zh) | 壓電振動片及壓電振動件 | |

| JP6587389B2 (ja) | 圧電振動片および圧電振動子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20100705 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120126 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130522 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130604 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |