JP3966241B2 - インクジェットプリンタ - Google Patents

インクジェットプリンタ Download PDFInfo

- Publication number

- JP3966241B2 JP3966241B2 JP2003188993A JP2003188993A JP3966241B2 JP 3966241 B2 JP3966241 B2 JP 3966241B2 JP 2003188993 A JP2003188993 A JP 2003188993A JP 2003188993 A JP2003188993 A JP 2003188993A JP 3966241 B2 JP3966241 B2 JP 3966241B2

- Authority

- JP

- Japan

- Prior art keywords

- receiving groove

- ink receiving

- belt

- ink

- transport

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000853 adhesive Substances 0.000 claims description 37

- 230000001070 adhesive effect Effects 0.000 claims description 37

- 230000003014 reinforcing effect Effects 0.000 claims description 36

- 230000002093 peripheral effect Effects 0.000 claims description 22

- 230000001154 acute effect Effects 0.000 claims description 21

- 230000000694 effects Effects 0.000 description 18

- 238000001514 detection method Methods 0.000 description 14

- 239000000463 material Substances 0.000 description 12

- 238000010586 diagram Methods 0.000 description 11

- 238000011010 flushing procedure Methods 0.000 description 10

- 238000004140 cleaning Methods 0.000 description 8

- 238000000034 method Methods 0.000 description 6

- 238000003825 pressing Methods 0.000 description 6

- 238000011144 upstream manufacturing Methods 0.000 description 5

- 239000008258 liquid foam Substances 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- 229920002943 EPDM rubber Polymers 0.000 description 2

- 229920006311 Urethane elastomer Polymers 0.000 description 2

- 229920005549 butyl rubber Polymers 0.000 description 2

- 238000007599 discharging Methods 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 239000004745 nonwoven fabric Substances 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 230000002787 reinforcement Effects 0.000 description 2

- 229920002379 silicone rubber Polymers 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000013008 moisture curing Methods 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 238000009958 sewing Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000004945 silicone rubber Substances 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 239000002759 woven fabric Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/165—Prevention or detection of nozzle clogging, e.g. cleaning, capping or moistening for nozzles

- B41J2/16517—Cleaning of print head nozzles

- B41J2/1652—Cleaning of print head nozzles by driving a fluid through the nozzles to the outside thereof, e.g. by applying pressure to the inside or vacuum at the outside of the print head

- B41J2/16526—Cleaning of print head nozzles by driving a fluid through the nozzles to the outside thereof, e.g. by applying pressure to the inside or vacuum at the outside of the print head by applying pressure only

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/165—Prevention or detection of nozzle clogging, e.g. cleaning, capping or moistening for nozzles

- B41J2/16585—Prevention or detection of nozzle clogging, e.g. cleaning, capping or moistening for nozzles for paper-width or non-reciprocating print heads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/17—Ink jet characterised by ink handling

- B41J2/1721—Collecting waste ink; Collectors therefor

- B41J2/1742—Open waste ink collectors, e.g. ink receiving from a print head above the collector during borderless printing

Landscapes

- Ink Jet (AREA)

- Handling Of Sheets (AREA)

- Delivering By Means Of Belts And Rollers (AREA)

Description

【発明の属する技術分野】

本発明は、固定式ラインヘッドによりインクを吐出して画像を形成するインクジェットプリンタに関する。

【0002】

【従来の技術】

インクジェットプリンタは、記録ヘッドの吐出口からインクを吐出飛翔させ、記録紙に付着させることにより画像を形成するように構成されている。そのため、微細な吐出口からインクの吐出を良好に保つことで良好な画像を得ることになり、吐出口に増粘したインク滴や異物が付着しないようにする必要がある。そこで従来では、画像形成の動作とは別にインクを吐出口より吐出し、増粘したインク滴や異物を除去する、いわゆるフラッシングという動作を行っている。

【0003】

上記フラッシング動作は、シリアル型インクジェットプリンタにおいては記録ヘッドが可動であるため、記録紙搬送部以外の領域で行われる。しかしながら、固定式ラインヘッド型インクジェットプリンタにおいては,記録ヘッドが記録紙搬送部に対して固定されているため、記録紙搬送部に対してインクを吐出させることになる。従来、固定式ラインヘッド型インクジェットプリンタにおいては、記録紙の搬送のために搬送ベルトを用いた搬送手段が用いられてきた。したがって、フラッシング時には、インクは搬送ベルト上に吐出されることになる(例えば、特許文献1参照)。

【0004】

特許文献1においては、表面が平らな無端ベルト上にフラッシングを行い、その後クリーナ装置で無端ベルト上に付着したインクを除去する構成となっている。当該特許文献1の技術においては、搬送ベルト上においてフラッシングを行う領域を記録紙の搬送位置に応じて可変にできるため、画像形成の処理速度を速くできるという効果がある。しかしながら、インク滴の付着した搬送ベルトをクリーナ装置により清掃したとしても、完全にはインク汚れを解消することは困難であり、またベルト表面が平らであるためインク滴が散逸して拡がってしまい、クリーニングされない領域が残るおそれがある。したがって、前記インク汚れが存在する位置に記録紙が積載・搬送されることにより、記録紙が汚れてしまうという可能性がある。

【0005】

そこで、フラッシング時に記録ヘッドから吐出されるインクをベルト上に付着させないために、搬送ベルトに開口部を設けるという技術がある(例えば、特許文献2参照)。特許文献2によれば、吐出されるインクを受けるキャッピングユニットが、フラッシング時には搬送ベルトの下方から上記開口部を介して記録ヘッドに対向するため、搬送ベルトにインクが付着することを防いでいる。

【特許文献1】

特開2000−272110号公報(第5〜6頁、図4)

【特許文献2】

特開2001−287377号公報(第4頁)

【0006】

【発明が解決しようとする課題】

しかしながら、特許文献2のように搬送ベルトを、開口部を設けるなどの平坦シート状以外の形状に形成すると、その開口部等が搬送ベルトを架け渡しているローラ部分に差し掛かった時に搬送ベルトの移動速度が瞬間的に変動するという不都合が生じる。この現象は、搬送ベルトが均一な肉厚の平坦シート形状でないために起こると考えられ、印刷ずれなどの画像不良の原因となる。

【0007】

そこで、本発明は、上記課題を解決するために、フラッシング時において搬送ベルトのインクが付着すべきでない領域へのインク付着を防ぎ、且つ移動速度の瞬間的な変動を低減して印刷ずれのない良好な画像を得ることができるインクジェットプリンタを提供することを目的とする。

【0008】

【課題を解決する手段】

そこで、請求項1に記載の発明は、印刷媒体を搬送方向へ搬送するための無端状の搬送ベルトを備えるインクジェットプリンタであって、その搬送ベルトは、搬送方向を横切る方向に延びるインク予備吐出時のインク受け溝を当該搬送ベルトの外周面に1または複数有し、インク受け溝の搬送方向前端部または後端部の少なくとも一方において、搬送ベルトの搬送方向と平行に延びる縦断面は、当該インク受け溝の中央に向かうに伴って薄くなるように形成されていることを特徴とする。

【0009】

また、請求項2に記載の発明は、請求項1に記載のインクジェットプリンタにおいて、搬送ベルトは、無端ベルト状に形成された基材シートと、弾性を有する1または複数の弾性シートとから構成され、弾性シートは、その前端面と後端面が搬送方向に沿って互いに対向するように基材シートの外周面上に配設されており、インク受け溝は、基材シートの外周面と、弾性シートの前端面および後端面とから構成されることを特徴とする。

【0010】

また、請求項3に記載の発明は、請求項 1 または請求項 2 に記載のインクジェットプリンタにおいて、インク受け溝の搬送方向前端部および後端部が当該インク受け溝の底部とそれぞれ接続される接続部分のうち少なくとも一方において、当該接続部分を補強するための補強部材が当該接続部分に設けられていることを特徴とする。

【0011】

また、請求項4に記載の発明は、請求項3に記載のインクジェットプリンタにおいて、その補強部材は、インク受け溝の搬送方向前端部および後端部のいずれの接続部分においても設けられていることを特徴とする。

【0012】

【0013】

また、請求項5に記載の発明は、請求項4に記載のインクジェットプリンタにおいて、その弾性シートは接着部材により前記基材シートに接着され、補強部材は、その接着部材を弾性シートと基材シートとの接着位置から延設したものであることを特徴とする。

【0014】

また、請求項6に記載の発明は、請求項5におけるインクジェットプリンタにおいて、その接着部材は、弾性を有することを特徴とする。

【0015】

【0016】

また、請求項7に記載の発明は、請求項1に記載のインクジェットプリンタにおいて、その搬送ベルトは、弾性を有する無端ベルト状の弾性シートから構成され、弾性シートの外周面側には、インク受け溝が1または複数形成されており、且つ、弾性シートの内部には芯状部材が網目状または並列状に埋設されていることを特徴とする。

【0017】

また、請求項8に記載の発明は、請求項7に記載のインクジェットプリンタにおいて、その弾性シートのインク受け溝の底部を構成する部分は、芯状部材の直径に比べ厚肉であることを特徴とする。

【0018】

また、請求項9に記載の発明は、請求項7または請求項8に記載のインクジェットプリンタにおいて、インク受け溝の搬送方向前端部および後端部が当該インク受け溝の底部とそれぞれ接続される接続部分のうち少なくとも一方において、当該接続部分を補強するための補強部材が当該接続部分に設けられていることを特徴とする。

【0019】

【0020】

また、請求項10に記載の発明は、請求項1乃至9のいずれかに記載のインクジェットプリンタにおいて、そのインク受け溝の搬送方向前端部および後端部のいずれにおいても、その搬送方向と平行に延びる縦断面は、インク受け溝の中央に向かうに伴って薄くなるように形成されていることを特徴とする。

【0021】

また、請求項11に記載の発明は、請求項1に記載のインクジェットプリンタにおいて、

インク受け溝の搬送方向と平行に延びる縦断面は、当該インク受け溝の中央に向かうに伴って深くなるように形成されていることを特徴とする。

【0022】

また、請求項12に記載の発明は、請求項1乃至11のいずれかに記載のインクジェットプリンタにおいて、印刷媒体を担持して搬送するための搬送面とインク受け溝との境界部は、いずれも搬送方向と直交する方向に延びていることを特徴とする。

【0023】

また、請求項13に記載の発明は、請求項1乃至11のいずれかに記載のインクジェットプリンタにおいて、印刷媒体を担持して搬送するための搬送面とインク受け溝との境界部のうち、搬送方向に対して前側または後側の少なくとも一方は、搬送方向と直交する方向に対して鋭角をなす方向に延びていることを特徴とする。

【0024】

また、請求項14に記載の発明は、請求項1乃至11のいずれかに記載のインクジェットプリンタにおいて、印刷媒体を担持して搬送するための搬送面とインク受け溝との境界部は、いずれも搬送方向と直交する方向に対して鋭角をなす方向に延びていることを特徴とする。

【0025】

また、請求項15に記載の発明は、請求項14に記載のインクジェットプリンタにおいて、そのインク受け溝は、搬送ベルトを搬送方向に対して側面視した場合に、インク受け溝の搬送方向前端部及び後端部が互いに重なるように形成されていることを特徴とする。

【0026】

【0027】

また、請求項16に記載の発明は、請求項1乃至15のいずれかに記載のインクジェットプリンタにおいて、そのインク受け溝は、搬送ベルトの全幅にわたって形成されていることを特徴とする。

【0028】

また、請求項17に記載の発明は、請求項1乃至15のいずれかに記載のインクジェットプリンタにおいて、そのインク受け溝は、搬送ベルトの幅方向の両端を残して形成されていることを特徴とする。

【0029】

また、請求項18に記載の発明は、請求項17に記載のインクジェットプリンタにおいて、そのインク受け溝の搬送ベルトの幅方向の長さは、インク予備吐出時のインク吐出範囲よりも長いことを特徴とする。

【0030】

【発明の実施の形態】

以下、図面に基づいて本発明の好適な実施の形態を説明する。図1は、本実施の形態に係るインクジェットプリンタの全体的な構成を示す側面図である。

【0031】

図1に示すインクジェットプリンタ10は、4つの長尺状のインクジェットヘッド12を有するラインヘッド型カラーインクジェットプリンタである。このプリンタ1には、図中左方に給紙部14が、図中右方に排紙部16が、図中中央部に搬送ベルト26を備えた搬送ユニット20がそれぞれ設けられており、記録媒体である用紙Pをインクジェットヘッド12の下方を通過するように搬送して画像形成を行うように構成されている。

【0032】

(画像形成機構)4つのインクジェットヘッド12は、その下端にヘッド本体13を有している。ヘッド本体13は、圧力室を含むインク流路が形成された流路ユニットと、圧力室内のインクに圧力を与えるアクチュエータユニットとが貼り合わされたものである。また、ヘッド本体13は、それぞれが矩形断面を有しており、その長手方向が用紙の搬送方向に垂直な方向(図1の紙面垂直方向)となるように互いに近接配置されている。そして、4つのヘッド本体13の各底面(インク吐出面)は、用紙搬送経路に対向している。これら底面にはノズルに相当する微小径を有する多数のインク吐出口が設けられており、4つのヘッド本体13からそれぞれマゼンタ(M)、イエロー(Y)、シアン(C)、ブラック(K)のインクが吐出される。

【0033】

ヘッド本体13は、その底面と搬送ベルト26の用紙Pを担持して搬送する搬送面27との間に僅かな隙間が形成されるように配置されており、この隙間部分に用紙搬送経路が形成されている。この構成により搬送ベルト26上を搬送される用紙が4つのヘッド本体13のすぐ下方側を順に通過する際、この用紙Pの上面(印刷面)に向けてインク吐出口から各色のインクが吐出されることで、用紙上に所望のカラー画像が形成されるようになっている。

【0034】

(用紙の搬送系) 次に、インクジェットプリンタ1の搬送系の構成について図1〜図3を用いて説明する。図2は、搬送ユニット20の概略構成を示す斜視図であり、図3は、図2のX−X線矢視断面図である。

【0035】

給紙部14の用紙収容部15のすぐ下流側には、印刷媒体である用紙を狭持搬送する一対の送りローラ18が配置され、送りローラ18によって用紙は図中左方から右方(媒体搬送方向、もしくは単に搬送方向と称する)へ送られる。用紙搬送経路の中間部には、二つのベルトローラ22、24と、両ローラ22、24間に架け渡されるように巻回されたエンドレスの搬送ベルト26とを含む搬送ユニット20が配置されている。搬送ベルト26の表面である外周面であって後述するインク受け溝55を除く領域の表面(以下、「搬送面」と称する)27にはシリコーンゴムによる処理が施されている。したがって、搬送ユニット20は、一対の送りローラ18によって搬送されてくる用紙を、搬送ベルト26の搬送面27にその粘着力により保持させながら一方のベルトローラ22の図中時計回り(図1中の矢印A方向)への回転駆動によって下流側(右方)に向けて搬送できるようになっている。

【0036】

2つのベルトローラ22、24は、搬送ベルト26の内周面と接する円筒形状の筒体と、それら筒体の両端部に設けられ、搬送ベルト26の厚みと各筒体の半径とでなす半径と略同等の半径を有するフランジ部23、25とでなる(図3参照)。搬送ユニット20の2つのベルトローラ22、24のうち、用紙搬送経路の下流側に位置するベルトローラ22は搬送モータ74と接続されており、後述する制御手段である制御部60(図7参照)により回転駆動される。また、上流側に位置するベルトローラ24は、ベルトローラ22の回転により搬送ベルト26に対して回転力が付与され、その搬送ベルト26の回転力によって回転する従動ローラである。搬送ベルト26は、ベルトローラ22、24により張力を掛けられつつ架け渡されている。

【0037】

なお、用紙搬送経路と対向するベルトローラ24の反対側位置には、押さえローラ28が配置されている。押さえローラ28は、ベルトローラ24の長手方向の長さと略同等の長さを有する回転自在の筒体を備えてなる。この押さえローラ28は、搬送ベルト26上の用紙が搬送面27から浮かないように、搬送面27に用紙を押し付けて搬送面27上に確実に粘着させるためのものである。また、押さえローラ28は、図示しない規制部材に当接することにより、後述する搬送ベルト26のインク受け溝55に落ち込まないようになっている。

【0038】

また、搬送ベルト26の図1中右方には剥離機構30が設けられている。剥離機構30は、搬送ベルト26の搬送面27に粘着されている用紙を搬送面27から剥離して、右方の排紙部16へ向けて送るように構成されている。

【0039】

図1に示すように、搬送ベルト26によって囲まれた領域内には、搬送ベルト26の内周面と上部において接触することによって搬送ベルト26を支持するためのほぼ直方体形状のガイド部材32が配置されている。ガイド部材32は、搬送ベルト26とほぼ同じ幅を有するように形成されている(図3参照)。

【0040】

図3に示すように、上記ガイド部材32の両側面からは、板形状の受け部材34が突出している。受け部材34は、インクジェットヘッド12が存在する領域の用紙の搬送方向の長さと同程度の長さを有している。受け部材34の上面には、その上面全体を覆うようにして直方体形状のインク吸収性部材36が配置されている。なお、インク吸収性部材36の上面とインクジェットヘッド12の用紙搬送経路に対向する面までの距離は、4mm〜8mmであることが好ましい。この範囲であれば、印刷の際に用紙からはみ出して吐出されたインク滴が、プリンタ内に浮遊して他の部材に付着するのを防止しやすいためである。

【0041】

給紙部14は、複数の用紙Pを積層させて載置可能な用紙収容部15、用紙Pを送りローラ18側へ向けて送り出す給紙ローラ38を有している。給紙ローラ38は、その回転軸が用紙搬送方向に対して3°傾くように配設されている。そのため、給紙ローラ38が駆動して用紙を搬送する際には、用紙Pは、送りローラ18側へ向けて送り出されると共に、用紙前端部が送りローラ18に達する前に図示しない固定ガイド壁側に強制的に寄せられて用紙Pの幅方向の一端部が当該固定ガイド壁と接触して搬送方向に平行にされる。したがって、用紙の斜行補正のために用紙搬送を停止させる必要がなく、用紙を連続して搬送可能とすることができるようになっている。そして送りローラ18に用紙Pが狭持されて、搬送ベルト26上に搬送される。

【0042】

(位置検出機構)また、図1に示すように、インクジェットプリンタ10内には、タイミングよく用紙Pを送り出すために用紙Pの先端を検出するための紙面センサ40が、送りローラ18と押さえローラ28との間で用紙P上面を検知できる位置に配置されている。この紙面センサ40の検出情報に基づいて、用紙Pの先端が搬送ベルト26のインク受け溝55に若干張り出すように送りローラ18が制御される。なお、このとき用紙Pの先端がインク受け溝55に落ち込み、インク受け溝55に付着しているインクが転写されることのないように、用紙Pの先端がインク受け溝55に張り出す幅は微小なものとなるように制御される。紙面センサ40は、発光素子と受光素子から構成される光学センサであり、搬送されてきた用紙Pと搬送経路との間の反射率の違いにより生じる反射光の強さの変化を検出して、用紙Pの前端部を検知する。

【0043】

また、搬送ベルト26の下方でベルトローラ24側の位置には、インク受け溝55の位置を検出するための搬送ベルト位置検知センサ42が設けられている。搬送ベルト位置検知センサ42は、発光素子と受光素子から構成される光学センサであり、搬送ベルト26の幅方向の一方に配置されている。搬送ベルト位置検出センサ42は、搬送ベルト26の搬送面に発光素子により光を照射し、その反射光の強さを測定する。搬送ベルト26の搬送面には、インク受け溝55と所定距離離れた位置に当該搬送面とは光の反射率の異なる被検出領域(図示せず)が設けられており、搬送ベルト位置検出センサ42は、この被検出領域による反射光の強さの違いからインク受け溝55の位置を検知する。

【0044】

紙面センサ40で用紙Pが検知されると、その時点で送りローラ18による用紙搬送が一時停止させられる。そして、搬送ベルト位置検知センサ42によりインク受け溝55の位置が検知されると、用紙Pは、その前端部がインク受け溝55に若干張り出す状態で位置するように、搬送ベルト26の移動速度にタイミングを合わせて送りローラ18により送り出される。送り出された搬送ベルト26上の用紙Pは、上記インクジェットヘッド12により画像が印刷された後、剥離機構30により搬送ベルト26から剥離されて排紙部16から排出される。

【0045】

(搬送ベルトの構成)次に、搬送ベルト26について図4を用いて説明する。図4は、本実施形態における搬送ベルト26の構成を示す説明図である。搬送ベルト26は、ループ状の無端ベルト状に形成されており、そのループ形状の内側に対向する面を内周面とし、外側を外周面と呼ぶことにする。

【0046】

図4(a)に示すように、搬送ベルト26は、その内側の基材シート50と、外側の弾性シート52との2つのシート状部材を接着部材である接着剤54により貼り合わせた3層構造を有している。

【0047】

基材シート50は、ループ状の無端ベルト状に形成されたポリウレタンを含浸させた0.2mmの厚みの不織布からなる。なお、基材シート50の材質は、これに限定されるものではなく、例えば、織布又は不織布にポリエステルなどを含浸させたものを適用することが可能である。

【0048】

基材シート50の外周面に貼り合わされる弾性シート52は、シリコンゴムにより形成された長尺矩形状のシート部材であり、1.5mmの厚みを有する。なお、弾性シート52においても、特に材質を限定するものではなく、例えば、EPDM、ウレタンゴム、ブチルゴムなどのゴム材料なども適用することができる。

【0049】

接着剤54は、乾燥時においても弾性を有するシリコン系の弾性接着剤から構成され、層厚が0.07mmに形成されている。本実施形態における弾性接着剤は、伸び率が280%である一液性湿気硬化式弾性接着剤を用いている。なお、接着剤54に用いられる接着剤についても、特に材質を限定するものではなく、基材シート50や弾性シート52との相性や、必要な弾性を得るために好適なものを考慮して任意に選択することが可能である。また、接着部材は、特に接着剤に限定されず、例えば対インク性を有する両面テープなどを用いることも可能である。さらに、本実施形態における搬送ベルト26は、接着部材により基材シート50と弾性シート52を貼り合せているが、例えば基材シート50と弾性シート52を糸状部材によりミシンにより縫い合せたり、熱圧着により貼り合わせるなどの構成にしてもよい。

【0050】

なお、本実施の形態において基材シート50、弾性シート52及び接着剤27の厚みについては、上記の値に特に限定するものではなく、設計の都合により適宜変更が可能である。

【0051】

搬送ベルト26は、図2に示すように、基材シート50の外周面上に弾性シート52が所定間隔で離隔しつつ貼り合わされている。したがって、インク受け溝55は、2枚の弾性シート52が互いにその搬送方向における前端部および後端部が所定間隔離隔して対向するように着設されることにより形成される。すなわち、インク受け溝55は、基材シート50の外周面を底面(受け溝底面58)として、弾性シート52の搬送方向前端部および後端部の対向面である搬送方向前端面および後端面とから構成されることになる。なお、インク受け溝55の搬送方向前端部および後端部を合わせて受け溝端部56と、搬送方向前端部および後端部の対向面である搬送方向前端面および後端面を合わせて受け溝端面57と以下称することとする。

【0052】

また、搬送ベルト26は、その搬送面27とインク受け溝55との境界部が、いずれも搬送方向と直交する方向に延びるように、すなわち、インク受け溝55が搬送方向に対して直交する(90°)の方向に延設されている。

【0053】

また、インク受け溝55は、搬送ベルト26の全幅にわたって形成されている。これにより、インク受け溝55に溜まったインク滴を搬送ベルト26の幅方向両端からエアー吹き付け等により排出させることが可能となる。なお、本実施形態では、後述するようにクリーニングローラによりインク受け溝55に溜まったインクを除去している。

【0054】

また、インク受け溝55の受け溝端部56には、接着剤54が、弾性シート52を基材シート50に貼着する目的以外に、インク受け溝55の受け溝底面58と接続される接続部分59を補強するための補強部材として弾性シート52と基材シート50との接着位置から延設されている。このように、接着剤54を、受け溝底部58と受け溝端面57とが隣接する接続部分59に設けることにより、搬送ベルト26のインク受け溝55における搬送方向の強度の変化を緩やかなものにさせることが可能となる。

【0055】

また、弾性シート52の受け溝端部56は、図4に示すように、いずれもその搬送方向と平行に延びる縦断面が、インク受け溝55の中央(インク受け溝55の最深部。以下の説明において同じ。)に向かうに伴い薄くなるテーパ状に形成されている。なお、本実施形態においては、受け溝端部56と基材シート50の表面とのなす角度は30度に形成されている(図4(a)参照)が、設計においては本発明の効果を有する範囲で適宜変更可能であり、望ましくは45度以下がよい。

【0056】

また、本実施形態において、受け溝端部56の搬送方向に平行に延びる縦断面の形状を図4に示すように、インク受け溝55の中央に向かうに伴って薄くなるテーパ状に形成している。これは、ベルト搬送時にインク受け溝55がベルトローラ22または24に差し掛かった際のベルト移動速度の瞬間的な変動を効果的に低減させることができるためである。

【0057】

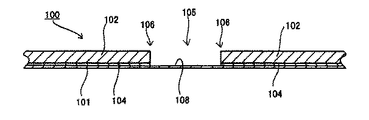

図5は、従来の搬送ベルトのインク受け溝の縦断面形状を示す図である。例えば、図5に示すように、従来用いられてきた搬送ベルト100は、基材シート101と弾性シート101を接着剤104により積層させたものであり、弾性シート102は、その受け溝端部106にあたる搬送方向前端部および後端部が所定間隔互いに離隔してするように配置され、インク受け溝105を形成している。なお、弾性シート102の受け溝端部106の搬送方向に平行な方向の縦断面は図5に示すように直角に形成されている。

【0058】

図5に示すような搬送ベルト100をベルトローラ22、24に架け渡して、搬送ベルト100を駆動させたときの搬送ベルト100の移動速度を計測した場合、図6に示すような結果が得られた。図6は、図5に示す断面を有する搬送ベルト100を用いた場合における移動速度を計測した実験データである。図6において、横軸は搬送ベルト100の搬送方向のある位置を規準として、搬送ベルト100を駆動させた場合におけるその規準位置の移動距離(ベルト位置)(mm)を示すものであり、縦軸はその位置における移動速度(mm/sec)を示したものである。

【0059】

図5に示す搬送ベルト100を用いてベルトローラ22を駆動させると、図6に示すように、通常はほぼ850mm/secの移動速度で搬送ベルト100は移動しているが、移動距離が60mm付近において移動速度に瞬間的な大きな変動がみられる。このような現象は、実験における観察により搬送ベルト100のインク受け溝105が駆動ローラ22(24)に差し掛かった時に発生していることがわかった。この現象は、搬送ベルト100のインク受け溝105とその他の部分とでベルトローラ22(24)にあたえる負荷が異なるために起こるものと考えられる。すなわち、この現象は、搬送ベルト100のインク受け溝105が形成されている部分とその他の部分との間の相対的な強度(伸び率、硬さなど)の違い(搬送方向の強度の違い)により、瞬間的に搬送ベルトの局所的な変形が生じるためと考えられる。

【0060】

しかしながら、本実施形態の搬送ベルト26のように、受け溝端部56において、その接続部分59に接着剤54により補強を行い、さらに受け溝端部56を上述のテーパ状に形成することにより、瞬間的な移動速度の変動を低減して、印刷ずれを抑止することが可能となる。

【0061】

なお、インクジェットプリンタ10には、インク受け溝55のクリーニングを行うために、回動軸の周りを回動可能に支持されたクリーニングローラ(図示せず)が設けられている。このクリーニングローラの外周部にはウレタンフォームからなるインク吸収部材が周設されている。このクリーニングローラは、移動可能な支持部材により支持されており、インク受け溝55が搬送ユニット20の下方に移動した際に、その外周面がインク受け溝55の受け溝底面58と接する位置に移動するようになっている。そして、受け溝底面58に付着したインクは、クリーニングローラからの毛管力で排出させることができる。なお、クリーニングローラを図示しない廃液フォームと当接させることで、クリーニングローラに浸透したインクが廃液フォームの毛管力で廃液フォーム側に吸引されるため、クリーニングローラに浸透したインクを排出することが可能となる。

【0062】

(制御系の構成)次に、インクジェットプリンタ10の動作を制御する制御系について図7を用いて説明する。図7は、インクジェットプリンタ10の制御系の構成を示す概略ブロック図である。

【0063】

図7に示すように、インクジェットプリンタ10に含まれる制御部60は、CPU(中央演算装置)62と、インターフェース64と、ROM66と、RAM68と、入力ポート84と、出力ポート86とを有している。インクジェットプリンタ10では、制御部60に含まれるCPU62がインターフェース64を介して入力される印刷指令信号に応じて、ROM66に格納された制御プログラムに従って動作することによって、用紙の給紙、搬送、排紙やインク吐出などの印刷動作の制御が行われる。

【0064】

CPU62は、インターフェース72を介して外部(例えば、パーソナルコンピュータなど)からの印刷データを受信し、必要に応じてROM66に格納された画像処理プログラムなどを使って、印刷画像データを作成しRAM68に格納する。

【0065】

CPU62は、用紙セット部20に積載された用紙Pを搬送方向に送り出す給紙ローラ38に接続された第1給紙モータ78をモータドライバ76を介して駆動させる。また、CPU62は、搬送ベルト26上に用紙Pを送り出す送りローラ18に接続された第2給紙モータ82をモータドライバ80を介して駆動させる。そして、CPU62は、搬送ベルト26に回転力を付与するベルトローラ22に接続された搬送モータ74をモータドライバ72を介して駆動させる。なお、前述した紙面センサ40及び搬送ベルト位置検知センサ42なども入力ポート84を介してCPU62に接続されており、CPU62はこれらの検知信号に基づいて、上記モータドライバ72、76、80を制御する。

【0066】

また、4つのインクジェットヘッド12は、CPU62によりヘッド駆動回路70を介してそれぞれ駆動され、印刷画像データに基づいてインクの吐出を行い、画像の印刷を行う。

【0067】

(印刷動作の概略)次に、インクジェットプリンタ10での用紙Pへの印刷動作の一例について以下に説明する。

【0068】

インターフェース64を介してパーソナルコンピュータなどから印刷指令が送信されると、CPU62は、その印刷指令に応じて給紙ローラ38で最上部の用紙Pを搬送方向に送るようにモータドライバ76に指示を出す。給紙ローラ38で送られた用紙Pは、搬送方向と平行にされつつ、一対の送りローラ18間に送られる。そして、用紙Pの先端が紙面センサ40に検知される位置まで送りローラ18で用紙Pが送り出され、用紙Pの先端が検出されると一旦送りローラ18は停止する。この間に、搬送ベルト26は、ベルトローラ22の駆動により移動を開始しており、搬送ベルト位置検知センサ42で搬送ベルト26のインク受け溝55の位置が検知されている。

【0069】

次に、紙面センサ40及び搬送ベルト位置検知センサ42の検出情報に基づき、用紙Pの先端がインク受け溝55に微小距離張り出すように送りローラ18が回転し、搬送方向と平行に用紙Pを送り出す。しかる後、送り出された用紙Pは、押さえローラ28で搬送ベルト26の搬送面27に粘着させられた状態で搬送方向に送られる。

【0070】

そして、用紙Pが搬送ベルト26により印字位置へ搬送されると、CPU62は、ヘッド駆動回路70を介して4つのインクジェットヘッド12のうち、上流側に位置するインクジェットヘッド12から駆動を開始させる。これによって、各ヘッド本体13から、用紙Pに対してインク滴が吐出されて用紙P上にカラー画像が形成される。

【0071】

このようにして、用紙Pは、インクジェットヘッド12により画像を形成されつつ、搬送ベルト26により搬送方向に搬送されるが、図8に示すように、搬送ベルト26のインク受け溝55が搬送ローラ22(24)に差し掛かったとき、搬送ベルトの移動速度に変動が生じる。しかしながら、インク受け溝55の受け溝端部56の形状を上述のようにテーパ状に形成し、且つ接着剤54により補強しているため、その速度変動は印刷ずれを視覚上問題がない程度に抑制される。そして、印刷が行われた用紙Pは、剥離機構30で搬送面27から剥離させられた後、排紙部16から排紙される。

【0072】

以上、本発明の好適な実施の形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいてさまざまな設計変更が可能なものである。

【0073】

例えば、上述の図4に示した搬送ベルト26に替えて、図9に示すような、様々な形態のものを用いることが可能である。

【0074】

図9(a)に示す搬送ベルト26aは、弾性シート52aを接着剤54aにより基材シート50aに接着した構成である。そして、そのインク受け溝55aに、インク受け溝55aの底部58aと接続される接続部分59aを補強するための補強部材として接着剤54aを弾性シート52aと基材シート50aとの接着位置から延設したものである。このような構成を有することにより、搬送ベルト26aにおけるインク受け溝55aと他の部分と搬送方向の強度を緩やかに変化させることが可能である。なお、インク受け溝の搬送方向前端部または後端部のいずれか一方において、このような接続部分59aの補強を行っても、ベルト移動時の瞬間的な速度変動を低減することは可能である。また、インク受け溝の接続部分59aは、インク受け溝55aの搬送方向に直交する方向全幅にわたって接着剤54aによって補強されることが望ましいが、一部分のみの補強であったり、その幅方向に断続的に補強されるような構成であってもよい。また、以下の説明において、補強部材によるインク受け溝の接続部分の補強範囲については上述のように、インク受け溝の全幅に渡っていても良いし、一部のみの構成や断続的に補強されている構成であってもよい。

【0075】

また、図9(b)に示す搬送ベルト26bは、弾性シート52bを接着剤54bにより基材シート50bに接着した構成である。また、接続部分59bを補強するための補強部材として、弾性を有するシート状であり、その厚みがインク受け溝55bの搬送ベルト26bの外周面に直交する方向の深さ、この場合弾性シート52bの厚みに比べて薄い薄肉シート部材53bを接着剤54bにより接着させている。なお、薄肉シート部材53bは、弾性シート部材52bには特には接着されていなくても、搬送ベルト26bのインク受け溝55b周辺の搬送方向の強度をより緩やかに変化させることが可能であるが、弾性シート52bに接着されるようにした方がより望ましい。なお、薄肉シート部材53bは、弾性のある部材であって、耐インク性を有する部材を任意に用いることが可能であるが、弾性シート52bに比べやや強度が高い(変形しにくい)ものを用いることが望ましい。

【0076】

また、図9(c)に示す搬送ベルト26cは、弾性シート52cを接着剤54cにより基材シート50cに接着した構成において、受け溝端部56cにおいて搬送方向と平行に延びる縦断面を、インク受け溝55cの中央に向かうに伴って薄くなるようテーパ状に形成したことを特徴とする。これにより、搬送ベルト26cのインク受け溝55c周辺の搬送方向の強度を緩やかに変化させることが可能である。

【0077】

また、図9(d)に示す搬送ベルト26dは、弾性シート52dを接着剤54dにより基材シート50dに接着した構成において、受け溝端部56dにおいて搬送方向と平行に延びる縦断面を、インク受け溝55dの中央に向かうに伴って薄くなるようテーパ状に形成するとともに、インク受け溝55dの搬送方向前端部と後端部いずれにおいても、その接続部分59dにおいて、薄肉シート部材53dを接着剤54dにより接着している構成である。これにより、搬送ベルト26dのインク受け溝55d周辺の搬送方向の強度を、補強していないもの比べ、さらに緩やかに変化させることが可能である。なお、薄肉シート部材53dの形状は、図9(d)に示すように、受け溝端部56dの形状に合わせて密着するように形成しているが、接続部分59dを補強できるものであれば特に限定するものではない。

【0078】

また、図9(e)に示す搬送ベルト26eは、基材シート50eと弾性シート52eを熱圧着により積層させた構成において、弾性シート52eにインク受け溝55eを設けたものである。そして、その受け溝端部56eにおいて搬送方向と平行に延びる縦断面を、インク受け溝55eの中央に向かうに伴って薄くなるようテーパ状に形成したものである。このように弾性シート52eの一部分を、搬送方向を横切る方向に延びる溝状に形成してインク受け溝55eを形成することにより、簡単な構成で、搬送ベルト26eのインク受け溝55e周辺の搬送方向の強度を緩やかに変化させることができる。

【0079】

以上、図9(a)〜(e)に示すような搬送ベルトについても、前述の搬送ベルト26と同様に、そのインク受け溝周辺の搬送方向の強度の変化を緩やかなものとして、瞬間的な搬送ベルトの速度変動を効率的に低減させることが可能となる。

【0080】

なお、上記図4、または図9に示す搬送ベルトにおいては、基材シートと弾性シートを接着部材や熱圧着等で一体的に形成した例を示したが、インクジェットプリンタ1に用いられる搬送ベルトは、このような2層以上に各部材を積層させたものに限られない。例えば、その他の搬送ベルトの形態として、図10(a)〜(e)に示すようなものが挙げられる。図10は、その他の形態の搬送ベルトの搬送方向に平行な方向のインク受け溝周辺の縦断面図である。

【0081】

図10(a)に示すように、搬送ベルト200aは、無端状にループさせた弾性シート202aに、その搬送方向を横切る方向であって、弾性シート202aの外周面側にインク受け溝205aを延設させたものである。そして、インク受け溝205aの搬送方向前端部または後端部である受け溝端部206aにおけるその搬送方向と平行に延びる縦断面を、インク受け溝205aの中央に向かうに伴って薄くなるように形成していることを特徴とする。

【0082】

また、図10(b)に示すように、搬送ベルト200bは、搬送ベルト200aと同様に無端状にループさせた弾性シート202bの外周面上に、その搬送方向を横切る方向にインク受け溝205bを延設させたものである。そして、インク受け溝205bの前端部および後端部において、インク受け溝205bの底部208bと接続される接続部分209bを補強するための補強柱203bが、前記インク受け溝に固定されていることを特徴とする。補強柱203bは、受け溝端面および受け溝底面208bに沿うように形成された断面が三角状の部材である。このように、図10(a)のように弾性シートを前述のようにテーパ状にするのではなく、図10(b)のように補強柱203bにより受け溝端部のテーパ形状を実現する構成でもよい。なお、補強柱203bは、特に材質や形状を限定するものではなく、例えば、EPDM、ウレタンゴム、ブチルゴムなどのゴム材料なども適用することができ、形状も設計の都合に応じて任意に変更可能である。また、補強柱203bの固定方法は、接着剤による方法などのほかに種々の方法が適用可能であり、例えば、先端が楔状の抜けにくい押しピンなどで、補強柱203bを弾性シート202bに固定する方法であってもよい。

【0083】

また、図10(c)に示すように、搬送ベルト200bは、搬送ベルト200aと同様に無端状にループさせた弾性シート202bの外周面上に、その搬送方向を横切る方向にインク受け溝205bを延設させたものである。そして、受け溝端部206cにおいて、弾性シート202cをインク受け溝205cの中央に向かうに伴って薄くするとともに、補強部材である薄肉シート203cをインク受け溝205cに一体的に設けたことを特徴とする。また、図10(c)に示すように、受け溝端部206cにおいて、弾性シート202cと薄肉シート203cとにより全体的に、その搬送方向に平行に延びる断面はインク受け溝205cの中央に向かうに伴って薄くなるように形成されている。

【0084】

また、図10(d)に示すように、搬送ベルト200dは、、搬送ベルト200aと同様に無端状にループさせた弾性シート202dの外周面上に、その搬送方向を横切る方向にインク受け溝205dを延設させたものである。このインク受け溝205dは、特に前端部及び後端部とインク受け溝との接続部分がない曲面形状であるとともに、インク受け溝205dの搬送方向と平行に延びる縦断面は、当該インク受け溝205dの中央に向かうに伴って薄くなるように形成されている。

【0085】

また、図10(e)に示すように、搬送ベルト200eは、搬送ベルト200aと同様に無端状にループさせた弾性シート202eの外周面上に、その搬送方向を横切る方向にインク受け溝205eを延設させたものである。このインク受け溝205eは、特に前端部または後端部の一方がインク受け溝205eとの接続部分がない形状であるとともに、インク受け溝205eの搬送方向と平行に延びる縦断面は、当該インク受け溝205eの中央に向かうに伴って薄くなるように形成されている。

【0086】

以上、図10(a)〜(e)に示すような搬送ベルトについても、そのインク受け溝周辺の搬送方向の強度の変化を緩やかなものとして、ベルト搬送時の瞬間的な速度変動を効率的に低減させることが可能となる。

【0087】

さらに、例えば図11に示すように、前述の実施例の搬送ベルト26にかえて、弾性シートとそれを補強する芯状部材から構成される搬送ベルト300、或いは搬送ベルト350を用いてもよい。

【0088】

図11(a)に示す搬送ベルト300は、無端ベルト状の弾性シート302と、この弾性シート302内部に網目状に埋設された芯状部材304とから構成される。また、図11(b)に示す搬送ベルト350は、無端ベルト状の弾性シート352と、この弾性シート352内部に搬送方向に沿って、並列状に埋設された芯状部材354とから構成される。なお、搬送ベルト350において、芯状部材354の並び方向は、搬送方向に沿っていなくてもよく、搬送方向に対して所定の強度で弾性シート352を補強できるものであれば、適宜搬送方向に対して角度を設けて形成してもよい。また、芯状部材は、アミラド繊維など適度な引っ張り強度を有する繊維材や、金属製のワイヤー材など任意に用いることができる。以下の説明では、搬送ベルト300においてインク受け溝を設けた構成についてのみ述べるが、搬送ベルト350においても同様な構成のインク受け溝を設けることができる。

【0089】

搬送ベルト300は、図12(a)〜(c)に示す搬送ベルト300a〜300cのように、種々のインク受け溝の構成を備えることができる。なお、図11(a)〜(c)は、それぞれ搬送ベルト300a〜300cの各インク受け溝305a〜305c付近の搬送方向に平行に延びる縦断面を示す。

【0090】

図12(a)に示す搬送ベルト300aは、搬送ベルト300の外面側の一部分の厚みを他の部分に比べ薄く形成することによりインク受け溝305を形成している。搬送ベルト300aは、その内部に網目状の芯状部材304aを埋設することにより、搬送ベルト300aのインク受け溝305aの底部を形成する弾性シート302aの厚みが、芯状部材304aの直径と同程度か、または芯状部材304aが弾性シート304aから突出する程度の厚みであったとしても、インク受け溝305a部分と他の部分との間の搬送方向の強度の差異が小さくできる。

【0091】

さらに、図12(b)に示す搬送ベルト300bは、そのインク受け溝305b部分の弾性シート302bを芯状部材304bの直径に比べ厚肉に形成していることを特徴としている。これにより、図12(a)の搬送ベルト300aに比べ、さらにインク受け溝305b部分と他の部分との間の搬送方向の強度の差異が小さくできる。

【0092】

また、図12(c)に示す搬送ベルト300cは、さらに補強部材である薄肉シート部材303cを、インク受け溝305cの底部と接続される接続部分309cを補強するために設けられていることを特徴とする。なお、図12(c)においては、薄肉シート303cは一枚のシートで、インク受け溝305cの底面全体に渡って設けられている。この場合、インク受け溝305c部分の弾性シート302cまたは薄肉シート部材303cの厚みは、互いの厚みを考慮して、インク受け溝305c部分へ吐出されたインクが用紙Pへ付着しないよう設定する必要ある。すなわち、インク受け溝305c部分の弾性シート302cと薄肉シート部材303cのそれぞれの厚みを足した厚さが、弾性シート302cのインク受け溝305c以外の部分の厚みに比べ薄く形成される必要がある。

【0093】

また、図12(d)に示す搬送ベルト300dは、インク受け溝305dの搬送方向前端部及び後端部(306d)が、その搬送方向と平行に延びる縦断面がインク受け溝305dの中央に向かうに伴って薄くなるようなテーパ状に形成されていることを特徴とする。

【0094】

また、図12(e)に示す搬送ベルト300eは、インク受け溝305eの搬送方向前端部及び後端部(306e)を、その搬送方向と平行に延びる縦断面がインク受け溝305eの中央に向かうに伴って薄くなるようなテーパ状に形成し、さらに補強部材である薄肉シート部材303eを接続部分309eを補強するために設けたことを特徴とする。

【0095】

以上のような構成により、インク受け溝による生じる搬送ベルトの搬送方向の強度の変化を緩やかなものとし、搬送ベルトの搬送時の瞬間的な速度変動を低減させることが可能となる。

【0096】

なお、以上に説明した各搬送ベルトにおいては、そのインク受け溝が延設される方向、すなわち搬送ベルトの搬送面とインク受け溝の境界部を、ベルトの幅方向に対して平行(搬送方向に対して90度)である場合について説明した。しかしながら、インク受け溝は、搬送ベルトの幅方向(搬送方向と直交する方向)に対して鋭角をなす角度の方向に延接することも可能である。

【0097】

図13(a)は、搬送ベルトのインク受け溝を、搬送方向と直交する方向と鋭角をなす方向に延設した場合の搬送ベルト400の平面図を示している。また、図13(b)は、搬送ベルト400を、搬送ベルトの長手方向に延びる端面側からみた側面図である。

【0098】

搬送ベルト400は、無端ベルト状の基材シート401に、ベルトの幅方向に対して鋭角(15度)の方向に延びるように形成された端部を有する弾性シート402が所定間隔で離隔しつつ貼り合わされている。したがって、搬送ベルト400のインク受け溝405は、互いに対向する弾性シート402の前端面と後端面を受け溝端部406として、搬送方向と直交する方向に対して鋭角の方向に延設されていることになる。また、図13(b)に示すように、搬送ベルト400を図中矢印Z方向から側面視した場合、互いに対向するインク受け溝405の搬送方向前端部および後端部は、幅wだけ重なるように配設されている。

【0099】

このように、インク受け溝405を搬送ベルト400の幅方向に対して鋭角の方向に延びるように形成したため、ベルト移動時において、インク受け溝405が、その前端部の搬送方向最上流側Uの部分から下流側に向かってベルトローラ22、24に順に差し掛かっていく。したがって、弾性シート402部分とインク受け溝405部分のベルト強度の差異により発生する瞬間的なベルト移動速度の変動を低減することが可能となる。

【0100】

さらに、搬送ベルト400は、側面視した場合、インク受け溝405の搬送方向前端部及び後端部が幅wだけ重なるように配設されているため、インク受け溝405の前端部の搬送方向最下流側Tが完全にベルトローラ22、24に差し掛かる前に後端部の搬送方向最上流側Sがベルトローラ22、24に差し掛かる。したがって、よりインク受け溝405部分の搬送方向の強度変化を小さくでき、上述のような瞬間的なベルト移動速度の変動をさらに効果的に低減することが可能となる。

【0101】

なお、インク受け溝が延設される方向のベルト幅方向(搬送方向と直交する方向)に対する角度は、上述のように15度に限られるものではなく適宜変更が可能である。

【0102】

また、上述のようにインク受け溝が延設される方向をベルト幅方向に対して鋭角にした場合は、前述のようにインク受け溝の前端部の搬送方向最下流側Tと後端部の最上流側Sが側面視で互いが重なるようにすることが望ましいが、必ずしも重なりを設ける必要はない。

【0103】

また、図13においては、搬送面27とインク受け溝405との前端部及び後端部における境界部は、いずれも平行に設けられているが、インク受け溝の前端部の境界部と後端部側の境界部とは必ずしも平行である必要はない。

【0104】

なお、上述のようにインク受け溝が延設される方向をベルト幅方向に対して鋭角にした場合において、フラッシング時にヘッド表面に設けられたインク吐出口から一斉にインク滴を吐出した場合、インク受け溝以外の弾性シート上にインク滴が付着してしまう恐れがある。特に、前述のように受け溝端部が側面視で重なりを有している場合その可能性が大きい。したがって、フラッシング時にインクをヘッド本体13から吐出する際は、インクジェットヘッド12を制御してインク受け溝にインクが吐出されるように制御する必要がある。すなわち、インク受け溝の搬送ベルトの幅方向に対して延設される方向に応じて、各インクジェットヘッド12のインク吐出面13aの長手方向のインク吐出タイミングを制御して、搬送ベルトの搬送面にフラッシング時に吐出されるインクが付着しないようにする必要がある。

【0105】

また、搬送ベルトは、搬送面27とインク受け溝との境界部のうち、インク受け溝に対して前側または後側の少なくとも一方を、搬送方向と直交する方向に対して鋭角の方向に延ばした形態のインク受け溝を設ける構成でもよい。

【0106】

図14(a)は、搬送ベルト450において、インク受け溝455と搬送面との境界部の一方が、搬送方向と直交する方向に対して鋭角の方向に延びており、他方が反対側に鋭角に延びている場合の搬送ベルト450の平面図を示している。また、図14(b)は、搬送ベルト450を、ベルト幅方向に平行に見た側面図である。

【0107】

搬送ベルト450は、無端ベルト状の基材シート451に、ベルトの幅方向(搬送方向と直交する方向)に対して鋭角(15度)の方向に延びるように形成された前端部と、反対方向に鋭角(15度)の方向に延びるように形成された後端部とを有する弾性シート402が所定間隔で離隔しつつ貼り合わされている。

【0108】

このような構成を有する搬送ベルト450によれば、上述のように搬送ベルト450の搬送方向の強度変化を緩やかなものとすることが可能であるとともに、インク予備吐出を各インクジェットヘッド12において、そのインク吐出面全体から一斉にインク吐出が行えるため、インク吐出制御が簡単であるという効果を奏する。なお、インク受け溝の前側または後側の一方の境界部を搬送方向に直交する方向に延びるように構成してもよい。

【0109】

また、以上に説明した各搬送ベルトは、インク受け溝がベルト幅方向の全体に渡って延設されている構成であるが、図15に示すように、インク受け溝の搬送ベルトの幅方向の長さは、インク予備吐出時のインク吐出範囲よりも少なくとも長ければよく、搬送ベルトの幅方向の両端を残してインク受け溝を形成してもよい。

【0110】

図15(a)は、搬送ベルトのインク受け溝を、搬送方向と直交する方向に対して、鋭角の方向に延設した場合の搬送ベルト500の平面図を示している。また、図15(b)は、搬送ベルト500を、ベルト幅方向に平行にみた側面図である。

【0111】

搬送ベルト500は、無端ベルト状の基材シート501に、ベルトの幅方向に対して鋭角(15度)の方向に延びるように形成された開口部を有する弾性シート502が貼り合わされている。したがって、搬送ベルト500のインク受け溝505は、弾性シート502の互いに対向する端面を有する開口部を受け溝端部506として、搬送方向と直交する方向に対して鋭角の方向に延設されていることになる。そして、インク受け溝505は、その搬送ベルト幅方向の両端の弾性シートを残して形成されており、インク受け溝505のベルトの幅方向の長さは、インク吐出範囲510よりも長くなるように形成されている。

【0112】

この場合、搬送ベルトの搬送方向の強度の変化をインク受け溝を搬送ベルトの幅方向全幅に設けている場合に比べさらに小さくすることができ、上述のようなベルト搬送時の瞬間的な速度変動を低減することが可能となる。

【0113】

また、以上に説明した各搬送ベルトのうち、上述のように搬送方向前端部または後端部における搬送方向と平行に延びる縦断面が、インク受け溝に向かうに伴って薄くなるように形成されているものにおいて、その縦断面は特に直線的に薄くなる必要はなく、曲線形状や階段状に薄くなって行くものでもいい。すなわち、搬送ベルトの搬送方向の強度の変化を局所的に大きくならないようにするものであればよく、例えば一部分がその前後の部分に比べて局所的に厚くなる形状であっても全体としてインク受け溝の中央に向かって薄くなる構成であってもかまわない。

【0114】

また、インク受け溝の搬送方向前端部および後端部における上記縦断面は、必ずしも搬送方向の前端部および後端部の両方においてインク受け溝に向かうに伴って薄くなる必要はなく、前端部または後端部の少なくとも一方だけを薄くしていくような構成であってもベルト搬送時の瞬間的な速度変動を低減させることができる。

【0115】

【発明の効果】

以上説明したように、請求項1に記載の発明によれば、搬送ベルトのインク受け溝の搬送方向前端部または後端部の少なくともいずれか一方における搬送方向と平行に延びる縦断面を、インク受け溝に向かうに伴って薄くなるように形成したため、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化を緩やかなものにすることができ、したがって、ベルト搬送時の瞬間的な速度変動を低減でき、良好な画像を得ることができるインクジェットプリンタを提供することができるという効果を奏する。

【0116】

また、請求項2に記載の発明によれば、基材シートの外周面上に弾性シートを搬送方向に沿って離隔して設けただけの簡単な構成で、搬送ベルトの局所的な速度変化を抑制できるという効果を奏する。

【0117】

また、請求項3に記載の発明によれば、搬送ベルトのインク受け溝の搬送方向前端部または後端部の少なくとも一方において、インク受け溝の底部と接続される接続部分を補強するための補強部材を設けることにより、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化を緩やかなものにすることができ、したがって、ベルト搬送時の瞬間的な速度変動を低減でき、良好な画像を得ることができるインクジェットプリンタを提供することができるという効果を奏する。

【0118】

また、請求項4に記載の発明によれば、請求項3における効果に加えて、インク受け溝の接続部分の補強部材をインク受け溝の搬送方向前端部および後端部のいずれにおいても設けたため、前端部または後端部のいずれか一方のみに補強部材を設けた場合よりも、より効果的にインク受け溝による搬送ベルトの局所的な搬送方向の強度変化を緩やかなものにすることができるという効果を奏する。

【0119】

【0120】

また、請求項5に記載の発明によれば、基材シートと弾性シートを接着する接着部材を、そのまま補強部材として使用することにより、より構成部品を減らすことができるとともに、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化を緩やかなものにすることができるという効果を奏する。

【0121】

また、請求項6に記載の発明によれば、接着部材を弾性を有するものにすることにより、請求項5に記載のインクジェットプリンタに用いられる搬送ベルトに比べ、インク受け溝の接続部分の強度を不必要に高くすることなく補強できて、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化を緩やかなものにすることができるという効果を奏する。

【0122】

【0123】

また、請求項7に記載の発明によれば、無端ベルト状の弾性シートにインク受け溝を設けた搬送ベルトにおいて、弾性シート内部に芯状部材により補強を行っているため、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化の影響を小さくすることができ、したがって、ベルト搬送時の瞬間的な速度変動を低減でき、良好な画像を得ることができるという効果を奏する。

【0124】

また、請求項8に記載の発明によれば、インク受け溝の底部における弾性シートの厚みを、弾性シート内部に埋設された芯状部材の直径より厚肉にしたため、請求項7に記載のインクジェットプリンタに用いられる搬送ベルトに比べ、より効果的にインク受け溝による搬送ベルトの局所的な搬送方向の強度変化の影響を小さくすることができるという効果を奏する。

【0125】

また、請求項9に記載の発明によれば、搬送ベルトのインク受け溝の搬送方向前端部または後端部の少なくとも一方において、インク受け溝の底部と接続される接続部分を補強するための補強部材を設けることにより、請求項7または請求項8に記載のインクジェットプリンタに用いられる搬送ベルトに比べ、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化を緩やかなものにすることができるという効果を奏する。

【0126】

【0127】

また、請求項10に記載の発明によれば、インク受け溝の前端部および後端部のいずれにおいても、搬送ベルトの搬送方向と平行に延びる縦断面を、インク受け溝に向かうに伴って薄くなるように形成したため、請求項1乃至9のいずれかに記載のインクジェットプリンタに用いられる搬送ベルトに比べ、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化によるベルト搬送時の瞬間的な速度変動を搬送ベルト全体として低減することができるという効果を奏する。

【0128】

また、請求項11に記載の発明によれば、搬送ベルトのインク受け溝の前記搬送方向と平行に延びる縦断面を、当該インク受け溝の中央に向かうに伴って深くなるように形成したため、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化を緩やかなものにすることができ、したがって、ベルト搬送時の瞬間的な速度変動を低減でき、良好な画像を得ることができるという効果を奏する。

【0129】

また、請求項12に記載の発明によれば、請求項1乃至11のいずれかに記載のインクジェットプリンタにおいて、インク受け溝を搬送方向と直交する方向に延設したため、インク予備吐出時のインク吐出の制御が簡単にできるという効果を奏する。

【0130】

また、請求項13に記載の発明によればインク受け溝と搬送面との境界部の少なくとも一方を、搬送方向と直交する方向に対して鋭角の方向に延びるように構成したため、請求項1乃至11のいずれかに記載のインクジェットプリンタに用いられる搬送ベルトに比べ、搬送ベルトの搬送方向の強度変化を緩やかなものとすることが可能であるとともに、インク吐出制御が簡単にすることができるという効果を奏する。

【0131】

また、請求項14に記載の発明によれば、インク受け溝を搬送ベルトの搬送方向に直交する方向に対して鋭角の方向に延びるように形成したため、請求項1乃至11のいずれかに記載のインクジェットプリンタに用いられる搬送ベルトに比べ、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化を緩やかなものにすることができるという効果を奏する。

【0132】

また、請求項15に記載の発明によれば、搬送ベルトを側面視した場合に、インク受け溝の搬送方向前端部および後端部が互いに重なるように形成されているため、請求項14に記載のインクジェットプリンタに用いられる搬送ベルトに比べ、インク受け溝による搬送ベルトの局所的な搬送方向の強度変化をより緩やかなものにすることができるという効果を奏する。

【0133】

【0134】

また、請求項16に記載の発明によれば、請求項1乃至15のいずれかに記載のインクジェットプリンタに用いられる搬送ベルトにおいて、インク受け溝を搬送ベルトの幅方向全体に形成するようにしたため、インク予備吐出時にインク受け溝に付着したインクを、インク受け溝の幅方向両端から排出することも可能であり、インク受け溝のインクを排出するための設計が容易になるという効果を奏する。

【0135】

また、請求項17に記載の発明によれば、インク受け溝を搬送ベルトの幅方向の両端を残して形成するようにしたため、請求項1乃至15のいずれかに記載のインクジェットプリンタに用いられる搬送ベルトに比べ、インク受け溝の強度をより高くすることができるという効果を奏する。

【0136】

また、請求項18に記載の発明によれば、インク受け溝の搬送ベルトの幅方向の長さを、インク予備吐出時のインク吐出範囲よりも少なくとも長くしたため、予備吐出時のインクが搬送ベルトの用紙の搬送面にまで拡散することを防ぐことができるという効果を奏する。

【図面の簡単な説明】

【図1】 インクジェットプリンタの全体的な構成を示す側面図である。

【図2】 搬送ユニットの概略構成を示す斜視図である。

【図3】 図2におけるX−X線矢視断面図である。

【図4】 搬送ベルトの構成を示す説明図である

【図5】 従来の搬送ベルトの構成を示す説明図である。

【図6】 従来の搬送ベルトを用いた場合における搬送ベルトの移動速度を計測した実験結果を示す図である。

【図7】 インクジェットプリンタの制御系の構成を示す概略ブロック図である。

【図8】 インクジェットプリンタの印刷動作時の一例を示す説明図である。

【図9】 本発明の実施形態の搬送ベルトの変形例を示す説明図である。

【図10】 本発明の実施形態の搬送ベルトの変形例を示す説明図である。

【図11】 本発明の実施形態の搬送ベルトの変形例を示す説明図である。

【図12】 本発明の実施形態の搬送ベルトの変形例を示す説明図である。

【図13】 本発明の実施形態の搬送ベルトの変形例を示す説明図である。

【図14】 本発明の実施形態の搬送ベルトの変形例を示す説明図である。

【図15】 本発明の実施形態の搬送ベルトの変形例を示す説明図である。

【符号の説明】

10 インクジェットプリンタ

12 インクジェットヘッド

13 ヘッド本体

20 搬送ユニット

22、24 ベルトローラ

23、25 フランジ

26 搬送ベルト

27 搬送面

32 ガイド部材

34 受け部材

36 インク吸収性部材

50 基材シート

52 弾性樹脂シート

53 薄肉シート

54 接着剤

55 インク受け溝

56 受け溝端部

57 受け溝端面

58 受け溝底面

59 接続部分

60 制御部

Claims (18)

- 印刷媒体を搬送方向へ搬送するための無端状の搬送ベルトを備えるインクジェットプリンタであって、

前記搬送ベルトは、前記搬送方向を横切る方向に延びるインク予備吐出時のインク受け溝を当該搬送ベルトの外周面に1または複数有し、前記インク受け溝の搬送方向前端部または後端部の少なくとも一方において、前記搬送ベルトの前記搬送方向と平行に延びる縦断面は、当該インク受け溝の中央に向かうに伴って薄くなるように形成されていることを特徴とするインクジェットプリンタ。 - 前記搬送ベルトは、無端ベルト状に形成された基材シートと、弾性を有する1または複数の弾性シートとから構成され、

前記弾性シートは、その前端面と後端面が前記搬送方向に沿って互いに対向するように前記基材シートの外周面上に配設されており、前記インク受け溝は、前記基材シートの外周面と、前記弾性シートの前記前端面および後端面とから構成されることを特徴とする請求項1に記載のインクジェットプリンタ。 - 前記インク受け溝の搬送方向前端部および後端部が当該インク受け溝の底部とそれぞれ接続される接続部分のうち少なくとも一方において、当該接続部分を補強するための補強部材が当該接続部分に設けられていることを特徴とする請求項1又は請求項2に記載のインクジェットプリンタ。

- 前記補強部材は、前記インク受け溝の搬送方向前端部および後端部のいずれの前記接続部分においても設けられていることを特徴とする請求項3に記載のインクジェットプリンタ。

- 前記弾性シートは、接着部材により前記基材シートに接着され、

前記補強部材は、前記接着部材を前記弾性シートと前記基材シートとの接着位置から延設したものであることを特徴とする請求項4に記載のインクジェットプリンタ。 - 前記接着部材は、弾性を有することを特徴とする請求項5に記載のインクジェットプリンタ。

- 前記搬送ベルトは、弾性を有する無端ベルト状の弾性シートから構成され、前記弾性シートの外周面側には、前記インク受け溝が1または複数形成されており、且つ、前記弾性シートの内部には芯状部材が網目状または並列状に埋設されていることを特徴とする請求項1に記載のインクジェットプリンタ。

- 前記弾性シートにおいて、前記インク受け溝の底部を構成する部分は、前記芯状部材の直径に比べ厚肉であることを特徴とする請求項7に記載のインクジェットプリンタ。

- 前記インク受け溝の搬送方向前端部および後端部が当該インク受け溝の底部とそれぞれ接続される接続部分のうち少なくとも一方において、当該接続部分を補強するための補強部材が当該接続部分に設けられていることを特徴とする請求項7又は請求項8に記載のインクジェットプリンタ。

- 前記インク受け溝の搬送方向前端部および後端部のいずれにおいても、前記搬送ベルトの前記搬送方向と平行に延びる縦断面は、前記インク受け溝の中央に向かうに伴って薄くなるように形成されていることを特徴とする請求項1乃至9のいずれかに記載のインクジェットプリンタ。

- 前記インク受け溝の前記搬送方向と平行に延びる縦断面は、当該インク受け溝の中央に向かうに伴って深くなるように形成されていることを特徴とする請求項1に記載のインクジェットプリンタ。

- 前記印刷媒体を担持して搬送するための搬送面と前記インク受け溝との境界部は、いずれも前記搬送方向と直交する方向に延びていることを特徴とする請求項1乃至11のいずれかに記載のインクジェットプリンタ。

- 前記印刷媒体を担持して搬送するための搬送面と前記インク受け溝との境界部のうち、前記搬送方向に対して前側または後側の少なくとも一方は、前記搬送方向と直交する方向に対して鋭角をなす方向に延びていることを特徴とする請求項1乃至11のいずれかに記載のインクジェットプリンタ。

- 前記印刷媒体を担持して搬送するための搬送面と前記インク受け溝との境界部は、いずれも前記搬送方向と直交する方向に対して鋭角をなす方向に延びていることを特徴とする請求項1乃至11のいずれかに記載のインクジェットプリンタ。

- 前記インク受け溝は、前記搬送ベルトを前記搬送方向に対して側面視した場合に、前記インク受け溝の搬送方向前端部及び後端部が互いに重なるように形成されていることを特徴とする請求項14に記載のインクジェットプリンタ。

- 前記インク受け溝は、前記搬送ベルトの全幅にわたって形成されていることを特徴とする請求項1乃至15のいずれかに記載のインクジェットプリンタ。

- 前記インク受け溝は、前記搬送ベルトの幅方向の両端を残して形成されていることを特徴とする請求項1乃至15のいずれかに記載のインクジェットプリンタ。

- 前記インク受け溝の前記搬送ベルトの幅方向の長さは、前記インク予備吐出時のインク吐出範囲よりも長いことを特徴とする請求項17に記載のインクジェットプリンタ。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003188993A JP3966241B2 (ja) | 2003-06-30 | 2003-06-30 | インクジェットプリンタ |

| US10/876,660 US7036922B2 (en) | 2003-06-30 | 2004-06-28 | Inkjet printer |

| US11/360,696 US7832853B2 (en) | 2003-06-30 | 2006-02-24 | Inkjet printer having conveyor belt with reinforced ink receiving groove |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003188993A JP3966241B2 (ja) | 2003-06-30 | 2003-06-30 | インクジェットプリンタ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005022177A JP2005022177A (ja) | 2005-01-27 |

| JP3966241B2 true JP3966241B2 (ja) | 2007-08-29 |

Family

ID=33535539

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003188993A Expired - Fee Related JP3966241B2 (ja) | 2003-06-30 | 2003-06-30 | インクジェットプリンタ |

Country Status (2)

| Country | Link |

|---|---|

| US (2) | US7036922B2 (ja) |

| JP (1) | JP3966241B2 (ja) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4400422B2 (ja) * | 2004-11-05 | 2010-01-20 | ブラザー工業株式会社 | 用紙搬送装置 |

| JP2006192320A (ja) * | 2005-01-11 | 2006-07-27 | Seiko Epson Corp | 識別コード描画方法、基板及び表示モジュール |

| US7677690B2 (en) * | 2005-11-22 | 2010-03-16 | Fujifilm Corporation | Liquid ejection apparatus and liquid agitation method |

| JP4395779B2 (ja) * | 2006-01-04 | 2010-01-13 | ブラザー工業株式会社 | インクジェット記録装置 |

| JP4135020B2 (ja) * | 2006-06-06 | 2008-08-20 | ブラザー工業株式会社 | 記録装置 |

| JP4905004B2 (ja) * | 2006-09-06 | 2012-03-28 | セイコーエプソン株式会社 | インクジェットプリンタ |

| JP4424367B2 (ja) * | 2007-03-30 | 2010-03-03 | ブラザー工業株式会社 | 画像記録装置 |

| JP5165359B2 (ja) * | 2007-12-19 | 2013-03-21 | 株式会社ミマキエンジニアリング | インク受けユニット及び印刷装置 |

| JP2009248333A (ja) * | 2008-04-01 | 2009-10-29 | Seiko Epson Corp | 液体噴射装置 |

| JP2009248334A (ja) * | 2008-04-01 | 2009-10-29 | Seiko Epson Corp | 液体噴射装置 |

| JP5407361B2 (ja) | 2009-01-26 | 2014-02-05 | 富士ゼロックス株式会社 | 搬送装置及び画像形成装置 |

| JP4748235B2 (ja) * | 2009-03-10 | 2011-08-17 | ブラザー工業株式会社 | 記録装置 |

| EP2371551B1 (en) | 2010-03-29 | 2018-10-17 | Brother Kogyo Kabushiki Kaisha | Liquid ejection apparatus |

| JP5935968B2 (ja) * | 2011-06-10 | 2016-06-15 | セイコーエプソン株式会社 | 記録装置 |

| JP6107083B2 (ja) * | 2012-06-28 | 2017-04-05 | セイコーエプソン株式会社 | 清掃部材、及び、液体噴射装置 |

| US9004631B1 (en) | 2013-10-31 | 2015-04-14 | Xerox Corporation | Method and apparatus for accumulating excess ink in a stationary receptacle in imaging devices that form images on intermediate imaging surfaces |

| JP6568692B2 (ja) * | 2015-03-04 | 2019-08-28 | 昭和アルミニウム缶株式会社 | 印刷装置 |

| US11366125B2 (en) | 2017-07-18 | 2022-06-21 | Hewlett-Packard Development Company, L.P. | Substrate conveyance systems |

| USD931366S1 (en) * | 2018-02-16 | 2021-09-21 | Landa Corporation Ltd. | Belt of a printing system |

| USD961674S1 (en) | 2019-04-17 | 2022-08-23 | Landa Corporation Ltd. | Belt for a printer |

| US20240262114A1 (en) * | 2023-02-03 | 2024-08-08 | Xerox Corporation | System and method for operating an inkjet printer to attenuate ink drying in the inkjets during printing operations |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4207578A (en) * | 1979-01-08 | 1980-06-10 | The Mead Corporation | Catch trough for a jet drop recorder |

| US5040000A (en) * | 1988-05-12 | 1991-08-13 | Canon Kabushiki Kaisha | Ink jet recording apparatus having a space saving ink recovery system |

| JP2879583B2 (ja) | 1989-12-18 | 1999-04-05 | キヤノン株式会社 | ライン型インクジェット記録装置 |

| US5051761A (en) * | 1990-05-09 | 1991-09-24 | Xerox Corporation | Ink jet printer having a paper handling and maintenance station assembly |

| JP3181073B2 (ja) * | 1991-07-01 | 2001-07-03 | キヤノン株式会社 | インクジェット記録装置 |

| JPH05131618A (ja) | 1991-11-13 | 1993-05-28 | Mita Ind Co Ltd | インクジエツト記録装置のベルトクリーニング機構 |

| JPH09109377A (ja) | 1995-10-18 | 1997-04-28 | Mita Ind Co Ltd | インクジェット記録装置 |

| JPH11198395A (ja) * | 1998-01-07 | 1999-07-27 | Canon Inc | インクジェット印刷装置 |

| JP4323611B2 (ja) | 1999-03-23 | 2009-09-02 | キヤノン株式会社 | インクジェット記録装置およびインクジェット記録装置の吐出回復方法 |

| JP2001287377A (ja) | 2000-04-07 | 2001-10-16 | Seiko Instruments Inc | インクジェット記録装置 |

| JP2002103598A (ja) * | 2000-07-26 | 2002-04-09 | Olympus Optical Co Ltd | プリンタ |

| DE10037952A1 (de) * | 2000-08-03 | 2002-02-21 | Agfa Gevaert Ag | Vorrichtung zum Randlosbedrucken von Bildmaterial mittels eines Ink-Jet-Printers |

| WO2003076319A1 (fr) * | 2002-03-08 | 2003-09-18 | Brother Kogyo Kabushiki Kaisha | Dispositif imageur et courroie transporteuse utilisee avec ce dispositif |

| US7427131B2 (en) * | 2002-09-24 | 2008-09-23 | Brother Kogyo Kabushiki Kaisha | Belt conveying mechanism for ink-jet recording apparatus and ink-jet recording apparatus including it |

| JP4206717B2 (ja) * | 2002-09-25 | 2009-01-14 | ブラザー工業株式会社 | インクジェット式プリンタ |

| JP4100198B2 (ja) * | 2003-03-04 | 2008-06-11 | ブラザー工業株式会社 | インクジェットプリンタ |

| JP3897007B2 (ja) * | 2003-07-31 | 2007-03-22 | ブラザー工業株式会社 | インクジェットプリンタ |

-

2003

- 2003-06-30 JP JP2003188993A patent/JP3966241B2/ja not_active Expired - Fee Related

-

2004

- 2004-06-28 US US10/876,660 patent/US7036922B2/en not_active Expired - Lifetime

-

2006

- 2006-02-24 US US11/360,696 patent/US7832853B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US20040263560A1 (en) | 2004-12-30 |

| US7832853B2 (en) | 2010-11-16 |

| JP2005022177A (ja) | 2005-01-27 |

| US20060139431A1 (en) | 2006-06-29 |

| US7036922B2 (en) | 2006-05-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3966241B2 (ja) | インクジェットプリンタ | |

| JP4100198B2 (ja) | インクジェットプリンタ | |

| JP5605140B2 (ja) | 画像形成装置 | |

| JP2005029343A (ja) | 両面記録装置 | |

| JP4164422B2 (ja) | インクジェット記録装置 | |

| JP2008238531A (ja) | 画像形成装置 | |

| JP2000071466A (ja) | インクジェット記録装置 | |

| CN103358723B (zh) | 液体喷射装置 | |

| CN102189841B (zh) | 液体喷射装置和液体喷射方法 | |

| JP2003205657A (ja) | インクジェット記録装置 | |

| JP4687031B2 (ja) | 記録装置 | |

| JP5780015B2 (ja) | 用紙処理装置および画像形成装置 | |

| JP5219638B2 (ja) | インクジェット記録装置 | |

| WO2007052513A1 (ja) | インクジェット印刷装置及び印刷方法 | |

| JP4016922B2 (ja) | インクジェット記録装置用ベルト搬送機構、及び、これを備えたインクジェット記録装置 | |

| JP2008238677A (ja) | 液体吐出装置及びベルト | |

| JP4016924B2 (ja) | インクジェット記録装置用ベルト搬送機構、及び、これを備えたインクジェット記録装置 | |

| JP5454428B2 (ja) | 画像形成装置 | |

| JP4103756B2 (ja) | インクジェット記録装置用ベルト搬送機構、及び、これを備えたインクジェット記録装置 | |

| JP2014054742A (ja) | 画像形成装置 | |

| JP2007182269A (ja) | インクジェット記録装置 | |

| JPH04249177A (ja) | 記録装置 | |

| JP2013244633A (ja) | 印刷装置 | |

| JP4328661B2 (ja) | 両面記録装置 | |

| JP2009196732A (ja) | 記録装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070213 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070409 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070508 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070521 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 3966241 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110608 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120608 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120608 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130608 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |