JP3604337B2 - 絶縁電線の製造方法 - Google Patents

絶縁電線の製造方法 Download PDFInfo

- Publication number

- JP3604337B2 JP3604337B2 JP2000304235A JP2000304235A JP3604337B2 JP 3604337 B2 JP3604337 B2 JP 3604337B2 JP 2000304235 A JP2000304235 A JP 2000304235A JP 2000304235 A JP2000304235 A JP 2000304235A JP 3604337 B2 JP3604337 B2 JP 3604337B2

- Authority

- JP

- Japan

- Prior art keywords

- conductor

- insulated wire

- rectangular

- manufacturing

- rolling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B13/00—Apparatus or processes specially adapted for manufacturing conductors or cables

- H01B13/0006—Apparatus or processes specially adapted for manufacturing conductors or cables for reducing the size of conductors or cables

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/4902—Electromagnet, transformer or inductor

- Y10T29/49071—Electromagnet, transformer or inductor by winding or coiling

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49124—On flat or curved insulated base, e.g., printed circuit, etc.

- Y10T29/49147—Assembling terminal to base

- Y10T29/49151—Assembling terminal to base by deforming or shaping

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49124—On flat or curved insulated base, e.g., printed circuit, etc.

- Y10T29/49155—Manufacturing circuit on or in base

- Y10T29/49163—Manufacturing circuit on or in base with sintering of base

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49174—Assembling terminal to elongated conductor

- Y10T29/49176—Assembling terminal to elongated conductor with molding of electrically insulating material

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49204—Contact or terminal manufacturing

- Y10T29/49224—Contact or terminal manufacturing with coating

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/51—Plural diverse manufacturing apparatus including means for metal shaping or assembling

- Y10T29/5187—Wire working

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Processes Specially Adapted For Manufacturing Cables (AREA)

Description

【発明の属する技術分野】

本発明は、横断面の形状が任意である導体の上に絶縁皮膜を成形して成る絶縁電線の製造方法に関する。

【0002】

【従来の技術】

従来、横断面が丸形状以外の絶縁電線の製造方法では、丸線原料導体の供給から最終製品である絶縁電線の完成までを連続して製造することが困難であった。その理由は、従来の製造方法は、ラインスピードの異なる2つ又はそれ以上の多くの工程を必要としていたからである。例えば導体が平角形状のいわゆる平角電線の成形には、まず丸線原料導体を圧延機にて所定の寸法まで複数回の圧延を行う。この圧延された導体は巻き取りボビンに一度整列巻にて巻き取る。その後さらにこのボビンから平角導体をエナメル線焼付機に供給して焼鈍・焼付・巻取を行ったり、押し出し機に導体をセットして、樹脂被覆を行うなど、圧延の工程と樹脂被覆工程の少なくとも2工程以上を必要としていた。この2つの工程は製造処理おのおのが処理できるラインスピードが大幅に異なっているため、全工程を連続して製造することは従来困難であった。

【0003】

【発明が解決しようとする課題】

前述した通り、従来の絶縁電線の製造方法ではラインスピードの異なる2工程以上を必要としていたために、下記の問題点を有していた。

(1)圧延と絶縁被覆の両工程がそれぞれ別工程として必要であり、コストアップとなる。

(2)複数の工程が必要なために、リードタイムが長い。

(3)厚さ、幅方向を順次圧延加工していくために最終の厚さ、幅、面取り半径(R)の寸法精度が高くない。

(4)圧延後の巻き取り、樹脂被覆工程への供給のように巻き取り、繰出しが繰り返されるために、導体表面に疵が付き易く、表面品質が低下する。

(5)駆動されるロールで圧延した後、ダイスで引き抜き加工を行うことも可能ではあるが、長さ方向と幅方向の伸びが一定でないために、各ロールの駆動に張力制御装置等を付加する必要があり、設備費が大幅に高くなる。

【0004】

【課題を解決するための手段】

そこで、本発明者等はこのような課題に鑑み鋭意検討したところ、原料導体の圧延を駆動機構を持たない自由回転可能な圧延ロールにより引き取ることによって行い、それに続く絶縁皮膜の被覆などの全工程を連続的に行うことで、前記課題を解決し得ることを見出し、本発明を完成するに至ったものである。

すなわち本発明は、

(1)横断面が所望の形状である導体の上に絶縁皮膜を被覆して横断面所望形状の絶縁電線を製造する方法において、原料導体を、駆動機構によらずに自由回転する、所望形状をした少なくとも一対の圧延ロールからなる圧延ユニットを通過させながら引き取ることにより横断面所望形状の導体に成形した後、該導体上に絶縁皮膜を被覆することを特徴とする横断面所望形状の絶縁電線の製造方法、

(2)前記引き取りは、前記圧延ユニットの後方に設けたキャプスタンに前記圧延された導体を巻き付けて引張り力を該導体に与えることにより行うことを特徴とする(1)項記載の絶縁電線の製造方法、

(3)前記圧延された導体を引き抜きダイスを通過させることを特徴とする(1)項記載の絶縁電線の製造方法、

(4)前記引き抜きダイスをキャプスタンの前後のいずれか一方または両方に設けたことを特徴とする(3)項記載の絶縁電線の製造方法、

(5)前記圧延ユニットが4方向のロールであることを特徴とする(1)又は(2)項記載の絶縁電線の製造方法、

(6)原料導体を前記4方向のロールで厚さ及び幅方向を同時に圧延した後、ダイスで引き抜き加工を行うことを特徴とする(3)項記載の絶縁電線の製造方法、

(7)前記圧延ユニットが2方向のロールであることを特徴とする(1)又は(2)項記載の絶縁電線の製造方法、

(8)原料導体を前記2方向のロールで厚さ方向を圧延した後、ダイスにて引き抜き加工を行うことを特徴とする(3)項記載の絶縁電線の製造方法、

(9)前記圧延ユニットとして2方向ロール及び/又は4方向ロールの複数個のロールを使用して前記導体を通過させることを特徴とする(1)項記載の絶縁電線の製造方法、

(10)前記絶縁皮膜の被覆を絶縁皮膜の塗布及び焼付けによって行うことを特徴とする(1)項記載の絶縁電線の製造方法、

(11)前記絶縁皮膜の被覆を絶縁材料の押出し被覆によって行うことを特徴とする(1)項記載の絶縁電線の製造方法、

(12)前記横断面所望形状の導体が平角線であることを特徴とする(1)項記載の平角絶縁電線の製造方法、

(13)前記横断面所望形状の導体が平角線であることを特徴とする(10)項記載の平角エナメル絶縁電線の製造方法、

(14)前記原料導体は、その横断面形状が、円形、長円形及び矩形のいずれかであることを特徴とする(1)項記載の絶縁電線の製造方法、及び

(15)平角導体の上に絶縁皮膜を被覆して平角絶縁電線を製造する方法において、丸線導体を、駆動機構によらずに自由回転する、互いの圧延面が略等間隔とした少なくとも一対の圧延ロールからなる圧延ユニットを通過させながら引き取ることにより平角導体に成形する工程と、該平角導体を焼鈍する工程と、該平角導体上に絶縁皮膜を被覆する工程と、かくして得られた平角絶縁電線を巻き取る工程とを含み、かつこれらの全工程を連続的に行うことを特徴とする平角絶縁電線の製造方法

である。

【0005】

【発明の実施の形態】

本発明で使用する原料導体は、通常、導体の軸方向に垂直な平面で切断したときの断面、すなわち横断面が円形の導体であるが、これに限定されず、横断面長円形、卵形(オーバル)、矩形、その他任意の形状の金属導体が使用される。従って、ロール圧延に供する前の原料導体の形状は限定されない。通常、円形の導体が使用されるのは、導体金属のインゴット等から圧延やダイス線引きなどで減面加工する場合、横断面円形の形状でかかる加工をすることが多いからである。金属導体の材料としては、アルミニウム、銀、銅などがあるが、主に銅が使用され、その場合には、純銅のほか低酸素銅や無酸素銅を特に好適に使用することができる。低酸素銅の酸素含有量は30ppm以下、さらに好ましくは20ppm以下の低酸素銅または無酸素銅の導体を使用することができる。

【0006】

本発明で使用する圧延ロールが自由回転するとは、電動機などの駆動機構によらずに、圧延しようとする原料導体をこの少なくとも一対のロール間を通過させることにより、その通過によってロールが回転するようにしたものである。つまり、一対のロール間の間隙よりも大きい外径の導体を一対のロール間を通して引き抜くようにその導体に引張り力を与えることにより、上記ロールは回転しつつ、かつこの導体を所定形状に圧延するものである。従って、本発明で使用する一対の圧延ロールは、モータなどの駆動機構を持たず、自由に回転することができる。このように、本発明で使用する圧延ロールは、ロールを強制的に回転させる駆動機構を持っていないので、通過する導体の線速に応じて圧延加工が行われることになる。つまり、原料導体から最終製品である絶縁被覆電線の完成までの複数工程の内で、もっとも遅い工程、すなわち律速工程の処理速度によって最終製品である絶縁被覆電線の製造スピードが決まる。従って、従来の絶縁被覆平角線の製造方法では、モータなどの駆動機構を有するロール圧延装置で圧延していたので、圧延装置の経済的使用条件から必然的に導体の圧延速度が著しく大きくなるために、律速工程である絶縁被覆工程の速度が圧延速度に追従できないので、圧延工程と絶縁被覆工程とは一体連続化できず、分断されていた。つまり、圧延装置の圧延速度を、それよりも著しく低速の絶縁被覆速度まで減速して圧延装置を稼動することは著しく不経済であるからである。しかしながら、本発明においては、前記原料導体を圧延ロールを通過させながら引き取るライン速度と、前記絶縁皮膜を被覆するライン速度とを自動的にほぼ同一速度とする、すなわち本発明は各工程のライン速度を自動的に同調させるものである。本発明では、駆動機構を持たない自由回転可能な圧延ロールを使用しているので、上記のように、導体の圧延処理速度は、律速工程の処理速度に応じて自動的に決まるので、全工程をほぼ同一のライン速度で連続化できるのである。

【0007】

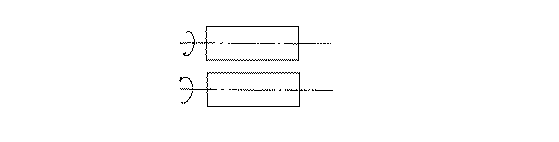

この圧延ロールの形状は、平角線に加工する場合はロール軸を含む平面での横断面が、対峙ロールで略並行となっている。例えば、図1または図2に示すように、4方向または2方向の圧延ロールであればいずれでも良い。また、横断面長円形に加工する場合は、対峙するロール形状がロール軸に向かって湾曲した形状にすれば良い。その他所望の形状の線に圧延したい場合にも、それに応じた形状のロールを使用すれば良い。

【0008】

本発明では、上記のように、駆動機構を持たない圧延ロールを使用するため、使用する導体が純銅の場合には、断線防止や圧延仕上がり形状の寸法安定性の観点から一対のロールでの減面率は5〜30%が望ましく、最も望ましいのは10〜25%である。減面率を全体として大きく取りたいときは、複数の圧延ユニットを連続して通過させれば良い。

また、本発明では、圧延ユニットの後方に設けたキャプスタンに圧延された導体を巻き付けて引張り力を導体に与えることができる。その程度は導体の太さ、材質に応じて適宜選択することができる。

【0009】

本発明では、圧延後に引き抜きダイスを使用することが圧延仕上がりの導体の寸法精度向上のために望ましく、その引き抜きダイスは精度や寿命などを考慮すると広く使用されているダイヤモンドダイスあるいは類似のものが好ましい。また、このダイヤモンドダイスの穴形状を選択することにより、導体の横断面は長方形のいわゆる平角断面の他にも、所望の横断面形状を有する導体を得ることができる。また、引き抜きダイスでも圧延ロールの場合と同様に断線防止やダイス寿命の短命化防止の観点から、純銅導体の場合には、減面率は5〜30%が好ましく、10〜25%の範囲にすることが最も好ましい。引き抜きダイスはキャプスタンの前後のいずれか一方または両方に設けることができる。

【0010】

また、これらロール圧延加工およびダイス引き抜き加工工程を通過した導体は、加工硬化する場合には、通常、かかる加工工程の後、タンデムに設置されたアニーラーにて焼鈍され、連続して絶縁被覆を施す工程に入る。

本発明の絶縁被覆材料としては、ポリエチレン樹脂、ポリプロピレン樹脂、エチレンをモノマー成分の1つとするエチレン系共重合体、プロピレンをモノマー成分の1つとするプロピレン系共重合体等のポリオレフィン系樹脂、塩化ビニル樹脂、フッ素系樹脂を使用することができる。また、ポリエステル樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂などの耐熱性に優れた縮合系樹脂など従来公知の樹脂が使用できるが、芳香族環を多く導入したイミド結合を含む樹脂(ポリイミド、ポリアミドイミド、ポリエステルイミドなど)が耐熱性、耐摩耗性、化学的安定性にも優れ、特に好適に用いることができる。

本発明における絶縁被覆の方法としては、特に限定されないが、一般にエナメルワニスを焼付け、皮膜を形成する方法や、樹脂を押出成形法により、導体上に押し出し、被覆する方法があるが、いずれの方法においても、本発明の目的を達成でき、製造に要する工程の大幅な低減、電気特性などの重要特性に優れた製品を製造することができる。

以下に本発明の実施例を記載する。

【0011】

【実施例】

[実施例1]

直径2.5mmの丸線導体を1.6mm×2.6mmの空隙寸法に設定した自由回転する4方向の圧延ロール(図1)を通過させ、更に連続して1.5mm×2.5mm且つコーナー部の面取り半径を0.4mmとしたダイヤモンドダイスを速度8m/分で通過させた。更に連続して焼鈍炉(アニーラー)を通過させ、圧延・引き抜き工程で生じた導体の歪みを除去し、導体を柔軟化した。更に、連続して慣用のエナメルダイスを用いて、ポリアミドイミドワニス(日立化成工業社製 商品名:HI4064)を塗布し、引き続き炉温500℃、有効炉長6mの焼付炉中を速度8m/分で通過させる。この塗布焼付工程を8回繰り返し、皮膜厚40μmの絶縁皮膜を有する平角絶縁電線を得た。

【0012】

[実施例2]

直径2.0mmの丸線導体を1.4mmの空隙寸法に設定した自由回転する2方向の圧延ロール(図2)を通過させ、更に連続して1.3mm×2.2mm且つコーナー部の面取り半径を0.6mmとしたダイヤモンドダイスを速度8m/分で通過させた。更に連続して焼鈍炉(アニーラー)を通過させ、圧延・引き抜き工程で生じた導体の歪みを除去し、導体を柔軟化した。更に、連続して前記と同様のエナメルダイスを用いて、ポリエステルイミドワニス(東特塗料社製 商品名:NH8645)を塗布し、引き続き炉温500℃、有効炉長6mの焼付炉中を速度8m/分で通過させる。この塗布焼付工程を10回繰り返し、皮膜厚50μmの絶縁皮膜を有する平角絶縁電線を得た。

【0013】

[実施例3]

直径2.4mmの丸線導体を1.7mmの空隙寸法に設定した自由回転する2方向の圧延ロール(図2)を通過させ、次に1.5mm×2.4mmの空隙寸法に設定した自由回転する4方向の圧延ロール(図1)を通過させ、更に連続して1.4mm×2.3mm且つコーナー部の面取り半径を0.5mmとしたダイヤモンドダイスを速度8.5m/分で通過させた。更に連続して焼鈍炉(アニーラー)を通過させ、圧延・引き抜き工程で生じた導体の歪みを除去し、導体を柔軟化した。更に、連続して前記と同様のエナメルダイスを用いて、ポリエステルワニス(東特塗料社製 商品名:L3340)を塗布し、引き続き炉温550℃、有効炉長6mの焼付炉中を速度8.5m/分で通過させる。この塗布焼付工程を6回繰り返し、皮膜厚30μmの絶縁皮膜を有する平角絶縁電線を得た。

【0014】

[実施例4]

直径2.5mmの丸線導体を1.6mm×2.6mmの空隙寸法に設定した自由回転する4方向の圧延ロール(図1)を通過させ、更に連続して1.5mm×2.5mmで且つコーナー部の面取り半径を0.4mmとしたダイヤモンドダイスを速度15m/分で通過させた。更に連続して焼鈍炉(アニーラー)を通過させ、圧延・引き抜き工程で生じた導体の歪みを除去し、導体を柔軟化した。更に連続して、30mm押し出し機にて、チューブ押し出し法により、ポリエーテルスルホン樹脂(住友化学工業社製 商品名:PES4100)をシリンダー温度(入り口):300℃ (先端部)360℃、ヘッド温度370℃、ダイス温度370℃で、速度15m/分で押し出し、45μmの厚さの皮膜を有する絶縁電線を得た。

以上の各実施例で、ダイヤモンドダイスを通過後の平角導体の横断面を顕微鏡で観察すると、そのコーナー部は平滑であった。

また、以上の実施例で得られた電線の特性を表1に示した。

【0015】

[比較例]

直径2.5mmの丸線導体を、駆動型の圧延機(トリントン社製 3段圧延機)を用いて空隙寸法1.5mmのロールを通過させ、更に1.5mmの溝を有し、面取り半径を0.4mmのエジャーロール(溝付きロール)で幅2.5mmに圧延規制する。更にその後に、仕上げロールで厚さを1.5mmに調整し、速度300m/分でボビンに巻き取り、平角導体を得た。この平角導体の横断面を顕微鏡で観察するとそのコーナー部は平滑ではなかった。

この平角導体を巻き取ったボビンを、焼鈍炉(アニーラー)を備えた有効炉長6mの焼付炉にセットし、実施例1と同様のエナメルダイスを用いて、ポリアミドイミドワニス(日立化成工業社製 商品名:HI4064)を実施例1と同様に速度8m/分で通過させ塗布焼付けし、この塗布焼付工程を8回繰り返し、皮膜厚40μmの皮膜を有する平角絶縁電線を得た。

得られた絶縁電線の特性を表1に併記した。

【0016】

【表1】

【0017】

【発明の効果】

以上述べた如く、本発明は原料導体の圧延を駆動機構を持たない自由回転する圧延ロールによって行うことにより、原料導体の供給からロール圧延、絶縁皮膜の被覆等、平角形状などの所望の横断面形状を有する絶縁電線の完成までのすべての工程を連続化した絶縁電線の製造を可能とした。このことにより、品質的に優れた絶縁電線を従来に比較すると遥かに安価な原価にて製造することが可能となった。また、品質面では、ダイスによる引き抜き加工を行うことにより、導体の寸法精度(厚さ、幅、R)が良好であり安定性が高いこと、最終は引き抜き加工を行っていることと、工程中での巻取・繰出し工程が無いことにより、導体の表面形状が平滑で、絶縁破壊電圧等に優れることがあげられる。またコスト面では、1工程化により、人件費・動力費等が削減できることや、リードタイム短縮により単位長当りの製造時間が短く、納期対応が円滑になると共に管理費用も軽減できることがあげられる。以上のことから、本発明は工業的に非常に有用である。

【図面の簡単な説明】

【図1】4方向圧延ロールを示す図である。

【図2】2方向圧延ロールを示す図である。

Claims (15)

- 横断面が所望形状である導体の上に絶縁皮膜を被覆して横断面所望形状の絶縁電線を製造する方法において、原料導体を、駆動機構によらずに自由回転する、所望形状をした少なくとも一対の圧延ロールからなる圧延ユニットを通過させながら引き取ることにより横断面所望形状の導体に成形した後、該導体上に絶縁皮膜を被覆することを特徴とする横断面所望形状の絶縁電線の製造方法。

- 前記引き取りは、前記圧延ユニットの後方に設けたキャプスタンに前記圧延された導体を巻き付けて引張り力を該導体に与えることにより行うことを特徴とする請求項1記載の絶縁電線の製造方法。

- 前記圧延された導体を引き抜きダイスを通過させることを特徴とする請求項1記載の絶縁電線の製造方法。

- 前記引き抜きダイスをキャプスタンの前後のいずれか一方または両方に設けたことを特徴とする請求項3記載の絶縁電線の製造方法。

- 前記圧延ユニットが4方向のロールであることを特徴とする請求項1又は2記載の絶縁電線の製造方法。

- 原料導体を前記4方向のロールで厚さ及び幅方向を同時に圧延した後、ダイスで引き抜き加工を行うことを特徴とする請求項3記載の絶縁電線の製造方法。

- 前記圧延ユニットが2方向のロールであることを特徴とする請求項1又は2記載の絶縁電線の製造方法。

- 原料導体を前記2方向のロールで厚さ方向を圧延した後、ダイスにて引き抜き加工を行うことを特徴とする請求項3記載の絶縁電線の製造方法。

- 前記圧延ユニットとして2方向ロール及び/又は4方向ロールの複数個のロールを使用して前記導体を通過させることを特徴とする請求項1記載の絶縁電線の製造方法。

- 前記絶縁皮膜の被覆を絶縁皮膜の塗布及び焼付けによって行うことを特徴とする請求項1記載の絶縁電線の製造方法。

- 前記絶縁皮膜の被覆を絶縁材料の押出し被覆によって行うことを特徴とする請求項1記載の絶縁電線の製造方法。

- 前記横断面所望形状の導体が平角線であることを特徴とする請求項1記載の平角絶縁電線の製造方法。

- 前記横断面所望形状の導体が平角線であることを特徴とする請求項10記載の平角エナメル絶縁電線の製造方法。

- 前記原料導体は、その横断面形状が、円形、長円形及び矩形のいずれかであることを特徴とする請求項1記載の絶縁電線の製造方法。

- 平角導体の上に絶縁皮膜を被覆して平角絶縁電線を製造する方法において、丸線導体を、駆動機構によらずに自由回転する、互いの圧延面が略等間隔とした少なくとも一対の圧延ロールからなる圧延ユニットを通過させながら引き取ることにより平角導体に成形する工程と、該平角導体を焼鈍する工程と、該平角導体上に絶縁皮膜を被覆する工程と、かくして得られた平角絶縁電線を巻き取る工程とを含み、かつこれらの全工程を連続的に行うことを特徴とする平角絶縁電線の製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000304235A JP3604337B2 (ja) | 2000-10-03 | 2000-10-03 | 絶縁電線の製造方法 |

| US09/969,260 US6925703B2 (en) | 2000-10-03 | 2001-10-01 | Method for producing an insulated wire |

| DE60135616T DE60135616D1 (de) | 2000-10-03 | 2001-10-02 | Verfahren zur Herstellung eines isolierten Drahtes |

| EP01123664A EP1195778B1 (en) | 2000-10-03 | 2001-10-02 | Method for producing an insulated wire |

| US11/167,454 US7356911B2 (en) | 2000-10-03 | 2005-06-27 | Method for producing an insulated wire |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000304235A JP3604337B2 (ja) | 2000-10-03 | 2000-10-03 | 絶縁電線の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2002109974A JP2002109974A (ja) | 2002-04-12 |

| JP3604337B2 true JP3604337B2 (ja) | 2004-12-22 |

Family

ID=18785316

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000304235A Expired - Fee Related JP3604337B2 (ja) | 2000-10-03 | 2000-10-03 | 絶縁電線の製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (2) | US6925703B2 (ja) |

| EP (1) | EP1195778B1 (ja) |

| JP (1) | JP3604337B2 (ja) |

| DE (1) | DE60135616D1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008126387A1 (ja) | 2007-03-30 | 2008-10-23 | The Furukawa Electric Co., Ltd. | 絶縁電線の製造方法及びその製造装置 |

| WO2008126375A1 (ja) | 2007-03-30 | 2008-10-23 | The Furukawa Electric Co., Ltd. | 絶縁電線の製造方法及びその製造装置 |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6897486B2 (en) * | 2002-12-06 | 2005-05-24 | Ban P. Loh | LED package die having a small footprint |

| US7154368B2 (en) * | 2003-10-15 | 2006-12-26 | Actown Electricoil, Inc. | Magnetic core winding method, apparatus, and product produced therefrom |

| US7125604B2 (en) * | 2004-04-05 | 2006-10-24 | R & A Magnet Wire Co. | Insulated magnet wire |

| US7754973B2 (en) * | 2004-05-21 | 2010-07-13 | Neomax Materials Co., Ltd. | Electrode wire for solar cell |

| JP5491682B2 (ja) | 2004-08-13 | 2014-05-14 | 日立金属株式会社 | 太陽電池用平角導体及びその製造方法並びに太陽電池用リード線 |

| WO2007132558A1 (ja) | 2006-05-11 | 2007-11-22 | Tamura Corporation | コイル及びコイルの成形方法 |

| KR100893981B1 (ko) * | 2007-12-27 | 2009-04-20 | 엘에스전선 주식회사 | 사각형 에나멜 전선 및 사각형 에나멜 전선의 도체선 |

| BRPI0911482A2 (pt) * | 2008-04-24 | 2017-08-29 | Bristol Myers Squibb Co | Uso de epotilona d no tratamento de doenças associadas a tau incluindo doenças de alzheimer |

| JP2011187323A (ja) * | 2010-03-09 | 2011-09-22 | Hitachi Cable Fine Tech Ltd | 極細シールドケーブル及びこれを用いたハーネス |

| US20140216340A1 (en) * | 2010-04-08 | 2014-08-07 | Furukawa Electric Co., Ltd. | Method and apparatus for producing insulated wire |

| JP5979015B2 (ja) | 2013-01-16 | 2016-08-24 | 日立金属株式会社 | 絶縁電線の製造方法およびその製造装置 |

| JP6988497B2 (ja) * | 2018-01-15 | 2022-01-05 | 日立金属株式会社 | エナメル線用導体の製造方法及び製造装置並びにエナメル線の製造方法及び製造装置 |

| CN108735385B (zh) * | 2018-05-22 | 2020-05-12 | 中天科技海缆有限公司 | 一种矫正分割导体圆整度的整形装置 |

| CN110233005A (zh) * | 2019-07-29 | 2019-09-13 | 湖州师范学院 | 漆包扁绕组线导体成形装置 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3648506A (en) * | 1970-02-16 | 1972-03-14 | Gen Electric | Apparatus and method for winding electrical coils |

| US4109375A (en) * | 1976-11-22 | 1978-08-29 | Westinghouse Electric Corp. | Method of making adhesive coated electrical conductors |

| US4231151A (en) * | 1978-10-03 | 1980-11-04 | Westinghouse Electric Corp. | Method and apparatus for manufacturing a filament served bondable conductor |

| EP0120154A1 (en) | 1983-03-25 | 1984-10-03 | TRENCH ELECTRIC, a Division of Guthrie Canadian Investments Limited | Continuously transposed conductor |

| JPS62163544A (ja) * | 1986-01-10 | 1987-07-20 | Toshiba Corp | コイルの巻線方法 |

| JPS62200605A (ja) * | 1986-02-27 | 1987-09-04 | 古河電気工業株式会社 | 耐加工性絶縁電線 |

| JP2827333B2 (ja) * | 1989-10-13 | 1998-11-25 | 住友電気工業株式会社 | 耐熱絶縁コイルの製造方法 |

| US6313409B1 (en) | 1997-05-02 | 2001-11-06 | General Science And Technology Corp | Electrical conductors and methods of making same |

| JP3613994B2 (ja) * | 1998-02-12 | 2005-01-26 | トヨタ自動車株式会社 | 平角線コイル製造装置および平角線コイル製造方法 |

| US6407339B1 (en) * | 1998-09-04 | 2002-06-18 | Composite Technology Development, Inc. | Ceramic electrical insulation for electrical coils, transformers, and magnets |

-

2000

- 2000-10-03 JP JP2000304235A patent/JP3604337B2/ja not_active Expired - Fee Related

-

2001

- 2001-10-01 US US09/969,260 patent/US6925703B2/en not_active Expired - Lifetime

- 2001-10-02 EP EP01123664A patent/EP1195778B1/en not_active Expired - Lifetime

- 2001-10-02 DE DE60135616T patent/DE60135616D1/de not_active Expired - Lifetime

-

2005

- 2005-06-27 US US11/167,454 patent/US7356911B2/en not_active Expired - Lifetime

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008126387A1 (ja) | 2007-03-30 | 2008-10-23 | The Furukawa Electric Co., Ltd. | 絶縁電線の製造方法及びその製造装置 |

| WO2008126375A1 (ja) | 2007-03-30 | 2008-10-23 | The Furukawa Electric Co., Ltd. | 絶縁電線の製造方法及びその製造装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE60135616D1 (de) | 2008-10-16 |

| US7356911B2 (en) | 2008-04-15 |

| EP1195778A2 (en) | 2002-04-10 |

| EP1195778B1 (en) | 2008-09-03 |

| EP1195778A3 (en) | 2003-01-08 |

| JP2002109974A (ja) | 2002-04-12 |

| US20020112344A1 (en) | 2002-08-22 |

| US6925703B2 (en) | 2005-08-09 |

| US20050229391A1 (en) | 2005-10-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3604337B2 (ja) | 絶縁電線の製造方法 | |

| EP2133885B1 (en) | Method and apparatus for manufacturing insulated electric wire | |

| EP2146356B1 (en) | Manufacturing method for insulated electric wire, and its manufacturing apparatus | |

| US4529564A (en) | Manufacture of low density sintered polytetrafluoroethylene insulated cable | |

| JP4481664B2 (ja) | 平角絶縁導線の製造方法 | |

| JP5585544B2 (ja) | 平角エナメル線の製造方法 | |

| JP4954570B2 (ja) | 真四角絶縁電線の製造方法およびそれによって製造された真四角絶縁電線とその用途 | |

| JP2973350B2 (ja) | 溶融めっき線の製造方法 | |

| US20140216340A1 (en) | Method and apparatus for producing insulated wire | |

| JP3005742B2 (ja) | 錫覆平角銅線の製造方法 | |

| JPH04249011A (ja) | 平角線の製造方法 | |

| JP2002517316A (ja) | 溝車上での連続鋳造と連続圧延による、多角形断面を有する金属製形材の製造方法 | |

| JP5463694B2 (ja) | 溝付トロリ線の製造方法及び製造装置 | |

| JP2510901B2 (ja) | めっき平角線の製造方法 | |

| JPS6241840B2 (ja) | ||

| JPH0737450A (ja) | 同軸ケーブルの製造方法 | |

| JPH0750111A (ja) | 同軸ケーブルの製造方法 | |

| US7125604B2 (en) | Insulated magnet wire | |

| JPS58303A (ja) | 金属細線の製造方法 | |

| JPS59129629A (ja) | ワイヤカツト放電加工用複合電極線およびその製造法 | |

| JP2004134113A (ja) | 絶縁平角電線およびその製造方法 | |

| GB2189728A (en) | Coated wire manufacturing method | |

| JP2002182086A (ja) | 光ファイバケーブル用スペーサの製造方法 | |

| JP4170037B2 (ja) | 極細絶縁電線 | |

| JP2657401B2 (ja) | 熱処理型線条体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20040907 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20040928 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20081008 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091008 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091008 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101008 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111008 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121008 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131008 Year of fee payment: 9 |

|

| LAPS | Cancellation because of no payment of annual fees |