CN103842524A - 酸回收系统和方法 - Google Patents

酸回收系统和方法 Download PDFInfo

- Publication number

- CN103842524A CN103842524A CN201280033775.8A CN201280033775A CN103842524A CN 103842524 A CN103842524 A CN 103842524A CN 201280033775 A CN201280033775 A CN 201280033775A CN 103842524 A CN103842524 A CN 103842524A

- Authority

- CN

- China

- Prior art keywords

- biomass

- approximately

- temperature

- acid

- rising

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C13—SUGAR INDUSTRY

- C13K—SACCHARIDES OBTAINED FROM NATURAL SOURCES OR BY HYDROLYSIS OF NATURALLY OCCURRING DISACCHARIDES, OLIGOSACCHARIDES OR POLYSACCHARIDES

- C13K13/00—Sugars not otherwise provided for in this class

- C13K13/002—Xylose

-

- C—CHEMISTRY; METALLURGY

- C13—SUGAR INDUSTRY

- C13K—SACCHARIDES OBTAINED FROM NATURAL SOURCES OR BY HYDROLYSIS OF NATURALLY OCCURRING DISACCHARIDES, OLIGOSACCHARIDES OR POLYSACCHARIDES

- C13K1/00—Glucose; Glucose-containing syrups

- C13K1/02—Glucose; Glucose-containing syrups obtained by saccharification of cellulosic materials

-

- C—CHEMISTRY; METALLURGY

- C13—SUGAR INDUSTRY

- C13K—SACCHARIDES OBTAINED FROM NATURAL SOURCES OR BY HYDROLYSIS OF NATURALLY OCCURRING DISACCHARIDES, OLIGOSACCHARIDES OR POLYSACCHARIDES

- C13K13/00—Sugars not otherwise provided for in this class

- C13K13/007—Separation of sugars provided for in subclass C13K

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P2201/00—Pretreatment of cellulosic or lignocellulosic material for subsequent enzymatic treatment or hydrolysis

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P2203/00—Fermentation products obtained from optionally pretreated or hydrolyzed cellulosic or lignocellulosic material as the carbon source

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/10—Biofuels, e.g. bio-diesel

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Biochemistry (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Emergency Medicine (AREA)

- General Health & Medical Sciences (AREA)

- Preparation Of Compounds By Using Micro-Organisms (AREA)

- Processing Of Solid Wastes (AREA)

- Polysaccharides And Polysaccharide Derivatives (AREA)

Abstract

本发明公开了用于预处理木质纤维素生物质的方法和系统。将1%~1.6%硫酸之间的酸溶液应用于生物质。使生物质处于升高的温度以产生木糖、葡萄糖和糠醛。调整温度、酸浓度和时间,在木糖溶液中可以产生至少80%或90%理论木糖、45%或50%理论葡萄糖,和低于4000ppm糠醛。部分产生的木糖溶液可以从葡聚糖固体中分离。木糖溶液,依然高酸性,可以回收以降低后续的酸加载要求。补充酸溶液加入至木糖溶液,并且后续生物质确保合适的固体与液体的比率。生物质再次处理至升高的温度以产生糖。每个后续循环的过程可以重复。

Description

相关申请的交叉引用

本申请要求2011年7月7日提交的,标题为“SYSTEMS AND METHODS FOR ACID RECYCLE” 的美国临时申请系列号61/505,389的权益,该申请的全部内容在此通过引用并入本文中。

技术领域

本发明涉及用纤维素原料生产乙醇的木糖溶液中的酸的回收系统和方法。本发明也涉及用于在将生物质提供至水解系统,接着提供至发酵系统之前预处理生物质以利于高效生产乙醇的系统和方法。

背景技术

可以用谷类原料(例如玉米、高粱/蜀黍、大麦、小麦、大豆等等)、糖类(例如,甘蔗、糖用甜菜等等)和生物质(例如柳枝稷、玉米穗轴和秸秆等纤维质原料,木材或其它植物材料)生产乙醇。

生物质包括可适于直接用作燃料/能源的植物材料,或可作为在生物提炼厂(例如通乙醇工厂)原料而加工成另一种生物产品(例如生物燃料,比如纤维素乙醇)的植物材料。生物质可包括,例如,收获玉米粒期间和/或之后所得的玉米穗轴和秸秆(例如茎秆和叶子)、玉米粒上的纤维、柳枝稷、农场或农业残留物、木屑或其它木材废料,以及其它植物材料。为了利用或加工生物质,从田间将其收割聚拢,然后运送到其利用或处理的场所。

在用生物质,例如上文指出的纤维素原料生产乙醇的生物提炼厂中,乙醇是用木质纤维素材料(例如,纤维素和/或半纤维素)产生的。制备生物质以获得纤维素材料中的糖类(例如,纤维素中的葡萄糖和半纤维素中的木糖),并发酵成包括乙醇(以及其它成分)的发酵产物。随后将该发酵产物送入蒸馏系统,通过蒸馏和脱水回收乙醇。其它生物产品,例如木质素和有机酸,也可以作为副产物回收。如何更有效地制备和处理用于生产乙醇的生物质的决定因素在于(除其它方面外)生物质的形式和类型或组成。

生物质材料的预处理是制备用于发酵的木质纤维素材料的一个高成本的步骤,为了将纤维素降解为糖,该步骤需要抑制PH。通常,利用大剂量的酸使得生物质的pH值达到有效地把C5糖从C6固体中分离出来所需的水平。对于工业规模的纤维素乙醇植物所需的酸体积是非常巨大的,对于购买和保存是非常昂贵的。进一步地,随后在下游工艺,例如发酵之前必须把这些大量的酸中和。中和还会伴随显著的成本,并可能引起多余的矿物质,这些矿物质可能在下游系统中累积。

发明内容

本申请所公开的方面涉及预处理木质纤维素生物质的系统和方法。预处理过的生物质提供给发酵系统,或者糖化系统随后是发酵系统,用于生产发酵产品。在一些实施例中,该生物质可以包括地面玉米穗轴,谷类秸秆,或者地面玉米穗轴和谷类秸秆的混合物。在一些实施例中,该发酵产品可以是乙醇或者其它生物燃料。

在一些实施例中,一种方法包括将酸性溶液应用于第一部分生物质。在一些实施例中,该酸性溶液可以包含约1%至约1.6%的硫酸。为了在木糖溶液中和葡聚糖固体中产生木糖,可以使该生物质在升高的温度下处理一段时间。在一些实施例中,温度保持在约120oC至约150 oC之间,时间为约10分钟至约120分钟。

升高的温度可以引起木糖、葡萄糖和糠醛的产生。在一方面,产生至少大约80%的理论木糖。在一些实施例中,温度,酸浓度,和/或时间可以最优化(例如,改变),以产生至少约90%的理论木糖。同样地,可以通过改良条件(例如温度,酸浓度,和/或时间)确保产生大约45%或者更多(例如大约50%)的理论葡萄糖。由于更剧烈的预处理可以产生更高的糖水平,在一些实施例中,可以控制剧烈程度,从而产生想要的糖,并且不会引起大于约4000ppm或者约3000ppm的糠醛出现在木糖溶液中。

在升高的温度处理后,至少一部分产生的木糖溶液可能从葡聚糖固体中分离出来。在一些实施例中,葡聚糖固体可以提供给糖化系统。在一些实施中,可以收回大约70%的木糖溶液。在其它实施例中,可以收回大约75%的木糖溶液。

该木糖溶液仍然是高度酸性的,可以回收以减少后面的酸装载要求。可以往木糖溶液和后续生物质加补充的酸溶液以助于确保满足合适的固体对液体比率。生物质可以再次以更高的温度处理从而产生糖。根据一方面,对于后续各循环,该过程可以重复。

附图说明

下面将通过示例,结合附图,描述若干实施例,以更清楚地阐明所公开的方面。

图1A是根据一些实施例包括乙醇生产设备的生物提炼厂的透视图。

图1B是根据一些实施例包括乙醇生产设备的生物提炼厂的另一透视图。

图2是根据一些实施例展示了制备生物质的工艺流程图。

图3A和3B是根据一些实施例,展示了从生物质到乙醇的乙醇生产过程的例子的工艺流程图。

图4是根据一些实施例用于木质纤维素生物质的制备,预处理和分离的装置。

图5是根据一些实施例用于回收木糖溶液的理论木糖浓度的示例图。

图6是根据一些实施例用于回收木糖溶液的理论乙酸浓度的示例图。

图7-10是根据一些实施例,对于各种工艺条件,预处理生物质中的木糖浓度与回收次数的关系的示例图。

图11-13是根据一些实施例,对于各种工艺条件,预处理生物质中的葡萄糖浓度与回收次数的关系的示例图。

图14-16是根据一些实施例,对于各种工艺条件,预处理生物质中的乙酸浓度与回收次数的关系的示例图。

图17-19是根据一些实施例,对于各种工艺条件,预处理生物质中的糠醛浓度与回收次数的关系的示例图图。

表1A和1B列举了根据示范性实施例和典型实施例,含有源自玉米植株的木质纤维素植物材料的生物质的组合物。

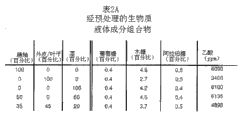

表2A和2B列举了根据示范性实施例和典型实施例,经预处理的生物质的液体成分的组合物。

表3A和3B列举了根据示范性实施例和典型实施例,经预处理的生物质的固体成分的组合物。

表4列举了根据示范性实施例和典型实施例,用于各种回收数的理论的酸和水。

表5列举了根据示范性实施例和典型实施例,一些酸回收的例子的实验条件。

表6列举了根据示范性实施例和典型实施例,表5的回收条件下的木糖,葡萄糖和糠醛的结果。

具体实施方式

下面将结合附图中所示的若干相关实施例,详细说明本发明的各种方面。下文中列出许多具体细节,旨在为一个或多个方面的实施例提供全面理解。但是,对本领域相关人员而言,这些实施例显然还可以在缺少其中一些或全部具体细节的情况下实施。在其它一些实施例中,众所周知的工艺步骤和/或结构都未加详细说明,旨在避免给本发明的各方面增添不必要的理解困难。

在此公开的各方面涉及在用于生产乙醇的纤维素酸预处理中的酸回收的系统和方法。该系统和方法可提供性价比高的方法,用于在保持木糖和葡萄糖产量的同时减少纤维素乙醇提炼厂的酸和水的消耗。例如,提供在乙醇生产中用于生物质预处理并降低酸需求量的系统和方法。还提供在纤维素乙醇提炼厂的生物质预处理期间减少使用补充的酸,水和中和试剂的必要性的系统和方法。

参见图1A,展示了范例生物提炼厂100,其包括用于以生物质生产乙醇的乙醇生产设备。该范例生物提炼厂100包含送达并制备生物质从而提供至乙醇生产设备的区域。该纤维素乙醇生产设备包括制备设备102、预处理设备104和处理设备106,该处理设备106可将生物质处理为适合在发酵系统中发酵成发酵产物的处理后生物质。该纤维素乙醇生产设备包括蒸馏系统108,该系统可对发酵产物进行蒸馏并脱水生成乙醇。如图1A所示废物处理系统110(包含厌氧消化池和发生器)还包含在生物提炼厂100中。在其它可选实施方式中,该废物处理系统可以包含用于处理、加工和收回来自纤维素乙醇生产工艺中的成分的其它设备,例如固体/废弃燃料锅炉、厌氧消化池、有氧消化池或其它生化或化学反应器。

如图1B中所示,在示范性实施例中,生物提炼厂112可以包括与基于玉米的乙醇生产设备116(从玉米粒的胚乳部分所含淀粉生产乙醇)并置排列的纤维素乙醇生产设备114(从玉米植株的木质纤维素材料和成分生产乙醇)。如图1B所示,通过并置排列两套乙醇生产设备,可以共用某些工厂系统,例如,用于乙醇的脱水、储放、变性和运输的系统,能量/燃料到能量的发生系统,工厂管理和控制系统,以及其它系统。当在基于玉米的乙醇生产设备中制备用于磨粉的玉米粒(例如,分馏)时获得的玉米纤维(玉米粒的成分)供应给纤维素乙醇生产设备作为原料。从纤维素乙醇生产设备获得的燃料或能源,例如甲烷或木质素,可以用来向两套并置排列的设备或其中之一供能。根据其它可选的实施例,生物提炼厂(例如,纤维素乙醇生产设备)可以与其它类型的工厂和设备并置排列,例如发电厂、废物处理设备、伐木场、造纸厂或农产品加工厂。

参见图2,展示了用于制备送抵生物提炼厂的生物质的系统200。该生物质制备系统可以包括用于接收/卸载生物质的装置、清洗设备(例如,去除杂质)、研磨设备(例如磨粉、压缩或稠化)和送入工厂加工的输送设备。根据示范性实施例,玉米穗轴及秸秆形式的生物质可以送抵生物提炼厂并储放202 (例如,成捆、成堆或成箱储放,等等)和管理,以供设备使用。在一个示范性实施例中,该生物质可以含有至少约20%至30%的玉米穗轴(按重量)和玉米秸秆及其它材料。根据其它示范性实施例,生物提炼厂的制备系统204可以用于多种类型的生物质(例如,植物材料)的制备,这些生物质在工厂中处理并加工成乙醇和其它生物产品。

参见图3A和3B,展示了纤维素乙醇生产设备的可选实施例300a和300b的示意图。根据一些实施例,在制备系统中制备并清洗包括来自玉米植株的植物材料的生物质。制备后,将该生物质与水混合成为浆料,并在预处理系统302中进行预处理。在预处理系统302中,生物质被分解(例如,通过水解),以便于分离304为液体成分(例如,含有C5糖类的液流,称为戊糖液流)和固体成分(例如,含有可用于制造C6糖类的纤维素的液流)。为了降低生物质PH从而促进C5分离,预处理可以包括添加酸。根据一些方面,为了降低供应给预处理系统的酸和水的水平, C5液流也可以从C5处理阶段回收,如图所示。下文更详细提供与具体实施例相关的回收条件、体积和工艺条件的具体例子。然而,也可以利用其它的回收条件、体积和工艺条件。

可以在戊糖清洗处理系统306中处理含有C5糖类的液体成分(C5液流或戊糖液流)。从该戊糖清洗处理系统306中,木糖溶液的回收液流可以返回到上述的预处理系统302。

含有C6糖类的经预处理的固体成分,也可以在固体处理系统308中通过酶促水解产生糖类。根据实施例,可以进行水解(例如酶促水解)来获得纤维素中的C6糖类;也可以通过处理来尝试去除C6液流中的木质素和其它不可发酵成分(或者去除这样的成分:例如残留酸或可能对有效发酵有抑制作用的酸类)。通过添加试剂可以提高酶促水解效率。该试剂可以包括厌氧膜消化池污水,澄清釜馏物(clarified thin stillage),湿饼,未过滤的釜馏物(whole stillage),其它可行的蛋白质来源,或者其混合物。将在下面描述C6固体的处理细节。

根据图3A所示的实施例,处理后的戊糖液流可以在戊糖发酵系统310中进行发酵,且其发酵产物可以供应给戊糖蒸馏系统312以回收乙醇。相似地,不包含大量C6糖类的处理后的固体成分,可以供应给己糖发酵系统314,并且发酵产品可以供应给己糖蒸馏系统316以回收乙醇。可以在木质素分离系统318中处理来自蒸馏的釜馏物以产生液体成分和固体湿饼。在一些实施例中,湿饼供应给厌氧膜材料生物反应器(Anaerobic Membrane Bioreactor ,AnMBR)320进行更进一步的处理。

在图3B的替代实施例中,所得的处理后的戊糖液流和处理后的固体成分可以在处理后混合(例如,成为浆料)并在发酵系统322中共同发酵。来自发酵系统322的发酵产物可供应给复合蒸馏系统324并从中回收乙醇。根据一个实施例或更多个实施例,在发酵系统中可以利用合适的发酵生物(产乙醇菌ethanologen)。产乙醇菌ethanologen的选用可以基于多种考虑,例如浆料中的主要糖类类型。以C5液流和C6液流生产的乙醇,其脱水和/或改性可以分开或共同进行。与先前描述的实施例一样,可以在木质素分离系统326中处理来自蒸馏的釜馏物以产生液体成分和固体湿饼。在一些实施例中,湿饼接着供给至厌氧膜材料生物反应器(AnMBR)328以进行更进一步的处理。

处理C5和/或C6液流期间,可以加工各成分以回收副产物,例如有机酸和木质素。在处理和从C5液流和C6液流两者或其中之一的生物质生产乙醇期间(或在蒸馏中),可以将移除的成分处理并加工成生物产品或燃料(例如,用于固体燃料锅炉的木质素,或由诸如厌氧消化池中的酸类和木质素等残留物/移除物处理得到的甲烷),或经回收加以利用及再利用。

根据实施例,该生物质包括来自玉米植株的植物材料,例如玉米穗轴、玉米植株外皮、玉米叶子和玉米茎(例如,玉米茎上端至少一半或四分之三的部分)。该植物材料的组合物(例如,纤维素、半纤维素和木质素)约如表1A和1B中所示(例如,至少经过生物质的首次制备,包括去除所有杂质)。根据实施例,该植物材料包括玉米穗轴、外壳/叶子和茎。例如,该植物材料可以含有(按重量)来自玉米植株高达100%的穗轴,高达100%的外壳/叶子,约50%穗轴和约50%外壳/叶子,约30%穗轴和约50%外壳/叶子及约20%茎,或穗轴、外壳/叶子和茎的多种其它组合方式中的任一种。如表1A所示。根据另一个替代实施例,该木质纤维素植物材料可以包括来自玉米粒的纤维(例如,与其它植物材料混合)。表1B提供了被认为代表包括来自玉米植株的木质纤维素材料的生物质的组合物的典型的和预期的范围。根据示范性实施例,该(来自玉米植株的)生物质中的木质纤维素植物材料可以包括(按重量)约30%至约55%纤维素、约20%至约50%半纤维素和约10%至约25%木质素。根据具体实施例,该生物质中的木质纤维素植物材料(例如,玉米植株的穗轴、外壳/叶子和茎部分)可以包括(按重量)约35%至约45%纤维素、约24%至约42%半纤维素和约12%至约20%木质素。根据具体实施例,该生物质的预处理可以产生包括(按重量)不低于约1.0%木糖的液体成分和包括(按重量)不低于约45%纤维素(可用于产生葡萄糖)的固体成分。

图4展示了根据示范性实施例,用于木质纤维素生物质的制备、预处理和分离的装置400。如图所示,在研磨机402(例如,研磨机或其它适宜设备或磨粉机)制备生物质。向反应器404(或一组反应器)供应制备好的生物质,预定浓度(或PH)的酸和/或水和其它操作条件,对制备好的生物质进行预处理。经预处理的生物质可以在离心机406分离为液体成分(C5液流,主要包括液体,和一些固体)和固体成分(C6液流,包括液体和固体,例如木质素和纤维素,可以对其进行进一步处理生成葡萄糖)。

根据实施例,在预处理系统中可将酸应用于制备好的生物质,以促进生物质分解,从而分离为液体(戊糖液流)成分(可从中回收可发酵的C5糖类的C5液流)和固体成分(可从中获取可发酵的C6糖类的C6液流)。根据实施例,可在确定的操作条件(例如,酸浓度、pH、温度、时间、压力、固体装载量、流速、工艺水或蒸汽供应量,等等)下将该酸应用于反应器中的生物质,并在反应器中对该生物质进行搅拌/混合,以促进生物质的分解。根据示范性实施例,可将酸,例如硫酸、盐酸、硝酸、磷酸、乙酸等等 (或酸的制剂/混合物)与木糖溶液的回收液流应用于该生物质。木糖溶液的回收液流包括酶,酸和水,可以降低在预处理系统添加另外的酸和水的要求。通过小心控制木糖回收体积和工艺条件可以实现糖释放量的最大化和抑制剂产生的最小化。表4提供了,所用的酸和水的理论值依赖于预处理步骤期间的回收的木糖溶液体积。另外,提供有关新的酸的成本的经济数据。计算使用各种数量的回收液流的10个预处理循环的酸/水的使用。计算是基于1000kg穗轴,14.3%的固体装载量,使用1%的H2SO4里。在下一次预处理回收大量的木糖溶液导致在后续预处理中所用的酸和水的数量的百分比下降更大。还发现,通过回收液流,木糖溶液的木糖浓度与回收的液流量成比例地增加。可以回收的液流的最大值基于固液分离的效率和从液流工序中取得的液流量。如图所示,随回收的木糖溶液的体积增大,水的使用量和酸的增加量明显减少。在一些实施例中,水和酸的减少量可以高达70%。

根据实施例,图5展示了对各种回收体积,循环数为504的木糖溶液中木糖的理论浓度502的示例图500。回收的木糖溶液的理论木糖浓度的计算是基于对14.3%的固体进行预处理和用穗轴产生的100%木糖产量(每100 g 穗轴32g木糖)。502通过假设来自预处理的700g的溶液中有32g木糖,计算木糖浓度,导致在第一个预处理中浓度为4.57%。然后,一定量的液流携带着一定量的木糖会在下一次预处理中回收,从而会增加100g穗轴(32g木糖)预处理期间产生的木糖量。在后续循环中,木糖浓度增加直到木糖浓度水平与稳定的状态值持平。回收的体积越大,返回到预处理中的木糖越多,因此更进一步的增加出去的木糖浓度直到饱和。例如,根据图5的理论值,回收70%的木糖溶液,20个循环后,最终木糖浓度估计达到约11.43% w/v。

相似地,根据一方面,图6展示了对各种回收体积,在循环数604上的木糖溶液的乙酸602(在一些浓度为发酵抑制剂)理论浓度的示例图600。将图5所用的类似假设条件用于模拟乙酸浓度。第一个循环,一般说来,产生的乙酸浓度约为6186ppm。在后续循环中,乙酸浓度增加直到乙酸浓度水平与稳定状态值持平。回收的体积越大,返回到预处理中的乙酸越多,因此更进一步的增加出去的乙酸浓度直到饱和。例如,根据图6的理论值,回收70%的木糖溶液,在16个循环后,最终的乙酸浓度估计达到约15457ppm。

根据具体的实施例,除了木糖溶液的回收液流,可以将硫酸应用于预处理的生物质。根据具体的实施例,可以用大约0.8%至大约1.5%的酸(例如,硫酸)和大约12%至25%的生物质固体在温度为大约100至180摄氏度对制备好的生物质进行大约5至大约180分钟的预处理。在可代替的实施例中,将设定体积的木糖溶液供给生物质。使用浓缩的酸,例如硫酸把生物质的PH调整到大约1.5。木糖回收液流的使用减少使PH达到预处理可接受水平所需的总的矿物酸。预处理可以包括蒸汽爆破步骤,此时生物质被加热到并在大气压下(例如,100psi)保持(例如,保持时间)大约150至大约165摄氏度,pH值为大约1.4至大约1.6,时间为大约1至大约15分钟,然后压力进一步释放帮助分解纤维素。如图4所示,在预处理后,将经预处理的生物质分离为固体成分(C6)和液体戊糖液流成分(C5)。

该液体戊糖液流成分(C5液流)包括水、将用于发酵成乙醇的可溶糖类(例如木糖、阿拉伯糖和葡萄糖)、酸和从半纤维素中回收的其它可溶成分。(表2B所示为被认为是包括来自玉米植株的木质纤维素材料的生物质的代表性组合物的典型和预期范围。)根据示范性实施例,该液体成分可以包括大约5%至大约7%固体成分(例如悬浮/残留固体, 比如部分水解的半纤维素、纤维素和木质素)。根据具体的实施例,该液体成分包括至少大约2%至大约4%木糖(按重量)。根据其它示范性实施例,该液体成分包括不少于大约1%至大约2%的木糖(按重量)。表2A和2B列出了根据示范性和代表性的实施例,(来自表1A和1B所示的制备好的生物质的)经预处理的生物质的液体成分的组合物。一部分C5木糖溶液体液流可以在上述的预处理中回收。在一些实施例中,所有(或基本所有)的木糖溶液可以回收。在所有的(或者基本所有)的木糖溶液不回收的实施例中,没回收的剩余的木糖溶液在被引入到发酵之前用碱(例如氢氧化钠,石灰,或者氢氧化铵)处理。在一些实施例中,可以对木糖溶液进行另外的抑制剂清除处理。

该固体成分(C6液流)包括水、酸和固体,例如可以生成糖,比如葡萄糖以发酵成乙醇的纤维素,以及木质素。(表3B提供被认为是包括玉米植株的木质纤维素材料的生物质的代表性组合物的典型和预期范围。)根据示范性实施例,该固体成分可以包括大约10%至大约40%固体(按重量)(分离后)。根据具体的实施例,该固体成分可以包括大约20%至大约30%固体(按重量)。根据另一个实施例,该固体成分中的固体包括不少于大约30%的纤维素,且该固体成分还可以包括其它可溶性糖类(例如,葡萄糖和木糖)。表3A和3B列出了根据示范性和代表性的实施例,(来自从如表1A和1B所示的制备好的生物质的)经预处理的生物质的固体成分的组合物。

C5液体成分从C6固体中分离出来后,固体可以在酶水解系统里进一步处理。根据实施例,预处理后,固体成分(C6)与酶,试剂和水一起供应给用于酶水解(或者糖化)的容器。酶可以促进预处理过的纤维素分解为糖(例如,葡萄糖)从而产生酶水解产品。接着这种富含酶水解产品的糖可发酵成乙醇,或者用于任何其它下游工艺。

在一些实施例中,可以对C6固体进行一系列的水解和发酵(SHF)工艺,其中对固体进行酶水解(葡聚糖转化率至少为80%),接着进行发酵。当使用两步法工艺时,采用SHF方法,酶水解可以在把纤维素转化成糖的最佳的pH(或者尽可能接近最佳pH)和温度下进行。对于SHF,在大约50° C,大约 5.5 pH和大约15%总固体浆和纤维素酶中处理固体。

可选择地,可以对C6固体同时进行(或者几乎同时)糖化和发酵(SSF)工序,其中酶化水解和发酵同时执行。根据一方面,同时(或者接近同时)执行糖化和酶化可以在适于酵母产生乙醇的温度(即是大约37oC),对于纤维素酶酶化这是最理想的。

根据示范性实施例,将包括能水解纤维素的酶的酶制剂供应给固体成分(C6)以促进酶水解,例如,聚合纤维素(例如聚合葡聚糖)通过酶作用的糖化成易接近的单糖(例如,单体葡萄糖)。这些纤维素酶的例子是来自Franklinton, North Carolina的Novozymes North America, Inc.公司的Cellic CTec (例如,NS22074)。酶制剂量或者装载量(剂量)可以随操作条件而变化。根据示范性实施例,每克纤维素可以加大约2至大约12毫克的酶蛋白。根据具体实施例,每克纤维素可以加大约3至大约9毫克的酶蛋白。

根据示范性实施例,处理固体成分(C6)期间的温度可以为大约30至大约60摄氏度。根据实施例,处理固体成分(C6)期间的温度可以为大约45至大约55摄氏度,根据具体的实施例,处理固体成分(C6)期间的温度可以为大约49至大约51摄氏度。

根据示范性实施例,固体成分(C6)的处理时间可以为大约48至大约144小时。根据实施例,固体成分(C6)的处理时间可以为大约60至大约120小时,根据具体的实施例,固体成分(C6)的处理时间可以为大约72至大约96小时。

根据示范性实施例,将固体成分(C6)的固体含量供应给处理系统可以为大约5%至大约25%的重量。根据实施例,固体成分(C6)的固体含量可以为大约10%至大约20%的重量,并且根据具体的实施例,固体成分(C6)的固体含量可以为大约12%至大约17%的重量。

根据示范性实施例,处理固体成分(C6)期间的pH可以为大约4.8至大约6.2。根据实施例,处理固体成分(C6)期间的pH可以为大约5.2至大约5.8,根据具体的实施例,处理固体成分(C6)期间的pH可以为大约5.4至大约5.6。

在酶水解生物质(玉米穗轴,外皮,叶子和/或茎)期间,使用可用的纤维素酶并且不添加稀釜馏物(thin stillage),澄清稀釜馏物(clarified thin stillage)或者厌氧薄膜反应器污水达到的葡萄糖产量的范围,对同时(或者几乎同时)糖化和发酵(SSF)来说,可以为约35%至大约40%的葡萄糖理论产量(例如,计算的),而对于按次序水解和发酵(SHF),可以在大约55%至大约70%之间的葡萄糖产量理论(例如,计算的)。取决于预处理工序,准确的葡萄糖产量可以改变。例如,如上所述,包含蒸汽爆破预处理,对于SHF处理过的生物质,可以增加葡萄糖转换产量。

正如本文所述,一方面涉及用于预处理木质纤维素生物质的方法。该方法可以包括将酸性溶液应用于第一部分生物质,并且使第一部分生物质保持在升高的温度,从而获得理论木糖产量的约80%以上的木糖产量。当保持在升高的温度时,从第一部分生物质中产生液态木糖溶液和葡聚糖固体。该方法可以还包括从葡聚糖固体中分离至少一部分液态木糖溶液,将部分液态木糖溶液应用于后续部分生物质,并将补充的酸溶液应用于后续部分生物质。进一步地,该方法可以包括使后续部分生物质保持在升高的温度从而可以获得理论木糖产量的约80%以上的木糖产量。当保持在升高的温度时,从后续部分生物质中产生液态木糖溶液和葡聚糖固体。该方法可以从分离部分液态木糖溶液至后续部分生物质开始重复。在一些实施例中,该方法可以包括释放葡萄糖。

在实施例中,保持在升高的温度可以包括保持温度在大约120oC 至大约 150oC。在另一实施例中,保持在升高的温度可以包括保持在升高的温度至少大约10分钟。在更进一步的实施例中,保持在升高的温度可以包括保持在升高的温度少于大约120分钟。

在一些实施例中,应用酸溶液可以包括应用为大约1%到1.6%之间的硫酸的酸溶液。在一些实施例中,可以保持第一部分生物质的升高的温度和后续部分生物质的升高的温度,直到实现大于90%的理论木糖产量。在其它实施例中,可以保持第一部分生物质的升高的温度和后续部分生物质的升高的温度,直到实现大于45%的理论葡萄糖产量。在一些实施例中,可以保持第一部分生物质的升高的温度和后续部分生物质的升高的温度,直到实现大于50%的理论葡萄糖产量。

在一方面,液态木糖溶液包括少于约4000ppm的糠醛。在一些方面,液态木糖溶液包括少于约3000ppm的糠醛。根据一些方面,部分液态木糖溶液是70%的总木糖溶液。根据其它方面,部分液态木糖溶液是75%的总木糖溶液。

另一方面涉及预处理待供应给发酵系统以生产发酵产物的木质纤维素生物质的方法。该方法可以包括将木糖溶液应用于生物质,将补充的酸溶液应用于生物质,并使生物质保持在升高的温度,从而获得理论木糖产量的约80%以上的木糖产量。当保持在升高的温度时,可以从生物质中产生液态木糖溶液和葡聚糖固体。该方法还可以包括从葡聚糖固体中分离至少一部分木糖溶液。该方法可以重复将酸溶液应用于生物质。

实施例

在该系统的示范性实施例中,进行一系列有限实例,尝试评价各种再回收利用的体积和加工条件的效果。进行实验和测试,以评价木糖浓度、葡萄糖产量、乙酸浓度和抑制剂水平(比如糠醛)与回收体积、循环数和加工条件的关系。以下实验意在阐明系统和操作方式的一些实施例,并非意在限制在此公开的各方面的范围。

表5提供实施例试验条件,包括预处理温度、循环数、硫酸浓度和计时的概述。对于所有的实施例,利用已知的HPLC(高效液相色谱)分析技术测量糖、糠醛/5-羟基-甲基糠醛(HMF),和乙酸水平。在糖化水解步骤之后,测量葡萄糖浓度。进一步地,调节经过预处理的补充物,以适应地上生物质样品的湿度变化。对于各个实施例条件,将所有(基本所有)预处理液流在下个循环(除了用于分析的小实验体积之外)回收。

对于所有的实施例,穗轴材料锤打粉碎并贮存在半圆拱形活动房屋式(Quonset hut style)建筑物中,从而保持干燥的环境,并且最低限度或不暴露于阳光和恶劣天气。从Fisher Scientific (来自Waltham, MA)以用于Babcock Milk Test SA174-4 91.6%酸的试剂的形式获得硫酸。

利用地面穗轴制备14.3%固体溶液和含有用于预处理条件的酸的规定浓度的酸的酸溶液,如表5所示。1 L 帕尔反应器装载干重为100g的地面穗轴。水和硫酸混合以在液体部分实现理想的酸浓度,同时算上生物质带来的水并接着加入到原料生物质中的水。用刮铲搅拌酸溶液和穗轴以使全部样品湿润。接着将该容器与帕尔反应器上端相连并在450 rpm下搅拌。通过提供高压蒸汽(250至300 psi)至容器夹套中,进行加热。用热电偶外套管中的热电偶监测温度。通过将蒸汽或冷水加入容器夹套调整热度。只要容器内容物达到所需温度,反应计时器就开始。容器保温合适的时间后,利用水通过容器夹套使容器冷却。

反应完成之后,移除帕尔反应器并将预处理浆料转移至自重(tared)1000 ml聚丙烯离心管。接着,通过4500 rpm离心15分钟分离浆料。采用烘箱烘干水分工序确定固体的水分含量,接着用于酶解糖化。将30g的木糖溶液样品用于糖(木糖、葡萄糖、和阿拉伯糖)、HMF、糠醛、乙酸,和总固体(溶解的和悬浮的)分析。液流的剩余量用作下次预处理的回收液体。

随后,用水将固体稀释至10%。在125 ml爱伦美氏烧瓶(Erlenmeyer flask)中用70ml浆料进行分析。利用45% w/w水溶氢氧化钾或10% v/v水溶硫酸将每个烧瓶中的浆料的PH调节至5.5。酶载量为每g葡聚糖9 mg酶蛋白质(固体部分的葡聚糖含量假定为35%)。将烧瓶在水浴摇床中以50°C(在150 rpm搅拌)培养72/96小时。

通过在帕尔反应器中装载干重100 g的地面穗轴进行回收过程,加入之前预处理的回收液体,利用稀释酸溶液以来自表5的合适的酸浓度将反应量调节至700 g。接着同等地(或几乎同等地)对每个回收步骤实施预处理过程。该回收过程重复在实验设计中指定的次数。

在实验中,分析表5所示的各条件下的木糖浓度、葡萄糖浓度和乙酸浓度。收集木糖溶液并通过2μm注射器注入HPLC小瓶中过滤。然后将瓶子加载到更换盘上,更换盘固定于自动采样器(来自Milford, MA的Waters公司的717 Plus或2659分离模块)。将等分部分样品(5μl)通过自动注射器注入到保持在50oC的反相柱(来自Hercules, CA 的Bio-Rad 实验室的HPX-87H)。以0.005M的硫酸作为流动相(洗脱液)。HPLC系统配备了折射率检测器(来自Waters 的2410或2414模块从水域)。利用Empower软件 (Waters)对成分(糖、有机酸,和乙醇)进行鉴定和定量。

对表5所示的各条件下的糠醛和HMF浓度进行分析。用水将木糖溶液稀释十倍的水,并通过0.2μm尼龙注射器渗入HPLC小瓶中过滤,制备样品。将10μl等分部分样品通过HPLC自动注射器(Dionex Ultimate 3000)注入到40°C的反相柱上。用由90:5:5的水:乙腈:甲醇溶液组成的流动以1ml/min的流速相洗脱样品。通过UV以280 nm波长检测糠醛和HMF。 后期洗脱化合物被洗掉柱通过由50:10:40水:乙腈:甲醇组成的柱流动相以1ml/min的流速,5分钟从柱子上洗掉。

图7-10展示了木糖与回收次数的关系的分析结果。特别地,图7展示了对不同的循环704以各种酸溶液将样品在120o C处理120分钟的木糖产量百分比 702的示例图700(如表5详细说明)。图8展示了对不同的循环数804以各种酸溶液将样品在140o C处理20分钟的木糖产量百分比 802的示例图800(如表5详细说明)。图9展示了用1%酸溶液在各种时间和温度以不同的循环数904处理的样品的木糖产量百分比902的示例图900。图10展示了预处理液流中的百分比木糖(w/v) 1002与回收次数1004的关系的示例图1000。如图所示,木糖浓度随回收次数增加而增加,直到达到稳态浓度。在该实施例中,最大的总木糖产量以150oC温度用1% 的酸溶液进行10分钟的预处理实现的。

图11-13展示了葡萄糖与回收次数的关系的分析结果。特别地,图11展示了以各种酸溶液将样品在120oC处理120分钟的葡萄糖产量百分比 1102与回收次数1104的关系的示例图1100(如表5详细说明)。图12展示了以各种酸溶液将样品在140o C处理20分钟的葡萄糖产量百分比 1202与回收次数1204的关系的示例图1200(如表5详细说明)。图13展示了用1%的酸溶液将样品在150oC处理10分钟的葡萄糖产量百分比1302与回收次数1304的关系的示例图1300(如表5详细说明)。如图所示,在120oC条件下,葡萄糖产量随每个回收次数增加而增加。但是,在140oC 条件和150oC条件下,葡萄糖产量随连续的回收而变化。

图14-16展示了乙酸与回收次数的关系的分析结果。特别地,图14展示了以各种酸溶液将样品在120oC处理120分钟的乙酸产量百分比1402与回收次数1404的关系的示例图1400(如表5详细说明)。图15展示了以各种酸溶液将样品在140oC处理20分钟的乙酸产量百分比 1502与回收次数1504的关系的示例图1500(如表5详细说明)。图16展示了用1%的酸溶液将样品在150oC处理10分钟和在130oC处理60分钟的乙酸产量百分比1602与回收次数1604的关系的示例图1600(如表5详细说明)。如图所示,乙酸浓度随每个回收次数增加而增加。在连续循环中,乙酸产量保持相对一致(百分比)。更高的酸浓度趋向于导致更高的乙酸形成,这可能取决于处理的剧烈程度。

图17-19展示了糠醛与回收次数的关系的分析结果。特别地,图17展示了以各种酸溶液将样品在120oC处理120分钟的糠醛浓度1702与回收次数1704的关系的示例图1700(如表5详细说明)。图18展示了以各种酸溶液将样品在140oC处理20分钟的糠醛浓度百分比1802与回收次数1804的关系的示例图1800(如表5详细说明)。图19展示了用1%的酸溶液将样品在150oC处理10分钟和在130oC处理60分钟的糠醛浓度1902与回收次数1904的关系的示例图1900(如表5详细说明)。如图所示,在所有条件下,乙酸浓度随每个回收次数而增加。进一步地,1.6%的酸装载量的糠醛水平比1%的酸装载量的糠醛水平高很多。在1%的酸下产量的降低和在1.6%的酸下产量的增加趋于表明对于1%的酸随着木糖溶液的回收,预处理的剧烈程度降低,而对于1.6%的酸,预处理的剧烈程度增加。这可能是由于产生更高的乙酸和酸催化水平提高的结果。

表6以表格形式总结了实验数据。1%的酸,120oC,2小时木糖溶液回收预处理导致85-100%的木糖产量和45-55%的葡萄糖产量(来自低酶剂量)。当利用1.2%的硫酸时,产生最高的木糖产量。相比之下,1%的酸产生最高的葡萄糖水平。90和100%之间的木糖产量是利用1.6%的酸装载量实现的。相比于木糖产量,用1%的酸进行预处理产生约80-85%的乙酸产量和用1.6%的酸进行预处理产生85-95%的乙酸产量展示了相同的趋势。用1.6%的酸装载量产生在45%和65%之间的葡萄糖产量展示了在5个预处理循环上约55-65%的上升趋势,而1%的酸实际上似乎导致葡萄糖产量随其回收而降低。

150oC的木糖溶液回收预处理的木糖产量接近100%并且葡萄糖产量开始接近60%但接着下降,在50%范围达到稳定的状态,预处理也产生约85-90%的理论可用乙酸。

130°C预处理的木糖产量在90-95%的范围内,展示了随回收的发展,产量降低,在乙酸产量也可以看见同样的趋势。温度从130°C上升至 150°C导致木糖转化为糠醛的量增加。糖、乙酸,和糠醛生产的这些趋势支持评估在相同的酸水平下,对更长的时间段(10分钟与60分钟相比)150°C比130°C提供了较高的预处理的剧烈程度。

当在整个实验设计中检查木糖产量的趋势时,1%酸的回收有下降的趋势,这表明没有回收足够的酸和木糖溶液以保持剧烈水平。相反,1.6%的酸的数据显示木糖和葡萄糖产量增加,这表明剧烈程度增加,导致更高产量的预处理,这可能是由于乙酸水平提高。对于1.2%和1.4%的酸,木糖和葡萄糖酸产量保持相对稳定。

* * *

本发明公开和描述的实施方式(包括附图和实施例)意在对本发明进行例证和解释。基于在此公开的实施例,例如,对所用的(或将要采用的)设备和工艺,以及组合物和处理工序,可以进行修改和变化;所有此类修改和变化都应理解为包含于本发明的范围内。

词语“示范”或“示例”意在表示示例、举例或例证。任何实施例或设计被描述为“示范”,并不意味着其相对其它实施例或设计是必然推荐的或优选的,也不意味着排除对该领域中的普通技术人员而言等同的示范结构和技术。与之相反,词语“示范”的使用,意在给概念赋予具体形式,而本发明的主题内容并非局限于此类例子。

词语“或者”意在表达“包括”而非“仅限于”。在此意义上,“包含”、“有”、“含有”及其它在细节描述或权利要求中所用的类似词语,为避免歧义,此类词语都意在表示“包括”,与“包含”相似,作为开放性的转接词使用,而非排除任何附加的或其它的元素。

Claims (16)

1.一种用于预处理木质纤维素生物质的方法,包括:

a)将酸溶液应用于第一部分生物质;

b)将所述第一部分生物质保持在升高的温度,从而获得理论木糖产量的约80%以上的木糖产量,其中,在保持该升高的温度的同时,从所述第一部分生物质制得液态木糖溶液和葡聚糖固体;

c)将至少一部分液态木糖溶液与葡聚糖固体分离;

d)将所述部分液态木糖溶液应用于后续部分生物质;

e)将补充的酸溶液应用于所述后续部分生物质;

f)将所述后续部分生物质保持在升高的温度,从而获得理论木糖产量的约80%以上的木糖产量,其中,在保持该升高的温度的同时,从所述后续部分生物质制得液态木糖溶液和葡聚糖固体;以及

g)重复步骤c)至f)。

2.根据权利要求1所述的方法,其特征在于,进一步包括释放糖葡萄糖。

3.根据权利要求2所述的方法,其特征在于,在步骤b)和步骤f)获得葡萄糖理论产量的约45%以上的葡萄糖产量。

4. 根据权利要求2所述的方法,其特征在于,在步骤b)和步骤f)获得葡萄糖理论产量的约50%以上的葡萄糖产量。

5.根据权利要求1所述的方法,其特征在于,所述保持在升高的温度包括保持温度在约120o C和150o C。

6.根据权利要求1所述的方法,其特征在于,所述保持在升高的温度包括保持在升高的温度至少约10分钟。

7.根据权利要求1所述的方法,其特征在于,所述保持在升高的温度包括保持在升高的温度少于约120分钟。

8.根据权利要求1所述的方法,其特征在于,应用酸溶液包括应用约1%~1.6%的硫酸。

9.根据权利要求1所述的方法,其特征在于,所述生物质包括地面玉米穗轴。

10.根据权利要求1所述的方法,其特征在于,所述生物质包括地面玉米穗轴和玉米秸秆。

11.根据权利要求1所述的方法,其特征在于,在步骤b)和步骤f)获得理论木糖产量的约90%以上的木糖产量。

12.根据权利要求1所述的方法,其特征在于,所述液态木糖溶液包括低于约4000 ppm的糠醛。

13.根据权利要求1所述的方法,其特征在于,所述液态木糖溶液包括低于约3000 ppm的糠醛。

14.根据权利要求1所述的方法,其特征在于,所述部分液态木糖溶液占总木糖溶液的约70%。

15.根据权利要求1所述的方法,其特征在于,所述部分液态木糖溶液占总木糖溶液的约75%。

16.一种用于预处理木质纤维素生物质的方法,所述木质纤维素生物质将供应给发酵系统以生产发酵产物,所述方法包括:

a)将木糖溶液应用于生物质;

b)将补充酸溶液应用于所述生物质;

c)将所述生物质保持在升高的温度,从而获得理论木糖产量的约80%以上的木糖产量,其中,在保持该升高的温度的同时,从所述生物质制得木糖溶液和葡聚糖固体;

d)将至少一部分木糖溶液与所述葡聚糖固体分离;

e)重复步骤a)至d)。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201161505389P | 2011-07-07 | 2011-07-07 | |

| US61/505,389 | 2011-07-07 | ||

| PCT/US2012/045953 WO2013006856A1 (en) | 2011-07-07 | 2012-07-09 | Systems and methods for acid recycle |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN103842524A true CN103842524A (zh) | 2014-06-04 |

Family

ID=47437487

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201280033775.8A Pending CN103842524A (zh) | 2011-07-07 | 2012-07-09 | 酸回收系统和方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US9982317B2 (zh) |

| EP (1) | EP2729585A4 (zh) |

| CN (1) | CN103842524A (zh) |

| BR (1) | BR112014000351A2 (zh) |

| CA (1) | CA2840995A1 (zh) |

| MX (1) | MX2014000245A (zh) |

| WO (1) | WO2013006856A1 (zh) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9068206B1 (en) | 2009-03-03 | 2015-06-30 | Poet Research, Inc. | System for treatment of biomass to facilitate the production of ethanol |

| WO2011116320A1 (en) | 2010-03-19 | 2011-09-22 | Poet Research, Inc. | System for treatment of biomass to facilitate the production of ethanol |

| US10533203B2 (en) | 2010-03-19 | 2020-01-14 | Poet Research, Inc. | System for the treatment of biomass |

| US9469859B1 (en) | 2010-08-12 | 2016-10-18 | Poet Research, Inc. | Method for treatment of biomass |

| US9663807B2 (en) | 2011-01-18 | 2017-05-30 | Poet Research, Inc. | Systems and methods for hydrolysis of biomass |

| US9278379B2 (en) | 2012-06-15 | 2016-03-08 | Poet Research, Inc. | Methods and systems for reducing the level of one or more impurities that are present in a pretreated cellulosic material and/or distillate |

| US9611493B2 (en) | 2013-08-01 | 2017-04-04 | Renmatix, Inc. | Method for biomass hydrolysis |

| US9738729B2 (en) * | 2014-02-19 | 2017-08-22 | Api Intellectual Property Holdings, Llc | Processes and apparatus for removal of fermentation inhibitors from biomass hydrolysates |

| HUE066817T2 (hu) | 2015-05-13 | 2024-09-28 | Poet Res Incorporated | A lignocellulóz anyag méretének csökkentésére szolgáló módszerek és kapcsolódó rendszerek |

| US10618850B2 (en) | 2015-10-15 | 2020-04-14 | Poet Research, Inc. | Methods of extracting inorganic nutrients from pretreated biomass to form a fertilizer composition, and related systems |

| EP3380629A1 (en) | 2015-11-24 | 2018-10-03 | POET Research, Inc. | Using dissolved oxygen to inhibit lactic acid production during propagation of yeast and/or hydrolysis of lignocellulosic biomass |

| WO2017093526A1 (en) * | 2015-12-04 | 2017-06-08 | Biométhodes S.A. | System and method for treatment of biomass for the production of biofuels and biochemicals |

| US20170191099A1 (en) * | 2015-12-04 | 2017-07-06 | Arbiom Inc. | System and method for treatment of biomass for the production of biofuels and biochemicals |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2734836A (en) * | 1956-02-14 | Production of pentoses from cellulosic materials | ||

| US4072538A (en) * | 1975-10-08 | 1978-02-07 | Sud-Chemie Ag | Process for the two-stage decomposition of hemi-celluloses to xylose |

| DD222636A1 (de) * | 1984-04-05 | 1985-05-22 | Inst Forstwissenschaften | Verfahren zur gewinnung von xylosereichen hydrolysaten mit erhoehter zuckerkonzentration aus hemicellulosehaltigen rohstoffen |

| WO1992007098A1 (fr) * | 1990-10-23 | 1992-04-30 | Agrocinq Recherche S.A. | Procede et installation pour preparer un jus concentre de pentoses et/ou hexoses a partir de matieres vegetales riches en hemicelluloses |

| US5188673A (en) * | 1987-05-15 | 1993-02-23 | Clausen Edgar C | Concentrated sulfuric acid process for converting lignocellulosic materials to sugars |

| US5424417A (en) * | 1993-09-24 | 1995-06-13 | Midwest Research Institute | Prehydrolysis of lignocellulose |

| US6512110B1 (en) * | 1997-06-10 | 2003-01-28 | Xyrofin Oy | Process for the production of xylose from a paper-grade hardwood pulp |

| US20080026431A1 (en) * | 2006-07-19 | 2008-01-31 | Taisei Corporation | Method for saccharification of woody biomass |

| US20110065159A1 (en) * | 2009-07-01 | 2011-03-17 | Raines Ronald T | Biomass hydrolysis |

Family Cites Families (137)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE222636C (zh) | ||||

| US3212932A (en) | 1963-04-12 | 1965-10-19 | Georgia Pacific Corp | Selective hydrolysis of lignocellulose materials |

| US4014743A (en) | 1973-01-10 | 1977-03-29 | Penick & Ford, Limited | Method for continuous preparation of cooked thinned starch pastes |

| US4152197A (en) | 1974-09-23 | 1979-05-01 | Mo Och Domsjo Ab | Process for preparing high-yield cellulose pulps by vapor phase pulping an unpulped portion of lignocellulosic material and a partially chemically pulped portion |

| FI51371C (fi) | 1974-10-04 | 1976-12-10 | Rosenlew Ab Oy W | Menetelmä polysakkaridipitoisen raaka-aineen hajottamiseksi happohydro lyysin avulla. |

| GB1548500A (en) | 1977-05-17 | 1979-07-18 | Inst Voor Bewaring | Process for obtaining xylose by hydrolysis of residues of annuals |

| CA1096374A (en) | 1977-07-11 | 1981-02-24 | Edward A. Delong | Method of rendering lignin separable from cellulose and hemicellulose in lignocellulosic material and the product so produced |

| US5366558A (en) | 1979-03-23 | 1994-11-22 | Brink David L | Method of treating biomass material |

| US5628830A (en) | 1979-03-23 | 1997-05-13 | The Regents Of The University Of California | Enzymatic hydrolysis of biomass material |

| US5221357A (en) | 1979-03-23 | 1993-06-22 | Univ California | Method of treating biomass material |

| US4342831A (en) | 1979-07-02 | 1982-08-03 | American Can Company | Fermentable acid hydrolyzates and fermentation process |

| US4425433A (en) | 1979-10-23 | 1984-01-10 | Neves Alan M | Alcohol manufacturing process |

| FI58346C (fi) | 1979-12-18 | 1981-01-12 | Tampella Oy Ab | Foerfarande foer kontinuerlig foersockring av cellulosa av vaextmaterial |

| CA1173380A (en) | 1980-02-19 | 1984-08-28 | Michael I. Sherman | Acid hydrolysis of biomass for ethanol production |

| ES8201627A1 (es) | 1980-02-23 | 1981-12-16 | Reitter Franz Johann | Procedimiento e instalacion para la hidrolisis continua de hemicelulosas que contienen pentosanas de celulosa. |

| US4461648A (en) | 1980-07-11 | 1984-07-24 | Patrick Foody | Method for increasing the accessibility of cellulose in lignocellulosic materials, particularly hardwoods agricultural residues and the like |

| BR8102802A (pt) | 1981-04-30 | 1982-12-14 | Villares Ind | Processo e instalacao para obtencao de etanol por hidrolise acida continua de materiais celulosicos |

| DE3379063D1 (en) | 1982-07-05 | 1989-03-02 | Erne Fittings Gmbh & Co | Process and apparatus for the preparation of cellulose, simple sugars and soluble lignine from vegetable biomasse |

| US4552616A (en) | 1982-10-20 | 1985-11-12 | New Fibers International Inc. | Pulping process pretreatment using a lower alkanolamine in the presence of ammonium hydroxide |

| GB8406866D0 (en) | 1984-03-16 | 1984-04-18 | British Petroleum Co Plc | Separating cellulose and hemicellulose |

| US4668340A (en) | 1984-03-20 | 1987-05-26 | Kamyr, Inc. | Method of countercurrent acid hydrolysis of comminuted cellulosic fibrous material |

| CA1225636A (en) | 1984-07-13 | 1987-08-18 | Robert P. Chang | Method for continuous countercurrent organosolv saccharification of wood and other lignocellulosic materials |

| US4752579A (en) | 1985-10-21 | 1988-06-21 | Uop Inc. | Monosaccharides from corn kernel hulls by hydrolysis |

| CA1275286C (en) | 1986-05-29 | 1990-10-16 | Edward A. Delong | Method for extracting the chemical components from dissociated lignocellulosic material |

| FR2609046B1 (fr) | 1986-12-30 | 1989-07-13 | Bourgogne Biodyne | Procede de production d'ethanol en continu par hydrolyse a froid et fermentation simultanees d'un substrat amylace broye |

| US4997488A (en) | 1988-02-05 | 1991-03-05 | The United States Of America As Represented By The Secretary Of Agriculture | Combined physical and chemical treatment to improve lignocellulose digestibility |

| NZ229080A (en) | 1989-05-11 | 1991-10-25 | Convertech Group Ltd | Two stage process and equipment for the steam hydrolysis of woody material |

| FI85384C (fi) | 1989-09-06 | 1992-04-10 | Cultor Oy | Foerfarande foer hydrolysering av hemicellulosa med immobiliserade enzymer och produkt som omfattar ett immobiliserat hemicellulolytiskt enzym. |

| US5171592A (en) | 1990-03-02 | 1992-12-15 | Afex Corporation | Biomass refining process |

| US5125977A (en) * | 1991-04-08 | 1992-06-30 | The United States Of America As Represented By The United States Department Of Energy | Two-stage dilute acid prehydrolysis of biomass |

| US5411594A (en) * | 1991-07-08 | 1995-05-02 | Brelsford; Donald L. | Bei hydrolysis process system an improved process for the continuous hydrolysis saccharification of ligno-cellulosics in a two-stage plug-flow-reactor system |

| US5865898A (en) | 1992-08-06 | 1999-02-02 | The Texas A&M University System | Methods of biomass pretreatment |

| US5693296A (en) | 1992-08-06 | 1997-12-02 | The Texas A&M University System | Calcium hydroxide pretreatment of biomass |

| CA2124592A1 (en) | 1992-09-28 | 1994-04-14 | Karel Grohmann | Fermentation of cellulose and hemicellulose in corn fiber and distillers dried grains with solubles to ethanol |

| US5370999A (en) | 1992-12-17 | 1994-12-06 | Colorado State University Research Foundation | Treatment of fibrous lignocellulosic biomass by high shear forces in a turbulent couette flow to make the biomass more susceptible to hydrolysis |

| US5338366A (en) | 1993-01-04 | 1994-08-16 | Kamyr, Inc. | Acid pre-hydrolysis reactor system |

| US5562777A (en) | 1993-03-26 | 1996-10-08 | Arkenol, Inc. | Method of producing sugars using strong acid hydrolysis of cellulosic and hemicellulosic materials |

| US5597714A (en) | 1993-03-26 | 1997-01-28 | Arkenol, Inc. | Strong acid hydrolysis of cellulosic and hemicellulosic materials |

| US5782982A (en) | 1993-03-26 | 1998-07-21 | Arkenol, Inc. | Method of removing silica or silicates from solids resulting from the strong acid hydrolysis of cellulosic and hemicellulosic materials |

| WO1994029475A1 (en) | 1993-06-11 | 1994-12-22 | Midwest Research Institute | Cell mass from fermenters as nutrient source in biomass-to-ethanol conversion |

| US5571703A (en) | 1993-12-23 | 1996-11-05 | Controlled Environmental Systems Corporation | Municipal solid waste processing facility and commercial ethanol production process |

| US5705369A (en) | 1994-12-27 | 1998-01-06 | Midwest Research Institute | Prehydrolysis of lignocellulose |

| US5932456A (en) | 1995-06-07 | 1999-08-03 | Ingram-Howell, L.L.C. | Production of ethanol and other fermentation products from biomass |

| US6325888B1 (en) | 1995-08-31 | 2001-12-04 | Andritz-Ahlstrom Inc. | Method for pulping sawdust |

| US5972118A (en) | 1995-10-27 | 1999-10-26 | Tennessee Valley Authority | Concentrated sulfuric acid hydrolysis of lignocellulosics |

| BR9600672A (pt) | 1996-03-08 | 1997-12-30 | Dedini S A Administracao E Par | Processo de hidrólise ácido de material lignocelulósico e reator de hidrólise |

| US5711817A (en) | 1996-05-01 | 1998-01-27 | Eau-Viron Incorporated | Method for the continuous conversion of cellulosic material to sugar |

| US6022419A (en) * | 1996-09-30 | 2000-02-08 | Midwest Research Institute | Hydrolysis and fractionation of lignocellulosic biomass |

| US6228177B1 (en) | 1996-09-30 | 2001-05-08 | Midwest Research Institute | Aqueous fractionation of biomass based on novel carbohydrate hydrolysis kinetics |

| US7883872B2 (en) | 1996-10-10 | 2011-02-08 | Dyadic International (Usa), Inc. | Construction of highly efficient cellulase compositions for enzymatic hydrolysis of cellulose |

| US5733758A (en) | 1997-01-10 | 1998-03-31 | Nguyen; Quang A. | Tower reactors for bioconversion of lignocellulosic material |

| US5769934A (en) | 1997-01-15 | 1998-06-23 | Fmc Corporation | Method for producing microcrystalline cellulose |

| US5916780A (en) | 1997-06-09 | 1999-06-29 | Iogen Corporation | Pretreatment process for conversion of cellulose to fuel ethanol |

| DK0887024T3 (da) | 1997-06-23 | 2004-09-27 | Nestle Sa | Ernæringssammensætning omfattende ærtefibre og inulin |

| US5968362A (en) | 1997-08-04 | 1999-10-19 | Controlled Enviromental Systems Corporation | Method for the separation of acid from sugars |

| WO2000014120A1 (en) | 1998-09-09 | 2000-03-16 | Forskningscenter Risø | A process for solubilizing hemicellulose present in a lignocellulosic material |

| US6007636A (en) | 1999-01-04 | 1999-12-28 | Lightner; Gene E. | Method to recycle an aqueous acidic liquor used for depolymerization of cellulose |

| CN1213197C (zh) | 1999-02-15 | 2005-08-03 | 柯兰姆有限公司 | 木素纤维素材料的氧法制浆及回收制浆化学药品的方法 |

| DE19916347C1 (de) | 1999-04-12 | 2000-11-09 | Rhodia Acetow Ag | Verfahren zum Auftrennen lignocellulosehaltiger Biomasse |

| NO310717B1 (no) | 1999-05-31 | 2001-08-20 | Cambi As | Fremgangsmate og anordning for kontinuerlig hydrolyse av avlopsvann |

| BR9902607B1 (pt) | 1999-06-23 | 2010-08-24 | aparelho e processo de prÉ-hidràlise de biomassa. | |

| CA2318027C (en) | 1999-09-13 | 2008-07-08 | Andritz-Ahlstrom Inc. | Treating pulp with yield or strength-enhancing additive |

| WO2001032715A1 (en) | 1999-11-02 | 2001-05-10 | Waste Energy Integrated Sytems, Llc | Process for the production of organic products from lignocellulose containing biomass sources |

| EP1259466B1 (en) | 2000-02-17 | 2008-10-22 | Technical University of Denmark | A method for processing lignocellulosic material |

| ES2166316B1 (es) | 2000-02-24 | 2003-02-16 | Ct Investig Energeticas Ciemat | Procedimiento de produccion de etanol a partir de biomasa lignocelulosica utilizando una nueva levadura termotolerante. |

| US6423145B1 (en) * | 2000-08-09 | 2002-07-23 | Midwest Research Institute | Dilute acid/metal salt hydrolysis of lignocellulosics |

| US6419788B1 (en) | 2000-08-16 | 2002-07-16 | Purevision Technology, Inc. | Method of treating lignocellulosic biomass to produce cellulose |

| ES2266265T3 (es) | 2000-09-25 | 2007-03-01 | Iogen Energy Corporation | Metodo para la produccion de glucosa con una mezcla de celulosa que comprende una celulosa modificada. |

| AU2002210409A1 (en) | 2000-11-10 | 2002-05-21 | Novozymes A/S | Ethanol process |

| BR0007374A (pt) | 2000-12-08 | 2002-08-20 | Sistema de pré-hidrólise da matéria orgânica do lixo e processo de industrialização do lixo | |

| US6692578B2 (en) | 2001-02-23 | 2004-02-17 | Battelle Memorial Institute | Hydrolysis of biomass material |

| ATE350492T1 (de) | 2001-02-28 | 2007-01-15 | Iogen Energy Corp | Methode zur behandlung von lignin- und zellulosehaltigen beschickungen zur erhöhten produktion von xylose und ethanol |

| PT1425089E (pt) | 2001-08-11 | 2007-06-05 | Inbicon As | Processo para a transferência de produtos sólidos em partículas entre zonas de diferente pressão. |

| US7189306B2 (en) | 2002-02-22 | 2007-03-13 | Gervais Gibson W | Process of treating lignocellulosic material to produce bio-ethanol |

| US8012721B2 (en) | 2002-03-15 | 2011-09-06 | Iogen Energy Corporation | Method for glucose production using endoglucanase core protein for improved recovery and reuse of enzyme |

| AU2003281334A1 (en) | 2002-07-02 | 2004-01-23 | Andritz, Inc. | Solvent pulping of biomass |

| GB0218019D0 (en) | 2002-08-05 | 2002-09-11 | Ciba Spec Chem Water Treat Ltd | Production of a fermentation product |

| US7604967B2 (en) | 2003-03-19 | 2009-10-20 | The Trustees Of Dartmouth College | Lignin-blocking treatment of biomass and uses thereof |

| CN1934249B (zh) | 2004-01-16 | 2012-11-14 | 诺维信股份有限公司 | 降解木质素纤维素材料的方法 |

| CN1964767B (zh) | 2004-04-13 | 2011-08-31 | 埃欧金能量有限公司 | 木质纤维素原料处理过程中无机盐的回收 |

| FI118012B (fi) | 2004-06-04 | 2007-05-31 | Valtion Teknillinen | Menetelmä etanolin valmistamiseksi |

| CA2583256C (en) | 2004-09-10 | 2013-01-29 | Iogen Energy Corporation | Process for producing a pretreated feedstock |

| DK176540B1 (da) | 2004-09-24 | 2008-07-21 | Cambi Bioethanol Aps | Fremgangsmåde til behandling af biomasse og organisk affald med henblik på at udvinde önskede biologisk baserede produkter |

| CA2580226C (en) | 2004-09-30 | 2013-01-29 | Iogen Energy Corporation | Continuous flowing pre-treatment system with steam recovery |

| US7198925B2 (en) | 2004-09-30 | 2007-04-03 | Iogen Energy Corporation | Pre-treatment of bales of feedstock |

| EA014759B1 (ru) | 2004-11-29 | 2011-02-28 | Инбикон А/С | Ферментативный гидролиз биомасс, имеющих высокое содержание сухого вещества |

| US7503981B2 (en) | 2004-12-02 | 2009-03-17 | The Trustees Of Dartmouth College | Removal of minerals from cellulosic biomass |

| EP1690980A1 (en) | 2005-02-11 | 2006-08-16 | Agrotechnology and Food Innovations B.V. | Process and apparatus for conversion of biomass |

| BRPI0500534A (pt) | 2005-02-15 | 2006-10-10 | Oxiteno Sa Ind E Comercio | processo de hidrólise ácida de materiais celulósicos e lignocelulósicos, vaso de digestão e reator de hidrólise |

| MX2007012831A (es) | 2005-04-19 | 2007-12-12 | Archer Daniels Midland Co | Proceso para la produccion de forraje para animales y etanol y forraje novedoso. |

| US7754457B2 (en) | 2005-06-03 | 2010-07-13 | Iogen Energy Corporation | Method of continuous processing of lignocellulosic feedstock |

| US8980598B2 (en) | 2005-06-14 | 2015-03-17 | Danisco Us Inc. | Dry solids staging fermentation process |

| NZ565629A (en) | 2005-07-19 | 2011-06-30 | Inbicon As | Method and apparatus for conversion of cellulosic material to ethanol |

| AU2007248991B2 (en) | 2006-05-08 | 2010-12-23 | Vertichem Corporation | Integrated processing of plant biomass |

| US8133393B2 (en) | 2006-09-01 | 2012-03-13 | Ra Energy | Advanced biorefinery process |

| US7666637B2 (en) | 2006-09-05 | 2010-02-23 | Xuan Nghinh Nguyen | Integrated process for separation of lignocellulosic components to fermentable sugars for production of ethanol and chemicals |

| WO2008048513A2 (en) | 2006-10-13 | 2008-04-24 | Rowan University | Ethanol resistant and furfural resistant strains of e. coli fbr5 for production of ethanol from cellulosic biomass |

| US7670813B2 (en) | 2006-10-25 | 2010-03-02 | Iogen Energy Corporation | Inorganic salt recovery during processing of lignocellulosic feedstocks |

| US7815741B2 (en) | 2006-11-03 | 2010-10-19 | Olson David A | Reactor pump for catalyzed hydrolytic splitting of cellulose |

| US7815876B2 (en) | 2006-11-03 | 2010-10-19 | Olson David A | Reactor pump for catalyzed hydrolytic splitting of cellulose |

| WO2008095098A2 (en) | 2007-02-01 | 2008-08-07 | Board Of Supervisors Of Louisiana State University & Agricultural & Mechanical College | Process for sugar production from lignocellulosic biomass using alkali pretreatment |

| US20080184709A1 (en) | 2007-02-07 | 2008-08-07 | Rowell Dean W | Turbine power generation using lignin-based fuel |

| CN101743257B (zh) | 2007-04-19 | 2013-04-10 | 马斯科马公司 | 木质纤维素生物质的联合热化学预处理和精制 |

| US20080277082A1 (en) | 2007-05-07 | 2008-11-13 | Andritz Inc. | High pressure compressor and steam explosion pulping method |

| US9260818B2 (en) | 2007-05-23 | 2016-02-16 | Andritz Inc. | Single vessel reactor system for hydrolysis and digestion of wood chips with chemical enhanced wash method |

| US7807419B2 (en) | 2007-08-22 | 2010-10-05 | E. I. Du Pont De Nemours And Company | Process for concentrated biomass saccharification |

| US7819976B2 (en) | 2007-08-22 | 2010-10-26 | E. I. Du Pont De Nemours And Company | Biomass treatment method |

| CA2708962C (en) | 2007-12-21 | 2015-02-24 | Inbicon A/S | Non-sterile fermentation of bioethanol |

| FR2926824A1 (fr) | 2008-01-25 | 2009-07-31 | Cie Ind De La Matiere Vegetale | Procede de pretraitement d'une matiere vegetale lignocellulosique en vue de la production de bioethanol. |

| US8057639B2 (en) | 2008-02-28 | 2011-11-15 | Andritz Inc. | System and method for preextraction of hemicellulose through using a continuous prehydrolysis and steam explosion pretreatment process |

| US20090308383A1 (en) | 2008-06-10 | 2009-12-17 | Andritz Inc. | Apparatus and method for hydrolysis of cellulosic material in a multi-step process to produce c5 and c6 sugars using a single vessel |

| WO2010068637A1 (en) | 2008-12-09 | 2010-06-17 | Jerry Wayne Horton | Ensiling biomass and multiple phase apparatus for hydrolyzation of ensiled biomass |

| US20100159071A1 (en) | 2008-12-23 | 2010-06-24 | Poet Research, Inc. | System for production of ethanol and co-products including corn meal |

| EP2896700B1 (en) | 2009-03-03 | 2017-08-02 | POET Research, Inc. | Fermentation system for producing ethanol from xylose |

| US9068206B1 (en) | 2009-03-03 | 2015-06-30 | Poet Research, Inc. | System for treatment of biomass to facilitate the production of ethanol |

| US20100233771A1 (en) | 2009-03-03 | 2010-09-16 | Mcdonald William F | System for pre-treatment of biomass for the production of ethanol |

| AR075995A1 (es) | 2009-03-31 | 2011-05-11 | Chemtex Italia S R L | Un proceso para la hidrolisis de la biomasa con alto contenido de solidos |

| TW201040279A (en) | 2009-03-31 | 2010-11-16 | Chemtex Italia S R L | Improved biomass pretreatment process |

| US20160369304A9 (en) | 2009-05-18 | 2016-12-22 | Poet Research, Inc. | System for treatment of biomass to facilitate the production of ethanol |

| CA2759954A1 (en) | 2009-05-22 | 2010-11-25 | Robert Bartek | Processing biomass with a hydrogen source |

| US8852301B1 (en) | 2009-06-30 | 2014-10-07 | Poet Research, Inc. | Composition of lignin pellets and system for producing |

| US8597431B2 (en) | 2009-10-05 | 2013-12-03 | Andritz (Usa) Inc. | Biomass pretreatment |

| CN112159869B (zh) * | 2010-01-19 | 2024-04-19 | 瑞恩麦特克斯股份有限公司 | 使用超临界流体从生物质产生可发酵的糖和木质素 |

| US10533203B2 (en) | 2010-03-19 | 2020-01-14 | Poet Research, Inc. | System for the treatment of biomass |

| WO2011116320A1 (en) | 2010-03-19 | 2011-09-22 | Poet Research, Inc. | System for treatment of biomass to facilitate the production of ethanol |

| WO2011159915A1 (en) | 2010-06-17 | 2011-12-22 | Poet Research, Inc. | Fermentation of biomass |

| US8057641B2 (en) | 2010-07-19 | 2011-11-15 | Kior Inc. | Method and apparatus for pyrolysis of a biomass |

| IT1402202B1 (it) | 2010-09-29 | 2013-08-28 | Chemtex Italia S R L Ora Chemtex Italia S P A | Procedimento migliorato per recuperare zuccheri da un flusso di pretrattamento di biomassa lignocellulosica |

| IT1402200B1 (it) | 2010-09-29 | 2013-08-28 | Chemtex Italia S R L Ora Chemtex Italia S P A | Procedimento migliorato per recuperare zuccheri da un flusso di pretrattamento di biomassa lignocellulosica |

| AU2011325841B2 (en) * | 2010-11-05 | 2016-01-07 | Greenfield Ethanol Inc. | Bagasse fractionation for cellulosic ethanol and chemical production |

| PT106039A (pt) * | 2010-12-09 | 2012-10-26 | Hcl Cleantech Ltd | Processos e sistemas para o processamento de materiais lenhocelulósicos e composições relacionadas |

| US9663807B2 (en) | 2011-01-18 | 2017-05-30 | Poet Research, Inc. | Systems and methods for hydrolysis of biomass |

| CA2825336A1 (en) | 2011-01-21 | 2012-07-26 | Poet Research, Inc. | Systems and methods for improving fermentation |

| WO2012103281A2 (en) | 2011-01-27 | 2012-08-02 | Poet Research, Inc. | Systems and methods for mitigation of inhibitors using yeast |

| BR112013024925A2 (pt) | 2011-04-01 | 2016-12-20 | Univ Limerick | processamento de lignocelulose |

| BR112013031307A2 (pt) * | 2011-06-10 | 2016-09-06 | Univ Queensland | métodos para tratamento de material lignocelulósico |

| US9278379B2 (en) | 2012-06-15 | 2016-03-08 | Poet Research, Inc. | Methods and systems for reducing the level of one or more impurities that are present in a pretreated cellulosic material and/or distillate |

-

2012

- 2012-07-09 US US14/130,878 patent/US9982317B2/en active Active

- 2012-07-09 WO PCT/US2012/045953 patent/WO2013006856A1/en active Application Filing

- 2012-07-09 CA CA2840995A patent/CA2840995A1/en not_active Abandoned

- 2012-07-09 MX MX2014000245A patent/MX2014000245A/es unknown

- 2012-07-09 EP EP12807051.3A patent/EP2729585A4/en not_active Withdrawn

- 2012-07-09 CN CN201280033775.8A patent/CN103842524A/zh active Pending

- 2012-07-09 BR BR112014000351A patent/BR112014000351A2/pt not_active Application Discontinuation

-

2018

- 2018-04-20 US US15/958,895 patent/US10731229B2/en active Active

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2734836A (en) * | 1956-02-14 | Production of pentoses from cellulosic materials | ||

| US4072538A (en) * | 1975-10-08 | 1978-02-07 | Sud-Chemie Ag | Process for the two-stage decomposition of hemi-celluloses to xylose |

| DD222636A1 (de) * | 1984-04-05 | 1985-05-22 | Inst Forstwissenschaften | Verfahren zur gewinnung von xylosereichen hydrolysaten mit erhoehter zuckerkonzentration aus hemicellulosehaltigen rohstoffen |

| US5188673A (en) * | 1987-05-15 | 1993-02-23 | Clausen Edgar C | Concentrated sulfuric acid process for converting lignocellulosic materials to sugars |

| WO1992007098A1 (fr) * | 1990-10-23 | 1992-04-30 | Agrocinq Recherche S.A. | Procede et installation pour preparer un jus concentre de pentoses et/ou hexoses a partir de matieres vegetales riches en hemicelluloses |

| US5424417A (en) * | 1993-09-24 | 1995-06-13 | Midwest Research Institute | Prehydrolysis of lignocellulose |

| US6512110B1 (en) * | 1997-06-10 | 2003-01-28 | Xyrofin Oy | Process for the production of xylose from a paper-grade hardwood pulp |

| US20080026431A1 (en) * | 2006-07-19 | 2008-01-31 | Taisei Corporation | Method for saccharification of woody biomass |

| US20110065159A1 (en) * | 2009-07-01 | 2011-03-17 | Raines Ronald T | Biomass hydrolysis |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2729585A1 (en) | 2014-05-14 |

| US20180237869A1 (en) | 2018-08-23 |

| EP2729585A4 (en) | 2015-03-18 |

| US10731229B2 (en) | 2020-08-04 |

| BR112014000351A2 (pt) | 2017-01-10 |

| US9982317B2 (en) | 2018-05-29 |

| WO2013006856A1 (en) | 2013-01-10 |

| US20140209092A1 (en) | 2014-07-31 |

| MX2014000245A (es) | 2014-09-15 |

| CA2840995A1 (en) | 2013-01-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103842524A (zh) | 酸回收系统和方法 | |

| US10738273B2 (en) | System for hydrolyzing a cellulosic feedstock slurry using one or more unmixed and mixed reactors | |

| Öhgren et al. | A comparison between simultaneous saccharification and fermentation and separate hydrolysis and fermentation using steam-pretreated corn stover | |

| CA2694875C (en) | Cellulase enzyme based method for the production of alcohol and glucose from pretreated lignocellulosic feedstock | |

| CA2824993C (en) | Systems and methods for hydrolysis of biomass | |

| Thomsen et al. | Preliminary results on optimization of pilot scale pretreatment of wheat straw used in coproduction of bioethanol and electricity | |

| EP2547778B1 (en) | System for the treatment of biomass | |

| EP2336291B1 (en) | Apparatus for pretreating biomass using internal heat | |

| EA026271B1 (ru) | Способы переработки лигноцеллюлозной биомассы путем применения одностадийного аутогидролиза и ферментативного гидролиза с отводом c5 и постгидролизом | |

| US11618861B2 (en) | Cellulosic biofuel | |

| WO2010011328A1 (en) | Hybrid process for the production of biofuel | |

| US20170362618A1 (en) | High solids enzymatic hydrolysis and fermentation of pretreated biomass | |

| EP3307898A1 (en) | Cellulosic biofuel and co-products | |

| CN116761827A (zh) | 将木质纤维素生物质转化为糖、生物化学品、生物燃料和生物材料的方法 | |

| US20220033860A1 (en) | Method for carring out the combined operation of a bioethanol production unit and a biogas unit | |

| US20140045237A1 (en) | Use of vinasse in the process of saccharification of lignocellulosic biomass | |

| JP2018513200A (ja) | レボグルコセノン(Levoglucosenone)の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| AD01 | Patent right deemed abandoned | ||

| AD01 | Patent right deemed abandoned |

Effective date of abandoning: 20180313 |