KR100579841B1 - 멜라민 시트 적층 바닥 장식재 및 그 제조 방법 - Google Patents

멜라민 시트 적층 바닥 장식재 및 그 제조 방법 Download PDFInfo

- Publication number

- KR100579841B1 KR100579841B1 KR1019990012854A KR19990012854A KR100579841B1 KR 100579841 B1 KR100579841 B1 KR 100579841B1 KR 1019990012854 A KR1019990012854 A KR 1019990012854A KR 19990012854 A KR19990012854 A KR 19990012854A KR 100579841 B1 KR100579841 B1 KR 100579841B1

- Authority

- KR

- South Korea

- Prior art keywords

- layer

- resin

- delete delete

- vinyl chloride

- weight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/12—Layered products comprising a layer of synthetic resin next to a fibrous or filamentary layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/30—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers

- B32B27/304—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers comprising vinyl halide (co)polymers, e.g. PVC, PVDC, PVF, PVDF

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B29/00—Layered products comprising a layer of paper or cardboard

- B32B29/02—Layered products comprising a layer of paper or cardboard next to a fibrous or filamentary layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/12—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by using adhesives

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B38/00—Ancillary operations in connection with laminating processes

- B32B38/08—Impregnating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B38/00—Ancillary operations in connection with laminating processes

- B32B38/14—Printing or colouring

- B32B38/145—Printing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B7/00—Layered products characterised by the relation between layers; Layered products characterised by the relative orientation of features between layers, or by the relative values of a measurable parameter between layers, i.e. products comprising layers having different physical, chemical or physicochemical properties; Layered products characterised by the interconnection of layers

- B32B7/04—Interconnection of layers

- B32B7/12—Interconnection of layers using interposed adhesives or interposed materials with bonding properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2260/00—Layered product comprising an impregnated, embedded, or bonded layer wherein the layer comprises an impregnation, embedding, or binder material

- B32B2260/02—Composition of the impregnated, bonded or embedded layer

- B32B2260/028—Paper layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2260/00—Layered product comprising an impregnated, embedded, or bonded layer wherein the layer comprises an impregnation, embedding, or binder material

- B32B2260/04—Impregnation, embedding, or binder material

- B32B2260/046—Synthetic resin

Landscapes

- Floor Finish (AREA)

- Laminated Bodies (AREA)

Abstract

Description

| 구 분 | 비교예 1 | 실시예 4 | |

| 온 도 | 60 ℃ | +12.50 % | + 3.80 % |

| 40 ℃ | +7.11 % | + 2.50 % | |

| 30 ℃ | + 3.77 % | + 0.75 % | |

| 23 ℃ | + 3.45 % | + 0.15 % | |

| -10 ℃ | -1.25 % | - 1.03 % | |

| 구 분 | 비교예 1 | 실시예 4 | |

| 절대습도 | 20 % | + 5.12 % | + 0.36 % |

| 40 % | + 3.96 % | + 0.26 % | |

| 60 % | + 3.45 % | + 0.15 % | |

| 80 % | + 2.83 % | + 0.05 % | |

| 95 % | + 2.15 % | + 0 % | |

Claims (37)

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

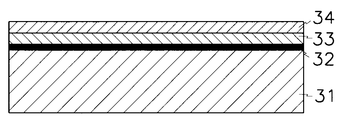

- 쇼어 경도(shore hardness)가 50 내지 100 인 염화비닐 수지의 기재층,상기 기재층 아래에 위치하는 이지층, 및상기 기재층 위에 순차적으로 적층되는 접착층, 발란스층, 코아층, 모양층 및 투명 보호층을 포함하며,상기 이지층은 페놀수지, 멜라민 수지 또는 아크릴 수지로 함침 처리된 종이, 유리섬유 직물(woven fabric), 또는 염화비닐 수지가 함침 또는 도포된 유리섬유 부직포(non-woven fabric)로 이루어진 군으로부터 선택되어 제조된 것이고,상기 접착층은 네오프렌(neoprene) 수지, 니트릴 고무(nitrile rubber), 아크릴(acrylic resin) 수지, 폴리에스테르(polyester), 우레탄(urethane), 고무(rubber), 비닐(vinyl), 에폭시(epoxy)로 이루어진 군으로부터 1 종 이상 선택되는 조합 폴리머이거나 아미드 수지, 에틸렌비닐아세테이트 수지, 변성 에틸렌아세테이트 수지, 아크릴 수지, 변성 아크릴 수지, 변성 페놀 수지, 우레탄 수지, 변성 우레탄 수지, 에폭시수지로 이루어진 군으로부터 선택되어 캐스팅(casting), 칼렌더링(calendering) 또는 티다이(T-die)로 제조된 시트 또는 필름이고,상기 발란스층은 천연섬유, 유리섬유, 탄소섬유, 폴리에틸렌테레프탈레이트 섬유, 폴리프로필렌 섬유, 폴리에스테르 섬유 및 나일론으로 이루어진 군에서 선택되는 섬유의 직포, 부직포 또는 워딩(wadding)으로 제조한 시트이고,상기 코아층은 198 g/㎡의 크라프트(kraft)지를 페놀 수지에 크라프트지 무게 대비 20∼100 중량% 함침시켜서 제조된 페놀수지 함침 크라프트지; 40∼160 g/㎡의 유리섬유지(glass fiber paper)를 페놀 수지에 유리섬유지 무게 대비 20∼100 중량% 함침시켜서 제조된 페놀수지 함침 유리섬유지 또는 염화비닐 수지나 아크릴 수지가 도포(coating)된 페놀수지 함침 유리섬유지; 40∼160 g/㎡의 유리섬유(glass fiber)를 페놀 수지에 유리섬유 무게 대비 20∼60 중량% 함침시켜 제조된 페놀수지 함침 유리섬유; 및 염화비닐 수지나 아크릴 수지가 도포(coating)된 페놀수지 함침 유리섬유로 이루어진 군에서 선택되는 것이고,상기 모양층은 그라비아 인쇄된 80∼120 g/㎡의 산화티탄 함유 셀룰로오스 종이의 모양지에 모양지 무게 대비 100 중량% 이하의 멜라민 수지, 폴리에스테르 수지, 디알릴프탈레이트(diallylphthalate) 수지 또는 페놀 수지로 이루어진 군으로부터 선택되는 수지를 함침시킨 후 130∼150 ℃의 오븐에서 건조 및 반경화시켜 제조한 것이고,상기 투명 보호층은 25∼61 g/㎡의 셀룰로오스 종이에 내마모 실리카(silica) 또는 알루미나(alumina)가 고르게 분포된 오버레이지(overlay paper)에 오버레이지 무게 대비 200∼800 중량%의 멜라민 수지를 함침시킨 후, 130∼150 ℃의 오븐에서 건조 및 반경화시켜 제조한 것인염화비닐 수지 바닥 장식재.

- 제 11항에 있어서,상기 바닥 장식재는 접착층과 발란스층 사이에 코아층을 더 포함하는 것인 염화비닐 수지 바닥 장식재.

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 쇼어 경도(shore hardness)가 50 내지 100 인 염화비닐 수지의 기재층,상기 기재층 아래에 위치하는 이지층, 및상기 기재층 위에 순차적으로 적층되는 인쇄층. 접착층, 발란스층 및 투명 보호층을 포함하며,상기 이지층은 페놀수지, 멜라민 수지 또는 아크릴 수지로 함침 처리된 종이, 유리섬유 직물(woven fabric), 또는 염화비닐 수지가 함침 또는 도포된 유리섬유 부직포(non-woven fabric)로 이루어진 군으로부터 선택되어 제조된 것이고,상기 인쇄층은 염화비닐 수지 시트에 그라비아 인쇄 또는 전사 인쇄의 방법으로 무늬를 인쇄한 것이고,상기 접착층은 네오프렌(neoprene) 수지, 니트릴 고무(nitrile rubber), 아크릴(acrylic resin) 수지, 폴리에스테르(polyester), 우레탄(urethane), 고무(rubber), 비닐(vinyl), 에폭시(epoxy)로 이루어진 군으로부터 1 종 이상 선택되는 조합 폴리머이거나 아미드 수지, 에틸렌비닐아세테이트 수지, 변성 에틸렌아세테이트 수지, 아크릴 수지, 변성 아크릴 수지, 변성 페놀 수지, 우레탄 수지, 변성 우레탄 수지, 에폭시수지로 이루어진 군으로부터 선택되어 캐스팅(casting), 칼렌더링(calendering) 또는 티다이(T-die)로 제조된 시트 또는 필름이고,상기 발란스층은 천연섬유, 유리섬유, 탄소섬유, 폴리에틸렌테레프탈레이트 섬유, 폴리프로필렌 섬유, 폴리에스테르 섬유 및 나일론으로 이루어진 군에서 선택되는 섬유의 직포, 부직포 또는 워딩(wadding)으로 제조한 시트이고,상기 투명 보호층은 25∼61 g/㎡의 셀룰로오스 종이에 내마모 실리카(silica) 또는 알루미나(alumina)가 고르게 분포된 오버레이지(overlay paper)에 오버레이지 무게 대비 200∼800 중량%의 멜라민 수지를 함침시킨 후, 130∼150 ℃의 오븐에서 건조 및 반경화시켜 제조한 것인염화비닐 수지 바닥 장식재.

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1019990012854A KR100579841B1 (ko) | 1998-12-08 | 1999-04-12 | 멜라민 시트 적층 바닥 장식재 및 그 제조 방법 |

| TW091132950A TWI228077B (en) | 1998-12-08 | 1999-04-29 | Method of manufacturing decorative melamine sheet laminated floor covering |

| TW088106927A TWI226851B (en) | 1998-12-08 | 1999-04-29 | Decorative melamine sheet laminated floor covering |

| JP11125361A JP2000170361A (ja) | 1998-12-08 | 1999-04-30 | メラミンシ―ト積層装飾用床被覆材及びその製造方法 |

| CNB991076605A CN100408325C (zh) | 1998-12-08 | 1999-05-03 | 装饰用的密胺层压地板覆盖材料及其制造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR19980053570 | 1998-12-08 | ||

| KR1019980053570 | 1998-12-08 | ||

| KR1019990012854A KR100579841B1 (ko) | 1998-12-08 | 1999-04-12 | 멜라민 시트 적층 바닥 장식재 및 그 제조 방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20000047383A KR20000047383A (ko) | 2000-07-25 |

| KR100579841B1 true KR100579841B1 (ko) | 2006-05-12 |

Family

ID=26634411

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019990012854A Expired - Lifetime KR100579841B1 (ko) | 1998-12-08 | 1999-04-12 | 멜라민 시트 적층 바닥 장식재 및 그 제조 방법 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP2000170361A (ko) |

| KR (1) | KR100579841B1 (ko) |

| CN (1) | CN100408325C (ko) |

| TW (2) | TWI228077B (ko) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100750479B1 (ko) * | 2005-04-13 | 2007-08-22 | 주식회사 엘지화학 | 내캐스터성 마루바닥재 |

| KR100884097B1 (ko) * | 2008-07-21 | 2009-02-19 | 주식회사 성일 | 내박리(剝離)성을 가진 에스엠씨 패널도어 및 그 제작방법 |

| KR101207513B1 (ko) * | 2010-12-29 | 2012-12-03 | 주식회사 한샘 | 내스크래치성이 우수한 목재패널의 제조방법 |

| KR101241592B1 (ko) * | 2006-10-19 | 2013-03-08 | (주)엘지하우시스 | 유리재질의 직물을 적용한 내열 바닥장식재 |

| WO2018031831A1 (en) * | 2016-08-10 | 2018-02-15 | Widner Product Finishing, Inc. | Stainable melamine laminate products, compositions, and methods of manufacture |

| KR20190072131A (ko) * | 2017-12-15 | 2019-06-25 | 이주엽 | 표면 강화 특성 및 방음성이 우수한 내화학성 바닥재 |

Families Citing this family (68)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA2308247A1 (en) * | 1999-07-29 | 2001-01-29 | Robert R. Krebs | System and method for producing a laminate employing a plastic film |

| AU2001271159A1 (en) * | 2000-07-11 | 2002-01-21 | Pergo Ab | A process for the manufacturing of an improved decorative laminate and a decorative laminate obtained by the process |

| WO2002004207A1 (en) * | 2000-07-11 | 2002-01-17 | Pergo Ab | A process for the manufacturing of an improved decorative laminate and a decorative laminate obtained by the process |

| KR100353869B1 (ko) * | 2000-08-05 | 2002-09-27 | 한화종합화학 주식회사 | 직물을 포함하는 바닥장식재 및 이의 제조방법 |

| KR100361893B1 (ko) * | 2000-10-17 | 2002-11-23 | 주식회사 엘지화학 | 유리섬유층으로 보강된 고압 멜라민 적층판이 적층된 내수합판 강화마루판 및 그 제조방법 |

| KR20020044600A (ko) * | 2000-12-06 | 2002-06-19 | 이순국 | 합성장판 함침 레이어지 제조기술 |

| KR100448347B1 (ko) * | 2000-12-30 | 2004-09-10 | 주식회사 금강고려화학 | 내열성 및 내마모성이 개선된 바닥재 |

| KR100716404B1 (ko) * | 2004-09-21 | 2007-05-11 | 주식회사 엘지화학 | 인쇄목질 단판층을 기재층에 적층한 강화 온돌마루 |

| KR100717930B1 (ko) * | 2004-10-26 | 2007-05-11 | 주식회사 엘지화학 | 종이를 포함하여 표면층을 구성한 장척 바닥장식재 |

| KR100879440B1 (ko) * | 2005-11-07 | 2009-01-20 | 주식회사 엘지화학 | 인쇄무늬와 재단무늬가 일치하는 타일 타입 바닥장식재 및이의 제조방법 |

| BE1017157A3 (nl) | 2006-06-02 | 2008-03-04 | Flooring Ind Ltd | Vloerbekleding, vloerelement en werkwijze voor het vervaardigen van vloerelementen. |

| KR100751886B1 (ko) * | 2006-09-05 | 2007-08-23 | 주식회사 효성 | 진입 복도면의 보호를 위한 바닥 매트 |

| KR100812522B1 (ko) * | 2006-10-19 | 2008-03-12 | 씨제이제일제당 (주) | 드라이 라미네이션을 이용한 수축필름과 부직포의 합지제조방법 |

| WO2008082054A1 (en) * | 2007-01-04 | 2008-07-10 | Shingwang Co., Ltd | Method of manufacturing wood panels, method of manufacturing high-glossy synthetic resin film sheets employed for wood panels, and wood panels respectively manufactured using the same |

| KR100786582B1 (ko) * | 2007-01-31 | 2007-12-21 | 미래데코텍(주) | 장식용 방염 시트 |

| MY161042A (en) * | 2007-11-19 | 2017-04-14 | Valinge Innovation Ab | Fibre based panels with a wear resistance surface |

| CN101549578B (zh) * | 2008-03-31 | 2012-08-29 | 日本印刷株式会社 | 地板材料用装饰片材及其制造方法 |

| ES3013911T3 (en) | 2008-12-19 | 2025-04-15 | Unilin Bv | Coated panel comprising foamable or foamed synthetic material |

| BE1018680A5 (nl) | 2008-12-19 | 2011-06-07 | Flooring Ind Ltd Sarl | Werkwijzen voor het vervaardigen van panelen en paneel hierbij bekomen. |

| CN101624795B (zh) * | 2009-08-07 | 2011-06-01 | 山东齐峰特种纸业股份有限公司 | 金银片幻彩饰面纸及其制法 |

| CN102575476B (zh) * | 2009-09-24 | 2016-08-03 | 皇家飞利浦电子股份有限公司 | 包括照明系统的地板覆盖物系统 |

| HUE044231T2 (hu) | 2009-12-22 | 2019-10-28 | Flooring Ind Ltd Sarl | Fedõpanelok gyártására szolgáló eljárás |

| KR20110094428A (ko) * | 2010-02-16 | 2011-08-24 | (주)엘지하우시스 | 바닥재 |

| US8925275B2 (en) | 2010-05-10 | 2015-01-06 | Flooring Industries Limited, Sarl | Floor panel |

| BE1019501A5 (nl) | 2010-05-10 | 2012-08-07 | Flooring Ind Ltd Sarl | Vloerpaneel en werkwijze voor het vervaardigen van vloerpanelen. |

| BE1019331A5 (nl) | 2010-05-10 | 2012-06-05 | Flooring Ind Ltd Sarl | Vloerpaneel en werkwijzen voor het vervaardigen van vloerpanelen. |

| KR200451791Y1 (ko) * | 2010-07-01 | 2011-01-12 | 김명희 | 데코타일 |

| KR101035655B1 (ko) * | 2010-08-12 | 2011-05-19 | 박지은 | 냉압, 열압프레스, 래핑, 멤브레인 작업이 모두 가능한 가구 및 건축물 내장재의 엘피엠 화장판 및 그 제조방법 |

| JP2012210750A (ja) * | 2011-03-31 | 2012-11-01 | Nippon Dekoratsukusu Kk | 化粧板 |

| CN102277947B (zh) * | 2011-06-17 | 2013-07-31 | 惠东伟康橡塑制品有限公司 | 一种弧角片材pvc地板、该地板的生产工艺及专用模具 |

| BR112014003719B1 (pt) * | 2011-08-26 | 2020-12-15 | Ceraloc Innovation Ab | Revestimento de painel |

| CN102431261A (zh) * | 2011-09-13 | 2012-05-02 | 大连创达技术交易市场有限公司 | 一种碳纤维复合板材 |

| JP5879872B2 (ja) * | 2011-09-27 | 2016-03-08 | 大日本印刷株式会社 | 床用化粧材 |

| KR20130080936A (ko) * | 2012-01-06 | 2013-07-16 | (주)엘지하우시스 | Pla 수지를 이용한 바닥재 및 이 바닥재의 시공 방법 |

| KR20130090065A (ko) * | 2012-02-03 | 2013-08-13 | (주)엘지하우시스 | 마루 바닥재 |

| KR101429336B1 (ko) * | 2012-03-02 | 2014-08-11 | (주)엘지하우시스 | 점착제 처리된 시트지를 갖는 바닥재 |

| CN102991010A (zh) * | 2012-12-11 | 2013-03-27 | 大连创达技术交易市场有限公司 | 一种保温自洁碳纤维板材 |

| CN104870192B (zh) | 2012-12-28 | 2017-03-15 | 表面技术有限责任两合公司 | 生产承印材料和直接打印的装饰板的方法 |

| KR101440993B1 (ko) * | 2013-08-08 | 2014-11-03 | 박지은 | 내외장 마감재용 아크릴수지 함침 화장시트 및 그 제조 방법 |

| KR101439941B1 (ko) * | 2014-04-25 | 2014-09-12 | 제이더블유우드텍(주) | Hpl시트 제조방법 |

| CN103982023B (zh) * | 2014-05-22 | 2016-07-06 | 李萍 | 一种保健音乐舞蹈房 |

| CN104278816B (zh) * | 2014-10-24 | 2015-07-29 | 江苏肯帝亚木业有限公司 | 一种具有消音和弹性功能的pvc地板 |

| JP2016160720A (ja) * | 2015-03-05 | 2016-09-05 | タキロン株式会社 | 熱可塑性合成樹脂製シート |

| CN105587100A (zh) * | 2015-09-17 | 2016-05-18 | 大块建材开发(江苏)有限公司 | 一种新型pvc软木静音地板的制造方法 |

| CN105479883A (zh) * | 2015-12-24 | 2016-04-13 | 合肥美的电冰箱有限公司 | 一种抗污复合膜和含有该复合膜的抗污板材及其制备方法 |

| BE1023817B1 (nl) * | 2016-01-15 | 2017-08-01 | Unilin Bvba | Vloerpaneel voor het vormen van een vloerbekleding, en substraat voor een paneel |

| CN106049175B (zh) * | 2016-06-03 | 2018-06-19 | 太尔胶粘剂(广东)有限公司 | 一种木纹纸的制备方法 |

| EP3315316B1 (de) * | 2016-10-27 | 2020-12-23 | Akzenta Paneele + Profile GmbH | Verfahren zur herstellung eines dekorierten wand- oder bodenpaneels |

| KR101979412B1 (ko) * | 2017-02-06 | 2019-05-16 | 충남대학교산학협력단 | 탄성받침용 탄성복합구조체 및 이의 제조방법 |

| NL2019121B1 (en) * | 2017-06-26 | 2019-01-07 | Champion Link Int Corp | Panel suitable for forming a floor covering, process for producing a panel, use of an adhesive precursor |

| CN107351457A (zh) * | 2017-07-12 | 2017-11-17 | 丰县正标卫浴有限公司 | 一种环保防水高强型卫浴板材及其制作方法 |

| BE1025875B1 (nl) | 2018-01-04 | 2019-08-06 | Unilin Bvba | Werkwijzen voor het vervaardigen van panelen |

| KR102157191B1 (ko) * | 2018-06-25 | 2020-09-17 | 충남대학교산학협력단 | 탄성복합구조체 및 이의 제조방법 |

| KR102460263B1 (ko) * | 2018-11-30 | 2022-11-01 | (주)엘엑스하우시스 | 타일 및 그 제조방법 |

| WO2020189531A1 (ja) * | 2019-03-15 | 2020-09-24 | ロンシール工業株式会社 | 床仕上げ材 |

| CN110202890B (zh) * | 2019-05-28 | 2021-04-20 | 浙江瑞欣装饰材料有限公司 | 一种薄型耐开裂装饰板 |

| CN110124302B (zh) * | 2019-06-13 | 2024-05-14 | 泉州港花游艺用品工贸有限公司 | 一种防爆裂麻将及制造工艺 |

| CN110485674A (zh) * | 2019-09-12 | 2019-11-22 | 镇江市朗悦塑业有限公司 | 复合地板及其制造工艺 |

| CN110722843B (zh) * | 2019-09-26 | 2021-04-20 | 浙江瑞欣装饰材料有限公司 | 一种环保型高压装饰板 |

| KR102092124B1 (ko) * | 2019-12-09 | 2020-03-24 | 이종현 | 바닥재 덧판의 제조방법 및 이에 의해 제조된 바닥재 덧판 |

| US11359386B2 (en) * | 2020-05-07 | 2022-06-14 | Dal-Tile Corporation | Floor element for forming a floor covering, a floor covering, and a method for manufacturing a floor element |

| CN112227647A (zh) * | 2020-09-15 | 2021-01-15 | 浙江海利得地板有限公司 | 一种耐磨的无甲醛石塑地板的生产工艺 |

| CN112936466A (zh) * | 2021-02-18 | 2021-06-11 | 顾芸菲 | 一种轻烧粉作填充料的环保型中密度板 |

| KR102321452B1 (ko) * | 2021-03-11 | 2021-11-04 | 박철우 | 고내마모성과 무변형 및 기능성을 갖는 실내용 바닥재 |

| NL2029346B1 (en) * | 2021-10-07 | 2023-04-20 | Champion Link Int Corp | Decorative panel and method for producing a panel |

| CN114108365A (zh) * | 2021-12-06 | 2022-03-01 | 东莞市高益装饰材料有限公司 | 一种三聚氰胺软化包覆纸及其生产工艺 |

| CN115805743B (zh) * | 2022-11-29 | 2024-12-27 | 来安县扬子地板有限公司 | 耐用易清洁强化复合木地板 |

| CN117087271A (zh) * | 2023-09-08 | 2023-11-21 | 德华兔宝宝装饰新材股份有限公司 | 一种耐污抗变形肤感模压门板及其制作工艺 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR960003950A (ko) * | 1994-07-13 | 1996-02-23 | 동세철 | 복합 바닥 장식재 |

| JPH1058619A (ja) * | 1996-08-26 | 1998-03-03 | Aica Kogyo Co Ltd | 化粧積層材 |

| JPH1086276A (ja) * | 1996-09-10 | 1998-04-07 | Aica Kogyo Co Ltd | 複合化粧材とその製法 |

| JPH10114020A (ja) * | 1996-08-23 | 1998-05-06 | Bridgestone Corp | 積層仕上材 |

| KR19990030751A (ko) * | 1997-10-06 | 1999-05-06 | 성재갑 | 멜라민 시트 적층 염화비닐 바닥장식재 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04101846A (ja) * | 1990-08-22 | 1992-04-03 | Nippon Dekoratsukusu Kk | 化粧積層板 |

| US5266384A (en) * | 1991-07-18 | 1993-11-30 | Nevamar Corporation | Aesthetic surface layer |

| US5780147A (en) * | 1995-03-14 | 1998-07-14 | Daiso Co., Ltd. | Laminate having improved dimensional stability and heat resistance |

| JPH10747A (ja) * | 1996-06-14 | 1998-01-06 | Aica Kogyo Co Ltd | 化粧積層材 |

-

1999

- 1999-04-12 KR KR1019990012854A patent/KR100579841B1/ko not_active Expired - Lifetime

- 1999-04-29 TW TW091132950A patent/TWI228077B/zh not_active IP Right Cessation

- 1999-04-29 TW TW088106927A patent/TWI226851B/zh active

- 1999-04-30 JP JP11125361A patent/JP2000170361A/ja active Pending

- 1999-05-03 CN CNB991076605A patent/CN100408325C/zh not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR960003950A (ko) * | 1994-07-13 | 1996-02-23 | 동세철 | 복합 바닥 장식재 |

| JPH10114020A (ja) * | 1996-08-23 | 1998-05-06 | Bridgestone Corp | 積層仕上材 |

| JPH1058619A (ja) * | 1996-08-26 | 1998-03-03 | Aica Kogyo Co Ltd | 化粧積層材 |

| JPH1086276A (ja) * | 1996-09-10 | 1998-04-07 | Aica Kogyo Co Ltd | 複合化粧材とその製法 |

| KR19990030751A (ko) * | 1997-10-06 | 1999-05-06 | 성재갑 | 멜라민 시트 적층 염화비닐 바닥장식재 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100750479B1 (ko) * | 2005-04-13 | 2007-08-22 | 주식회사 엘지화학 | 내캐스터성 마루바닥재 |

| KR101241592B1 (ko) * | 2006-10-19 | 2013-03-08 | (주)엘지하우시스 | 유리재질의 직물을 적용한 내열 바닥장식재 |

| KR100884097B1 (ko) * | 2008-07-21 | 2009-02-19 | 주식회사 성일 | 내박리(剝離)성을 가진 에스엠씨 패널도어 및 그 제작방법 |

| KR101207513B1 (ko) * | 2010-12-29 | 2012-12-03 | 주식회사 한샘 | 내스크래치성이 우수한 목재패널의 제조방법 |

| WO2018031831A1 (en) * | 2016-08-10 | 2018-02-15 | Widner Product Finishing, Inc. | Stainable melamine laminate products, compositions, and methods of manufacture |

| US12109794B2 (en) | 2016-08-10 | 2024-10-08 | Pressing Developments, L.L.C. | Stainable melamine laminate products, compositions, and methods of manufacture |

| KR20190072131A (ko) * | 2017-12-15 | 2019-06-25 | 이주엽 | 표면 강화 특성 및 방음성이 우수한 내화학성 바닥재 |

| KR102025482B1 (ko) * | 2017-12-15 | 2019-09-25 | 이주엽 | 표면 강화 특성 및 방음성이 우수한 내화학성 바닥재 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20000047383A (ko) | 2000-07-25 |

| TW200300010A (en) | 2003-05-01 |

| JP2000170361A (ja) | 2000-06-20 |

| TWI226851B (en) | 2005-01-21 |

| CN1256200A (zh) | 2000-06-14 |

| CN100408325C (zh) | 2008-08-06 |

| TWI228077B (en) | 2005-02-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100579841B1 (ko) | 멜라민 시트 적층 바닥 장식재 및 그 제조 방법 | |

| KR100716404B1 (ko) | 인쇄목질 단판층을 기재층에 적층한 강화 온돌마루 | |

| KR100409016B1 (ko) | 표면층에 폴리에티렌테레프탈레이트 필름층을 포함하는바닥장식재 및 그의 제조방법 | |

| KR100521455B1 (ko) | 내마모성 라미네이트 | |

| US6093473A (en) | Abrasion resistant laminate and method for making same | |

| US11865827B2 (en) | Panel and method for manufacturing a panel | |

| GB2088280A (en) | Embossed Decorative Laminates | |

| KR100530159B1 (ko) | 고압 멜라민 화장판, 내수합판 및 방음기능층이 적층된이면 홈가공 강화마루판 및 그 제조방법 | |

| KR101755075B1 (ko) | 복합 hpl을 이용한 바닥장식재 | |

| KR100703551B1 (ko) | 고강도 천연무늬목 온돌마루 | |

| EP1268200B1 (en) | Flooring laminate and a process for the production thereof | |

| KR100361893B1 (ko) | 유리섬유층으로 보강된 고압 멜라민 적층판이 적층된 내수합판 강화마루판 및 그 제조방법 | |

| KR200218821Y1 (ko) | 칫수안정성 및 휨안정성이 우수한 멜라민 화장판 | |

| KR20010016028A (ko) | 칫수안정성 및 휨안정성이 우수한 멜라민 화장판 | |

| KR100549696B1 (ko) | 가구재용 오버레이 화장판 제조방법 및 그로부터 제조되는가구재용 오버레이 화장판 | |

| KR100392483B1 (ko) | 내마모성 라미네이트 및 그 제조방법 | |

| HK1029960B (en) | Abrasion resistant laminate and method for making same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application |

Patent event code: PA01091R01D Comment text: Patent Application Patent event date: 19990412 |

|

| PG1501 | Laying open of application | ||

| N231 | Notification of change of applicant | ||

| PN2301 | Change of applicant |

Patent event date: 20020611 Comment text: Notification of Change of Applicant Patent event code: PN23011R01D |

|

| A201 | Request for examination | ||

| PA0201 | Request for examination |

Patent event code: PA02012R01D Patent event date: 20031119 Comment text: Request for Examination of Application Patent event code: PA02011R01I Patent event date: 19990412 Comment text: Patent Application |

|

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

Comment text: Notification of reason for refusal Patent event date: 20051117 Patent event code: PE09021S01D |

|

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration |

Patent event code: PE07011S01D Comment text: Decision to Grant Registration Patent event date: 20060406 |

|

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment |

Comment text: Registration of Establishment Patent event date: 20060508 Patent event code: PR07011E01D |

|

| PR1002 | Payment of registration fee |

Payment date: 20060509 End annual number: 3 Start annual number: 1 |

|

| PG1601 | Publication of registration | ||

| PR1001 | Payment of annual fee |

Payment date: 20090506 Start annual number: 4 End annual number: 4 |

|

| PR1001 | Payment of annual fee |

Payment date: 20100330 Start annual number: 5 End annual number: 5 |

|

| PR1001 | Payment of annual fee |

Payment date: 20110330 Start annual number: 6 End annual number: 6 |

|

| FPAY | Annual fee payment | ||

| PR1001 | Payment of annual fee |

Payment date: 20120330 Start annual number: 7 End annual number: 7 |

|

| FPAY | Annual fee payment | ||

| PR1001 | Payment of annual fee |

Payment date: 20130329 Start annual number: 8 End annual number: 8 |

|

| PR1001 | Payment of annual fee |

Payment date: 20140331 Start annual number: 9 End annual number: 9 |

|

| PR1001 | Payment of annual fee |

Payment date: 20150331 Start annual number: 10 End annual number: 10 |

|

| FPAY | Annual fee payment |

Payment date: 20160329 Year of fee payment: 11 |

|

| PR1001 | Payment of annual fee |

Payment date: 20160329 Start annual number: 11 End annual number: 11 |

|

| FPAY | Annual fee payment |

Payment date: 20170330 Year of fee payment: 12 |

|

| PR1001 | Payment of annual fee |

Payment date: 20170330 Start annual number: 12 End annual number: 12 |

|

| FPAY | Annual fee payment |

Payment date: 20180321 Year of fee payment: 13 |

|

| PR1001 | Payment of annual fee |

Payment date: 20180321 Start annual number: 13 End annual number: 13 |

|

| EXPY | Expiration of term | ||

| PC1801 | Expiration of term |