JP2004043934A - プラズマスパッタリング薄膜形成方法及び成膜装置 - Google Patents

プラズマスパッタリング薄膜形成方法及び成膜装置 Download PDFInfo

- Publication number

- JP2004043934A JP2004043934A JP2002206087A JP2002206087A JP2004043934A JP 2004043934 A JP2004043934 A JP 2004043934A JP 2002206087 A JP2002206087 A JP 2002206087A JP 2002206087 A JP2002206087 A JP 2002206087A JP 2004043934 A JP2004043934 A JP 2004043934A

- Authority

- JP

- Japan

- Prior art keywords

- pole

- substrate

- magnetron cathode

- film

- plasma

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Physical Vapour Deposition (AREA)

- Plasma Technology (AREA)

- Surface Treatment Of Optical Elements (AREA)

Abstract

【解決手段】真空チャンバー内でスパッタリングにより基板上に薄膜を形成する方法において、ロータリー式マグネトロンカソード2A、2Bを使用して、基板1側表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状プラズマ保持領域を作る工程、マグネット配列5をカソード2A、2Bとは反対側に配置して、基板1のカソード2A、2B側の表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状プラズマ保持領域を作る工程、及び基板1の進行方向及び/又は反対方向に向って、カソード2A、2Bの基板1側表面近傍及びカソード2A、2B側の表面近傍の両方にマイクロ波を放射して、各領域に電子サイクロトロン共鳴プラズマを発生させ、補強支援プラズマとする工程を含むスパッタリング薄膜形成方法。

【選択図】 図1

Description

【発明の属する技術分野】

本発明は、プラズマスパッタリングによる薄膜形成方法及び成膜装置に関し、特にプラズマ増強領域を有するスパッタリングによる薄膜形成方法及び成膜装置に関する。

【0002】

【従来の技術】

シート状の基板面に光学薄膜等の機能性薄膜を工業的に連続成膜するプロセスとして、WET法(Sol−Gel法)、CVD法及びPVD法の三方式が工業用プロセスとして実用化されている。これらのプロセスのうち、薄膜の組成、膜の層数及び基板材質の種類により最適な方式が選択されている。

【0003】

基板サイズが大面積(例えば、1m×2m以上)の工業的連続生産の場合は、大面積における膜品質の均一性、多層膜を実現することの容易性、及び基板加熱を要しない等の理由により、実用プロセスとしては、PVD法のうちのマグネトロンスパッタリング方式が標準プロセスとして用いられている。この方式は、許容温度上限の厳しいプラスチック基板の場合にも、唯一の実用的な連続的成膜プロセスである。この標準的なスパッタリング連続成膜プロセスは、数々の部分的な改良がなされ、その結果、大面積全域にわたる膜品質の均質性と、高速度の成膜、即ち、生産性とに関して現在市場で要求される多くの薄膜の成膜プロセスとしての技術的要求を十分に満たすものとなっている。

【0004】

しかし、この標準的なプロセスも、新しい機能膜、例えば、大面積のTiO2 −SiO2 系光活性シート材(ガラス基板、プラスチック基板)や、耐候性に優れ低コストで生産可能な大面積無反射プラスチック材等の成膜の形成には実用性に問題がある。前者のガラスシート材にはアナターゼ型の結晶構造をもつTiO2 膜、後者のプラスチックシート材には、より緻密な構造を有する膜が要求されている。これまでも、マグネトロン磁場の改良(アンバランストマグネトロン)が行われたが、TiO2 膜の場合、その膜構造はアモルファスであり、基板を350℃以上に予熱するか、成膜工程の後で更に二次的な450℃以上の加熱プロセスを追加しなければ結晶構造を有する薄膜を得ることはできない。また、プラスチック基板(例えば、MMA基板)上に成膜された無反射膜の耐候性は、ガラス基板上に成膜された無反射の耐候性に比較してかなり劣るものである。

【0005】

【発明が解決しようとする課題】

前述した、マグネトロンスパッタリング方式の利点を有し、更に、膜構造の改質(結晶化、緻密化、内部応力のコントロール)機能を追加する大面積連続成膜プロセスの実用化が要望されている。

【0006】

典型的な成膜環境(典型的な走行基板とスパッタリングカソード、アノードの配置)において、膜構造の改質を行うために、基板表面近傍のプラズマ密度を103 〜104 倍に増強し成膜直前で飛来分子(原子)を高内部エネルギーレベルに励起すると、その際、プラズマ密度の温度の上昇はイオン衝撃となって、逆に膜構造を劣化させる問題がある。

【0007】

従って、本発明は、プラズマ密度を増強するだけではなく、そのレベル、密度の空間的分布(基板との幾何学的関係)などを最適化し、且つ、これらを精密に制御して、基板を予熱することなく結晶化、緻密化が達成できる装置及び方法を得ようとするものである。

【0008】

更に、本発明は、現在、実用化されているインライン・マグネトロンスパッタリング装置に組合み込んで使用できるECR(電子サイクロトロン共鳴)プラズマ支援のスパッタリング薄膜製造装置及び方法を提供するものである。

【0009】

【課題を解決するための手段】

基板上に薄膜を形成する従来のマグネトロンプラズマスパッタリング方式の成膜環境に適合するように、好ましくはスロットアンテナを使用するマイクロ波ECRプラズマ源と、ロータリー式マグネトロンカソード中のマグネット配列及び基板近傍に配置されたマグネット配列の両者により形成される夫々のアーチ状ミラー磁場とを組み合わせたプラズマ支援方式により、ロータリー式マグネトロンカソードの基板側表面近傍及び基板近傍の夫々の空間におけるプラズマ密度を数桁増強するための支援プラズマを形成する。

【0010】

本発明者は既に、特願2001−288225号において、マグネトロンカソードを内部に有する真空チャンバー内でプラズマスパッタリングにより基板上に薄膜を形成する方法において、(a)複数の磁石から成るマグネット配列を上記基板の下側に配置して、基板の上側表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る工程、及び(b)上記基板の進行方向と直角方向の両側から基板の上側表面近傍にマイクロ波を放射して上記領域に電子サイクロトロン共鳴プラズマを発生させ、これを上記領域に保持して補強支援プラズマとする工程を含むスパッタリング薄膜形成方法、並びにプラズマスパッタリング用マグネトロンカソードを内部に含む真空チャンバーを有し、表面に薄膜が形成される基板と上記マグネトロンカソードのターゲットとの間にプラズマ形成空間が形成される成膜装置において、上記基板の下側に配置された、複数の磁石から成るマグネット配列、及び上記基板の進行方向と直角方向の基板幅の両側に配置された、一対又は複数対のマイクロ波アンテナを有する成膜装置を出願した。

【0011】

上記の発明においては、複数の特殊配列の磁石から成るマグネット配列(磁石バンク)を基板の下側に配置して、基板の上側表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る。加えて、基板の進行方向と直角方向すなわち基板幅の両側であって、好ましくは基板の上側表面より高い位置に一対又は複数対の特殊マイクロ波アンテナ(ヘリカルアンテナ)を配置して、上記基板の進行方向と直角方向の両側から基板の上側表面近傍にマイクロ波を放射して上記領域に電子サイクロトロン共鳴プラズマを発生させ、これを上記領域に保持して補強支援プラズマを形成する。好ましくは、このマグネット配列を基板の幅方向に振動(周期的に運動)させ、その振動の周期と振幅を調節して、基板表面のアーチ状磁場の有効強度を高くし、且つ、大面積の面に亘ってその支援プラズマの基板幅方向の均一性を達成する。

【0012】

本発明者は、上記特許出願に係る発明を改良すべく特願2002−29889号において、マイクロ波アンテナを基板の進行方向及び/又はその反対方向に向かって基板表面近傍に配置して、基板表面近傍にマイクロ波を放射する方法及びその装置を出願した。

【0013】

上記の発明においては、基板の進行方向及び/又はその反対方向に向ってマイクロ波を放射する。従って、複数のマグネトロンカソード及びそれに対応する複数のマグネット配列を使用した際に、複数のマグネット配列の上流側又は下流側の好ましくは一方にのみマイクロ波アンテナを設置することで、複数のプラズマ保持領域にマイクロ波を放射することが可能となる。これにより、成膜装置をより簡略化することができる。好ましくは、棒状のS極及びN極を上記基板進行方向と略直角に交互に配置したことから成るマグネット配列を併せて使用することができる。これにより、マグネットの磁力線とマイクロ波の進行方向を一致させることができ、基板幅方向において支援プラズマの非常に優れた均一性を達成することができ、より一層均一かつ緻密な膜を基板表面に施与することができる。加えて、該マグネット配列を使用すれば、磁石を基板幅方向に振動する必要がない。

【0014】

上記の特願2001−288225号及び特願2002−29889号においては、いずれもマグネトロンカソードとしてプラナール式マグネトロンカソードを使用する。通常、真空チャンバー内においては、マイクロ波の放射進行以外に、その反射、散乱、回折及び吸収によって複雑な総合電磁界(定在波)が形成される。プラナール式マグネトロンカソードを使用すると、従来の小規模操業においては殆ど問題が生じなかったが、大電力、長時間操業においては真空チャンバー内で異常放電がしばしば生じ、これが装置の連続稼動時間を低減させる原因となった。そこで、上記出願に係る発明においては、マイクロ波アンテナとして特別に設計されたヘリカルアンテナを使用し、それを基板表面近傍に配置して、基板表面近傍のごく限られた空間のみにマイクロ波を照射して、異常放電を可能な限り回避せんとした。

【0015】

本発明者は更に検討した結果、プラナール式マグネトロンカソードを使用すると異常放電が生じやすいのは、プラナール式マグネトロンカソードが外形的に角、稜線を有するためではないかと考えた。そして、これに基いて、プラナール式マグネトロンカソードをロータリー式マグネトロンカソードに代えたところ、異常放電を著しく低減することができた。加えて、ロータリー式マグネトロンカソードを使用すれば、上記出願に係る発明のように特殊なヘリカルアンテナを使用してマイクロ波を基板表面近傍のごく限られた空間のみに放射しなくても、異常放電が生じない。従って、プラナール式マグネトロンカソードにおいては異常放電のためプラズマ増強効果に殆ど利用できなかった、マグネトロンカソード中に存在するマグネット配列により発生する磁場を有効に利用し得、該磁場にマイクロ波を放射すれば、該空間にも電子サイクロトロン共鳴プラズマを発生させることができる。そして、該電子サイクロトロン共鳴プラズマと基板表面近傍の電子サイクロトロン共鳴プラズマとが組合されて、著しいプラズマ増強効果をもたらし得ることを見出した。特殊なヘリカルアンテナに代えて、好ましくはスロットアンテナを使用すれば、上記の二つの磁場に同時にマイクロ波を放射することができる。該アンテナは安価であり、かつ寿命も長い。また、マグネトロンカソードに高電力を投入し得ることから、スパッタリング条件と電子サイクロトロン共鳴プラズマ増強条件を広範囲に調節することが可能となった。従って、プラズマ密度をより高くかつプラズマ温度をより低く制御することができ、基板に施与される膜質を自由に制御し得る。加えて、ロータリー式マグネトロンカソードの使用により、プラナール式マグネトロンカソードに比べて、カソード物質の大幅な利用率の向上を図ることができ、かつ基板上への金属酸化物粒子の付着等が著しく低減されて、製品歩留まりを著しく向上することができる。

【0016】

即ち、本発明は、

(1)マグネトロンカソードを内部に有する真空チャンバー内でプラズマスパッタリングにより基板上に薄膜を形成する方法において、

(a1)上記マグネトロンカソードとしてロータリー式マグネトロンカソードを使用し、上記ロータリー式マグネトロンカソード中のマグネット配列により、ロータリー式マグネトロンカソードの基板側表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る工程、

(a2)複数の磁石から成るマグネット配列を、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置して、上記基板の、上記ロータリー式マグネトロンカソード側の表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る工程、及び

(a3)上記基板の進行方向及び/又はその反対方向に向って、上記ロータリー式マグネトロンカソードの基板側表面近傍、及び上記基板の、上記ロータリー式マグネトロンカソード側の表面近傍の両方にマイクロ波を放射して、上記各領域に電子サイクロトロン共鳴プラズマを発生させ、これを上記各領域に保持して補強支援プラズマとする工程

を含むスパッタリング薄膜形成方法である。

【0017】

好ましい態様として、

(2)上記工程(a2)において、上記マグネット配列が、上記ロータリー式マグネトロンカソードに対応する位置における、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置されている上記(1)記載のスパッタリング薄膜形成方法、

(3)上記工程(a1)におけるロータリー式マグネトロンカソード中のマグネット配列が、棒状のS極及びN極を上記基板進行方向と略直角に交互に配置することから成る上記(1)又は(2)記載のスパッタリング薄膜形成方法、

(4)棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている上記(3)記載のスパッタリング薄膜形成方法、

(5)(a4)上記マグネット配列を基板幅方向に振動して、上記基板幅方向に亘って上記補強支援プラズマを略均一にする工程を更に含む上記(1)〜(4)のいずれか一つに記載のスパッタリング薄膜形成方法、

(6)上記工程(a2)において、上記マグネット配列を、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置することが、複数の磁石を上記基板進行方向と略直角に一列に配置して磁石列を構成し、複数の上記磁石列を互いに略平行に上記基板の進行方向に沿って配置したことから成る上記(1)〜(5)のいずれか一つに記載のスパッタリング薄膜形成方法、

(7)上記工程(a4)において、上記マグネット配列を基板幅方向に振動することが、正弦波形状又は三角波形状に周期的に振動することから成る上記(5)又は(6)記載のスパッタリング薄膜形成方法、

(8)上記工程(a2)において、上記マグネット配列を、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置することが、棒状のS極及びN極を上記基板進行方向と略直角に交互に配置することから成る上記(1)〜(4)のいずれか一つに記載のスパッタリング薄膜形成方法、

(9)棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている上記(8)記載のスパッタリング薄膜形成方法、

(10)上記工程(a3)において、マイクロ波を放射することが、上記基板と上記ロータリー式マグネトロンカソードとの間にスロットアンテナを一つ又はそれ以上配置して、放射することから成る上記(1)〜(9)のいずれか一つに記載のスパッタリング薄膜形成方法、

(11)ロータリー式マグネトロンカソードが2個であり、かつマグネット配列が1個であるところの上記(1)〜(10)のいずれか一つに記載のスパッタリング薄膜形成方法、

(12)真空チャンバー内に複数のロータリー式マグネトロンカソードを設け、かつ複数のマグネット配列を、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置して複数のプラズマ保持領域を作り、かつマイクロ波が、該複数のプラズマ保持領域の上流側又は下流側の一方から放射されることにより、上記複数の領域に電子サイクロトロン共鳴プラズマを発生させるところの上記(1)〜(11)のいずれか一つに記載のスパッタリング薄膜形成方法、

(13)ロータリー式マグネトロンカソードが4個であり、かつマグネット配列が2個であるところの上記(12)記載のスパッタリング薄膜形成方法、

(14)上記基板が、真空チャンバー内を略水平又は略垂直乃至垂直から20度傾いた状態で搬送される上記(1)〜(13)のいずれか一つに記載のスパッタリング薄膜形成方法

を挙げることができる。

【0018】

また、本発明は、

(15)マグネトロンカソードを内部に有する真空チャンバー内でプラズマスパッタリングによりプラスチックフィルム又はシート上に薄膜を形成する方法において、

(a0)上記プラスチックフィルム又はシートを、中空の円筒ロールを回転することにより、その外周面上を搬送せしめる工程、

(a1)上記マグネトロンカソードとしてロータリー式マグネトロンカソードを使用し、上記ロータリー式マグネトロンカソード中のマグネット配列により、ロータリー式マグネトロンカソードの、上記プラスチックフィルム又はシート側表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る工程、

(a2)複数の磁石から成るマグネット配列を、上記中空の円筒ロールの内側かつ内周面近傍に該中空の円筒ロールと独立して配置して、上記プラスチックフィルム又はシートの、上記ロータリー式マグネトロンカソード側の表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る工程、及び

(a3)上記プラスチックフィルム又はシートの進行方向及び/又はその反対方向に向って、上記ロータリー式マグネトロンカソードのプラスチックフィルム又はシート側表面近傍、及び上記プラスチックフィルム又はシートの、上記ロータリー式マグネトロンカソード側の表面近傍の両方にマイクロ波を放射して、上記各領域に電子サイクロトロン共鳴プラズマを発生させ、これを上記各領域に保持して補強支援プラズマとする工程

を含むスパッタリング薄膜形成方法である。

【0019】

好ましい態様として、

(16)上記工程(a2)において、上記マグネット配列が、上記ロータリー式マグネトロンカソードに対応する位置における、上記中空の円筒ロールの内側かつ内周面近傍に配置されている上記(15)記載のスパッタリング薄膜形成方法、

(17)上記工程(a1)におけるロータリー式マグネトロンカソード中のマグネット配列が、棒状のS極及びN極を上記基板進行方向と略直角に交互に配置することから成る上記(15)又は(16)記載のスパッタリング薄膜形成方法、

(18)棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている上記(17)記載のスパッタリング薄膜形成方法、

(19)(a4)上記マグネット配列を、上記プラスチックフィルム又はシートの幅方向に振動して、上記プラスチックフィルム又はシートの幅方向に亘って上記補強支援プラズマを略均一にする工程を更に含む上記(15)〜(18)のいずれか一つに記載のスパッタリング薄膜形成方法、

(20)上記工程(a2)において、上記マグネット配列を、上記中空の円筒ロールの内側かつ内周面近傍に配置することが、複数の磁石を上記プラスチックフィルム又はシートの進行方向と略直角に一列に配置して磁石列を構成し、複数の上記磁石列を互いに略平行に上記プラスチックフィルム又はシートの進行方向に沿って配置したことから成る上記(15)〜(19)のいずれか一つに記載のスパッタリング薄膜形成方法、

(22)上記工程(a4)において、上記マグネット配列を上記プラスチックフィルム又はシートの幅方向に振動することが、正弦波形状又は三角波形状に周期的に振動することから成る上記(19)又は(20)記載のスパッタリング薄膜形成方法、

(23)上記工程(a2)において、上記マグネット配列を、上記中空の円筒ロールの内側かつ内周面近傍に配置することが、棒状のS極及びN極を、上記プラスチックフィルム又はシートの進行方向と略直角に交互に配置することから成る上記(15)〜(18)のいずれか一つに記載のスパッタリング薄膜形成方法、

(24) 棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている上記(23)記載のスパッタリング薄膜形成方法、

(25)上記工程(a3)において、マイクロ波を放射することが、上記プラスチックフィルム又はシートと上記ロータリー式マグネトロンカソードとの間にスロットアンテナを一つ又はそれ以上配置して、放射することから成る上記(15)〜(24)のいずれか一つに記載のスパッタリング薄膜形成方法、

(26)ロータリー式マグネトロンカソードが2個であり、かつマグネット配列が1個であるところの上記(15)〜(25)のいずれか一つに記載のスパッタリング薄膜形成方法、

(27)真空チャンバー内に複数のロータリー式マグネトロンカソードを設け、かつ複数のマグネット配列を、上記中空の円筒ロールの内側かつ内周面近傍に該中空の円筒ロールと独立して配置して複数のプラズマ保持領域を作り、かつマイクロ波が、該複数のプラズマ保持領域の上流側又は下流側の一方から放射されることにより、上記複数の領域に電子サイクロトロン共鳴プラズマを発生させるところの上記(15)〜(25)のいずれか一つに記載のスパッタリング薄膜形成方法、

(28)ロータリー式マグネトロンカソードが4個であり、かつマグネット配列が2個であるところの上記(27)記載のスパッタリング薄膜形成方法

を挙げることができる。

【0020】

また、本発明は、

(29)プラズマスパッタリング用マグネトロンカソードを内部に含む真空チャンバーを有し、表面に薄膜が形成される基板と上記マグネトロンカソードのターゲットとの間にプラズマ形成空間が形成される成膜装置において、上記マグネトロンカソードとしてのロータリー式マグネトロンカソード、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置された、複数の磁石から成るマグネット配列、及び上記基板の進行方向及び/又はその反対方向に向って、上記基板と上記ロータリー式マグネトロンカソードとの間に配置された一つ又は複数のマイクロ波アンテナを有する成膜装置である。

【0021】

好ましい態様として、

(30)上記マグネット配列が、上記ロータリー式マグネトロンカソードに対応する位置における、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置されている上記(29)記載の成膜装置、

(31)上記ロータリー式マグネトロンカソード中のマグネット配列が、棒状のS極及びN極を上記基板進行方向と略直角に交互に配置することから成る上記(29)又は(30)記載の成膜装置、

(32)棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている上記(31)記載の成膜装置、

(34)上記マグネット配列を上記基板幅方向に振動させる駆動装置を更に有する上記(29)〜(32)記載の成膜装置、

(35)上記マグネット配列が、上記基板に平行な平面上に縦横の行列に配列された複数の磁石から成る上記(29)〜(34)のいずれか一つに記載の成膜装置、

(36)上記マグネット配列が、上記基板進行方向に隣り合う磁石列が互いに基板幅方向にずれていることから成る上記(35)記載の成膜装置、

(37)上記マグネット配列を上記基板幅方向に振動させる駆動装置が、上記基板の両側にそれぞれ配置されることから成る上記(34)〜(36)のいずれか一つに記載の成膜装置、

(38)上記マグネット配列を上記基板幅方向に振動させる駆動装置が、上記マグネット配列を正弦波形状又は三角波形状に周期的に振動させることから成る上記(37)記載の成膜装置、

(39)上記マグネット配列が、棒状のS極及びN極を上記基板進行方向と略直角に交互に配置することから成る上記(29)〜(32)のいずれか一つに記載の成膜装置、

(40)棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている上記(39)記載の成膜装置、

(41)上記マイクロ波アンテナがスロットアンテナである上記(29)〜(40)のいずれか一つに記載の成膜装置、

(42)ロータリー式マグネトロンカソードが2個であり、かつマグネット配列が1個であるところの上記(29)〜(41)のいずれか一つに記載の成膜装置、

(43)複数のロータリー式マグネトロンカソード、及び基板の、ロータリー式マグネトロンカソードとは反対側の複数のマグネット配列を有し、かつ上記マイクロ波アンテナが、上記複数のマグネット配列の上流側又は下流側の一方の、上記基板と上記ロータリー式マグネトロンカソードとの間に配置されている上記(29)〜(42)のいずれか一つに記載の成膜装置、

(44)ロータリー式マグネトロンカソードが4個であり、かつマグネット配列が2個であるところの上記(43)記載の成膜装置、

(45)上記基板が、真空チャンバー内に略水平又は略垂直乃至垂直から20度傾いた状態で配置される上記(29)〜(44)のいずれか一つに記載の成膜装置

を挙げることができる。

【0022】

また、本発明は、

(46)プラズマスパッタリング用マグネトロンカソードを内部に含む真空チャンバーを有し、表面に薄膜が形成されるプラスチックフィルム又はシートと上記マグネトロンカソードのターゲットとの間にプラズマ形成空間が形成される成膜装置において、上記プラスチックフィルム又はシートを、中空の円筒ロールを回転することにより、その外周面上を搬送せしめる該中空の円筒ロール、上記マグネトロンカソードとしてのロータリー式マグネトロンカソード、上記中空の円筒ロールの内側かつ内周面近傍に該中空の円筒ロールと独立して配置された、複数の磁石から成るマグネット配列、及び上記プラスチックフィルム又はシートの進行方向及び/又はその反対方向に向って、上記プラスチックフィルム又はシートと上記ロータリー式マグネトロンカソードとの間に配置された一つ又は複数のマイクロ波アンテナを有する成膜装置である。

【0023】

好ましい態様として、

(47)上記マグネット配列が、上記ロータリー式マグネトロンカソードに対応する位置における、上記中空の円筒ロールの内側かつ内周面近傍に配置されている上記(46)記載の成膜装置、

(48)上記ロータリー式マグネトロンカソード中のマグネット配列が、棒状のS極及びN極を上記プラスチックフィルム又はシート進行方向と略直角に交互に配置することから成る上記(46)又は(47)記載の成膜装置、

(49)棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている上記(48)記載の成膜装置、

(50)上記マグネット配列を上記プラスチックフィルム又はシートの幅方向に振動させる駆動装置を更に有する上記(46)〜(49)記載の成膜装置、

(51)上記マグネット配列が、上記プラスチックフィルム又はシートに平行な平面上に縦横の行列に配列された複数の磁石から成る上記(46)〜(50)のいずれか一つに記載の成膜装置、

(52)上記マグネット配列が、上記プラスチックフィルム又はシートの進行方向に隣り合う磁石列が互いに上記プラスチックフィルム又はシートの幅方向にずれていることから成る上記(51)記載の成膜装置、

(53)上記マグネット配列を上記プラスチックフィルム又はシートの幅方向に振動させる駆動装置が、上記プラスチックフィルム又はシートの両側にそれぞれ配置されることから成る上記(50)〜(52)のいずれか一つに記載の成膜装置、

(54)上記マグネット配列を上記プラスチックフィルム又はシートの幅方向に振動させる駆動装置が、上記マグネット配列を正弦波形状又は三角波形状に周期的に振動させることから成る上記(53)記載の成膜装置、

(55)上記マグネット配列が、棒状のS極及びN極を上記プラスチックフィルム又はシートの進行方向と略直角に交互に配置することから成る上記(46)〜(49)のいずれか一つに記載の成膜装置、

(56)棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている上記(55)記載の成膜装置、

(57)上記マイクロ波アンテナがスロットアンテナである上記(46)〜(56)のいずれか一つに記載の成膜装置、

(58)ロータリー式マグネトロンカソードが2個であり、かつマグネット配列が1個であるところの上記(46)〜(57)のいずれか一つに記載の成膜装置、

(59)複数のロータリー式マグネトロンカソード、及び上記中空の円筒ロールの内側かつ内周面近傍に該中空の円筒ロールと独立して配置された複数のマグネット配列を有し、かつ上記マイクロ波アンテナが、上記複数のマグネット配列の上流側又は下流側の一方の、上記基板と上記ロータリー式マグネトロンカソードとの間に配置されている上記(46)〜(58)のいずれか一つに記載の成膜装置、

(60)ロータリー式マグネトロンカソードが4個であり、かつマグネット配列が2個であるところの上記(59)記載の成膜装置、

を挙げることができる。

【0024】

特開平6−220631号公報、特開平6−45093号公報及び特開平7−183098号公報には、マグネトロンの磁界とマイクロ波との協働によるECRを利用するスパッタリング装置が開示されている。これらはいずれも、基板に面する側のターゲット面とは反対側のターゲット面上に磁石を有し、かつ基板に面する側のターゲット面の近傍にマイクロ波が照射されて、該ターゲット面近傍にECR領域が形成されるものである。これらはプラナール式マグネトロンカソードを使用することから、上記のように大電力、長時間操業においては真空チャンバー内で異常放電がしばしば生じると言う欠点を有し使用できない。

【0025】

これに対して、本願発明は、ロータリー式マグネトロンカソードを使用する。そして、該ロータリー式マグネトロンカソード面近傍に加えて、基板の薄膜が形成される表面近傍の両方にECR領域が形成され、そこに補強支援プラズマが形成されるのである。ロータリー式マグネトロンカソードを使用することにより、大電力、長時間操業における異常放電を低減できる。従って、ロータリー式マグネトロンカソード中のマグネット配列により発生する磁場にマイクロ波を放射して、該空間に電子サイクロトロン共鳴プラズマを発生させることができる。加えて、ターゲットに面する側とは反対側の基板面近傍にマグネット配列を配置して、ターゲットに面した側の基板面近傍にマイクロ波を放射して、該空間に電子サイクロトロン共鳴プラズマを発生させる。本発明では、かかる二つの電子サイクロトロン共鳴プラズマを組合せることにより、上記の従来技術では到底達成することができなかったところの上記本発明の効果、即ち、大面積連続成膜を達成し得ると共に、膜構造の改質(結晶化、緻密化、内部応力のコントロール)をなし得るのである。

【0026】

【発明の実施の形態】

図1及び図2は、本発明によるスパッタリング装置の構造の概略を示すものである。ここで、図1は斜視図であり、かつ図2は側面図である。図3は、スパッタリングシステムに用いられる従来方式のスパッタリング装置構造の概略を示すものである。ここで、図3の左側の図が、側面図であり、かつ右側の図が、基板の進行方向から見た断面図である。図1及び図2並びに図3において、装置は真空チャンバー内に配置される。図3における従来技術においては、プラナール式マグネトロンカソード2を使用する。そして、該マグネトロンカソード(ターゲット)表面近傍にTプラズマ(TP)が生じる。一方、図1及び図2における本願発明においては、ロータリー式マグネトロンカソード2A、2Bを使用する。そして、該マグネトロンカソード(ターゲット)表面近傍及び基板1の表面近傍に電子サイクロトロン共鳴プラズマ(Z1、Z3)を生ずる。図示のように、従来のスパッタリング装置ではマグネトロンカソード2の磁石3近傍のみにプラズマ領域(TP)が存在するが、本発明の装置ではマグネトロンカソード2A、2Bの表面近傍及び基板1の表面近傍の両方に著しく強い電子サイクロトロン共鳴プラズマ領域(Z1、Z3)が生成する。

【0027】

図1及び図2に示す本発明の装置において、図3に示す従来のスパッタリング装置の構成要素であるプラナール式マグネトロンカソード2が、ロータリー式マグネトロンカソード2A、2Bに置換えられる。また、本発明の装置においては、従来の装置に加えて、マイクロ波放射用スロットアンテナA、スロットアンテナへの電力供給用マイクロ波用導波管MW1〜MW3、マイクロ波電源(図示せず)、基板の下側に配置された、アーチ状ミラー磁場を生成するためのマグネット配列5、プラズマ強度のモニターとその制御を目的とするプラズマ制御用機器(図示せず)がある。スロットアンテナAは、基板に平行に基板の進行方向と反対方向に向って配列されたアンテナ列で、ロータリー式マグネトロンカソード表面上及び基板表面上にプラズマ発生用のマイクロ波を導入するためのものである。該アンテナ列は、基板の進行方向に向って配列されていてもよい。また、基板の進行方向及び基板の進行方向と反対方向に向い合って配列されていてもよい。これらロータリー式マグネトロンカソード、スロットアンテナ及びマグネットの配列構成については後述する。搬送ロール6は基板を搬送するためのものである。また、マグネット配列を基板幅方向に振動するための駆動装置を設けて、マグネット配列を基板幅方向に振動することもできる。マグネット配列を基板幅方向に振動させる振幅は0〜100mm、振動周期は0〜0.5Hzであり、振動モード(振動波形)は三角波形、正弦波形等の任意の形状にすることができる。

【0028】

本発明においては、上記のように基板を真空チャンバー内に略水平に搬送し得るほか、基板を真空チャンバー内に略垂直乃至垂直から20度傾いた状態で搬送することもできる。好ましくは、基板は略垂直に搬送される。この場合においても、同様に上記の図1及び図2の説明が適用される。基板を垂直に搬送する方法は公知であり、例えば、垂直にされた基板の上端近傍の表面を両側から一対のロールで複数箇所において挟み付け、かつ基板の下端を複数のロール上に載せて、これらロールを回転せしめることにより搬送する方法、及び基板を搬送用の枠内にセットして、枠上部をチェーンで吊るし枠下端を複数のロール上に載せて、チェーンを移動することによりロールを回転せしめて搬送する方法等が挙げられる。

【0029】

図4は現在、実用化されている基板水平搬送型のインライン・マグネトロンプラズマスパッタリングシステムの一例を模式的に示すものである。合計12基のスパッタリング装置が基板の進行方向に直列に配列されている。ゾーン1乃至4の各ゾーンに3基のスパッタリング装置が配列されている。現在のドライプロセスによる薄膜機能材製品の膜構成は多くの場合多層膜であり、それぞれの膜は、ゾーン1乃至4に設置された各スパッタリング装置を通過する過程で逐次積層され多層膜構造となる。一般的に多層膜の中に、特定の膜機能やその性能を左右する重要な役を担う層が存在する。例えば、光触媒膜としては、アナターゼ結晶化したTiO2 光活性膜であり、耐候性が高くかつ機械的強度の大きな機能膜としては、高緻密なSi3N4膜である。そのような高機能膜層を形成するために、本発明の装置を例えばゾーン3内に設置する。本発明によれば、著しく薄い高機能膜層を基板上に施与することができる。例えば、アナターゼ結晶化したTiO2 光活性膜では好ましくは20〜50nmの厚さに施与でき、Si3N4膜では好ましくは50〜70nmの厚さに施与できる。

【0030】

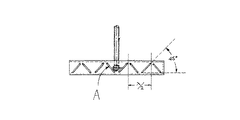

本発明に好ましくは使用されるスロットアンテナは公知である。図5は、該スロットアンテナの一例を示すものである。ここで、λはマイクロ波の波長を示す。マイクロ波の波長は特に制限がなく、図5に示したようにスロットの間隔がλ/2となるようにスロットアンテナを設計すればよい。また、水平方向に対するスロットの角度は特に制限はないが、好ましくは45度である。このようなスロットアンテナを使用することにより、ロータリー式マグネトロンカソードと基板との間にマイクロ波を放射することができて、高密度プラズマを、ロータリー式マグネトロンカソード近傍及び基板表面近傍の両方に同時に生成することができる。好ましくは、該スロットアンテナは基板表面により接近して設置される。これにより、基板表面近傍により高密度プラズマを生成することができる。図1及び図2並びに図5に示すアンテナは例示的に示したもので、ロータリー式マグネトロンカソードと基板との間にマイクロ波を放射することができるものであれば、アンテナの数及び配列の仕方はこれに限定されない。

【0031】

本装置で用いられるマイクロ波発振器は、好ましくは産業用実用周波数である2.45GHz、マイクロ波出力電力5乃至15kWのものを好ましくは1〜5台、より好ましくは2〜3台用いる。マイクロ波電力は連続可変として発生プラズマの密度を調節するのが好ましい。

【0032】

図6はアーチ状ミラー磁場を形成させる磁石配列の一例を示したもので、基板横方向(Y軸)に4個の磁石から成る列を基板進行方向(X軸)に2列配列したものである。図6(a)は平面図、図6(b)はY軸に沿う断面図である。 図7は磁石配列の例を示すもので、図7(a)は磁石を直交配列にした場合、図7(b)は磁石を斜交配列した場合を示す。図8は磁石配列の一部分の斜視図で、アーチ状ミラー磁場の発生する様子を例示的に示すものである。X方向の磁場強度分布を調整するために必要に応じて磁極間にシムを挿入する。磁石の代表的な寸法は20×50×50mmである。

【0033】

本発明において、好ましくは、棒状のS極及びN極を基板進行方向と略直角に交互に配置したことから成るマグネット配列が使用される。これにより、マグネットの磁力線とマイクロ波の進行方向が略同一方向にされるため好ましい。該マグネット配列は、棒状のS極及びN極を交互に複数本、好ましくは2〜10本、より好ましくは3本配置したものである。図9は、該磁石配列のより好ましい一例を示したものであり、3本の棒状の磁石から成り、両側の2本の棒状の磁石を、その両端で互いに連結して枠状とし、中央の棒状の磁石を囲ったもので、いわゆるレーストラック状磁石と言われるものである。該磁石は公知であり、例えば、図3の従来方式のスパッタリング装置における磁石3に使用されているものを使用することができる。図10は、該レーストラック状磁石のC−C’断面図で、アーチ状ミラー磁場の発生する様子を例示的に示すものである。図9及び10においては、外側の枠状の磁石の上面側がN極であり、中央の棒状の磁石の上面側がS極であるが、枠状の磁石の上面側がS極であり、棒状の磁石の上面側がN極であってもよい。

【0034】

基板表面からマグネット配列上面までの距離H0は15mm以下で、基板表面からアンテナ中心線までの距離H1は25〜50mmである。

【0035】

基板下側表面からマグネット配列上面までの距離は5mm以上とする。マグネット配列を、このようにターゲットとは反対側の基板面側に設けることにより、基板表面近傍の局部磁場形成が容易になるばかりでなく、マグネットをスパッタリング汚染から完全に保護することができる。

【0036】

本発明に使用するロータリー式マグネトロンカソードは公知である。図1及び図2は、デュアルマグネトロンシステムにおけるロータリー式マグネトロンカソードの一例を示すものである。該システムにおいては、通常、一対のロータリー式マグネトロンカソードが使用される。本発明においては、デュアルマグネトロンシステムのみでなく、シングルマグネトロンシステムを採用することもできる。前者は主とて非金属膜の成膜に使用され、かつ後者は主として金属膜の成膜に使用される。該ロータリー式マグネトロンカソード中には、好ましくは、上記と同様な棒状のS極及びN極を基板進行方向と略直角に交互に配置したことから成るマグネット配列が組み込まれている。

【0037】

基板の厚みは、基板の大きさに依存し、通常1〜15mmである。ガラス基板においては、2.5×3.7mのような大面積のものでは通常3〜15mm程度であり、比較的面積の小さいものでは通常1〜6mm程度である。基板としては、ガラス、セラミック、プラスチックに限らず、非鉄系の多くの金属材料を使用することができる。また、下記のプラスチックフィルム又はシートを使用することもできる。

【0038】

プラズマの強度は、マイクロ波の発振強度を変えて精密調整する。プラズマの強度はその分光スペクトルにより直接モニターしてもよい。

【0039】

本発明では、ロータリー式マグネトロンカソード、スロットアンテナ及びマグネット配列を上述のように構成して、ロータリー式マグネトロンカソード及び基板近傍のプラズマの密度を高密度に、且つ、基板幅に亘り均一にすることができる。また、そのプラズマ密度をマイクロ波入力電力とアンテナ位置を調節して、自由に変えることができる。例えば、マイクロ波入力電力を0〜10kW連続可変とする。

【0040】

本発明において、真空チャンバー内の圧力は、好ましくは0.01〜3Pa、より好ましくは0.01〜0.3Paである。該圧力が1Pa以上のときは、導波管内の圧力を好ましくは0.01〜0.3Pa、より好ましくは0.3Pa近傍に、例えば、真空ポンプ等を用いて調節することが好ましい。

【0041】

本発明の構成によると、最大プラズマ密度の実測値は1012 〜 13/cm3であり、これは従来のプラズマ支援なしのスパッタリング装置における同位置の実測値の約104倍高い。また、特願2001−288225号及び特願2002−29889号における最大プラズマ密度の実測値1010 〜 11/cm3に比較してもより大きい。

【0042】

また、上記本発明のプラズマスパッタリング法及び装置を使用して、プラスチックフィルム又はシート(基板)上に薄膜を形成することができる。これにより、例えば、TiO2のアナターゼ型結晶構造を有する薄膜をプラスチックフィルム又はシート上に施与することができ、また、著しく良好な耐候性を有する無反射膜をプラスチックフィルム又はシート上に施与することができる。

【0043】

図11は、上記のプラスチックフィルム又はシート上に薄膜を形成するためのスパッタリング装置の構造の一例を示すものであり、プラスチックフィルム又はシートの進行方向に対して直角方向から見た側面図である。該スパッタリング装置は、上記のスパッタリング装置と基本的に同一の構成であり、これを中空の円筒ロールの外周面上を走行するプラスチックフィルム又はシート上への薄膜形成に応用したものである。該スパッタリング装置において、図11に示したように、左側のロールから巻き取られたプラスチックフィルム又はシートは、中空の円筒ロール106の外周面上を搬送される。そして、中空の円筒ロールの所定位置において、マグネトロンカソード(ターゲット)から放出された金属が該プラスチックフィルム又はシート上に施与される。その後、該プラスチックフィルム又はシートは右側のロールに巻き取られる。図11では、マグネトロンカソード102は2個及びマグネット配列105は1個であるが、所望により各々の個数を変えることができる。好ましくはマグネトロンカソード102は4個及びマグネット配列105は2個並べることができる。これにより異なる種類の複数の薄膜をプラスチックフィルム又はシート上にコーティングすることができる。コーティングされる物質としては、例えば、TiO2、SiO2、Al2O3等が挙げられる。各薄膜の厚さは、用途等により適宜変更することができるが、通常、30〜300nmである。

【0044】

中空の円筒ロール106はプラスチックフィルム又はシートを搬送するためのものであり、好ましくは非強磁性体(常磁性体)、例えば、アルミニウム、銅等により構成され得る。

【0045】

プラスチックフィルム又はシートの厚みは、通常0.01〜2.0mm、好ましくは0.05〜0.5mmである。プラスチックフィルム又はシートとしては、公知の材質のもの全てを使用することができる。例えば、ポリメタクリル酸メチル(MMA)、ポリアクリル酸メチル、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリエチレン、ポリプロピレン、ポリエチレングリコール、ポリエチレンテレフタレート、ポリビニルブチラール、ポリフッ化ビニル、ポリフッ化ビニリデン、ポリカーボネート等が挙げられる。

【0046】

【実施例】

【実施例1】

図1は、本発明による一実施例のプラズマ支援スパッタリング薄膜製造装置の一部分を模式的に示した斜視図である。図2は基板の進行方向に対して直角方向から見た側面図である。マイクロ波を放射するスロットアンテナ(A)は、基板の進行方向と反対方向に向って基板近傍に配置されており、ロータリー式マグネトロンカソードと基板との間にマイクロ波を放射し得る。該スロットアンテナは、基板の幅方向に3系列に分けられている。当該スパッタリングゾーン中には、一対のロータリー式マグネトロンカソード(スパッタリングターゲット:2A及び2B)が設置されている。該ターゲットはいずれもチタンである。該ロータリー式マグネトロンカソードに対応する位置における基板の下側にマグネット配列(5)が設置されている。該マグネット配列は図9及び図10に示されているようないわゆるレーストラック状磁石から成り、基板面に向ってS極−N極−S極の順序で配置されているものである。ロータリー式マグネトロンカソード中のマグネット配列(3A及び3B)はいずれも3本の棒状の磁石から成り、基板面に向ってS極−N極−S極の順序で配置されているものである。また、放射されたマイクロ波を反射するための2枚のマイクロ波反射板(SH/1及びSH/2)を備えている。この装置は従来のスパッタリング装置と同様な真空チャンバー内に配置された。当該スパッタリングゾーンは、分離域(SP)により他のゾーンと分離されている。

【0047】

基板下方に配置されたマグネット配列5は、3本の棒状の磁石から成るレーストラック状磁石であり、軟鉄製ヨークの上に配置された。枠状の磁石(両側の2本の棒状の磁石)は、外寸の長辺約3200mm×短辺約250mm×厚さ約50mmであり、幅は、約50mmである。中央の棒状の磁石は、長辺約3100mm×短辺約50mm×厚さ約50mmである。磁石は、住友特殊金属製NMX―48の残留磁束が1.4Tのものであった。実施例においては、該マグネット配列の長辺が基板幅方向になるように配置された。

【0048】

基板は板ガラスであり、その寸法は2.5×3.7m、厚みは6mmで、基板の進行方向の標準速度は1m/分であった。

【0049】

ロータリー式マグネトロンカソードはフォンアルデンネ社製デュアルロータリーマグネトロン(外径150mm、内径110mm、長さ3m、チタン層厚さ約10mm)を使用した。スロットアンテナは、図5に示すものを3系列使用した。マイクロ波発振装置(MWPS)は東芝製TMG−491ARの周波数が2.45GHz、出力5kWのものが3セットである。導波管(MW)は東芝製WRJ―2の20kW用が3系統であった。

【0050】

マイクロ波電力計は、東芝製TMU−613A入射反射電力モニター用であった。

【0051】

通常用いられる排気装置(図示せず)を用いて真空チャンバーの真空度を0.3Paとした。

【0052】

アルゴンプラズマ生成用ガスを真空チャンバー内に導入した。

【0053】

TiO2(アナターゼ結晶層)膜が40nmの厚さで、基板上に堆積した。

【0054】

【実施例2】

図12は、プラスチックフィルム上に薄膜を形成するための、本発明のプラズマ支援スパッタリング薄膜製造装置の一部分を模式的に示した図である。図12の上図はプラスチックフィルム101の進行方向に対して直角方向から見た側面図であり、かつ図12の下図は平面図である。マイクロ波を放射するスロットアンテナ(A)は、プラスチックフィルムの進行方向と反対方向に向ってプラスチックフィルム近傍に配置されており、ロータリー式マグネトロンカソードとプラスチックフィルムとの間にマイクロ波を放射し得る。該スロットアンテナは、プラスチックフィルムの幅方向に3系列に分けられている。当該スパッタリングゾーン中には、一対のロータリー式マグネトロンカソード(スパッタリングターゲット:102A及び102B)が設置されている。該ロータリー式マグネトロンカソードは実施例1で使用したものと同じである。ターゲットはいずれもチタンである。該ロータリー式マグネトロンカソードに対応する位置におけるプラスチックフィルムの下側にマグネット配列(105)が設置されている。該マグネット配列及びそれを構成する磁石は実施例1で使用したものと同じである。また、放射されたマイクロ波を反射するための2枚のマイクロ波反射板(107−1及び107−2)を備えている。この装置は従来のスパッタリング装置と同様な真空チャンバー内に配置された。プラスチックフィルムは、図11に示したと同様の方法で中空の円筒ロール106上を搬送される。該中空の円筒ロール106はアルミニウム製であり、各寸法は、外径500mm、内径490mm(厚さ5mm)、幅3000mmであった。また、該中空の円筒ロール内に冷却水が通された。

【0055】

プラスチックフィルムとしては、幅2.7m、厚み0.05mmのポリメタクリル酸メチルを使用した。該プラスチックフィルムの進行方向の標準速度は10m/分であった。

【0056】

マイクロ波発振装置(MWPS)、導波管(WG)、マイクロ波電力計及び排気装置はいずれも実施例1と同一のものを使用した。真空チャンバーの真空度を0.3Paとし、アルゴンプラズマ生成用ガスを真空チャンバー内に導入した

【0057】

TiO2(アナターゼ結晶層)膜が40nmの厚さでプラスチックフィルム上に堆積した。

【0058】

【発明の効果】

本発明によれば、基板表面近傍に高密度、均一且つ微調節を可能とすることができるので、従来標準マグネトロンスパッタリング方式では得られなかった、大面積の結晶化膜、ならびに、高品質膜、高緻密膜、適正内部応力保持膜を得ることができる。

【0059】

また、本発明によって得られるガラス又はプラスチック基板を用いることにより大面積の光活性窓材及び光活性表面反射鏡(光触媒特性、超親水性を持つ高機能窓材及び表面反射鏡)を得ることができる。また、本発明によって得られるプラスチックフィルム又はシートは、例えば、食品の包装、医薬品の包装、医療機器等に有用である。

【図面の簡単な説明】

【図1】本発明によるスパッタリング装置の構造の概略を示した斜視図である。

【図2】本発明によるスパッタリング装置の構造の概略を示した、基板の進行方向に対して直角方向から見た側面図である。

【図3】従来方式のスパッタリング装置の構造の概略を示す。

【図4】典型的なインライン・マグネトロンプラズマスパッタリングシステムの略図である。

【図5】本発明による基板の進行方向と反対方向に向って配列されたスロットアンテナの一例を示す。

【図6】本発明による基板表面近傍にアーチ状ミラー磁場を形成させる磁石配列の一例を示す。

【図7】本発明による磁石配列の例で、図(a)は磁石を直交配列にした場合、図(b)は磁石を斜交配列した場合を示す。

【図8】本発明による磁石配列の一部分の斜視図で、アーチ状ミラー磁場の発生する様子を例示的に示す。

【図9】本発明による基板表面近傍にアーチ状ミラー磁場を形成させる磁石配列(いわゆるレーストラック状磁石)の好ましい一例を示す。

【図10】本発明による磁石配列(レーストラック状磁石)の断面図で、アーチ状ミラー磁場の発生する様子を例示的に示す。

【図11】プラスチックフィルム又はシート上に薄膜を形成するための本発明のスパッタリング装置の構造の一例を示すものであり、

【図12】プラスチックフィルム上に薄膜を形成するための、本発明のスパッタリング装置の一部分を模式的に示した図である。

【符号の説明】

1: 基板

2: プラナール式マグネトロンカソード(ターゲット)

3: プラナール式マグネトロンカソード中の磁石

2A、2B:ロータリー式マグネトロンカソード(ターゲット)

3A、3B:ロータリー式マグネトロンカソード中の磁石

MW: マイクロ波用導波管

5: マグネット配列

6: 基板搬送ロール

SH: マイクロ波反射板

101:プラスチックフィルム又はシート(基板)

102A、102B:ロータリー式マグネトロンカソード

103A、103B:ロータリー式マグネトロンカソード中の磁石

105:マグネット配列

106:プラスチックフィルム又はシート搬送用中空ロール

107:マイクロ波反射板

A:マイクロ波放射用スロットアンテナ

TP: プラナール式マグネトロンカソードのターゲット表面近傍のプラズマ領域

Claims (30)

- マグネトロンカソードを内部に有する真空チャンバー内でプラズマスパッタリングにより基板上に薄膜を形成する方法において、

(a1)上記マグネトロンカソードとしてロータリー式マグネトロンカソードを使用し、上記ロータリー式マグネトロンカソード中のマグネット配列により、ロータリー式マグネトロンカソードの基板側表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る工程、

(a2)複数の磁石から成るマグネット配列を、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置して、上記基板の、上記ロータリー式マグネトロンカソード側の表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る工程、及び

(a3)上記基板の進行方向及び/又はその反対方向に向って、上記ロータリー式マグネトロンカソードの基板側表面近傍、及び上記基板の、上記ロータリー式マグネトロンカソード側の表面近傍の両方にマイクロ波を放射して、上記各領域に電子サイクロトロン共鳴プラズマを発生させ、これを上記各領域に保持して補強支援プラズマとする工程

を含むスパッタリング薄膜形成方法。 - 上記工程(a2)において、上記マグネット配列を、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置することが、棒状のS極及びN極を上記基板進行方向と略直角に交互に配置することから成る請求項1記載のスパッタリング薄膜形成方法。

- 棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている請求項2記載のスパッタリング薄膜形成方法。

- 上記工程(a3)において、マイクロ波を放射することが、上記基板と上記ロータリー式マグネトロンカソードとの間にスロットアンテナを一つ又はそれ以上配置して、放射することから成る請求項1〜3のいずれか一つに記載のスパッタリング薄膜形成方法。

- ロータリー式マグネトロンカソードが2個であり、かつマグネット配列が1個であるところの請求項1〜4のいずれか一つに記載のスパッタリング薄膜形成方法。

- 真空チャンバー内に複数のロータリー式マグネトロンカソードを設け、かつ複数のマグネット配列を、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置して複数のプラズマ保持領域を作り、かつマイクロ波が、該複数のプラズマ保持領域の上流側又は下流側の一方から放射されることにより、上記複数の領域に電子サイクロトロン共鳴プラズマを発生させるところの請求項1〜4のいずれか一つに記載のスパッタリング薄膜形成方法。

- ロータリー式マグネトロンカソードが4個であり、かつマグネット配列が2個であるところの請求項6記載のスパッタリング薄膜形成方法。

- 上記基板が、真空チャンバー内を略水平又は略垂直乃至垂直から20度傾いた状態で搬送される請求項1〜7のいずれか一つに記載のスパッタリング薄膜形成方法。

- マグネトロンカソードを内部に有する真空チャンバー内でプラズマスパッタリングによりプラスチックフィルム又はシート上に薄膜を形成する方法において、

(a0)上記プラスチックフィルム又はシートを、中空の円筒ロールを回転することにより、その外周面上を搬送せしめる工程、

(a1)上記マグネトロンカソードとしてロータリー式マグネトロンカソードを使用し、上記ロータリー式マグネトロンカソード中のマグネット配列により、ロータリー式マグネトロンカソードの、上記プラスチックフィルム又はシート側表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る工程、

(a2)複数の磁石から成るマグネット配列を、上記中空の円筒ロールの内側かつ内周面近傍に該中空の円筒ロールと独立して配置して、上記プラスチックフィルム又はシートの、上記ロータリー式マグネトロンカソード側の表面近傍に磁力線がアーチ状になるようにミラー磁場を形成してシート状のプラズマ保持領域を作る工程、及び

(a3)上記プラスチックフィルム又はシートの進行方向及び/又はその反対方向に向って、上記ロータリー式マグネトロンカソードのプラスチックフィルム又はシート側表面近傍、及び上記プラスチックフィルム又はシートの、上記ロータリー式マグネトロンカソード側の表面近傍の両方にマイクロ波を放射して、上記各領域に電子サイクロトロン共鳴プラズマを発生させ、これを上記各領域に保持して補強支援プラズマとする工程

を含むスパッタリング薄膜形成方法。 - 上記工程(a2)において、上記マグネット配列を、上記中空の円筒ロールの内側かつ内周面近傍に配置することが、棒状のS極及びN極を、上記プラスチックフィルム又はシートの進行方向と略直角に交互に配置することから成る請求項9記載のスパッタリング薄膜形成方法。

- 棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている請求項10記載のスパッタリング薄膜形成方法。

- 上記工程(a3)において、マイクロ波を放射することが、上記プラスチックフィルム又はシートと上記ロータリー式マグネトロンカソードとの間にスロットアンテナを一つ又はそれ以上配置して、放射することから成る請求項9〜11のいずれか一つに記載のスパッタリング薄膜形成方法。

- ロータリー式マグネトロンカソードが2個であり、かつマグネット配列が1個であるところの請求項9〜12のいずれか一つに記載のスパッタリング薄膜形成方法。

- 真空チャンバー内に複数のロータリー式マグネトロンカソードを設け、かつ複数のマグネット配列を、上記中空の円筒ロールの内側かつ内周面近傍に該中空の円筒ロールと独立して配置して複数のプラズマ保持領域を作り、かつマイクロ波が、該複数のプラズマ保持領域の上流側又は下流側の一方から放射されることにより、上記複数の領域に電子サイクロトロン共鳴プラズマを発生させるところの請求項9〜12のいずれか一つに記載のスパッタリング薄膜形成方法。

- ロータリー式マグネトロンカソードが4個であり、かつマグネット配列が2個であるところの請求項14記載のスパッタリング薄膜形成方法。

- プラズマスパッタリング用マグネトロンカソードを内部に含む真空チャンバーを有し、表面に薄膜が形成される基板と上記マグネトロンカソードのターゲットとの間にプラズマ形成空間が形成される成膜装置において、上記マグネトロンカソードとしてのロータリー式マグネトロンカソード、上記基板の、上記ロータリー式マグネトロンカソードとは反対側に配置された、複数の磁石から成るマグネット配列、及び上記基板の進行方向及び/又はその反対方向に向って、上記基板と上記ロータリー式マグネトロンカソードとの間に配置された一つ又は複数のマイクロ波アンテナを有する成膜装置。

- 上記マグネット配列が、棒状のS極及びN極を上記基板進行方向と略直角に交互に配置することから成る請求項16記載の成膜装置。

- 棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている請求項17記載の成膜装置。

- 上記マイクロ波アンテナがスロットアンテナである請求項16〜18のいずれか一つに記載の成膜装置。

- ロータリー式マグネトロンカソードが2個であり、かつマグネット配列が1個であるところの請求項16〜19のいずれか一つに記載の成膜装置。

- 複数のロータリー式マグネトロンカソード、及び基板の、ロータリー式マグネトロンカソードとは反対側の複数のマグネット配列を有し、かつ上記マイクロ波アンテナが、上記複数のマグネット配列の上流側又は下流側の一方の、上記基板と上記ロータリー式マグネトロンカソードとの間に配置されている請求項16〜19のいずれか一つに記載の成膜装置。

- ロータリー式マグネトロンカソードが4個であり、かつマグネット配列が2個であるところの請求項21記載の成膜装置。

- 上記基板が、真空チャンバー内に略水平又は略垂直乃至垂直から20度傾いた状態で配置される請求項16〜22のいずれか一つに記載の成膜装置。

- プラズマスパッタリング用マグネトロンカソードを内部に含む真空チャンバーを有し、表面に薄膜が形成されるプラスチックフィルム又はシートと上記マグネトロンカソードのターゲットとの間にプラズマ形成空間が形成される成膜装置において、上記プラスチックフィルム又はシートを、中空の円筒ロールを回転することにより、その外周面上を搬送せしめる該中空の円筒ロール、上記マグネトロンカソードとしてのロータリー式マグネトロンカソード、上記中空の円筒ロールの内側かつ内周面近傍に該中空の円筒ロールと独立して配置された、複数の磁石から成るマグネット配列、及び上記プラスチックフィルム又はシートの進行方向及び/又はその反対方向に向って、上記プラスチックフィルム又はシートと上記ロータリー式マグネトロンカソードとの間に配置された一つ又は複数のマイクロ波アンテナを有する成膜装置。

- 上記マグネット配列が、棒状のS極及びN極を上記プラスチックフィルム又はシートの進行方向と略直角に交互に配置することから成る請求項24記載の成膜装置。

- 棒状のS極及びN極が、S極−N極−S極又はN極−S極−N極の順序で配置されている請求項25記載の成膜装置。

- 上記マイクロ波アンテナがスロットアンテナである請求項24〜26のいずれか一つに記載の成膜装置。

- ロータリー式マグネトロンカソードが2個であり、かつマグネット配列が1個であるところの請求項24〜27のいずれか一つに記載の成膜装置。

- 複数のロータリー式マグネトロンカソード、及び上記中空の円筒ロールの内側かつ内周面近傍に該中空の円筒ロールと独立して配置された複数のマグネット配列を有し、かつ上記マイクロ波アンテナが、上記複数のマグネット配列の上流側又は下流側の一方の、上記プラスチックフィルム又はシートと上記ロータリー式マグネトロンカソードとの間に配置されている請求項24〜28のいずれか一つに記載の成膜装置。

- ロータリー式マグネトロンカソードが4個であり、かつマグネット配列が2個であるところの請求項29記載の成膜装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002206087A JP2004043934A (ja) | 2002-07-15 | 2002-07-15 | プラズマスパッタリング薄膜形成方法及び成膜装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002206087A JP2004043934A (ja) | 2002-07-15 | 2002-07-15 | プラズマスパッタリング薄膜形成方法及び成膜装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004043934A true JP2004043934A (ja) | 2004-02-12 |

| JP2004043934A5 JP2004043934A5 (ja) | 2005-08-11 |

Family

ID=31711214

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002206087A Pending JP2004043934A (ja) | 2002-07-15 | 2002-07-15 | プラズマスパッタリング薄膜形成方法及び成膜装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004043934A (ja) |

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007110323A1 (en) * | 2006-03-28 | 2007-10-04 | Nv Bekaert Sa | Coating apparatus |

| JP2008013849A (ja) * | 2006-06-22 | 2008-01-24 | Applied Materials Gmbh & Co Kg | 平面基板搬送用搬送ローラを備えた真空コーティング設備 |

| EP2317537A1 (en) * | 2009-10-29 | 2011-05-04 | Applied Materials, Inc. | Sputter deposition system and method |

| JP2011521107A (ja) * | 2008-05-14 | 2011-07-21 | アプライド マテリアルズ インコーポレイテッド | マイクロ波を援用した回転可能なpvd |

| JP2015189985A (ja) * | 2014-03-27 | 2015-11-02 | 株式会社Screenホールディングス | 成膜装置、成膜方法、制御信号の生成方法、および制御信号の生成装置 |

| JP2015193863A (ja) * | 2014-03-31 | 2015-11-05 | 株式会社Screenホールディングス | スパッタリング装置 |

| WO2021160786A1 (de) * | 2020-02-13 | 2021-08-19 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Vorrichtung und verfahren zur herstellung von schichten mit verbesserter uniformität bei beschichtungsanlagen mit horizontal rotierender substratführung mit zusätzlichen plasmaquellen |

| CN114318261A (zh) * | 2020-09-30 | 2022-04-12 | 戴森技术有限公司 | 溅射沉积设备和方法 |

| CN114555856A (zh) * | 2019-10-15 | 2022-05-27 | Santec株式会社 | 基板旋转装置 |

| JP2023502642A (ja) * | 2019-11-15 | 2023-01-25 | ダイソン・テクノロジー・リミテッド | スパッタ堆積装置及び方法 |

| JP2023502637A (ja) * | 2019-11-15 | 2023-01-25 | ダイソン・テクノロジー・リミテッド | スパッタ堆積装置及び方法 |

| JP2023502638A (ja) * | 2019-11-15 | 2023-01-25 | ダイソン・テクノロジー・リミテッド | 基板にターゲット材料をスパッタ堆積するための方法及び装置 |

| US12249498B2 (en) | 2019-11-15 | 2025-03-11 | Dyson Technology Limited | Sputter deposition |

| US12258661B2 (en) | 2020-02-13 | 2025-03-25 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Device and method for producing layers with improved uniformity in coating systems with horizontally rotating substrate and additional plasma sources |

-

2002

- 2002-07-15 JP JP2002206087A patent/JP2004043934A/ja active Pending

Cited By (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8192597B2 (en) | 2006-03-28 | 2012-06-05 | Nv Bekaert Sa | Coating apparatus |

| WO2007110323A1 (en) * | 2006-03-28 | 2007-10-04 | Nv Bekaert Sa | Coating apparatus |

| JP2008013849A (ja) * | 2006-06-22 | 2008-01-24 | Applied Materials Gmbh & Co Kg | 平面基板搬送用搬送ローラを備えた真空コーティング設備 |

| JP2011521107A (ja) * | 2008-05-14 | 2011-07-21 | アプライド マテリアルズ インコーポレイテッド | マイクロ波を援用した回転可能なpvd |

| EP2317537A1 (en) * | 2009-10-29 | 2011-05-04 | Applied Materials, Inc. | Sputter deposition system and method |

| WO2011051294A1 (en) * | 2009-10-29 | 2011-05-05 | Applied Materials, Inc. | Sputter deposition system and method |

| TWI494970B (zh) * | 2009-10-29 | 2015-08-01 | Applied Materials Inc | 濺鍍沉積系統與方法 |

| JP2015189985A (ja) * | 2014-03-27 | 2015-11-02 | 株式会社Screenホールディングス | 成膜装置、成膜方法、制御信号の生成方法、および制御信号の生成装置 |

| JP2015193863A (ja) * | 2014-03-31 | 2015-11-05 | 株式会社Screenホールディングス | スパッタリング装置 |

| CN114555856A (zh) * | 2019-10-15 | 2022-05-27 | Santec株式会社 | 基板旋转装置 |

| CN114555856B (zh) * | 2019-10-15 | 2023-12-19 | santec Holdings株式会社 | 基板旋转装置 |

| JP2023502638A (ja) * | 2019-11-15 | 2023-01-25 | ダイソン・テクノロジー・リミテッド | 基板にターゲット材料をスパッタ堆積するための方法及び装置 |

| JP2023502642A (ja) * | 2019-11-15 | 2023-01-25 | ダイソン・テクノロジー・リミテッド | スパッタ堆積装置及び方法 |

| JP2023502637A (ja) * | 2019-11-15 | 2023-01-25 | ダイソン・テクノロジー・リミテッド | スパッタ堆積装置及び方法 |

| JP7499327B2 (ja) | 2019-11-15 | 2024-06-13 | ダイソン・テクノロジー・リミテッド | スパッタ堆積装置及び方法 |

| JP7518902B2 (ja) | 2019-11-15 | 2024-07-18 | ダイソン・テクノロジー・リミテッド | スパッタ堆積装置及び方法 |

| JP7524321B2 (ja) | 2019-11-15 | 2024-07-29 | ダイソン・テクノロジー・リミテッド | 基板にターゲット材料をスパッタ堆積するための方法及び装置 |

| US12249498B2 (en) | 2019-11-15 | 2025-03-11 | Dyson Technology Limited | Sputter deposition |

| CN115103928A (zh) * | 2020-02-13 | 2022-09-23 | 弗劳恩霍夫应用研究促进协会 | 用于在具有水平旋转的基底引导的和另外的等离子体源的涂层系统中产生具有改进的均匀性的层的装置及方法 |

| WO2021160786A1 (de) * | 2020-02-13 | 2021-08-19 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Vorrichtung und verfahren zur herstellung von schichten mit verbesserter uniformität bei beschichtungsanlagen mit horizontal rotierender substratführung mit zusätzlichen plasmaquellen |

| US12258661B2 (en) | 2020-02-13 | 2025-03-25 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Device and method for producing layers with improved uniformity in coating systems with horizontally rotating substrate and additional plasma sources |

| CN114318261A (zh) * | 2020-09-30 | 2022-04-12 | 戴森技术有限公司 | 溅射沉积设备和方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2004043934A (ja) | プラズマスパッタリング薄膜形成方法及び成膜装置 | |

| JP6385487B2 (ja) | 基板をコーティングするための方法およびコータ | |

| KR101529578B1 (ko) | 플라즈마 기판 처리 장치 및 방법 | |

| EP1905865B1 (en) | Sputtering apparatus and method for manufacturing transparent conducting film | |

| NL194087C (nl) | Plasma-werkwijze voor het bekleden van vlakke substraten. | |

| JP5162464B2 (ja) | 薄膜形成方法及び薄膜形成装置 | |

| US20180277343A1 (en) | Apparatus configured for sputter deposition on a substrate, system configured for sputter deposition on a substrate, and method for sputter deposition on a substrate | |

| JP4157920B2 (ja) | プラズマスパッタリング薄膜形成方法及び成膜装置 | |

| US9732419B2 (en) | Apparatus for forming gas blocking layer and method thereof | |

| CN103114276A (zh) | 一种快速沉积类金刚石薄膜的装置 | |

| JP5921840B2 (ja) | 成膜方法 | |

| WO2015172835A1 (en) | Apparatus and method for coating a substrate by rotary target assemblies in two coating regions | |

| JP2635385B2 (ja) | イオンプレーティング方法 | |

| JP2001518686A (ja) | マグネトロンプラズマ発生装置のためのデュアルフェースシャワーヘッド電極 | |

| JP2003166056A (ja) | プラズマスパッタリング薄膜形成方法及び成膜装置 | |

| JPS63307268A (ja) | バイアススパッタリング方法およびその装置 | |

| WO2018095514A1 (en) | Apparatus and method for layer deposition on a substrate | |

| KR20180057704A (ko) | 재료 증착 프로세스에서 기판을 운반하기 위한 캐리어 및 기판을 운반하기 위한 방법 | |

| JPH07281006A (ja) | レンズをコーティングする方法および装置 | |

| KR100963413B1 (ko) | 마그네트론 스퍼터링 장치 | |

| JPH11350123A (ja) | 薄膜製造装置および液晶表示基板の製造方法 | |

| JP4214806B2 (ja) | スパッタリング装置 | |

| CN114207181A (zh) | 涂覆基板的方法和涂覆基板的涂覆设备 | |

| JP2004131846A (ja) | 低反射膜の製造方法及び装置 | |

| JP2002339061A (ja) | 薄膜形成方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20041022 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20041025 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050121 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050121 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20071221 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071227 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080220 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20081007 |