-

HINTERGRUND DER ERFINDUNG

-

Gebiet der Erfindung

-

Die

vorliegende Erfindung bezieht sich auf eine Überzugs-Zusammensetzung zur Verwendung bei der Herstellung

eines dünnen

isolierenden Films. Spezieller betrifft die vorliegende Erfindung

eine Überzugs-Zusammensetzung

zur Verwendung bei der Herstellung eines dünnen Isolationsfilms, welche

einen Kieselsäure-Vorläufer, ein

organisches Polymeres, Wasser, einen Alkohol und gegebenenfalls

ein organisches Lösungsmittel

enthält,

wobei die Mengen des Wassers und des Alkohols in festgelegten Bereichen

sind. Die vorliegende Erfindung bezieht sich außerdem auf einen dünnen Verbundfilm

von Kieselsäure/organischem

Polymerem, der aus der Überzugs-Zusammensetzung

hergestellt worden ist, einen porösen dünnen Kieselsäurefilm,

der durch Entfernen des organischen Polymeren aus dem dünnen Verbundfilm

von Kieselsäure/organischem

Polymerem erhalten wurde, auf eine Mehrschicht-Verbindung, in der

der poröse

dünne Kieselsäurefilm

als Isolierschicht verwendet wird und eine Halbleitervorrichtung,

die diese Mehrschicht-Verbindung enthält. Außerdem bezieht sich die vorliegende

Erfindung auf Verfahren zur Herstellung der dünnen Filme. Der dünne Verbundfilm

von Kieselsäure/organischem

Polymerem und der dünne

poröse

Kieselsäurefilm

gemäß der Erfindung

haben nicht nur verbesserte mechanische Festigkeit und besitzen

Isoliereigenschaften und eine niedere Dielektrizitätskonstante,

sondern zeigen auch eine ausgezeichnete Oberflächenglätte. Daher können der

dünne Verbundfilm

von Kieselsäure/organischem

Polymerem und der dünne

poröse

Kieselsäurefilm

gemäß der vorliegenden

Erfindung vorteilhaft zur Herstellung einer ausgezeichneten Mehrschicht-Verbindung, einer

ausgezeichneten Halbleitervorrichtung und dergleichen verwendet

werden.

-

Stand der Technik

-

Als

Material für

einen dünnen

Isolationsfilm für

eine Mehrschicht-Verbindung für

eine Halbleitervorrichtung (wie ein LSI) wurde üblicherweise ein Kieselsäurematerial

hoher Dichte mit ausgezeichneter Verarbeitbarkeit und Wärmebeständigkeit

allgemein eingesetzt.

-

In

den letzten Jahren wurde die Dichte der Schaltung einer Halbleitervorrichtung

(wie eines LSI) erhöht und

daher wurde der Abstand zwischen einander benachbarten Leiterbahnen

in der Schaltung extrem gering. Wegen dieser hohen Dichte der Schaltung

wirken die einander benachbarten Leiterbahnen, zwischen denen Isolatoren

vorgesehen sind, als Kondensator. Dies führt zu der Schwierigkeit, daß dann,

wenn die Dielektrizitätskonstante

des Isolators hoch ist, die elektrostatische Kapazität des durch

die einander benachbarten Leiterbahnen und die dazwischen vorhandenen

Isolatoren gebildeten Kondensators hoch wird, so daß die Übertragung

der elektrischen Signale durch jede der einander benachbarten Leiterbahnen

merklich verzögert

wird. Im Hinblick darauf ist es wünschenswert, als Material eines

dünnen

Isolationsfilms für

eine Mehrschichtverbindung ein Material mit einer niedrigeren Dielektrizitätskonstante

zu verwenden.

-

Als

solches Material mit einer niedrigeren Dielektrizitätskonstante

hat poröse

Kieselsäure

aus folgendem Grund Aufmerksamkeit erregt. Poröse Kieselsäure ist ein Verbund aus Kieselsäure mit

Luft, der eine Dielektrizitätskonstante

von 1 hat, so daß eine

poröse

Kieselsäure

nicht nur eine Dielektrizitätskonstante

besitzt, die weit niedriger als die einer Kieselsäure (4,0

bis 4,5) ist, sondern daß auch

seine Verarbeitbarkeit und Wärmebeständigkeit

denen eines Kieselsäurematerials

hoher Dichte vergleichbar sind. Daher hat poröse Kieselsäure Aufmerksamkeit als Material

für einen

dünnen

Isolierfilm erregt.

-

Repräsentative

Beispiele für

poröse

Kieselsäurematerialien

umfassen Kieselsäure-Xerogel

und Kieselsäure-Aerogel.

Diese porösen

Kieselsäurematerialien

werden durch eine Sol-Gel-Reaktion

hergestellt, bei der ein Sol (d. h. eine kolloidartige Dispersion

von Teilchen in einer Flüssigkeit)

als Zwischenprodukt gebildet wird und dieses dann in ein Gel in

fester Form übergeführt wird.

-

Nachstehend

wird diese Sol-Gel-Reaktion erläutert,

wobei als Beispiel der Fall angenommen wird, in welchem die Sol-Gel-Reaktion unter

Verwendung einer Alkoxysilanverbindung als Ausgangsmaterial durchgeführt wird,

um ein Gel herzustellen. In diesem Fall wird eine Alkoxysilanverbindung

der Hydrolyse und der Dehydratations-Kondensationsreaktion in einem

Lösungsmittel

unterworfen, wobei eine Dispersion von Teilchen (mit vernetzter

Struktur) in dem Lösungsmittel

erhalten wird. Diese Dispersion ist ein Sol. Die vernetzten Teilchen

unterliegen in dem Lösungsmittel

weiteren Hydrolyse- und Dehydratations-Kondensations-Reaktionen unter

Ausbildung einer festen Netzstruktur, die das Lösungsmittel enthält. Diese

feste Netzstruktur ist ein Gel. Wenn das Lösungsmittel aus dem Gel entfernt

wird, ohne das Lösungsmittel

in den überkritischen

Zustand überzuführen, wird

ein Kieselsäure-Xerogel

erhalten. Wenn andererseits das Lösungsmittel aus dem Gel entfernt

wird, während

das Lösungsmittel

in den überkritischen

Zustand übergeführt wird,

wird ein Kieselsäure-Aerogel

erhalten.

-

Da,

wie erwähnt,

ein Kieselsäure-Aerogel

erhalten wird, indem das Lösungsmittel

aus dem Gel entfernt wird, während

das Lösungsmittel

in den überkritischen

Zustand übergeführt wird,

erfordert die Herstellung des Kieselsäure-Aerogels nicht nur eine

verlängerte

Dauer, sondern auch äußerst komplizierte

Verfahrensstufen unter Verwendung von speziell ausgebildeten Vorrichtungen,

so daß es

praktisch unmöglich

ist, in das gängige

Verfahren zur Herstellung einer Halbleitervorrichtung ein Herstellungsverfahren

für eine

Isolierschicht einzubauen, die einen dünnen Film aus Kieselsäure-Aerogel

enthält.

-

Hinsichtlich

dünner

Filme aus Kieselsäure-Xerogel

werden Verfahren zu ihrer Ausbildung in verschiedenen Patentdokumenten

beschrieben. So beschreibt beispielsweise die ungeprüfte offengelegte

japanischen Patentanmeldung Nr.

Hei 7-257918 eine Methode, welche die Herstellung eines Überzugsmaterials,

das ein Sol eines Kieselsäure-Vorläufers enthält, das

Aufbringen des Überzugsmaterials

auf ein Substrat durch Sprühbeschichten,

Tauchbeschichten oder Schleuderbeschichten unter Bildung eines dünnen Films

einer Dicke von mehreren Mikron oder weniger auf dem Substrat, das

Gelatinieren des dünnen

Films zur Herstellung eines dünnen

Kieselsäure-Films,

und Trocknen des dünnen

Films unter Bildung eines dünnen

Films von Kieselsäure-Xerogel

umfaßt.

-

Das

US-Patent 5,807,607 offenbart

ebenfalls ein Verfahren zur Herstellung eines dünnen Films aus Kieselsäure-Xerogel.

Bei dem Verfahren dieses Patentdokuments wird angestrebt, ein Kieselsäure-Xerogel mit

verbesserter mechanischer Festigkeit mit Hilfe einer Methode zu

erhalten, bei der ein spezifisches Lösungsmittel, wie Glycerin,

bei der Herstellung eines Siliciumdioxid-Vorläufersols verwendet wird, um

in geeigneter Weise die Porengröße und die

Porengrößenverteilung

eines Kieselsäure-Xerogels

zu regeln, welches durch Gelatinieren des Kieselsäure-Vorläufersols

und anschließende

Entfernung des Lösungsmittels

erhalten wird. Diese Methode hat jedoch die folgenden Nachteile.

Bei dieser Methode wird als Lösungsmittel

ein Lösungsmittel

mit niederem Siedepunkt verwendet. Daher tritt während der Ausbildung von Poren

in dem Kieselsäure-Xerogel

leicht die rasche Entfernung des Lösungsmittels ein und daher

können

die Wandteile, welche die gebildeten Poren umgeben, nicht dem Kapillardruck

standhalten, der durch die rasche Entfernung des Lösungsmittels

erzeugt wird, wodurch eine Kontraktion der Poren bewirkt wird. Als

Ergebnis tritt ein Bruch der Poren und die Bildung von Mikrorissen

rund um die Poren in. Wenn daher auf die Poren eine äußere Spannung einwirkt,

konzentriert sich die Wirkung der Spannung auf die Poren. Daher

wird die mechanische Festigkeit des Kieselsäure-Xerogels unbefriedigend.

-

Bei

der vorstehend erwähnten

Methode ist es möglich,

die Rate der Entfernung des Lösungsmittels stark

zu vermindern. Wenn jedoch die Rate der Entfernung des Lösungsmittels

extrem erniedrigt wird, ist eine sehr lange Dauer erforderlich,

um ein Kieselsäure-Xerogel

zu erhalten, wodurch eine Verschlechterung der Produktivität erzielt

wird.

-

Im

Hinblick darauf wird angestrebt, zur Herstellung eines dünnen Films

aus Kieselsäure-Xerogel

ein organisches Polymeres anstelle eines niedrig siedenden Lösungsmittels

zu verwenden. Die Verwendung eines organischen Polymeren zur Herstellung

eines dünnen

Films aus Kieselsäure-Xerogel

ist nicht nur deshalb vorteilhaft, weil der erhaltene dünne Film

aus Kieselsäure-Xerogel

verbesserte mechanische Festigkeit hat, sondern auch deshalb, weil

es nicht notwendig ist, die Entfernungsrate des Lösungsmittels

(d. h. die Verdampfungsrate des Lösungsmittels) oder die verwendete

Atmosphäre

strikt zu regeln.

-

Die

ungeprüfte

offengelegte

japanische Patentanmeldung

Nr. Hei 4285081 offenbart z. B. ein Verfahren, bei dem

eine Alkoxysilanverbindung in Gegenwart eines spezifischen organischen

Polymeren einer Sol-Gel-Reaktion unterworfen wird, um ein Kieselsäure/organisches

Polymer/Verbundmaterial herzustellen, wonach das organische Polymere

entfernt wird und auf diese Weise ein poröser dünner Film von Kieselsäure mit

gleichförmigem

Porendurchmesser erhalten wird.

-

Andererseits

offenbaren im Bestreben, einen dünnen

porösen

Kieselsäure-Film

mit äußerst niederer Dielektrizitätskonstante,

gleichförmigen

Poren und guter Porengrößenverteilung

zu erhalten, die ungeprüfte

offengelegte

japanische Patentanmeldung

Nr. Hei 5-85762 und die

WO99/03926 ein

Verfahren zur Herstellung eines dünnen porösen Kieselsäure-Films aus einer Zusammensetzung,

die ein Alkoxysilan und ein organisches Polymeres umfaßt.

-

Die

mit Hilfe der vorstehend erwähnten

Methoden erhaltenen porösen

dünnen

Kieselsäure-Filme

haben verbesserte mechanische Festigkeit und eine niedere Dielektrizitätskonstante.

Jedoch sind diese dünnen porösen Kieselsäure-Filme

mit dem Problem behaftet, daß die

dünnen

porösen

Kieselsäure-Filme

nicht die gewünschte

Oberflächenglätte aufweisen.

Dieses Problem wird nachstehend erläutert.

-

Bei

den mit Hilfe der vorstehend erwähnten

Verfahren erhaltenen dünnen

porösen

Kieselsäure-Filmen variiert

die Oberflächenglätte in Abhängigkeit

von dem Typ und der Menge des Alkoxysilans, des organischen Polymeren

und des Lösungsmittels,

die in der Überzugs-Zusammensetzung

verwendet werden, von den Beschichtungsbedingungen (wenn beispielsweise

das Beschichten durch Schleuderbeschichten vorgenommen wird, umfassen

die Beschichtungsbedingungen die Umdrehung des verwendeten Beschichterbechers,

die angewendete Temperatur und den Luftstrom) und dergleichen. Die

mit Hilfe der vorstehend erwähnten

Methoden erhaltenen porösen

dünnen

Kieselsäure-Filme haben im allgemeinen

schlechte Oberflächenglätte.

-

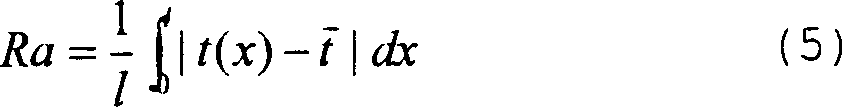

Wenn

die Rauhigkeit der Oberfläche

(Ra) eines dünnen

isolierenden Films etwa 50 Å oder

mehr ist (wobei die Höhe

der Oberflächen-Rauhigkeit

als Index für

eine schlechte Oberflächenglätte verwendet

wird) wird im allgemeinen das Haftvermögen des dünnen Isolierfilms an einer

oberen Schicht eines Films vermindert, so daß bei der Herstellung einer

Halbleitervorrichtung unter Verwendung eines solchen dünnen Isolierfilms

leicht Risse in dem dünnen

Isolierfilm auftreten oder leicht eine Trennung zwischen dem dünnen Isolierfilm

und dem Film der oberen Schicht auftritt. Wenn außerdem die

Halbleitervorrichtung eine Mehrschichtverbindung enthält, erleidet

die Halbleitervorrichtung über

die gesamte Halbleitervorrichtung hinweg eine strukturelle Verzerrung.

In vielen Fällen

sind daher die mit Hilfe der vorstehend genannten Methoden hergestellten porösen dünnen Kieselsäure-Filme

nicht praktisch geeignet.

-

Es

ist daher wünschenswert,

einen dünnen

Isolierfilm zu entwickeln, der vorteilhaft für eine praktische Mehrschicht-Verbindung und eine

praktisch geeignete Halbleitervorrichtung verwendet werden kann

und der nicht nur verbesserte mechanische Festigkeit und niedere

Dielektrizitätskonstante

hat, sondern auch ausgezeichnete Oberflächenglätte aufweist.

-

JP 10-158011 betrifft

die Herstellung von porösen

Siliciumdioxidfilmen auf Substraten, wobei in einem Beispiel eine

Zusammensetzung, enthaltend Tetraethoxysilan, Polyvinylpyrrolidon,

Ethanol und wässerige HCl,

verwendet wird.

-

WO 99/03926 A1 offenbart

Zusammensetzungen zur Herstellung von dünnen Isolierfilmen, enthaltend ein

Alkoxysilan, ein organisches Polymer, Wasser, Lösungsmittel und Alkohole.

-

ZUSAMMENFASSUNG DER ERFINDUNG

-

In

dieser Situation haben die Erfinder weitreichende und intensive

Untersuchungen durchgeführt,

um einen dünnen

Film eines Verbundmaterials von Kieselsäure/organischem Polymerem und

einen porösen

dünnen

Kieselsäure-Film

zu entwickeln, der vorteilhaft für

eine praktisch geeignete Mehrschicht-Verbindung und eine Halbleitervorrichtung

geeignet ist und der nicht nur verbesserte mechanische Festigkeit

und eine niedere Dielektrizitätskonstante

hat, sondern auch ausgezeichnete Oberflächenglätte zeigt. Als Ergebnis wurde

unerwarteterweise gefunden, daß ein

solcher erwünschter

dünner

Film aus einer Überzugs-Zusammensetzung

zur Verwendung für

die Herstellung eines dünnen

Isolierfilms erhalten werden kann, welche umfaßt:

- (A)

mindestens einen Kieselsäure-Vorläufer, der

mindestens eine Verbindung beinhaltet, die aus der aus einem spezifischen

Alkoxysilan, einem Hydrolyseprodukt und einem Dehydratations-Kondensations-Produkt

dieses bestehenden Gruppe ausgewählt

ist,

- (B) mindestens ein organisches Polymeres,

- (C) Wasser,

- (D) mindestens einen Alkohol und gegebenenfalls

- (E) ein organisches Lösungsmittel

für ein

Gemisch der Komponenten (A), (B), (C) und (D),

wobei das

Gewichtsverhältnis

(WR) des Wassers (C) zu dem mindestens einen Kieselsäure-Vorläufer (A)

die Formel 0,01 < WR < 10 erfüllt und

das Gewicht des Wassers (C) größer als

das des mindestens einen Alkohols (D) ist,

mit der Maßgabe, daß die Überzugs-Zusammensetzung

alle Komponenten (A) bis (E) umfaßt, wenn das mindestens eine

organische Polymere (B) in einem Gemisch aus dem Wasser (C) und

dem Alkohol (D) unlöslich ist.

-

Auf

Basis dieser Erkenntnisse wurde die vorliegende Erfindung fertiggestellt.

-

Es

ist demnach Hauptaufgabe der Erfindung, eine Überzugs-Zusammensetzung zur

Verwendung in einem dünnen

Film eines Verbundmaterials von Kieselsäure/organischem Polymerem und

einen dünnen

porösen

Kieselsäure-Film

zur Verfügung

zu stellen, der vorteilhaft für

eine praktisch geeignete Mehrschicht-Verbindung und eine Halbleitervorrichtung

verwendet werden kann und nicht nur verbesserte mechanische Festigkeit

und eine niedere Dielektrizitätskonstante

hat, sondern auch ausgezeichnete Oberflächenglätte zeigt.

-

Weitere

Aufgabe der Erfindung ist es, ein Verfahren zur Herstellung einen

dünnen

Films aus einem Verbundmaterial von Kieselsäure/organischem Polymerem bzw.

einen dünnen

porösen

Kieselsäure-Film

zur Verfügung

zu stellen.

-

Die

vorstehenden und andere Aufgaben, Merkmale und Vorteile der vorliegenden

Erfindung werden aus der nachstehenden ausführlichen Beschreibung und den

beigefügten

Ansprüchen

ersichtlich.

-

AUSFÜHRLICHE

BESCHREIBUNG DER ERFINDUNG

-

Erfindungsgemäß wird eine Überzugs-Zusammensetzung

zur Verwendung für

die Herstellung eines dünnen

Isolierfilms bereitgestellt, welche umfaßt:

- (A)

mindestens einen Kieselsäure-Vorläufer, der

aus der Gruppe ausgewählt

ist, die aus den folgenden Kieselsäure-Vorläufern

(A-1) und (A-2) besteht:

ein Kieselsäure-Vorläufer (A-1), der aus mindestens

einer Verbindung besteht, die unter Alkoxysilanen, dargestellt durch

die folgende Formel (1), Hydrolyseprodukten davon und einem Dehydratations-Kondensations-Produkt

davon ausgewählt

ist: R1

nSi(OR2)4-n

(1) worin jedes

R1 unabhängig

ein Wasserstoffatom, eine geradekettige oder verzweigt-kettige Alkylgruppe

mit 1 bis 6 Kohlenstoffatomen, eine Vinylgruppe oder eine Phenylgruppe

darstellt, jedes R2 unabhängig eine geradekettige

oder verzweigt-kettige Alkylgruppe mit 1 bis 6 Kohlenstoffatomen

darstellt und n eine ganze Zahl von 0 bis 3 darstellt, und ein Kieselsäure-Vorläufer (A-2),

der aus mindestens einer Verbindung besteht, die unter Alkoxysilanen,

dargestellt durch die folgende Formel (2), Hydrolyseprodukten davon

und einem Dehydratations-Kondensations-Produkt davon ausgewählt ist: R3

m(R4O)3-mSi-(R7)p-Si(OR5)3-qR6

q

(2) worin

jedes R3 unabhängig ein Wasserstoffatom, eine

geradekettige oder verzweigt-kettige Alkylgruppe mit 1 bis 6 Kohlenstoffatomen,

eine Vinylgruppe oder eine Phenylgruppe darstellt, jedes R4 unabhängig

eine geradekettige oder verzweigt-kettige Alkylgruppe mit 1 bis

6 Kohlenstoffatomen darstellt,

jedes R5 unabhängig eine

geradekettige oder verzweigt-kettige Alkylgruppe mit 1 bis 6 Kohlenstoffatomen darstellt,

jedes

R6 unabhängig

ein Wasserstoffatom, eine geradekettige oder verzweigt-kettige Alkylgruppe

mit 1 bis 6 Kohlenstoffatomen, eine Vinylgruppe oder eine Phenylgruppe

darstellt, R7 ein Sauerstoffatom, eine Phenylengruppe

oder eine Gruppe der Formel -(CH2)r- darstellt, worin r eine ganze Zahl von

1 bis 6 ist, jedes der Symbole m und q unabhängig eine ganze Zahl von 0

bis 2 darstellt und p 0 oder 1 bedeutet;

wobei der Kieselsäure-Vorläufer ein

unten definiertes Kondensationsverhältnis hat,

- (B) mindestens ein organisches Polymeres,

- (C) Wasser,

- (D) mindestens einen Alkohol und gegebenenfalls

- (E) ein organisches Lösungsmittel

für ein

Gemisch der Komponenten (A), (B), (C) und (D),

wobei das

Gewichtsverhältnis

(WR) des Wassers (C) zu dem mindestens einen Kieselsäure-Vorläufer (A)

die Formel 0,01 < WR < 10 erfüllt und

das Gewicht des Wassers (C) größer als

das des mindestens einen Alkohols (D) ist,

mit der Maßgabe, daß die Überzugs-Zusammensetzung

alle der Komponenten (A) bis (E) enthält, wenn das mindestens eine

organische Polymere (B) in einem Gemisch aus Wasser (C) und dem

Alkohol (D) unlöslich

ist.

-

Zum

leichteren Verständnis

der vorliegenden Erfindung werden nachstehend die wesentlichen Merkmale

und die verschiedenen bevorzugten Ausführungsformen der Erfindung

aufgezählt.

- 1. Eine Überzugs-Zusammensetzung

zur Verwendung für

die Herstellung eines dünnen

Isolierfilms, die umfaßt:

- (A) mindestens einen Kieselsäure-Vorläufer, der

aus der aus folgenden Kieselsäure-Vorläufern (A-1)

und (A-2) bestehenden Gruppe ausgewählt ist:

ein Kieselsäure-Vorläufer (A-1),

der aus mindestens einer Verbindung besteht, die aus der Gruppe

der Alkoxysilane, dargestellt durch die Formel (1), Hydrolyseprodukten

davon und einem Dehydratations-Kondensations-Produkt davon ausgewählt ist: R1

nSi(OR2)4-n

(1) worin jedes

R1 unabhängig

ein Wasserstoffatom, eine geradekettige oder verzweigt-kettige Alkylgruppe

mit 1 bis 6 Kohlenstoffatomen, eine Vinylgruppe oder eine Phenylgruppe

darstellt, jedes R2 unabhängig eine geradekettige

oder verzweigt-kettige Alkylgruppe mit 1 bis 6 Kohlenstoffatomen

darstellt und n eine ganze Zahl von 0 bis 3 bedeutet, und ein Kieselsäure-Vorläufer (A-2),

der aus mindestens einer Verbindung besteht, die aus der Gruppe

der Alkoxysilane, dargestellt durch die folgende Formel (2), Hydrolyseprodukten davon

und einem Dehydratations-Kondensations-Produkt davon ausgewählt ist: R3

m(R4O)3-mSi-(R7)p-Si(OR5)3-qR6

q

(2) worin

jedes R3 unabhängig ein Wasserstoffatom, eine

geradekettige oder verzweigt-kettige Alkylgruppe mit 1 bis 6 Kohlenstoffatomen,

eine Vinylgruppe oder eine Phenylgruppe darstellt, jedes R4 unabhängig

eine geradekettige oder verzweigt-kettige Alkylgruppe mit 1 bis

6 Kohlenstoffatomen darstellt, jedes R5 unabhängig eine

geradekettige oder verzweigt-kettige Alkylgruppe mit 1 bis 6 Kohlenstoffatomen

darstellt, jedes R6 unabhängig ein

Wasserstoffatom, eine geradekettige oder verzweigt-kettige Alkylgruppe

mit 1 bis 6 Kohlenstoffatomen, eine Vinylgruppe oder eine Phenylgruppe

darstellt, R7 ein Sauerstoffatom, eine Phenylengruppe

oder eine Gruppe der Formel -(CH2)r- darstellt, worin r eine ganze Zahl von

1 bis 6 ist, jedes von m und q unabhängig eine ganze Zahl von 0

bis 2 bedeutet, und p 0 oder 1 darstellt, worin der Kieselsäure-Vorläufer (A)

ein Kondensationsverhältnis

von weniger als 80% aufweist, wobei das Kondensationsverhältnis als

Menge in Gewichtsprozent der Dehydratations-Kondensations-Produkte

in dem Kieselsäure-Vorläufer (A),

bezogen auf das Gewicht des Kieselsäure-Vorläufers

(A), definiert ist,

- (B) mindestens ein organisches Polymeres,

- (C) Wasser,

- (D) mindestens einen Alkohol und gegebenenfalls

- (E) ein organisches Lösungsmittel

für ein

Gemisch aus den Komponenten (A), (B), (C) und (D),

wobei das

Gewichtsverhältnis

(WR) von Wasser (C) zu dem mindestens einen Kieselsäure-Vorläufer (A) die

Formel 0,01 < WR < 10 erfüllt und

das Gewicht des Wassers (C) größer als

das des mindestens einen Alkohols (D) ist,

mit der Maßgabe, daß die Überzugs-Zusammensetzung

alle der Komponenten (A) bis (E) enthält, wenn das mindestens eine

organische Polymere (B) in einem Gemisch aus Wasser (C) und dem

Alkohol (D) unlöslich

ist.

- 2. Die Zusammensetzung nach dem vorstehenden Punkt 1, wobei

das Gewichtsverhältnis

(WR) die Formel 0,1 < WR < 10 erfüllt.

- 3. Die Zusammensetzung nach dem vorstehenden Punkt 1 oder 2,

wobei das Gewichtsverhältnis

von Wasser (C) zu dem Alkohol (D) 5 oder weniger beträgt.

- 4. Die Zusammensetzung nach einem der vorstehenden Punkte 1

bis 3, wobei das organische Polymere (B) aus der Gruppe der folgenden

Komponenten ausgewählt

ist:

- (B-1) einem organischen Polymeren, das mindestens eine polymerisierbare

funktionelle Gruppe im Molekül aufweist,

und

- (B-2) einem organischen Polymeren, das mindestens eine endständige Gruppe

aufweist, die inert gegenüber

dem Kieselsäure-Vorläufer (A)

ist.

- 5. Zusammensetzung nach dem vorstehenden Punkt 4, wobei die

endständige

Gruppe des organischen Polymeren (B-2) eine Alkylethergruppe ist.

- 6. Zusammensetzung nach einem der vorstehenden Punkte 1 bis

5, wobei das organische Polymere (B ) ein Zahlenmittel des Molekulargewichts

von 200 bis 1000000 hat.

- 7. Zusammensetzung nach einem der vorstehenden Punkte 1 bis

6, wobei das organische Polymere (B) in einer Menge von 0,01 bis

10 Gew.-Teilen, bezogen auf einen Gew.-Teil eines Produkts vorhanden

ist, das durch Gelatinieren der Gesamtmenge des Kieselsäure-Vorläufers (A)

erhalten wird.

- 8. Zusammensetzung nach einem der vorstehenden Punkte 1 bis

7, die weiterhin Phosphorsäure

enthält.

- 9. Zusammensetzung nach einem der vorstehenden Punkte 1 bis

8, wobei der Kieselsäure-Vorläufer mindestens

eine Si-O-P-Bindung aufweist.

- 10. Ein dünner

Film eines Verbundmaterials aus Kieselsäure/organischem Polymerem,

der mit Hilfe eines Verfahrens hergestellt wurde, welches folgende

Stufen umfaßt:

Auftragen

der Zusammensetzung nach einem der vorstehenden Punkte 1 bis 9 auf

ein Substrat unter Bildung eines dünnen Films der Zusammensetzung

auf dem Substrat und

Behandeln des dünnen Films, um den Kieselsäure-Vorläufer (A)

zu gelatinieren, wobei ein dünner

Film aus Verbundmaterial von Kieselsäure/organischem Polymerem erhalten

wird.

- 11. Ein poröser

dünner

Kieselsäure-Film,

erhältlich

durch Entfernen des organischen Polymeren (B) aus dem dünnen Film

des Verbundmaterials von Kieselsäure/organischem

Polymerem gemäß dem vorstehenden

Punkt 10.

- 12. Verwendung des Dünnfilms

nach Punkt 10 oder 11 zur Herstellung einer Mehrschicht-Verbindung,

die mehrere Isolierschichten und auf den Isolierschichten ausgebildete

Schaltungen umfaßt,

wobei mindestens eine Schicht der Isolierschichten den dünnen Film

der vorstehenden Punkte 10 oder 11 enthält.

- 13. Verwendung der Mehrschicht-Verbindung nach dem vorstehenden

Punkt 12 zur Herstellung einer Halbleitervorrichtung.

- 14. Ein Verfahren zur Herstellung eines dünnen porösen Siliciumdioxid-Films, welches folgende

Stufen umfaßt:

- (1) Auftragen der Zusammensetzung nach einem der vorstehenden

Punkte 1 bis 9 auf ein Substrat unter Bildung eines dünnen Films

aus der Zusammensetzung auf dem Substrat,

- (2) Erhitzen des dünnen

Films auf eine Temperatur T1, die der Formel

60°C ≤ T1 ≤ Ta

genügt,

in einer Inertgasatmosphäre

mit einer Sauerstoffkonzentration von nicht höher als 5 Vol.-%, wobei Ta

die Temperatur darstellt, bei der ein Gewichtsverlust des mindestens

einen organischen Polymeren (B) von 1 Gew.-% erreicht wird, wenn

das mindestens eine organische Polymere (B) mit einer Rate der Temperaturerhöhung von

10°C/min.

in einer Inertgasatmosphäre

erhitzt wird, wobei das Inertgas in einer Zuführungsrate von 40 ml/min. zugeführt wird,

um somit das Gelatinieren des Kieselsäure-Vorläufers (A) zu bewirken und einen dünnen Film

aus einem Verbundmaterial von Kieselsäure/organischem Polymerem zu

erhalten, und

- (3) Erhitzen des dünnen

Verbundfilms auf eine Temperatur T2, welche

die Formel Ta ≤ T2 ≤ 450°C erfüllt, wobei

Ta wie vorstehend definiert ist, in einer Inertgasatmosphäre mit einer

Sauerstoffkonzentration von nicht höher als 5 Vol.-%, um somit

das organische Polymere (B) aus dem dünnen Verbundfilm zu entfernen.

-

Die

vorliegende Erfindung wird nachstehend ausführlich beschrieben.

-

Die

erfindungsgemäße Überzugs-Zusammensetzung

umfaßt

im wesentlichen mindestens einen Kieselsäure-Vorläufer (A), mindestens ein organisches

Polymeres (B), Wasser (C) und mindestens einen Alkohol (D). Die Überzugs-Zusammensetzung

kann gegebenenfalls außerdem

ein organisches Lösungsmittel

(E) enthalten.

-

Im

Hinblick auf den mindestens einen Kieselsäure-Vorläufer (A) wird nachstehend eine

Erläuterung gegeben.

Der Kieselsäure-Vorläufer (A)

ist mindestens ein Kieselsäure-Vorläufer, der

aus der Gruppe der folgenden Kieselsäure-Vorläufer (A-1) und (A-2) ausgewählt ist:

ein

Kieselsäure-Vorläufer (A-1),

der aus mindestens einer Verbindung besteht, die aus der Gruppe

der Alkoxysilane, dargestellt durch folgende Formel (1), und deren

Hydrolyseprodukten ausgewählt

ist: R1

nSi(OR2)4-n

(1) worin jedes

R1 unabhängig

ein Wasserstoffatom, eine geradekettige oder verzweigt-kettige Alkylgruppe

mit 1 bis 6 Kohlenstoffatomen, eine Vinylgruppe oder eine Phenylgruppe

darstellt, jedes R2 unabhängig eine

geradekettige oder verzweigt-kettige Alkylgruppe mit 1 bis 6 Kohlenstoffatomen

darstellt und n eine ganze Zahl von 0 bis 3 bedeutet, und ein Kieselsäure-Vorläufer (A-2),

der aus mindestens einer Verbindung besteht, die aus der Gruppe

der Alkoxysilane, dargestellt durch die folgende Formel (2), und

Hydrolyseprodukten davon ausgewählt

ist: R3

m(R4O)3-mSi-(R7)p-Si(OR5)3-qR6

q

(2) worin

jedes R3 unabhängig ein Wasserstoffatom, eine

geradekettige oder verzweigt-kettige Alkylgruppe mit 1 bis 6 Kohlenstoffatomen,

eine Vinylgruppe oder eine Phenylgruppe darstellt, jedes R4 unabhängig

eine geradekettige oder verzweigt-kettige Alkylgruppe mit 1 bis

6 Kohlenstoffatomen darstellt, jedes R5 unabhängig eine geradekettige

oder verzweigt-kettige Alkylgruppe mit 1 bis 6 Kohlenstoffatomen

darstellt, jedes R6 unabhängig ein

Wasserstoffatom, eine geradekettige oder verzweigtkettige Alkylgruppe

mit 1 bis 6 Kohlenstoffatomen, eine Vinylgruppe oder eine Phenylgruppe

darstellt, R7 ein Sauerstoffatom, eine Phenylengruppe

oder eine Gruppe der Formel -(CH2)r- darstellt, worin r eine ganze Zahl von

1 bis 6 ist, jedes m und q unabhängig

eine ganze Zahl von 0 bis 2 bedeutet, und p 0 oder 1 darstellt.

-

Nachstehend

wird das durch die obige Formel (1) dargestellte Alkoxysilan erläutert. Das

durch die Formel (1) dargestellte Alkoxysilan, worin n für 0 steht,

d. h. das Alkoxysilan der Formel Si(OR2)4 wird als Alkoxysilan mit vier Funktionalitäten bezeichnet.

Das durch die Formel (1), in der n 1 ist, dargestellte Alkoxysilan,

d. h. das durch die Formel R1Si(OR2)3 dargestellte

Alkoxysilan, wird als Alkoxysilan mit drei Funktionalitäten (funktionellen

Gruppen) bezeichnet. Das durch die Formel (1) dargestellte Alkoxysilan,

in welchem n für

2 steht, d. h. das durch die Formel R1

2Si(OR2)2 dargestellte

Alkoxysilan, wird als Alkoxysilan mit zwei Funktionalitäten bezeichnet.

Das durch die Formel (1), in der n für 3 steht, dargestellte Alkoxysilan,

d. h. das Alkoxysilan, das durch die Formel R1

3Si(OR2) dargestellt

wird, wird als Alkoxysilan mit einer Funktionalität bezeichnet.

-

Spezifische

Beispiele für

durch die Formel (1) dargestellte Alkoxysilane, die vier Funktionalitäten besitzen,

umfassen Tetramethoxysilan, Tetraethoxysilan, Tetra-n-propoxysilan, Tetraisopropoxysilan,

Tetra-n-butoxysilan, Tetra-sec-butoxysilan und Tetra-tert-butoxysilan.

-

Spezifische

Beispiele für

Alkoxysilane, die durch die Formel (1) dargestellt sind und die

drei Funktionalitäten

haben, umfassen Trimethoxysilan, Triethoxysilan, Methyltrimethoxysilan,

Methyltriethoxysilan, Ethyltrimethoxysilan, Ethyltriethoxysilan,

Propyltrimethoxysilan, Propyltriethoxysilan, Isobutyltriethoxysilan,

Cyclohexyltrimethoxysilan, Phenyltrimethoxysilan, Phenyltriethoxysilan,

Vinyltrimethoxysilan, Vinyltriethoxysilan, Allyltrimethoxysilan,

Allyltriethoxysilan, Methyltri-n-propoxysilan, Methyltriisopropoxysilan,

Methyltri-n-butoxysilan, Methyltri-sec-butoxysilan, Methyltri-tert-butoxysilan,

Ethyltri-n-propoxysilan, Ethyltriisopropoxysilan, Ethyltri-n-butoxysilan,

Ethyltri-sec-butoxysilan,

Ethyltri-tert-butoxysilan, n-Propyltri-n-propoxysilan, n-Propyltriisopropoxysilan,

n-Propyltri-n-butoxysilan,

n-Propyltri-sec-butoxysilan, n-Propyltri-tert-butoxysilan, Isopropyltrimethoxysilan,

Isopropyltriethoxysilan, Isopropyltri-n-propoxysilan, Isopropyltriisopropoxysilan,

Isopropyltri-n-butoxysilan, Isopropyltri-sec-butoxysilan, Isopropyltri-tert-butoxysilan,

n-Butyltrimethoxysilan, n-Butyltriethoxysilan, n-Butyltri-n-propoxysilan, n-Butyltriisopropoxysilan,

n-Butyltri-n-butoxysilan,

n-Butyltri-sec-butoxysilan, n-Butyltri-tert-butoxysilan, n-Butyltriphenoxysilan,

sec-Butyltrimethoxysilan, sec-Butyl-tri-n-propoxysilan, sec-Butyltriisopropoxysilan,

sec-Butyl-tri-sec-butoxysilan, sec-Butyl-tri-tert-butoxysilan, tert-Butyltrimethoxysilan, tert-Butyltriethoxysilan,

tert-Butyltri-n-propoxysilan, tert-Butyltriisopropoxysilan, tert-Butyltri-n-butoxysilan, tert-Butyltri-sec-butoxysilan,

tert-Butyltri-tert-butoxysilan, Phenyltri-n-propoxysilan, Phenyltriisopropoxysilan, Phenyltri-n-butoxysilan,

Phenyltri-sec-butoxysilan und Phenyltri-tert-butoxysilan.

-

Als

Beispiele für

Alkoxysilane, die durch die obige Formel (1) dargestellt sind und

die zwei Funktionalitäten

haben, können

Alkoxysilane verwendet werden, an deren Kieselsäure-Atom zwei Gruppen gebunden sind, die

unter Alkylgruppen und einer Phenylgruppe ausgewählt sind. Spezifische Beispiele

für diese

Alkoxysilane umfassen Dimethyldimethoxysilan, Dimethyldiethoxysilan,

Diphenyldimethoxysilan, Diphenyldiethoxysilan, Diethyldimethoxysilan,

Diethyldiethoxysilan, Methylethyldimethoxysilan, Methylethyldiethoxysilan,

Methylphenyldimethoxysilan, Methylphenyldiethoxysilan, Ethylphenyldimethoxysilan

und Ethylphenyldiethoxysilan.

-

Unter

diesen Alkoxysilanen werden Tetramethoxysilan, Tetraethoxysilan,

Trimethoxysilan, Triethoxysilan, Methyltrimethoxysilan, Methyltriethoxysilan,

Dimethyldimethoxysilan und Dimethyldiethoxysilan besonders bevorzugt.

-

Als

Beispiele für

Alkoxysilane, die durch die obige Formel (1) dargestellt sind, und

die eine Funktionalität

aufweisen, können

Alkoxysilane erwähnt

werden, an deren Siliciumatom drei Gruppen gebunden sind, die unter

Wasserstoffatomen, Alkylgruppen, einer Vinylgruppe und einer Phenylgruppe

ausgewählt

sind. Zu spezifischen Beispielen für diese Alkoxysilane gehören Trimethylmethoxysilan,

Trimethylethoxysilan, Triphenylmethoxysilan, Triphenylethoxysilan,

Methyldiethoxysilan, Dimethylvinylmethoxysilan, Dimethylvinylethoxysilan,

Phenyldimethylmethoxysilan, Phenyldimethylethoxysilan, Diphenylmethylmethoxysilan

und Diphenylmethylethoxysilan.

-

Im

allgemeinen werden die vorstehend erwähnten Alkoxysilane mit einer

Funktionalität

zum Modifizieren des dünnen

Films des Verbundmaterials von Kieselsäure organischen Polymeren oder

eines porösen

dünnen

Kieselsäure-Films

verwendet. Die Menge des Alkoxysilans mit einer Funktionalität ist 80

Mol-% oder weniger, bezogen auf die gesamte molare Menge der in

dem Kieselsäure-Vorläufer (A)

enthaltenen Alkoxysilane. Wenn die Menge des Alkoxysilans mit einer

Funktionalität

mehr als 80 Mol-% ist, besteht die Möglichkeit, daß das Gelatinieren

des Kieselsäure-Vorläufers (A)

nicht eintritt.

-

Um

die Vernetzungsdichte des Kieselsäure-Vorläufers (A) zu verbessern, ist

es weiterhin möglich, dem

Kieselsäure-Vorläufer (A)

eine organische Verbindung einzuverleiben, die mehrere an Kohlenstoffatome gebundene

Trialkoxysilylgruppen aufweist.

-

Nachstehend

wird eine Erläuterung

für das

durch die obige Formel (2) dargestellte Alkoxysilan gegeben. Wenn

die Summe (d. h. 6-m-q) der Anzahl von R4O

und der Anzahl von OR5 in der Formel (2)

k beträgt, wird

das durch die Formel (2) dargestellte Alkoxysilan als Alkoxysilan

mit der Funktionalität

k bezeichnet. So ist beispielsweise das durch die Formel (2) dargestellte

Alkoxysilan, in dem m = q = 2, d. h. das durch die Formel R3

2(R4O)Si-(R7)p-Si(OR5)R6

2 dargestellte

Alkoxysilan ein solches mit zwei Funktionalitäten. Jedes der durch Formel

(2) dargestellten Alkoxysilane, in der m = 2 und q = 1, d. h. ein

Alkoxysilan, das durch die Formel R3

2(R4O)Si-(R7)p-Si(OR5)2R6

2 dargestellt

ist und jedes durch die Formel (2) dargestellte Alkoxysilan, worin

m = 1 und q = 2, d. h. ein Alkoxysilan, das durch die Formel R3(R4O)2Si-(R7)p-Si(OR5)R6

2 dargestellt ist,

ist ein Alkoxysilan mit drei Funktionalitäten. Das durch die Formel (2)

dargestellte Alkoxysilan, worin m = 2 und q = 1, d. h. das durch

die Formel R3(R4O)2Si-(R7)p-Si(OR5)2R6 dargestellte

Alkoxysilan ist ein Alkoxysilan mit vier Funktionalitäten. Jedes

der durch die Formel (2), worin m = 0 und q = 1 dargestellte Alkoxysilan,

d. h. ein Alkoxysilan, das durch die Formel (R4O)3Si-(R7)p-Si(OR5)2R6 dargestellt ist,

und jedes durch die Formel (2) dargestellte Alkoxysilan, worin m

= 1 und q = 0, d. h. ein Alkoxysilan, das durch die Formel R3(R4O)2Si-(R7)p-Si(OR5)3 dargestellt ist,

ist ein Alkoxysilan mit fünf

Funktionalitäten.

Ein durch die Formel (2) dargestelltes Alkoxysilan, worin m = q

= 0, d. h. ein Alkoxysilan, das durch die Formel (R4O)3Si-(R7)p-Si(OR5)3 dargestellt ist,

ist ein Alkoxysilan, das fünf

Funktionalitäten

hat.

-

Zu

spezifischen Beispielen für

das durch die obige Formel (2) dargestellte Alkoxysilan, in dem

p = 1 und R7 eine Phenylengruppe oder eine

durch die Formel -(CH2)r- dargestellte Gruppe

ist und das zwei, vier oder sechs Funktionalitäten hat, gehören

Bis(trimethoxysilyl)methan,

Bis(triethoxysilyl)methan,

Bis(triphenoxysilyl)methan,

Bis(dimethoxymethylsilyl)methan,

Bis(diethoxymethylsilyl)methan,

Bis(dimethoxyphenylsilyl)methan,

Bis(diethoxyphenylsilyl)methan,

Bis(methoxydimethylsilyl)methan,

Bis(ethoxydimethylsilyl)methan,

Bis(methoxydiphenylsilyl)methan,

Bis(ethoxydiphenylsilyl)methan,

Bis(trimethoxysilyl)ethan,

Bis(triethoxysilyl)ethan,

Bis(triphenoxysilyl)ethan,

Bis(dimethoxymethylsilyl)ethan,

Bis(diethoxymethylsilyl)ethan,

Bis(dimethoxyphenylsilyl)ethan,

Bis(diethoxyphenylsilyl)ethan,

Bis(methoxydimethylsilyl)ethan,

Bis(ethoxydimethylsilyl)ethan,

Bis(methoxydiphenylsilyl)ethan,

Bis(ethoxydiphenylsilyl)ethan,

1,3-Bis(trimethoxysilyl)propan,

1,3-Bis(triethoxysilyl)propan,

1,3-Bis(triphenoxysilyl)propan,

1,3-Bis(dimethoxymethylsilyl)propan,

1,3-Bis(diethoxymethylsilyl)propan,

1,3-Bis(dimethoxyphenylsilyl)propan,

1,3-Bis(diethoxyphenylsilyl)propan,

1,3-Bis(methoxydimethylsilyl)propan,

1,3-Bis(ethoxydimethylsilyl)propan,

1,3-Bis(methoxydiphenylsilyl)propan,

1,3-Bis(ethoxydiphenylsilyl)propan,

1,4-Bis(trimethoxysilyl)benzol

und

1,4-Bis(triethoxysilyl)benzol.

-

Zu

spezifischen Beispielen für

durch die obige Formel (2) dargestellte Alkoxysilane, worin p =

1 und R7 ein Sauerstoffatom ist, gehören Hexamethoxydisiloxan,

Hexaethoxydisiloxan, Hexaphenoxydisiloxan, 1,1,1,3,3-Pentamethoxy-3-methyldisiloxan,

1,1,1,3,3-Pentaethoxy-3-methyldisiloxan, 1,1,1,3,3-Pentamethoxy-3-phenyldisiloxan,

1,1,1,3,3-Pentaethoxy-3-phenyldisiloxan,

1,1,3,3-Tetramethoxy-1,3-dimethyldisiloxan, 1,1,3,3-Tetraethoxy-1,3-dimethyldisiloxan,

1,1,3,3-Tetramethoxy-1,3-diphenyldisiloxan, 1,1,3,3-Tetraethoxy-1,3-diphenyldisiloxan,

1,1,3-Trimethoxy-1,3,3-trimethyldisiloxan,

1,1,3-Triethoxy-1,3,3-trimethyldisiloxan, 1,1,3-Trimethoxy-1,3,3-triphenyldisiloxan,

1,1,3-Triethoxy-1,3,3-triphenyldisiloxan,

1,3-Dimethoxy-1,1,3,3-tetramethyldisiloxan, 1,3-Diethoxy-1,1,3,3-tetramethyldisiloxan,

1,3-Dimethoxy-1,1,3,3-tetraphenyldisiloxan

und 1,3-Diethoxy-1,1,3,3-tetraphenyldisiloxan.

-

Zu

spezifischen Beispielen für

Alkoxysilane, die durch die obige Formel (2) dargestellt sind, worin

p = 0 und die zwei, vier oder sechs Funktionalitäten haben, gehören Hexamethoxydisilan,

Hexaethoxydisilan, Hexaphenoxydisilan, 1,1,1,2,2-Pentamethoxy-2-methyldisilan,

1,1,1,2,2-Pentaethoxy-2-methyldisilan, 1,1,1,2,2-Pentamethoxy-2-phenyldisilan, 1,1,1,2,2-Pentaethoxy-2-phenyldisilan,

1,1,2,2-Tetramethoxy-1,2-dimethyldisilan, 1,1,2,2-Tetraethoxy-1,2-dimethyldisilan,

1,1,2,2-Tetramethoxy-1,2-diphenyldisilan,

1,1,2,2-Tetraethoxy-1,2-diphenyldisilan, 1,1,2-Trimethoxy-1,2,2-trimethyldisilan,

1,1,2-Triethoxy-1,2,2-trimethyldisilan, 1,1,2-Trimethoxy-1,2,2-triphenyldisilan,

1,1,2-Triethoxy-1,2,2-triphenyldisilan, 1,2-Dimethoxy-1,1,2,2-tetramethyldisilan,

1,2-Diethoxy-1,1,2,2-tetramethyldisilan, 1,2-Dimethoxy-1,1,2,2-tetraphenyldisilan

und 1,2-Diethoxy-1,1,2,2-tetraphenyldisilan.

-

Der

Kieselsäure-Vorläufer (A-1)

kann ein Dehydratations-Kondensations-Produkt

eines Hydrolyseprodukts eines Alkoxysilans enthalten, wobei das

Hydrolyseprodukt eine Form des Kieselsäure-Vorläufers (A-1) darstellt. Der

Kieselsäure-Vorläufer (A-2)

kann außerdem

ein Dehydratations-Kondensations-Produkt eines Hydrolyseprodukts

eines Alkoxysilans enthalten, wobei das Hydrolyseprodukt eine Form

des Kieselsäure-Vorläufers (A-2)

darstellt. In dem Kieselsäure-Vorläufer (A)

gibt es bezüglich

der jeweiligen Verhältnisse

des Alkoxysilans, eines Hydrolyseprodukts des Alkoxysilans und eines

Dehydratations-Kondensations-Produkts des Hydrolyseprodukts keine

spezielle Beschränkung,

solange die Dehydratation-Kondensations-Reaktion nicht in einem zu großen Ausmaß fortgeschritten

ist, so daß die

Menge des Dehydratation-Kondensations-Produkts, die durch Gelatinieren

des Kieselsäure-Vorläufers (A)

erhalten wird, 80 Gew.-% oder mehr, bezogen auf das Gewicht des

ursprünglichen

Kieselsäure-Vorläufers (A),

beträgt.

Erfindungsgemäß bedeutet

die Bezeichnung ”Hydrolyseprodukt

eines Alkoxysilans” entweder

das Produkt der vollständigen

Hydrolyse des Alkoxysilans oder einer teilweisen Hydrolyse des Alkoxysilans.

-

Erfindungsgemäß bedeutet

die Bezeichnung ”Kieselsäure” eine solche,

die hauptsächlich

aus einer Verbindung, die durch die nachstehende Formel (3) dargestellt

ist, besteht: RxHySiOz

(3) worin R

eine geradekettige, verzweigte oder cyclische Alkylgruppe mit 1

bis 8 Kohlenstoffatomen oder eine Arylgruppe bedeutet und x, y und

z die folgenden Zusammenhänge

erfüllen:

0 ≤ x < 2, 0 ≤ y < 2, 0 ≤ (x + y) < 2, und 1 < z ≤ 2.

-

Bezüglich des

mindestens einen organischen Polymeren (B) wird nachstehend eine

Erläuterung

gegeben. Für

das organische Polymere (B) besteht keine spezielle Beschränkung, es

wird jedoch bevorzugt, daß das

organische Polymere (B) aus der Gruppe der folgenden Komponenten

ausgewählt

wird:

- (B-1) einem organischen Polymeren, das

mindestens eine polymerisierbare funktionelle Gruppe im Molekül enthält, und

- (B-2) einem organischen Polymeren, das mindestens eine Endgruppe

aufweist, die inert gegenüber

dem Kieselsäure-Vorläufer (A)

ist.

-

Nachstehend

wird das organische Polymere (B-1) erläutert.

-

Spezifische

Beispiele des organischen Polymeren (B-1) umfassen solche Polymere,

die hauptsächlich ein

Mitglied aus der Gruppe der Polyether, Polyester, Polycarbonate,

Polyanhydride, Polyamide, Polyurethane, Polyharnstoffe, Polyacrylsäure, Polyacrylat,

Polymethacrylsäure,

Polymethacrylat, Polyacrylamid, Polymethacrylamid, Polyacrylnitril,

Polymethacrylnitril, Polyolefine, Polydiene, Polyvinylether, Polyvinylketone,

Polyvinylamide, Polyvinylamine, Polyvinylester, Polyvinylalkohol,

Polyvinylhalogenide, Polyvinylidenhalogenide, Polystyrol, Polysiloxan,

Polysulfid, Polysulfon, Polyimin, Polyimid, Cellulose, und deren

Derivate umfassen.

-

Außerdem kann

das organische Polymere (B-1) entweder ein Copolymeres aus verschiedenen

Monomeren, die zur Bildung der vorstehend erwähnten Polymeren verwendet werden,

oder ein Copolymeres mindestens eines der zur Bildung der vorstehend

erwähnten

Polymeren verwendeten Monomeren mit einem anderen Monomeren sein.

-

Diese

organischen Polymeren können

einzeln oder in Kombination eingesetzt werden.

-

Unter

diesen organischen Polymeren werden solche bevorzugt, die hauptsächlich ein

Mitglied aus der Gruppe enthalten, die aus Polyethern, Polyestern,

Polycarbonaten, Polyanhydriden, Polyamiden, Polyurethanen, Polyharnstoff,

Polyacrylsäure,

Polyacrylaten, Polymethacrylsäure,

Polymethacrylaten, Polyacrylamiden, Polymethacrylamiden, Polyvinylamiden,

Polyvinylaminen, Polyvinylestern, Polyvinylalkohol, Polyiminen und Polyimiden

besteht.

-

Im

Hinblick auf die wirksame Herstellung von porösen dünnen Kieselsäure-Filmen

unter Verwendung der erfindungsgemäßen Überzugs-Zusammensetzung wird

besonders bevorzugt, Polymere zu verwenden, die hauptsächlich ein

Mitglied aus der Gruppe der aliphatischen Polyether, aliphatischen

Polyester, aliphatischen Polycarbonate und aliphatischen Polyanhydride

enthalten, welche niedere Wärmezersetzungstemperaturen

besitzen.

-

Zu

Beispielen für

polymerisierbare funktionelle Gruppen gehören die Vinylgruppe, Vinylidengruppe,

Vinylengruppe, Glycidylgruppe, Allylgruppe, Acryloylgruppe, Methacryloylgruppe,

Acrylamidgruppe, Methacrylamidgruppe, Carboxylgruppe, Hydroxylgruppe,

Isocyanatgruppe, Aminogruppe, Iminogruppe und Halogenatome enthaltende

Gruppen.

-

Diese

polymerisierbaren funktionellen Gruppen können in der Hauptkette oder

einer Seitenkette des Polymeren oder an einem Ende des Polymeren

angeordnet sein. Außerdem

können

die polymerisierbaren funktionellen Gruppen entweder direkt mit

einer Polymerkette des Polymeren verknüpft sein oder indirekt über einen

Spacer an die Polymerkette gebunden sein, wie über eine Alkylengruppe oder

eine Ethergruppe. In dem Polymeren kann ein einzelnes Molekül eine einzige

Art einer funktionellen Gruppe oder zwei oder mehr verschiedene

Arten von funktionellen Gruppen enthalten.

-

Unter

den vorstehend erwähnten

funktionellen Gruppen, werden die Vinylgruppe, Vinylidengruppe,

Vinylengruppe, Glycidylgruppe, Allylgruppe, Acryloylgruppe, Methacryloylgruppe,

Acrylamidgruppe und Methacrylamidgruppe bevorzugt.

-

Im

Hinblick auf die bevorzugten organischen Polymeren (B-1) werden

nachstehend spezifische Beispiele für deren Grundgerüste auf

gezählt.

(Dabei bedeutet in der nachstehenden Aufzählung die Bezeichnung ”Alkylen” eine der

Gruppen ”Methylen”, ”Ethylen”, ”Propylen”, ”Trimethylen”, ”Tetramethylen”, ”Pentamethylen”, ”Hexamethylen”, ”Isopropyliden”, ”1,2-Dimethylethylen” und ”2,2-Dimethyltrimethylen”; die Bezeichnung ”Alkyl” bedeutet

eine Alkylgruppe mit 1 bis 8 Kohlenstoffatomen, die Bezeichnung ”Aryl” bedeutet

beispielsweise eine Phenylgruppe, eine Tolylgruppe, eine Anisylgruppe

oder dergleichen, die Bezeichnung ”(Meth)acrylat” bedeutet

sowohl ein Acrylat, als auch ein Methacrylat, und die Bezeichnung ”Dicarbonsäure” bedeutet

eine organische Säure,

wie Oxalsäure,

Malonsäure,

Bernsteinsäure,

Glutarsäure,

Adipinsäure,

Pimelinsäure,

Korksäure, Azelainsäure oder

Sebacinsäure):

- (a) aliphatische Polyether, die an ihren Kettenenden

eine polymerisierbare funktionelle Gruppe aufweisen, (wie eine Acryloylgruppe),

Methacryloylgruppe, Vinylgruppe oder Glycidylgruppe), wie Polyalkylenglycol(meth)acrylat,

Polyalkylenglycol-di(meth)acrylat, Polyalkylenglycolalkylether-(meth)acrylat,

Polyalkylenglycolvinylether, Polyalkylenglycoldivinylether, Polyalkylenglycolalkylether-vinylether,

Polyalkylenglycolglycidylether, Polyalkylenglycoldiglycidylether

und Polyalkylenglycol-alkylether-glycidylether;

- (b) Polycaprolactone, die eine polymerisierbare funktionelle

Gruppe an einem oder beiden Kettenenden aufweisen (wie eine Acryloylgruppe,

Methacryloylgruppe, Vinylgruppe oder Glycidylgruppe), wie Polycaprolacton(meth)acrylat,

Polycaprolacton-vinylether, Polycaprolacton-glycidylether, Polycaprolacton-vinylester,

Polycaprolacton-glycidylester,

Polycaprolacton-vinylester(meth)acrylat, Polycaprolacton-glycidylester(meth)acrylat,

Polycaprolacton-vinylester-vinylether,

Polycaprolacton-glycidylester-vinylether, Polycaprolacton-vinylester-glycidylether

und Polycaprolacton-glycidylester-glycidylether,

- (c) (Meth)acrylsäureester,

Di(meth)acrylsäureester,

Tri(meth)acrylsäureester,

Vinylether, Divinylether, Trivinylether, Glycidylether, Diglycidylether

und Triglycidylether eines Polycaprolactontriols,

- (d) aliphatische Polyester, die durch Copolymerisation einer

Dicarbonsäure

mit einem Polyalkylenglycol erhalten werden und die eine polymerisierbare

funktionelle Gruppe an einem oder beiden Kettenenden haben (wie

eine Acryloylgruppe, Methacryloylgruppe, Vinylgruppe oder Glycidylgruppe),

- (e) aliphatische Polyalkylencarbonate, die an einem oder beiden

Kettenenden eine polymerisierbare funktionelle Gruppe (wie eine

Acryloylgruppe, Methacryloylgruppe, Vinylgruppe oder eine Glycidylgruppe)

haben,

- (f) aliphatische Polyanhydride, die durch Polymerisation eines

Dicarbonsäureanhydrids

erhalten werden und die an ihren jeweiligen Kettenenden eine polymerisierbare

funktionelle Gruppe haben (wie eine Acryloylgruppe, Methacryloylgruppe,

Vinylgruppe oder Glycidylgruppe),

- (g) Polyacrylate und Polymethacrylate, die in ihren jeweiligen

Seitenketten eine funktionelle Gruppe (wie eine Vinylgruppe, Glycidylgruppe

oder eine Allylgruppe) aufweisen, wie Polyglycidyl(meth)acrylat,

Polyallyl(meth)acrylat und Polyvinyl(meth)acrylat, und

- (h) Polyvinylcinnamate, Polyvinylazidobenzale, Epoxyharze und

dergleichen.

-

Im

Hinblick auf eine wirksame Herstellung von porösen dünnen Kieselsäure-Filmen

unter Verwendung der erfindungsgemäßen Überzugs-Zusammensetzung werden

unter den vorstehend erwähnten

Polymeren aliphatische Polyether, aliphatische Polyester, aliphatische

Polycarbonate und aliphatische Polyanhydride (die vorstehend unter

Punkt (a) bis (f) beschrieben sind) speziell bevorzugt, welche niedere

Wärmezersetzungstemperaturen

haben.

-

Eine

Erläuterung

des organischen Polymeren (B-2) wird nachstehend gegeben.

-

Das

organische Polymere (B-2) hat mindestens eine Endgruppe, die inert

gegenüber

dem Kieselsäure-Vorläufer (A)

ist. Wenn daher das organische Polymere (B-2) als das organische

Polymere (B) verwendet wird, ist es möglich, die Temperatur, bei

der das organische Polymere aus dem dünnen Film des Verbundmaterials

Kieselsäure/organisches

Polymeres entfernt wird, zu erniedrigen. Bevorzugte Beispiele für solche

inerte Endgruppen umfassen Alkylethergruppen, Alkylestergruppen,

Alkylamidgruppen und Alkylcarbonatgruppen, die jeweils eine geradekettige,

verzweigte oder cyclische Gruppe mit 1 bis 8 Kohlenstoffatomen darstellen.

-

Im

Hinblick auf die Struktur der Hauptkette des organischen Polymeren

(B-2) existiert keine spezielle Beschränkung. Spezifische Beispiele

für organische

Polymere (B-2) umfassen Polymere, die hauptsächlich ein Mitglied aus der

Gruppe der Polyether, Polyester, Polycarbonate, Polyanhydride, Polyamide,

Polyurethane, Polyharnstoffe, Polyacrylsäure, Polyacrylate, Polymethacrylsäure, Polymethacrylate,

Polyacrylamide, Polymethacrylamide, Polyacrylnitril, Polymethacrylnitril,

Polyolefine, Polydiene, Polyvinylether, Polyvinylketone, Polyvinylamide,

Polyvinylamine, Polyvinylester, Polyvinylalkohol, Polyvinylhalogenide, Polyvinylidenhalogenide, Polystyrol,

Polysiloxane, Polysulfide, Polysulfone, Polyimine, Polyimide, Cellulose

und Derivate davon darstellen.

-

Außerdem kann

das organische Polymere (B-2) entweder ein Copolymeres aus verschiedenen

Monomeren, die zur Bildung der vorstehend erwähnten Polymeren verwendet werden,

oder ein Copolymeres aus mindestens einem der Monomeren, die zur

Bildung der vorstehend erwähnten

Polymeren verwendet werden, mit einem anderen Monomeren sein.

-

Diese

organischen Polymeren können

einzeln oder in Kombination angewendet werden.

-

Im

Hinblick auf die wirksame Herstellung von dünnen Filmen aus poröser Kieselsäure unter

Verwendung der erfindungsgemäßen Überzugs-Zusammensetzung

werden unter den vorstehend erwähnten

organischen Polymeren speziell bevorzugt Polymere, die hauptsächlich ein

Mitglied aus der Gruppe der aliphatischen Polyether, aliphatischen

Polyester, aliphatischen Polycarbonate und aliphatischen Polyanhydride

enthalten, die niedere Wärmezersetzungstemperaturen

aufweisen.

-

Die

Hauptkette des organischen Polymeren (B) kann eine Polymerkette

enthalten, welche andere wiederkehrende Einheiten als die vorstehend

erwähnten

enthält,

solange die erfindungsgemäßen Wirkungen

nicht beeinträchtigt

werden.

-

Da

die vorstehend erwähnten

Endgruppen ausgezeichnete Verträglichkeit

mit dem Kieselsäure-Vorläufer (A)

haben, wird bevorzugt, daß das

organische Polymere (B-2) mehrere solche Endgruppen aufweist. In

diesem Fall wird die Verträglichkeit

des organischen Polymeren (B-2) mit dem Kieselsäure-Vorläufer (A) verbessert, so daß der dünne Film

aus Kieselsäure/organischem

Polymerem verbesserte Homogenität

hat. Infolgedessen wird die Oberflächenglätte des Verbundmaterials von

Kieselsäure/organischem

Polymerem erhöht.

-

Im

Hinblick darauf wird bevorzugt, daß das organische Polymere (B-2)

eine verzweigte Struktur hat, die es ermöglicht, daß das organische Polymere (B-2)

eine größere Anzahl

an Endgruppen enthält.

-

In

diesem Fall wird bevorzugt, daß der

verzweigte Teil des organischen Polymeren (B-2) eine Struktur aufweist,

in der eine Polymerkette des organischen Polymeren (B-2) mit mindestens

drei Hydroxylgruppen eines Saccharids verknüpft ist, wie von Glycerin,

Erythrit, Erythrose, Pentaerythrit, eines Pentitols, einer Pentose,

eines Hexitols, einer Hexose, einer Heptose oder dergleichen, und/oder

mit mindestens drei Gruppen verknüpft ist, die unter Hydroxylgruppen

und Carboxylgruppen ausgewählt

sind, deren jede in einer Hydroxysäure enthalten ist.

-

Zu

spezifischen Beispielen für

Saccharide gehören

Glycerin, Erythrit, Sorbit, Mannit, Xylit, Threit, Maltit, Arabit,

Lactit, Adonit, Cellobiose, Glucose, Fructose, Saccharose, Lactose,

Mannose, Galactose, Erythrose, Xylulose, Allulose, Ribose, Sorbose,

Xylose, Arabinose, Isomaltose, Dextrose und Glucoheptose.

-

Spezifische

Beispiele für

Hydroxysäure

schließen

Zitronensäure, Äpfelsäure, Weinsäure, Gluconsäure, Glucuronsäure, Glucoheptonsäure, Glucooctansäure, Threoninsäure, Zuckersäure, Galactonsäure, Tetrahydroxyadipinsäure, Galacturonsäure, Glycerinsäure und

Hydroxybernsteinsäure

ein.

-

Zu

Beispielen für

aliphatische Polyether gehören

solche, deren Hauptkette Einheiten eines Polyalkylenglycols, wie

Polyethylenglycol, Polypropylenglycol, Polyisobutylenglycol, Polytrimethylenglycol,

Polytetramethylenglycol, Polypentamethylenglycol, Polyhexamethylenglycol,

eines Polydioxolans, eines Polydioxepans oder eines Polyethylen/Polypropylenglycol-Blockcopolymeren

enthält.

Diese aliphatischen Polyether können mindestens

eine Endgruppe enthalten, die mit einer Alkylethergruppe, einer

Alkylestergruppe, einer Alkylamidgruppe, einer Alkylcarbonatgruppe,

einer Urethangruppe oder einer Trialkylsilylgruppe modifiziert ist,

wobei jede Alkylethergruppe, Alkylestergruppe, Alkylamidgruppe und

Alkylcarbonatgruppe entweder direkt an die Wiederholungseinheit,

die sich am Ende des Polymeren befindet, gebunden ist oder indirekt über eine

organische Gruppe mit der Wiederholungseinheit verknüpft ist,

die sich am Ende des Polymeren befindet.

-

Beispiele

für aliphatische

Polyether, die eine mit einer Ethergruppe modifizierte Endgruppe

aufweisen, umfassen einen aliphatischen Polyether mit einer Hauptkette,

die das vorstehend erwähnte

Polyalkylenglycol enthält,

wobei mindestens ein Ende des Polyalkylenglycols mit einem Ether,

wie Methylether, Ethylether, Propylether oder Glycidylether modifiziert

ist. Zu bevorzugten spezifischen Beispielen für solche aliphatischen Polyether

gehören

Polyethylenglycol-monomethylether, Polyethylenglycol-dimethylether,

Polypropylenglycoldimethylether, Polyisobutylenglycol-dimethylether,

Polyethylenglycol-diethylether, Polyethylenglycol-monoethylether, Polyethylenglycol-dibutylether,

Polyethylenglycol-monobutylether, Polyethylenglycol-diglycidylether,

Polyethylenpolypropylenglycol-dimethylether, Glycerin-polyethylenglycol-trimethylether,

Pentaerythritpolyethylenglycol-tetramethylether, Pentit-polyethylenglycol-pentamethylether

und Sorbit-polyethylenglycol-hexamethylether.

-

Beispiele

für aliphatische

Polyether, die eine mit einer Estergruppe modifizierte Endgruppe

aufweisen, umfassen aliphatische Polyether mit einer Hauptkette,

die das vorstehend erwähnte

Polyalkylenglycol enthält, wobei

mindestens ein Ende des Polyalkylenglycols mit einer Estergruppe

modifiziert ist, wie einem Essigsäureester, Propionsäureester,

Acrylsäureester,

Methacrylsäureester,

oder einem Benzoesäureester.

Es wird außerdem

bevorzugt, daß das

Ende des Polyalkylenglycols mit einem Carboxymethylether modifiziert

ist und daß eine

Carboxylgruppe am Kettenende, die mit einem Carboxymethylether modifiziert

wurde, mit einem Alkylether modifiziert wird. Zu spezifischen bevorzugten

Beispielen für

solche aliphatische Polyether gehören Polyethylenglycol-monoacetat,

Polyethylenglycol-diacetat, Polypropylenglycol-monoacetat, Polypropylenglycol-diacetat, Polyethylenglycol-dibenzoat,

Polyethylenglycol-diacrylat, Polyethylenglycol-monomethacrylat,

Polyethylenglycol-dimethacrylat,

Polyethylenglycol-biscarboxymethylether-dimethylester, Polypropylenglycol-biscarboxymethylether-dimethylester, Glycerin-polyethyleneglycol-triacetat,

Pentaerythrit-polyethylenglycol-tetraacetat, Pentitolpolyethylenglycol-pentaacetat

und Sorbit-polyethylenglycol-hexaacetate.

-

Beispiele

für aliphatische

Polyether, die eine endständige

Amidgruppe aufweisen, umfassen solche, die mit einer Methode erhalten

werden, welche die Modifizierung mindestens eines Kettenendes des

vorstehend erwähnten

Polyalkylenglycols mit einem Carboxymethylether und anschließende Amidierung

umfaßt, und

solche, die mit Hilfe eines Verfahrens erhalten werden, welches

die Modifizierung mindestens eines Kettenendes des vorstehend erwähnten Polyalkylenglycols

mit einem Carboxymethylether und die Aminierung der resultierenden

endständigen

Hydroxylgruppe und darauffolgende Amidierung umfaßt.

-

Zu

spezifischen bevorzugten Beispielen für solche aliphatische Polyether

gehören

Polyethylenglycol-bis(carboxymethylether-dimethylamid),

Polypropylenglycol-bis(carboxymethylether-dimethylamid),

Polyethylenglycol-bis(carboxymethylether-diethylamid),

Glycerin-polyethylenglycol-tri(carboxymethylether-dimethylamid),

Pentaerythrit-polyethylenglycol-tetra(carboxymethylether-dimethylamid),

Pentitol-polyethyleneglycol-penta(carboxymethylether-dimethylamid) und

Sorbit-polyethylenglycol-hexa(carboxymethylether-dimethylamid).

-

Beispiele

für aliphatische

Polyether, die eine endständige

Alkylcarbonatgruppe aufweisen, umfassen solche, die durch Verknüpfen einer

Formylestergruppe mit mindestens einem Ende des vorstehend erwähnten Polyalkylenglycols

erhalten werden. Zu spezifischen Beispielen für solche aliphatische Polyether

gehören

Bismethoxycarbonyloxy-polyethylenglycol,

Bisethoxycarbonyloxy-polyethylenglycol, Bisethoxycarbonyloxy-polypropylenglycol

und Bis(tert-butyoxycarbonyloxy)polyethylenglycol.

-

Ferner

können

aliphatische Polyether verwendet werden, die eine mit einer Urethangruppe

oder einer Triallylsilylgruppe modifizierte Endgruppe aufweisen.

Bezüglich

der Modifizierung mit einer Trialkylsilylgruppe wird die Modifizierung

mit einer Trimethylsilylgruppe speziell bevorzugt. Eine solche Modifizierung

kann unter Verwendung von Trimethylchlorsilan, Trimethylchlorsilylacetamid,

Hexamethyldisilazan oder dergleichen durchgeführt werden.

-

Zu

Beispielen für

aliphatische Polyester gehören

Polykondensationsprodukte einer Hydroxycarbonsäure, wie Polyglycolid, Reaktionsprodukte

der Ringöffnungspolymerisation

eines Lactons, wie Polycaprolacton und Polypivalolacton, Polykondensationsprodukte

einer Carbonsäure

mit einem Alkylenglycol, wie Polyethylenoxalat, Polyethylensuccinat,

Polyethylenadipat, Polyethylensebacat, Polypropylenadipat und Polyoxydiethylenadipat,

und Reaktionsprodukte der Ringöffnungs-Polymerisation

eines Epoxids mit einem Säureanhydrid,

wobei jedes der vorstehend erwähnten

Polymeren mindestens ein Kettenende aufweist, das mit einer Alkylethergruppe,

einer Alkylestergruppe, einer Alkylamidgruppe, einer Alkylcarbonatgruppe,

einer Urethangruppe oder einer Trialkylsilylgruppe modifiziert ist.

-

Beispiele

für aliphatische

Polycarbonate schließen

solche ein, deren Hauptkette Einheiten eines Polycarbonats, wie

Polyethylencarbonat, Polypropylencarbonat, Polypentamethylencarbonat

oder Polyhexamethylencarbonat, enthält, wobei jedes der vorstehend

erwähnten

Polymeren mindestens ein Kettenende aufweist, das mit einer Alkylethergruppe,

einer Alkylestergruppe, einer Alkylamidgruppe, einer Alkylcarbonatgruppe,

einer Urethangruppe oder einer Trialkylsilylgruppe modifiziert ist.

-

Beispiele

für aliphatische

Polyanhydride umschließen

solche, deren Hauptkette ein Polykondensationsprodukt einer Dicarbonsäure, wie

Polymalonyloxid, Polyadipoyloxid, Polypimeloyloxid, Polysuberoyloxid, Polyazelaoyloxid

oder Polysebacoyloxid, enthält,

wobei in jedem dieser Polymeren mindestens ein Kettenende mit einer

Alkylethergruppe, einer Alkylestergruppe, einer Alkylamidgruppe,

einer Alkylcarbonatgruppe, einer Urethangruppe oder einer Trialkylsilylgruppe

modifiziert ist.

-

Erfindungsgemäß bedeutet

die Bezeichnung ”Alkylenglycol” einen

zweiwertigen Alkohol, der durch Substitution eines Alkans mit zwei

oder mehr Kohlenstoffatomen mit zwei Hydroxylgruppen erhalten wird,

so daß zwei

Wasserstoffatome, die in dem Alkan an verschiedene Kohlenstoffatome

gebunden sind, durch die Hydroxylgruppen ersetzt sind. Die Bezeichnung ”Dicarbonsäure” bedeutet

eine organische Säure

mit zwei Carboxylgruppen, wie Oxalsäure, Malonsäure, Bernsteinsäure, Glutarsäure, Adipinsäure, Pimelinsäure, Korksäure, Azelainsäure oder

Sebacinsäure.

-

Als

besonders bevorzugtes Beispiel für

die organischen Polymeren (B) kann ein organisches Polymeres mit

einer niederen Wärmezersetzungstemperatur,

welches relativ gute Verträglichkeit

mit dem mindestens einen Kieselsäure-Vorläufer (A)

und mit Siliciumdioxid bzw. Kieselsäure hat, erwähnt werden.

Die Verwendung eines solchen organischen Polymeren ist insofern

vorteilhaft, als die Phasentrennung zwischen dem Kieselsäure-Vorläufer (A)

und dem organischen Polymeren (B) in geeigneter Weise kontrolliert

wird, so daß der

poröse

dünne Kieselsäure-Film,

der durch Entfernen des organischen Polymeren (B) aus dem dünnen Film

des Verbundmaterials von Kieselsäure/organischem

Polymerem erhalten wird, einen gleichförmigen Porendurchmesser aufweist,

wodurch die Oberflächenglätte und

die mechanische Festigkeit des porösen dünnen Kieselsäure-Films

erhöht

werden.

-

Als

Beispiel für

ein solches organisches Polymeres kann ein Blockcopolymeres erwähnt werden,

das zwei oder mehr Blöcke

enthält,

die jeweils Wiederholungseinheiten aufweisen, welche geradekettige

oder cyclische Oxyalkylengruppen mit 1 bis 8 Kohlenstoffatomen enthalten.

-

Zu

spezifischen Beispielen für

solche Polymere gehören

binäre

Blockcopolymere, wie Polyethylenglycol-Polypropylenglycol und Polyethylenglycol-Polybutylenglycol,

sowie geradekettige, ternäre

Blockcopolymere, wie Polyethylenglycol-Polypropylenglycol-Polyethylenglycol,

Polypropylenglycol-Polyethylenglycol-Polypropylenglycol und Polyethylenglycol-Polybutylenglycol-Polyethylenglycol.

-

Unter

diesen Blockcopolymeren werden solche bevorzugt, die eine Struktur

aufweisen, in der die Polymerkette des Polymeren mit mindestens

drei Hydroxylgruppen eines Saccharids, wie Glycerin, Erythrit, Erythrose,

Pentaerythrit, eines Pentitols, einer Pentose, eines Hexitols, einer

Hexose, einer Heptose oder dergleichen und/oder mit mindestens drei

Gruppen verknüpft

ist, die unter Hydroxylgruppen und Carboxylgruppen ausgewählt sind,

wobei jede dieser Gruppen in einer Hydroxysäure enthalten ist. Zu spezifischen

Beispielen für

solche Polymere gehören

verzweigtes Glycerin-Polyethylenglycol-Polypropylenglycol und Erythrit-Polyethylenglycol-Polypropylenglycol-Polyethylenglycol.

-

Spezifische

Beispiele für

andere als die vorstehend erwähnten

Saccharide umfassen Sorbit, Mannit, Xylit, Threit, Maltit, Arabit,

Lactit, Adonit, Cellobiose, Glucose, Fructose, Saccharose, Lactose,

Mannose, Galactose, Erythrose, Xylulose, Allulose, Ribose, Sorbose,

Xylose, Arabinose, Isomaltose, Dextrose und Glucoheptose.

-

Zu

spezifischen Beispielen für

Hydroxysäuren

gehören

Zitronensäure, Äpfelsäure, Weinsäure, Gluconsäure, Glucuronsäure, Glucoheptonsäure, Glucooctansäure, Threoninsäure, Zuckersäure, Galactonsäure, Galactarsäure, Galacturonsäure, Glycerinsäure und

Hydroxybernsteinsäure.

-

Es

ist weiterhin anzumerken, daß als

organisches Polymeres (B) auch ein Copolymeres eines aliphatischen

höheren

Alkohols mit Alkylenoxid verwendet werden kann, welches durch Additionspolymerisation

eines Alkylenoxids an einen aliphatischen höheren Alkohol erhalten wird.

Spezifische Beispiele für

solche Polymere umfassen Polyoxyethylen-laurylether, Polyoxypropylen-laurylether,

Polyoxyethylen-oleylether, Polyoxypropylen-oleylether, Polyoxyethylen-cetylether,

Polyoxypropylen-cetylether, Polyoxyethylen-stearylether und Polyoxypropylen-stearylether.

-

Selbst

wenn in der erfindungsgemäßen Überzugs-Zusammensetzung ein

flüchtiges

Monomeres mit einem Siedepunkt von 60 bis 450°C anstelle des organischen Polymeren

(B) verwendet wird, kann eine Zusammensetzung erhalten werden, welche

die ausgezeichneten Eigenschaften der erfindungsgemäßen Zusammensetzung

besitzt. Wenn der Siedepunkt des flüchtigen Monomeren niedriger

als 60°C

ist, treten leicht die Nachteile auf, daß beim Entfernen des flüchtigen

Monomeren durch Verdampfen aus dem dünnen Film des Verbunds von

Kieselsäure/flüchtigem

Monomerem zur Bildung eines porösen

dünnen

Kieselsäure-Films

die Dichte des dünnen

Films stark ansteigt, so daß es

unmöglich

ist, einen porösen

dünnen

Kieselsäure-Film

mit einer zufriedenstellend niederen relativen Dielektrizitätskonstante

zu erhalten. Wenn andererseits der Siedepunkt des Monomeren höher als

450°C ist,

verbliebt ein Teil des flüchtigen

Monomeren in dem porösen

dünnen Kieselsäure-Film,

so daß die

Filmeigenschaften des porösen

dünnen

Kieselsäure-Films

in nachteiliger Weise verschlechtert werden. (Es ist festzuhalten,

daß die

nachstehend erwähnte

Temperatur Ta, die für

ein organisches Polymeres definiert ist, auch für ein flüchtiges Monomeres definiert

werden kann).

-

Flüchtige Monomere

können

einzeln oder in Kombination verwendet werden. Flüchtige Monomere können auch

in Kombination mit organischen Polymeren (B) eingesetzt werden.

-

Zu

Beispielen für

flüchtige

Monomere gehören

organische Verbindungen, wie Kohlenwasserstoffe, Alkohole, Ether,

Ketone, Carbonsäuren,

Ester, Carbonate, Säureanhydride,

Amine, Imine, Imide, Amide, Harnstoffe, Urethane, Stickstoffverbindungen,

Cyanverbindungen, Halogenide, Silane, Siloxane, Phosphine, Phosphinoxide,

Sulfide, Sulfoxide, Sulfone, Sulfonsäuren und Germane. Unter diesen

flüchtigen

Monomeren werden Triacetin, Tributyrin und dergleichen bevorzugt.

-

Für das Zahlenmittel

des Molekulargewichts des organischen Polymeren (B) existiert keine

spezielle Beschränkung.

Jedoch liegt im allgemeinen das Zahlenmittel des Molekulargewichts

des organischen Polymeren (B) im Bereich von 200 bis 1000000, vorzugsweise

von 200 bis 300000, stärker

bevorzugt von 200 bis 50000.

-

Wenn

das Zahlenmittel des Molekulargewichts des organischen Polymeren

(B) kleiner als 200 ist, wird das organische Polymere (B) zu rasch

aus dem dünnen

Film des Verbundmaterials von Kieselsäure/organischem Polymerem entfernt,

so daß wahrscheinlich

ein poröser

dünner

Kieselsäure-Film

mit der gewünschten Porosität nicht

erhalten werden kann. Wenn andererseits das Zahlenmittel des Molekulargewichts

des organischen Polymeren (B) größer als

1000000 ist, wird das organische Polymere (B) zu langsam aus dem

dünnen Film

des Verbundmaterials von Kieselsäure/organischem

Polymerem entfernt, so daß die

Wahrscheinlichkeit besteht, daß das

organische Polymere (B) in dem porösen dünnen Kieselsäure-Film

verbleibt. Wenn das Zahlenmittel des Molekulargewichts des organischen

Polymeren (B) im Bereich von 200 bis 50000 liegt, kann leicht in

kurzer Zeit ein poröser

dünner

Kieselsäure-Film

mit der gewünschten

hohen Porosität

erhalten werden. In diesem Zusammenhang ist festzuhalten, daß die Porengröße des dünnen porösen Kieselsäure-Films sehr

klein und gleichmäßig wird,

ohne daß starke

Abhängigkeit

von dem Zahlenmittel des Molekulargewichts des organischen Polymeren

(B) besteht.

-

In

der erfindungsgemäßen Überzugs-Zusammensetzung

beträgt

die Menge des organischen Polymeren (B) im allgemeinen 0,01 bis

10 Gew.-Teile, vorzugsweise 0,05 bis 5 Gew.-Teile, stärker bevorzugt

0,5 bis 3 Gew.-Teile, bezogen auf 1 Gew.-Teil eines Produkts, das

durch Gelatinieren der Gesamtmenge des Kieselsäure-Vorläufers (A) erhalten wird. (Nachstehend

wird das Gewichtsverhältnis

des organischen Polymeren (B) zu dem durch Gelatinieren der Gesamtmenge

des Kieselsäure-Vorläufers (A)

erhaltenen Produkt häufig

einfach als ”Polymerverhältnis” bezeichnet.

-

Wenn

das Polymerverhältnis

kleiner als 0,01 ist, ist es unwahrscheinlich, daß die erhaltene

Kieselsäure

porös wird.

Wenn andererseits das Polymerverhältnis größer als 10 ist, kann nicht

immer ein poröser

dünnen

Kieselsäure-Film

mit einer zufriedenstellend hohen mechanischen Festigkeit erhalten

werden.

-

Nachstehend

wird eine Erläuterung

im Hinblick auf das Wasser (C) und den mindestens einen Alkohol (D)

gegeben.

-

Es

ist erforderlich, daß in

der erfindungsgemäßen Überzugs-Zusammensetzung

das Gewichtsverhältnis

(WR) des Wassers (C) zu dem mindestens einen Kieselsäure-Vorläufer (A)

die Formel 0,01 < WR < 10 erfüllt. Wenn

das Gewichtsverhältnis

(WR) 0,01 oder weniger beträgt,

wird die Verstreichbarkeit des dünnen Films

aus dem Verbundmaterial von Kieselsäure/organischem Polymerem auf

einem Substrat erniedrigt. Wenn andererseits das Gewichtsverhältnis (WR)

10 oder mehr beträgt,

besteht die Neigung, daß der

Kieselsäure-Vorläufer (A)

sich aus der flüssigen Überzugs-Zusammensetzung

abscheidet, so daß die Überzugs-Zusammensetzung

ungleichförmig

wird.

-

Es

wird bevorzugt, daß das

Gewichtsverhältnis

(WR) die Formel 0,1 < WR < 10 erfüllt. Stärker bevorzugt

wird, daß das

Gewichtsverhältnis

(WR) die Formel 0,1 < WR < 5 erfüllt.

-

Es

ist notwendig, daß in

der erfindungsgemäßen Überzugs-Zusammensetzung das

Gewicht des Wassers (C) größer als

das des mindestens einen Alkohols (D) ist. Andernfalls wird die

Oberflächenglätte des

dünnen

porösen

Kieselsäure-Films

außerordentlich

schlecht. Insbesondere dann, wenn das Gewicht des Wasser (C) gleich

dem oder kleiner als das des Alkohols (D) ist, erreicht der Wert

der Oberflächenrauhigkeit

des dünnen

Films, gemessen mit Hilfe einer Rauhigkeits-Meßvorrichtung, manchmal einen

so hohen Wert wie 300 Å oder mehr,

so daß die

Rauhigkeit des dünnen

Films selbst durch visuelle Beobachtung erkannt werden kann.

-

Es

wird angenommen, daß der

Grund, warum das Gewicht des Wassers (C) größer als das des Alkohols (D)

sein muß,

der folgende ist. Wenn das Gewicht des Wassers (C) gleich dem oder

kleiner als das des Alkohols (D) ist, wird unmittelbar nach dem

Auftragen der Überzugs-Zusammensetzung

auf ein Substrat, um einen dünnen

Film aus der Überzugs-Zusammensetzung

zu bilden, der Alkohol (D) leicht an der Oberfläche des dünnen Films kondensiert, so

daß eine

Mikrophasen-Trennstruktur, die eine alkoholreiche Phase enthält, auf

dem dünnen

Film ausgebildet wird und die alkoholreiche Phase selektiv verdampft.

Als Ergebnis davon wird die Oberflächenglätte des dünnen Films schlecht. Wenn jedoch

das Gewicht des Wassers (C) größer als das

des Alkohols (D) ist, tritt diese unerwünschte Erscheinung nicht ein

und die Oberflächenglätte des

dünnen Films

wird daher gut.

-

Es

wird bevorzugt, daß das

Gewichtsverhältnis

von Wasser (C) zu dem Alkohol (D) nicht größer als 5 ist.

-

Zu

spezifischen Beispielen für

Alkohole (D) gehören

einwertige Alkohole, wie Methanol, Ethanol, Propanol, Butanol, Pentanol,

Hexanol und Benzylalkohol, und mehrwertige Alkohole, wie Ethylenglycol,

Propylenglycol und Glycerin.

-

Nachstehend

wird das organische Lösungsmittel

(E) erläutert.

Wenn das organische Polymere (B) in einem Gemisch aus dem Wasser

(C) und dem Alkohol (D) löslich

ist, ist es nicht nötig,

daß die

erfindungsgemäße Überzugs-Zusammensetzung

das organische Lösungsmittel

(E) enthält.

Als Beispiele für

organische Polymere (B), die in einem Gemisch aus dem Wasser (C)

und dem Alkohol (D) löslich

sind, können

die vorstehend genannten organischen Polymeren erwähnt werden,

die hauptsächlich

ein Polymeres aus der Gruppe der aliphatischen Polyether, aliphatischen

Polyester, aliphatischen Polycarbonate und aliphatischen Polyanhydride

umfassen, die jeweils eine niedere Wärmezersetzungstemperatur besitzen.

-

Wenn

andererseits das organische Polymere (B) in einem Gemisch aus dem

Wasser (C) und dem Alkohol (D) unlöslich ist, ist es notwendig,

daß die Überzugs-Zusammensetzung

das organische Lösungsmittel (E)

enthält.

-

Beispiele

für organische

Lösungsmittel