CN102116984A - 液晶显示设备及其制造方法 - Google Patents

液晶显示设备及其制造方法 Download PDFInfo

- Publication number

- CN102116984A CN102116984A CN201010622460XA CN201010622460A CN102116984A CN 102116984 A CN102116984 A CN 102116984A CN 201010622460X A CN201010622460X A CN 201010622460XA CN 201010622460 A CN201010622460 A CN 201010622460A CN 102116984 A CN102116984 A CN 102116984A

- Authority

- CN

- China

- Prior art keywords

- layer

- metal

- pixel electrode

- electrode

- aluminium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/1333—Constructional arrangements; Manufacturing methods

- G02F1/1343—Electrodes

- G02F1/13439—Electrodes characterised by their electrical, optical, physical properties; materials therefor; method of making

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/136—Liquid crystal cells structurally associated with a semi-conducting layer or substrate, e.g. cells forming part of an integrated circuit

- G02F1/1362—Active matrix addressed cells

- G02F1/136227—Through-hole connection of the pixel electrode to the active element through an insulation layer

Landscapes

- Physics & Mathematics (AREA)

- Nonlinear Science (AREA)

- Mathematical Physics (AREA)

- Chemical & Material Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Liquid Crystal (AREA)

- Thin Film Transistor (AREA)

Abstract

公开了一种液晶显示设备及其制造方法。根据实施例,该液晶显示设备包括在基板上的栅极线;在基板上的数据线;设置成基本平行于栅极线的公共线;形成在栅极线和数据线之间的交叉处的TFT,每个TFT都包括从相应栅极线延伸的栅极、栅极绝缘层、有源层、欧姆接触层、从相应数据线延伸的源极和与源极隔开的漏极;钝化层,所述钝化层的每一个都形成在TFT上且具有用于暴露出相应漏极的一部分的接触孔;和像素电极,所述像素电极的每一个都由形成在相应钝化层上的导电层和绝缘层构成,且经由相应接触孔电连接到相应漏极。

Description

技术领域

本发明涉及一种液晶显示(LCD)设备,特别地,涉及一种能够在形成LCD设备的包括像素电极的电极线时借助微图案化来提高孔径比并且能够降低微图案化工艺所占用的工艺时间的LCD设备及其制造方法。

背景技术

通常,薄膜晶体管(TFT)广泛用作半导体设备、诸如TFT LCD设备的显示设备等等中的开关器件。

在显示设备当中,TFT LCD设备被认为是具有低功耗、高便携性、技术密集性和高附加值方面的特性的下一代高科技显示设备。

在几种类型的LCD设备当中,由于高分辨率和实现视频的能力,对使用TFT作为调整每个像素的导通或关断的开关器件的有源矩阵型LCD设备的需求日益增加。

为了微图案化与广泛用作半导体设备以及LCD设备中的开关器件的TFT电连接的像素电极,会出现很多技术问题,诸如过长工艺时间、蚀刻不均匀等。尤其是,在实现高孔径比中通常会出现各种难题,这阻碍了提高LCD设备亮度的进程。

从这一角度来看,现在将参考图1描述现有技术LCD设备。

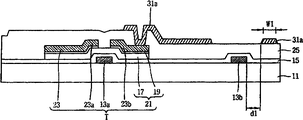

图1是示范性示出根据现有技术LCD设备结构的截面图。如图1中所示,根据现有技术的LCD设备包括具有滤色器的滤色器基板(未示出)、与滤色器基板相对的TFT阵列基板11、夹在滤色器基板和TFT阵列基板11之间的液晶层(未示出)。

在此,TFT阵列基板11包括其上的栅极线(未示出)、从栅极线分叉出的栅极13a、和设置成与栅极线平行且间隔开的多个公共电极13b。

在包括栅极13a的阵列基板11的整个表面上形成栅极绝缘层15。在栅极绝缘层15上形成半导体层21,半导体层21包括顺序形成为岛状的有源层17和欧姆接触层19。在此,有源层17由纯非晶硅(a-Si:H)制成,欧姆接触层19由掺杂非晶硅(n+a-Si)制成。

在欧姆接触层19上,LCD设备还包括与栅极线(未示出)交叉以限定像素区域的数据线23、从数据线23延伸的源极23a、和与源极23a间隔开的漏极23b。在此,栅极13a、半导体层21、源极23a和漏极23b构成薄膜晶体管(TFT)T。

此外,在源极和漏极23a和23b的整个表面上以及有源层17的暴露部分上形成具有用于暴露出部分漏极23b的接触孔(未示出)的钝化层25。

在钝化层25上形成像素电极31a。像素电极31a独立存在于每个像素区域中,并经由接触孔(未示出)接触漏极23b。在此,像素电极31a由透明导电材料的氧化铟锡(ITO)形成,多个像素电极被排列在每个单位像素区域中并且以预定间隙相互间隔。

因此,形成在TFT阵列基板11上的多个公共电极13b和多个像素电极31a相互间隔地水平排列,以响应于施加的电压产生水平磁场。在此,位于水平磁场之间的液晶分子受到影响因而被磁场驱动。

以下,将参考图2A至2E描述图1的现有技术LCD设备的制造方法。

图2A至2E是简要示出根据现有技术的图1的LCD设备的制造方法的连续工艺的截面图。

如图2A中所示,在透明基板11上形成栅极线(未示出)和从栅极线垂直延伸的栅极13a。在此,除了栅极线和从栅极线延伸的栅极之外,也在基板11上形成设置成与栅极线平行的公共线(未示出)。基板11上面还包括从公共线延伸的公共电极13b,公共线与栅极线平行且以预定间隙与栅极线隔开。

接下来,在具有栅极13a的基板11整个表面上形成栅极绝缘层15。在栅极绝缘层15上形成半导体层21,半导体层21包括顺序形成为岛状的有源层17和欧姆接触层19。在此,有源层17由纯非晶硅(a-Si:H)制成,欧姆接触层19由掺杂非晶硅(n+a-Si)制成。

之后,在欧姆接触层19上提供与栅极线交叉的数据线23、从数据线23延伸的源极23a、以及与源极23a间隔开取决于栅极13a的预定间隙的漏极23b。在此,栅极13a、半导体层21、源极23a和漏极23b构成TFT T。

在具有数据线23、源极23a和漏极23b的基板11的整个表面上形成由无机绝缘材料制成的钝化层25。

之后,如图2B中所示,通过使用光刻工艺和图案化工艺的光刻技术选择性蚀刻掉钝化层25,以形成用于暴露出部分漏极23b的接触孔27。

如图2C中所示,在具有接触孔27的钝化层25上沉积诸如ITO的透明导电材料,从而形成单层透明导电层31。

在透明导电层31上涂覆光致抗蚀剂材料之后,在光致抗蚀剂材料层(未示出)上将用于限定形成像素电极的位置的曝光掩模(未示出)对准。执行用于将红外光通过曝光掩模射向光致抗蚀剂材料层的光刻工艺和显影工艺,以便形成光致抗蚀剂层图案33。

如图2D中所示,使用光致抗蚀剂层图案33作为阻挡层通过湿法蚀刻工艺选择性蚀刻掉透明导电层31,以便形成像素电极31a。在此,尽管未示出,但是提供了多个像素电极31a,以使多个像素电极31a以预定间隙间隔开地在每个像素区域中排列。而且,多个像素电极31a可与多个公共电极13b相互间隔预定间隙地交替。

如图2E中所示,在通过湿法蚀刻工艺选择性蚀刻掉透明导电层31以形成像素电极31a之后,完全去除剩余的光致抗蚀剂层图案33,以便完成LCD设备的TFT阵列基板的制造。

之后,尽管未示出,通过执行制造包括黑矩阵层和滤色器层的滤色器阵列基板的工艺和在滤色器阵列基板和TFT阵列基板11之间形成液晶层的工艺来完成制造LCD的工艺。

但是,鉴于现有技术的LCD设备及其制造方法,存在以下问题。

根据现有技术的LCD设备及其制造方法,在刻蚀单层金属层时,应当在考虑基于诸如形成当前像素电极时所使用的ITO、钼、钛合金或铝的金属特性的蚀刻能力的情况下,执行其中使用的蚀刻工艺。因此,蚀刻工艺变得复杂。也就是,根据所涉及的金属类型,蚀刻剂的变化很大,这使得难以克服局限性而实现一致性,且导致较低的蚀刻工艺效率并且使采用新型金属变得困难。

而且,对于蚀刻具有单层结构的金属层,由于缺陷的存在,导致更难实现金属层的顶部和底部以及右侧和左侧的蚀刻均匀性,从而难以在被蚀刻产品中实现微米线。

而且,当蚀刻单层金属层时,由于金属层已经暴露到外面因此可能被损坏。因此,很难形成均匀的线,且增加了蚀刻金属层所用的时间,从而降低了生产率。

由此,为了将像素电极或诸如栅极线或数据线的其他金属线形成为均具有微米线宽w1的微米电极,会出现很多技术问题,诸如蚀刻工艺时间增加、难以获得蚀刻均匀性、金属损伤等。例如,在制造需要高孔径比的显示设备中会出现各种难题,这导致了对于提高显示设备亮度的限制。

而且,ITO作为在现有技术LCD设备中使用的透明导电材料,透射率较佳但是对比率较差,并且难于实现低于约3.0μm的线宽w1。如果使用钼钛(MoTi)作为解决这种问题的材料,则可改善对比率;但是会发生当外部光在金属电极处反射和透射过偏振器时看起来像是彩虹的彩虹斑点现象。因此,为了避免当光在金属电极处反射和透射过偏振器时产生的彩虹斑点,迫切需要一种能够减少电极反射率的低反射电极。

发明内容

为了解决上述问题和与现有技术相关的其他问题,本发明的目的是提供一种LCD设备及其制造方法,其能够在形成LCD设备的包括像素电极的电极线时,借助线的微图案化来增加孔径比和减小微图案化所占用的工艺时间以改善产率。

本发明的另一目的是提供一种LCD设备及其制造方法,其适用于半导体设备或者其他显示设备的金属线的微图案化以及LCD设备的包括像素电极的金属线的微图案化。

本发明的另一目的是提供一种LCD设备及其制造方法,其适用于能够降低反射率的低反射电极。

为了实现这些和其他优势且根据本发明的目的,如在此所表达和广泛描述的,根据实施例提供了一种LCD设备,该设备包括:以矩阵结构设置在基板上的栅极线;形成在基板上且与栅极线交叉以限定像素区域的数据线;设置成与栅极线平行的公共线;形成在栅极线和数据线之间的交叉处的TFT,每个TFT都包括从栅极线分叉出的栅极、栅极绝缘层、有源层、欧姆接触层、从数据线分叉出的源极和以间隔间隙面对源极的漏极;钝化层,钝化层的每一个都形成在TFT上且具有用于暴露出部分漏极的接触孔;和像素电极,像素电极的每一个都由钝化层上的导电层和绝缘层构成,且经由接触孔电连接到漏极。

根据本发明的一个实施例,提供了一种用于制造LCD设备的方法,该方法包括:在基板上形成具有栅极的栅极线和设置成与栅极线平行且具有公共电极的公共线,在具有栅极的基板的整个表面上形成栅极绝缘层,在栅极上形成半导体层,所述栅极绝缘层插入在栅极和半导体层之间,半导体层包括由沟道区隔开的有源层和欧姆接触层,在半导体层上形成与栅极线交叉以限定像素区域的数据线、从数据线分叉出的源极和与源极间隔开的漏极,在具有源极、漏极和数据线的基板的整个表面上形成钝化层,通过图案化钝化层形成接触孔,所述接触孔暴露出部分漏极,在钝化层上沉积导电层和绝缘层,所述导电层经由接触孔与漏极接触,和蚀刻导电层和绝缘层以形成像素电极,所述像素电极包括导电层图案和绝缘层图案。

根据实施例,在LCD设备及其制造方法中,将包括金属层和金属绝缘层的结构的双层蚀刻,以便将其用作像素电极,从而与单金属层相比能够获得较快的蚀刻速度,且因此能够形成具有高孔径比的微米电极或者具有微米线宽的微米线。

由于本发明允许依靠缩短蚀刻时间来图案化微米电极,因此与现有技术相比能够减少像素电极的微米线宽w2以便改善孔径比,改善的孔径比进而增强了显示设备的总亮度。

此外,由于本发明允许形成具有微米线宽w2的微米电极,例如像素电极和公共电极,因此能够增加位于单元像素区域中的像素电极和公共电极的数目。

因此,与像素电极和公共电极之间的现有距离相比,本发明能够在保持孔径比的同时通过进一步窄化像素电极和公共电极之间的距离d2而增加电场强度。因此,可通过升高因电场而起反应的液晶的反应度来增加LCD设备的反应速度。

因此,可以比现有技术更快速且更均匀地执行根据本发明的LCD设备的像素电极或其他金属线的形成工艺。因此,本发明的LCD设备由于电极的微图案化而实现了高孔径比,且减少了微图案化所占用的蚀刻时间。

在根据本发明实施例的LCD设备及其制造方法中,当形成LCD设备的像素电极或者其他金属线时,可以在通过形成金属层和包括金属绝缘层的无机绝缘层而实现双层结构的状态下执行蚀刻工艺,从而确保与现有的单金属层结构相比的快速蚀刻时间,结果实现了蚀刻时间的降低。

在根据本发明实施例的LCD设备及其制造方法中,由于与现有单金属层结构相比获得了快速蚀刻时间,因此可以窄化电极的微米线宽,从而由于微米电极而提高了孔径比和亮度,及由于减少的蚀刻时间而提高了产率。

在根据本发明实施例的LCD设备及其制造方法中,由于将用于形成电极的金属层和包括金属绝缘层的无机绝缘层结构中的双层蚀刻,以便实现均匀的微米线,并且金属绝缘层防止了金属层的向外暴露,从而减少了金属层上的损伤。

尽管根据现有技术的现有单金属电极由于高反射率而产生彩虹斑点现象,但是本发明解决了该局限,且根据本发明的实施例,在本发明中使用的金属层和金属绝缘层的双层结构中的金属电极具有低反射率,从而可以用作低反射性电极。例如,金属绝缘层具有低于金属层的光反射率,因此可以通过将金属绝缘层设置在具有高反射率的金属层上而起到降低反射率的作用。因此,金属层和金属绝缘层的双层结构中的金属电极可用作低反射性电极。

本发明还适用于太阳能电池的低反射电极、半导体设备的包括微米电极的金属线或者其他显示设备的包括微米电极的金属线、以及LCD设备的包括像素电极的各种金属线。

根据实施例,本发明提供了一种液晶显示设备,该设备包括:设置在基板上的栅极线;形成在基板上且与栅极线交叉以限定像素区域的数据线;设置成基本与栅极线平行的公共线;形成在栅极线和数据线之间的交叉处的薄膜晶体管(TFT),每一个TFT都包括从相应栅极线延伸的栅极、栅极绝缘层、有源层、欧姆接触层、从相应数据线延伸的源极和与源极隔开的漏极;钝化层,每一个钝化层都形成在TFT上且具有用于暴露相应漏极的部分的接触孔;和像素电极,每一个像素电极都由形成在相应钝化层上的导电层和绝缘层构成,且经由相应接触孔电连接到相应漏极。

根据实施例,本发明提供一种用于形成液晶显示设备的方法,该方法包括:在基板上形成栅极线;在基板上形成数据线,所述数据线与栅极线交叉以限定像素区域;形成基本与栅极线平行的公共线;在栅极线和数据线之间的交叉处形成薄膜晶体管(TFT),每一个TFT都包括从相应栅极线延伸的栅极、栅极绝缘层、有源层、欧姆接触层、从相应数据线延伸的源极、和与源极隔开的漏极;在TFT上形成钝化层,每一个钝化层都具有用于暴露相应漏极的一部分的接触孔;和形成像素电极,每一个像素电极都由形成在相应钝化层上的导电层和绝缘层构成,且经由相应接触孔电连接到相应漏极。

根据实施例,本发明提供了一种用于制造液晶显示设备的方法,该方法包括:在基板上形成具有栅极的栅极线和设置成基本上与栅极线平行且具有公共电极的公共线;在具有栅极的基板上形成栅极绝缘层;通过在栅极和半导体层之间插入栅极绝缘层而在栅极上形成半导体层,该半导体层包括有源层和欧姆接触层且具有沟道区;在半导体层上形成与栅极线交叉以限定像素区域的数据线、从数据线延伸的源极和与源极隔开的漏极;在具有源极、漏极和数据线的基板上形成钝化层;通过图案化钝化层形成接触孔,该接触孔暴露出部分漏极;在钝化层上沉积导电材料层和绝缘材料层,该导电材料层经由接触孔与漏极接触;和蚀刻部分的导电材料层和绝缘材料层以形成导电层和绝缘层,该导电层和绝缘层构成像素电极。

根据本发明以下的结合附图的详细描述,本发明的前述和其他目的、特征、方面和优势将更加显而易见。

附图说明

所包括的用以提供本发明进一步的理解且结合到本说明书中并构成说明书的一部分的附图示出了本发明的实施例,并与说明书文字部分一起用于解释本发明的原理。

在附图中:

图1是示范性示出根据现有技术的LCD设备结构的截面图;

图2A至2E是示出根据现有技术的用于制造图1的LCD设备的方法的连续工艺的截面图;

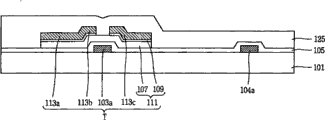

图3是示出根据本发明实施例的用于LCD设备的TFT阵列基板的截面图;

图4是沿着图3的线IV-IV取得的切面截面图,示范性示出了根据本发明实施例的LCD设备的结构;

图5A至5N是示出根据本发明实施例的用于制造LCD设备的方法的连续工艺的截面图;

图6是示出在根据本发明实施例用于制造LCD设备的方法中的每种金属的腐蚀电位的分布实例的图;

图7是示出在根据本发明实施例的用于制造LCD设备的方法中的取决于金属层和金属绝缘层的电势的电流密度实例的图,示意性示出了金属层和金属绝缘层之间的电势差;

图8是示出在使用根据本发明的用于制造LCD设备方法的本发明的由钼钛(MoTi)和氮化铜(CuNx)构成的双层的情况下,和在使用根据现有技术的由钼钛(MoTi)合金构成的现有单层的情况下,取决于蚀刻时间的蚀刻偏差(etch bias)的实例的示图;

图9是示出在根据本发明实施例的用于制造LCD设备的方法中在使用由钼钛(MoTi)和氮化铜(CuNx)构成的双层的情况下,取决于蚀刻时间的微米线宽w2的变化的实例的示图;和

图10是示出在采用根据现有技术的包括金属层的单层结构的情况下,和在采用根据本发明实施例的用于制造LCD设备的方法中的包括金属层和金属绝缘层的双层的情况下,取决于蚀刻时间而实现的微米线宽w2的变化状态的实例的照片。

具体实施方式

现在参考附图详细描述根据本发明优选实施例LCD设备。为了简化参考附图的描述,为相同或等同的部件提供相同的参考数字,且不再重复描述该相同或等同的部件。

图3是示出根据本发明实施例的用于LCD设备的TFT阵列基板的截面图。

如图3中所示,根据本发明的LCD设备可包括水平地(或者在一个方向上)设置在LCD显示阵列基板(见图4中的“101”)上的相互平行且以预定间隙相互隔开的多条栅极线103、设置成与栅极线103相邻且与栅极线103平行的公共线104、和与栅极线103交叉(或相交/穿交)以限定像素区域P且在垂直方向或者一般与栅极线103方向垂直的方向上延伸的多条数据线113a。

薄膜晶体管(TFT)可形成在每个像素区域P内的相应栅极线103和相应数据线113a之间的每个交叉处。TFT可包括从栅极线103分叉出的栅极103a、在栅极103a上的栅极绝缘层105(图4)、形成在栅极绝缘层105上且具有有源层107和欧姆接触层109(图4)的半导体层111、和以接触状态形成在半导体层111上的源极113b和漏极113c。在此,源极113b从数据线113a延伸出。

与栅极线103相邻地相互平行形成的从公共线104延伸出的多个公共电极104a可形成在每个像素区域P中以与数据线113a平行。多个像素电极141a可与多个公共电极104a交替,使得每个像素电极141a位于两个相邻公共电极104a之间。在此,多个像素电极141a可从连接到漏极113c的像素电极线141延伸出。多个像素141a经由接触孔127与漏极113c接触。

图4是沿着图3的线IV-IV取得的切面截面图,示范性示出了根据本发明实施例的LCD设备的结构。

在此,将基于LCD设备的像素电极的结构描述本发明,但是应当理解本发明同样适用于其他金属线结构,例如包括栅极的栅极线、公共线或者包括源极和漏极的数据线。而且,除了LCD设备的金属线之外,本发明可适用于其他设备。其他设备的实例包括使用具有微米线宽的金属电极或金属线的半导体设备、其他类型的显示设备、用于太阳能电池的低反射电极等。

在根据本发明实施例的LCD设备的结构中,如图4中所示,在基板101上形成从栅极线(见图3的“103”)延伸的栅极103a和从公共线(见图3的“104”)延伸的公共电极104a。接着在基板101的整个表面上形成栅极绝缘层105。与栅极103a对应地在栅极绝缘层105上形成具有有源层107和欧姆接触层109的半导体层111。在此,也形成了从栅极线延伸的栅极103a和公共电极104a。而且,栅极线和公共线可被配置成单层结构、双层结构或者三层结构;但是,附图为了简化描述示出了单层结构。在此,双层结构可具有导电层和无机绝缘层的沉积结构,三层结构可具有两个导电层和无机绝缘层的沉积结构。在此,双层可由一种或一种以上的导电材料形成,所述导电材料选自包括钼钛(MoTi)、铝(Al)、铝合金、铬(Cr)、钨(W)和铜(Cu)的导电金属组,或者选自ITO、AZO、ZnO、IZO或其他透明金属。

无机绝缘层可由选自包括金属氮化物、金属氧化物、氮化物和氧化物的无机绝缘材料的材料制成。在此,金属氮化物和金属氧化物中包括的金属可包括Cu、Al、Al合金、Cr、W或者MoTi。有源层107可由纯非晶硅(a-Si:H)制成,欧姆接触层109可由掺杂非晶硅(n+a-Si)制成。

在栅极绝缘层105上形成与栅极线和公共线交叉的数据线113a。在半导体层111上形成源极113b和漏极113c。源极113b从数据线113a延伸出并与半导体层111接触,漏极113c与源极113b隔开并且也与半导体层111接触。在此,包括数据线113a、源极113b和漏极113c的结构可实现为双层或三层结构;但是附图为了简化描述示出了单层结构。双层结构可具有导电层和无机绝缘层的沉积结构,三层结构可具有两个导电层和无机绝缘层的沉积结构。在此,双层可由一种或一种以上导电材料形成,所述导电材料选自包括钼钛(MoTi)、铝(Al)、铝合金、铬(Cr)、钨(W)和铜(Cu)的导电金属组,或者选自ITO、AZO、ZnO、IZO或其他透明金属。

无机绝缘层可由选自包括金属氮化物、金属氧化物、氮化物和氧化物的无机绝缘材料的材料制成。在此,金属氮化物和金属氧化物中所包括的金属可包括Cu、Al、Al合金、Cr、W、或者MoTi。

在源极和漏极113b和113c以及所暴露的栅极绝缘层105的整个表面上沉积具有接触孔的钝化层125。在钝化层125上形成从像素电极线141延伸出且经由接触孔127与漏极113c接触的多个像素电极141a,所述多个像素电极141a与多个公共电极104a交替。在此,多个像素电极141a可如图中所示位于钝化层125上;但是尽管未示出,多个像素电极141a可形成在其上形成了源极和漏极的栅极绝缘层上。

在此,像素电极141a和像素电极线141中的每一个都具有导电层图案129a和无机绝缘层图案131a的沉积结构。在此,导电层图案129a的材料可以是选自例如包括,钼钛(MoTi)合金、铝(Al)、Al合金、铬(Cr)、钨(W)和铜(Cu)的导电金属组或者选自ITO、AZO、ZnO、IZO或其他透明金属的一种或一种以上材料。无机绝缘层131a的材料可选自例如包括金属氮化物、金属氧化物、氮化物和氧化物无机绝缘材料。在此,金属氮化物和金属氧化物中所包括的金属例如可包括Cu、Al、Al合金、Cr、W或MoTi。

尽管图4中未示出,但是在作为TFT阵列基板的透明基板101上方可以间隔预定间隙地设置滤色器基板(见图5N的“151”),液晶层(见图5N中的“161”)可插入在两个基板之间。

下文中,将参考图5A至5N描述根据本发明实施例而构造的LCD设备的制造方法。图5A至5N的方法用于形成图3和图4的LCD设备,但也能用于其他设备。

图5A至5N是示出根据本发明实施例的用于制造LCD设备的方法的连续工艺的截面图。尽管讨论了连续工艺,但是可根据需要以不同顺序实施这些工艺。

在此,基于LCD设备的像素电极的结构描述本发明的实施例;但是应当理解,本发明同样适用于其他金属线的结构,例如包括栅极的栅极线、公共线或者包括源极和漏极的数据线。而且,除了LCD设备的金属线之外,本发明可适用于其他设备。其他设备的实例可包括使用具有微米线宽的金属电极或者金属线的半导体设备、其他类型的显示设备、用于太阳能电池的低反射电极等。

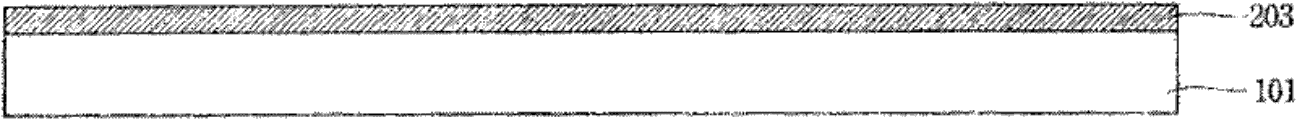

如图5A中所示,在透明基板101上印刷或形成选自例如包括Al、Al合金、Cr、W、MoTi、Cu等的导电金属组的一种或一种以上的金属,从而形成导电层203。在此,导电层203可被配置成单层结构、双层结构、三层结构或其他形式;但是,将基于单层结构描述本发明以简化描述。而且,双层结构可具有导电层和无机绝缘层的沉积结构,三层结构可具有两个导电层和无机绝缘层的沉积结构。在此,双层可由一种或一种以上导电材料形成,所述导电材料选自例如包括MoTi合金、Al、Al合金、Cr、W和Cu的导电金属组,或者选自ITO、AZO、ZnO、IZO或其他透明金属。

无机绝缘层可由选自例如包括金属氮化物、金属氧化物、氮化物和氧化物的无机绝缘材料的材料制成。在此,金属氮化物和金属氧化物中所包括的金属例如可包括Cu、Al、Al合金、Cr、W或MoTi。

随后在导电层203上涂覆第一光致抗蚀剂层,之后通过使用曝光掩模的光刻工艺和显影工艺将第一光致抗蚀剂层选择性去除,从而形成第一光致抗蚀剂图案。

之后,如图5B中所示,通过使用第一光致抗蚀剂层图案作为阻挡层的蚀刻工艺选择性蚀刻导电层203,从而形成栅极线(见图3中的“103”)、从栅极线103伸出的栅极103a、公共线(见图3的“104”)和从公共线104延伸的公共电极104a。

如图5C中所示,去除第一光致抗蚀剂图案,之后通过印刷或涂覆一种材料在具有栅极103a和公共电极104a的基板101的整个表面上形成栅极绝缘层105,所涂覆的材料选自例如包括氧化硅(SiO2)和氮化硅(SiNx)的无机绝缘材料组,在某些情况下,选自例如包括苯并环丁烯和丙烯基树脂的有机绝缘材料组。

随后,在栅极绝缘层105上顺序地形成有源层107和欧姆接触层109,所述有源层107例如由非晶硅(a-Si:H)构成,所述欧姆接触层109例如由其中掺入了杂质的掺杂非晶硅构成。

在欧姆接触层109上溅射导电材料,从而形成导电层113。在此,导电层113可使用选自例如包括MoTi、钽(Ta)、Cr、镍(Ni)、铟(In)、Mo、Ti、Cu、Al和Al合金的金属组的一种或一种以上材料,或者使用选自ITO、AZO、ZnO、IZO或其他透明金属的一种或一种以上材料。

导电层113可被配置成单层结构、双层结构或三层结构;但是附图示出了单层结构以简化描述。在此,双层结构可具有导电层和无机绝缘层的沉积结构,三层结构可具有两个导电层和无机绝缘层的沉积结构。在此,双层可由一种或一种以上导电材料形成,所述导电材料选自例如包括MoTi、Al、Al合金、Cr、W和Cu的导电金属组,或选自ITO、AZO、ZnO、IZO或其他透明金属。无机绝缘层可由选自包括金属氮化物、金属氧化物、氮化物和氧化物的无机绝缘材料的材料制成。在此,金属氮化物和金属氧化物中所包括的金属可包括Cu、Al、Al合金Cr、W或MoTi。

参考图5D和5E,在导电层113上涂覆第二光致抗蚀剂层115,之后使用衍射掩模120通过光刻技术的光刻和显影工艺对其进行处理,从而形成第二光致抗蚀剂层图案115a。

在此,衍射掩模120可以是狭缝掩模或半色调掩模。替代地,可使用通常的掩模代替衍射掩模120。

衍射掩模120可包括不透明区域120a、半透明区域120b和透明区域120c。利用半透明区域120b进行光刻和显影之后留下的第二光致抗蚀剂图案115a的厚度比利用不透明区域120a进行光刻和显影之后留下的第二光致抗蚀剂层图案115a的厚度薄。第二光致抗蚀剂层图案115a的位于半透明区域120b下方的部分对应于TFT的沟道区,第二光致抗蚀剂层图案115a的位于不透明区域120a下方的部分对应于TFT的源/漏极区。

如图5F中所示,使用第二光致抗蚀剂层图案115a作为阻挡层顺序地蚀刻掉导电层113、欧姆接触层109和有源层107。

如图5G中所示,通过灰化工艺使第二光致抗蚀剂层图案115a的一部分去除掉预定厚度,以便暴露出与对应沟道区的位置对准的导电层113上表面。

如图5H中所示,通过使用灰化的第二光致抗蚀剂层图案115a作为掩模选择性蚀刻掉导电层113的暴露部分,从而形成与栅极线垂直交叉或相交以限定像素区域的数据线113a、从数据线113a向着栅极103a的一侧向上伸出的源极113b、和与源极113b隔开预定间隙的漏极113c。在此,在蚀刻位于沟道区的导电层113时,同时部分地蚀刻掉下方的欧姆接触层109。

如图5I中所示,在去除第二光致抗蚀剂层图案115a之后,在具有数据线113a以及源极和漏极113b和113c的基板101的整个表面上印刷或形成选自有机绝缘材料组或者在某些情况下选自无机绝缘材料组的材料,从而形成钝化层125。之后在钝化层125上涂覆第三光致抗蚀剂层。在此,钝化层125可通过印刷或涂覆一种材料形成,所涂覆的材料选自例如包括氧化硅(SiO2)和氮化硅(SiNx)的无机绝缘材料组,在某些情况下选自例如包括苯并环丁烯和丙烯基树脂的有机绝缘材料组。随后对该第三光致抗蚀剂层进行光刻技术的光刻和显影工艺,从而形成第三光致抗蚀剂层图案(未示出)。

如图5J中所示,通过使用第三光致抗蚀剂层图案作为掩模选择性蚀刻掉钝化层125,从而形成暴露出部分的漏极113c的接触孔127。

如图5K中所示,在去除第三光致抗蚀剂层图案之后,在具有接触孔127的钝化层125上溅射导电层129。在此,选自例如包括MoTi、Al、Al合金、Cr、W和Cu的导电金属组,或者选自例如ITO、AZO、ZnO、IZO或其他透明金属的一种或一种以上材料可以用作导电层129的材料。

随后,通过化学汽相沉积方法(CVD)或其他沉积方法在导电层129上沉积无机绝缘材料,从而形成无机绝缘层131。在此,无机绝缘层131的材料可以是选自例如包括金属氮化物、金属氧化物、氮化物和氧化物的无机绝缘材料的一种。在此,金属氮化物和金属氧化物中所包括的金属可包括Cu、Al、Al合金、Cr、W或MoTi。而且,较适合的是,将无机绝缘层131沉积为能够允许顺利地湿法蚀刻下方的导电层129的厚度。

接下来,在无机绝缘层131上涂覆光致抗蚀剂材料,从而形成第四光致抗蚀剂层(未示出)。

之后,在第四光致抗蚀剂层上放置用于限定形成像素电极的位置的曝光掩模(未示出),执行用于将红外光经由曝光掩模射向第四光致抗蚀剂层的光刻和显影,从而形成第四光致抗蚀剂层图案133。

如图5L中所示,使用第四光致抗蚀剂层图案133作为阻挡层通过湿法蚀刻选择性蚀刻掉无机绝缘层131和导电层129,从而形成包括导电层图案129a和无机绝缘层图案131a的像素电极线141和从像素电极线141延伸的像素电极141a。例如,通过使用第四光致抗蚀剂层图案133,能同时形成像素电极线144和像素电极141a。

在此,当执行湿法蚀刻时,由于含有金属成分的无机绝缘层131已经沉积在导电层129上,因此导电层129起到阳极的作用,无机绝缘层131起到阴极的作用,从而电子从无机绝缘层131移向导电层129。因此,失去了电子的无机绝缘层131的蚀刻由于原电池效应(galvanic effect)而加速。因此,如图8的实例中所示,无机绝缘层131表现出比导电层129更大的偏差(bias),并且阳极导电层129被快速腐蚀掉,从而允许快速地蚀刻导电层129的侧面。也就是说,由于腐蚀电位差,即诸如MoTi制成的金属层和CuNx制成的金属绝缘层的双金属层之间的电动势,导致电子移动变快。因此,由于原电池效应,本发明的导电层129和无机绝缘层131的双层结构使快速蚀刻成为可能。因此,当形成具有双层金属的像素电极,即具有导电层和无机绝缘层的像素电极时,可以缩短蚀刻工艺所占用的时间,且能够有效地形成具有微米线宽的微米电极或者其他微米金属线。

因此,如果在将无机绝缘层131沉积到导电层129上的状态下执行蚀刻工艺,则蚀刻速度快于仅蚀刻现有的单层导电层的情况,由此用于形成电极或线的图案化能够变得均匀且可以减少工艺时间。

以下,将参考图6和7简要描述根据本发明的蚀刻包括导电层129和无机绝缘层131的双层结构的原理。

图6是示出根据本发明实施例在用于制造LCD设备的方法中每种金属的腐蚀电位分布实例的图。

图7是示出根据本发明实施例的用于制造LCD设备的方法中取决于金属层和金属绝缘层的电位的电流密度的实例图,示范性示出了金属层和金属绝缘层之间的电位差。

对于单金属层,腐蚀电位约为-0.35,而金属绝缘层的腐蚀电位约为-0.025。但是,对于本发明中采用的金属层和金属绝缘层的双层结构,腐蚀电位约为0.084。

因此,如果金属绝缘层的腐蚀电位变高,则金属难于被蚀刻,而金属在低腐蚀电位下易于快速腐蚀。因此,在金属层和金属绝缘层之间具有高腐蚀电位差的情况下,容易发生腐蚀。

参考图6,Al或MoTi的腐蚀电位比Mo或Cu低,这种材料易于腐蚀。

而且,参考图7,例如MoTi的具有低腐蚀电位的金属层和例如CuNx的具有高腐蚀电位的金属绝缘层之间的高腐蚀电位差成功地诱发原电池效应,从而能使金属层和金属绝缘层被快速蚀刻。

因此,当蚀刻用作电极的双金属层时,导电层129起到阳极作用,而无机绝缘层131起到阴极作用,因此电子从无机绝缘层131向导电层129移动。因此,失去了电子的无机绝缘层131的蚀刻由于原电池效应而加速。因此,无机绝缘层131表示出比导电层129更大的偏差,并且阳极导电层129被快速腐蚀掉,从而允许快速地蚀刻导电层129的侧面。也就是说,由于腐蚀电位差,即诸如MoTi制成的金属层和CuNx制成的金属绝缘层的双金属层之间的电动势,导致电子移动变快。

由此,由于原电池效应,能够快速蚀刻双金属层的导电层129和无机绝缘层131的沉积结构。因此,当形成具有双金属层的像素电极,即本发明的具有导电层和无机绝缘层的像素电极时,可缩短蚀刻工艺所占用的时间,且有益地允许形成具有微米线宽的微米电极或其他微米金属线。

这样,本发明能够通过减少蚀刻时间而形成微米电极。因此,能够比通常的LCD设备更多地减少像素电极的微米线宽w2,从而改善孔径比并提高总亮度。

此外,本发明允许形成(图案化)具有微米线宽w2的微米电极,例如像素电极和公共电极,以便增加位于单位像素区域内的像素电极和公共电极的数目。

因此,与通常LCD设备中的像素电极和公共电极之间的距离相比,本发明能够在保持孔径比的情况下通过进一步窄化像素电极和公共电极之间的距离d2而增加电场强度。因此,可通过升高因电场而起反应的液晶的反应度来增加根据本发明的LCD设备的反应速度。

同时,单层MoTi层显现出约61%的光反射率和约31%的光吸收率,这表示单层MoTi层的高反射率。如本发明中所示,如果在单MoTi层上沉积CuNx作为金属绝缘层以形成双层结构,则能明显降低反射率。也就是说,由于CuNx具有约33%的光反射率和约64%的光吸收率,因此其能用于降低具有高反射率的MoTi上的反射率。因此,在金属层和金属绝缘层的双层结构中的金属电极适于用作低反射电极。

而且,根据导电层的薄膜材料可通过使用化学蚀刻溶液执行湿法蚀刻工艺,或者以等离子体蚀刻或反应离子蚀刻(RIE)的方式执行。特别是,为了去除导电层,可使用预设浓度比例的氮酸、氢氯酸和醋酸的混合溶液。在此,用于湿法蚀刻的蚀刻溶液可以是除了上文所述溶液以外的其它类型溶液。

参考图5M,去除剩余的第四光致抗蚀剂层图案133,以便形成包括导电层图案129a和无机绝缘层图案131a的像素电极线141以及从像素电极线141延伸的像素电极141a,从而完成TFT阵列基板的制造工艺。

之后,参考图5N,在透明滤色器基板151上形成用于挡光的黑矩阵层153,并且在位于黑矩阵层153之间的滤色器基板151上形成滤色器层155。

另外,执行用于在滤色器基板151和TFT阵列基板101之间形成液晶层161的工艺,从而完成LCD设备的制造。尽管已经参考图5N讨论了形成滤色器基板151的特定实例,但是本发明不限于此,且同样适用于具有其他结构的其他LCD设备或者其他显示器。

同时,图8是示出在用于制造LCD设备的方法中,分别在使用根据本发明的由钼钛(MoTi)和氮化铜(CuNx)构成的双层的情况下,和在使用根据现有技术的由钼钛(MoTi)构成的现有单层的情况下,取决于蚀刻时间的蚀刻偏差的实例的图。

如图8中所示,在现有技术中,当由MoTi构成的单层的蚀刻时间约为100秒时,蚀刻偏差接近0.7μm。但是根据本发明的实例,当由MoTi和CuNx构成的双层的蚀刻时间约为35至45秒,则能看出蚀刻偏差显著地表现为在接近1.44至1.65μm的范围内。

因此,根据本发明一个实例的由MoTi和CuNx构成的双层的蚀刻偏差在接近1.44至1.65μm的范围内。本发明的这种蚀刻偏差高于现有技术的蚀刻偏差,由此可理解蚀刻工艺是在比现有技术更短的时间内执行的。因此,本发明允许在比现有技术短的时间内进行蚀刻工艺,从而能够形成具有微米线宽w2的微米电极。

图9是示出在根据本发明实施例的用于制造LCD设备的方法中在使用由钼钛(MoTi)和氮化铜(CuNx)构成的双层的情况下,取决于蚀刻时间的微米线宽w2的变化的实例的示图。

如图9中所示,在根据本发明一个实施例的由MoTi和CuNx构成的双层的蚀刻时间约为60至84秒的情况下,能够理解微米线宽可以窄到在接近2.3至1.50μm的范围内。

图10是示出分别在采用根据现有技术的包括金属层的单层结构的情况下,和在采用根据本发明实施例的用于制造LCD设备的方法中的包括金属层和金属绝缘层的双层的情况下,取决于蚀刻时间而实现的微米线宽w2的变化状态的实例的照片。

如图10中所示,当在现有技术中执行蚀刻达100秒时,形成具有约2.6μm微米线宽的微米图案。但是,能注意到,当根据本发明对MoTi和CuNx所构成的双层执行蚀刻达约40秒时,形成具有约2.0μm微米线宽的微米图案(见图10中标注有“本发明”区域的上部)。在另一实例中,当根据本发明执行蚀刻达约60秒时,形成具有约1.5μm微米线宽的微米图案(见图10中标注有“本发明”的区域的下部)。

因此,与现有技术相比本发明可快速地执行蚀刻工艺,因此随着蚀刻时间的增长,可以更窄地窄化微米线宽。

如上所述,在根据本发明实施例的LCD设备及其制造方法中,将包括金属层和金属绝缘层的结构中的双层蚀刻,以便将其用作像素电极,从而与单金属层相比能够获得较快的蚀刻速度,且因此能够形成具有高孔径比的微米电极或者具有微米线宽的微米线。

由于本发明允许借助缩短蚀刻时间而形成微米电极,因此与现有技术相比可减小像素电极的微米线宽w2,以便提高孔径比和总亮度。

此外,由于本发明允许形成具有微米线宽w2的微米电极,例如像素电极和公共电极,因此能够增加位于单位像素区域内的像素电极和公共电极的数目。

因此,与通常LCD设备中的像素电极和公共电极之间的距离相比,本发明能够在保持孔径比的情况下通过进一步窄化像素电极和公共电极之间的距离d2而增加电场强度。因此,可通过升高因电场而起反应的液晶的反应度来增加根据本发明的LCD设备的反应速度。

因此,能够比现有技术更快速和更均匀地执行根据本发明的LCD设备的像素电极或其他金属线的形成工艺。因此,可以预期到由于电极的微图案化能够获得高孔径比并且能够减少微图案化所占用的蚀刻时间。

在根据本发明实施例的LCD设备及其制造方法中,当形成LCD设备的像素电极或其他金属线时,可以在通过形成金属层和金属层上的诸如金属氧化物或金属氮化物的无机绝缘层而实现双层结构的状态下执行蚀刻工艺,从而确保与通常的LCD设备的单金属层结构相比的快速蚀刻时间,结果是减少了蚀刻时间。

在根据本发明实施例的LCD设备及其制造方法中,由于与通常的单金属层结构相比获得了快速蚀刻时间,因此能够窄化电极的微米线宽,从而由于微电极而增加孔径比和亮度,并且由于降低了蚀刻时间而改善产率。

在根据本发明实施例的LCD设备及其制造方法中,由于将用于形成电极的金属层和金属绝缘层结构中的双层蚀刻,以便实现均匀的微米线,并且金属绝缘层防止了金属层的向外暴露,从而减少了金属层上的损伤。

此外,根据本发明实施例的LCD设备及其制造方法,根据现有技术的现有单金属电极由于高反射率而产生彩虹斑点现象。但是在本发明中使用的金属层和金属绝缘层的双层结构中的金属电极具有低反射率,因此能够用作低反射电极。也就是说,金属绝缘层具有低于金属层的光反射率,因此能通过将金属绝缘层设置在具有高反射率的金属层上而起到降低反射率的作用,因此,在金属层和金属绝缘层的双层结构中的金属电极适用于低反射电极。

本发明还适用于太阳能电池的低反射电极、半导体设备的包括微米电极的金属线或者其他显示设备的包括微米电极的金属线、以及LCD设备的包括像素电极的各种金属线。

前述实施例和优点仅是示意性的且不认为限制了本公开内容。当前教导易于应用到其他类型装置。该描述是说明性的,且不限制权利要求的范围。多种替代、修改和变化对本领域技术人员是显而易见的。此处描述的示范性实施例的特征、结构、方法和其他特性可以多种方式组合以获得附加的和/或替代的示范性实施例。

由于当前特征可表达为几种形式而不脱离其特性,因此还应理解,除非特别指出,否则上述实施例不限于前面描述的任何细节,而是应认为广泛地在如附属的权利要求中限定的范围内,且因此落入到权利要求界线和范围内的所有变化和修改或者这种界限和范围的等价物都包括在附属的权利要求中。

Claims (24)

1.一种液晶显示设备,包括:

设置在基板上的栅极线;

形成在基板上且与栅极线交叉以限定像素区域的数据线;

设置成基本平行于栅极线的公共线;

形成在栅极线和数据线之间的交叉处的薄膜晶体管(TFT),每一个薄膜晶体管包括从相应栅极线延伸的栅极、栅极绝缘层、有源层、欧姆接触层、从相应数据线延伸的源极和与源极隔开的漏极;

钝化层,每一个钝化层都形成在薄膜晶体管上且具有用于暴露出相应漏极的一部分的接触孔;和

像素电极,每一个像素电极都由形成在相应钝化层上的导电层和绝缘层构成,且经由相应接触孔电连接到相应漏极。

2.如权利要求1的液晶显示设备,其中所述像素电极的每一个的导电层由钼钛(MoTi)制成,所述像素电极的每一个的绝缘层由氮化铜(CuN)制成。

3.如权利要求1的液晶显示设备,其中所述像素电极的每一个的导电层由钼钛(MoTi)制成,所述像素电极的每一个的绝缘层由氮化钼钛(MoTiN)制成。

4.如权利要求1的液晶显示设备,其中所述像素电极的每一个的导电层由选自包括钼钛(MoTi)、铝(Al)、Al合金、铬(Cr)、钨(W)和铜(Cu)的导电金属组,或者选自包括ITO、AZO、ZnO和IZO的透明金属中的一种或一种以上材料制成。

5.如权利要求4的液晶显示设备,其中所述像素电极的每一个的导电层是金属合金层,所述像素电极的每一个的绝缘层是金属氧化物层。

6.如权利要求1的液晶显示设备,其中所述像素电极的每一个的绝缘层由选自包括金属氮化物、金属氧化物、ITO、氮化物和氧化物的无机绝缘材料的材料制成,所述金属氮化物和金属氧化物中包含的金属是铜(Cu)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)或钼钛(MoTi)。

7.如权利要求1的液晶显示设备,其中对于所述薄膜晶体管中的每一个,所述栅极线、公共线、数据线或者源极和漏极具有由金属层和无机绝缘层构成的双层结构。

8.如权利要求7的液晶显示设备,其中所述金属层由选自包括钼钛(MoTi)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)和铜(Cu)的导电金属组,或者选自包括ITO、AZO、ZnO和IZO的透明金属中的一种或一种以上材料制成,

其中所述无机绝缘层由选自包括金属氮化物、金属氧化物、ITO、氮化物和氧化物的无机绝缘材料中的一种材料制成,和

其中所述金属氮化物和金属氧化物中包含的金属是铜(Cu)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)或钼钛(MoTi)。

9.如权利要求1的液晶显示设备,其中所述像素电极的每一个的导电层具有由金属层和透明导电层构成的双层结构,和

其中所述像素电极的每一个中的绝缘层具有单层结构。

10.如权利要求9的液晶显示设备,其中所述金属层由选自包括钼钛(MoTi)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)和铜(Cu)的导电金属组的一种或一种以上材料制成,

其中所述透明导电层由选自包括ITO、AZO、ZnO和IZO的透明金属的一种或一种以上材料制成,

其中所述绝缘层由选自包括金属氮化物、金属氧化物、ITO、氮化物和氧化物的无机绝缘材料的一种材料制成,

其中所述金属氮化物和金属氧化物中包含的金属是铜(Cu)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)或钼钛(MoTi)。

11.如权利要求1的液晶显示设备,其中所述像素电极在与所述公共线延伸的方向基本平行的方向上延伸。

12.一种形成液晶显示设备的方法,该方法包括:

在基板上形成栅极线;

在基板上形成数据线,该数据线与栅极线交叉以限定像素区域;

形成基本平行于栅极线的公共线;

在栅极线和数据线之间的交叉处形成薄膜晶体管(TFT),每个薄膜晶体管包括从相应栅极线延伸的栅极、栅极绝缘层、有源层、欧姆接触层、从相应数据线延伸的源极和与源极隔开的漏极;

在薄膜晶体管上形成钝化层,每个钝化层都具有用于暴露出相应的漏极的一部分的接触孔;和

形成像素电极,每个像素电极都由形成在相应钝化层上的导电层和绝缘层构成,且经由相应接触孔电连接到相应漏极。

13.如权利要求12的方法,其中形成所述像素电极的步骤包括,对于所述像素电极的每一个:

在钝化层上形成导电材料层,

在导电材料层上形成绝缘材料层,

在绝缘材料层上形成光致抗蚀剂图案,和

使用光致抗蚀剂图案作为掩模蚀刻导电材料层和绝缘材料层的一部分,以便形成像素电极的导电层和绝缘层。

14.如权利要求13的方法,其中通过在用于所述像素电极的导电材料层和绝缘材料层之间产生原电池效应而提高所述蚀刻步骤中的蚀刻速度。

15.一种用于制造液晶显示设备的方法,该方法包括:

在基板上形成具有栅极的栅极线和设置成基本平行于所述栅极线且具有公共电极的公共线;

在具有栅极的基板上形成栅极绝缘层;

通过在栅极和半导体层之间插入栅极绝缘层而在栅极上形成半导体层,该半导体层包括有源层和欧姆接触层并且具有沟道区;

在半导体层上形成与栅极线交叉以限定像素区域的数据线、从数据线延伸的源极和与源极隔开的漏极;

在具有源极、漏极和数据线的基板上形成钝化层;

通过图案化钝化层形成接触孔,该接触孔暴露出漏极的一部分;

在钝化层上沉积导电材料层和绝缘材料层,该导电材料层经由所述接触孔与漏极接触;和

蚀刻导电材料层和绝缘材料层的一部分以形成导电层和绝缘层,所述导电层和绝缘层构成了像素电极。

16.如权利要求15的方法,其中通过在用于所述像素电极的导电层和绝缘层之间产生原电池效应而提高所述蚀刻步骤中的蚀刻速度。

17.如权利要求15的方法,其中所述像素电极的导电层是金属合金层,所述像素电极的绝缘层是金属氧化物层。

18.如权利要求15的方法,其中所述像素电极的导电层由选自包括钼钛(MoTi)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)和铜(Cu)的导电金属组,或者选自包括ITO、AZO、ZnO和IZO的透明金属的一种或一种以上材料制成。

19.如权利要求15的方法,其中所述像素电极的绝缘层由选自包括金属氮化物、金属氧化物、ITO、氮化物和氧化物的无机绝缘材料的材料制成,所述金属氮化物和金属氧化物中包含的金属是铜(Cu)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)或钼钛(MoTi)。

20.如权利要求15的方法,其中所述栅极线、公共线、数据线或者源极和漏极具有由金属层和无机绝缘层构成的双层结构。

21.如权利要求20的方法,其中所述金属层由选自包括钼钛(MoTi)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)和铜(Cu)的导电金属组,或者选自包括ITO、AZO、ZnO和IZO的透明金属的一种或一种以上材料制成,

其中所述无机绝缘层由选自包括金属氮化物、金属氧化物、ITO、氮化物和氧化物的无机绝缘材料的一种材料制成,

其中所述金属氮化物和金属氧化物中包含的金属包括铜(Cu)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)或钼钛(MoTi)。

22.如权利要求15的方法,其中所述像素电极的导电层具有由金属层和透明导电层构成的双层结构,和

所述像素电极层的绝缘层具有单层结构。

23.如权利要求22的方法,其中所述金属层由选自包括钼钛(MoTi)、铝(Al)、Al合金、铬(Cr)、钨(W)和铜(Cu)的导电金属组的一种或一种以上材料制成,

其中所述透明导电层由选自包括ITO、AZO、ZnO和IZO的透明金属的一种或一种以上材料制成。

其中所述绝缘层由选自包括金属氮化物、金属氧化物、ITO、氮化物和氧化物的无机绝缘材料的一种材料制成,

其中所述金属氮化物和金属氧化物中包含的金属是铜(Cu)、铝(Al)、铝(Al)合金、铬(Cr)、钨(W)或钼钛(MoTi)。

24.如权利要求15的方法,其中所述像素电极在与所述公共线延伸的方向基本平行的方向上延伸。

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR20090135698 | 2009-12-31 | ||

| KR10-2009-0135698 | 2009-12-31 | ||

| KR1020100025474A KR101717648B1 (ko) | 2009-12-31 | 2010-03-22 | 표시장치 및 그 제조방법 |

| KR10-2010-0025474 | 2010-03-22 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN102116984A true CN102116984A (zh) | 2011-07-06 |

| CN102116984B CN102116984B (zh) | 2014-01-01 |

Family

ID=44187127

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201010622460.XA Active CN102116984B (zh) | 2009-12-31 | 2010-12-23 | 液晶显示设备及其制造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8896794B2 (zh) |

| CN (1) | CN102116984B (zh) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103378164A (zh) * | 2012-04-23 | 2013-10-30 | 乐金显示有限公司 | 阵列基板及其制造方法 |

| CN104360557A (zh) * | 2014-11-26 | 2015-02-18 | 京东方科技集团股份有限公司 | 阵列基板及其制造方法,以及显示装置 |

| CN105242468A (zh) * | 2015-10-27 | 2016-01-13 | 深圳市华星光电技术有限公司 | 减少寄生电容的液晶显示面板以及其制作方法 |

| CN105261591A (zh) * | 2015-08-19 | 2016-01-20 | 京东方科技集团股份有限公司 | 一种阵列基板及其制作方法、显示装置 |

| WO2016201609A1 (zh) * | 2015-06-15 | 2016-12-22 | 北京大学深圳研究生院 | 金属氧化物薄膜晶体管、显示面板及两者的制备方法 |

| CN107068614A (zh) * | 2017-04-19 | 2017-08-18 | 京东方科技集团股份有限公司 | 阵列基板的制造方法、阵列基板、显示面板及显示装置 |

| CN107402482A (zh) * | 2016-05-19 | 2017-11-28 | 三星显示有限公司 | 具有改善的可制造性的显示基板 |

| CN107799466A (zh) * | 2017-11-16 | 2018-03-13 | 深圳市华星光电半导体显示技术有限公司 | Tft基板及其制作方法 |

| CN108155217A (zh) * | 2017-12-25 | 2018-06-12 | 信利(惠州)智能显示有限公司 | 有机电致发光显示装置及其制备方法 |

| CN115231511A (zh) * | 2021-12-03 | 2022-10-25 | 绍兴中芯集成电路制造股份有限公司 | 器件加工方法、mems器件及其加工方法以及mems麦克风 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102637637B (zh) * | 2012-04-28 | 2014-03-26 | 深圳市华星光电技术有限公司 | 一种薄膜晶体管阵列基板及其制作方法 |

| CN103792745A (zh) | 2012-10-30 | 2014-05-14 | 瀚宇彩晶股份有限公司 | 液晶显示面板 |

| US10180700B2 (en) * | 2013-07-01 | 2019-01-15 | Lg Display Co., Ltd. | Display device |

| KR102025103B1 (ko) * | 2013-07-22 | 2019-09-26 | 삼성디스플레이 주식회사 | 표시 장치 및 이의 제조 방법 |

| CN104880879A (zh) * | 2015-06-19 | 2015-09-02 | 京东方科技集团股份有限公司 | Coa阵列基板及其制造方法、显示装置 |

| US11126221B2 (en) * | 2019-11-28 | 2021-09-21 | Innolux Corporation | Transparent display device |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TW438987B (en) * | 1997-12-25 | 2001-06-07 | Nippon Electric Co | Liquid crystal display and method of fabricating the same |

| CN1614742A (zh) * | 2003-11-04 | 2005-05-11 | Lg.菲利浦Lcd株式会社 | 采用水平电场的薄膜晶体管基板及其制造方法 |

| US6972820B2 (en) * | 2002-12-31 | 2005-12-06 | Lg. Philips Lcd Co., Ltd. | Method of manufacturing array substrate for liquid crystal display device |

| CN101527307A (zh) * | 2008-03-07 | 2009-09-09 | 三星电子株式会社 | 薄膜晶体管面板和所述薄膜晶体管面板的制造方法 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5243202A (en) * | 1990-04-25 | 1993-09-07 | Casio Computer Co., Ltd. | Thin-film transistor and a liquid crystal matrix display device using thin-film transistors of this type |

-

2010

- 2010-09-01 US US12/874,105 patent/US8896794B2/en active Active

- 2010-12-23 CN CN201010622460.XA patent/CN102116984B/zh active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TW438987B (en) * | 1997-12-25 | 2001-06-07 | Nippon Electric Co | Liquid crystal display and method of fabricating the same |

| US6972820B2 (en) * | 2002-12-31 | 2005-12-06 | Lg. Philips Lcd Co., Ltd. | Method of manufacturing array substrate for liquid crystal display device |

| CN1614742A (zh) * | 2003-11-04 | 2005-05-11 | Lg.菲利浦Lcd株式会社 | 采用水平电场的薄膜晶体管基板及其制造方法 |

| CN101527307A (zh) * | 2008-03-07 | 2009-09-09 | 三星电子株式会社 | 薄膜晶体管面板和所述薄膜晶体管面板的制造方法 |

Cited By (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9842934B2 (en) | 2012-04-23 | 2017-12-12 | Lg Display Co., Ltd. | Array substrate and method of fabricating the same |

| CN103378164B (zh) * | 2012-04-23 | 2016-06-22 | 乐金显示有限公司 | 阵列基板及其制造方法 |

| US9564532B2 (en) | 2012-04-23 | 2017-02-07 | Lg Display Co., Ltd. | Array substrate and method of fabricating the same |

| CN103378164A (zh) * | 2012-04-23 | 2013-10-30 | 乐金显示有限公司 | 阵列基板及其制造方法 |

| CN104360557A (zh) * | 2014-11-26 | 2015-02-18 | 京东方科技集团股份有限公司 | 阵列基板及其制造方法,以及显示装置 |

| CN104360557B (zh) * | 2014-11-26 | 2017-04-26 | 京东方科技集团股份有限公司 | 阵列基板及其制造方法,以及显示装置 |

| US9673231B2 (en) | 2014-11-26 | 2017-06-06 | Boe Technology Group Co., Ltd. | Array substrate having via-hole conductive layer and display device |

| WO2016201609A1 (zh) * | 2015-06-15 | 2016-12-22 | 北京大学深圳研究生院 | 金属氧化物薄膜晶体管、显示面板及两者的制备方法 |

| CN105261591A (zh) * | 2015-08-19 | 2016-01-20 | 京东方科技集团股份有限公司 | 一种阵列基板及其制作方法、显示装置 |

| CN105261591B (zh) * | 2015-08-19 | 2018-05-22 | 京东方科技集团股份有限公司 | 一种阵列基板及其制作方法、显示装置 |

| CN105242468A (zh) * | 2015-10-27 | 2016-01-13 | 深圳市华星光电技术有限公司 | 减少寄生电容的液晶显示面板以及其制作方法 |

| CN107402482A (zh) * | 2016-05-19 | 2017-11-28 | 三星显示有限公司 | 具有改善的可制造性的显示基板 |

| CN107068614A (zh) * | 2017-04-19 | 2017-08-18 | 京东方科技集团股份有限公司 | 阵列基板的制造方法、阵列基板、显示面板及显示装置 |

| CN107068614B (zh) * | 2017-04-19 | 2020-05-19 | 京东方科技集团股份有限公司 | 阵列基板的制造方法、阵列基板、显示面板及显示装置 |

| CN107799466A (zh) * | 2017-11-16 | 2018-03-13 | 深圳市华星光电半导体显示技术有限公司 | Tft基板及其制作方法 |

| CN107799466B (zh) * | 2017-11-16 | 2020-04-07 | 深圳市华星光电半导体显示技术有限公司 | Tft基板及其制作方法 |

| KR20200078621A (ko) * | 2017-11-16 | 2020-07-01 | 선전 차이나 스타 옵토일렉트로닉스 세미컨덕터 디스플레이 테크놀로지 컴퍼니 리미티드 | Tft 기판 및 이의 제조 방법 |

| US10784287B2 (en) | 2017-11-16 | 2020-09-22 | Shenzhen China Star Optoelectronics Semiconductor Display Technology Co., Ltd. | TFT substrate and manufacturing method thereof |

| KR102318054B1 (ko) | 2017-11-16 | 2021-10-28 | 선전 차이나 스타 옵토일렉트로닉스 세미컨덕터 디스플레이 테크놀로지 컴퍼니 리미티드 | Tft 기판 및 이의 제조 방법 |

| CN108155217A (zh) * | 2017-12-25 | 2018-06-12 | 信利(惠州)智能显示有限公司 | 有机电致发光显示装置及其制备方法 |

| CN115231511A (zh) * | 2021-12-03 | 2022-10-25 | 绍兴中芯集成电路制造股份有限公司 | 器件加工方法、mems器件及其加工方法以及mems麦克风 |

| CN115231511B (zh) * | 2021-12-03 | 2023-02-03 | 绍兴中芯集成电路制造股份有限公司 | 器件加工方法、mems器件及其加工方法以及mems麦克风 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20110157507A1 (en) | 2011-06-30 |

| CN102116984B (zh) | 2014-01-01 |

| US8896794B2 (en) | 2014-11-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102116984B (zh) | 液晶显示设备及其制造方法 | |

| CN100580531C (zh) | 液晶显示器件及其制造方法 | |

| KR100583979B1 (ko) | 액정 표시장치 제조방법 및 그 제조방법에 따른액정표시장치 | |

| US8431452B2 (en) | TFT-LCD array substrate and manufacturing method thereof | |

| KR100456151B1 (ko) | 박막 트랜지스터 어레이 기판 및 그 제조 방법 | |

| KR101145146B1 (ko) | 박막트랜지스터와 그 제조방법 | |

| KR100382955B1 (ko) | 액정표시장치용 어레이기판과 그 제조방법 | |

| JP4644179B2 (ja) | 液晶表示装置用アレイ基板及びその製造方法 | |

| KR100673331B1 (ko) | 액정 표시장치 제조방법 및 그 제조방법에 따른액정표시장치 | |

| CN101561604A (zh) | 薄膜晶体管液晶显示器阵列基板结构及制造方法 | |

| CN106298646A (zh) | Tft基板的制作方法 | |

| KR101717648B1 (ko) | 표시장치 및 그 제조방법 | |

| US8576367B2 (en) | Liquid crystal display panel device with a transparent conductive film formed pixel electrode and gate pad and data pad on substrate and method of fabricating the same | |

| CN101577255A (zh) | Tft阵列基板制造方法 | |

| CN112582342B (zh) | 阵列基板的制作方法 | |

| KR100443538B1 (ko) | 액정표시장치용 어레이기판과 그 제조방법 | |

| CN101577254B (zh) | 薄膜晶体管阵列基板制造方法 | |

| KR101097675B1 (ko) | 박막 트랜지스터 및 그 제조 방법 | |

| KR101144706B1 (ko) | 액정표시장치용 어레이 기판 및 그 제조방법 | |

| KR100897720B1 (ko) | 액정표시장치의 제조방법 | |

| KR20050067859A (ko) | 횡전계 방식 액정표시장치 및 그 제조방법 | |

| KR20010113266A (ko) | 액정표시장치 어레이기판 및 그의 제조방법 | |

| KR20100073693A (ko) | 박막 트랜지스터 표시판 및 그 제조 방법 | |

| KR20130022654A (ko) | 액정표시장치 및 그 제조방법 | |

| KR101296485B1 (ko) | 액정표시장치 및 그 제조방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant |