KR101489327B1 - 물질막의 형성 방법 및 메모리 장치의 제조 방법 - Google Patents

물질막의 형성 방법 및 메모리 장치의 제조 방법 Download PDFInfo

- Publication number

- KR101489327B1 KR101489327B1 KR20080045072A KR20080045072A KR101489327B1 KR 101489327 B1 KR101489327 B1 KR 101489327B1 KR 20080045072 A KR20080045072 A KR 20080045072A KR 20080045072 A KR20080045072 A KR 20080045072A KR 101489327 B1 KR101489327 B1 KR 101489327B1

- Authority

- KR

- South Korea

- Prior art keywords

- precursor

- central element

- cycle

- substrate

- formula

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/305—Sulfides, selenides, or tellurides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/06—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of metallic material

- C23C16/16—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of metallic material from metal carbonyl compounds

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/06—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of metallic material

- C23C16/18—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of metallic material from metallo-organic compounds

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45527—Atomic layer deposition [ALD] characterized by the ALD cycle, e.g. different flows or temperatures during half-reactions, unusual pulsing sequence, use of precursor mixtures or auxiliary reactants or activations

- C23C16/45531—Atomic layer deposition [ALD] characterized by the ALD cycle, e.g. different flows or temperatures during half-reactions, unusual pulsing sequence, use of precursor mixtures or auxiliary reactants or activations specially adapted for making ternary or higher compositions

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N70/00—Solid-state devices having no potential barriers, and specially adapted for rectifying, amplifying, oscillating or switching

- H10N70/20—Multistable switching devices, e.g. memristors

- H10N70/231—Multistable switching devices, e.g. memristors based on solid-state phase change, e.g. between amorphous and crystalline phases, Ovshinsky effect

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N70/00—Solid-state devices having no potential barriers, and specially adapted for rectifying, amplifying, oscillating or switching

- H10N70/801—Constructional details of multistable switching devices

- H10N70/881—Switching materials

- H10N70/882—Compounds of sulfur, selenium or tellurium, e.g. chalcogenides

- H10N70/8828—Tellurides, e.g. GeSbTe

Landscapes

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Semiconductor Memories (AREA)

- Chemical Vapour Deposition (AREA)

Abstract

Description

Claims (18)

- 하기 단계들을 포함하는 제 1 사이클로서,하기 화학식 1 내지 3 중의 어느 한 화합물을 제 1 전구체로 이용하여 상기 제 1 전구체의 중심원소를 기판 표면에 화학흡착시키는 단계,상기 기판의 표면이 음전하를 띠도록 하기 위하여, 화학흡착된 상기 제 1 전구체의 중심원소와 하기 화학식 4의 화합물을 포함하는 반응기체를 반응시키는 단계, 및상기 제 1 전구체의 중심원소와 상이한 중심원소를 갖는 하기 화학식 1 내지 3 중의 어느 한 화합물을 제 2 전구체로 이용하여 상기 제 2 전구체의 중심원소를 화학흡착시키는 단계를 포함하는 제 1 사이클; 및하기 단계들을 포함하는 제 2 사이클로서,상기 제 1 전구체를 이용하여 상기 제 1 전구체의 중심원소를 화학흡착시키는 단계, 및상기 제 2 전구체를 이용하여 상기 제 2 전구체의 중심원소를 화학증착시키는 단계를 포함하는 제 2 사이클;를 포함하는 물질막의 형성 방법.<화학식 1>M1R1R2R3R4<화학식 2>M2R5R6R7<화학식 3>M3R8R9(상기 화학식 1 내지 3에서 중심원소 M1은 Ge, Si, Sn, Ga, In, Ti 중의 어느 하나이고, 중심원소 M2는 Sb, As, Bi, Ga, In 중의 어느 하나이고, 중심원소 M3은 Te 또는 Se이고,R1 내지 R9는 각각 독립적으로 메틸기 또는 탄소수 2 내지 5의 분지형 탄화수소 사슬로서 주쇄 내에 O, N, S, P, Si, Te, Sb, Se, Sn, Bi, In 중의 어느 하나 이상을 포함할 수 있고 상기 분지형 탄화수소 사슬의 수소원자는 치환되지 않거나 탄소수 1 내지 10의 알킬기, 탄소수 3 내지 10의 알릴기(allyl group), 탄소수 2 내지 10의 비닐기, 아민기, 할로겐기, 시안기, 및 탄소수 6 내지 10의 아릴기(aryl group)로 이루어지는 군으로부터 선택되는 어느 하나로 치환될 수 있고, 또는 R1 내지 R4의 어느 둘, R5 내지 R7의 어느 둘, 또는 R8 및 R9는 주쇄 또는 측쇄가 직접 또는 탄소수 2 내지 6의 하이드로카빌렌 라디칼에 의하여 상호 연결됨으로써 호모 또는 헤테로 고리형 탄화수소를 이룰 수 있음)<화학식 4>R-X(상기 화학식 4에서 X는 F, Cl, Br 또는 I이고, R은 수소, 탄소수 1 내지 10의 알킬기, 탄소수 3 내지 10의 알릴기, 탄소수 2 내지 10의 비닐기, 아민기, 시안기, 탄소수 6 내지 10의 아릴기 또는 X와 동일한 할로겐기임)

- 제 1 항에 있어서, 상기 제 1 전구체의 중심원소의 족번호가 상기 제 2 전구체의 중심원소의 족번호와 서로 상이한 것을 특징으로 하는 물질막의 형성 방법.

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 제 1 항에 있어서, 상기 제 1 사이클 내에서, 화학흡착된 상기 제 1 전구체의 중심원소와 상기 화학식 4의 화합물을 반응시키는 단계 이후에 상기 화학식 1 내지 3 중의 어느 한 화합물을 제 3 전구체로 이용하여 상기 제 3 전구체의 중심원소를 화학흡착시키는 단계를 더 포함하는 것을 특징으로 하는 물질막의 형성 방법.

- 제 8 항에 있어서, 상기 제 3 전구체의 중심원소가 상기 제 1 전구체의 중심원소와 상이하고, 상기 제 3 전구체의 중심원소가 상기 제 2 전구체의 중심원소와 상이한 것을 특징으로 하는 물질막의 형성 방법.

- 삭제

- 삭제

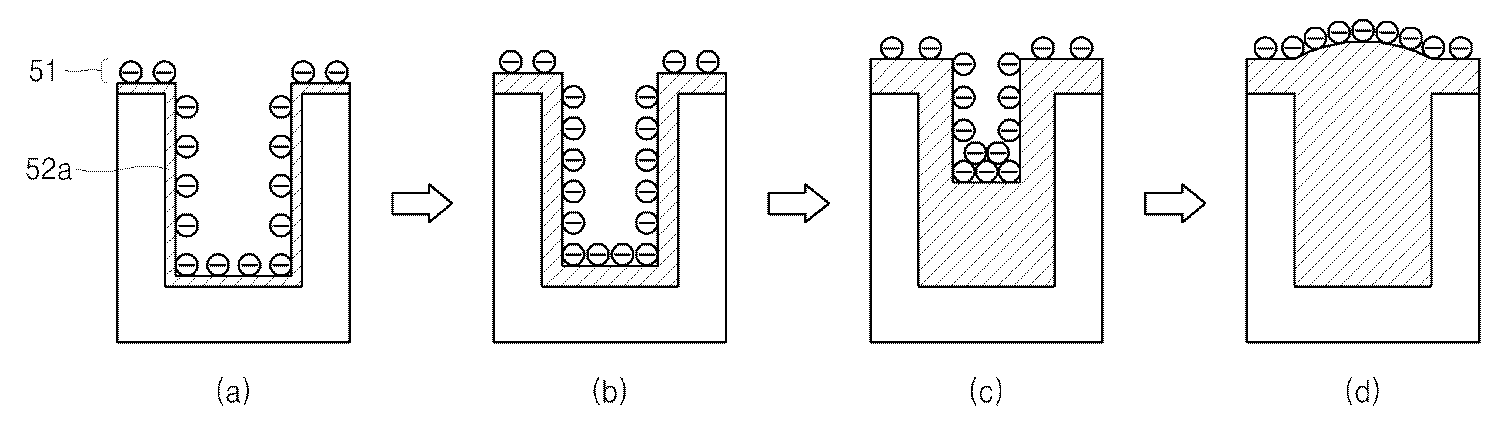

- 기판 상에 제 1 전극을 형성하는 단계;상기 기판 상에 상기 제 1 전극을 노출시키는 비아홀을 구비하는 절연층을 형성하는 단계; 및상기 비아홀 내에 상변화막을 형성하는 단계;를 포함하고, 상기 비아홀 내에 상변화막을 형성하는 단계가,하기 단계들을 포함하는 제 1 사이클로서,하기 화학식 1 내지 3 중의 어느 한 화합물을 제 1 전구체로 이용하여 상기 제 1 전구체의 중심원소를 기판 표면에 화학흡착시키는 단계,상기 기판의 표면이 음전하를 띠도록 하기 위하여, 화학흡착된 상기 제 1 전구체의 중심원소와 하기 화학식 4의 화합물을 포함하는 반응기체를 반응시키는 단계, 및상기 제 1 전구체의 중심원소와 상이한 중심원소를 갖는 하기 화학식 1 내지 3 중의 어느 한 화합물을 제 2 전구체로 이용하여 상기 제 2 전구체의 중심원소를 화학흡착시키는 단계를 포함하는 제 1 사이클; 및하기 단계들을 포함하는 제 2 사이클로서,상기 제 1 전구체를 이용하여 상기 제 1 전구체의 중심원소를 화학흡착시키는 단계, 및상기 제 2 전구체를 이용하여 상기 제 2 전구체의 중심원소를 화학증착시키는 단계를 포함하는 제 2 사이클;을 포함하는 상변화 메모리 장치의 제조 방법.<화학식 1>M1R1R2R3R4<화학식 2>M2R5R6R7<화학식 3>M3R8R9(상기 화학식 1 내지 3에서 중심원소 M1, M2, M3, 및 R1 내지 R9은 청구항 1에서 정의한 바와 동일함)<화학식 4>R-X(상기 화학식 4에서 X 및 R은 청구항 1에서 정의한 바와 동일함)

- 제 12 항에 있어서, 상기 상변화막을 형성하는 단계 이전에, 노출된 상기 제 1 전극 상부에 씨드 층을 형성하는 단계를 더 포함하는 것을 특징으로 하는 상변화 메모리 장치의 제조 방법.

- 삭제

- 하기 단계들을 포함하는 제 1 사이클로서,하기 화학식 6 내지 8 중의 어느 한 화합물을 제 1 전구체로 이용하여 상기 제 1 전구체의 중심원소를 기판 표면에 화학흡착시키는 단계,상기 기판의 표면이 음전하를 띠도록 하기 위하여, 화학흡착된 상기 제 1 전구체의 중심원소와 하기 화학식 4의 화합물을 포함하는 반응기체를 반응시키는 단계,상기 제 1 전구체의 중심원소와 상이한 중심원소를 갖는 하기 화학식 6 내지 8 중의 어느 한 화합물을 제 2 전구체로 이용하여 상기 제 2 전구체의 중심원소를 화학흡착시키는 단계, 및상기 제 1 전구체의 중심원소 및 상기 제 2 전구체의 중심원소와 상이한 중심원소를 갖는 하기 화학식 6 내지 8 중의 어느 한 화합물을 제 3 전구체로 이용하여 상기 제 3 전구체의 중심원소를 화학흡착시키는 단계를 포함하는 제 1 사이클; 및하기 단계들을 포함하는 제 2 사이클로서,상기 제 1 전구체를 이용하여 상기 제 1 전구체의 중심원소를 화학흡착시키는 단계,상기 제 2 전구체를 이용하여 상기 제 2 전구체의 중심원소를 화학증착시키는 단계, 및상기 제 3 전구체를 이용하여 상기 제 3 전구체의 중심원소를 화학흡착시키는 단계,를 포함하는 제 2 사이클;를 포함하는 물질막의 형성 방법.<화학식 4>R-X(상기 화학식 4에서 X 및 R은 청구항 1에서 정의한 바와 동일함)<화학식 6>M4R10R11R12R13<화학식 7>M5R14R15R16<화학식 8>M6R17R18(상기 화학식 6 내지 8에서 중심원소 M4는 Pb, Ti, Zr 중의 어느 하나이고, 중심원소 M5는 Bi, Nb, Ta, La 중의 어느 하나이고, 중심원소 M6는 Sr 또는 Ba이고,R10 내지 R18은 각각 독립적으로 메틸기 또는 탄소수 2 내지 5의 분지형 탄화수소 사슬로서 주쇄 내에 O, N, S, P, Si, Te, Sb, Se, Sn, Bi, In 중의 어느 하나 이상을 포함할 수 있고 상기 분지형 탄화수소 사슬의 수소원자는 치환되지 않거나 탄소수 1 내지 10의 알킬기, 탄소수 3 내지 10의 알릴기(allyl group), 탄소수 2 내지 10의 비닐기, 아민기, 할로겐기, 시안기, 및 탄소수 6 내지 10의 아릴기(aryl group)로 이루어지는 군으로부터 선택되는 어느 하나로 치환될 수 있고, 또는 R10 내지 R13의 어느 둘, R14 내지 R16의 어느 둘, 또는 R17 및 R18은 주쇄 또는 측쇄가 직접 또는 탄소수 2 내지 6의 하이드로카빌렌 라디칼에 의하여 상호 연결됨으로써 호모 또는 헤테로 고리형 탄화수소를 이룰 수 있음)

- 기판 상에 제 1 전극을 형성하는 단계;상기 기판 상에 상기 제 1 전극을 노출시키는 비아홀을 구비하는 절연층을 형성하는 단계; 및상기 비아홀 내에 강유전체막을 형성하는 단계;를 포함하고, 상기 비아홀 내에 강유전체막을 형성하는 단계가,하기 단계들을 포함하는 제 1 사이클로서,하기 화학식 6 내지 8 중의 어느 한 화합물을 제 1 전구체로 이용하여 상기 제 1 전구체의 중심원소를 기판 표면에 화학흡착시키는 단계,상기 기판의 표면이 음전하를 띠도록 하기 위하여, 화학흡착된 상기 제 1 전구체의 중심원소와 하기 화학식 4의 화합물을 포함하는 반응기체를 반응시키는 단계,상기 제 1 전구체의 중심원소와 상이한 중심원소를 갖는 하기 화학식 6 내지 8 중의 어느 한 화합물을 제 2 전구체로 이용하여 상기 제 2 전구체의 중심원소를 화학흡착시키는 단계, 및상기 제 1 전구체의 중심원소 및 상기 제 2 전구체의 중심원소와 상이한 중심원소를 갖는 하기 화학식 6 내지 8 중의 어느 한 화합물을 제 3 전구체로 이용하여 상기 제 3 전구체의 중심원소를 화학흡착시키는 단계를 포함하는 제 1 사이클; 및하기 단계들을 포함하는 제 2 사이클로서,상기 제 1 전구체를 이용하여 상기 제 1 전구체의 중심원소를 화학흡착시키는 단계,상기 제 2 전구체를 이용하여 상기 제 2 전구체의 중심원소를 화학증착시키는 단계, 및상기 제 3 전구체를 이용하여 상기 제 3 전구체의 중심원소를 화학흡착시키는 단계,를 포함하는 제 2 사이클;을 포함하는 강유전체 메모리 장치의 제조 방법.<화학식 4>R-X(상기 화학식 4에서 X 및 R은 청구항 1에서 정의한 바와 동일함)<화학식 6>M4R10R11R12R13<화학식 7>M5R14R15R16<화학식 8>M6R17R18(상기 화학식 6 내지 8에서 M4 내지 M6와 R10 내지 R18은 청구항 15에서 정의한 바와 동일함)

- 하기 단계들을 포함하는 제 1 사이클로서,Fe 전구체, Co 전구체, Ni 전구체, Mn 전구체, Pt 전구체 중의 어느 한 화합물을 제 1 전구체로 이용하여 상기 제 1 전구체의 중심원소를 기판 표면에 화학흡착시키는 단계,상기 기판의 표면이 음전하를 띠도록 하기 위하여, 화학흡착된 상기 제 1 전구체의 중심원소와 하기 화학식 4의 화합물을 포함하는 반응기체를 반응시키는 단계, 및Fe 전구체, Co 전구체, Ni 전구체, Mn 전구체, Pt 전구체 중의 어느 한 화합물로서 상기 제 1 전구체의 중심원소와 상이한 중심원소를 갖는 화합물을 제 2 전구체로 이용하여 상기 제 2 전구체의 중심원소를 화학흡착시키는 단계,를 포함하는 제 1 사이클; 및하기 단계들을 포함하는 제 2 사이클로서,상기 제 1 전구체를 이용하여 상기 제 1 전구체의 중심원소를 화학흡착시키는 단계, 및상기 제 2 전구체를 이용하여 상기 제 2 전구체의 중심원소를 화학흡착시키는 단계,를 포함하는 제 2 사이클;을 포함하는 물질막의 형성 방법.<화학식 4>R-X(상기 화학식 4에서 X 및 R은 청구항 1에서 정의한 바와 동일함)

- 기판 상에 제 1 전극을 형성하는 단계;상기 기판 상에 상기 제 1 전극을 노출시키는 비아홀을 구비하는 절연층을 형성하는 단계; 및상기 비아홀 내에 자기저항(magnetoresistive)막을 형성하는 단계;를 포함하고, 상기 비아홀 내에 자기저항 막을 형성하는 단계가,하기 단계들을 포함하는 제 1 사이클로서,Fe 전구체, Co 전구체, Ni 전구체, Mn 전구체, Pt 전구체 중의 어느 한 화합물을 제 1 전구체로 이용하여 상기 제 1 전구체의 중심원소를 기판 표면에 화학흡착시키는 단계,상기 기판의 표면이 음전하를 띠도록 하기 위하여, 화학흡착된 상기 제 1 전구체의 중심원소와 하기 화학식 4의 화합물을 포함하는 반응기체를 반응시키는 단계, 및Fe 전구체, Co 전구체, Ni 전구체, Mn 전구체, Pt 전구체 중의 어느 한 화합물로서 상기 제 1 전구체의 중심원소와 상이한 중심원소를 갖는 화합물을 제 2 전구체로 이용하여 상기 제 2 전구체의 중심원소를 화학흡착시키는 단계,를 포함하는 제 1 사이클; 및하기 단계들을 포함하는 제 2 사이클로서,상기 제 1 전구체를 이용하여 상기 제 1 전구체의 중심원소를 화학흡착시키는 단계, 및상기 제 2 전구체를 이용하여 상기 제 2 전구체의 중심원소를 화학흡착시키는 단계,를 포함하는 제 2 사이클;을 포함하는 자기저항 메모리 장치의 제조 방법.<화학식 4>R-X(상기 화학식 4에서 X 및 R은 청구항 1에서 정의한 바와 동일함)

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR20080045072A KR101489327B1 (ko) | 2008-05-15 | 2008-05-15 | 물질막의 형성 방법 및 메모리 장치의 제조 방법 |

| US12/465,975 US8703237B2 (en) | 2008-05-15 | 2009-05-14 | Methods of forming a material layer and methods of fabricating a memory device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR20080045072A KR101489327B1 (ko) | 2008-05-15 | 2008-05-15 | 물질막의 형성 방법 및 메모리 장치의 제조 방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20090119186A KR20090119186A (ko) | 2009-11-19 |

| KR101489327B1 true KR101489327B1 (ko) | 2015-02-03 |

Family

ID=41316426

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR20080045072A Active KR101489327B1 (ko) | 2008-05-15 | 2008-05-15 | 물질막의 형성 방법 및 메모리 장치의 제조 방법 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8703237B2 (ko) |

| KR (1) | KR101489327B1 (ko) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9315896B2 (en) * | 2009-10-26 | 2016-04-19 | Asm Ip Holding B.V. | Synthesis and use of precursors for ALD of group VA element containing thin films |

| CA2975104A1 (en) * | 2017-08-02 | 2019-02-02 | Seastar Chemicals Inc. | Organometallic compounds and methods for the deposition of high purity tin oxide |

| KR102818620B1 (ko) * | 2019-12-20 | 2025-06-10 | 삼성전자주식회사 | 물질막 형성 방법과, 집적회로 소자 및 그 제조 방법 |

| US11972785B2 (en) | 2021-11-15 | 2024-04-30 | International Business Machines Corporation | MRAM structure with enhanced magnetics using seed engineering |

| WO2024076218A1 (ko) * | 2022-10-07 | 2024-04-11 | 솔브레인 주식회사 | 칼코게나이드계 박막 개질제, 이를 사용하여 제조된 반도체 기판 및 반도체 소자 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007067604A2 (en) * | 2005-12-06 | 2007-06-14 | Structured Materials Inc. | Method of making undoped, alloyed and doped chalcogenide films by mocvd processes |

| US20070190683A1 (en) * | 2006-02-13 | 2007-08-16 | Samsung Electronics Co., Ltd. | Phase changeable structure and method of forming the same |

| KR100791077B1 (ko) * | 2006-12-13 | 2008-01-03 | 삼성전자주식회사 | 작은 전이영역을 갖는 상전이 메모리소자 및 그 제조방법 |

| KR20080041460A (ko) * | 2006-11-07 | 2008-05-13 | 삼성전자주식회사 | 저온 증착용 금속 전구체, 그를 사용한 금속 박막 형성방법 및 상변화 메모리 소자 제조 방법 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5872655A (en) * | 1991-07-10 | 1999-02-16 | Optical Coating Laboratory, Inc. | Monolithic linear variable filter and method of manufacture |

| US5308461A (en) * | 1992-01-14 | 1994-05-03 | Honeywell Inc. | Method to deposit multilayer films |

| US20030180030A1 (en) * | 2000-01-28 | 2003-09-25 | Yoshiyuki Hirose | Heater module and optical waveguide module |

| US7195797B2 (en) * | 2000-07-10 | 2007-03-27 | Atomic Telecom | High throughput high-yield vacuum deposition system |

| JP2002363745A (ja) * | 2001-06-08 | 2002-12-18 | Canon Inc | スパッタによる膜の形成方法、光学部材、およびスパッタ装置 |

| US20050099611A1 (en) * | 2002-06-20 | 2005-05-12 | Nikon Corporation | Minimizing thermal distortion effects on EUV mirror |

| JP4526776B2 (ja) * | 2003-04-02 | 2010-08-18 | 株式会社半導体エネルギー研究所 | 発光装置及び電子機器 |

| US6972136B2 (en) * | 2003-05-23 | 2005-12-06 | Optima, Inc. | Ultra low residual reflection, low stress lens coating and vacuum deposition method for making the same |

| JP2005133110A (ja) * | 2003-10-28 | 2005-05-26 | Konica Minolta Opto Inc | スパッタリング装置 |

| US20060029732A1 (en) * | 2004-08-04 | 2006-02-09 | Boris Kobrin | Vapor deposited functional organic coatings |

| US20060102471A1 (en) * | 2004-11-18 | 2006-05-18 | Karl Maurer | Electrode array device having an adsorbed porous reaction layer |

| KR100688532B1 (ko) | 2005-02-14 | 2007-03-02 | 삼성전자주식회사 | 텔루르 전구체, 이를 이용하여 제조된 Te-함유 칼코게나이드(chalcogenide) 박막, 상기 박막의 제조방법 및 상변화 메모리 소자 |

| KR100704125B1 (ko) | 2005-08-24 | 2007-04-06 | 주식회사 아이피에스 | Ge-Sb-Te 박막증착방법 |

| KR100695168B1 (ko) | 2006-01-10 | 2007-03-14 | 삼성전자주식회사 | 상변화 물질 박막의 형성방법, 이를 이용한 상변화 메모리소자의 제조방법 |

| JP4675791B2 (ja) * | 2006-01-31 | 2011-04-27 | 株式会社東芝 | ディスク装置およびその製造方法 |

| US20070245955A1 (en) * | 2006-04-25 | 2007-10-25 | Jds Uniphase Corporation | Substrate holder for optical coating machines |

| JP5649894B2 (ja) * | 2010-09-29 | 2015-01-07 | 東京エレクトロン株式会社 | Ge−Sb−Te膜の成膜方法 |

-

2008

- 2008-05-15 KR KR20080045072A patent/KR101489327B1/ko active Active

-

2009

- 2009-05-14 US US12/465,975 patent/US8703237B2/en active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007067604A2 (en) * | 2005-12-06 | 2007-06-14 | Structured Materials Inc. | Method of making undoped, alloyed and doped chalcogenide films by mocvd processes |

| US20070190683A1 (en) * | 2006-02-13 | 2007-08-16 | Samsung Electronics Co., Ltd. | Phase changeable structure and method of forming the same |

| KR20080041460A (ko) * | 2006-11-07 | 2008-05-13 | 삼성전자주식회사 | 저온 증착용 금속 전구체, 그를 사용한 금속 박막 형성방법 및 상변화 메모리 소자 제조 방법 |

| KR100791077B1 (ko) * | 2006-12-13 | 2008-01-03 | 삼성전자주식회사 | 작은 전이영역을 갖는 상전이 메모리소자 및 그 제조방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20090119186A (ko) | 2009-11-19 |

| US20090285986A1 (en) | 2009-11-19 |

| US8703237B2 (en) | 2014-04-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7807497B2 (en) | Phase-change material layers, methods of forming the same, phase-change memory devices having the same, and methods of forming phase-change memory devices | |

| KR100695168B1 (ko) | 상변화 물질 박막의 형성방법, 이를 이용한 상변화 메모리소자의 제조방법 | |

| US7727884B2 (en) | Methods of forming a semiconductor device including a phase change material layer | |

| KR101275799B1 (ko) | 저온 증착이 가능한 게르마늄 전구체를 이용한 상변화층형성방법 및 이 방법을 이용한 상변화 메모리 소자의 제조방법 | |

| KR100791477B1 (ko) | 상변화 메모리 유닛, 이의 제조 방법, 이를 포함하는상변화 메모리 장치 및 그 제조 방법 | |

| KR101458953B1 (ko) | Ge(Ⅱ)소오스를 사용한 상변화 물질막 형성 방법 및상변화 메모리 소자 제조 방법 | |

| KR101622327B1 (ko) | 상변화 메모리 소자들에서 전극들의 기상 제조 방법들 | |

| KR100829602B1 (ko) | 상변화 물질층 형성 방법 및 상변화 메모리 장치의 제조방법 | |

| JP7140476B2 (ja) | アルミニウム化合物を利用した薄膜形成方法、並びに集積回路素子の製造方法 | |

| US9793476B2 (en) | Apparatus and method for treating a substrate | |

| US8785239B2 (en) | Methods of depositing antimony-comprising phase change material onto a substrate and methods of forming phase change memory circuitry | |

| KR101489327B1 (ko) | 물질막의 형성 방법 및 메모리 장치의 제조 방법 | |

| US10930848B2 (en) | Variable resistance memory device and method of manufacturing the same | |

| US12356873B2 (en) | Method of forming chalcogenide-based thin film using atomic layer deposition process, method of forming phase change material layer and switching device, and method of fabricating memory device using the same | |

| KR102529144B1 (ko) | 원자층 증착 공정을 이용한 칼코게나이드계 박막의 형성 방법, 이를 이용한 스위칭 소자의 형성 방법 및 메모리 소자의 제조 방법 | |

| KR101478767B1 (ko) | 박막 증착방법 | |

| US8834968B2 (en) | Method of forming phase change material layer using Ge(II) source, and method of fabricating phase change memory device | |

| KR20090111742A (ko) | 칼코게나이드 박막 형성방법 및 이를 이용한 메모리 소자의제조방법 | |

| US20090263934A1 (en) | Methods of forming chalcogenide films and methods of manufacturing memory devices using the same | |

| TW202409337A (zh) | 製造電極結構的方法和製造電極結構的設備 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application |

Patent event code: PA01091R01D Comment text: Patent Application Patent event date: 20080515 |

|

| PG1501 | Laying open of application | ||

| A201 | Request for examination | ||

| PA0201 | Request for examination |

Patent event code: PA02012R01D Patent event date: 20130514 Comment text: Request for Examination of Application Patent event code: PA02011R01I Patent event date: 20080515 Comment text: Patent Application |

|

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

Comment text: Notification of reason for refusal Patent event date: 20140529 Patent event code: PE09021S01D |

|

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration |

Patent event code: PE07011S01D Comment text: Decision to Grant Registration Patent event date: 20141107 |

|

| PR0701 | Registration of establishment |

Comment text: Registration of Establishment Patent event date: 20150128 Patent event code: PR07011E01D |

|

| PR1002 | Payment of registration fee |

Payment date: 20150129 End annual number: 3 Start annual number: 1 |

|

| PG1601 | Publication of registration | ||

| PR1001 | Payment of annual fee |

Payment date: 20180102 Start annual number: 4 End annual number: 4 |

|

| PR1001 | Payment of annual fee |

Payment date: 20181228 Start annual number: 5 End annual number: 5 |

|

| FPAY | Annual fee payment |

Payment date: 20191226 Year of fee payment: 6 |

|

| PR1001 | Payment of annual fee |

Payment date: 20191226 Start annual number: 6 End annual number: 6 |

|

| PR1001 | Payment of annual fee |

Payment date: 20201230 Start annual number: 7 End annual number: 7 |

|

| PR1001 | Payment of annual fee |

Payment date: 20211229 Start annual number: 8 End annual number: 8 |

|

| PR1001 | Payment of annual fee |

Payment date: 20221221 Start annual number: 9 End annual number: 9 |

|

| PR1001 | Payment of annual fee |

Payment date: 20231226 Start annual number: 10 End annual number: 10 |

|

| PR1001 | Payment of annual fee |

Payment date: 20241226 Start annual number: 11 End annual number: 11 |