JP6065658B2 - Gear machining method - Google Patents

Gear machining method Download PDFInfo

- Publication number

- JP6065658B2 JP6065658B2 JP2013045160A JP2013045160A JP6065658B2 JP 6065658 B2 JP6065658 B2 JP 6065658B2 JP 2013045160 A JP2013045160 A JP 2013045160A JP 2013045160 A JP2013045160 A JP 2013045160A JP 6065658 B2 JP6065658 B2 JP 6065658B2

- Authority

- JP

- Japan

- Prior art keywords

- machining

- tool

- workpiece

- gear

- path

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

Landscapes

- Gear Processing (AREA)

Description

本発明は、歯車加工方法に関するものである。 The present invention relates to a gear machining method.

歯車の加工方法として、特開2012−45687号公報(特許文献1)に記載されているような加工方法が知られている。この種の加工方法は、外周に複数の工具刃を有する加工用工具を用いて、工作物の回転軸線と加工用工具の回転軸線とを傾斜させた状態で、工作物と加工用工具とを同期回転させながら、加工用工具を工作物の軸線方向に移動させるものである。 As a gear machining method, a machining method as described in JP 2012-45687 A (Patent Document 1) is known. This type of machining method uses a machining tool having a plurality of tool blades on the outer periphery, and in a state where the rotation axis of the workpiece and the rotation axis of the machining tool are inclined, The machining tool is moved in the axial direction of the workpiece while being rotated synchronously.

歯車において、歯面の歯すじ方向の段差(面粗さ)を小さくすることが求められる。上述の加工方法においては、加工用工具の送り速度を低くすることで、面粗さを小さくすることができるが、加工時間が長くなってしまう。 In a gear, it is required to reduce the step (surface roughness) in the tooth trace direction of the tooth surface. In the above-described machining method, the surface roughness can be reduced by lowering the feed speed of the machining tool, but the machining time becomes longer.

本発明は、このような事情に鑑みてなされたものであり、加工時間の短縮を図りつつ、歯面の面粗さを小さくすることができる歯車加工方法を提供することを目的とする。 The present invention has been made in view of such circumstances, and an object of the present invention is to provide a gear machining method capable of reducing the surface roughness of the tooth surface while shortening the machining time.

本発明者は、上記課題を解決するために鋭意研究を重ね、加工用工具を工作物に対して往復移動させる際に、往路において加工用工具による切削加工を行い、復路において加工用工具による押し潰し加工を行うことを思いつき、本発明に至った。 In order to solve the above-mentioned problems, the present inventor has conducted intensive research, and when reciprocating the machining tool with respect to the workpiece, the inventor performs cutting with the machining tool on the forward path and pushes with the machining tool on the return path. The idea of crushing was conceived and the present invention was reached.

(請求項1)本手段に係る歯車加工方法は、外周に複数の工具刃を有する加工用工具を用いた歯車加工方法であって、工作物を工作物軸線回りに回転させ、かつ、前記加工用工具を前記工作物軸線に対して傾斜した工具軸線回りに前記工作物と同期回転をさせながら、前記工作物に対して前記加工用工具を前記工作物軸線方向に前進させることで、前記工具刃の前進すくい面による切削加工を行う往路加工工程と、前記往路加工工程の後に、前記工作物と前記加工用工具とを前記往路加工工程における前記同期回転をさせながら、前記工作物に対して前記加工用工具を前記工作物軸線方向に後退させることで、前記往路加工工程における前記工具刃の逃げ面である前記工具刃の後退すくい面により押し潰し加工を行う復路加工工程とを備える。前記復路加工工程は、前記往路加工工程にて形成された前記歯車の歯すじ方向の全長に亘って加工する。 (Claim 1) A gear machining method according to the present means is a gear machining method using a machining tool having a plurality of tool blades on the outer periphery, wherein the workpiece is rotated around a workpiece axis, and the machining is performed. The tool is advanced in the workpiece axis direction with respect to the workpiece while the tool is rotated synchronously with the workpiece around a tool axis inclined with respect to the workpiece axis. An outward path machining step for performing cutting with a forward rake face of the blade, and after the forward path machining process, while rotating the workpiece and the machining tool in the forward path machining step, with respect to the workpiece A backward path machining step in which the machining tool is retracted in the workpiece axial direction to perform a crushing process by a backward rake face of the tool blade which is a flank face of the tool blade in the forward path machining step.The return path machining process is performed over the entire length of the gear formed in the forward path machining process.

以下に、本手段に係る歯車加工方法の好適な態様を記載する。

(請求項2)また、前記歯車加工方法は、前記往路加工工程の後であって前記復路加工工程の前に、前記加工用工具を前記工作物に対して切込方向に移動させる径方向移動工程を備えるとよい。

(請求項3)また、前記径方向移動工程における切込方向への移動量は、前記工作物および前記加工用工具の少なくとも一方のたわみ量に基づいて設定されるとよい。

Below, the suitable aspect of the gear processing method which concerns on this means is described.

(Claim 2) Further, the gear machining method includes a radial movement in which the machining tool is moved in the cutting direction with respect to the workpiece after the forward path machining process and before the backward path machining process. It is good to provide a process.

(Claim 3) Further, the movement amount in the cutting direction in the radial movement step may be set based on a deflection amount of at least one of the workpiece and the machining tool.

(請求項4)また、前記復路すくい面は、前記復路加工工程において負のすくい角に設定されるとよい。

(請求項5)また、前記復路加工工程における後退速度を前記往路加工工程における前進速度より速くするとよい。

(請求項6)また、前記往路加工工程における前進速度と前記復路加工工程における後退速度とは異なるようにするとよい。

(Claim 4) Further, the return path rake face may be set to a negative rake angle in the return path machining step.

(Claim 5) Moreover, it is good to make the reverse speed in the said backward path | route process higher than the forward speed in the said forward path | route process.

(Claim 6) Further, the forward speed in the forward path machining step and the reverse speed in the backward path machining step may be different.

(請求項1)本手段によれば、復路における後退動作を利用して、工作物に対して押し潰し加工を行っている。従って、前進速度を低下させることなく、歯面の面粗さを小さくすることができる。その結果、加工時間の短縮を図りつつ、歯面の面粗さを小さくすることができる。 (Claim 1) According to this means, the work is crushed by using the backward movement in the return path. Therefore, it is possible to reduce the surface roughness of the tooth surface without reducing the advance speed. As a result, it is possible to reduce the surface roughness of the tooth surface while shortening the processing time.

さらに、上記手段によれば、各工具刃には、往路における切削負荷と復路における押し潰し負荷とが生じる。そして、上記加工方法によれば、往路において切削する工具刃が順次移り変わっていくと共に、復路において押し潰す工具刃が順次移り変わっている。従って、各工具刃に対する負荷の集中を回避できる。

さらに、復路加工工程を往路加工工程により形成された歯車の歯すじ方向の全長に亘って行うことで、歯面の歯すじ方向の全長に亘って面粗さを小さくできる。

Further, according to the above means, each tool blade generates a cutting load in the forward path and a crushing load in the return path. According to the above processing method, the tool blades to be cut in the forward path are sequentially changed, and the tool blades to be crushed in the backward path are sequentially changed. Therefore, concentration of load on each tool blade can be avoided.

Furthermore, the surface roughness can be reduced over the entire length of the tooth surface in the tooth trace direction by performing the return path machining step over the entire length of the gear formed in the forward path machining step.

(請求項2)復路加工工程の前に加工用工具を切込方向に移動させることで、復路加工工程における押し潰し力を大きくできる。その結果、歯面の面粗さをより小さくできる。

(請求項3)工作物および加工用工具の剛性によっては、加工用工具の押し潰しによって工作物および加工用工具の少なくとも一方がたわみ変形する場合がある。この場合であっても、たわみ量に基づいて切込方向への移動量を設定するため、確実に工作物の表面を工具刃により押し潰すことができる。その結果、面粗さを確実に小さくできる。

(Claim 2) The crushing force in the return path machining step can be increased by moving the machining tool in the cutting direction before the return path machining step. As a result, the surface roughness of the tooth surface can be further reduced.

(Claim 3) Depending on the rigidity of the workpiece and the processing tool, at least one of the workpiece and the processing tool may be deformed by the crushing of the processing tool. Even in this case, since the movement amount in the cutting direction is set based on the deflection amount, the surface of the workpiece can be reliably crushed by the tool blade. As a result, the surface roughness can be reliably reduced.

(請求項4)復路加工工程において復路すくい面を負のすくい角に設定することで、切削加工を行うことなく、工具刃による押し潰し加工ができる。

(請求項5)上記したように、復路すくい面を負のすくい角に設定することで、押し潰し範囲を広くできる。そこで、後退速度を前進速度より速くしたとしても、十分に復路における押し潰し加工を行うことができる。これにより、加工時間の短縮を図ることができる。

(Claim 4) By setting the return rake face to a negative rake angle in the return path machining step, crushing with a tool blade can be performed without cutting.

(Claim 5) As described above, the crushing range can be widened by setting the return rake face to a negative rake angle. Therefore, even if the backward speed is made faster than the forward speed, the crushing process on the return path can be sufficiently performed. Thereby, shortening of processing time can be aimed at.

(請求項6)前進速度と後退速度とを異ならせることで、歯すじ方向において、往路における切削の周期と復路における押し潰しの周期を確実に不一致にすることができる。その結果、各歯面において、歯すじ方向の全長に亘って、復路における押し潰し力を受けない状態になることはない。従って、全ての歯面における面粗さを小さくすることができる。 (Claim 6) By making the forward speed and the reverse speed different, the cutting cycle in the forward path and the crushing period in the backward path can be surely made inconsistent in the tooth trace direction. As a result, each tooth surface does not receive a crushing force in the return path over the entire length in the tooth trace direction. Therefore, the surface roughness of all tooth surfaces can be reduced.

(歯車加工装置)

本実施形態の歯車加工方法を適用する装置は、例えば、5軸マシニングセンタである。すなわち、工作物Wと加工用工具Tとを直交3軸方向に相対移動させ、工作物Wおよび加工用工具Tをそれぞれ軸回りに回転させ、かつ、工作物Wの回転軸線Lw(以下、工作物軸線と称する)と加工用工具Tの回転軸線Lt(以下、工具軸線と称する)とを傾斜させることができる装置を適用する。

(Gear processing equipment)

An apparatus to which the gear machining method of the present embodiment is applied is, for example, a 5-axis machining center. That is, the workpiece W and the machining tool T are moved relative to each other in three orthogonal axes, the workpiece W and the machining tool T are rotated about their respective axes, and the rotation axis Lw of the workpiece W (hereinafter referred to as a workpiece). A device capable of inclining a rotation axis Lt of the machining tool T (hereinafter referred to as a tool axis) is applied.

(歯車加工の基本動作)

歯車加工の基本動作について、図1A〜図3を参照して説明する。ここでは、工作物Wの外周面に歯車を形成する場合を例に挙げる。図1Aおよび図1Bに示すように、工作物Wは、円板状に形成され、その外周面に歯車が形成される。また、工作物Wは、工作物軸線Lw回りに回転可能にマシニングセンタに支持される。

(Basic operation of gear processing)

The basic operation of gear processing will be described with reference to FIGS. Here, a case where gears are formed on the outer peripheral surface of the workpiece W will be described as an example. As shown in FIGS. 1A and 1B, the workpiece W is formed in a disc shape, and a gear is formed on the outer peripheral surface thereof. The workpiece W is supported by the machining center so as to be rotatable around the workpiece axis Lw.

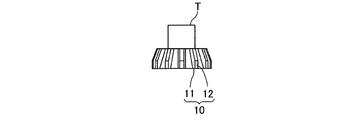

加工用工具Tは、外周に複数の工具刃10を有し、工具軸線Lt回りに回転可能にマシニングセンタに支持される。各工具刃10は、工具軸線Lt方向の端面11と、外周面側の外面12とを有する。端面11は、工具軸線Ltに対してほぼ直交する。一方、外面12は、工具軸線Ltに対して傾斜している。そして、工具刃10の端面11と外面12との交わる部位は、鋭角状に形成される。

The machining tool T has a plurality of

そして、工具軸線Ltは、工作物軸線Lwに対して傾斜した状態とされている。つまり、両者が平行ではないという意味である。ここでは、図1Bに示すように、工作物軸線LwをZ方向に平行とし、工具軸線LtをZ方向に傾斜させている。 The tool axis Lt is inclined with respect to the workpiece axis Lw. That is, it means that they are not parallel. Here, as shown in FIG. 1B, the workpiece axis Lw is parallel to the Z direction, and the tool axis Lt is inclined in the Z direction.

続いて、加工用工具Tを工作物Wと同期回転をさせながら、図2に示すように、工作物Wに対して加工用工具Tを工作物軸線Lw方向に前進させる。そうすると、図3に示すように、歯先21、歯底22および歯面23を有する歯車が形成される。

Subsequently, while rotating the machining tool T in synchronization with the workpiece W, the machining tool T is advanced in the workpiece axis Lw direction with respect to the workpiece W as shown in FIG. Then, as shown in FIG. 3, a gear having a

(本実施形態の歯車加工方法)

次に、本実施形態の歯車加工方法について、図4〜図7を参照して説明する。図4に示すように、往路加工工程を行う(S1)。往路加工工程では、上述した歯車加工の基本動作による加工工程である。

(Gear processing method of this embodiment)

Next, the gear machining method of the present embodiment will be described with reference to FIGS. As shown in FIG. 4, an outward processing step is performed (S1). The outward machining process is a machining process based on the basic operation of the gear machining described above.

往路加工工程の開始時には、図5Aに示すように、工作物Wと加工用工具Tとが位置する。このとき、図1A、図1Bを参照して説明したように、工作物軸線Lwと工具軸線Ltとを傾斜させた状態で、工作物Wと加工用工具Tとを同期回転させる。そして、加工用工具Tを工作物軸線Lw方向(−Z方向)に前進させる。 At the start of the forward machining step, the workpiece W and the machining tool T are positioned as shown in FIG. 5A. At this time, as described with reference to FIGS. 1A and 1B, the workpiece W and the machining tool T are synchronously rotated while the workpiece axis Lw and the tool axis Lt are inclined. Then, the machining tool T is advanced in the workpiece axis Lw direction (−Z direction).

加工用工具Tが前進することで、図5Bに示すように、各工具刃10の端面11が前進におけるすくい面を形成し、前進すくい面としての端面11による切削加工が行われる。このとき、歯面23には、歯すじ方向d(図3に示す)に、前進送り速度に応じた段差が形成される。また、前進すくい面としての端面11と前進逃げ面としての外面12とが鋭角に形成されているため、当該段差形状は、当該鋭角に倣う形状に形成される。

As the processing tool T moves forward, as shown in FIG. 5B, the

さらに加工用工具Tを前進させて、工作物Wの厚み方向全長に亘って加工用工具Tを移動させると、図5Cに示すように、歯面23が厚み方向全長に亘って形成される。そして、往路加工工程を終了する。このときの歯面23の表面粗さの最大高さは、Rz1となる。表面粗さの最大高さRz1は、加工用工具Tの端面11および外面12の形状、並びに、加工用工具Tの送り速度に応じて変化する。

When the machining tool T is further advanced and the machining tool T is moved over the entire length in the thickness direction of the workpiece W, a

往路加工工程の後には、図4に示すように、径方向移動工程を行う(S2)。図5Dに示すように、径方向移動工程では、加工用工具Tを往路加工工程における切込方向(X軸方向)に移動させて、加工用工具Tを工作物軸線Lwに近づける。ここで、径方向移動工程の際にも、工作物Wおよび加工用工具Tは、同期回転されている。 After the outward processing step, as shown in FIG. 4, a radial movement step is performed (S2). As shown in FIG. 5D, in the radial movement process, the machining tool T is moved in the cutting direction (X-axis direction) in the forward machining process to bring the machining tool T closer to the workpiece axis Lw. Here, also in the radial direction moving process, the workpiece W and the machining tool T are rotated synchronously.

加工用工具Tを切込方向へ移動させると、加工用工具Tと工作物Wとは、相互に径方向の負荷を受ける。そのため、加工用工具Tおよび工作物Wは、径方向にたわみ変形する。本実施形態では、加工用工具Tの剛性が、工作物Wの剛性より低いため、加工用工具Tがたわみ変形する。図5Dに示すように、加工用工具Tに対するX軸方向の移動指令値をΔXとすると、たわみ量εの分だけ押し戻されることになり、結果として、加工用工具Tは、ΔXrealだけ工作物W側に近づくことになる。 When the machining tool T is moved in the cutting direction, the machining tool T and the workpiece W receive a radial load on each other. Therefore, the machining tool T and the workpiece W are bent and deformed in the radial direction. In this embodiment, since the rigidity of the machining tool T is lower than the rigidity of the workpiece W, the machining tool T is bent and deformed. As shown in FIG. 5D, when the movement command value in the X-axis direction with respect to the machining tool T is ΔX, the machining tool T is pushed back by the amount of deflection ε. You will be closer to the side.

径方向移動工程の後には、図4に示すように、復路加工工程を行う(S3)。復路加工工程においても、往路加工工程から継続して、工作物Wと加工用工具Tとを同期回転させる。そして、加工用工具Tを工作物軸線Lw方向(+Z方向)に後退させる。 After the radial direction moving process, as shown in FIG. 4, a return path machining process is performed (S3). Also in the backward path machining process, the workpiece W and the machining tool T are rotated synchronously continuously from the forward path machining process. Then, the machining tool T is retracted in the workpiece axis Lw direction (+ Z direction).

加工用工具Tが後退することで、図5Eに示すように、各工具刃10の外面12が後退におけるすくい面を形成し、後退すくい面としての外面12による加工が行われる。ここで、外面12は、後退方向に対して、負のすくい角に設定されている。特に、すくい角は、−45°未満(−45°より負の方向に大きな角度)に設定される。そのため、後退加工工程においては、外面12により切削加工が行われず、外面12による押し潰し加工が行われる。

As the processing tool T moves backward, as shown in FIG. 5E, the

外面12による押し潰し加工によって、歯面23の段差を小さくしながら、加工用工具Tが工作物軸線Lw方向に後退する。そして、図5Fに示すように、往路加工工程により形成された歯車の歯すじ方向dの全長に亘って、復路加工工程を行った後に終了する。復路加工工程を終了した時の歯面23の表面粗さの最大高さは、Rz2となり、Rz1よりも小さくなる。特に、歯面23全長に亘って、表面粗さを小さくできる。

The crushing by the

上述した歯車加工方法について、時間の経過につれて、加工用工具TのZ、X軸方向の指令位置、およびX軸方向の実位置について、図6A〜図6Cを参照して詳細に説明する。 With respect to the gear machining method described above, the Z of the machining tool T, the command position in the X-axis direction, and the actual position in the X-axis direction will be described in detail with reference to FIGS. 6A to 6C as time elapses.

上述したように、往路加工工程において加工用工具Tを工作物軸線Lw方向に前進させ、径方向移動工程において切込方向に移動させ、復路加工工程において工作物軸線Lw方向に後退させる。つまり、図6Aに示すように、加工用工具TのZ軸方向の指令位置は、往路加工工程(t0〜t1)において、Z1からZ2へ向かって移動する。続いて、径方向移動工程(t1〜t2)においては、加工用工具TのZ軸方向位置を一定とする。続いて、復路加工工程(t2〜t3)において、Z2からZ1へ向かって移動する。ここでは、往路加工工程における加工用工具Tの移動速度と、復路加工工程における移動速度とは、同一に設定している。 As described above, the machining tool T is advanced in the workpiece axis Lw direction in the forward path machining process, moved in the cutting direction in the radial movement process, and retracted in the workpiece axis Lw direction in the backward path machining process. That is, as shown in FIG. 6A, the command position in the Z-axis direction of the machining tool T moves from Z1 to Z2 in the forward path machining process (t0 to t1). Subsequently, in the radial direction moving step (t1 to t2), the Z-axis direction position of the machining tool T is made constant. Subsequently, in the return path machining step (t2 to t3), the movement is made from Z2 toward Z1. Here, the movement speed of the machining tool T in the forward path machining step and the movement speed in the backward path machining step are set to be the same.

また、図6Bに示すように、加工用工具TのX軸方向の指令位置は、往路加工工程(t0〜t1)において、X1を保持され、径方向移動工程(t1〜t2)において、X2へ移動する。このときの指令位置としての移動量ΔXは、(X1−X2)となる。そして、復路加工工程(t2〜t3)においては、X2を保持される。 Further, as shown in FIG. 6B, the command position in the X-axis direction of the machining tool T is held at X1 in the forward path machining process (t0 to t1), and to X2 in the radial movement process (t1 to t2). Moving. The movement amount ΔX as the command position at this time is (X1−X2). And X2 is hold | maintained in a return path | route process (t2-t3).

ただし、径方向移動工程および復路加工工程において、工作物Wおよび加工用工具Tの少なくとも一方(本実施形態においては加工用工具T)がたわみ変形する。そこで、図6Cに示すように、加工用工具TのX軸方向の実位置は、往路加工工程(t0〜t1)において、X1を保持され、径方向移動工程(t1〜t2)において、X3へ移動する。つまり、たわみ量εの分だけ押し戻される。このときの実位置としての移動量ΔXrealは、(X1−X3)となる。そして、復路加工工程(t2〜t3)においては、X3を保持される。 However, in the radial movement process and the return path machining process, at least one of the workpiece W and the machining tool T (the machining tool T in the present embodiment) bends and deforms. Therefore, as shown in FIG. 6C, the actual position of the machining tool T in the X-axis direction is held at X1 in the outward machining process (t0 to t1), and to X3 in the radial movement process (t1 to t2). Moving. That is, it is pushed back by the amount of deflection ε. The movement amount ΔXreal as the actual position at this time is (X1−X3). And X3 is hold | maintained in a return path | route process (t2-t3).

次に、図7を参照して、径方向移動工程において、加工用工具Tの切込方向への移動量の指令値の決定方法について説明する。まず、往路加工工程を終了した時の歯面23の表面粗さの最大高さに応じて、押し潰し力を変化させる必要がある。また、径方向移動工程および復路加工工程においては、工作物Wおよび加工用工具Tの少なくとも一方がたわみ変形することは上述したとおりである。そのため、たわみ量を考慮して、切込方向への移動量が決定される。ここで、たわみ量は、工作物Wおよび加工用工具Tの剛性に応じて異なる。

Next, a method for determining a command value for the amount of movement of the machining tool T in the cutting direction in the radial movement step will be described with reference to FIG. First, it is necessary to change the crushing force according to the maximum height of the surface roughness of the

従って、切込方向への移動量の指令値は、往路加工工程の終了時における歯面23の表面粗さの最大高さ、および、工作物Wおよび加工用工具Tの剛性に基づいて決定される。工作物Wおよび加工用工具Tの剛性に対する、加工用工具TのX軸方向の移動量の指令値の関係は、図7に示すとおりである。つまり、表面粗さの最大高さRz1よりも大きな移動量とする。さらに、剛性が高い場合には移動量が小さくなり、剛性が低い場合には移動量が大きくなるようにする。例えば、図7において、工作物Wおよび加工用工具Tの剛性がPの場合には、加工用工具TのX軸方向の移動量の指令値は、ΔXとなる。なお、ここでいう剛性とは、工作物Wおよび加工用工具TがX軸方向に対して力を受けた場合の変形しにくさを示す指標である。

Therefore, the command value for the amount of movement in the cutting direction is determined based on the maximum height of the surface roughness of the

上記実施形態によれば、復路における後退動作を利用して、工作物Wに対して押し潰し加工を行っている。従って、往路加工工程における前進速度を低下させることなく、歯面23の面粗さを小さくすることができる。その結果、加工時間の短縮を図りつつ、歯面23の面粗さを小さくすることができる。

According to the above-described embodiment, the workpiece W is crushed by using the backward movement in the return path. Therefore, it is possible to reduce the surface roughness of the

さらに、各工具刃10には、往路における切削負荷と復路における押し潰し負荷とが生じる。そして、工作物Wと加工用工具Tとを同期回転させているため、往路において切削する工具刃10が順次移り変わっていくと共に、復路において押し潰す工具刃10が順次移り変わっている。従って、各工具刃10に対する負荷の集中を回避できる。

Furthermore, each

さらに、復路加工工程を往路加工工程により形成された歯車の歯面23の歯すじ方向の全長に亘って行っている。これにより、歯面23の歯すじ方向の全長に亘って面粗さを小さくできる。

Further, the return path machining process is performed over the entire length of the

また、復路加工工程の前に、径方向移動工程において加工用工具Tを切込方向に移動させている。これにより、復路加工工程における加工用工具Tによる歯面23に対する押し潰し力を大きくできる。その結果、歯面23の面粗さをより小さくできる。

Further, before the return path machining step, the machining tool T is moved in the cutting direction in the radial direction movement step. Thereby, the crushing force with respect to the

また、径方向移動工程における切込方向の移動量の指令値は、工作物Wおよび加工用工具Tのたわみ量と、往路加工工程における歯面23の面粗さを考慮して設定されている。従って、確実に、工作物Wの歯面23の表面を工具刃10により押し潰すことができる。その結果、面粗さを確実に小さくできる。

Further, the command value of the moving amount in the cutting direction in the radial moving process is set in consideration of the deflection amount of the workpiece W and the machining tool T and the surface roughness of the

<変形態様>

上記実施形態の変形態様について以下に説明する。上記実施形態において、加工用工具Tの外面12は、工具軸線Ltに対して傾斜している。この他に、図8に示すように、加工用工具Tの外面12は、後退方向に対して、−90°に近いすくい角に設定される。例えば、外面12を、工具軸線Ltにほぼ平行な面とする。つまり、加工用工具Tにおいて、端面11と外面12とは、ほぼ直交する。この場合、復路加工工程において外面12が歯面23を押し潰す際に、一度に押し潰す範囲を広くできる。その結果、歯面23の面粗さをより小さくできる。

<Deformation mode>

Modifications of the above embodiment will be described below. In the above embodiment, the

特に、加工用工具Tの外面12を図8に示すように工具軸線Ltに平行な面とした場合には、図9に示すように、復路加工工程(t2〜t13)における後退速度を、往路加工工程(t0〜t1)における前進速度より速くする。上述したように、加工用工具Tの外面12を工具軸線Ltに平行な面とすることで、一度に押し潰す範囲を広くすることができる。そのため、後退速度を前進速度より速くしたとしても、十分に復路における押し潰し加工を行うことができる。これにより、加工時間の短縮を図ることができる。なお、図1Aに示す加工用工具Tを適用した場合であっても、外面12の後退方向のすくい角が−45°未満であれば、後退速度を前進速度より早くした場合に上記効果を奏する。

In particular, when the

また、後退速度を前進速度に対して速くする場合に限られず、前進速度と後退速度を異なるようにすることも適用できる。この場合も、加工用工具Tは、図1Aに示す構成でも、図8に示す構成でもよい。 Further, the present invention is not limited to the case where the reverse speed is made higher than the forward speed, and it is also possible to apply different forward speed and reverse speed. Also in this case, the processing tool T may have the configuration shown in FIG. 1A or the configuration shown in FIG.

前進速度と後退速度とを異ならせることで、歯すじ方向dにおいて、往路における切削の周期と復路における押し潰しの周期を確実に不一致にすることができる。その結果、各歯面23において、歯すじ方向dの全長に亘って、復路における押し潰し力を受けない状態になることはない。従って、全ての歯面23における面粗さを小さくすることができる。 By making the forward speed and the reverse speed different, the cutting cycle in the forward path and the crushing period in the backward path can be surely made inconsistent in the tooth trace direction d. As a result, the tooth surfaces 23 do not receive a crushing force in the return path over the entire length in the tooth line direction d. Accordingly, the surface roughness of all the tooth surfaces 23 can be reduced.

また、上記実施形態においては、径方向移動工程において加工用工具Tを切込方向へ移動させた。この他に、径方向移動工程を適用せずに、往路加工工程に続いて、復路加工工程を行うようにしてもよい。この場合には、径方向移動工程により復路加工工程における押し潰し力を大きくするという効果を奏しない。ただし、復路加工工程において、加工用工具Tの切込方向が往路加工工程と同一であっても、押し潰し加工を行うことができるため、往路加工工程の終了時に比べると面粗さを小さくすることはできる。 Moreover, in the said embodiment, the tool T for a process was moved to the cutting direction in the radial direction movement process. In addition, the return path machining process may be performed subsequent to the forward path machining process without applying the radial movement process. In this case, there is no effect of increasing the crushing force in the return path machining step by the radial direction moving step. However, since the crushing process can be performed even if the cutting direction of the machining tool T is the same as that in the forward path machining process in the backward path machining process, the surface roughness is reduced compared to the end of the forward path machining process. I can.

また、上記実施形態においては、工作物Wの外周面に歯車を形成する場合、すなわち外歯の加工方法について説明した。この他に、本発明は、工作物Wの内周面に歯車を形成する場合、すなわち内歯の加工方法について適用することもできる。また、上記実施形態においては、歯車加工方法を適用する装置として汎用のマシニングセンタを用いる場合を例に挙げたが、専用の加工機を用いることもできる。 Moreover, in the said embodiment, the case where a gearwheel was formed in the outer peripheral surface of the workpiece W, ie, the processing method of an external tooth, was demonstrated. In addition, the present invention can also be applied to a case where a gear is formed on the inner peripheral surface of the workpiece W, that is, a method for processing an internal tooth. Moreover, in the said embodiment, although the case where a general purpose machining center was used as an apparatus which applies a gear machining method was mentioned as an example, a dedicated processing machine can also be used.

10:工具刃、 11:端面(前進すくい面)、 12:外面(前進逃げ面、後退すくい面)、 23:歯面、 d:歯すじ方向、 Lt:工具軸線、 Lw:工作物軸線、 S1:往路加工工程、 S2:径方向移動工程、 S3:復路加工工程、 T:加工用工具、 W:工作物、 ΔX:切込方向への移動量、 ε:たわみ量 10: Tool blade, 11: End face (advance rake face), 12: Outer face (advance flank face, reverse rake face), 23: Tooth face, d: Tooth line direction, Lt: Tool axis, Lw: Workpiece axis, S1 : Outward machining process, S2: Radial movement process, S3: Return path machining process, T: Machining tool, W: Workpiece, ΔX: Amount of movement in the cutting direction, ε: Deflection amount

Claims (6)

工作物を工作物軸線回りに回転させ、かつ、前記加工用工具を前記工作物軸線に対して傾斜した工具軸線回りに前記工作物と同期回転をさせながら、前記工作物に対して前記加工用工具を前記工作物軸線方向に前進させることで、前記工具刃の前進すくい面による切削加工を行う往路加工工程と、

前記往路加工工程の後に、前記工作物と前記加工用工具とを前記往路加工工程における前記同期回転をさせながら、前記工作物に対して前記加工用工具を前記工作物軸線方向に後退させることで、前記往路加工工程における前記工具刃の逃げ面である前記工具刃の後退すくい面により押し潰し加工を行う復路加工工程と、

を備え、

前記復路加工工程は、前記往路加工工程にて形成された前記歯車の歯すじ方向の全長に亘って加工する、歯車加工方法。 A gear machining method using a machining tool having a plurality of tool blades on the outer periphery,

The workpiece is rotated with respect to the workpiece while rotating the workpiece around the workpiece axis and rotating the machining tool synchronously with the workpiece about a tool axis inclined with respect to the workpiece axis. A forward machining step in which a tool is advanced in the workpiece axial direction to perform cutting by the forward rake face of the tool blade;

After the forward path machining step, the work tool and the machining tool are moved back in the workpiece axial direction with respect to the workpiece while the synchronous rotation in the forward path machining step is performed. A backward path machining step in which crushing is performed by a retreat rake face of the tool blade which is a flank face of the tool blade in the forward path machining step;

With

The return path machining step is a gear machining method in which machining is performed over the entire length of the gear formed in the outward path machining step.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013045160A JP6065658B2 (en) | 2013-03-07 | 2013-03-07 | Gear machining method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013045160A JP6065658B2 (en) | 2013-03-07 | 2013-03-07 | Gear machining method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014172112A JP2014172112A (en) | 2014-09-22 |

| JP6065658B2 true JP6065658B2 (en) | 2017-01-25 |

Family

ID=51693932

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013045160A Active JP6065658B2 (en) | 2013-03-07 | 2013-03-07 | Gear machining method |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6065658B2 (en) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7066983B2 (en) | 2017-06-07 | 2022-05-16 | 株式会社ジェイテクト | Gear processing method and gear processing equipment |

| JP2019123030A (en) * | 2018-01-12 | 2019-07-25 | 株式会社ジェイテクト | Gear processing device and gear processing method |

| JP7167631B2 (en) | 2018-10-30 | 2022-11-09 | 株式会社ジェイテクト | Machine tool and gear machining method using machine tool |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61244411A (en) * | 1985-04-22 | 1986-10-30 | Kobe Steel Ltd | Shaving cutter |

| JPS62162421A (en) * | 1986-01-13 | 1987-07-18 | Kobe Steel Ltd | Shaving grinding tool |

| JPH1158133A (en) * | 1997-08-14 | 1999-03-02 | Mitsubishi Heavy Ind Ltd | Gear shaping method |

-

2013

- 2013-03-07 JP JP2013045160A patent/JP6065658B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014172112A (en) | 2014-09-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10226830B2 (en) | Method for skiving machining of a workpiece for production of a chamfer | |

| JP5648839B2 (en) | Gear manufacturing method | |

| JP2012171020A (en) | Gear manufacturing method | |

| US20160318110A1 (en) | Cutter for skiving | |

| EP3100808B1 (en) | Cutting method and tool path generating device | |

| JP6065658B2 (en) | Gear machining method | |

| JP5549527B2 (en) | Grooving method | |

| JP6606967B2 (en) | Gear processing apparatus and gear processing method | |

| JP6565399B2 (en) | Gear processing equipment | |

| JP5825072B2 (en) | Grooving method | |

| WO2015037150A1 (en) | Tool path generating method and tool path generating device | |

| JP2017121688A (en) | Manufacturing method of spiral bevel gear or hypoid gear | |

| JP2011230267A (en) | Method and device for cutting in-corner of recess | |

| JP6751571B2 (en) | Hole drilling method using an end mill | |

| JP6531353B2 (en) | Gear processing device | |

| TWI535514B (en) | Numerical control system and method for accelerating screw thread-cutting and improving cutting accuracy | |

| JP2018001343A (en) | Gear processing method | |

| JP2016093881A (en) | Gear processing device and gear processing method | |

| KR20140134617A (en) | Method for tooth-machining workpieces | |

| WO2021171574A1 (en) | Processing method, processing device, and processing program | |

| JP2015030067A (en) | Working device and working method for variable gear ratio rack | |

| JP7228017B1 (en) | Hole processing method, control device and machine tool | |

| JP5736667B2 (en) | NC program creation device | |

| JP7145133B2 (en) | Worm manufacturing method and manufacturing apparatus | |

| JP6223794B2 (en) | Manufacturing method of bevel gear pair |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160218 |

|

| TRDD | Decision of grant or rejection written | ||

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20161125 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20161129 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20161212 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6065658 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |