JP5742031B2 - 人工関節 - Google Patents

人工関節 Download PDFInfo

- Publication number

- JP5742031B2 JP5742031B2 JP2011537307A JP2011537307A JP5742031B2 JP 5742031 B2 JP5742031 B2 JP 5742031B2 JP 2011537307 A JP2011537307 A JP 2011537307A JP 2011537307 A JP2011537307 A JP 2011537307A JP 5742031 B2 JP5742031 B2 JP 5742031B2

- Authority

- JP

- Japan

- Prior art keywords

- friction

- wear

- friction surface

- product

- shape

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F2/00—Filters implantable into blood vessels; Prostheses, i.e. artificial substitutes or replacements for parts of the body; Appliances for connecting them with the body; Devices providing patency to, or preventing collapsing of, tubular structures of the body, e.g. stents

- A61F2/02—Prostheses implantable into the body

- A61F2/30—Joints

- A61F2/30767—Special external or bone-contacting surface, e.g. coating for improving bone ingrowth

- A61F2/30771—Special external or bone-contacting surface, e.g. coating for improving bone ingrowth applied in original prostheses, e.g. holes or grooves

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F2/00—Filters implantable into blood vessels; Prostheses, i.e. artificial substitutes or replacements for parts of the body; Appliances for connecting them with the body; Devices providing patency to, or preventing collapsing of, tubular structures of the body, e.g. stents

- A61F2/02—Prostheses implantable into the body

- A61F2/30—Joints

- A61F2002/30001—Additional features of subject-matter classified in A61F2/28, A61F2/30 and subgroups thereof

- A61F2002/30667—Features concerning an interaction with the environment or a particular use of the prosthesis

- A61F2002/30673—Lubricating means, e.g. synovial pocket

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F2/00—Filters implantable into blood vessels; Prostheses, i.e. artificial substitutes or replacements for parts of the body; Appliances for connecting them with the body; Devices providing patency to, or preventing collapsing of, tubular structures of the body, e.g. stents

- A61F2/02—Prostheses implantable into the body

- A61F2/30—Joints

- A61F2002/30001—Additional features of subject-matter classified in A61F2/28, A61F2/30 and subgroups thereof

- A61F2002/30667—Features concerning an interaction with the environment or a particular use of the prosthesis

- A61F2002/30682—Means for preventing migration of particles released by the joint, e.g. wear debris or cement particles

- A61F2002/30685—Means for reducing or preventing the generation of wear particulates

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F2/00—Filters implantable into blood vessels; Prostheses, i.e. artificial substitutes or replacements for parts of the body; Appliances for connecting them with the body; Devices providing patency to, or preventing collapsing of, tubular structures of the body, e.g. stents

- A61F2/02—Prostheses implantable into the body

- A61F2/30—Joints

- A61F2/30767—Special external or bone-contacting surface, e.g. coating for improving bone ingrowth

- A61F2/30771—Special external or bone-contacting surface, e.g. coating for improving bone ingrowth applied in original prostheses, e.g. holes or grooves

- A61F2002/30838—Microstructures

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F2/00—Filters implantable into blood vessels; Prostheses, i.e. artificial substitutes or replacements for parts of the body; Appliances for connecting them with the body; Devices providing patency to, or preventing collapsing of, tubular structures of the body, e.g. stents

- A61F2/02—Prostheses implantable into the body

- A61F2/30—Joints

- A61F2/30767—Special external or bone-contacting surface, e.g. coating for improving bone ingrowth

- A61F2002/30934—Special articulating surfaces

Landscapes

- Health & Medical Sciences (AREA)

- Orthopedic Medicine & Surgery (AREA)

- Cardiology (AREA)

- Oral & Maxillofacial Surgery (AREA)

- Transplantation (AREA)

- Engineering & Computer Science (AREA)

- Biomedical Technology (AREA)

- Heart & Thoracic Surgery (AREA)

- Vascular Medicine (AREA)

- Life Sciences & Earth Sciences (AREA)

- Animal Behavior & Ethology (AREA)

- General Health & Medical Sciences (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Prostheses (AREA)

- Materials For Medical Uses (AREA)

Description

2 相手側摩擦面

3 凹部

3a 斜面部

4 曲面部

5 平面部

6 凸部

10 人工股関節

20 ボール(関節部材)

21 凸曲面(摩擦面)

23 凹部

23a 斜面部

24 曲面部

26 凸部

30 カップ(関節部材)

31 凹曲面(摩擦面)

40 潤滑液

Claims (5)

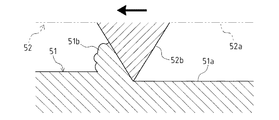

- 関節を構成する一対の関節部材を有し、該一対の関節部材間に、潤滑液を介して互いに接触した状態で相対的に摺動する一対の摩擦面を形成する人工関節であって、

前記一対の摩擦面のうち少なくとも一方の前記摩擦面は、

前記摩擦面の深さ方向に沿う断面視で前記摩擦面の表面側から前記深さ方向の奥側にかけて徐々に幅が狭くなるように鋭角状をなす斜面部を有する溝状および穴状の少なくともいずれかの凹部と、

該凹部を形成する前記斜面部と前記摩擦面の表面部を形成する面とを連続させる凸状の曲面として形成される曲面部と、

を有することを特徴とする人工関節。 - 前記凹部の深さは、大きくてもサブミクロンサイズであることを特徴とする請求項1に記載の人工関節。

- 前記一対の摩擦面のうち、一方の前記関節部材により形成される前記摩擦面は、金属材料により形成され、他方の前記関節部材により形成される前記摩擦面は、樹脂材料により形成されるものであり、

金属材料により形成される前記摩擦面に、前記凹部と前記曲面部とを有することを特徴とする請求項1または請求項2に記載の人工関節。 - 前記凹部は、サイズ、形状、および前記摩擦面における分布密度の少なくともいずれかの調整により、前記摩擦面から生じる摩耗粉の量、サイズ、および形状の少なくともいずれかをコントロールするための形状部分として用いられることを特徴とする請求項1〜3のいずれか1項に記載の人工関節。

- 前記凹部は、前記摩擦面から生じる摩耗粉がマクロファージによる貪食の対象から除外されるサイズ・形状となるように形成されていることを特徴とする請求項1〜4のいずれか1項に記載の人工関節。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011537307A JP5742031B2 (ja) | 2009-10-23 | 2010-10-21 | 人工関節 |

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009244082 | 2009-10-23 | ||

| JP2009244082 | 2009-10-23 | ||

| JP2010060129 | 2010-03-17 | ||

| JP2010060129 | 2010-03-17 | ||

| PCT/JP2010/068616 WO2011049176A1 (ja) | 2009-10-23 | 2010-10-21 | 人工関節 |

| JP2011537307A JP5742031B2 (ja) | 2009-10-23 | 2010-10-21 | 人工関節 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2011049176A1 JPWO2011049176A1 (ja) | 2013-03-14 |

| JP5742031B2 true JP5742031B2 (ja) | 2015-07-01 |

Family

ID=43900399

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011537307A Expired - Fee Related JP5742031B2 (ja) | 2009-10-23 | 2010-10-21 | 人工関節 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20120221110A1 (ja) |

| JP (1) | JP5742031B2 (ja) |

| WO (1) | WO2011049176A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20190045923A (ko) * | 2016-09-08 | 2019-05-03 | 퀼른 3 디 테크놀로지 (메디컬) 리미티드 | 인공 솔리드 뼈의 제조 장치 및 방법 |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9539097B2 (en) * | 2007-11-08 | 2017-01-10 | Linares Medical Devices, Llc | Hip and knee joint assemblies incorporating debris collection architecture between the ball and seat interface |

| WO2014008284A1 (en) | 2012-07-02 | 2014-01-09 | University Of Utah Research Foundation | Prosthetic joint |

| CN103211666B (zh) * | 2013-04-25 | 2016-05-18 | 南京理工大学 | 一种提高润滑和耐磨性能的人工关节承载表面微孔织构 |

| JP6531905B2 (ja) * | 2014-07-03 | 2019-06-19 | 国立大学法人 熊本大学 | 摩擦部構造及び摩擦面の形成方法 |

| TWI548429B (zh) | 2014-11-07 | 2016-09-11 | 財團法人工業技術研究院 | 醫療用複合材料及其製作方法與應用 |

| TWI522231B (zh) * | 2014-12-01 | 2016-02-21 | 財團法人工業技術研究院 | 金屬/高分子複合材料及其製作方法 |

| DE102016207466A1 (de) * | 2016-04-29 | 2017-11-02 | Deutsche Institute Für Textil- Und Faserforschung Denkendorf | Gegenstand mit einer reibungsmindernden und insbesondere die Entgasung von Flüssigkeiten bewirkenden Oberfläche |

| CN107595440B (zh) * | 2017-09-29 | 2020-05-29 | 北京爱康宜诚医疗器材有限公司 | 髋臼假体 |

| WO2021240797A1 (ja) * | 2020-05-29 | 2021-12-02 | 京セラ株式会社 | 人工関節用ステム |

| WO2022004242A1 (ja) * | 2020-07-02 | 2022-01-06 | 京セラ株式会社 | 摺動部材および摺動部材の製造方法 |

| CN114838054B (zh) * | 2022-04-15 | 2023-05-12 | 武汉理工大学 | 一种基于仿生微织构的自润滑轴承和自润滑复合材料填充方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1322680A (en) * | 1971-04-23 | 1973-07-11 | Benoist Girard Cie Sa | Prosthesis |

| JPH07299086A (ja) * | 1994-05-09 | 1995-11-14 | Katsuzo Okada | 人工関節の恒久的潤滑方法、および、人工関節 |

| JP2000508212A (ja) * | 1996-04-12 | 2000-07-04 | ズルツァー オルソペディー アクチェンゲゼルシャフト | 人工関節、特に人工股関節 |

| JP2008220954A (ja) * | 2007-03-09 | 2008-09-25 | Zimmer Technology Inc | 関節形状の最適化 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20050049716A1 (en) * | 2001-11-23 | 2005-03-03 | Sven Wagener | Bearing and composite structure |

| US6660040B2 (en) * | 2001-12-19 | 2003-12-09 | Depuy Orthopaedics, Inc. | Prosthetic joints having reduced area bearing surfaces and application thereof to a range of sizes of prosthetic joints |

-

2010

- 2010-10-21 JP JP2011537307A patent/JP5742031B2/ja not_active Expired - Fee Related

- 2010-10-21 US US13/502,380 patent/US20120221110A1/en not_active Abandoned

- 2010-10-21 WO PCT/JP2010/068616 patent/WO2011049176A1/ja active Application Filing

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1322680A (en) * | 1971-04-23 | 1973-07-11 | Benoist Girard Cie Sa | Prosthesis |

| JPH07299086A (ja) * | 1994-05-09 | 1995-11-14 | Katsuzo Okada | 人工関節の恒久的潤滑方法、および、人工関節 |

| JP2000508212A (ja) * | 1996-04-12 | 2000-07-04 | ズルツァー オルソペディー アクチェンゲゼルシャフト | 人工関節、特に人工股関節 |

| JP2008220954A (ja) * | 2007-03-09 | 2008-09-25 | Zimmer Technology Inc | 関節形状の最適化 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20190045923A (ko) * | 2016-09-08 | 2019-05-03 | 퀼른 3 디 테크놀로지 (메디컬) 리미티드 | 인공 솔리드 뼈의 제조 장치 및 방법 |

| KR102283598B1 (ko) * | 2016-09-08 | 2021-07-30 | 퀼른 3 디 테크놀로지 (메디컬) 리미티드 | 인공 솔리드 뼈의 제조 장치 및 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2011049176A1 (ja) | 2013-03-14 |

| WO2011049176A1 (ja) | 2011-04-28 |

| US20120221110A1 (en) | 2012-08-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5742031B2 (ja) | 人工関節 | |

| Ito et al. | Reduction of polyethylene wear by concave dimples on the frictional surface in artificial hip joints | |

| Samuel et al. | Wear resistance of laser-deposited boride reinforced Ti-Nb–Zr–Ta alloy composites for orthopedic implants | |

| US5871547A (en) | Hip joint prosthesis having a zirconia head and a ceramic cup | |

| JP4044963B2 (ja) | 関節人工器官 | |

| Hosseinzadeh et al. | The bearing surfaces in total hip arthroplasty–options, material characteristics and selection | |

| Lee et al. | Friction and wear characteristics of surface-modified titanium alloy for metal-on-metal hip joint bearing | |

| Liu et al. | Biotribological behavior of ultra high molecular weight polyethylene composites containing bovine bone hydroxyapatite | |

| Jones et al. | Experimental investigation of laser texturing and its effect on friction and lubrication | |

| Sun et al. | Micro-abrasion mechanisms of cast CoCrMo in simulated body fluids | |

| Leksycki et al. | An insight into the effect surface morphology, processing, and lubricating conditions on tribological properties of Ti6Al4V and UHMWPE pairs | |

| Kapps et al. | Scatter in delamination wear tests of tribopair materials used in articulated implants | |

| US20020165615A1 (en) | Metal-backed acetabular component of a hip joint prosthesis having a zirconia-toughened alumina insert | |

| Kanagaraj et al. | Tribological characterisation of carbon nanotubes/ultrahigh molecular weight polyethylene composites: the effect of sliding distance | |

| Shen et al. | Tribological study on the surface modification of metal-on-polymer bioimplants | |

| JP3590992B2 (ja) | 耐摩耗性摺動部材 | |

| Heng et al. | Achieving high accuracy of Co-Cr-Mo femoral head for improving tribological properties of hip joint prosthesis via a three-axial MFAF process | |

| CN116919669A (zh) | 一体化单髁假体系统和一体化单髁假体系统制备方法 | |

| JP3738750B2 (ja) | 耐摩耗性摺動部材 | |

| Gopinathan | The hard on hard bearings in THA–current concepts | |

| SHEYKIN et al. | Tribological behavior of the friction pair “GRADE 2/PE-UHMW” and the technology of the production of its spherical part made of GRADE 2 | |

| Feldshtein et al. | Tribotechnical Characteristics of Ti6Al4V Titanium Alloy–Ultra-High-Molecular-Weight Polyethylene Friction Pairs | |

| JP5398468B2 (ja) | 人工股関節用ライナー及びそれを用いた人工股関節 | |

| Jones et al. | Simulation of tibial counterface wear in mobile bearing knees with uncoated and ADLC coated surfaces | |

| JP4426702B2 (ja) | 人工股関節 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131021 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20131023 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140805 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140924 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150331 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150416 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5742031 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |