JP4810774B2 - 操舵装置及び車両 - Google Patents

操舵装置及び車両 Download PDFInfo

- Publication number

- JP4810774B2 JP4810774B2 JP2001235123A JP2001235123A JP4810774B2 JP 4810774 B2 JP4810774 B2 JP 4810774B2 JP 2001235123 A JP2001235123 A JP 2001235123A JP 2001235123 A JP2001235123 A JP 2001235123A JP 4810774 B2 JP4810774 B2 JP 4810774B2

- Authority

- JP

- Japan

- Prior art keywords

- angle

- handle

- steering wheel

- steering

- correction

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Steering Control In Accordance With Driving Conditions (AREA)

- Power Steering Mechanism (AREA)

- Forklifts And Lifting Vehicles (AREA)

Description

【発明の属する技術分野】

本発明は、ハンドルと操舵輪が機械的な連結を有しない全電気式操舵装置などの操舵装置及び車両に関するものである。

【0002】

【従来の技術】

例えばフォークリフト等の産業車両には、全油圧式の操舵装置(パワーステアリング装置)を装備するものがある。全油圧式操舵装置は、ハンドルの回転を入力するステアリングバルブを備え、ハンドルの操作量に応じた油量の作動油がステアリングバルブからステアリングシリンダに供給される。そして、ステアリングバルブからの作動油によりその油量に応じてステアリングシリンダが駆動されることにより、ハンドルの操作量に応じた切れ角量だけ操舵輪が操舵されるようになっている。

【0003】

また特開平7−206399号公報には、ハンドルと操舵輪とが機械的に連結されていない操舵装置として、図17に示す全電気式操舵装置が開示されている。オーダーピッキングトラック61はコントローラ(制御部)62を備え、コントローラ62はハンドル63の回転角をポテンショメータ64から入力し、操舵輪65の操舵角(切れ角)をポテンショメータ66から入力する。そして、コントローラ62はポテンショメータ64,66の検知電圧の偏差を算出し、その偏差に応じた駆動電圧をステアリングモータ67(電動モータ)に出力する。これにより、操舵輪65はハンドル63の操作角に応じた切れ角となるように操舵される。

【0004】

この操舵装置では、コントローラ62は図16に示す電気回路からなるハードウェアで構成されていた。ハンドル63の操作角(回転角)を検出するポテンショメータ64と、操舵輪65の切れ角(操舵角)を検出するポテンショメータ66との各々の信号はステアリング制御部70に入力される。ステアリング制御部70は、差動増幅器71と、パルス発生器72と、極性判別回路73とから構成されている。モータ駆動部74は、スイッチング素子CH1〜CH4がブリッジ状に接続されて構成されていた。ハンドル63が操作されると、ポテンショメータ64,66の検出電圧に偏差が生じ、この偏差に応じたパルスがパルス発生回路から出力されるとともに、ハンドル63の操舵方向に応じた極性信号が極性判別回路73から出力される。そして、モータ駆動部74では、各制御信号を受けて任意の対角線上のスイッチング素子CH1,CH4(CH2,CH3)がオンし、これによりステアリングモータ67が駆動される。この結果、操舵輪65がハンドル63の回転角に応じた切れ角となる操舵量かつ向きに操舵される。

【0005】

【発明が解決しようとする課題】

ところで、全電気式操舵装置は、ハンドル63と操舵輪65とが機械的にも油圧回路的にも連結されていない、いわゆるステアバイワイヤ方式であるので、操舵輪に独立してハンドルを軽微な操作力で自由に回転させることができる。このため、ハンドル操作量に応じた切れ角量だけ操舵輪を操舵させる構成であると、例えばハンドルを速く何回転も操作させて停止させたときに、ハンドルを停止させているにも拘わらず、ハンドルに操舵輪が追いつくまでの間は操舵輪だけが動き続けて遅れて止まることになる。しかし、ハンドル操作を停止したのは、運転者が操舵輪を止めたいという意志があったからで、ハンドル操作を止めているにも拘わらず操舵輪が動くと、運転者の意図した通りの切れ角に精度良く操舵輪を位置決めしにくいことになる。なお、仮にハンドル操作を停止または切り返した際、操舵輪を強制的に止める回路構成を追加すると、ハンドルと操舵輪の位置関係にずれが生じるという別の問題が発生する。

【0006】

このため、従来は、この種の全電気式操舵装置においては、ハンドル操作速度を検出し、ハンドル操作速度に応じた出力(駆動力)が得られるようにステアリングモータ(電動モータ)を駆動させるようにしていた。しかし、ハンドル操作速度でモータの出力を決める構成であると、ハンドル操作量が同じでもハンドル操作速度の違いによって操舵輪の切れ角量が異なることになるため、ハンドル操作量に見合った切れ角量とはなっていなかった。つまり、ハンドル操作量と操舵輪の切れ角量とが対応している訳ではなかった。

【0007】

運転者としては、ハンドルの操作量を調整することで操舵輪の切れ角量を調整できた方が操作性はよい。従って、ハンドルと操舵輪が所定のリンク比で機械的に連結された操舵装置と同様の操舵感覚で、ハンドル操作できることが好ましい。しかし、従来は、上記の理由で、ハンドル操作速度に応じてステアリングモータの駆動力を決めていたので、切れ角を決める際のハンドル操作フィーリングが必ずしも好ましいものではなかった。

【0008】

本発明は前記問題点に鑑みてなされたものであって、その第1の目的は、全電気式操舵装置において、切れ角を決める際のハンドル操作フィーリンクを、ハンドルと操舵輪が機械的に連結された構成のものに近づけることができる操舵装置及び車両を提供することにある。

【0009】

第2の目的は、ハンドル角と操舵輪の切れ角との位置関係がずれた場合、そのずれを補正することができることにある。

【0012】

【課題を解決するための手段】

前記第1の目的を達成するために請求項1に記載の発明は、ハンドルと操舵輪が機械的に連結されていない操舵装置であって、ハンドルのハンドル角を検出するハンドル角検出手段と、操舵輪の切れ角を検出する切れ角検出手段と、操舵輪を駆動する駆動手段と、ハンドルと操舵輪との間に設定された所定のリンク比が考慮されたハンドル角と切れ角との差角を求める差角算出手段と、前記差角に応じた駆動力が得られるように前記駆動手段を制御する制御手段と、ハンドル操作の停止及び切り返しを検出するハンドル操作検出手段と、前記ハンドル操作検出手段が前記ハンドルの切り返しを検出すると、前記駆動手段の駆動を停止する停止手段とを備え、前記ハンドル角検出手段は、実ハンドル角であるハンドルの実位置をハンドル一回転単位における相対角度で検出し、前記差角算出手段は、ハンドル角と切れ角のうち少なくとも一方の検出値を格納する格納手段を備え、ハンドル角と切れ角のうち前記格納手段に格納された検出値と他方の検出値とを基に、前記格納手段に格納された検出値と、他方の検出値を前記リンク比に基づき換算した換算値との差角を求めるものであって、前記制御手段は、その差角算出手段にて求めた差角に応じた駆動力が得られるように前記駆動手段を制御するものであり、前記停止手段は、前記ハンドル操作検出手段が前記ハンドルの切り返しを検出すると、前記格納手段に格納された検出値を、他方の検出値の前記リンク比を考慮した換算値に合わせ込む処理を行うことで、前記差角算出手段により求められる前記差角を零化するリセット処理を行うことを要旨とする。

前記第1の目的を達成するために請求項2に記載の発明は、ハンドルと操舵輪が機械的に連結されていない操舵装置であって、ハンドルのハンドル角を検出するハンドル角検出手段と、操舵輪の切れ角を検出する切れ角検出手段と、操舵輪を駆動する駆動手段と、ハンドルと操舵輪との間に設定された所定のリンク比が考慮されたハンドル角と切れ角との差角を求める差角算出手段と、前記差角に応じた駆動力が得られるように前記駆動手段を制御する制御手段と、ハンドル操作の停止及び切り返しを検出するハンドル操作検出手段と、前記ハンドル操作検出手段が前記ハンドルの切り返しを検出すると、前記駆動手段の駆動を停止する停止手段とを備え、前記ハンドル角検出手段は、実ハンドル角であるハンドルの実位置をハンドル一回転単位における相対角度で検出し、前記ハンドル角検出手段と前記切れ角検出手段のうち少なくとも一方は検出対象の変位量に応じた数のパルスを出力するパルス式センサと、該パルス式センサから出力されるパルスを計数するカウンタとを備え、前記差角算出手段は、ハンドル角と切れ角のうち前記カウンタが計数した検出値と他方の検出値とを基に、前記カウンタが計数した検出値と、他方の検出値を前記リンク比に基づき換算した換算値との差角を求めるものであって、前記制御手段は、その差角算出手段にて求めた差角に応じた駆動力が得られるように前記駆動手段を制御するものであり、前記停止手段は、前記ハンドル操作検出手段が前記ハンドルの切り返しを検出すると、前記カウンタが計数した検出値を、他方の検出値の前記リンク比を考慮した換算値に合わせ込む処理を行うことで、前記差角算出手段により求められる前記差角を零化するリセット処理を行うことを要旨とする。

【0013】

請求項1及び請求項2に記載の発明によれば、ハンドル角検出手段と切れ角検出手段により各々検出されたハンドル角と切れ角とを基に、差角算出手段により、ハンドルと操舵輪との間に設定された所定のリンク比が考慮されたハンドル角と切れ角との差角が求められる。そして、この差角に応じた駆動力が得られるように駆動手段が駆動制御される。従って、ハンドルと操舵輪が所定のリンク比で機械的に連結されているかのように、ハンドル操作量に応じた切れ角量で操舵輪が操舵され、切れ角を決める際のハンドル操作フィーリングが向上する。また、ハンドルを切り返したときは、その操作がハンドル操作検出手段により検出され、駆動手段の駆動が停止手段により停止される。この結果、ハンドルを切り返した際に、運転者が意図したように操舵輪が直ちに反転される。

【0015】

また、ハンドルの切り返しをすると、これがハンドル操作検出手段により検出され、停止手段により、差角算出手段により求められる差角を零化するリセット処理が行われる。よって、差角が零にリセットされることで、ハンドルの切り返し時に操舵輪は反転される。

【0017】

また、請求項1に記載の発明によれば、ハンドル角と切れ角のうち少なくとも一方の検出値は格納手段に格納される。ハンドル角と切れ角のうち格納手段に格納された検出値と他方の検出値とを基にハンドル角と切れ角とのリンク比を考慮した差角が計算される。ハンドルの切り返しがハンドル操作検出手段により検出されると、停止手段は、格納手段に格納された検出値を、他方の検出値のリンク比を考慮した換算値に合わせ込む処理を行う。この結果、ハンドルの切り返し時に操舵輪は反転される。

【0019】

また、請求項2に記載の発明によれば、ハンドルの切り返しがハンドル操作検出手段により検出されると、停止手段は、カウンタが計数した検出値を、他方の検出値のリンク比を考慮した換算値に合わせ込む処理を行う。この結果、ハンドルの切り返し時に操舵輪は反転される。

【0020】

請求項3に記載の発明は、請求項1又は2に記載の操舵装置において、前記リンク比のデータを記憶する書替可能な記憶手段を備えていることを要旨とする。

【0021】

この発明によれば、記憶手段に記憶されたリンク比のデータを書き替えたり、車種毎にリンク比のデータを変更させることが可能になる。

前記第2の目的を達成するために請求項4に記載の発明は、請求項1〜3のいずれか一項に記載の操舵装置において、前記ハンドル角と前記切れ角との位置関係のずれを検出すると、前記ハンドル操作に応じた前記駆動手段の出力を停止または低減させるように前記駆動手段を制御して、前記ハンドルを前記操舵輪に追いつくように空転させる補正手段を備えていることを要旨とする。なお、空転とは、操舵輪が停止している場合と、操舵輪の操舵速度がハンドル操作速度に比べ遅い場合との両方を含む。

【0022】

この発明によれば、ハンドルを停止または切り返した際は、ハンドル操作量に応じた切れ角量だけ操舵輪が操舵されなくても、操舵輪の操舵が直ちに停止されるので、ハンドル角と切れ角との位置関係にずれが生じる。このずれが検出されているときにハンドルが操作されると、ハンドル操作に応じた駆動手段の出力を停止または低減させるように駆動手段が制御される。この結果、ハンドルが操舵輪に追いつくように空転し、ずれが解消される。

【0023】

請求項5に記載の発明は、請求項4に記載の操舵装置において、前記補正手段は、前記ハンドル角と前記切れ角との位置関係のずれを検出すると、前記ハンドル操作に応じた前記駆動手段の出力を所定割合低減させるように前記駆動手段を制御して、前記ハンドルを前記操舵輪に追いつかせるように空転させることを要旨とする。

【0024】

この発明によれば、全電気式操舵装置において、ハンドル角と切れ角との位置関係のずれが検出されると、補正手段により、ハンドル操作に応じて決まる駆動手段の出力を所定割合低減させるように駆動手段が制御され、ハンドルの空転状態が作り出されることによりずれを小さくするようにハンドル角が補正される。このハンドル角補正実行中は、駆動手段の出力が所定割合低減されるのみで、電気式駆動手段からはその動力が少ないながらも操舵輪に伝わる状態にある。従って、ハンドル角補正実行中であっても、操舵輪の保持力が確保される。例えば操舵輪が路面上の障害物(石等)を踏んで外力が加わっても、操舵輪はそのときの切れ角のまま保持され易くなる。

【0025】

請求項6に記載の発明は、請求項4又は5に記載の操舵装置において、前記切れ角を前記ハンドルの相対角度に換算した目標位置を求める目標位置演算手段を備え、前記補正手段は、前記実位置と目標位置との相対角度でのずれを小さくするように前記駆動手段を制御することを要旨とする。

この発明によれば、ハンドル角検出手段は、ハンドルの実位置(実ハンドル角)をハンドル一回転単位における相対角度で検出し、目標位置演算手段は、切れ角をハンドルの相対角度に換算した目標位置(目標ハンドル角)を求める。補正手段は、各検出手段により検出された実位置と目標位置との相対角度でのずれを小さくするように駆動手段を制御する。このため、例えばハンドルが操舵輪に対し1回転以上ずれた場合(例えば380度)でも、ずれを解消するための補正角度量が1回転未満の小さな量(例えば20度)で済ませられる。

請求項7に記載の発明は、請求項4〜6のいずれか一項に記載の操舵装置において、前記ハンドル角と前記切れ角との位置関係が一致して前記補正手段による実行内容が補正状態から補正禁止状態に切り替わる前後における前記駆動手段の出力差を小さく緩和する第2補正を前記駆動手段の出力に与える第2補正手段を備えていることを要旨とする。

【0026】

この発明によれば、ハンドル角と切れ角との位置関係のずれが検出されると、補正手段により、ハンドル操作に応じて決まる駆動手段の出力が停止または低減(請求項5では所定割合の低減のみ)されることによりハンドルの空転状態が作り出されてずれを小さくするようにハンドルの実位置が補正される。この補正によってハンドル角と切れ角との位置関係が一致すれば、補正手段はその実行内容を補正状態から補正禁止状態に切り替える。この切り替わり時期及びその前後を含む所定期間内の所定時期に、第2補正手段により、駆動手段の出力を変化させる第2補正が実施され、補正状態から補正禁止状態に切り替わる前後における駆動手段の出力差が小さく緩和される。例えば直進走行中にハンドルを左右に微操作させる際は、補正状態から補正禁止状態に頻繁に切り替ることが起きるが、この切り替り前後での出力の急変は緩和されるので、ハンドル操作の直進安定性が確保され易くなる。例えばカーブを切って直進状態に戻したときに、少ない回数のハンドル微操作で速やかに車体が直進状態に整えられる。

【0027】

請求項8に記載の発明は、請求項4〜6のいずれか一項に記載の操舵装置において、前記ハンドル角と前記切れ角との位置関係が一致したことを検出すると、前記差角算出手段により求められる前記差角を零化するリセット処理を行う第2補正手段を備えていることを要旨とする。

【0028】

この発明によれば、第2補正手段は、ハンドル角と切れ角との位置関係が一致したことを検出したときに、差角算出手段により求められる差角を零化するリセット処理を行う。この結果、停止手段により駆動手段の駆動が停止され、ハンドル操作の停止時または切り返し時に操舵輪の操舵が停止または反転される。

【0031】

請求項9に記載の発明は、請求項1〜4のいずれか一項に記載の操舵装置において、前記駆動手段は電気式駆動手段であり、前記ハンドル操作停止時に前記操舵輪の切れ角がずれたことにより差角が生じると、該差角分のずれを解消するように前記駆動手段を駆動させる操舵輪保持手段を備えていることを要旨とする。

【0032】

この発明によれば、ハンドルが操作されていないときに操舵輪が例えば外力によって変位して切れ角がずれたことが検出されると、操舵輪保持手段により、操舵輪の切れ角の前記変位分のずれを解消するように電気式駆動手段が駆動される。従って、駆動手段が電気式である全電気式操舵装置において、ハンドル停止中においても操舵輪の保持力が確保される。

【0033】

請求項10に記載の発明では、車両には、請求項1〜9のいずれか一項に記載の操舵装置が装備されていることを要旨とする。

この発明によれば、請求項1〜9のいずれか一項に記載の発明と同様の作用が得られる。

【0034】

【発明の実施の形態】

以下、本発明を全電気式操舵装置を装備する車両(産業車両)に具体化した一実施形態を図1〜図15に従って説明する。

【0035】

図2は、オーダーピッキング型フォークリフトの斜視図である。車両としてのオーダーピッキング型フォークリフト(以下、単にフォークリフトという)1は車体(機台)2の後部にマスト装置3を装備している。マスト装置3には、運転台4がマスト5に沿って昇降可能に配備されている。マスト5はアウタマスト6およびインナマスト7を備え、インナマスト7の上端にリフトシリンダ8のピストンロッド9(図3参照)の先端が固定されている。そして、リフトシリンダ8が駆動することによって、インナマスト7がアウタマスト6に対してスライドしてマスト5が伸縮動作する。

【0036】

インナマスト7の上端部にはスプロケット10が取着され、運転台4はそのスプロケット10に掛装されたチェーン11に吊り下げられた状態で支持されている。そして、リフトシリンダ8の駆動時にインナマスト7がアウタマスト6に対して伸縮動作することによって、運転台4が車体2に対して昇降移動する。運転台4の下部には一対のフォーク12が取り付けられ、運転台4の昇降移動に伴ってフォーク12が上下方向で位置決めされる。

【0037】

フォークリフト1は後二輪が従動輪(片側のみ図示)、前一輪が駆動操舵輪のバッテリ車であり、車体2に搭載された走行モータ13を駆動源としている。従動輪14は車体2の左右両側から後方へ延出する左右一対のレグ15の後端部にそれぞれ取り付けられ、駆動操舵輪(以下、単に操舵輪という)16は車体2の前部の車幅方向略中央位置に配置されている。

【0038】

運転台4の前方正面(図1の右側側面)にはハンドル17が取り付けられ、このハンドル17を操作することにより操舵輪16が操舵されてフォークリフト1の進行向きが変えられる。ハンドル17は所定箇所にハンドルノブ18が形成され、左右方向のどちらも最大回転量が規制されずに回転できるようになっている。また、運転台4にはハンドル17の他にインストルメントパネル19、操作レバー20、各種スイッチ類(図示省略)が配設されている。

【0039】

図3は、フォークリフト1の概略構成を示す。フォークリフト1はコントローラ21を備え、コントローラ21にはCPU22、ROM23、RAM24、記憶手段としてのEEPROM25等が内蔵されている。ROM23には、操舵輪16を操舵させる操舵制御用やハンドルノブ位置補正制御用の制御プログラムが記憶されている。RAM24にはCPU22の演算結果等が一時記憶され、EEPROM25には後述するリンク比や補正低減係数K等が記憶される。CPU22はROM23に記憶された制御プログラムに従って、操舵輪制御やノブ位置補正制御を実行する。なお、CPU22は、制御手段、停止手段、補正手段、第2補正手段及び操舵輪保持手段を構成する。

【0040】

ハンドル17にはハンドル角検出手段を構成するハンドル角センサ26が取り付けられ、ハンドル角センサ26はプーリ27に巻き掛けられた信号線(電線ケーブル)28を介してコントローラ21の入力側に接続されている。ハンドル角センサ26はロータリエンコーダからなり、図5(a)に示すようにハンドル17の主軸29に止着された円板30と、円板30の半径方向外側に配置された3つの受光素子31〜33と、発光素子(図示省略)とを備えている。

【0041】

円板30の周縁部には複数(本例では40個)のスリット34が周方向に等間隔で形成され、そのスリット34の半径方向内側に1つのスリット35が形成されている。半径方向外側の2つの受光素子31,32は、スリット34と相対する位置で周方向に所定の間隔をおいて並んだ状態で配置されている。また、残り1つの受光素子33はスリット35と相対する位置に、かつハンドルノブ18の原点位置に配置されている。

【0042】

受光素子31,32はスリット34を介して発光素子からの光を受光し、互いに位相が90度ずれた図5(b)に示す検出信号(パルス信号)S1,S2をCPU22にそれぞれ出力する。そして、CPU22はこれら2つの検出信号S1,S2のエッジを計数することでハンドル17の操作角(ハンドル角H、実ノブ位置N)を算出する。本例では、ハンドル17の1回転を160分割した分解能で角度検出され、1つのエッジを計数するごとに2.25度の値で角度検出される。

【0043】

また、受光素子33はスリット35を介して発光素子からの光を受光し、図5(b)に示す検出信号(パルス信号)S3をCPU22に出力する。そして、CPU22は検出信号S3のHレベルを検出したとき、ハンドルノブ18が原点位置に位置したと判断する。またCPU22は検出信号S1の立ち上がり検出時に、検出信号S2がHレベルであれば「右操舵」、検出信号S2がLレベルであれば「左操舵」と判断する。CPU22は、逐次演算するこの操舵方向が反転すると、ハンドル17が切り返されたと判断する。さらにCPU22はハンドル角センサ26からの検出信号に基づき、その検出信号S1(S2)のパルス間隔時間を計時し、パルス間隔時間からハンドル17のハンドル操作速度を算出する。CPU22は、パルス間隔時間がハンドル操作停止と見なせる設定時間を超えると、ハンドル17の操作が停止されたと判断する。

【0044】

図3に示すように、フォークリフト1は車体2内に駆動手段及び電気式駆動手段としてのパワーステアリングモータ(以下、PSモータという)(電動モータ)36を備え、このPSモータ36の出力軸36aに取着されたギヤ37が操舵輪16を支持するギヤホイール38に噛合している。そして、PSモータ36が駆動されると、その駆動力がギヤ37からギヤホイール38へ伝達されて、操舵輪16がPSモータ36の回転方向に応じた方向に操舵される。このPSモータ36および走行モータ13は、コントローラ21によって駆動制御される。

【0045】

ギヤホイール38と相対する位置には切れ角検出手段を構成するタイヤ角センサ39が取り付けられ、タイヤ角センサ39はコントローラ21の入力側に接続されている。タイヤ角センサ39は例えばポテンショメータからなり、操舵輪16の切れ角Rに応じた検出信号(電圧値)をCPU22に出力する。操舵輪16は左右それぞれ最大約90度まで操舵可能となっており、CPU22はタイヤ角センサ39からの検出信号を基にして、その角度範囲内の値で操舵輪16の切れ角Rを算出する。

【0046】

走行モータ13の駆動軸40と相対する位置には車速センサ41が取り付けられている。車速センサ41は走行モータ13の駆動軸40の外周面に形成された被検出部(図示省略)を検出することで駆動軸40の回転に応じた検出信号(パルス信号)を出力する。CPU22は車速センサ41から入力する検出信号のパルス間隔時間を計時してフォークリフト1の車速Vを算出する。

【0047】

ここで、操舵輪16とハンドル17とは機械的に連結されていないことから、ハンドル17と操舵輪16との間にリンク比を設定する必要がある。リンク比とはハンドル17と操舵輪16との間の回転比率であり、本例ではこのリンク比が「12」と設定され、ハンドル17が6回転(360度×6)されると操舵輪16が一方のエンドから他方のエンド(約180度)まで回転する。リンク比「12」のデータはEEPROM25に記憶されている。例えばリンク比は車種毎や仕様毎に値を変更して設定される場合があり、そのような場合は、例えば出荷時にEEPROM25に設定するリンク比の値を車種毎または仕様毎に変更する。もちろん、車両出荷後にリンク比の値を変更することもできる。

【0048】

図4は、フォークリフト1の電気構成図である。コントローラ21は、走行モータ13に接続されたモータ駆動回路43と、PSモータ36に接続されたモータ駆動回路44とを備えている。CPU22はハンドル角センサ26からの検出信号と、タイヤ角センサ39からの検出信号とを入力し、これら信号値に基づき算出された出力指令値(デューティ値)Dm をモータ駆動回路44に出力する。モータ駆動回路44はCPU22からの出力指令値に応じた駆動電流をPSモータ36に出力し、PSモータ36はその電流値に応じた駆動力(トルク)を出力するように駆動される。もちろん、PSモータ36は、電圧制御により駆動されても構わない。このようにして全電気式操舵装置では、操舵輪16がハンドル17の操作に対した切れ角Rに操舵される。

【0049】

CPU22は、第1カウンタ45と第2カウンタ46とを備えている。第1カウンタ45および第2カウンタ46は、ハンドル角センサ26から出力される各パルス信号S1,S2の立ち上がり及び立ち下がりの各エッジをカウントし、ハンドル1回転当たり合計160パルスのカウント値をカウントする。ここで、第1カウンタ45は、PSモータ36を駆動させるためにモータ駆動回路44に出力する出力指令値Dm を決めるために使用される。また、第2カウンタ46は、ノブ位置補正制御を実行するために使用されるもので、ノブ位置のハンドル角に相当する値をカウントする。なお、第1カウンタ45および第2カウンタ46は、本例では正確にはプログラムによるソフトウェアで構成されている。もちろん、ハードウェアで各カウンタ45,46を構成することもできる。

【0050】

図6は、PSモータ36の出力指令値の計算方法を説明する説明図である。リンク比が「12」の場合、操舵輪16が一方のエンドから他方のエンドまで回動する際にはハンドル17が6回転する。そして、ハンドル17を1回転したときパルスが0〜159までカウントされることから、操舵輪16が直進状態となったときを基準として、ハンドル17が左操舵されたときを「−」、右操舵されたときを「+」とすると、第1カウンタ45はハンドル17の6回転を−480〜+480の間のカウント値Chとしてカウントする。

【0051】

このとき、CPU22は第1カウンタ45により計数されたカウント値Chを角度換算し、−1080度(−480/160×360度)から+1080度(+480/160×360度)の範囲内で、ハンドル17のハンドル角Hを算出する。なお、第1カウンタ45は操舵輪16の左エンド位置以降、すなわち−480となるとそれ以下ではカウントダウンを行わず、一方の右エンド位置以降、すなわち+480となるとそれ以上ではカウントアップを行わない。

【0052】

一方、操舵輪16の切れ角Rは左右それぞれ最大90度まで回転可能となっていることから、左最大操舵を−90度、右最大操舵を+90度とすると、CPU22はタイヤ角センサ39からの検出信号に基づき、−90度〜+90度の範囲内で操舵輪16の切れ角Rを算出する。そして、CPU22は算出した操舵輪16の切れ角Rにリンク比「12」を乗算して、−1080度〜+1080度の範囲内で切れ角Rをハンドル角に換算したハンドル換算値Htを算出する。

【0053】

ハンドル角Hとハンドル換算値Htを算出した後、CPU22はこれら値の差をとって、ハンドル17と操舵輪16との位置関係のずれである差角ΔH(=H−Ht)を算出する。そして、差角ΔHから図9に示す関係を用いてPSモータ36の出力指令値(デューティ値)Dm を算出する。同図に示すように、出力指令値Dm は、差角ΔHの絶対値に対して、差角ΔHの絶対値が0〜HA の範囲では比例的に増加する値をとり、HA を超えると100%の値をとる。このHA は、例えば50〜200度の範囲内の所定値に設定されている。なお、PSモータ36はΔH>0のときに右回転(右操舵回転)され、ΔH<0のときに左回転(左操舵回転)される。なお、以下、特に正負の符号を無視して差角ΔHを用いることにする。

【0054】

また、CPU22はハンドル17が切り返されたとき、またはハンドル17の操舵が止められたときに、ハンドルの位置情報を操舵輪の位置情報に合わせ込む処理を行う。すなわち、CPU22は切れ角Rに応じたカウンタ換算値Ctを算出し、第1カウンタ45にそのカウンタ換算値Ctをセットする。これにより、第1カウンタ45のカウント値Chとカウンタ換算値Ctが同じ値となり、差角ΔHが「0」となってPSモータ36に供給される電流値が「0」となる。

【0055】

つまり、図8(a)に示す差角ΔHが存在する状態でハンドル17が操舵され、この状態でハンドル17の操作が停止されるか、ハンドル17が切り返しされるかすると、第1カウンタ45に切れ角Rから決まるカウンタ換算値Ctを強制的にセットする。この結果、第1カウンタ45を用いた処理上は、図8(b)に示すように差角ΔHがなくなった状態(ΔH=0)になる。よって、差角ΔHを基に出力指令値Dm を決める処理方法を採用するものの、ハンドル操作を停止すれば操舵輪16を停止でき、ハンドル17を切り返せばその切り返しの瞬間に操舵輪16を停止させることができる。そして、ハンドル切り返し後は、逆符号の差角ΔHが生じるので操舵輪16は反転する。

【0056】

また、例えばフォークリフト1が走行しているときに、操舵輪16が走行路面上の障害物(石など)に当たって、ハンドル17を操作していないにも拘わらず操舵輪16の切れ角Rがずれる場合がある。このとき、CPU22が逐次算出する差角ΔHの値が「0」でなくなるので、CPU22はこの差角ΔHを無くすようにPSモータ36を駆動する。このため、操舵輪16の切れ角Rが外力によってずれても元の切れ角Rに復帰させようとする復元力が発生する。PSモータ36の停止中は、操舵輪16に操舵のための動力が伝わっていないので、操舵輪16を一定の切れ角Rに保持する保持力が低下している。しかし、操舵輪16の切れ角Rが外力によってずれようとすると、PSモータ36が駆動されて元の切れ角Rに復帰させる復元力が付与されるので、操舵輪16の保持力が確保される。

【0057】

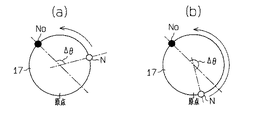

図7は、ハンドルノブ位置補正制御を説明する説明図である。第2カウンタ46はハンドル17の回転に対して0〜159の間で計160パルスをカウントし、ハンドルノブ18がノブ位置原点と一致して、受光素子33からの検出信号S3のパルスを検出する度にそのカウント値がリセットされる。つまり、第2カウンタ46はハンドルノブ18のノブ位置が最下点にくるノブ位置原点を「0」とし、そのノブ位置原点からハンドル17を操舵したときに0〜159までのカウント値Cnをカウントする。CPU22は第2カウンタ46のカウント値Cnから、0〜360度の範囲内でハンドルノブ18の実ノブ位置(実位置)Nを算出する。つまり実ノブ位置Nは、原点を基準としてハンドル一回転(360゜)のうちどの位置にハンドルノブ18が位置するかをに示す。

【0058】

一方、CPU22は上述したように、−90度〜+90度の範囲内で操舵輪16の切れ角Rを算出し、算出した切れ角Rにリンク比「12」を乗算してハンドル換算値Htを算出している。このとき、CPU22はハンドル換算値Htから、第2カウンタ46のカウント値Cnと比較を行うためのカウンタ換算値Ckを算出する。このカウンタ換算値Ckは0〜159の値であり、操舵輪16の切れ角に対応してハンドルノブ18がいるべき位置に応じた値である。CPU22はカウンタ換算値Ckから、0〜360度の範囲内でハンドルノブ18の目標ノブ位置(目標位置)Noを算出する。このように実ノブ位置Nと目標ノブ位置Noは、ハンドル一回転単位の相対角度で求められる。

【0059】

また、CPU22はハンドル17の操舵を検出するとその操作方向を検出し、ハンドル17の操作方向経路上で実ノブ位置Nから目標ノブ位置Noへ至るまでのズレ角Δθを算出する。そして、CPU22はズレ角Δθが180度以内(図10(a)参照)であるときには第1補正を実行し、PSモータ36への出力指令値Dm に補正低減係数Kを乗算して出力指令値Dm の値を変化させる。ちなみに、本例では補正低減係数Kの値が「0.5」に設定され、第1補正が実行されることでPSモータ36への駆動電流値が50%に低減される。

【0060】

そして、CPU22は補正低減係数Kが乗算されることで50%に低減された出力指令値Dm (←K・Dm )をモータ駆動回路44に出力し、この出力指令値に基づく電流値がPSモータ36に出力される。これにより、PSモータ36が通常よりも低速で回転し、ハンドル操作時において実ノブ位置Nが目標ノブ位置Noに追いつくことで、ハンドルノブ18の位置ずれが解消される。

【0061】

一方、CPU22はズレ角Δθが180度を超える(図10(b)参照)ときには第1補正を実行しない。この理由として、全電気式操舵装置はハンドル17とPSモータ36とが機械的にリンクされていないので、ハンドル17の実ノブ位置Nが目標ノブ位置Noに対して大きくずれることがある。よって、ハンドル操作方向のズレ角Δθが180度を超える場合に第1補正を行うと、ハンドル操作を止めるタイミングによってはズレ角Δθが補正以前よりも大きくなる場合が生じてしまうからである。

【0062】

そして、ハンドル17を同一方向に回転した場合に、ハンドル17の実ノブ位置Nと目標ノブ位置Noとの間にΔθ≦180度のずれが生じたときのみ補正低減係数Kが乗算されるので、PSモータ36の出力が低減される領域と、出力が低減されない領域とがズレ角Δθの180度ごとで交互に現れることになる。つまり、結果として、図11に示すように、ズレ角Δθが180度以内のときが補正許可領域となり、ズレ角Δθが180度を超えるときが補正禁止領域となる。

【0063】

また、CPU22は実ノブ位置Nが目標ノブ位置Noと一致したときに第2補正を実行し、PSモータ36へ供給される電流値を「0」に落とす処理を実行する。つまり、CPU22は第1カウンタ45に操舵輪16の切れ角Rに応じて決まるカウンタ換算値Ctをセットすることで差角ΔHを「0」とし、PSモータ36へ出力される電流値を「0」にする。これは、例えば図12に示すように、フォークリフト1を略90度カーブさせたその終了時に直進状態に戻すために行われるハンドル操作の直進安定性を高めるためである。直進状態に戻ったときに直進性を整えるためにハンドル17は左右に微操作されることが通常行われる。このときに第2補正が実行されることによって、実ノブ位置Nが目標ノブ位置Noと一致した瞬間にPSモータ36が一瞬停止される。この第2補正が実行されることで、ハンドル17を左右に微操作する際に補正許可領域(K=0.5)から補正禁止領域(K=1)に切り替る前後におけるPSモータ36の出力差が小さく緩和されるので、ハンドル操作に対する操舵輪16の直進安定性が確保される。これはカーブ走行における直進復帰時に限らず、直進走行中の直進安定性の確保にも当然寄与する。この第2補正については後でもう一度詳述する。なお、第2補正に用いられる第1カウンタ45は、第2補正手段及びカウンタを構成する。

【0064】

図1は、ハンドルノブ位置補正実行時にCPU22が行う手順を示すフローチャートである。なお、S160〜S190が第1補正に、S120,S130が第2補正に相当する。このフローチャートは、例えば2〜50(ミリ秒)の範囲内の所定時間の間隔で繰り返し実行される。

【0065】

まず、ステップ(以下、単にSと記す)100では、ハンドル17を切り返した瞬間か、またはハンドル17の操舵を止めた瞬間か否かを判断する。ハンドル角センサ26がロータリエンコーダである本例の場合、CPU22は検出信号S1,S2の立ち上がりエッジとレベル(HレベルかLレベル)との比較処理をして操舵方向を求め、操舵方向が反転するとハンドル操作の切り返し時であると判断する。また、CPU22は、ハンドル角センサ26からの検出信号に基づき逐次計時するパルス間隔時間がハンドル操作停止と見なせる設定時間を超えると、ハンドル操作の停止時と判断する。ハンドル17が切り返されたとき、または操舵を止めたときにはS110に移行し、そうでないときにはS120に移行する。

【0066】

S110では、ハンドル17の位置情報を操舵輪16の位置情報に合わせる。すなわち、CPU22は第1カウンタ45に操舵輪16の切れ角Rから決まるカウンタ換算値Ctをセットする。これにより、差角ΔHが「0」となってPSモータ36の出力が「0」となり、操舵輪16の操舵が止まる。従って、ハンドル17が停止されているにも拘わらず、操舵輪16の操舵が継続されたり、ハンドル17を切り返したにも拘わらず操舵輪16の操舵方向が反転しないような不具合が生じない。

【0067】

S120では、ハンドルノブ18の実ノブ位置Nと、操舵輪16の切れ角Rから決まる目標ノブ位置Noとが一致したか否かを判断する。すなわち、第2カウンタ46のカウント値Cnと、操舵輪16の切れ角Rから決まるカウンタ換算値Ckとが一致したか否かを判断する。実ノブ位置Nが目標ノブ位置Noに一致していればS130に進み、一致していなければS140に移行する。

【0068】

S130では、ハンドル17の位置情報を操舵輪16の位置情報に合わせる。すなわち、CPU22は第1カウンタ45に操舵輪16の切れ角Rから決まるカウンタ換算値Ctをセットする。ハンドル操作中に実ノブ位置Nと目標ノブ位置Noが一致する度に差角ΔHが「0」となって出力指令値Dm が「0」となる。この第2補正の結果、PSモータ36の出力が一瞬停止される。

【0069】

S140では、ハンドル17と操舵輪16の差角ΔHを算出する。すなわち、CPU22は第1カウンタ45のカウント値Chを基にしてハンドル17のハンドル角Hを算出するとともに、タイヤ角センサ39からの検出信号を基に決まる切れ角Rからハンドル換算値Htを算出する。そして、CPU22は2つの値H,Htの差をとって、ハンドル17と操舵輪16との間の差角ΔHを算出する。

【0070】

S150では、差角ΔHに応じたPSモータ36の出力指令値Dm を算出する。すなわち、CPU22は差角ΔHに図9の関係から決まる所定係数を乗算して出力指令値Dm を算出する。

【0071】

S160では、ハンドル17の操舵方向を求める。すなわち、CPU22はハンドル角センサ26から入力する位相のずれた2つのパルス信号を比較処理してハンドル操舵方向を検出する。そして、ハンドル17が右操舵されたか、左操舵されたかが検出される。

【0072】

S170では、ハンドルノブ18の実ノブ位置Nと目標ノブ位置Noとの間のハンドル操作方向におけるズレ角Δθを算出する。すなわち、CPU22は第2カウンタ46のカウント値Cnを基にハンドルノブ18の実ノブ位置Nを算出するとともに、操舵輪16の切れ角Rから求まるカウンタ換算値Ckを基にハンドルノブ18の目標ノブ位置Noを算出する。そして、CPU22は図10に示すように、実ノブ位置Nと目標ノブ位置Noとの間においてハンドル17の操作方向の差をとってズレ角Δθを算出する。

【0073】

S180では、ハンドル操作方向のズレ角Δθが180度以内(Δθ≦180度)か否かを判断する。Δθ≦180度が成立するときはS190に移行し、Δθ≦180度が不成立のときはS200に移行する。

【0074】

S190では、PSモータ36の出力指令値Dm に補正低減係数Kを乗算する。本例では、PSモータ36への出力指令値Dm に「0.5」が乗算され、その乗算結果として50%軽減された出力指令値Dm が得られる。

【0075】

S200では、出力指令値Dm をPSモータ36に出力する。つまり、補正低減係数Kが乗算された出力指令値Dm が出力されたときには、ハンドル操作の割にPSモータ36の出力が小さく抑えられ、PSモータ36が相対的に低速で回転する。この結果、ハンドル17の操作速度に対して操舵輪16の操舵速度が通常時(補正禁止時)より遅れることになり(例えば通常操舵速度に比べ約半減)、ハンドル17の空転状態が作り出される。これにより実ノブ位置Nが目標ノブ位置Noに追いつくことでハンドルノブ18の位置ずれが解消される。一方、補正低減係数Kが乗算されない出力指令値Dm が出力されたときには、通常の駆動力でPSモータ36が駆動される。

【0076】

次に図12に示すようにコーナを曲がるときを例にして、ハンドル操舵特性およびハンドルノブ位置補正について説明する。図14は、カーブ走行時における仮出力指令値Dm 、補正低減係数K、最終出力指令値Dm の変化の様子を示すグラフである。ここで、仮出力指令値Dm とは、差角ΔHから図9に示す関係を用いて求められる値を指し、最終出力指令値Dmとは仮出力指令値Dm に補正低減係数K(但しK=1を含む)を乗算して得られる値を指す。なお、出力指令値Dm のグラフ中、「+」表記がハンドル右操舵に対応するモータ右回転(正転)、「−」表記がハンドル左操舵に対応するモータ左回転(逆転)を示す。

【0077】

例えば車両が直進走行している状態から図12に示すように右折する場合、まずハンドル17が右操舵される。直進走行時の第1カウンタが「0」であったとすると、この右操舵の開始ととも第1カウンタ45の値Chはカウントダウンされる。ハンドル17が操作されてΔHが大きくなるに連れて図9の関係に示されるように出力指令値Dm も増大する。例えば図14に示すように右操舵時は、同図(a)に示すような出力指令値Dm が得られる。

【0078】

ハンドル17を右操舵するときにノブずれが発生するが、ハンドル操作方向のズレ角Δθが180度を超えているうちはハンドルノブ位置補正は実行されない。よって、補正低減係数K=0.5は乗算されず、K=1に相当する出力指令値Dm が指令される。

【0079】

そして、ハンドル17を切り返した瞬間、第1カウンタ45に切れ角Rから決まるカウンタ換算値CtがセットされることによりΔHが「0」となる。よって、この切り返しの瞬間、出力指令値Dm が「0」になってPSモータ36が停止される。そしてハンドル17が左方向へ逆操作されるとΔHが「0」からカウントアップされ、ΔHが大きくなるに連れて図9の関係に示されるように出力指令値Dm も増大する。この左操舵時は同図(b)に示すような出力指令値Dm が得られる。

【0080】

ハンドル17を切り返した後に直進側へ戻すときは、実ノブ位置Nから目標ノブ位置No に近回りで向かうハンドル操作方向となってズレ角Δθが180度以下になるので、ハンドルノブ位置補正が実行される。このとき出力指令値Dm は正規値の50%に低減される。そして、ハンドル17を直進状態に戻すと、車体を直進走行状態に整えるために運転者はハンドル17を左右に微操作する。このとき、実ノブ位置Nが目標ノブ位置No を通過する度に、第1カウンタ45に切れ角Rから決まるカウンタ換算値Ctがセットされて差角ΔH=0とされるので、PSモータ36の出力が一瞬切られる。このため、ハンドル操作に対する直進安定性が確保される。このため、図14に示すように直進状態に戻った後のハンドル微操作中は実ノブ位置が目標ノブ位置を通過する度にPSモータ36が一瞬切られる。

【0081】

この際、ハンドル直進微操作中において、実ノブ位置が目標ノブ位置に接近するときに補正許可領域(K=0.5)にあり、実ノブ位置が目標ノブ位置を通過し終わると補正禁止領域(K=1)になる。

【0082】

図13は、直進走行時にハンドルを微操作する際の操舵制御を説明するものである。例えばハンドル微操作時に、ハンドル17を同図(a)の左切り返し点HLから同図(e)の右切り返し点HRまで、左操作するときの最終出力指令値Dm は次のように決まる。

(1) ハンドル17を右操舵から左操舵に切り返した時点(左切り返し点HL)で、第1カウンタ45に切れ角Rから決まるカウンタ換算値Ctがセットされるので、ΔH=0となり最終出力指令値Dm =0になる(同図(a))。

(2) 実ノブ位置Nが目標ノブ位置Noに接近する過程は、補正許可領域なので、切り返し点HLをΔH=0として増加する差角ΔHの値から決まる出力指令値DmにK=0.5を乗算して最終出力指令値「0.5Dm 」が得られる(同図(b))。

(3) 実ノブ位置Nが目標ノブ位置Noを通過する際は、両点N,No が一致した瞬間にΔH=0とされるため(S100,S110,S140)、最終出力指令値Dm は「0」になる(同図(c))。

(4) 実ノブ位置Nが目標ノブ位置Noから離間する過程は、補正禁止領域なので、実ノブ位置Nが目標ノブ位置Noに一致した時点をΔH=0として増加する差角ΔHの値から決まる出力指令値「Dm 」がそのまま最終出力指令値になる(同図(d))。

(5) ハンドル17を左操舵から右操舵に切り返す時点(右切り返し点HR)で、第1カウンタ45にそのときの切れ角Rから決まるカウンタ換算値Ctがセットされるので、差角ΔH=0となり最終出力指令値Dm =0になる(同図(e))。

【0083】

図15は、第2補正が、直進操作安定性を保証できる理由を説明するグラフである。同図(a)が第2補正を実施した例、同図(b)が第2補正を実施しない例である。。

【0084】

第2補正を実施しない場合、例えばハンドル左操作過程であれば、左切り返し点HL から右切り返し点HR に至るまでΔHが徐々に増大し、図15(b)の上段に示す山型波形を描くような仮出力指令値Dm が決まる。この際、実ノブ位置Nが目標ノブ位置Noを通過する前は補正許可領域(K=0.5)で、通過後は補正禁止領域(K=1)なので最終出力値Dm は同図(b)下段のように上段の山型の前半部分だけが50%低減され、実ノブ位置Nが目標ノブ位置Noを通過すると最終出力指令値Dm が急増する。つまり、補正実施領域と補正禁止領域の境界を挟む前後で最終出力指令値Dm に大きな差が生じる。従って、運転者はハンドル17を微操作しているつもりでも、ハンドル微操作範囲の中程を過ぎて補正禁止領域に入った時点からPSモータ36が過大な出力となって、操舵輪16の切れ角Rが運転者の意図に反して少し過大に切れてしまう。これが蛇行気味の直進走行を引き起こす原因となる。

【0085】

これに対し、第2補正を実施する場合は、例えばハンドル左操作過程で、左切り返し点HL から徐々に増大したΔHは、ハンドル微操作範囲の中程で実ノブ位置Nが目標ノブ位置Noを通過して両者が一致した時点で一旦「0」になり、この時点からΔHは再び「0」から増大することになる。よって、同図(a)の上段に示す小さめの2つの山型波形を描くように仮出力指令値Dm は決まる。点HL から点HR に至る途中で実ノブ位置Nが目標ノブ位置Noを通過する前は補正許可領域(K=0.5)で、通過後は補正禁止領域(K=1)なので最終出力指令値Dm は同図(a)下段のように上段の前半1つの山型だけが50%低減される。しかし、後半1つの山型がもともと小さめなので、補正実施(許可)領域と補正禁止領域の間で最終出力指令値Dm に大きな差が生じにくくなる。このため、実ノブ位置Nが目標ノブ位置Noを通過した後の出力指令値Dm の増加割合が緩和され、補正実施領域から補正禁止領域に切り換わる時のモータ出力値の急増特性が緩和される。従って、ハンドル微操作範囲の中程を過ぎた時点から補正禁止領域に入った後も、それまでとPSモータ36の出力が大きく変わらず、運転者の意図通りの直進操作安定性が得られる。

【0086】

このように第2補正によれば、補正許可領域から補正禁止領域に移行する変わり目で、ΔHを零にしてPSモータ36の出力を「0」にすることと、補正禁止領域の出力値を決めるΔHを振り出し「0」に戻す(リセットする)こととの2点の理由により、直進操作安定性が保証される。

【0087】

従って、ハンドル微操作中は実ノブ位置Nと目標ノブ位置Noが一致する度に出力指令値Dm が「0」に落ちるため、実ノブ位置Nが目標ノブ位置Noを通過後もPSモータ36の出力値がさほど急増せず、実ノブ位置Nが目標ノブ位置Noを通過する前後におけるPSモータ36の出力差が小さく緩和される。よって、ハンドル直進微操作中は、ハンドル操作量(差角ΔH)に対する操舵輪16の操舵量(最終出力指令値Dm)が比較的安定するので、直進走行安定性が確保され易くなる。例えばハンドル微操作中に車両が蛇行気味に直進走行する不都合を防止できる。特にカーブを曲がり終えて直進状態に戻す際は、車体を直進姿勢に整えるためにハンドル17を微操作するが、このとき少ないハンドル微操作で比較的スピーディに安定な直進状態に復帰できる。

【0088】

また、カーブを曲がるときなどハンドル操作過程では、差角ΔHに応じて出力指令値Dmが決まるので、ハンドル17を速く操作すれば差角ΔHが大きくなって操舵輪16が速く操舵される。よって、通常のハンドル操作をする限りにおいて、ハンドル操作に対して操舵輪16はほとんど遅れなく追従する。このため、ハンドル操作停止時に差角ΔHの如何に拘わらずこれを強制的に零として操舵輪16を即座に停止しても、このときの操舵輪16の操舵量はハンドル操作量にほぼ見合ったものとなる。

【0089】

従って、この実施形態では以下のような効果を得ることができる。

(1)差角ΔHに応じて出力指令値Dmを決め、差角ΔHに応じてPSモータ36の駆動力(トルク)を制御するので、ハンドル操作量に切れ角量を追従させるハンドル操舵制御を実現することができる。また、ハンドル操作の停止または切り返しを検出したときは、第1カウンタ45に切れ角Rから決まるカウンタ換算値Ctをセットして差角ΔHを強制的に「0」にし、PSモータ36を停止させる。よって、差角ΔHの値に応じてPSモータ36の出力指令値Dmを決める構成としているものの、ハンドル操作の停止時または切り返し時は即座に操舵輪16が停止される。このため、ハンドル17を回し過ぎてもハンドル操作を止めれば、ハンドル操作量に比例する切れ角量が操舵されてしまうことはなく、ハンドル操作停止と同時に操舵輪16の操舵が停止される。そのため、ハンドル操作を停止させたにも拘わらず、操舵輪16がハンドル操作停止直後しばらく動き続ける不都合を回避することができる。また、ハンドル切り返し時はハンドル17を切り返したと同時に操舵輪16が直ちに反転し逆方向に操舵される。従って、全電気式操舵装置において、ハンドルと操舵輪が機械的に連結された操舵装置と同様のハンドル操作フィーリングが得られるとともに、ハンドル操作停止時や切り返し時には運転者の意図通りの操舵が可能である。

【0090】

(2)リンク比「12」のデータをEEPROM25に記憶しているので、例えばリンク比を車種毎や仕様毎に値を変更して設定したい場合、出荷前にEEPROM25に設定するリンク比の値を車種毎または仕様毎に変更すれば、車種や使用毎に適したリンク比を簡単に設定することができる。もちろん、車両出荷後にリンク比の値を変更することも可能である。

【0091】

(3)PSモータ36の能力が不足してハンドル17に操舵輪16が追従できない場合や、操舵輪16がエンドで規制された状態でハンドル17を回転し続けた場合にはハンドル17のノブ位置が切れ角Rに対してずれることになる。しかし、ハンドルノブ位置補正が実行され、ハンドル操作時にPSモータ36の出力が低減されることでハンドル17が空転気味に操舵されて操舵輪17に追いつくので、このようなずれも補正される。特に本実施形態では、ハンドル17の操作停止時や切り返し時に、差角ΔHを強制的に零にしてPSモータ36の出力を停止させるためにずれが発生するが、ハンドルノブ位置補正によりこの種のずれも補正される。このため、ハンドルノブ18は操舵輪16の切れ角Rに応じた正規の位置に配置される頻度が高く、例えばハンドルノブ18の位置から切れ角Rを判断する目安とされても、ほぼ正しく切れ角Rを判断できる。

【0092】

(4)ハンドルノブ位置補正が実行される際は第1補正が実行され、出力指令値Dm が所定割合(K=0.5)だけ低減される。よって、ハンドルノブ位置補正中であっても、PSモータ36の出力を零にする訳でないので、操舵輪16の保持力が確保される。全油圧式操舵装置であればステアリングシリンダ中の作動油の存在により操舵輪の保持力がある程度確保されるが、全電気式操舵装置ではPSモータ36の停止中は操舵輪16の保持力が確保されにくい。しかし、PSモータ36の出力を零とはせず通常の半分は出力するので、操舵輪の保持力が確保される。従って、ハンドルノブ位置補正実行中に操舵輪16が石などを踏んで外力が加わっても、操舵輪16の切れ角Rが変化する事態は回避でき、ハンドルノブ位置補正を実行することに起因する車体2の不安定化を防止できる。

【0093】

(5)ハンドル操作中は第2補正が実行され、実ノブ位置Nが目標ノブ位置No に一致すると、PSモータ36の出力指令値Dm を「0」とし、PSモータ36を停止する。ハンドル操作中に補正禁止状態から補正許可状態に切り替わって出力指令値が0.5Dm からDm に倍増しても、この切り替り時にPSモータ36が一瞬停止することで、切り替り前後におけるPSモータ36の出力差が小さく緩和される。よって、ハンドル操作に対する直進安定性が確保される。例えばカーブを終了して直進状態に復帰したときに蛇行気味の直進走行となる事態を回避し易い。

【0094】

(6)さらに第2補正では、ハンドル操作中に補正禁止状態から補正許可状態に切り替わる際に第1カウンタ45の処理によりΔH=0にするので、切り替わり前後におけるPSモータ36の出力差をより一層小さく緩和できる。この結果、ハンドル操作に対する直進安定性が一層確保され易い。

【0095】

(7)ハンドルノブ18のズレ角Δθは、ハンドル一回転単位の相対角度で求められるので、仮に1回転半ずれても半回転のずれ量の補正だけで済む。

(8)ズレ角Δθが180度以内の近回りのときのみ補正をするので、ハンドルノブ補正を実行したことで、却ってずれが拡大することを回避できる。

【0096】

なお、実施形態は前記に限定されず、例えば、次の態様に変更してもよい。

○ カウンタ処理を採用しない方法で停止手段を構成してもよい。例えばポテンショメータなどを使用して得られたハンドル角の検出値を、CPUで毎回計算処理して出力指令値計算用の値(ハンドル角)を求める方法でもよい。

【0097】

○ リンク比は一定値であることに必ずしも限定されない。例えば差角Δの大きさに応じてリンク比の値を一部域または全域で多少可変させても構わない。

○ 補正低減係数Kは一定値(0.5)であることに限定されない。例えば補正低減係数Kを可変の値に設定してもよい。補正許可領域においてズレ角Δθが減少するに従って比例関係をもって増加する値としてもよい。この設定方法でも、ハンドル位置補正中において出力指令値Dm が所定割合低減されるのみなので、PSモータ36の動力が操舵輪16に少ないながらも伝わるので、操舵輪16の保持力を確保することができる。

【0098】

○ 第1補正の補正許可領域はズレ角が180度以内の時に限定されず、180度以内の任意の値以内の時としてもよい。

○ 第2補正は、ハンドルの実位置と操舵輪の切れ角との位置関係のずれが解消された所定時期にPSモータの出力を零にすることに限定されない。単に出力を所定割合低減させるだけでもよい。この場合、第1カウンタ45には差角ΔHが零より大きくなるような値をセットする。

【0099】

○ 前記実施形態では、第1カウンタ45はハンドル角検出手段を構成するもの(ハンドル角の値を計数するもの)であったが、ハンドル角検出手段と別に用意したカウンタを使用して停止処理を行ってもよい。例えばハンドル角センサとしてポテンショメータを使用する場合、当然カウンタは不要であるが、この場合にも、格納手段としてのカウンタを出力指令値計算用に用意する。そして、ハンドル操作を停止または切り返したときに、このカウンタに切れ角Rから決まるカウンタ換算値Ctをセットし、差角ΔH=0にする。この場合、格納手段としてのカウンタは、差角ΔHを求めるために使われ、差角算出手段に含まれる。もちろん、格納手段は、カウンタに限定されず、RAM24やEEPROM25などの書替可能メモリの所定記憶領域を利用するものであっても構わない。この場合、RAM24やEEPROM25などが格納手段となる。

【0100】

○ 停止手段による処理で使用される格納手段やカウンタは、ハンドル角と切れ角のどちらの値を格納または計数するものでも構わない。例えば切れ角が計数されるカウンタを用意し、ハンドル角を切れ角換算したカウンタ換算値をそのカウンタにセットすることで差角ΔRを零にする方法でもよい。また、ハンドル角と切れ角の両方を2つのカウンタに各々計数される構成とし、一方のカウンタの計数値を他方の計数値に合わせ込む処理をして、差角ΔHまたはΔRを零にする方法でもよい。これらの方法によっても、差角ΔHまたはΔRが零になることで、これを基に決まる出力指令値が零とされ、PSモータ36の駆動が停止される。

【0101】

○ ハンドル角Hとハンドル換算値Htとの差角ΔHに基づき操舵輪16を駆動する出力指令値を決める構成に限定されない。ハンドル操作速度を除く、ハンドル操作に対して操舵輪をリンク比に応じた操舵制御させられる、操作量(または角度量)に応じたパラメータ(操作量または角度量と同じ次元)を用いることができる。

【0102】

○ ハンドル位置補正装置が適用される操舵装置は全電気式に限らない。例えばハンドルの操作量を検出した信号を基に、電磁制御弁(例えば電磁比例弁)を制御してステアリングシリンダ(PSシリンダ)に供給する油量を制御する操舵装置において適用することもできる。もちろん、電磁制御弁に替え、ステアリングシリンダに作動油を供給する油圧ポンプを駆動するための電動モータを駆動手段(電気式駆動手段)とした操舵装置に適用してもよい。これらの場合、ハンドル角補正は、電磁制御弁の開度調整や電動モータの回転速度制御することにより操舵輪の操向速度をハンドルの操作速度に対し遅らせる制御をする。また第2補正を実施する場合、電磁制御弁を開弁するとともにその開度を補正時の開度よりも大きくする。電動モータの回転速度を補正時の速度より遅くする。なお、これらの操舵装置の場合、駆動手段は、ステアリングシリンダの他、電磁制御弁または電動モータにより構成され、制御手段及び停止手段は、コントローラ等により構成される。

【0103】

○ ハンドル位置補正は、操舵輪16の切れ角Rから求まる目標ノブ位置にハンドル17の実ノブ位置を近づける方式に限定されない。例えばハンドル17のハンドル角から目標タイヤ角を求め、実タイヤ角を目標タイヤ角に近づける方式を採用してもよい。

【0104】

○ ハンドル17の実ノブ位置Nと目標ノブ位置Noは0〜360度の相対角度で算出されることに限定されず、絶対角度で算出されてもよい。例えば、本例では実ノブ位置Nと目標ノブ位置Noが−1080度〜+1080度の範囲内の絶対角度で算出されてもよい。

【0105】

○ ハンドル17にはハンドルノブ18が必ずしも設けられていることに限らず、ハンドル17にノブがないものでもよい。

○ 産業車両はオーダーピッキング型フォークリフト1に限定されず、カウンタバランス式やリーチ式等の他の様式のフォークリフトでもよい。また、本例のハンドルノブ位置補正制御は産業車両に用いることに限らず、自動車等の車両に用いてもよい。

【0106】

前記実施形態及び別例から把握できる技術的思想を、以下に記載する。

(1)操舵装置は、前記駆動手段が電気式駆動手段である全電気式操舵装置であり、前記制御手段は、前記差角に応じた指令値を基に前記駆動手段を制御することを要旨とする。

【0107】

(2)ハンドル操作方向を検出する操作方向検出手段を備え、前記補正手段は、前記ハンドル操作方向が、前記実位置から前記目標位置に近回りで至る方向であれば補正を実行する。

【0108】

(3)請求項9に記載の発明において、前記第2補正手段による第2補正は、前記補正禁止後の出力を小さくする。

(4)請求項9の発明において、前記第2補正手段による第2補正は、補正禁止後の出力を小さく導く補正、または補正禁止後の出力を小さく低減させる補正である。

【0109】

(5)前記駆動手段は電気式駆動手段であって、前記操舵装置は全電気式操舵装置である。

(6)操舵装置を備えた産業車両。

【0110】

(7)前記技術的思想(6)において、前記産業車両は、車体に対して運転台が昇降するオーダーピッキング型である。

【0111】

【発明の効果】

以上詳述したように各請求項に記載の発明によれば、ハンドルと操舵輪が機械的に連結されていない操舵装置であっても、切れ角を決める操舵の際にハンドルと操舵輪が所定のリンク比で連結されているかのようなハンドル操作フィーリング(操舵感覚)を提供することができる。

【0112】

請求項4〜10に記載の発明によれば、さらにハンドル角と切れ角とのずれが生じても補正することができる。

請求項7〜10に記載の発明によれば、さらにハンドルと切れ角とのずれを補正する処理を採用しても、ハンドル操作の直進安定性を確保し易くすることができる。

【図面の簡単な説明】

【図1】 一実施形態におけるハンドルノブ位置補正の実行手順を示すフローチャート。

【図2】 オーダーピッキング型フォークリフトの斜視図。

【図3】 フォークリフトの概略的構成を示す模式側面図。

【図4】 フォークリフトの電気的構成図。

【図5】 (a)はハンドル角センサの構成図、(b)はハンドル角センサから出力される信号波形図。

【図6】 PSモータの出力指令値の計算方法を説明する説明図。

【図7】 ハンドルノブ位置補正制御を説明する説明図。

【図8】 (a)はハンドルと操舵輪に差角が生じたときの説明図、(b)はその差角を無くす処理の説明図。

【図9】 差角とモータ出力指令値との関係を示すグラフ。

【図10】 (a)はズレ角が180度以内のときの状態図、(b)はズレ角が180度を超えるときの状態図。

【図11】 ズレ角と補正低減係数の関係を示すグラフ。

【図12】 車両がカーブ走行したときの動作図。

【図13】 ハンドル微操作中における第2補正を説明する説明図。

【図14】 カーブ走行過程における出力指令値の変化を示すグラフ。

【図15】 (a)は第2補正の原理説明をする出力指令値のグラフ、(b)は第2補正を実施しない場合の出力指令値のグラフ。

【図16】 従来技術における操舵装置を制御する電気回路図。

【図17】 従来技術における全電気式操舵装置を備えたオーダーピッキングトラックの概略構成図。

【符号の説明】

1…車両としてのフォークリフト、2…車体、4…運転台、16…操舵輪、17…ハンドル、21…制御手段及び停止手段等を構成するコントローラ、22…制御手段、停止手段、補正手段、第2補正手段及び操舵輪保持手段を構成するCPU、25…記憶手段としてのEEPROM、26…ハンドル角検出手段を構成するハンドル角センサ、36…駆動手段及び電気式駆動手段としてのPSモータ、39…切れ角検出手段を構成するタイヤ角センサ、44…制御手段及び停止手段等を構成するモータ駆動回路、45…第2補正手段及びカウンタを構成する第1カウンタ、46…実ハンドル角を検出するハンドル角検出手段を構成する第2カウンタ、R…切れ角、N…実ハンドル角としての実ノブ位置、No…目標ハンドル角としての目標ノブ位置。

Claims (10)

- ハンドルと操舵輪が機械的に連結されていない操舵装置であって、

ハンドルのハンドル角を検出するハンドル角検出手段と、

操舵輪の切れ角を検出する切れ角検出手段と、

操舵輪を駆動する駆動手段と、

ハンドルと操舵輪との間に設定された所定のリンク比が考慮されたハンドル角と切れ角との差角を求める差角算出手段と、

前記差角に応じた駆動力が得られるように前記駆動手段を制御する制御手段と、

ハンドル操作の停止及び切り返しを検出するハンドル操作検出手段と、

前記ハンドル操作検出手段が前記ハンドルの切り返しを検出すると、前記駆動手段の駆動を停止する停止手段とを備え、

前記ハンドル角検出手段は、実ハンドル角であるハンドルの実位置をハンドル一回転単位における相対角度で検出し、

前記差角算出手段は、ハンドル角と切れ角のうち少なくとも一方の検出値を格納する格納手段を備え、ハンドル角と切れ角のうち前記格納手段に格納された検出値と他方の検出値とを基に、前記格納手段に格納された検出値と、他方の検出値を前記リンク比に基づき換算した換算値との差角を求めるものであって、前記制御手段は、その差角算出手段にて求めた差角に応じた駆動力が得られるように前記駆動手段を制御するものであり、

前記停止手段は、前記ハンドル操作検出手段が前記ハンドルの切り返しを検出すると、前記格納手段に格納された検出値を、他方の検出値の前記リンク比を考慮した換算値に合わせ込む処理を行うことで、前記差角算出手段により求められる前記差角を零化するリセット処理を行う操舵装置。 - ハンドルと操舵輪が機械的に連結されていない操舵装置であって、

ハンドルのハンドル角を検出するハンドル角検出手段と、

操舵輪の切れ角を検出する切れ角検出手段と、

操舵輪を駆動する駆動手段と、

ハンドルと操舵輪との間に設定された所定のリンク比が考慮されたハンドル角と切れ角との差角を求める差角算出手段と、

前記差角に応じた駆動力が得られるように前記駆動手段を制御する制御手段と、

ハンドル操作の停止及び切り返しを検出するハンドル操作検出手段と、

前記ハンドル操作検出手段が前記ハンドルの切り返しを検出すると、前記駆動手段の駆動を停止する停止手段とを備え、

前記ハンドル角検出手段は、実ハンドル角であるハンドルの実位置をハンドル一回転単位における相対角度で検出し、

前記ハンドル角検出手段と前記切れ角検出手段のうち少なくとも一方は検出対象の変位量に応じた数のパルスを出力するパルス式センサと、該パルス式センサから出力されるパルスを計数するカウンタとを備え、

前記差角算出手段は、ハンドル角と切れ角のうち前記カウンタが計数した検出値と他方の検出値とを基に、前記カウンタが計数した検出値と、他方の検出値を前記リンク比に基づき換算した換算値との差角を求めるものであって、前記制御手段は、その差角算出手段にて求めた差角に応じた駆動力が得られるように前記駆動手段を制御するものであり、

前記停止手段は、前記ハンドル操作検出手段が前記ハンドルの切り返しを検出すると、前記カウンタが計数した検出値を、他方の検出値の前記リンク比を考慮した換算値に合わせ込む処理を行うことで、前記差角算出手段により求められる前記差角を零化するリセット処理を行う操舵装置。 - 前記リンク比のデータを記憶する書替可能な記憶手段を備えている請求項1又は2に記載の操舵装置。

- 請求項1〜3のいずれか一項に記載の操舵装置において、

前記ハンドル角と前記切れ角との位置関係のずれを検出すると、前記ハンドル操作に応じた前記駆動手段の出力を停止または低減させるように前記駆動手段を制御して、前記ハンドルを前記操舵輪に追いつくように空転させる補正手段を備えている操舵装置。 - 請求項4に記載の操舵装置において、

前記補正手段は、前記ハンドル角と前記切れ角との位置関係のずれを検出すると、前記ハンドル操作に応じた前記駆動手段の出力を所定割合低減させるように前記駆動手段を制御して、前記ハンドルを前記操舵輪に追いつかせるように空転させる操舵装置。 - 請求項4又は5に記載の操舵装置において、

前記切れ角を前記ハンドルの相対角度に換算した目標位置を求める目標位置演算手段を備え、

前記補正手段は、前記実位置と目標位置との相対角度でのずれを小さくするように前記駆動手段を制御する操舵装置。 - 請求項4〜6のいずれか一項に記載の操舵装置において、

前記ハンドル角と前記切れ角との位置関係が一致して前記補正手段による実行内容が補正状態から補正禁止状態に切り替わる前後における前記駆動手段の出力差を小さく緩和する第2補正を前記駆動手段の出力に与える第2補正手段を備えている操舵装置。 - 請求項4〜6のいずれか一項に記載の操舵装置において、

前記ハンドル角と前記切れ角との位置関係が一致したことを検出すると、前記差角算出手段により求められる前記差角を零化するリセット処理を行う第2補正手段を備えている操舵装置。 - 請求項1〜4のいずれか一項に記載の操舵装置において、

前記駆動手段は電気式駆動手段であり、前記ハンドル操作停止時に前記操舵輪の切れ角がずれたことにより差角が生じると、該差角分のずれを解消するように前記駆動手段を駆動させる操舵輪保持手段を備えている操舵装置。 - 請求項1〜9のいずれか一項に記載の操舵装置を装備する車両。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001235123A JP4810774B2 (ja) | 2001-08-02 | 2001-08-02 | 操舵装置及び車両 |

| CA002396349A CA2396349C (en) | 2001-08-02 | 2002-07-31 | Steering wheel position compensating apparatus in steering apparatus |

| KR10-2002-0045553A KR100505542B1 (ko) | 2001-08-02 | 2002-08-01 | 조타장치에서의 핸들위치 보정장치 |

| AU2002300368A AU2002300368B2 (en) | 2001-08-02 | 2002-08-01 | Steering Wheel Position Compensating Apparatus In Steering Apparatus |

| DE60227616T DE60227616D1 (de) | 2001-08-02 | 2002-08-01 | Vorrichtung zum Ausgleichen der Stellung eines gelenkten Rads eines Gabelstaplers |

| EP02017306.8A EP1281598B2 (en) | 2001-08-02 | 2002-08-01 | Steered wheel position compensating apparatus for a forklift |

| TW091117337A TW546220B (en) | 2001-08-02 | 2002-08-01 | Steering wheel position compensating apparatus in steering apparatus |

| US10/211,839 US6807471B2 (en) | 2001-08-02 | 2002-08-02 | Steering wheel position compensating apparatus in steering apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001235123A JP4810774B2 (ja) | 2001-08-02 | 2001-08-02 | 操舵装置及び車両 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003048555A JP2003048555A (ja) | 2003-02-18 |

| JP4810774B2 true JP4810774B2 (ja) | 2011-11-09 |

Family

ID=19066620

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001235123A Expired - Lifetime JP4810774B2 (ja) | 2001-08-02 | 2001-08-02 | 操舵装置及び車両 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4810774B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4425687B2 (ja) * | 2004-04-08 | 2010-03-03 | 本田技研工業株式会社 | 操舵装置 |

| JP4541074B2 (ja) * | 2004-08-31 | 2010-09-08 | 本田技研工業株式会社 | 操舵装置 |

| JP4421426B2 (ja) * | 2004-08-31 | 2010-02-24 | 本田技研工業株式会社 | 操舵装置 |

| JP4757507B2 (ja) * | 2005-02-21 | 2011-08-24 | 本田技研工業株式会社 | 車両用操舵装置 |

| JP5386103B2 (ja) | 2008-04-17 | 2014-01-15 | ニチユ三菱フォークリフト株式会社 | 車両のステアリング制御装置 |

| CN102666258B (zh) * | 2009-11-16 | 2014-07-23 | 本田技研工业株式会社 | 后轮转向控制装置 |

| JP5464999B2 (ja) * | 2009-12-25 | 2014-04-09 | ユニキャリア株式会社 | リーチ式フォークリフト |

| JP5557030B2 (ja) * | 2010-10-13 | 2014-07-23 | 株式会社ジェイテクト | 車両用操舵装置 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3134805B2 (ja) * | 1997-05-19 | 2001-02-13 | 株式会社豊田自動織機製作所 | パワーステアリング装置におけるハンドル角補正装置及び車両 |

| JP3164012B2 (ja) * | 1997-04-15 | 2001-05-08 | 株式会社豊田自動織機製作所 | 産業車両のハンドル角補正装置及び産業車両 |

| JPH11115778A (ja) * | 1997-10-14 | 1999-04-27 | Nippon Yusoki Co Ltd | 操舵装置 |

| JP2001010523A (ja) * | 1999-06-28 | 2001-01-16 | Komatsu Forklift Co Ltd | フォークリフトの操舵制御装置 |

| JP4250722B2 (ja) * | 1999-07-13 | 2009-04-08 | 株式会社豊田自動織機 | パワーステアリング制御装置 |

-

2001

- 2001-08-02 JP JP2001235123A patent/JP4810774B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003048555A (ja) | 2003-02-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100505542B1 (ko) | 조타장치에서의 핸들위치 보정장치 | |

| JP3685388B2 (ja) | 車両の操舵制御装置 | |

| US20070100524A1 (en) | Control device for electric power steering system | |

| JP2002096751A (ja) | 車両の前後輪舵角制御装置 | |

| JP4810774B2 (ja) | 操舵装置及び車両 | |

| JP2010280289A (ja) | ステアリング装置、及びステアリング制御方法 | |

| JP3988416B2 (ja) | 操舵装置におけるハンドル位置補正装置及び車両 | |

| JP5644450B2 (ja) | 産業車両のステアリング装置 | |

| WO2019016967A1 (ja) | 操舵制御装置、電動パワーステアリング装置 | |

| JP2013209026A (ja) | ステアリング制御装置 | |

| JP4066624B2 (ja) | 車両用のハンドル位置補正装置及び車両 | |

| JP3991632B2 (ja) | 車両用のハンドル位置補正装置、及び車両 | |

| JPH0995287A (ja) | 電動自転車 | |

| JP4211056B2 (ja) | 自動車の操舵フィーリング設定装置 | |

| JP6643935B2 (ja) | 電動パワーステアリング装置、プログラム | |

| JP6643934B2 (ja) | 電動パワーステアリング装置、プログラム | |

| JP4876432B2 (ja) | 操舵制御装置 | |

| JP4211052B2 (ja) | 自動車の操舵フィーリング設定装置 | |

| JP4211054B2 (ja) | 自動車の操舵フィーリング設定装置 | |

| JP4211053B2 (ja) | 自動車の操舵フィーリング設定装置 | |

| JP4211051B2 (ja) | 自動車の操舵フィーリング設定装置 | |

| JP4211050B2 (ja) | 自動車の操舵フィーリング設定装置 | |

| JP2005059688A (ja) | 自動車の操舵フィーリング設定装置 | |

| JP4211055B2 (ja) | 自動車の操舵フィーリング設定装置 | |

| JP5206392B2 (ja) | ステアリング制御装置及びステアリング制御方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071101 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100914 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101115 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110412 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110704 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20110711 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110726 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110808 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4810774 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140902 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |