JP4389691B2 - 回転子用無方向性電磁鋼板およびその製造方法 - Google Patents

回転子用無方向性電磁鋼板およびその製造方法 Download PDFInfo

- Publication number

- JP4389691B2 JP4389691B2 JP2004183554A JP2004183554A JP4389691B2 JP 4389691 B2 JP4389691 B2 JP 4389691B2 JP 2004183554 A JP2004183554 A JP 2004183554A JP 2004183554 A JP2004183554 A JP 2004183554A JP 4389691 B2 JP4389691 B2 JP 4389691B2

- Authority

- JP

- Japan

- Prior art keywords

- steel sheet

- steel

- hot

- rotor

- soaking

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 229910000565 Non-oriented electrical steel Inorganic materials 0.000 title claims description 45

- 238000004519 manufacturing process Methods 0.000 title claims description 21

- 229910000831 Steel Inorganic materials 0.000 claims description 118

- 239000010959 steel Substances 0.000 claims description 118

- 238000000034 method Methods 0.000 claims description 64

- 238000005097 cold rolling Methods 0.000 claims description 58

- 238000002791 soaking Methods 0.000 claims description 55

- 230000008569 process Effects 0.000 claims description 48

- 229910052758 niobium Inorganic materials 0.000 claims description 33

- 238000000137 annealing Methods 0.000 claims description 31

- 229910052719 titanium Inorganic materials 0.000 claims description 31

- 229910052726 zirconium Inorganic materials 0.000 claims description 29

- 238000005098 hot rolling Methods 0.000 claims description 28

- 229910052720 vanadium Inorganic materials 0.000 claims description 28

- 239000000203 mixture Substances 0.000 claims description 21

- 239000010960 cold rolled steel Substances 0.000 claims description 12

- 229910052799 carbon Inorganic materials 0.000 claims description 11

- 229910052757 nitrogen Inorganic materials 0.000 claims description 10

- 229910052748 manganese Inorganic materials 0.000 claims description 7

- 229910000976 Electrical steel Inorganic materials 0.000 claims description 6

- 229910052717 sulfur Inorganic materials 0.000 claims description 5

- 239000012535 impurity Substances 0.000 claims description 4

- 229910052698 phosphorus Inorganic materials 0.000 claims description 4

- 238000005728 strengthening Methods 0.000 description 34

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical group [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 27

- 239000006104 solid solution Substances 0.000 description 23

- 238000001953 recrystallisation Methods 0.000 description 14

- 229910052742 iron Inorganic materials 0.000 description 12

- 239000000463 material Substances 0.000 description 12

- 238000000576 coating method Methods 0.000 description 9

- 230000000052 comparative effect Effects 0.000 description 9

- 230000000694 effects Effects 0.000 description 9

- 230000004907 flux Effects 0.000 description 9

- 238000001556 precipitation Methods 0.000 description 9

- 239000011248 coating agent Substances 0.000 description 7

- 238000010438 heat treatment Methods 0.000 description 7

- 239000002244 precipitate Substances 0.000 description 7

- 238000012545 processing Methods 0.000 description 7

- 229910045601 alloy Inorganic materials 0.000 description 6

- 239000000956 alloy Substances 0.000 description 6

- 239000013078 crystal Substances 0.000 description 5

- 230000007423 decrease Effects 0.000 description 5

- 230000008034 disappearance Effects 0.000 description 5

- 238000005516 engineering process Methods 0.000 description 5

- 238000012360 testing method Methods 0.000 description 5

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- 239000011162 core material Substances 0.000 description 4

- 230000006872 improvement Effects 0.000 description 4

- 230000007246 mechanism Effects 0.000 description 4

- 230000009466 transformation Effects 0.000 description 4

- 238000007429 general method Methods 0.000 description 3

- 229910000734 martensite Inorganic materials 0.000 description 3

- 238000005096 rolling process Methods 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 239000004640 Melamine resin Substances 0.000 description 2

- 229920000877 Melamine resin Polymers 0.000 description 2

- 239000010953 base metal Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 230000001747 exhibiting effect Effects 0.000 description 2

- 238000009661 fatigue test Methods 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 150000004767 nitrides Chemical class 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 238000009628 steelmaking Methods 0.000 description 2

- 238000005482 strain hardening Methods 0.000 description 2

- 230000000007 visual effect Effects 0.000 description 2

- 238000004804 winding Methods 0.000 description 2

- 229910000859 α-Fe Inorganic materials 0.000 description 2

- 229910001224 Grain-oriented electrical steel Inorganic materials 0.000 description 1

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000009749 continuous casting Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 238000004134 energy conservation Methods 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000020169 heat generation Effects 0.000 description 1

- 238000005495 investment casting Methods 0.000 description 1

- 230000002427 irreversible effect Effects 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 230000005415 magnetization Effects 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000000879 optical micrograph Methods 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/60—Other road transportation technologies with climate change mitigation effect

- Y02T10/64—Electric machine technologies in electromobility

Landscapes

- Manufacturing Of Steel Electrode Plates (AREA)

- Iron Core Of Rotating Electric Machines (AREA)

Description

Nb/93+Zr/91+Ti/48+V/51−(C/12+N/14)>0 (1)

(ここで、式(1)中、Nb、Zr、Ti、V、CおよびNはそれぞれの元素の含有量(質量%)を示す。)

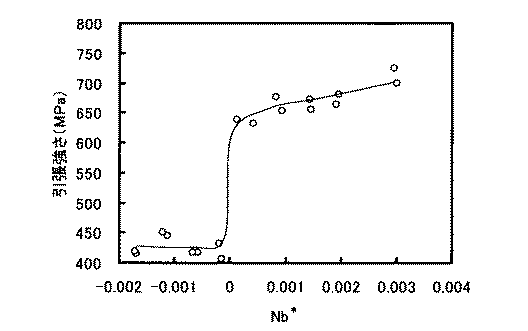

Nb*=Nb/93−C/12−N/14 (2)

(ここで、式(2)中、Nb、CおよびNはそれぞれの元素の含有量(質量%)を示す。)

以下、本発明の回転子用無方向性電磁鋼板およびその製造方法について詳細に説明する。

本発明の回転子用無方向性電磁鋼板は、質量%で、C:0.04%以下、Si:3.5%以下、Mn:0.1%以上2.5%以下、Al:2.5%以下、P:0.2%以下、S:0.03%以下、N:0.005%以下を含有し、残部が実質的にFeおよび不純物からなり、再結晶部分の面積比率が25%未満であることを特徴とするものである。

である。

以下、本発明の回転子用無方向性電磁鋼板における鋼組成および再結晶部分の面積比率について説明する。

(1)C

CはNb,Zr,TiまたはVと結びついて析出物を形成するため、固溶Nb,Zr,TiおよびVの含有量の減少に繋がる。したがって、固溶Nb,Zr,TiおよびVの含有量を確保するためには、C含有量は低減することが好ましい。しかしながら、過度のC含有量の低減は製鋼コストが増加する点や、C含有量が多くてもNb,Zr,TiおよびVの含有量をそれに応じて増加させれば固溶Nb,Zr,TiおよびVの含有量は確保される点を鑑み、C含有量の上限値は0.04%とする。好ましくは0.02%以下、さらに好ましくは0.01%以下である。

Siは電気抵抗を高め、渦電流損失を低減する効果を有する元素である。しかしながら、多量のSiを含有させた場合には冷間圧延時の割れを誘発し、鋼板の歩留まり低下により製造コストが増加する。そのためSi含有量は3.5%以下とする。また、割れ抑制の観点からは3.0%以下が好ましい。さらに、Siを脱酸剤として使用する場合は0.01%以上含有させることが必要であるが、Alを脱酸剤として使用する場合もあるため、Si含有量の下限値は特に限定しない。

MnはSiと同様に電気抵抗を高め、渦電流損失を低減する効果がある。しかしながら、Mnを多量に含有させると合金コストが増加するため、Mn含有量の上限は2.5%とする。一方、Mn含有量の下限はSを固定する観点から定められるものであり、0.1%とする。

Alは電気抵抗を高めるためSiと同様に渦電流損失を低減する。しかしながら、多量にAlを含有させると合金コストが増加するとともに、飽和磁束密度低下により磁束の漏れが発生するためモータ効率が低下する。これらの観点からAl含有量の上限は2.5%とする。また、Alを脱酸剤として使用する場合は0.01%以上含有させることが必要であるが、Siを脱酸剤として使用する場合があるため、Al含有量の下限値は特に限定しない。

Pは固溶強化により鋼板の強度を高める効果があるが、多量にPを含有する場合には冷間圧延時の割れを誘発する。そのためP含有量は0.2%以下とする。

Sは鋼中に不可避的に混入する不純物であるが、製鋼段階で低減するにはコストが増加するためS含有量としては0.03%を上限とする。

NはNb,Zr,TiまたはVと結びついて析出物を形成するため、固溶Nb,Zr,TiおよびVの含有量の減少に繋がる。したがって、固溶Nb,Zr,TiおよびVの含有量を確保する観点からはN含有量は低減することが好ましい。そのためN含有量は0.005%以下とする。

均熱処理を施した上で加工組織および回復組織を得るためには析出物を形成していない固溶した状態のNb,Zr,TiまたはVを含有させることが有効であることから、Nb、Zr、TiおよびVからなる群から選択される少なくとも1種の元素を下記式(1)を満足する範囲で含有させることが好ましい。

(ここで、式(1)中、Nb、Zr、Ti、V、CおよびNはそれぞれの元素の含有量(質量%)を示す。)

次に、本発明における再結晶部分の面積比率について説明する。

本発明においては、鋼組成を上述した範囲となるように調製しても、再結晶部分の面積比率が25%以上であると急激に強度が低下するため所望の機械特性が得られない場合がある。そのため、再結晶部分の面積比率は25%未満とする。機械特性の観点からは再結晶部分の面積比率は低いほど好ましく、20%以下であることが好ましい。また、再結晶部分の面積比率をゼロとし、完全に未再結晶状態(加工組織および回復組織)とすることが好ましく、そのためには均熱処理を施さないか、あるいは均熱処理を施す場合には均熱温度などを調整することが重要である。

次に、本発明の回転子用無方向性電磁鋼板の製造方法について説明する。本発明の回転子用無方向性電磁鋼板の製造方法は、均熱処理工程の有無により2つの態様に分けることができる。以下、各態様について説明する。

本発明の回転子用無方向性電磁鋼板の製造方法の第1の態様は、上述した「A.回転子用無方向性電磁鋼板」の項に記載した鋼組成を備える鋼塊または鋼片に熱間圧延を施す熱間圧延工程と、上記熱間圧延工程により得られた熱間圧延鋼板に一回または中間焼鈍をはさむ二回以上の冷間圧延を施す冷間圧延工程とを有し、上記冷間圧延工程により得られた冷間圧延鋼板に均熱処理を施す均熱処理工程を行わないことを特徴とするものである。

以下、このような回転子用無方向性電磁鋼板の製造方法における各工程について説明する。

本態様における熱間圧延工程は、上述した鋼組成を備える鋼塊または鋼片(以下、「スラブ」ともいう。)に熱間圧延を施す工程である。

本態様における冷間圧延工程は、上記熱間圧延工程により得られた熱間圧延鋼板に一回または中間焼鈍をはさむ二回以上の冷間圧延を施す工程である。このような冷間圧延工程を行うことにより、鋼板を所定の板厚に仕上げる。

本態様においては、上記熱間圧延工程により得られた熱間圧延鋼板に熱延板焼鈍を施す熱延板焼鈍工程を行ってもよい。熱延板焼鈍は必ずしも必須の工程ではないが、熱延板焼鈍工程を行うことにより、鋼板の延性が向上し冷間圧延工程での破断を抑制できるからである。

本態様においては、上記冷間圧延工程後に、一般的な方法に従って有機成分のみ、無機成分のみ、あるいは有機無機複合物からなる絶縁被膜を鋼板表面に塗布するコーティング工程を行うことが好ましい。また、コーティング工程は、加熱・加圧することにより接着能を発揮する絶縁コーティングを施す工程であってもよい。接着能を発揮するコーティング材料としては、アクリル樹脂、フェノール樹脂、エポキシ樹脂またはメラミン樹脂などを用いることができる。

本発明の回転子用無方向性電磁鋼板の製造方法の第2の態様は、上述した「A.回転子用無方向性電磁鋼板」の項に記載した鋼組成を備える鋼塊または鋼片に熱間圧延を施す熱間圧延工程と、上記熱間圧延工程により得られた熱間圧延鋼板に一回または中間焼鈍をはさむ二回以上の冷間圧延を施す冷間圧延工程と、上記冷間圧延工程により得られた冷間圧延鋼板を780℃以下で均熱する均熱処理工程とを有することを特徴とするものである。

本態様における均熱処理工程は、上述した冷間圧延工程により得られた冷間圧延鋼板を780℃以下で均熱する工程である。

本態様においては、上記均熱処理工程後に、一般的な方法に従って有機成分のみ、無機成分のみ、あるいは有機無機複合物からなる絶縁被膜を鋼板表面に塗布するコーティング工程を行うことが好ましい。また、コーティング工程は、加熱・加圧することにより接着能を発揮する絶縁コーティングを施す工程であってもよい。接着能を発揮するコーティング材料としては、アクリル樹脂、フェノール樹脂、エポキシ樹脂またはメラミン樹脂などを用いることができる。

下記の表1に示す鋼組成を有する鋼を真空溶製し、これらの鋼を1150℃に加熱し、仕上げ温度820℃で熱間圧延を行い580℃で巻き取り、厚さが2.0mmの熱間圧延鋼板を得た。これらの熱間圧延鋼板のうち一部を除いて水素雰囲気中にて10時間保持する箱焼鈍、あるいは1000℃で60秒間保持する連続焼鈍による熱延板焼鈍を施し、一回の冷間圧延にて板厚0.35mmまで仕上げた。また、一部の熱間圧延鋼板については、上記の熱延板焼鈍後、中間板厚まで冷間圧延した後、水素雰囲気中にて10時間保持する箱焼鈍、あるいは1000℃で60秒間保持する連続焼鈍による中間焼鈍を実施し、二回目の冷間圧延で0.35mmに仕上げた。さらに、一部の熱間圧延鋼板については熱延板焼鈍を施すことなく、一回あるいは中間焼鈍を含む二回の冷間圧延にて0.35mmに仕上げた。その後、種々の温度で30秒間保持する均熱処理を施した。このようにして、鋼板を作製した。

実施例1〜18と同様にして鋼板を作製した。

実施例1〜18および比較例1〜7の鋼板について、再結晶部分の面積比率、機械特性、磁気特性および疲労特性を評価した。

機械特性は、JIS5号試験片を用いた引張試験にて降伏点:YPおよび引張強さ:TSにて評価した。

磁気特性は、JIS C 2550に規定されるエプスタイン試験にて、最大磁束密度:1.0T、励磁周波数:400Hzでの鉄損W10/400と磁化力5000A/mでの磁束密度B50を測定した。

疲労試験は、打ち抜き加工により試験片を採取し、端面に研削加工を施すことなく打ち抜きのままで振動数60Hzの片振り電磁共振試験に供した。この疲労試験では、駆動モータの応力状態に対して安全率を考慮し、平均応力:300MPa、応力振幅:180MPaの条件で疲労破壊しなかったものを良好と判断した。また、繰り返し数は107まで実施し、この繰り返し数での破壊の有無で判断した。表2において疲労破壊のないものを「○」印、疲労破壊のあるものを「×」印で示した。

Claims (4)

- 質量%で、C:0.04%以下、Si:3.5%以下、Mn:0.1%以上2.5%以下、Al:2.5%以下、P:0.2%以下、S:0.03%以下、N:0.005%以下を含有し、さらに、Nb、Ti、ZrおよびVからなる群から選択される少なくとも1種の元素を含有し、残部がFeおよび不可避不純物からなり、下記式(1)を満足する鋼組成を有し、再結晶部分の面積比率が25%未満であることを特徴とする回転子用無方向性電磁鋼板。

0.0064≧Nb/93+Zr/91+Ti/48+V/51−(C/12+N/14)>0 (1)

(ここで、式(1)中、Nb、Zr、Ti、V、CおよびNはそれぞれの元素の含有量(質量%)を示す。) - 請求項1に記載の鋼組成を備える鋼塊または鋼片に熱間圧延を施す熱間圧延工程と、前記熱間圧延工程により得られた熱間圧延鋼板に一回または中間焼鈍をはさむ二回以上の冷間圧延を施す冷間圧延工程とを有し、前記冷間圧延工程により得られた冷間圧延鋼板に均熱処理を施す均熱処理工程を行わないことを特徴とする回転子用無方向性電磁鋼板の製造方法。

- 請求項1に記載の鋼組成を備える鋼塊または鋼片に熱間圧延を施す熱間圧延工程と、前記熱間圧延工程により得られた熱間圧延鋼板に一回または中間焼鈍をはさむ二回以上の冷間圧延を施す冷間圧延工程と、前記冷間圧延工程により得られた冷間圧延鋼板を780℃以下で均熱する均熱処理工程とを有することを特徴とする回転子用無方向性電磁鋼板の製造方法。

- 前記熱間圧延鋼板に熱延板焼鈍を施す熱延板焼鈍工程を有することを特徴とする請求項2または請求項3に記載の回転子用無方向性電磁鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004183554A JP4389691B2 (ja) | 2004-06-22 | 2004-06-22 | 回転子用無方向性電磁鋼板およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004183554A JP4389691B2 (ja) | 2004-06-22 | 2004-06-22 | 回転子用無方向性電磁鋼板およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006009048A JP2006009048A (ja) | 2006-01-12 |

| JP4389691B2 true JP4389691B2 (ja) | 2009-12-24 |

Family

ID=35776611

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004183554A Expired - Lifetime JP4389691B2 (ja) | 2004-06-22 | 2004-06-22 | 回転子用無方向性電磁鋼板およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4389691B2 (ja) |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4510559B2 (ja) * | 2004-09-06 | 2010-07-28 | 新日本製鐵株式会社 | 高強度電磁鋼板とその製造方法および加工方法 |

| JP5223190B2 (ja) * | 2005-12-15 | 2013-06-26 | Jfeスチール株式会社 | 無方向性電磁鋼板およびその製造方法 |

| JP5028992B2 (ja) * | 2005-12-15 | 2012-09-19 | Jfeスチール株式会社 | 無方向性電磁鋼板およびその製造方法 |

| KR101011965B1 (ko) * | 2005-12-15 | 2011-01-31 | 제이에프이 스틸 가부시키가이샤 | 고강도 무방향성 전자 강판 및 그 제조 방법 |

| EP2031079B1 (en) * | 2006-06-16 | 2021-01-13 | Nippon Steel Corporation | High-strength electromagnetic steel sheet and process for producing the same |

| JP2008113531A (ja) * | 2006-10-31 | 2008-05-15 | Hitachi Ltd | 回転電機 |

| JP4946492B2 (ja) * | 2007-02-16 | 2012-06-06 | Jfeスチール株式会社 | 無方向性電磁鋼板およびその製造方法 |

| JP4853392B2 (ja) * | 2007-06-12 | 2012-01-11 | 住友金属工業株式会社 | 回転子用無方向性電磁鋼板およびその製造方法 |

| JP2009214823A (ja) * | 2008-03-12 | 2009-09-24 | Toyota Motor Corp | 車両およびその制御方法 |

| JP5126787B2 (ja) * | 2008-07-11 | 2013-01-23 | 新日鐵住金株式会社 | 回転子用無方向性電磁鋼板の製造方法 |

| JP5445194B2 (ja) * | 2010-02-09 | 2014-03-19 | 新日鐵住金株式会社 | 高強度電磁鋼板の製造方法および加工方法 |

| CN103534376B (zh) | 2011-08-18 | 2016-08-17 | 新日铁住金株式会社 | 无方向性电磁钢板、其制造方法、马达铁芯用层叠体及其制造方法 |

| EP2746418B1 (en) | 2011-08-18 | 2016-12-14 | Nippon Steel & Sumitomo Metal Corporation | Non-oriented eletrical steel sheet, manufacturing method thereof, laminate for motor iron core, and manufacturing method thereof |

| JP5947539B2 (ja) * | 2011-12-27 | 2016-07-06 | 日新製鋼株式会社 | 磁気特性の異方性に優れる高速回転ipmモータのロータ鉄心用鋼板、その製造方法、ipmモータのロータ鉄心及びipmモータ |

| CN102965470B (zh) * | 2012-12-24 | 2014-01-22 | 中国第一重型机械股份公司 | 一种低硅控铝钢冶炼浇注方法 |

| EP2840157B1 (de) * | 2013-08-19 | 2019-04-03 | ThyssenKrupp Steel Europe AG | Nicht kornorientiertes Elektroband oder -blech und Verfahren zur Erzeugung eines nicht kornorientierten Elektrobands oder -blechs |

| EP3871799A4 (en) * | 2018-10-24 | 2022-07-13 | Nippon Steel Corporation | NON-ORIENTED MAGNETIC STEEL SHEET AND METHOD OF MAKING STACKED CORE USING THE SAME |

-

2004

- 2004-06-22 JP JP2004183554A patent/JP4389691B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006009048A (ja) | 2006-01-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4779474B2 (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP4586669B2 (ja) | 回転子用無方向性電磁鋼板の製造方法 | |

| US8157928B2 (en) | Non-oriented electrical steel sheet and production process thereof | |

| JP5228379B2 (ja) | 強度と磁気特性に優れた無方向性電磁鋼板とその製造方法 | |

| JP5126788B2 (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP5076510B2 (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP4389691B2 (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP2010121150A (ja) | 回転機用無方向性電磁鋼板および回転機ならびにそれらの製造方法 | |

| JP2011084761A (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP6606988B2 (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP2009299102A (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP4311127B2 (ja) | 高張力無方向性電磁鋼板およびその製造方法 | |

| JP2004183002A (ja) | 自動車用無方向性電磁鋼板およびその製造方法 | |

| JP4710465B2 (ja) | 回転子用無方向性電磁鋼板の製造方法 | |

| JP4265508B2 (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP5333415B2 (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP2003096548A (ja) | 無方向性電磁鋼板とその製造方法 | |

| JP2009007592A (ja) | 回転子用無方向性電磁鋼板の製造方法 | |

| JP2003055746A (ja) | 無方向性電磁鋼板およびその製造方法 | |

| WO2007063581A1 (ja) | 無方向性電磁鋼板およびその製造方法 | |

| JP4853392B2 (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP4710458B2 (ja) | 回転子用無方向性電磁鋼板の製造方法 | |

| JP4506664B2 (ja) | 回転子用無方向性電磁鋼板およびその製造方法 | |

| JP4415933B2 (ja) | 回転子用無方向性電磁鋼板の製造方法 | |

| JP4415932B2 (ja) | 回転子用無方向性電磁鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060626 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080306 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080311 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080411 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090630 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090724 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090915 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090928 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121016 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4389691 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20120703 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131016 Year of fee payment: 4 |

|

| A072 | Dismissal of procedure [no reply to invitation to correct request for examination] |

Free format text: JAPANESE INTERMEDIATE CODE: A072 Effective date: 20121030 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131016 Year of fee payment: 4 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131016 Year of fee payment: 4 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| EXPY | Cancellation because of completion of term |