JP3846914B2 - 白金金属を含んでいる固体ス−パ−アシッド触媒及びそれを使用する炭化水素変換方法 - Google Patents

白金金属を含んでいる固体ス−パ−アシッド触媒及びそれを使用する炭化水素変換方法 Download PDFInfo

- Publication number

- JP3846914B2 JP3846914B2 JP02735495A JP2735495A JP3846914B2 JP 3846914 B2 JP3846914 B2 JP 3846914B2 JP 02735495 A JP02735495 A JP 02735495A JP 2735495 A JP2735495 A JP 2735495A JP 3846914 B2 JP3846914 B2 JP 3846914B2

- Authority

- JP

- Japan

- Prior art keywords

- metal

- group

- mixture

- platinum

- firing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G45/00—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds

- C10G45/58—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds to change the structural skeleton of some of the hydrocarbon content without cracking the other hydrocarbons present, e.g. lowering pour point; Selective hydrocracking of normal paraffins

- C10G45/60—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds to change the structural skeleton of some of the hydrocarbon content without cracking the other hydrocarbons present, e.g. lowering pour point; Selective hydrocracking of normal paraffins characterised by the catalyst used

- C10G45/62—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds to change the structural skeleton of some of the hydrocarbon content without cracking the other hydrocarbons present, e.g. lowering pour point; Selective hydrocracking of normal paraffins characterised by the catalyst used containing platinum group metals or compounds thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J27/00—Catalysts comprising the elements or compounds of halogens, sulfur, selenium, tellurium, phosphorus or nitrogen; Catalysts comprising carbon compounds

- B01J27/02—Sulfur, selenium or tellurium; Compounds thereof

- B01J27/053—Sulfates

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Materials Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Catalysts (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Description

【産業上の利用分野】

本発明は、新規な触媒、その触媒を製造する方法、及び炭化水素の異性化、特に分子あたり4〜10個の炭素原子を有する炭化水素、及びC20−C40ワックス様化合物類の異性化を含めた、水素の存在下で炭化水素に対し実施される、その触媒を使用する広範囲の種々の接触方法に関する。本発明はまた本発明の触媒を使用する新規な接触ハイドロクロッキング及びナフサアップグレ−ディング(ナフサ等級上げ)方法に関する。

【0002】

【従来の技術】

n-ブタン異性化の為の現在の市販のやり方は、塩化アルミニウム及び貴金属触媒工程を含んでいる。比較的低温で実施される塩化アルミニウム方法は、腐食の問題及び使用済触媒処理の問題が伴う。更に塩化アルミニウム方法は環境に失われるクロライドを補充する酸性度を維持する為にクロライド注入を必要としている。更に熱力学的な平衡はイソブタンの収率を制限する。本発明の方法は、腐食が少なく、環境的なかかわりがより少ない。

【0003】

イソブタンの高収率を得る為に他の異性化方法が開発されている。強プロトン酸及び強リュイス酸を含有している液体ス−パ−アシッドが開示されている。米国特許第3,708,553;3,766,286;3,839,489;及び3,855,346を参照。

【0004】

炭化水素反応を触媒するために適した固体の非常に強酸の物質が他の者によって製造されている。例えば、(1)ヒノ等は酸化ジルコニウムをサルフェ−トイオン、例えば1N硫酸で処理することによって、そして生成物を500゜Xで3時間焼成することによって造った、ブタン異性化触媒を開示している。ヒノ等「サルフェ−トイオンで処理された酸化ジルコニウムによって触媒されたブタン及びイソブタンの反応」 J. Amer. Chem. Soc. (1979), 6439-41。(2)ヒノ等「サルフェ−トイオンで処理された酸化チタンによって触媒されるブタン及びイソブタンの反応」J.S.C. Chem. Comm.(1979), 1148-9中に開示されるように、ブタン及びイソブタンの骨格異性化を触媒するのに適した固体ス−パ−アシッドが、H2TiO4を1N硫酸に暴露し、そして空気中で500゜Xで焼成することによって造られている。(3)ヒノ等「H0<−16.04の酸強度で触媒される固体ス−パ−アシッドの合成」 J.S.C. Chem. Comm. (1980), 851-2は、上の引用(1)と類似の製造を開示しており、ここで別の供給源から得られるZr(OH)4が650゜X迄の温度で焼成され、25゜Xに於ける再循環反応器中でブタンの反応に適していることがわかった。

【0005】

(4)日本の特開昭62-344276/49中に於ては、シェ−ル油から低級パラフィン炭化水素を製造するのに使用する為、第VIII族金属1を第III又はIV族金属のオキシド又はヒドロキシドを含む担体中に含浸させることによって、固体ス−パ−アシッド触媒が製造されている。〔1要約書は第VII族をさしているが、与えられている実施例は第VIII族金属のみである〕。

【0006】

(5) イイホシ等の Amer. Chem. Soc. ロサンゼルスミ−ティング,1988年9月, Div.Petr. Chem. Prc. Print, 561-567に於て、C5及びC6炭化水素が白金、パラジウム、ロジウム、ニッケル、ルテニウム、鉄、タングステン、又はモリブテンの添加と共に又は添加なしに硫酸化ジルコニアス−パ−アシッド触媒を使用して140から200゜Xの反応温度で異性化される。異性化活性は白金の添加によって強められることがわかった。

【0007】

(6) 1985年5月17日出願のババ等の1986年11月21日公開の特開昭61-2633932、、及び(7)ババ等の米国特許第5,036,035に於て、第VIII族金属、例えばニッケル、白金、ルテニウム、ロジウム、パラジウム、オスミウム又はイリジウム、及びサルフェ−トイオン又はその前駆体を、第IV族金属、例えばチタン、ジルコニウム、ハフニウム、珪素、ゲルマニウム、又は錫、及び/又は第III族金属、例えばアルミニウム、ガリウム、インジウム及びタリウムのヒドロキシド又はオキシド中に含浸させ、そして450〜800゜Xで5〜16時間焼くことによって安定化させることにより得られる触媒を使用して、炭化水素が400゜X以下の反応温度で異性化される。開示される触媒は、それらの活性を16時間の期間にわたり維持した。

【0008】

(8) ウエダ等の1986年4月2日出願の特開昭62-246993に於て、パラフィン系炭化水素類が、150〜350゜Xで、50気圧を越える水素圧で、第VIII金属、例えばニッケル、白金、ルテニウム、ロジウム、パラジウム、オスミウム、又はイリジウムを、第III族又は第IV族金属、例えばチタン、ジルコニウム、珪素、ゲルマニウム、ガリウム、又はインジウムのオキシド又はヒドロキシドの支持体上に含浸させ、続いて硫酸で処理し、焼いて触媒を安定化させることによって造られた、固体の高度に酸性の触媒の存在下で、サ−マルクラッキングされる。

【0009】

引用(6)、(7)及び(8)は、或る種の第VIII族金属の添加が、固体ス−パ−アシッドの触媒活性を改良し、そしてこれらの固体ス−パ−アシッドがアルカン類及びキシレン類の異性化、及びシェ−ル油を軽質パラフィン類にクラッキングするのに適していることを示している。

【0010】

(9) ホルスタイン等の米国特許第4,918,041に於て、上の引用(6)、(7)及び(8)のような、第III又は第IV族元素のオキシド又はヒドロキシド及び第VIII族金属に加えて、第V又は第VI又は第VII族金属のオキシド又はヒドロキシドを含有している硫酸化された極めて強酸性の触媒が開示されている。この触媒は例えばパラフィン炭化水素の異性化に有用である。

【0011】

引用(9)、並びに(10) ホルスタイン等、米国特許第4,956,519、及び(11) ス等の米国特許第5,019,671に於て、硫酸化金属オキシド触媒が、腐食問題及び環境問題を生じるクロライド化合物の添加なしに、低温で異性化反応に活性であることも示されている。

【0012】

【発明が解決しようとする課題】

低温の異性化方法は、熱力学的に分枝鎖パラフィンの製造に傾いている。温和な反応条件に於てさえ、触媒の増加した不活性化を通じて、この低温異性化触媒の利点は減少又は消失し得る。そのような条件下で固体ス−パ−アシッド触媒は、仕込み中の痕跡量の不純物によって、又は反応工程で形成するコ−クス前駆体によって不活性化され得、それによって触媒の寿命を短くし得る。本発明の触媒の利点は、二つの焼成段階の使用から生じると信じられ、本発明の触媒の利点は、それらが極めて寿命が長いことである。

【0013】

触媒の不活性化を最少にする二つの可能な方法には、(1)コ−クス前駆体が超臨界パラフィン流体中に溶解するように、反応を超臨界条件下で行うこと(水素及び水素添加型の金属なしで)、及び(2)コ−クス前駆体を水素添加し、不活性化速度を減少し得る水素添加型の金属及び水素を使用すること。本発明は後者の方法に関する。

【0014】

【課題を解決する手段】

本発明は、(1)第III族又はIV族オキシド又はヒドロキシドを含む支持体、及び(2)白金、パラジウム、ニッケル、白金とレニウム、及び白金と錫、及びこれらの組合せからなる群から選択される金属又は金属の混合物を含んでいる第一の金属からなる硫酸化された非常に強酸の触媒であって、

【0015】

上記硫酸化支持体が上記第一の金属を導入する前に、第一の焼成段階中で焼成され、続いて第二の焼成段階を行うことからなる、硫酸化された非常に酸性の触媒を提供している。

【0016】

触媒は更に、第一の焼成段階前に支持体上に入れられた、第VIII族金属及び/又は第V、VI又はVII族金属、又はそれらの組合せを含み得る。少なくとも二つの別々の焼成段階を使用することは、本発明の方法に於て使用する優れた触媒を生じることがわかった。水素の存在下でこの触媒は高い異性化活性、ナフサアップグレ−ディング活性、ハイドロクラッキング活性、及び極めて長い触媒寿命を有することによって特徴付けられる。

【0017】

本発明の触媒は、第III又はIV族元素のオキシド又はヒドロキシド、及び白金、パラジウム、ニッケル、白金とレニウム、及び白金と錫、及びこれらの組合せからなる群から選択される金属又は金属の混合物を含んでいる第一の金属の、硫酸化固体混合物を含んでいる。その組成物は、第一の金属の導入前に少なくとも一度焼成され、そして再度その導入の後に焼成される。第一の金属を入れる前及び後の別々の焼成段階を使用することは、延長された触媒寿命と変換活性の両方に関して、予想外の優れた触媒を生じることがわかった。

【0018】

触媒は更に、第VIII族金属から選択される第二の金属及び/又は第V、VI及びVII族金属から選択される第三の金属を含むことが出来る。このようにして得られた優れた触媒は、例えばパラフィン類の異性化、及び炭化水素仕込み物のナフサアップグレ−ディングに使用される。これらの触媒は、先行技術の触媒と比較して極めて長い寿命を有している。支持体プラス金属(金属類)は、上記第一の金属の導入前に一度焼成され得る。別の方法として支持体が第二及び第三の金属の各々の導入後に焼成され得る。その様な焼成段階の各々は、第一の焼成の条件下で行われる。

本発明の触媒は、上記第二及び/又は第三の金属を添加した又は添加しない、硫酸化された第III族又は第IV族オキシド又はヒドロキシドが、上記白金、パラジウム、ニッケル、白金/レニウム、又は白金/錫を混入する前に焼成される。上記第一の金属を入れた後、混合物は第二の焼成にかけられる。ある状況下では、上記第二の金属及び第一の金属は同じ元素からなりうることも考えられるが、それらは、第一の焼成の前又は後の何れかにそれらが入れられるという点で、触媒の区別される成分である。

【0019】

本発明の必須要素は、本発明に従う触媒が少なくとも2回焼成されることである。第一の焼成は上記第二及び第三の金属を添加した又は添加しない、硫酸化された第III又はIV族支持体に対しなされる。その第一の焼成は、450〜800゜Xの範囲の温度で1〜30時間の期間、好ましくは550〜750゜X、より好ましくは725゜X近辺で、1〜2時間の範囲の期間実施される。第一の金属を入れた後に、400〜700゜Xの範囲の温度で1〜30時間の期間、好ましくは450〜550゜Xで10時間、第二の焼成が実施される。好ましくは第二の焼成は第一の焼成よりもより低い温度で実施される。温度と時間の組合せは、所望の触媒活性程度を提供するために選択され得る。例えば、725゜Xで1時間の第一の焼成によって造られた触媒は、第一の焼成が600゜Xで24時間のものと、およそ同じn-ブタンのイソブタンへの初期変換を提供する。

【0020】

本発明の製造方法の利点は、それがより安定で、寿命の長い触媒を生じることがわかった点である。触媒の寿命は、第一の焼成段階が第二の焼成段階よりもより高い温度で、そしてより短い期間実施されたときに特に強められる。上に特定されたより高い温度で第二の焼成を実施することは、支持体上の上記第一の金属の分散を減少させることによって、触媒の安定性を達成すると信じられる。本発明の方法に従って造られる触媒は、3000時間を越える活性を維持することがわかった。本発明の方法は、触媒の機能の内の二つ、即ち酸性度及び水素添加能力を最大限にすると信じられる。

【0021】

第一の金属の第二の金属に対する重量比は、0.001:1から0.1:1の範囲、好ましくは0.005:1から0.05:1の範囲である。第三の金属の第二の金属に対する重量比は、0.1:1から2.0:1、好ましくは0.2:1から1.0:1の範囲である。触媒は、好ましくは、主要量の第III族又は第IV族金属のオキシド又はヒドロキシドと、少量、好ましくは0.02〜15重量%、より好ましくは1〜8重量%の第一の金属、第二の金属及び第三の金属の合計を含有する。

【0022】

本発明に従う触媒のための担体又は支持体は、第III族又は第IV族元素のオキシド又はヒドロキシドである。適当な元素の例は、チタン、ジルコニウム、ハフニウム、アルミニウム、ゲルマニウム、錫及び鉛である。好ましいのは、ジルコニウム、チタン、アルミニウム及び珪素-アルミニウム、及びそれらの2以上の混合物である。本発明の触媒の必須成分は、第一の金属である。本発明に従う第一の金属として使用され得る金属は、白金、パラジウム、及びニッケル、及び白金/レニウム、及び白金/錫混合物、及びこれらの組合せを含む。好ましい触媒の具体例は白金を含む。

【0023】

本発明の触媒は、二官能性触媒、即ち、これらはリフォ−ミング反応の作用経路中で一緒に参加すると信じられる金属位置及び酸位置を含む。白金又は他の機能的に均等な金属は、主に、水素添加及び脱水素化反応の為の触媒位置としての役目をすると信じられる。硫酸化支持体は、異性化の為の酸位置を提供すると信じられる。両方の位置は、ハイドロクロッキング及び環化反応に於て参加すると信じられる。

本発明の一具体例は、第VIII族からの第二の金属を含む。本発明の触媒の第二の金属として適した金属には、鉄、コバルト、ニッケル、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム、及び白金、及びそれらの2以上の混合物が含まれる。それらのうち、最も好ましいのは鉄である。

【0024】

本発明の組成物の更に別の具体例は、第V族、第VI族及び第VII族金属から選択される第三の金属を添加することを含む。本発明に従って、上記第三の金属として使用することが出来る第V、VI、及びVII族からの金属は、砒素、アンチモン、ビスマス、バナジウム、ニオブ、タンタル、セレニウム、テルリウム、クロム、モリブデン、タングステン、マンガン、レニウム、及びそれらの2以上の混合物を含んでいる。これらのうち好ましいのはマンガンである。

【0025】

本発明に従う触媒は、第III族又は第IV族金属オキシド又はヒドロキシドの支持体を硫酸化し、混合物を焼成し、焼成された混合物に上記第一の金属の化合物を含有している水溶液を含浸させ、その混合物を第二の焼成にかけることにより造られ得る。本発明の追加の金属類を含んでいる触媒の具体例は、第III又は第IV族金属オキシド又はヒドロキシドの硫酸化された支持体を、上記第二の金属の、上記第三の金属の、又は上記第二及び第三の両方の金属の化合物を含有している水溶液で、第一の焼成前に含浸させることによって造られ得る。

【0026】

別の方法として、支持体は、それぞれの金属化合物の溶液で別々に含浸させることが出来る。この状況に於て、支持体プラス金属は、上記第二の金属及び第三の金属の各々の添加の後に一度の又は別々の焼成段階で焼成することが出来る。後者の場合、別々の焼成が第一の焼成段階について記載した条件下で行われる。

【0027】

本発明の触媒は、第III族又はIV族金属の固体ヒドロキシド、第一の金属、及び触媒中に存在すべきそれぞれ第二及び/又は第三の金属の、それらの金属の化合物を含有している水溶液からの共沈によっても製造できる。この場合でも、存在する第二の金属及び第三の金属は、第一の焼成段階前に加えなければならない。第二及び第三の金属ヒドロキシドの量は、典型的には合計沈殿ヒドロキシドの重量の0.01〜10.0%の範囲である。第V、VI及びVII族オキシド又はヒドロキシドの二以上の混合物を使用できる。

【0028】

第一の金属をその後加え、混合物は再度焼成される。そのような方法で、第一の金属の量は典型的には合計沈殿ヒドロキシドの0.01〜50重量%の範囲であり、各金属について変化する。第一の金属として白金については、好ましい範囲は、0.2〜10重量%であり、パラジウムについては、1重量%未満であり、ニッケルについては、1〜10重量%の範囲である。

【0029】

含浸又は共沈による本発明に従う触媒の製造中に使用できる金属化合物の溶液は、この分野で知られている。例えば、第二及び第三の金属について、これらの金属を触媒に入れる為に、例えば鉄の硝酸塩及びマンガンの硝酸塩を使用することが出来る。ジルコニウム支持体を本発明に従う触媒用に造る為に、例えば、オキシ塩化ジルコニウム又は硝酸ジルコニウムの溶液を使用することが出来る。必要に応じて他の種々の溶液を用いることが出来る。

【0030】

本発明の触媒を製造するのに使用できる第一の金属の溶液もこの分野で知られている。白金を触媒中に入れるのに、例えば、塩化白金酸、テトラアミン白金錯体、塩化白金、及び白金アセチルアセトネ−トを使用できる。触媒中にニッケルを入れるのに、硝酸ニッケル、酢酸ニッケル、ニッケルアセチルアセトネ−ト、及び塩化ニッケルを使用できる。触媒中にパラジウムを入れるのに、酢酸パラジウム、パラジウムアセチルアセトネ−ト、及び塩化パラジウムを使用できる。触媒中にレニウムを入れるのに、硝酸レニウム、オキシ塩化レニウム及び塩化レニウムを使用できる。白金又は他の第一の金属の種々の他の溶液を、必要に応じて使用できる。この含浸は、水相又は有機相の何れかで実施できる。

【0031】

例えば0.01〜10N硫酸、好ましくは0.1〜5N硫酸等の、硫酸で固体触媒を処理することによってサルフェ−トイオンを本発明の触媒に供給することが出来る。サルフェ−トイオンを提供できる硫酸アンモニウム等の他の化合物を用いることが出来る。焼成するとサルフェ−トイオンを形成することが出来る硫化水素又は二酸化硫黄又はメルカプタン類の化合物も使用できる。本発明に従って使用する好ましい触媒は、硫酸アンモニウムでサルフェ−ト化された触媒である。

【0032】

本発明に従う触媒は、実質的な量のサルフェ−トイオン、好ましくは全触媒に基づいて0.5〜20重量%、好ましくは2〜8重量%のサルフェ−トイオンを含有する。

【0033】

本発明に従う好ましい触媒は次の組成物を含む。白金/鉄/SO4 -/ZrO2;白金/レニウム/鉄/SO4 -/ZrO2; 白金/レニウム/鉄/マンガン/SO4-/ZrO2; 白金/レニウム/SO4 -/ZrO2; ニッケル/鉄/SO4 -/ZrO2; ニッケル/鉄/マンガン/SO4 -/ZrO2; ニッケル/マンガン/SO4 -/ZrO2; 白金/錫/鉄/SO4 -/ZrO2; 白金/錫/鉄/マンガン/SO4 -/ZrO2。

【0034】

本発明に従う触媒は、ノルマルアルカンの異性化、及び炭化水素仕込み物のナフサアップグレ−ディングとハイドロクロッキングを含めた、多様な炭化水素変換方法で使用できる。これらの方法中で、仕込み物は水素の存在下で触媒と接触される。本発明の触媒は、極端に長い触媒寿命を有し、活性を3000時間を越える期間維持する。

【0035】

本発明の一具体例で、触媒は4〜20個の炭素原子を有するアルカン類、好ましくは4〜10個の炭素原子を有するアルカン類、即ちブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ノナン及びデカンを異性化し、直鎖炭化水素類を自動車燃料として使用する為の高オクタン価を有する分枝鎖炭化水素に変換する為に、又は、ブタンの場合のように、第三級ブチルアルコ−ル及び高オクタン価アルキレ−ト等の製品のための中間体としてより高い価値を有する分枝鎖炭化水素に変換する為に、触媒は使用される。別の用途に於て、触媒はC20〜C40ワックス様化合物類の異性化に使用されて、潤滑油化合物を造る。

【0036】

我々は、白金、パラジウム、ニッケル、白金/レニウム、又は白金/錫を、ホルシュタイン等の米国特許第4,918,041に開示される組成物及び馬場等の米国特許第5,036,035に開示される組成物に加え、混合物を第二の焼成段階手順にかけることが、アルカンの異性化に対する驚くべき優れた触媒を生じることを見出した。これらの触媒は、先行技術のよりも予想外のより長い触媒寿命を有する。

【0037】

白金、パラジウム、ニッケル、白金/レニウム、又は白金/錫を含有する、これらの固体ス−パ−アシッド触媒は、選択的にC4〜C10アルカン類を異性化して、多くのC1〜C3軽質製品を生じることなしに、高度分枝鎖アルカン類を生成する。先行技術は、第VIII族金属、又は第VIII族金属プラス第V、VI、又はVII族金属を、硫酸化された第III族又はIV族元素支持体上に含んでいる固体ス−パ−アシッド触媒に対し、これらの金属を添加した後の別の焼成段階によって得ることが出来るこの優れた結果の示唆を与えていない。本発明に従う触媒の利点は、それらがより長い寿命を有し、反応系に対し生じる腐食が少なく、先行技術の触媒よりも生じる環境問題が少なく、そして再生可能であることが含まれる。

【0038】

異性化は、炭化水素仕込み物を0〜400゜Xの範囲の温度で、好ましくは20〜250゜Xの範囲で、15〜1100psigの圧力、好ましくは400〜800psigの圧力で、固体触媒と炭化水素仕込み物を接触することによって実施される。異性化は、水素の存在下で実施される。水素の炭化水素に対するモル比は、好ましくは0.1:1〜10:1の範囲である。不活性ガス、例えば窒素、ヘリウム、又はアルゴンをH2と共に用いることが出来る。一般に温度は所望の反応速度を得るのに十分高いが、仕込み物の望まれないクラッキングを生じるほどは高くない温度が使用される。

【0039】

好ましい異性化方法は、予備還元期及び開始期を含んでいる。予備還元期は、反応容器中に装填された乾燥触媒を或る期間加熱することを含んでいる。本発明の方法の一具体例に従うと、触媒は300℃から500℃の範囲の温度で空気中で一夜乾燥される。その後温度は予備還元温度に調節され、空気が窒素と置き換えられる。予備還元期は、水素雰囲気中で実施される。この期は好ましくは大気圧から究極的な反応圧力の間の圧力で実施されるのが好ましい。

【0040】

触媒の白金を含有する具体例については、予備還元期は触媒を水素下で50〜300℃、好ましくは100〜200℃、より好ましくは125〜175℃の範囲の温度に加熱することを含む。ニッケルを含有する触媒については、予備還元温度は400℃〜500℃であり得る。予備還元期の期間は、H2の流れ及び白金又は還元されるべき他の第一の金属の量に依存し、それらは反応容器の大きさの関数である。例えば、0.34%の白金を含む触媒の5ccの試料について、分あたり100ccの流速では、20分が予備還元期の適当な長さである。

【0041】

本発明の一具体例に従うと、予備還元処理に続いて、次の反応器開始条件を用いるべきである。反応容器の温度は室温と予備還元温度の間の範囲に下げ、圧力は増加し、炭化水素仕込みはLHSVが1〜5hr-1で導入される。次に、所望の異性化反応温度に達するまで、及び分あたり1〜3℃の速度で温度を徐々に増加する。

【0042】

発明の別の具体例に於て、本発明に従う触媒は、炭化水素仕込み物のナフサアップグレ−ディングに使用され、高オクタン価を有するより高度に分枝鎖の炭化水素を生じる。本発明の方法でナフサアップグレ−ディングに適した炭化水素仕込み物には、全リフォ−ミング仕込み物(whole reforming feed)及びそのフラクションが含まれる。好ましナフサアップグレ−ディング方法には、予備還元期及び開始期が含まれる。予備還元と開始手順は、異性化方法に関連して上に記載した通りである。

【0043】

ナフサアップグレ−ディング方法は、0〜400℃、好ましくは20〜250℃の範囲の温度、及び15〜1100psig、好ましくは400〜800psigの範囲の圧力で、炭化水素仕込み物を固体触媒と接触することによって実施される。本発明の方法は、水素の存在下で実施される。水素の炭化水素に対するモル比は好ましくは0.1:1〜10:1の範囲である。窒素、ヘリウム、又はアルゴン等の不活性ガスをH2と一緒に使用し得る。

【0044】

別の具体例に於て、本発明に従う触媒は、炭化水素仕込み物のハイドロクラッキングに使用されて、仕込み物の成分よりも高いオクタン価を有するより軽質の分枝鎖炭化水素を生じる。本発明の方法でハイドロクラッキングに適した炭化水素仕込み物には、ナフサ仕込み物を含め、任意の慣用のハイドロクラッキング仕込み物が含まれる。好ましいハイドロクラッキング方法は、予備還元期と開始期とを含む。予備還元及び開始手順は、異性化方法に関連して上に記載した通りである。

【0045】

ハイドロクラッキング方法は、0〜400℃、好ましくは20〜250℃の範囲の温度、及び15〜1100psig、好ましくは400〜800psigの範囲の圧力で、炭化水素仕込み物を固体触媒と接触することによって実施される。本発明の方法は、水素の存在下で実施される。水素の炭化水素に対するモル比は、好ましくは0.1:1〜10:1の範囲である。窒素、ヘリウム、又はアルゴン等の不活性ガスをH2と一緒に使用し得る。

【0046】

【実施例】

実施例1

鉄(第VIII族)及びマンガン(第VII族)を含有している硫酸化ジルコニアに基づく触媒を、参照により本明細書に取込むホルスタイン等の米国特許第4,918,041に従う共沈によって製造した。

硝酸ジルコニル(462.46g)、硝酸第二鉄(26.74g)、及び硝酸マンガン(5.62g)を脱イオン水に溶解し、1リットルの溶液Aを造った。260gの濃水酸化アンモニウムを十分な脱イオン水で希釈し、1リットルの溶液Bを造った。500mlの脱イオン水を5リットルのモルトンフラスコに加えた。溶液Aと溶液Bを同時に二つの添加漏斗を通じて、すばやく攪拌しながらゆっくりとモルトンフラスコに加えた。沈殿反応の温度はおよそ65℃に維持した。生じる反応混合物のpHをおよそ7.0に維持した。反応スラリ−を瀘過し、フィルタ−ケ−キを瀘液から硝酸塩がなくなるまで脱イオン水で数回洗浄した。湿ったケ−キを穴あきプレ−トに加え、トレイ中に置き、150℃で一夜乾燥した。

【0047】

乾燥したペレットを、室温で1.0N硫酸溶液を含有するビ−カ−にゆっくりと加えた。硫酸の量は、次のペレットのグラムあたり15mlの1.0N硫酸の割合で測定した。2時間ペレットを浸した後に、硫酸溶液を傾斜した。次にペレットを725℃で1時間焼成した。最終触媒中の鉄とマンガン濃度は、それぞれ1.5%と0.5%であった(調製1)。

【0048】

調製1からのペレット(20〜40メッシュ)を次にクロロ白金酸の水溶液(初期湿り)で含浸させた。調製物を120℃で一夜乾燥し、次に450℃で16時間焼成した。最終触媒は0.5重量%の白金を有していた。

【0049】

実施例2

鉄とマンガンを含有している硫酸化ジルコニアに基づく触媒を、触媒を硫酸化するのに硫酸でなく硫酸アンモニウムを使用したことを除いて実施例1のものと類似の共沈方法によって製造した。硫酸化は触媒の焼成前に実施した。一夜乾燥段階からの乾燥ペレットは、初期湿り技術を使用して、触媒中にサルフェ−トイオン4〜8%を入れる為に硫酸アンモニウムで処理し、次に725℃で1時間焼成した(調製II)。

【0050】

調製II(20〜40メッシュ)からの25gのペレットを硝酸ニッケルを含有している水の溶液で含浸した。この調製物を一夜乾燥し、450と550℃の間で16時間焼成した。最終生成物触媒中のニッケルの量は5%であった。

【0051】

実施例3

調製IIからの25gのペレット(20〜40メッシュ)を、塩化パラジウムを含有している水の溶液で含浸した。この調製物を一夜乾燥し、450と550℃の間で16時間焼成した。最終触媒中のパラジウムの量は0.5%であった。

【0052】

実施例4

上記実施例1の手順に従って、0.25重量%の白金を含有するPt/Fe/Mn/SO4-/ZrO2触媒を、n-ヘキサン(87%)及びn-ペンタン(13%)の混合物の異性化に使用する為に製造した。反応出発前に空気流中で450℃で一夜触媒を乾燥した。その後、反応器を150℃に冷却し、窒素を触媒上に通した。これに続いて、触媒上に2時間水素流を通じ、温度を室温に下げた。反応条件及び生成物分布は表1に表わされる通りである。

【0053】

実施例5

上記実施例1及び、実施例4に記載の予備処理の手順に従って、0.34重量%の白金を含有するPt/Fe/Mn/SO4-/ZrO2触媒を、シクロヘキサンのハイドロクラッキング及び異性化に使用する為に製造した。反応条件及び生成物分布は表2に表わされる通りである。

【0054】

【0055】

実施例6

上記実施例1の手順と実施例4に記載の予備処理に従って、0.34重量%の白金を含有するPt/Fe/Mn/SO4-/ZrO2触媒を、IBP190仕込み物を使用してナフサアップグレ−ディングに使用する為に製造した。反応条件及び生成物分布は表3に示される。

【0056】

【0057】

実施例7

上記実施例1の手順と実施例 に記載の予備処理に従って、0.34重量%の白金を含有するPt/Fe/Mn/SO4-/ZrO2触媒を、全リフォ−ミング仕込み物(Whole reforming feed)を使用してハイドロクラッキングとナフサアップグレ−ディングに使用する為に製造した。反応条件及び生成物分布は表4Aと表4Bに示される。

【0058】

【0059】

【0060】

実施例8

上記実施例2の手順と実施例4に記載の予備処理に従って、7.5重量%のニッケルを含有するNi/Fe/Mn/SO4-/ZrO2触媒を、水素の存在下で、IBP190仕込み物を使用してナフサアップグレ−ディングに使用する為に製造した。反応条件及び生成物分布は表5に示される。

【0061】

【0062】

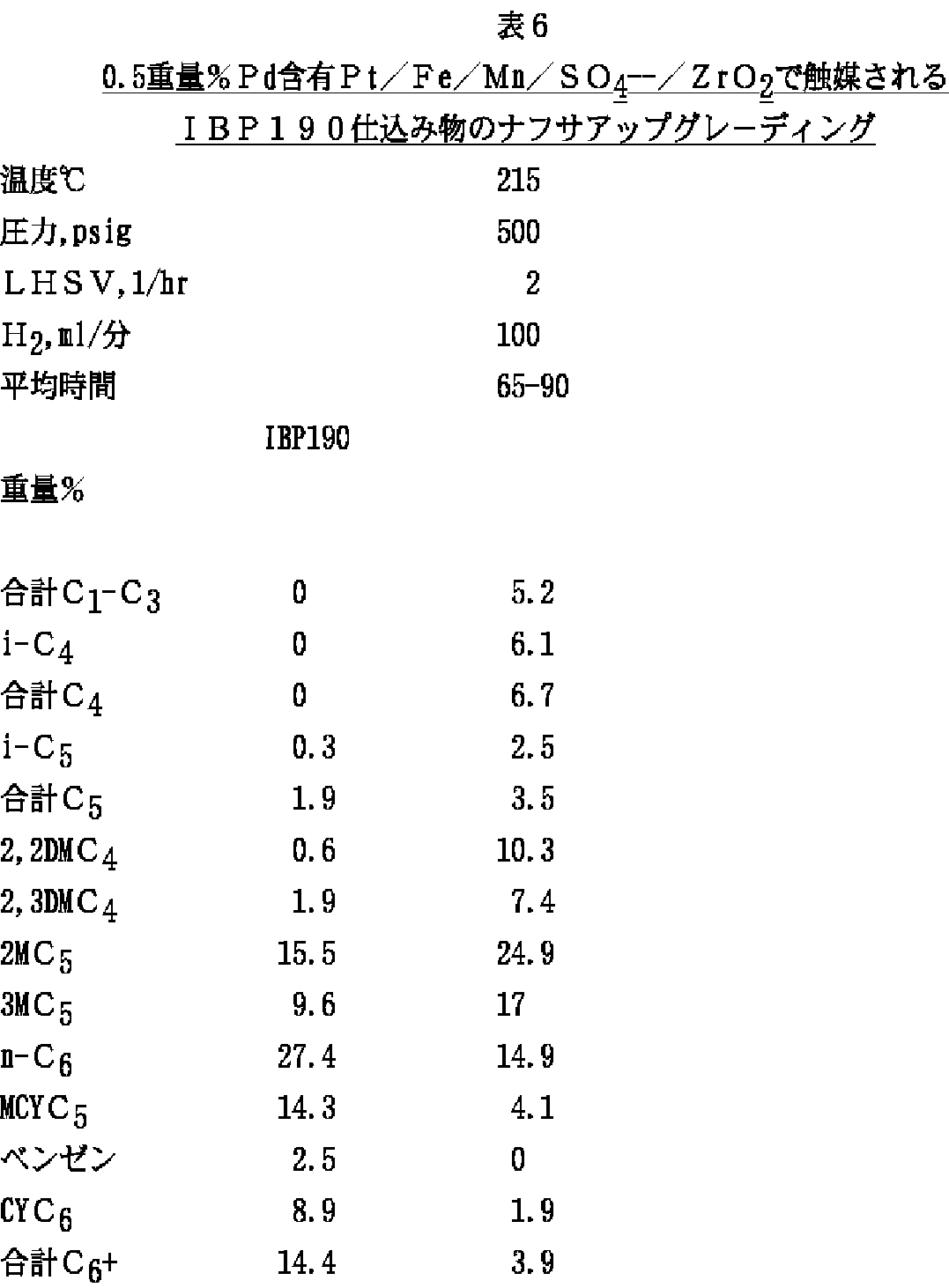

実施例9

上記実施例3の手順と実施例4に記載の予備処理に従って、0.5重量%のパラジウムを含有するPt/Fe/Mn/SO4-/ZrO2触媒を、IBP190仕込み物を使用してナフサアップグレ−ディングに使用する為に製造した。反応条件及び生成物分布は表6に示される。

【0063】

Claims (31)

- 次の(a)と(b)の混合物

(a)III族又はIV族元素のオキシド又はヒドロキシドを含む硫酸化支持体、

(b)白金、パラジウム、ニッケル、白金とレニウム及び白金と錫及びこれらの組合せからなる群から選択される金属又は金属の混合物を含んでいる第一の金属の混合物及び、

(c)第VIII族元素からなる群から選択される少なくとも一種の第二の金属を含んでいる触媒組成物であって、

該触媒組成物が

(1)第一の焼成段階中で該硫酸化支持体及び該第二の金属の混合物を焼成し、

(2)該第一の金属を該混合物中に導入し、そして

(3)第二の焼成段階で該混合物と該第一の金属を焼成することからなり、

該第二の焼成段階が該第一の焼成段階よりも低い温度で実施される、

段階によって製造される、異性化、ナフサアップグレーディング、及びハイドロクラッキングに対して使用される触媒組成物。 - (a)第III族及び第IV族元素のオキシド又はヒドロキシドを含む支持体を硫酸化し、

(b)該支持体上に第VIII族元素からなる群から選択される少なくとも一種の第二の金属を導入し、

(c)第一の焼成段階で該支持体及び該第二の金属を含む混合物を焼成し、

(d)白金、パラジウム、ニッケル、白金とレニウム、及び白金と錫及びこれらの組合せからなる群から選択される金属又は金属の混合物を含む第一の金属を該混合物上に導入し、そして

(e)第二の焼成段階で該混合物と該第一の金属を焼成し、

ここで第二の焼成段階を、該第一の焼成段階よりも低い温度で実施することによって造られる、異性化、ナフサアップグレーディング、及びハイドロクラッキングに対して使用される触媒組成物。 - 第VIII族元素からなる群から選択される少なくとも一種の第二の金属を更に含み、該第二の金属が第一の焼成段階前に該組成物中に混入される請求項1又は2に記載の組成物。

- 第V、第VI、及び第VII族元素からなる群から選択される少なくとも一種の第三の金属を更に含み、該第三の金属が第一の焼成段階前に該組成物中に混入される請求項1〜3の何れか一に記載の組成物。

- 次の(a)、(b)、(c)、(d)の混合物

(a)第III族又は第IV族元素のオキシド又はヒドロキシドを含む硫酸化支持体。

(b)白金、パラジウム、ニッケル、白金とレニウム、及び白金と錫、及びこれらの組合せからなる群から選択される金属又は金属の混合物を含む第一の金属。

(c)第VIII族元素からなる群から選択される少なくとも一種の第二の金属、及び

(d)第V、第VI、及び第VII族元素からなる群から選択される少なくとも一種の第三の金属、

を含む触媒組成物であって、該触媒が

(1)該硫酸化支持体、該第二の金属及び第三の金属の該混合物を第一の焼成段階で焼成し、

(2)該第一の金属を該混合物中に導入し、

(3)該混合物及び該第一の金属を第二の焼成段階で焼成することからなり、

該第二の焼成段階が該第一の焼成段階よりも低い温度で実施される

段階によって製造されることを特徴とする、異性化、ナフサアップグレーディング、及びハイドロクラッキングに対して使用される触媒組成物。 - (a)(i)第III族又は第IV族元素のオキシド又はヒドロキシドを含む支持体を硫酸化し、(ii)該支持体上に第VIII族元素からなる群から選択される少なくとも一種の第二の金属を導入し、そして(iii)該支持体上に第V、第VI、及び第VII族元素からなる群から選択される少なくとも一種の第三の金属を導入する段階によって混合物を形成し、

(b)該支持体、該第二の金属、及び該第三の金属を含む混合物を第一の焼成段階で焼成し、

(c)該混合物上に白金、パラジウム、ニッケル、白金とレニウム、及び白金と錫、及びそれらの組合せからなる群から選択される金属又は金属の混合物を含む第一の金属を導入し、そして

(d)該混合物と該第一の金属を第二の焼成段階で焼成するが、

該第二の焼成段階が該第一の焼成段階よりも低い温度で実施される、

ことによって製造される、異性化、ナフサアップグレーディング、及びハイドロクラッキングに対して使用される組成物。 - 該第一の焼成段階が、該第二の金属又は金属群の各々の導入及び/又は該第三の金属又は金属群の各々の導入の後に、該混合物を別個に焼成することを含んでいる請求項3、4、5又は6に記載の組成物。

- 該第一の焼成段階の条件が450℃〜800℃の範囲の温度、及び1〜30時間の期間を含んでいる請求項1〜7の何れか一に記載の組成物。

- 該温度が550℃〜750℃の範囲である請求項8に記載の組成物。

- 該第二の焼成段階の条件が400℃〜700℃の温度及び1〜30時間の期間を含んでいる請求項1〜9の何れか一に記載の組成物。

- 該温度が450〜550℃の範囲の温度である請求項10に記載の組成物。

- 該支持体がジルコニウム、チタン、又はアルミニウム又はそれらの混合物のオキシド又はヒドロキシドを含む請求項1〜11の何れか一に記載の組成物。

- 該支持体がジルコニウムのオキシド又はヒドロキシドを含んでいる請求項12に記載の組成物。

- 該第一の金属が白金を含んでいる請求項1、2、5又は6に記載の組成物。

- 該第二の金属が鉄、コバルト、ニッケル、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム又は白金又はそれらの混合物を含んでいる請求項1〜14の何れか一に記載の組成物。

- 該第二の金属が鉄を含む請求項15に記載の組成物。

- 該第三の金属がバナジウム、ニオブ、クロム、モリブデン、タングステン、マンガン、レニウム、砒素、アンチモン、ビスマス、又はそれらの混合物を含む請求項4〜16の何れか一に記載の組成物。

- 該第三の金属がマンガンを含んでいる請求項17に記載の組成物。

- 該第一の金属が白金とレニウムを含み、該第二の金属が鉄を含み、そして該第三の金属がマンガンを含む、請求項1〜18の何れか一に記載の組成物。

- 該第一の金属がニッケルを含み、該第二の金属が鉄を含み、該第三の金属がマンガンを含む、請求項1〜13及び15〜18の何れか一に記載の組成物。

- (a)第III又は第IV族元素のオキシド又はヒドロキシドを含む支持体を硫酸化し、

(b)第VIII族元素からなる群から選択される少なくとも一種の第二の金属を該支持体に導入し、

(c)該支持体及び該第二の金属の混合物を第一の焼成段階で加熱し、

(d)白金、パラジウム、ニッケル、白金とレニウム、及び白金と錫、及びそれらの組合せからなる群から選択される金属又は金属の混合物を含む第一の金属を該混合物上に導入し、そして

(e)第二の焼成段階で該混合物と該第一の金属を加熱することからなるが、

該第二の焼成段階が該第一の焼成段階よりも低い温度で実施される、触媒を製造する方法。 - 該第一の焼成段階の条件が、450〜800℃の範囲の温度、好ましくは550〜750℃の範囲の温度、及び1〜30時間の期間を含んでいる請求項21に記載の方法。

- 該第二の焼成段階の条件が、400〜700℃の範囲の温度、好ましくは450〜550℃の範囲の温度、及び1〜30時間の期間を含んでいる請求項21又は22に記載の方法。

- 方法が該第一の焼成段階前に第VIII族金属からなる群から選択される少なくとも一種の第二の金属、及び/又は第V族、第VI族、及び第VII族からなる群から選択される少なくとも1種の第三の金属、を該支持体上に導入することを更に含んでいる請求項21〜23の何れか一に記載の方法。

- 該第一の焼成段階が、該第二の金属又は金属群の各々、及び/又は、該第三の金属又は金属群の各々の導入の後に、該混合物を別個に焼成することを含んでいる請求項24に記載の方法。

- 仕込み原料を、水素の存在下で、請求項1〜20の何れか一に記載の触媒組成物、又は請求項21〜25の何れか一に記載の方法で製造された触媒と接触させることを含む、

分子当たり4〜40個の炭化原子を有する炭化水素を含む仕込み原料を異性化する為の、又はリフォーミング仕込原料又はそのフラクションをナフサアップグレーディング(naphtha upgrading)する為の、又はハイドロクラッキング仕込み原料をハイドロクラッキングする為の方法。 - 該方法が0〜400℃の範囲の温度及び15〜1000psigの範囲の圧力で実施される請求項26に記載の方法。

- 該温度が20℃〜250℃である請求項27に記載の方法。

- 該圧力が400〜600psigである請求項27又は28に記載の方法。

- 該触媒を、

(a)空気中で350〜500℃の温度で該触媒を乾燥し、

(b)温度を50〜500℃の範囲の予備還元温度に調節し、

(c)上記の空気をN2で追出し、

(d)上記のN2をH2と置き換え、そして

(e)該予備還元温度で15〜1100psigの圧力で、H2中で該触媒を還元する、

ことからなる予備還元工程にかける請求項26〜29の何れか一に記載の方法。 - 該異性化用仕込み原料が、分子当たり4〜10個の炭素原子を有する炭化水素、又は分子当たり20〜40個の炭素原子を有する炭化水素である請求項26〜30の何れか一に記載の方法。

Applications Claiming Priority (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US08/184,426 | 1994-01-21 | ||

| US08/184,154 | 1994-01-21 | ||

| US08/184,154 US5516964A (en) | 1994-01-21 | 1994-01-21 | Hydrocarbon isomerization using solid superacid catalysts comprising platinum metal |

| US08/184,426 US5494571A (en) | 1994-01-21 | 1994-01-21 | Naphtha upgrading using solid superacid catalysts comprising platinum metal |

| US08/184,425 | 1994-01-21 | ||

| US08/184,159 US5494569A (en) | 1994-01-21 | 1994-01-21 | Hydrocracking using solid superacid catalysts comprising platinum metal |

| US08/184,425 US5629257A (en) | 1994-01-21 | 1994-01-21 | Solid superacid catalysts comprising platinum metal |

| US08/184,159 | 1994-01-21 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH07265705A JPH07265705A (ja) | 1995-10-17 |

| JP3846914B2 true JP3846914B2 (ja) | 2006-11-15 |

Family

ID=27497598

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP02735495A Expired - Lifetime JP3846914B2 (ja) | 1994-01-21 | 1995-01-23 | 白金金属を含んでいる固体ス−パ−アシッド触媒及びそれを使用する炭化水素変換方法 |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP0666109B1 (ja) |

| JP (1) | JP3846914B2 (ja) |

| CA (1) | CA2140700C (ja) |

| DE (1) | DE69516917T2 (ja) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1997018892A1 (en) * | 1995-11-17 | 1997-05-29 | Hydrocarbon Technologies, Inc. | Supported solid superacid catalysts and method for making them |

| GB2311789B (en) * | 1996-04-01 | 1998-11-04 | Fina Research | Process for converting wax-containing hydrocarbon feedstocks into high-grade middle distillate products |

| US6015932A (en) * | 1998-08-28 | 2000-01-18 | Uop Llc | Reactivation of a high-activity isomerization catalyst |

| ES2173814B1 (es) * | 2001-03-19 | 2004-09-16 | Compañia Española De Petroleos, S.A. Cepsa | Nuevo catalizador a base de un oxido metalico sulfatado, procedimiento para su preparacion y aplicaciones. |

| US6979396B2 (en) | 2001-08-29 | 2005-12-27 | Uop Llc | Combination reforming and isomerization process |

| US6706659B2 (en) | 2001-08-29 | 2004-03-16 | Uop Llc | High-activity isomerization catalyst and process |

| US7435329B1 (en) | 2001-08-29 | 2008-10-14 | Uop Llc | Combination reforming and isomerization process |

| US7015175B2 (en) | 2001-08-29 | 2006-03-21 | Uop Llc | High-activity isomerization catalyst and process |

| US7041866B1 (en) | 2002-10-08 | 2006-05-09 | Uop Llc | Solid-acid isomerization catalyst and process |

| US7846322B2 (en) | 2005-03-11 | 2010-12-07 | Uop Llc | Integrated refinery with enhanced olefin and reformate production |

| US7638676B2 (en) | 2007-09-07 | 2009-12-29 | Uop Llc | Processes for the isomerization of feedstocks comprising paraffins of 5 to 7 carbon atoms |

| US7638675B2 (en) | 2007-09-07 | 2009-12-29 | Uop Llc | Processes for the isomerization of normal butane to isobutane |

| US7812207B2 (en) | 2007-09-07 | 2010-10-12 | Uop Llc | Membrane separation processes and systems for enhanced permeant recovery |

| US7638674B2 (en) | 2007-09-07 | 2009-12-29 | Uop Llc | Processes for the isomerization of paraffins of 5 and 6 carbon atoms with methylcyclopentane recovery |

| WO2016160654A1 (en) | 2015-03-31 | 2016-10-06 | Uop Llc | Methods and apparatuses for an integrated isomerization and platforming process |

| EP4135891A4 (en) | 2020-04-14 | 2024-04-03 | Kellogg Brown & Root LLC | PROCESS FOR PRODUCING CATALYST FOR ISOMERIZATION OF C5-C12 PARAFFINS |

| US11597883B2 (en) | 2021-06-07 | 2023-03-07 | Uop Llc | Process for removing olefins from normal paraffins in an isomerization effluent stream |

| US12024681B2 (en) | 2021-07-15 | 2024-07-02 | Uop Llc | Process for increasing the concentration of normal paraffins in a light naphtha stream |

| US20230078452A1 (en) | 2021-09-13 | 2023-03-16 | Uop Llc | Process for isomerizing light paraffins |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0174836B1 (en) * | 1984-09-10 | 1992-06-17 | Research Association For Utilization Of Light Oil | Solid strong acid catalyst |

| ES2022607B3 (es) * | 1988-01-22 | 1991-12-01 | Metallgesellschaft Ag | Procedimiento para la reduccion catalitica de no. |

| US4918041A (en) * | 1988-09-21 | 1990-04-17 | Sun Refining And Marketing Company | Catalyst for hydrocarbon conversion and conversion process utilizing the same |

| IT1248591B (it) * | 1991-06-28 | 1995-01-19 | Eniricerche Spa | Catalizzatore superacido e procedimento per la sua preparazione |

-

1995

- 1995-01-20 CA CA 2140700 patent/CA2140700C/en not_active Expired - Lifetime

- 1995-01-20 EP EP19950300379 patent/EP0666109B1/en not_active Expired - Lifetime

- 1995-01-20 DE DE1995616917 patent/DE69516917T2/de not_active Expired - Lifetime

- 1995-01-23 JP JP02735495A patent/JP3846914B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP0666109A1 (en) | 1995-08-09 |

| JPH07265705A (ja) | 1995-10-17 |

| CA2140700C (en) | 2005-09-27 |

| DE69516917D1 (de) | 2000-06-21 |

| EP0666109B1 (en) | 2000-05-17 |

| DE69516917T2 (de) | 2001-02-08 |

| CA2140700A1 (en) | 1995-07-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5516964A (en) | Hydrocarbon isomerization using solid superacid catalysts comprising platinum metal | |

| JP3846914B2 (ja) | 白金金属を含んでいる固体ス−パ−アシッド触媒及びそれを使用する炭化水素変換方法 | |

| JP2942573B2 (ja) | 炭化水素転換用触媒及びこれを用いる転換方法 | |

| JP4217617B2 (ja) | 高活性異性化触媒とその調製方法、及びその利用方法 | |

| US4956519A (en) | Catalyst for hydrocarbon conversion and conversion process utilizing the same | |

| JP2001017860A (ja) | 元素周期律表のivb族金属酸化物をベースとする触媒担体、その製法および用途 | |

| CA2103876A1 (en) | Group viii metal containing tungsten oxide silica modified zirconia as acid catalyst | |

| US5629257A (en) | Solid superacid catalysts comprising platinum metal | |

| US5780383A (en) | Solid superacid catalyst comprising group VII metal and having Ho less than -18 | |

| US7015175B2 (en) | High-activity isomerization catalyst and process | |

| JP2000351977A (ja) | ナフサ領域にある沸点を有する炭化水素の品質改良用触媒組成物 | |

| US5494571A (en) | Naphtha upgrading using solid superacid catalysts comprising platinum metal | |

| JP3043721B2 (ja) | 長鎖n−パラフィンの水素異性化法およびその目的に適当な触媒 | |

| JPH0529504B2 (ja) | ||

| US3981825A (en) | Hydrocarbon conversion catalyst | |

| US5032253A (en) | Preparation of titanium-zirconium-vanadium mixed oxides and its application on fuel oil hydrodesulfurization and hydrodenitrogenation | |

| JPH07171390A (ja) | 特にジルコニアを含む、高度に分散した金属酸化物に基づく触媒 | |

| US5494569A (en) | Hydrocracking using solid superacid catalysts comprising platinum metal | |

| US5130285A (en) | Preparation of catalyst for use in fuel oil hydrodesulfurization and hydrodenitrogenation and catalyst made by the preparation | |

| JPH0529503B2 (ja) | ||

| JPH0529506B2 (ja) | ||

| JPH11181448A (ja) | 軽質炭化水素油の異性化方法 | |

| RU2819003C2 (ru) | Способ риформинга в неподвижном слое с использованием катализатора особой формы | |

| JPH0370692B2 (ja) | ||

| JP2008517761A (ja) | 異性化触媒及びプロセス |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20040728 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20050325 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051011 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20060104 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20060110 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060315 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060315 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060418 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060808 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060822 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100901 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110901 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120901 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130901 Year of fee payment: 7 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |