JP2015200485A - コンテナ用冷凍装置 - Google Patents

コンテナ用冷凍装置 Download PDFInfo

- Publication number

- JP2015200485A JP2015200485A JP2014188115A JP2014188115A JP2015200485A JP 2015200485 A JP2015200485 A JP 2015200485A JP 2014188115 A JP2014188115 A JP 2014188115A JP 2014188115 A JP2014188115 A JP 2014188115A JP 2015200485 A JP2015200485 A JP 2015200485A

- Authority

- JP

- Japan

- Prior art keywords

- air

- container

- mixed gas

- unit

- adsorption

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25B—REFRIGERATION MACHINES, PLANTS OR SYSTEMS; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS

- F25B17/00—Sorption machines, plants or systems, operating intermittently, e.g. absorption or adsorption type

- F25B17/02—Sorption machines, plants or systems, operating intermittently, e.g. absorption or adsorption type the absorbent or adsorbent being a liquid, e.g. brine

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23B—PRESERVATION OF FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES; CHEMICAL RIPENING OF FRUIT OR VEGETABLES

- A23B7/00—Preservation of fruit or vegetables; Chemical ripening of fruit or vegetables

- A23B7/04—Freezing; Subsequent thawing; Cooling

- A23B7/0425—Materials not being transported through or in the apparatus, with or without shaping, e.g. in the form of powders, granules or flakes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/02—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography

- B01D53/04—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography with stationary adsorbents

- B01D53/047—Pressure swing adsorption

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D81/00—Containers, packaging elements, or packages, for contents presenting particular transport or storage problems, or adapted to be used for non-packaging purposes after removal of contents

- B65D81/24—Adaptations for preventing deterioration or decay of contents; Applications to the container or packaging material of food preservatives, fungicides, pesticides or animal repellants

- B65D81/26—Adaptations for preventing deterioration or decay of contents; Applications to the container or packaging material of food preservatives, fungicides, pesticides or animal repellants with provision for draining away, or absorbing, or removing by ventilation, fluids, e.g. exuded by contents; Applications of corrosion inhibitors or desiccators

- B65D81/266—Adaptations for preventing deterioration or decay of contents; Applications to the container or packaging material of food preservatives, fungicides, pesticides or animal repellants with provision for draining away, or absorbing, or removing by ventilation, fluids, e.g. exuded by contents; Applications of corrosion inhibitors or desiccators for absorbing gases, e.g. oxygen absorbers or desiccants

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B21/00—Nitrogen; Compounds thereof

- C01B21/04—Purification or separation of nitrogen

- C01B21/0405—Purification or separation processes

- C01B21/0433—Physical processing only

- C01B21/045—Physical processing only by adsorption in solids

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25B—REFRIGERATION MACHINES, PLANTS OR SYSTEMS; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS

- F25B49/00—Arrangement or mounting of control or safety devices

- F25B49/04—Arrangement or mounting of control or safety devices for sorption type machines, plants or systems

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25D—REFRIGERATORS; COLD ROOMS; ICE-BOXES; COOLING OR FREEZING APPARATUS NOT OTHERWISE PROVIDED FOR

- F25D11/00—Self-contained movable devices, e.g. domestic refrigerators

- F25D11/003—Transport containers

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25D—REFRIGERATORS; COLD ROOMS; ICE-BOXES; COOLING OR FREEZING APPARATUS NOT OTHERWISE PROVIDED FOR

- F25D17/00—Arrangements for circulating cooling fluids; Arrangements for circulating gas, e.g. air, within refrigerated spaces

- F25D17/04—Arrangements for circulating cooling fluids; Arrangements for circulating gas, e.g. air, within refrigerated spaces for circulating air, e.g. by convection

- F25D17/042—Air treating means within refrigerated spaces

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23B—PRESERVATION OF FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES; CHEMICAL RIPENING OF FRUIT OR VEGETABLES

- A23B7/00—Preservation of fruit or vegetables; Chemical ripening of fruit or vegetables

- A23B7/14—Preserving or ripening with chemicals not covered by group A23B7/08 or A23B7/10

- A23B7/144—Preserving or ripening with chemicals not covered by group A23B7/08 or A23B7/10 in the form of gases, e.g. fumigation; Compositions or apparatus therefor

- A23B7/152—Preserving or ripening with chemicals not covered by group A23B7/08 or A23B7/10 in the form of gases, e.g. fumigation; Compositions or apparatus therefor in a controlled atmosphere comprising other gases in addition to CO2, N2, O2 or H2O ; Elimination of such other gases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2256/00—Main component in the product gas stream after treatment

- B01D2256/10—Nitrogen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/10—Single element gases other than halogens

- B01D2257/102—Nitrogen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2259/00—Type of treatment

- B01D2259/40—Further details for adsorption processes and devices

- B01D2259/402—Further details for adsorption processes and devices using two beds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2259/00—Type of treatment

- B01D2259/45—Gas separation or purification devices adapted for specific applications

- B01D2259/4525—Gas separation or purification devices adapted for specific applications for storage and dispensing systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2259/00—Type of treatment

- B01D2259/45—Gas separation or purification devices adapted for specific applications

- B01D2259/455—Gas separation or purification devices adapted for specific applications for transportable use

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/02—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography

- B01D53/04—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography with stationary adsorbents

- B01D53/0407—Constructional details of adsorbing systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D88/00—Large containers

- B65D88/74—Large containers having means for heating, cooling, aerating or other conditioning of contents

- B65D88/745—Large containers having means for heating, cooling, aerating or other conditioning of contents blowing or injecting heating, cooling or other conditioning fluid inside the container

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Thermal Sciences (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Analytical Chemistry (AREA)

- Combustion & Propulsion (AREA)

- Life Sciences & Earth Sciences (AREA)

- Food Science & Technology (AREA)

- Organic Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Wood Science & Technology (AREA)

- Polymers & Plastics (AREA)

- Inorganic Chemistry (AREA)

- Zoology (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Cold Air Circulating Systems And Constructional Details In Refrigerators (AREA)

- Devices That Are Associated With Refrigeration Equipment (AREA)

- Separation Of Gases By Adsorption (AREA)

Abstract

【課題】装置全体の重量を低減しつつ、コンテナの庫内の酸素濃度を調整するための混合気体を生成できるようにする。【解決手段】第1吸着筒(34)又は第2吸着筒(35)の一方に空気が供給されて加圧されると、空気中の窒素が吸着剤に吸着される。第1吸着筒(34)又は第2吸着筒(35)の他方から空気が吸引されて減圧されると、吸着剤に吸着された窒素が脱着される。コンテナ(11)の庫内には、吸着剤から脱着された窒素を含んだ混合気体が供給される。【選択図】図4

Description

本発明は、コンテナ用冷凍装置に関するものである。

従来より、海上輸送等に用いられるコンテナの庫内を冷却するために、コンテナ用冷凍装置が用いられている(例えば、特許文献1参照)。

コンテナの庫内には、例えば、バナナやアボカド等の植物が積み込まれる。植物は、収穫後であっても、空気中の酸素を取り込んで二酸化炭素を放出する呼吸を行う。そして、植物の呼吸作用によって庫内の酸素濃度が所定の目標濃度まで低下すると、植物の呼吸量は少なくなるが、目標濃度に到達するまでに時間がかかってしまい、その間に変色や腐敗等が生じて鮮度が低下してしまう。

特許文献1には、メンブレンセパレータによって空気中の窒素を分離することで窒素ガスを生成してコンテナの庫内に供給し、庫内の酸素濃度を迅速に低下させるようにした構成が開示されている。このように、コンテナの庫内空気の酸素濃度を外気よりも低くすれば、植物の呼吸量が少なくなって鮮度を維持しやすくなる。

一方、植物の鮮度を維持するためには、庫内の酸素濃度だけではなく、二酸化炭素濃度も適切に調整する必要がある。例えば、植物がバナナの場合には、庫内の酸素濃度を5%、二酸化炭素濃度を5%に維持するのが好ましい。

ここで、通常、コンテナの庫内では、植物の呼吸作用によって二酸化炭素が放出されて庫内の二酸化炭素濃度が上昇する。しかしながら、特許文献1に記載の装置では、窒素99%、酸素1%の混合気体をコンテナの庫内に供給しているので、植物が十分に呼吸できない状態となって庫内の二酸化炭素濃度が低下したままとなる。

そこで、特許文献1に記載の装置では、二酸化炭素ボンベを別途設けることで、コンテナの庫内に二酸化炭素を供給し、庫内の二酸化炭素濃度を調整できるようにしている。

ところで、メンブレンセパレータでは、メンブレンを通過する空気の流速が速いほど、つまり、エアコンプレッサによる加圧圧力が高いほど、メンブレンで分離される窒素が多くなって高純度の窒素ガスを生成できることが知られている。

ここで、特許文献1に記載の装置では、窒素濃度が99%を超える高純度の窒素ガスを生成する必要がある。そのため、エアコンプレッサの加圧圧力を、例えば、827.6kPa程度に設定する必要があり、大型のエアコンプレッサが必要となって、装置全体の重量が増えてしまうという問題があった。

また、空気中の窒素を分離するためにメンブレンを用いているため、空気を加熱するエアヒータを別途設けなければならなかった。また、庫内の二酸化炭素濃度を上昇させるために二酸化炭素ボンベも別途設けなければならないので、装置全体の重量が増えてしまうという問題があった。

本発明は、かかる点に鑑みてなされたものであり、その目的は、装置全体の重量を低減しつつ、コンテナの庫内の酸素濃度を調整するための混合気体を生成できるようにすることにある。

第1の発明は、冷凍サイクルを行う冷媒回路(20)を備え、呼吸を行う植物(15)が収納されるコンテナ(11)に取り付けられて該コンテナ(11)の庫内の空気を冷却するコンテナ用冷凍装置を対象とする。そして、それぞれに空気中の窒素を吸着する吸着剤が設けられた第1吸着部(34)及び第2吸着部(35)と、上記第1吸着部(34)と上記第2吸着部(35)の一方に空気を供給して加圧することで空気中の窒素を上記吸着剤に吸着させる吸着動作を行う加圧部(31a)と、上記第1吸着部(34)と上記第2吸着部(35)の他方から空気を吸引して減圧することで上記吸着剤から窒素を脱着させる脱着動作を行う減圧部(31b)と、上記加圧部(31a)が上記第1吸着部(34)へ空気を供給すると同時に上記減圧部(31b)が上記第2吸着部(35)から空気を吸引する第1作動状態と、上記加圧部(31a)が上記第2吸着部(35)へ空気を供給すると同時に上記減圧部(31b)が上記第1吸着部(34)から空気を吸引する第2作動状態とを交互に切り換える切換部(32,33)と、上記吸着剤から脱着された窒素を含んだ混合気体を上記コンテナ(11)の庫内に供給する供給部(44)とを備えていることを特徴とするものである。

第1の発明において、加圧部(31a)が第1吸着部(34)と第2吸着部(35)の一方に空気を供給して加圧すると、空気中の窒素が吸着剤に吸着される。また、減圧部(31b)が第1吸着部(34)と第2吸着部(35)の他方から空気を吸引して減圧すると、吸着剤から窒素が脱着される。コンテナ(11)の庫内には、吸着剤から脱着された窒素を含んだ混合気体が供給される。

この第1の発明のような構成とすれば、装置全体の重量を低減しつつ、コンテナ(11)の庫内の酸素濃度を調整するための混合気体を生成することができる。

具体的に、特許文献1に記載のメンブレンセパレータを用いた装置において、窒素濃度が99%以上の高純度の窒素ガスを生成するためには、大型のエアコンプレッサが必要であり、更にはエアヒータを別途設ける必要がある。このため、装置全体の重量が増えてしまうととともにコストもかかってしまうという問題があった。

これに対し、第1の発明では、窒素濃度の高い混合気体を生成するために、窒素を吸着する吸着剤(例えば、ゼオライト)を用いているので、加圧部(31a)の加圧圧力を、特許文献1に記載の装置のような高圧に設定する必要はなく、例えば、150kPa程度に設定すればよい。そのため、加圧部(31a)を小型化することができる。また、吸着剤を用いた構成では、空気を加熱する必要はないので、従来のようなエアヒータが不要となる。

ところで、従来の装置と比べると、第1の発明の装置では、吸着剤から窒素を脱着させるための減圧部(31b)が別途必要となる。しかし、吸着剤から窒素を脱着させる際には、吸着剤の周囲の気圧を例えば−50kPa程度に減圧すれば充分である。そのため、減圧部(31b)についても小型化することができる。つまり、装置全体としては、大型のエアコンプレッサを備えた従来の装置に比べて、小型の加圧部(31a)及び小型の減圧部(31b)を備えた第1の発明の装置の方が、重量が低く抑えられる。

また、特許文献1に記載の装置では、植物(15)が呼吸できないために、別途、二酸化炭素ボンベを用いて庫内の二酸化炭素濃度を上昇させる必要があり、装置全体の重量が増えてしまうととともにコストもかかってしまうという別の問題があった。

これに対し、第1の発明では、減圧部(31b)によって空気を吸引して吸着剤から窒素を脱着させているので、脱着させた窒素を含む混合気体には酸素も含まれることとなり、植物(15)が呼吸可能な混合気体をコンテナ(11)の庫内に供給することができる。そして、植物(15)が呼吸を行ってコンテナ(11)の庫内に二酸化炭素を放出するので、庫内の二酸化炭素濃度を上昇させるための二酸化炭素ボンベを別途設ける必要が無い。

従って、第1の発明によれば、従来に比べて、装置全体を小型化して重量を低減するとともにコストを抑えることができる。

第2の発明は、上記第1の発明において、上記コンテナ(11)の庫内に繋がる庫内収納空間(S2)と、該コンテナ(11)の庫外に繋がる庫外収納空間(S1)とを形成するケーシング(12)を備え、上記第1吸着部(34)、上記第2吸着部(35)、上記加圧部(31a)、及び上記減圧部(31b)は、上記庫外収納空間(S1)に配置されていることを特徴とするものである。

第2の発明では、ケーシング(12)によって庫内収納空間(S2)と庫外収納空間(S1)とが形成される。庫外収納空間(S1)には、第1吸着部(34)、第2吸着部(35)、加圧部(31a)、及び減圧部(31b)が配置される。このため、コンテナ用冷凍装置(10)が運転中でコンテナ(11)の庫内が低温に保たれている状態においても、第1吸着部(34)、第2吸着部(35)、加圧部(31a)、及び減圧部(31b)の保守作業を行うことが可能となる。

第3の発明は、上記第2の発明において、上記第1吸着部(34)、上記第2吸着部(35)、上記加圧部(31a)、及び上記減圧部(31b)が収納されるユニットケース(70)を備えていることを特徴とするものである。

第3の発明では、ユニットケース(70)に、第1吸着部(34)、第2吸着部(35)、加圧部(31a)、及び減圧部(31b)が収納される。このため、第1吸着部(34)、第2吸着部(35)、加圧部(31a)、及び減圧部(31b)がユニット化され、庫外収納空間(S1)への設置作業が容易となる。

第4の発明は、上記第3の発明において、上記加圧部(31a)及び上記減圧部(31b)を構成するポンプ機構部(31P)と、上記ポンプ機構部(31P)を駆動するモータ(31M)とを備え、上記モータ(31M)の少なくとも一部は、上記ユニットケース(70)の外側に配置されていることを特徴とするものである。

第4の発明では、ポンプ機構部(31P)を駆動するモータ(31M)の少なくとも一部が、ユニットケース(70)の外側に配置される。このため、モータ(31M)の少なくとも一部が外気にさらされることとなり、モータ(31M)を外気によって冷却することが可能となる。

第5の発明は、上記第1の発明において、上記コンテナ(11)の庫内に繋がる庫内収納空間(S2)と、該コンテナ(11)の庫外に繋がる庫外収納空間(S1)とを形成するケーシング(12)を備え、上記加圧部(31a)は、空気を吸い込んで圧縮する空気圧縮機で構成されて上記庫外収納空間(S1)に配設され、上記第1吸着部(34)及び上記第2吸着部(35)は、上記庫内収納空間(S2)に配設されていることを特徴とするものである。

第5の発明では、加圧部(31a)を構成する空気圧縮機をコンテナ(11)の庫外収納空間(S1)に配設している。このため、空気圧縮機の圧縮動作によって生じる熱によるコンテナ(11)の庫内温度の上昇を抑えることができ、コンテナ(11)の庫内の冷却効率の低下が抑えられる。

また、第1吸着部(34)及び第2吸着部(35)の吸着剤は、周囲の温度が低いほど吸着性が高くなる特性を有している。一方、コンテナ用冷凍装置(10)が運転中において、コンテナ(11)の庫内温度は、通常は外気温度よりも低くなる。このため、第1吸着部(34)及び第2吸着部(35)を庫内収納空間(S2)に配設すれば、第1吸着部(34)及び第2吸着部(35)の吸着剤の温度が低く抑えられ、空気中の窒素が吸着剤に吸着されやすくなる。

第6の発明は、上記第1の発明において、上記コンテナ(11)の庫内に繋がる庫内収納空間(S2)と、該コンテナ(11)の庫外に繋がる庫外収納空間(S1)とを形成するケーシング(12)を備え、上記冷媒回路(20)は、上記コンテナ(11)の庫内空気を冷媒と熱交換させて冷却する蒸発器(24)を有し、上記第1吸着部(34)及び上記第2吸着部(35)は、上記庫内収納空間(S2)における上記蒸発器(24)の近傍に配設されていることを特徴とするものである。

第6の発明では、蒸発器(24)において庫内空気が冷媒によって冷却される。このため、蒸発器(24)周りの空気の温度は、比較的低くなっている。この発明では、第1吸着部(34)及び第2吸着部(35)が庫内収納空間(S2)における蒸発器(24)の近傍に配設されている。このため、吸着剤の温度が低く抑えられ、吸着剤の吸着性能が向上し、吸着剤が空気中の窒素を吸着しやすくなる。

第7の発明は、第1乃至第6の発明のうちいずれか1つにおいて、上記吸着剤は、空気中の水分と窒素の両方を吸着する性質を有し、上記減圧部(31b)は、上記第1吸着部(34)及び上記第2吸着部(35)から空気を吸引することで、該第1吸着部(34)及び該第2吸着部(35)の上記吸着剤から窒素と水分の両方を脱着させるように構成されていることを特徴とするものである。

第7の発明では、吸着剤が空気中の水分を吸着する性質を有しているので、吸着動作時に、空気中の窒素とともに水分も吸着剤に吸着される。そして、吸着剤に吸着された水分は、脱着動作時に窒素とともに吸着剤から脱着されるので、水分を含んだ混合気体がコンテナ(11)の庫内に供給される。このため、庫内の湿度を上げることができる。さらに、吸着剤が再生されるので、吸着剤の長寿命化を図ることができる。

第8の発明は第1乃至第7の発明のうちいずれか1つにおいて、上記加圧部(31a)及び上記減圧部(31b)は、オイルレスのポンプで構成されていることを特徴とするものである。

第8の発明では、加圧部(31a)及び減圧部(31b)がオイルレスのポンプで構成されているので、潤滑用のオイルをポンプに使用した場合に生じる不具合を解消することができる。

具体的に、加圧部(31a)のポンプにおいてオイルを使用した場合には、第1吸着筒(34)及び第2吸着筒(35)に圧縮した空気を供給して加圧する際に、圧縮空気に含まれるオイルが吸着剤に吸着され、吸着剤の吸着性能が低下してしまう。

また、減圧部(31b)のポンプにおいてオイルを使用した場合には、第1吸着筒(34)及び第2吸着筒(35)から脱着された窒素を含む混合気体とともにオイルがコンテナ(11)の庫内に供給されてしまう。つまり、植物(15)が積み込まれたコンテナ(11)の庫内に対してオイル臭のする混合気体が供給されてしまう。

これに対し、第8の発明では、加圧部(31a)及び減圧部(31b)をオイルレスのポンプで構成しているので、上述した不具合が生じることはない。

第9の発明は、上記第1又は第2の発明において、少なくとも上記加圧部(31a)が収容されるユニットケース(70)と、上記ユニットケース(70)内の温度を検出するケース内温度センサ(95)と、上記切換部(32,33)が上記第1作動状態と上記第2作動状態を交互に切り換える時間間隔を上記ケース内温度センサ(95)の計測値に応じて調節する制御部(55)とを備えることを特徴とするものである。

ここで、例えば、第1作動状態では、加圧部(31a)が第1吸着部(34)へ空気を供給するため、第1吸着部(34)の圧力が次第に上昇する。切換部(32,33)によって第1作動状態から第2作動状態へ切り換わると、加圧部(31a)からの空気の供給先が第1吸着部(34)から第2吸着部(35)へ切り換わり、その後に第2吸着部(35)の圧力が次第に上昇してゆく。このように、加圧部(31a)が吸着部(34,35)へ供給する空気の圧力は、第1作動状態と第2作動状態が切り換わる毎に変動する。

また、第1作動状態と第2作動状態の継続時間が長くなるにつれて、加圧部(31a)が空気を供給する吸着部(34,35)の圧力は高くなり、加圧部(31a)が吸着部(34,35)へ供給する空気の温度も高くなる。そして、加圧部(31a)が吸着部(34,35)へ供給する空気の温度が高くなり過ぎると、加圧部(31a)の温度が高くなり過ぎ、加圧部(31a)の損傷を招くおそれがある。

第9の発明では、加圧部(31a)がユニットケース(70)に収容される。このため、加圧部(31a)の温度は、ユニットケース(70)内の温度が高いほど、高くなり易い。そこで、制御部(55)は、切換部(32,33)が第1作動状態と第2作動状態を交互に切り換える時間間隔を、ケース内温度センサ(95)の計測値に応じて調節する。例えばケース内温度センサ(95)の計測値が基準値を上回った場合に制御部(55)が上記の時間間隔を短縮すれば、加圧部(31a)が吸着部(34,35)へ供給する空気の温度が低く抑えられ、加圧部(31a)の温度上昇を抑制することが可能となる。

本発明によれば、装置全体の重量を低減しつつ、コンテナ(11)の庫内の酸素濃度を調整するための混合気体を生成することができる。

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

《実施形態1》

実施形態1について説明する。後述するように、本実施形態のコンテナ用冷凍装置(10)は、混合気体供給装置(30)を備えている。

実施形態1について説明する。後述するように、本実施形態のコンテナ用冷凍装置(10)は、混合気体供給装置(30)を備えている。

−コンテナ用冷凍装置−

図1及び図2に示すように、コンテナ用冷凍装置(10)は、海上輸送等に用いられるコンテナ(11)の庫内空気を冷却するものである。コンテナ用冷凍装置(10)は、冷凍サイクルを行ってコンテナ(11)の庫内空気を冷却する冷媒回路(20)を備えている(図3参照)。コンテナ(11)の庫内には、植物(15)が箱詰めされた状態で収納されている。植物(15)は、空気中の酸素(O2)を取り込んで二酸化炭素(CO2)を放出する呼吸を行うものであり、例えば、バナナやアボカド等の青果物、野菜、穀物、球根、生花等である。

図1及び図2に示すように、コンテナ用冷凍装置(10)は、海上輸送等に用いられるコンテナ(11)の庫内空気を冷却するものである。コンテナ用冷凍装置(10)は、冷凍サイクルを行ってコンテナ(11)の庫内空気を冷却する冷媒回路(20)を備えている(図3参照)。コンテナ(11)の庫内には、植物(15)が箱詰めされた状態で収納されている。植物(15)は、空気中の酸素(O2)を取り込んで二酸化炭素(CO2)を放出する呼吸を行うものであり、例えば、バナナやアボカド等の青果物、野菜、穀物、球根、生花等である。

コンテナ(11)は、一方の端面が開口する細長い箱状に形成されている。コンテナ用冷凍装置(10)は、コンテナ(11)の一方の開口端を塞ぐように取り付けられている。コンテナ用冷凍装置(10)のケーシング(12)は、コンテナ(11)の庫外側に位置する庫外壁(12a)と、コンテナ(11)の庫内側に位置する庫内壁(12b)とを備えている。庫外壁(12a)及び庫内壁(12b)は、例えば、アルミニウム合金によって構成されている。

庫外壁(12a)は、コンテナ(11)の開口端を塞ぐようにコンテナ(11)の開口の周縁部に取り付けられる。庫外壁(12a)は、下部がコンテナ(11)の庫内側へ膨出するように形成されている。

庫内壁(12b)は、庫外壁(12a)と対向して配置されている。庫内壁(12b)は、庫外壁(12a)の下部に対応して庫内側へ膨出している。庫内壁(12b)と庫外壁(12a)との間の空間には、断熱材(12c)が設けられている。

ケーシング(12)の下部は、コンテナ(11)の庫内側に向かって膨出するように形成されている。これにより、ケーシング(12)の下部におけるコンテナ(11)の庫外側には庫外収納空間(S1)が形成され、ケーシング(12)の上部におけるコンテナ(11)の庫内側には庫内収納空間(S2)が形成されている。

ケーシング(12)には、メンテナンス時に開閉可能なサービス扉(16A,16B)が幅方向に並んで2つ設けられている。ケーシング(12)の庫外収納空間(S1)には、後述する庫外ファン(25)と隣接する位置に電装品ボックス(17)が配設されている。

コンテナ(11)の庫内には、仕切板(18)が配置されている。この仕切板(18)は、略矩形状の板部材に構成され、ケーシング(12)のコンテナ(11)の庫内側の面と対向する姿勢で立設されている。この仕切板(18)によって、コンテナ(11)の庫内と庫内収納空間(S2)とが区画されている。

仕切板(18)の上端とコンテナ(11)内の天井面との間には吸込口(18a)が形成されている。コンテナ(11)の庫内の空気は、吸込口(18a)を介して庫内収納空間(S2)に取り込まれる。

また、庫内収納空間(S2)には、水平方向に延びる区画壁(13)が設けられている。区画壁(13)は、仕切板(18)の上端部に取り付けられ、後述する庫内ファン(26)が設置される開口が形成されている。そして、この区画壁(13)は、庫内収納空間(S2)を、庫内ファン(26)の吸込側の1次空間(S21)と、庫内ファン(26)の吹出側の2次空間(S22)とに区画する。

コンテナ(11)内の吸込口(18a)の近傍には、コンテナ(11)の庫内の酸素濃度を検知する酸素濃度検知センサ(51)と、二酸化炭素濃度を検知する二酸化炭素濃度検知センサ(52)とが配設されている。

コンテナ(11)内には、コンテナ(11)の底面との間に隙間を存して床板(19)が配設されている。床板(19)上には、箱詰めされた植物(15)が載置されている。コンテナ(11)内の底面と床板(19)との間には、空気流路(19a)が形成されている。仕切板(18)の下端とコンテナ(11)内の底面との間には隙間が設けられ、空気流路(19a)に連通している。

床板(19)におけるコンテナ(11)の奥側(図2で右側)には、コンテナ用冷凍装置(10)によって冷却された空気をコンテナ(11)の庫内へ吹き出す吹出口(18b)が形成されている。

コンテナ用冷凍装置(10)のケーシング(12)には、外気をコンテナ(11)の庫内

へ導入するための吸気部(47)と、コンテナ(11)の庫内の空気を外部に排気するための排気部(46)とが設けられている。排気部(46)は、コンテナ(11)の庫内と庫外とを繋ぐ排気管(46a)と、排気管(46a)に接続された排気弁(46b)とを有する。吸気部(47)は、コンテナ(11)の庫内と庫外とを繋ぐ吸気管(47a)と、吸気管(47a)に接続された吸気弁(47b)とを有する。

へ導入するための吸気部(47)と、コンテナ(11)の庫内の空気を外部に排気するための排気部(46)とが設けられている。排気部(46)は、コンテナ(11)の庫内と庫外とを繋ぐ排気管(46a)と、排気管(46a)に接続された排気弁(46b)とを有する。吸気部(47)は、コンテナ(11)の庫内と庫外とを繋ぐ吸気管(47a)と、吸気管(47a)に接続された吸気弁(47b)とを有する。

図3に示すように、コンテナ用冷凍装置(10)は、冷媒が循環して蒸気圧縮式の冷凍サイクルを行う冷媒回路(20)を備えている。冷媒回路(20)は、圧縮機(21)と、凝縮器(22)と、膨張弁(23)と、蒸発器(24)とを、冷媒配管(28)によって順に接続することによって構成された閉回路である。

図1及び図2に示すように、圧縮機(21)及び凝縮器(22)は、庫外収納空間(S1)に収納されている。凝縮器(22)の上方位置には、庫外ファン(25)が配設されている。庫外ファン(25)は、庫外ファンモータ(25a)によって回転駆動され、コンテナ(11)の庫外の空気を庫外収納空間(S1)内へ誘引して凝縮器(22)へ送る。凝縮器(22)では、凝縮器(22)内部を流れる冷媒と外気との間で熱交換が行われる。

蒸発器(24)は、庫内収納空間(S2)に収納されている。庫内収納空間(S2)における蒸発器(24)の上方位置には、2つの庫内ファン(26)がケーシング(12)の幅方向に並んで配設されている。

庫内ファン(26)は、庫内ファンモータ(26a)によって回転駆動され、コンテナ(11)の庫内空気を吸込口(18a)から誘引して蒸発器(24)へ吹き出す。蒸発器(24)では、蒸発器(24)内部を流れる冷媒と庫内空気との間で熱交換が行われる。蒸発器(24)を通過する際に冷媒に放熱して冷却された庫内空気は、空気流路(19a)を通って吹出口(18b)からコンテナ(11)の庫内へ吹き出される。

−混合気体供給装置−

コンテナ用冷凍装置(10)は、コンテナ(11)の庫内に低酸素濃度の混合気体を供給するための混合気体供給装置(30)を備えている。本実施形態の混合気体供給装置(30)は、VPSA(Vacuum Pressure Swing Adsorption)によって混合気体を生成する。

コンテナ用冷凍装置(10)は、コンテナ(11)の庫内に低酸素濃度の混合気体を供給するための混合気体供給装置(30)を備えている。本実施形態の混合気体供給装置(30)は、VPSA(Vacuum Pressure Swing Adsorption)によって混合気体を生成する。

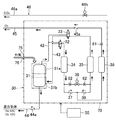

図4に示すように、混合気体供給装置(30)は、エアポンプ(31)と、第1方向制御弁(32)及び第2方向制御弁(33)と、空気中の窒素を吸着するための吸着剤が設けられた第1吸着筒(34)及び第2吸着筒(35)と、パージ弁(36)と、第1逆止弁(37)及び第2逆止弁(38)と、酸素タンク(39)とを有する。

エアポンプ(31)は、庫外収納空間(S1)に配設されている。このエアポンプ(31)は、加圧部(31a)と減圧部(31b)とを備えている。

エアポンプ(31)の加圧部(31a)は、コンテナ(11)の庫外に繋がる流入通路(41)を介して外気を吸い込んで圧縮する。この加圧部(31a)は、流出通路(42)を介して第1吸着筒(34)と第2吸着筒(35)に圧縮した空気を供給して加圧することで、空気中の窒素を吸着剤に吸着させる吸着動作を行う。流入通路(41)の通路途中には、エアフィルタ(41a)が取り付けられている。

エアポンプ(31)の減圧部(31b)は、吸引通路(43)を介して第1吸着筒(34)と第2吸着筒(35)から空気を吸引して減圧することで、吸着剤から窒素を脱着させる脱着動作を行う。なお、減圧部(31b)は、脱着動作の際に、第1吸着筒(34)及び第2吸着筒(35)の内圧を負圧(即ち、大気圧よりも低い圧力)にまで減圧するように構成されるのが好ましい。

エアポンプ(31)の加圧部(31a)及び減圧部(31b)は、潤滑用のオイルを使用しないオイルレスのポンプで構成されている。加圧部(31a)は、吸入した空気を大気圧よりも高圧にまで圧縮して供給先へ吐出する空気圧縮機である。減圧部(31b)は、接続先から空気を吸引して排出する排気ポンプである。

ここで、加圧部(31a)のポンプにおいてオイルを使用した場合には、第1吸着筒(34)及び第2吸着筒(35)に圧縮した空気を供給して加圧する際に、圧縮空気に含まれるオイルが吸着剤に吸着され、吸着剤の吸着性能が低下してしまう。一方、減圧部(31b)のポンプにおいてオイルを使用した場合には、第1吸着筒(34)及び第2吸着筒(35)から脱着された窒素を含む混合気体とともにオイルがコンテナ(11)の庫内に供給されてしまう。つまり、この場合は、植物(15)が積み込まれたコンテナ(11)の庫内に対してオイル臭のする混合気体が供給されてしまう。そこで、本実施形態では、エアポンプ(31)の加圧部(31a)及び減圧部(31b)をオイルレスのポンプで構成することで、上述した不具合を解消できるようにしている。

エアポンプ(31)の上方には、エアポンプ(31)に向かって送風することでエアポンプ(31)を冷却するための送風ファン(48)が配設されている。

第1方向制御弁(32)及び第2方向制御弁(33)は、吸着動作及び脱着動作の対象となる第1吸着筒(34)及び第2吸着筒(35)を交互に切り換えるためのものである。

第1方向制御弁(32)は、加圧部(31a)の吐出口と、減圧部(31b)の吸込口と、第1吸着筒(34)の頂部とに接続される。この第1方向制御弁(32)は、第1吸着筒(34)を加圧部(31a)に連通させて減圧部(31b)から遮断する状態(図4に示す状態)と、第1吸着筒(34)を減圧部(31b)に連通させて加圧部(31a)から遮断する状態とに切り換わる。

第2方向制御弁(33)は、加圧部(31a)の吐出口と、減圧部(31b)の吸込口と、第2吸着筒(35)の頂部とに接続される。この第2方向制御弁(33)は、第2吸着筒(35)を加圧部(31a)に連通させて減圧部(31b)から遮断する状態と、第2吸着筒(35)を減圧部(31b)に連通させて加圧部(31a)から遮断する状態(図4に示す状態)とに切り換わる。

図4に示す状態では、加圧部(31a)が第1吸着筒(34)を対象とする吸着動作を行い、減圧部(31b)が第2吸着筒(35)を対象とする脱着動作を行う。また、図示は省略するが、第1方向制御弁(32)及び第2方向制御弁(33)の切換位置が図4と反対側の場合には、加圧部(31a)が第2吸着筒(35)を対象とする吸着動作を行い、減圧部(31b)が第1吸着筒(34)を対象とする脱着動作を行う。そして、混合気体供給装置(30)は、吸着動作及び脱着動作の対象となる第1吸着筒(34)及び第2吸着筒(35)を交互に切り換えながら上述した工程を繰り返すことにより、連続して安定した混合気体の生成を行う。この切り換え動作は、制御部(55)によって制御される。

第1吸着筒(34)及び第2吸着筒(35)は、内部に吸着剤が充填された円筒状の部材であり、起立した姿勢(即ち、それぞれの軸方向が上下方向となる姿勢)で設置されている。第1吸着筒(34)及び第2吸着筒(35)は、エアポンプ(31)の加圧部(31a)から供給された圧縮空気中の窒素を吸着して酸素濃縮空気を生成する。第1吸着筒(34)及び第2吸着筒(35)に充填された吸着剤は、吸着筒(34,35)が加圧された状態では窒素を吸着して、吸着筒(34,35)が減圧された状態では窒素を脱着させる性質を有している。

第1吸着筒(34)及び第2吸着筒(35)に充填された吸着剤は、例えば、窒素分子の分子径(3.0オングストローム)よりも小さく且つ酸素分子の分子径(2.8オングストローム)よりも大きな孔径の細孔を有する多孔体のゼオライトで構成されている。このような孔径のゼオライトを吸着剤として用いれば、空気中の窒素を吸着することができる。

また、ゼオライトの細孔内には、陽イオンが存在しているために電場が存在し極性を生じている。このため、ゼオライトは、水分子などの極性分子を吸着する性質を有している。そのため、第1吸着筒(34)及び第2吸着筒(35)に充填されたゼオライトからなる吸着剤には、空気中の窒素だけでなく、空気中の水分(水蒸気)も吸着される。そして、吸着剤に吸着された水分は、脱着動作によって窒素とともに吸着剤から脱着される。このため、水分を含んだ混合気体がコンテナ(11)の庫内に供給されることとなり、庫内の湿度を上げることができる。さらに、吸着剤が再生されるので、吸着剤の長寿命化を図ることができる。

また、第1吸着筒(34)及び第2吸着筒(35)は、エアポンプ(31)の減圧部(31b)によって減圧されると、吸着剤に吸着されていた窒素が脱着する。その結果、窒素濃縮空気(つまり、外気よりも窒素を多く含むことで酸素濃度が低くなった混合気体)が生成する。この混合気体は、例えば、窒素濃度が90%となり、酸素濃度が10%となっている。

ここで、メンブレンセパレータを用いて窒素濃度が99%を超える高純度の窒素ガスを生成する従来の装置では、エアポンプの加圧圧力が比較的高い値(例えば、827.6kPa程度)に設定されている。

これに対し、本実施形態の混合気体供給装置(30)では、窒素濃度が90%で酸素濃度が10%の混合気体を生成すればよいため、エアポンプ(31)の加圧圧力を比較的低い値(例えば、150kPa程度)に設定すれば充分である。従って、本実施形態の混合気体供給装置(30)では、エアポンプ(31)の加圧圧力を従来のような高圧に設定する必要はなく、その結果、加圧部(31a)を小型化することができる。

ところで、従来の装置と比べると、本実施形態の混合気体供給装置(30)では、吸着剤から窒素を脱着させるための減圧部(31b)が別途必要となる。しかし、吸着剤から窒素を脱着させる際には、吸着筒(34,35)の内圧を例えば−50kPa程度に減圧すれば充分である。そのため、減圧部(31b)についても小型化することができる。つまり、装置全体としては、大型のエアコンプレッサを備えた従来の装置に比べて、小型の加圧部(31a)及び小型の減圧部(31b)を有するエアポンプ(31)を備えた本実施形態の混合気体供給装置(30)の方が、重量が低く抑えられる。

混合気体は、供給部としての混合気体供給通路(44)を介してコンテナ(11)の庫内に供給される。混合気体供給通路(44)には、逆止弁(44a)が設けられている。

第1吸着筒(34)及び第2吸着筒(35)の下端部(加圧時の流出口、減圧時の流入口)は、逆流を防止するための第1逆止弁(37)及び第2逆止弁(38)を介して、酸素タンク(39)に連通している。

酸素タンク(39)は、第1吸着筒(34)及び第2吸着筒(35)で生成された酸素濃縮空気を一時的に貯留するものである。酸素タンク(39)の流出口は、コンテナ(11)の庫外に繋がる酸素排出通路(45)に接続されている。酸素排出通路(45)には、オリフィス(61)及び逆止弁(45a)が設けられている。酸素タンク(39)に貯留された酸素濃縮空気は、オリフィス(61)で減圧された後で、酸素排出通路(45)を通ってコンテナ(11)の庫外に排出される。

第1吸着筒(34)、第2吸着筒(35)、及び酸素タンク(39)は、庫内収納空間(S2)における蒸発器(24)の近傍に配設されている。具体的には、図5及び図6に示すように、コンテナ(11)の側壁と蒸発器(24)との隙間に立設した状態で、第1吸着筒(34)、第2吸着筒(35)、及び酸素タンク(39)がコンテナ(11)の奥行方向に並ぶように配設されている。

また、第1吸着筒(34)及び第2吸着筒(35)の下端部は、パージ弁(36)を介して互いに連通している。第1吸着筒(34)の下端部とパージ弁(36)との間の配管、及び第2吸着筒(35)の下端部とパージ弁(36)との間の配管には、オリフィス(62)がそれぞれ取り付けられている。

パージ弁(36)は、加圧側の吸着筒(図4では第1吸着筒(34))から減圧側の吸着筒(図4では第2吸着筒(35))に所定量の酸素濃縮空気を導いて、減圧側の吸着筒の吸着剤から窒素を放出させるのを補助するために用いられる。パージ弁(36)の開閉動作は、制御部(55)によって制御される。

−混合気体供給装置の運転動作−

混合気体供給装置(30)が混合気体を生成する動作について説明する。

混合気体供給装置(30)が混合気体を生成する動作について説明する。

混合気体供給装置(30)は、第1吸着筒(34)が加圧されると同時に第2吸着筒(35)が減圧される第1動作と、第1吸着筒(34)が減圧されると同時に第2吸着筒(35)が加圧される第2動作とを、所定の時間(例えば、15秒)ずつ交互に繰り返し行う。第1動作と第2動作の切り換えは、制御部(55)が第1方向制御弁(32)及び第2方向制御弁(33)を操作することによって行われる。

〈第1動作〉

第1動作では、加圧部(31a)が第1吸着筒(34)を対象とする吸着動作を行い、減圧部(31b)が第2吸着筒(35)を対象とする脱着動作を行う。つまり、第1動作中の混合気体供給装置(30)は、加圧部(31a)が第1吸着筒(34)へ空気を供給すると同時に減圧部(31b)が第2吸着筒(35)から空気を吸引する第1作動状態となる。

第1動作では、加圧部(31a)が第1吸着筒(34)を対象とする吸着動作を行い、減圧部(31b)が第2吸着筒(35)を対象とする脱着動作を行う。つまり、第1動作中の混合気体供給装置(30)は、加圧部(31a)が第1吸着筒(34)へ空気を供給すると同時に減圧部(31b)が第2吸着筒(35)から空気を吸引する第1作動状態となる。

第1動作において、第1方向制御弁(32)及び第2方向制御弁(33)は、図4に示す状態に設定される。つまり、第1方向制御弁(32)は、第1吸着筒(34)を加圧部(31a)に連通させて減圧部(31b)から遮断する状態となり、第2方向制御弁(33)は、第2吸着筒(35)を減圧部(31b)に連通させて加圧部(31a)から遮断する状態となる。

加圧部(31a)は、加圧した外気を第1吸着筒(34)へ供給する。第1吸着筒(34)へ流入した空気に含まれる窒素は、第1吸着筒(34)の吸着剤に吸着される。第1吸着筒(34)の吸着剤に窒素を奪われた空気(即ち、酸素濃度が外気よりも高い酸素濃縮空気)は、第1吸着筒(34)から流出し、第1逆止弁(37)と酸素タンク(39)とを順に通過し、その後に庫外へ排出される。

一方、減圧部(31b)は、第2吸着筒(35)から空気を吸引する。その際、第2吸着筒(35)の吸着剤から窒素が脱着する。このため、減圧部(31b)は、第2吸着筒(35)の吸着剤から窒素を含む空気(即ち、窒素濃度が外気よりも高い窒素濃縮空気である混合気体)を吸い込む。第2吸着筒(35)から減圧部(31b)へ吸い込まれた混合気体は、減圧部(31b)から吐出された後に混合気体供給通路(44)を流れて庫内へ供給される。

〈第2動作〉

第2動作では、加圧部(31a)が第2吸着筒(35)を対象とする吸着動作を行い、減圧部(31b)が第1吸着筒(34)を対象とする脱着動作を行う。つまり、第2動作中の混合気体供給装置(30)は、加圧部(31a)が第2吸着筒(35)へ空気を供給すると同時に減圧部(31b)が第1吸着筒(34)から空気を吸引する第2作動状態となる。

第2動作では、加圧部(31a)が第2吸着筒(35)を対象とする吸着動作を行い、減圧部(31b)が第1吸着筒(34)を対象とする脱着動作を行う。つまり、第2動作中の混合気体供給装置(30)は、加圧部(31a)が第2吸着筒(35)へ空気を供給すると同時に減圧部(31b)が第1吸着筒(34)から空気を吸引する第2作動状態となる。

第2動作において、第1方向制御弁(32)及び第2方向制御弁(33)は、図4に示す状態とは逆側に設定される。つまり、第1方向制御弁(32)は、第1吸着筒(34)を減圧部(31b)に連通させて加圧部(31a)から遮断する状態となり、第2方向制御弁(33)は、第2吸着筒(35)を加圧部(31a)に連通させて減圧部(31b)から遮断する状態となる。

加圧部(31a)は、加圧した外気を第2吸着筒(35)へ供給する。第2吸着筒(35)へ流入した空気に含まれる窒素は、第2吸着筒(35)の吸着剤に吸着される。第2吸着筒(35)の吸着剤に窒素を奪われた空気(即ち、酸素濃度が外気よりも高い酸素濃縮空気)は、第2吸着筒(35)から流出し、第2逆止弁(38)と酸素タンク(39)とを順に通過し、その後に庫外へ排出される。

一方、減圧部(31b)は、第1吸着筒(34)から空気を吸引する。その際、第1吸着筒(34)の吸着剤から窒素が脱着する。このため、減圧部(31b)は、第1吸着筒(34)の吸着剤から窒素を含む空気(即ち、窒素濃度が外気よりも高い窒素濃縮空気である混合気体)を吸い込む。第1吸着筒(34)から減圧部(31b)へ吸い込まれた混合気体は、減圧部(31b)から吐出された後に混合気体供給通路(44)を流れて庫内へ供給される。

−酸素濃度と二酸化炭素濃度の調整−

制御部(55)は、酸素濃度検知センサ(51)の検知結果や、二酸化炭素濃度検知センサ(52)の検知結果に基づいて、庫内の酸素濃度と二酸化炭素濃度を調整する動作を行う。ここでは、図7及び図8のフローチャートに基づいて、この制御部(55)の動作を説明する。

制御部(55)は、酸素濃度検知センサ(51)の検知結果や、二酸化炭素濃度検知センサ(52)の検知結果に基づいて、庫内の酸素濃度と二酸化炭素濃度を調整する動作を行う。ここでは、図7及び図8のフローチャートに基づいて、この制御部(55)の動作を説明する。

〈酸素濃度の調整〉

図7は、コンテナの庫内の酸素濃度を調整する手順を示すフローチャートである。図7に示すように、まず、ステップS101において、制御部(55)は、酸素濃度検知センサ(51)で検知された酸素濃度が混合気体の酸素濃度(酸素10%)よりも高いかを判定する。ステップS101での判定が「YES」の場合(酸素濃度>10%の場合)、制御部(55)はステップS102に進む。ステップS101での判定が「NO」の場合(酸素濃度≦10%の場合)、制御部(55)はステップS105に進む。

図7は、コンテナの庫内の酸素濃度を調整する手順を示すフローチャートである。図7に示すように、まず、ステップS101において、制御部(55)は、酸素濃度検知センサ(51)で検知された酸素濃度が混合気体の酸素濃度(酸素10%)よりも高いかを判定する。ステップS101での判定が「YES」の場合(酸素濃度>10%の場合)、制御部(55)はステップS102に進む。ステップS101での判定が「NO」の場合(酸素濃度≦10%の場合)、制御部(55)はステップS105に進む。

ステップS102において、制御部(55)は、混合気体供給装置(30)に混合気体(窒素90%、酸素10%)をコンテナ(11)の庫内へ供給させる。その後、制御部(55)は、ステップS103に進む。

ステップS103において、制御部(55)は、酸素濃度検知センサ(51)で検知された酸素濃度が混合気体の酸素濃度(酸素10%)以下に下がったかを判定する。ステップS103での判定が「YES」の場合(酸素濃度≦10%の場合)、制御部(55)はステップS104に進む。ステップS103での判定が「NO」の場合(酸素濃度>10%の場合)、制御部(55)は待機する。

ステップS104において、制御部(55)は、混合気体供給装置(30)に混合気体の供給動作を停止させる。ここで、コンテナ(11)の庫内では、そこに収納された植物(15)が呼吸を行う。つまり、コンテナ(11)の庫内では、庫内空気に含まれる酸素が植物(15)に取り込まれ、植物(15)の呼吸によって生成した二酸化炭素が庫内へ放出される。このため、混合気体供給装置(30)からコンテナ(11)の庫内への混合気体の供給動作が停止した状態では、庫内空気の酸素濃度が次第に低下すると同時に二酸化炭素濃度が次第に上昇する。

その後、制御部(55)は、ステップS105に進む。ステップS105において、制御部(55)は、酸素濃度検知センサ(51)で検知された酸素濃度が目標濃度(5%)よりも低くなったかを判定する。なお、本実施形態では、植物(15)がバナナである場合に酸素濃度の目標濃度を5%としているが、植物(15)がアボカドである場合には、目標濃度を3%とするのが好ましい。

ステップS105での判定が「YES」の場合(酸素濃度<5%の場合)、制御部(55)はステップS106に進む。ステップS105での判定が「NO」の場合(酸素濃度≧5%の場合)、制御部(55)は待機する。

ステップS106において、制御部(55)は、混合気体供給装置(30)に混合気体(窒素90%、酸素10%)をコンテナ(11)の庫内へ供給させるか、又は吸気部(47)に外気をコンテナ(11)の庫内へ供給させる。その後、上述した処理を最初から繰り返す。なお、ステップS106では、混合気体供給装置(30)による混合気体の供給と、吸気部(47)による外気の供給とを同時に行うようにしてもよい。

〈二酸化炭素濃度の調整〉

図8は、コンテナの庫内の二酸化炭素濃度を調整する手順を示すフローチャートである。図8に示すように、まず、ステップS201において、制御部(55)は、二酸化炭素濃度検知センサ(52)で検知された二酸化炭素濃度が所定の目標濃度(5%)よりも高いかを判定する。なお、本実施形態では、植物(15)がバナナである場合に二酸化炭素濃度の目標濃度を5%としているが、植物(15)がアボカドである場合には、目標濃度を10%とするのが好ましい。

図8は、コンテナの庫内の二酸化炭素濃度を調整する手順を示すフローチャートである。図8に示すように、まず、ステップS201において、制御部(55)は、二酸化炭素濃度検知センサ(52)で検知された二酸化炭素濃度が所定の目標濃度(5%)よりも高いかを判定する。なお、本実施形態では、植物(15)がバナナである場合に二酸化炭素濃度の目標濃度を5%としているが、植物(15)がアボカドである場合には、目標濃度を10%とするのが好ましい。

ステップS201での判定が「YES」の場合(二酸化炭素濃度>5%の場合)、制御部(55)はステップS202に進む。ステップS201での判定が「NO」の場合(二酸化炭素濃度≦5%の場合)、制御部(55)は待機する。

ステップS202において、制御部(55)は、混合気体供給装置(30)に混合気体(窒素90%、酸素10%)をコンテナ(11)の庫内へ供給させるか、又は排気部(46)にコンテナ(11)の庫内空気を庫外に排気させる。なお、ステップS202では、混合気体供給装置(30)による混合気体の供給と、排気部(46)による庫内空気の排気とを同時に行うようにしてもよい。

その後、制御部(55)は、ステップS203に進む。ステップS203において、制御部(55)は、二酸化炭素濃度検知センサ(52)で検知された二酸化炭素濃度が目標濃度以下に下がったかを判定する。ステップS203での判定が「YES」の場合(二酸化炭素濃度≦5%の場合)、制御部(55)はステップS204に進む。ステップS203での判定が「NO」の場合(二酸化炭素濃度>5%の場合)、制御部(55)は待機する。

ステップS204において、制御部(55)は、混合気体供給装置(30)による混合気体の供給を停止するか、又は排気部(46)による庫内空気の排気を停止する。その後、制御部(55)は、上述した処理を最初から繰り返す。

−実施形態1の効果−

本実施形態のコンテナ用冷凍装置(10)は、例えば、窒素濃度が90%で酸素濃度が10%の混合気体を生成するために、窒素を吸着する吸着剤を用いている。このため、エアポンプ(31)の加圧部(31a)の加圧圧力を、それほど高圧に設定する必要がない。従って、本実施形態によれば、加圧部(31a)を小型化することができる。また、吸着剤から窒素を脱着させる際には、吸着筒(34,35)の圧力をそれほど低くする必要は無いため、エアポンプ(31)の減圧部(31b)についても小型化することができる。従って、本実施形態によれば、小型のエアポンプ(31)を用いて混合気体供給装置(30)を小型化でき、更にはコンテナ用冷凍装置(10)の重量を低減するとともにコストを抑えることができる。

本実施形態のコンテナ用冷凍装置(10)は、例えば、窒素濃度が90%で酸素濃度が10%の混合気体を生成するために、窒素を吸着する吸着剤を用いている。このため、エアポンプ(31)の加圧部(31a)の加圧圧力を、それほど高圧に設定する必要がない。従って、本実施形態によれば、加圧部(31a)を小型化することができる。また、吸着剤から窒素を脱着させる際には、吸着筒(34,35)の圧力をそれほど低くする必要は無いため、エアポンプ(31)の減圧部(31b)についても小型化することができる。従って、本実施形態によれば、小型のエアポンプ(31)を用いて混合気体供給装置(30)を小型化でき、更にはコンテナ用冷凍装置(10)の重量を低減するとともにコストを抑えることができる。

また、本実施形態では、吸着剤に空気中の窒素を吸着させる構成を採用しているので、従来のようなエアヒータが不要となる。さらに、庫内に収納された植物(15)が呼吸を行って二酸化炭素を放出するため、庫内の二酸化炭素濃度を上昇させるための二酸化炭素ボンベを別途設ける必要が無い。これにより、従来に比べて、装置全体を小型化して重量を低減するとともにコストを抑えることができる。

ここで、第1吸着筒(34)及び第2吸着筒(35)の吸着剤は、周囲の温度が低いほど吸着性が高くなる特性を有している。一方、本実施形態のコンテナ用冷凍装置(10)では、第1吸着筒(34)及び第2吸着筒(35)が庫内収納空間(S2)における蒸発器(24)の近傍に配設されている。このため、第1吸着筒(34)及び第2吸着筒(35)の吸着剤の温度を低く保つことによって、吸着剤の吸着性能を向上させて空気中の窒素を吸着しやすくすることができる。

また、本実施形態では、吸着動作時に、空気中の窒素とともに水分も吸着剤に吸着され、吸着剤に吸着された水分は、脱着動作時に窒素とともに吸着剤から脱着される。従って、本実施形態のコンテナ用冷凍装置(10)では、水分を含んだ混合気体がコンテナ(11)の庫内に供給されることとなり、庫内の湿度を上げることができる。さらに、吸着剤を再生することによって吸着剤の長寿命化を図ることができる。

また、本実施形態の混合気体供給装置(30)では、加圧部(31a)及び減圧部(31b)がオイルレスのポンプで構成されているので、潤滑用のオイルをポンプに使用した場合に生じる不具合を解消することができる。具体的には、圧縮空気に含まれるオイルが吸着剤に吸着されて吸着剤の吸着性能が低下するという不具合や、植物(15)が積み込まれたコンテナ(11)の庫内に対してオイル臭のする混合気体が供給されてしまうという不具合が解消される。

《実施形態2》

実施形態2について説明する。図9及び図10に示すように、本実施形態のコンテナ用冷凍装置(10)は、実施形態1のコンテナ用冷凍装置(10)と同様に、混合気体供給装置(30)を備えている。

実施形態2について説明する。図9及び図10に示すように、本実施形態のコンテナ用冷凍装置(10)は、実施形態1のコンテナ用冷凍装置(10)と同様に、混合気体供給装置(30)を備えている。

本実施形態のコンテナ用冷凍装置(10)は、実施形態1のコンテナ用冷凍装置(10)において、混合気体供給装置(30)の構成を変更したものである。ここでは、本実施形態の混合気体供給装置(30)について、実施形態1の混合気体供給装置(30)と異なる点を説明する。

実施形態1の混合気体供給装置(30)と同様に、本実施形態の混合気体供給装置(30)は、エアポンプ(31)と、第1方向制御弁(32)及び第2方向制御弁(33)と、空気中の窒素を吸着するための吸着剤が設けられた第1吸着筒(34)及び第2吸着筒(35)と、パージ弁(36)と、第1逆止弁(37)及び第2逆止弁(38)と、酸素タンク(39)とを有する(図11を参照)。本実施形態の混合気体供給装置(30)は、これらの部品をユニットケース(70)の内部に収納することによって1つのユニットを構成している。

図9に示すように、本実施形態の混合気体供給装置(30)は、庫外収容空間(S1)に設置されている。この混合気体供給装置(30)は、コンテナ用冷凍装置(10)の本体に対して後付けすることができるように構成されている。混合気体供給装置(30)の構造の詳細については後述する。

本実施形態の混合気体供給装置(30)では、エアポンプ(31)がユニットケース(70)内に配設されている。このエアポンプ(31)は、ユニットケース(70)に形成された空気流入口(75)を通ってユニットケース(70)の外から中へ流入した外気を吸い込んで圧縮する。

次に、混合気体供給装置(30)の機械的な構造について、図12〜図17を参照しながら具体的に説明する。

図12及び図13に示すように、ユニットケース(70)は、箱状の部材である。このユニットケース(70)は、ベース(71)とカバー(72)とを備えている。ベース(71)は、図13に示すように、混合気体供給装置(30)の内部の機器を支持する支持プレート(71a)と、支持プレート(71a)の左右両端から下方へのびる脚部プレート(71b)と、各脚部プレート(71b)の下端からベース(71)の内向きにのびる取付プレート(71c)とを備えている。支持プレート(71a)と脚部プレート(71b)と取付プレート(71c)は、一枚の金属板を折り曲げることにより形成されている。また、上記ベース(71)の背面には、左右に延びる複数の平行なスリット(71e)が上下に並んで形成された通風プレート(71d)が設けられている。

上記カバー(72)は、4面の側板(72a)と、各側板(72a)の上端を閉塞する天板(72b)とを有している。このカバー(72)は、その下端部がベース(71)の上端部に取り付けられ、その取り付け部分が気密防水構造になっている。具体的には、図18に示すように、ベースの上端の全周に支持板(73)が固定されるとともに、カバー(72)の下端部の内側全周にシール材(74a)を保持したシール保持部(74)が設けられていて、支持板(73)にシール材(74a)をはめ込んだ状態でベース(71)とカバー(72)とをボルト等の締結部材で締め付けることにより、ユニットケース(70)を一体構造にしている。この一体構造のユニットケース(70)は、ベース(71)の支持プレート(71a)とカバー(72)とで囲まれた空間が、気密防水構造になった機器収納スペースになっている。

ユニットケース(70)における図12の右側の側面には、通気性と防水性を有するメンブレンフィルタ(76)が設けられている。ユニットケース(70)には、エアポンプ(31)がユニットケース(70)内に空気を吸い込むための空気流入口(75)が図11に示すように形成されており、上記メンブレンフィルタ(76)は、このユニットケース(70)の空気流入口(75)に装着されている。メンブレンフィルタ(76)は、上述したように通気性を有するため、エアポンプ(31)を起動すると、メンブレンフィルタ(76)を介してユニットケース(70)内に空気を吸い込むことが可能である。一方で、メンブレンフィルタ(76)は防水性を有していて水分が通過しないので、ユニットケース(70)内へ水分は浸入しない。なお、上記メンブレンフィルタ(76)には、例えば、日本ゴア株式会社のベントフィルターなどを用いることができる。

上記メンブレンフィルタ(76)は、プラスチック製の扁平なキャップ(76a)と、キャップ(76a)の内部に装着された膜状のフィルタ部材(図示せず)とを備えている。キャップ(76a)は、ほぼ正六角形の形状で、外周面(76b)に空気通風口(図示せず)が形成されていて、その外周面の外からキャップ(76a)の内側に向かって流れ込む空気がフィルタ部材を通過するようになっている。また、フィルタ部材は、空気中に含まれている塵埃を捕捉する。捕捉された塵埃のほとんどは上記キャップ(76a)の外周面に付着する。そして、上記キャップ(76a)の外周面に付着した塵埃は、コンテナ(11)の庫外空間の気流の影響を受けてキャップ(76a)から除去される。

上述したように、上記ベース(71)とカバー(72)とを互いに組み付けて構成したユニットケース(70)の内部には、混合気体供給装置(30)の構成部品を収納する機器収納スペースが形成されている。そして、図13から図17に示すように、ユニットケース(70)内には、エアポンプ(31)のポンプ機構部(31P)と、上記第1方向制御弁(32)及び第2方向制御弁(33)と、上記第1吸着筒(34)及び第2吸着筒(35)と、上記パージ弁(36)と、上記第1逆止弁(37)及び第2逆止弁(38)と、上記酸素タンク(39)等の部品が設けられている。なお、図示は省略するが、ユニットケース(70)内の各部品は、図11の配管系統図に従って配管接続されている。また、ユニットケース(70)のカバー(72)には、図示していないが、混合気体(窒素濃縮空気)の流出口と酸素濃縮空気の流出口が形成されている。

上記エアポンプ(31)は、図13,図14,図16において、ユニットケース(70)内のスペースの右側端部寄りの位置に配置されている。また、第1吸着筒(34)及び第2吸着筒(35)は、図13,図14,図16において、ユニットケース(70)内のスペースの左側端部寄りの位置に配置されている。

エアポンプ(31)は、ポンプ機構部(31P)と、モータ(31M)とを備えている。ポンプ機構部(31P)は、加圧部(31a)及び減圧部(31b)を構成している。実施形態1と同様に、加圧部(31a)は、吸い込んで圧縮した空気を、流出通路(42)を通じて吸着筒(34,35)へ供給する。この加圧部(31a)は、空気を吸入口(31s)から吸い込んで流出口(31d)から吐出する。また、実施形態1と同様に、減圧部(31b)は、吸着筒(34,35)から流出通路(42)を通じて空気(窒素濃縮空気)を吸引し、吸い込んだ空気を混合気体供給通路(44)へ吐出する。

上記エアポンプ(31)のモータ(31M)は、ベース(71)の下面から下方へ突出する状態でユニットケース(70)に装着されている。上記モータ(31M)は、少なくとも一部が上記ユニットケース(70)の外側に位置するように設ければよい。

上記モータ(31M)は、図19に示すように、該モータ(31M)のフランジ(取付部)(31f)をベース(71)の支持プレート(71a)にボルト等の締結部材(図示せず)で取り付けるように構成されている。具体的には、支持プレート(71a)のモータ取り付け孔(71f)にモータ(31M)の本体部(フランジ(31f)の下方の円筒状の部分)を上から通し、フランジ(31f)の下面が支持プレート(71a)に当接する状態でボルト等を締め付けて支持プレート(71a)に固定する。フランジ(31f)の下面にはシール溝(71g)が形成されていて、シール溝(71g)にはOリング(77)(シール部材)が装着されているので、支持プレート(71a)とフランジ(31f)は、気密で防水された状態となる。このようにモータ(31M)の取付部であるフランジ(31f)とユニットケース(70)の支持プレート(71a)の間にシール部材であるOリング(77)を設けた構造が、このユニットケース(70)のシール構造になっている。

本実施形態の混合気体供給装置(30)は、空気中の窒素を吸脱着する吸着剤が設けられた第1吸着筒(34)及び第2吸着筒(35)を備えている。この点は、実施形態1の混合気体供給装置(30)と同様である。また、本実施形態の混合気体供給装置(30)において、ポンプ機構部(31P)の加圧部(31a)は、吸入口(31s)が開放されるとともに流出口(31d)が上記第1方向制御弁(32)及び第2方向制御弁(33)を介して第1吸着筒(34)及び第2吸着筒(35)に接続されている。

また、本実施形態の上記ユニットケース(70)には、エアポンプ(31)に空気を供給するための空気の空気流入口(75)に加えて、第1吸着筒(34)及び第2吸着筒(35)から窒素を含んだ混合気体(窒素濃縮空気)を送り出す流出口(図示せず)が設けられている。更に、上記ユニットケース内には、第1方向制御弁(32)及び第2方向制御弁(33)が設けられている。

そして、本実施形態の混合気体供給装置(30)は、上記モータ(31M)が、上記コンテナ用冷凍装置(10)の庫外熱交換器である凝縮器(22)を通過する空気流れにおける該凝縮器(22)の上流側に配置されている。モータ(31M)が上記空気流れの上流側になるのは、庫外ファン(25)を起動すると、外気が庫外収納空間(S1)の下部に配置されている機器の周りを通ってから凝縮器を通過した後、庫外ファン(25)から吹き出されるからである。

また、混合気体供給装置(30)を正面から見た場合に、モータ(31M)は、混合気体供給装置(30)の右側端部寄りに配置されている。そのため、混合気体供給装置(30)をコンテナ用冷凍装置(10)に取り付けた状態で、モータ(31M)は混合気体供給装置(30)の部品としては庫外ファン(25)の近くに位置する。したがって、庫外ファン(25)により発生する気流がモータ(31M)の周囲を流れやすくなる。なお、モータ(31M)を通過した外気は、通風プレート(71d)のスリット(71e)を通って凝縮器(22)へ流れていく。

本実施形態の混合気体供給装置(30)は、以上のように構成しているので、コンテナ用冷凍装置(10)の庫外収納空間(S1)に後付けで装着することができ、その場合には、コンテナ(11)の庫内へ混合気体(窒素濃縮空気)を供給するための配管を混合気体供給装置(30)とコンテナ(11)との間に接続すればよい。

なお、図13〜図15等において、ユニットケース(70)内でポンプ機構部(31P)の後方に配置されているのは、制御基板等が収納された電装品モジュール(78)である。この電装品モジュール(78)では、制御基板等を板金部品で囲んだボックス構造を採用することにより、ノイズ対策が施されている。

上記構成の混合気体供給装置(30)は、図9に示すように、庫外収納空間(S1)の左下のコーナー部に配置されている。また、図9において、混合気体供給装置(30)の右側に配置されているのは、圧縮機(21)を可変速で駆動するための駆動回路が収納されたインバータボックス(29)である。インバータボックス(29)の発熱量と混合気体供給装置(30)の発熱量を比較すると、インバータボックス(29)の発熱量の方が大きいため、インバータボックス(29)を庫外ファン(25)の近く(凝縮器(22)を通る気流の下流側)に配置しており、逆に言うと、混合気体供給装置(30)を上記気流におけるインバータボックス(29)の上流側に配置している。

本実施形態の混合気体供給装置(30)は、実施形態1の混合気体供給装置(30)と同様に、第1動作と第2動作を交互に繰り返すことによって、窒素濃度が外気よりも高い窒素濃縮空気である混合気体を生成する。また、本実施形態のコンテナ用冷凍装置(10)において、制御部(55)は、実施形態1と同様に、庫内の酸素濃度と二酸化炭素濃度を調整する動作を行う。

−実施形態2の効果−

本実施形態によれば、ユニットケース(70)内にエアポンプ(31)のポンプ機構部(31P)や吸着筒(34,35)などの部品を収納することにより、混合気体供給装置(30)を1つのユニットにしているので、この混合気体供給装置(30)をコンテナ用冷凍装置(10)に後付けして用いることが可能になる。したがって、既存のコンテナに設けられたコンテナ用冷凍装置であっても、このユニット型の混合気体供給装置(30)を装着すれば、混合気体(窒素濃縮空気)をコンテナの庫内へ供給することによって、コンテナの庫内の酸素濃度を調整することが可能になる。また、混合気体供給装置(30)をユニット化したことにより、混合気体供給装置(30)に故障が生じたときにはユニットごと簡単に交換できる。

本実施形態によれば、ユニットケース(70)内にエアポンプ(31)のポンプ機構部(31P)や吸着筒(34,35)などの部品を収納することにより、混合気体供給装置(30)を1つのユニットにしているので、この混合気体供給装置(30)をコンテナ用冷凍装置(10)に後付けして用いることが可能になる。したがって、既存のコンテナに設けられたコンテナ用冷凍装置であっても、このユニット型の混合気体供給装置(30)を装着すれば、混合気体(窒素濃縮空気)をコンテナの庫内へ供給することによって、コンテナの庫内の酸素濃度を調整することが可能になる。また、混合気体供給装置(30)をユニット化したことにより、混合気体供給装置(30)に故障が生じたときにはユニットごと簡単に交換できる。

また、本実施形態の混合気体供給装置(30)は、ユニット化した一体型構造のユニットケース(70)内に部品を組み込み、かつユニットケース(70)にメンブレンフィルタ(76)を取り付けたものであって防水性と通気性を兼ね備えた構造である。したがって、外気温度の変動が激しい環境でもユニットケース(70)の内外の温度差が生じにくいので、ユニットケース(70)内に結露が生じにくく、電気部品の絶縁不良が発生するおそれが少ない。

また、ユニットケース(70)が気密構造ではないので、内外の圧力差による毛細管現象でユニットケース(70)の隙間から水分が浸入することが起こりにくく、電気部品の絶縁不具合が発生するおそれも少ない。一方、ユニットケース(70)は防水性を備えているので、洋上雰囲気によりユニットケース(70)の内部の電気部品や金属部品が塩害で腐食するのも抑えられる。

また、本実施形態によれば、ユニットケース(70)の側面に設けられたメンブレンフィルタ(76)に空気中の塵埃が付着するものの、メンブレンフィルタ(76)をユニットケース(70)の上面ではなく側面に設けているので、コンテナ(11)の移送時の混合気体供給装置(30)の振動などで塵埃がメンブレンフィルタ(76)から容易に脱離する。したがって、メンブレンフィルタ(76)のメンテナンス性が向上する。

さらに、本実施形態では、発熱部であるエアポンプ(31)のモータ(31M)のみがユニットケース(70)の外に位置するように構成し、このモータ(31M)が庫外ファン(25)の気流で冷却されるようにしているので、モータ(31M)の動作を安定させることができるとともに、モータ(31M)をユニットケース(70)内に入れて専用の冷却用ブロアを設けるような場合に比べて部品やコストを削減できる。また、ユニットケース(70)の内部にモータ(31M)を収納した場合にはモータ(31M)の発熱が他の構成部品に影響して混合気体供給装置(30)の信頼性が低下するおそれがあるが、本実施形態ではモータ(31M)をユニットケース(70)の外に配置しているので,混合気体供給装置(30)の信頼性も低下しない。

また、モータ(31M)のみがユニットケース(70)の外部に位置するように構成しているが、該モータ(31M)のフランジ(31f)をシール部材であるOリング(77)を介してユニットケース(70)に取り付けているので、混合気体供給装置(30)の防水性能が低下するのも防止できる。

《実施形態3》

実施形態3について説明する。本実施形態のコンテナ用冷凍装置(10)は、実施形態2のコンテナ用冷凍装置(10)において、混合気体供給装置(30)におけるポンプ機構部(31P)とモータ(31M)の取り付け構造を変更したものである。ここでは、本実施形態の混合気体供給装置(30)について、実施形態2と異なる点を説明する。

実施形態3について説明する。本実施形態のコンテナ用冷凍装置(10)は、実施形態2のコンテナ用冷凍装置(10)において、混合気体供給装置(30)におけるポンプ機構部(31P)とモータ(31M)の取り付け構造を変更したものである。ここでは、本実施形態の混合気体供給装置(30)について、実施形態2と異なる点を説明する。

図20及び図21に示すように、本実施形態の混合気体供給装置(30)では、ポンプ機構部(31P)が、ユニットケース(70)の支持プレート(71a)よりも上方に位置するように配置されている。そのため、ポンプ機構部(31P)は、支持プレート(71a)の上面にブラケット(80)を取り付け、そのブラケット(80)の上端に固定されている。

一方、モータ(31M)は、支持プレート(71a)の下面にOリングなどのシール部材(図示せず)を介して取り付けられている。そして、モータ(31M)の出力軸(81)とポンプ機構部(31P)の駆動軸(82)が同一軸心上で対向するように配置し、これらの軸(81,82)がカップリング(83)で連結されている。このことにより、モータ(31M)が回転するとポンプ機構部(31P)が駆動されるので、メンブレンフィルタ(76)からユニットケース(70)内に吸入された空気がポンプ機構部(31P)に吸い込まれて、混合気体(窒素濃縮空気)の生成に用いられる。

本実施形態の混合気体供給装置(30)では、実施形態2と同様に、発熱部であるモータ(31M)のみがユニットケース(70)の外に出るように配置されているため、モータ(31M)を冷却する専用のブロアなどの機器が不要となる。したがって、コストや部品点数を低減し、モータ放熱構造の信頼性向上を実現することができる。

また、本実施形態の混合気体供給装置(30)では、モータ(31M)とポンプ機構部(31P)の軸(81,82)同士をカップリング(83)で連結する構造にするとともに、モータ(31M)をユニットケース(70)の支持プレート(71a)の下面にOリングを介して固定しているので、モータ(31M)を取り付ける部分のシール性能を確保できる。したがって、ユニットケース(70)の防水性能も確保できる。

その他、本実施形態は、実施形態2と同様の効果を奏することができる。

《実施形態4》

次に、実施形態4について説明する。図22及び図23に示すように、本実施形態のコンテナ用冷凍装置(10)は、実施形態2のコンテナ用冷凍装置(10)と同様に、混合気体供給装置(30)を備えている。ここでは、本実施形態のコンテナ用冷凍装置(10)について、主に実施形態2のコンテナ用冷凍装置(10)と異なる点を説明する。

次に、実施形態4について説明する。図22及び図23に示すように、本実施形態のコンテナ用冷凍装置(10)は、実施形態2のコンテナ用冷凍装置(10)と同様に、混合気体供給装置(30)を備えている。ここでは、本実施形態のコンテナ用冷凍装置(10)について、主に実施形態2のコンテナ用冷凍装置(10)と異なる点を説明する。

本実施形態のコンテナ用冷凍装置(10)において、混合気体供給装置(30)は、サービス扉ユニット(40)、センサユニット(50)、測定ユニット(80)、及び制御部(55)と共に、CA装置(Controlled Atmosphere System)(60)を構成している。混合気体供給装置(30)は、サービス扉ユニット(40)、及びセンサユニット(50)については、後述する。制御部(55)は、実施形態1の制御部(55)と同様に、庫内空気の酸素濃度と二酸化炭素濃度を調節するように構成されている。

−サービス扉ユニット−

図22に示すように、本実施形態のコンテナ用冷凍装置(10)では、コンテナ(11)の庫内空気を外部に排気するための排気部(46)と、コンテナ(11)の庫外空気を庫内に吸い込むための吸気部(47)とが、一方(図22では右側)のサービス扉(16A)に設けられている。このサービス扉(16A)と排気部(46)と吸気部(47)は、サービス扉ユニット(40)を構成している。

図22に示すように、本実施形態のコンテナ用冷凍装置(10)では、コンテナ(11)の庫内空気を外部に排気するための排気部(46)と、コンテナ(11)の庫外空気を庫内に吸い込むための吸気部(47)とが、一方(図22では右側)のサービス扉(16A)に設けられている。このサービス扉(16A)と排気部(46)と吸気部(47)は、サービス扉ユニット(40)を構成している。

−センサユニット−

本実施形態では、酸素濃度検知センサ(51)と二酸化炭素濃度検知センサ(52)とが1つのセンサユニット(50)に設けられている。センサユニット(50)は、庫内収納空間(S2)における庫内ファン(26)の吹出側の2次空間(S22)に設けられている。センサユニット(50)は、上記酸素濃度検知センサ(51)及び二酸化炭素濃度検知センサ(52)と、固定プレート(53)と、メンブレンフィルタ(54)と、連絡管(56)と、排気管(57)とを有している。

本実施形態では、酸素濃度検知センサ(51)と二酸化炭素濃度検知センサ(52)とが1つのセンサユニット(50)に設けられている。センサユニット(50)は、庫内収納空間(S2)における庫内ファン(26)の吹出側の2次空間(S22)に設けられている。センサユニット(50)は、上記酸素濃度検知センサ(51)及び二酸化炭素濃度検知センサ(52)と、固定プレート(53)と、メンブレンフィルタ(54)と、連絡管(56)と、排気管(57)とを有している。

センサが収納された酸素センサボックス(51a)の外面は、固定プレート(53)に固定されている。酸素センサボックス(51a)の外面であって固定プレート(53)への固定面とは反対側の面には、開口が形成され、該開口には、メンブレンフィルタ(54)が取り付けられている。また、酸素センサボックス(51a)の下面には、コネクタを介して後述する分岐管(91)が連結されている。さらに、酸素センサボックス(51a)の一方の側面には、コネクタを介して連絡管(56)が連結されている。

二酸化炭素濃度検知センサ(52)は、二酸化炭素センサボックス(52a)を有し、二酸化炭素センサボックス(52a)の一方の側面には、コネクタを介して連絡管(56)が連結されている。また、二酸化炭素センサボックス(52a)の他方の側面には、コネクタを介して排気管(57)が連結されている。

メンブレンフィルタ(54)は、通気性と防水性を有するフィルタであり、庫内収納空間(S2)の2次空間(S22)と酸素センサボックス(51a)の内部空間とを連通させる一方、2次空間(S22)から酸素センサボックス(51a)の内部空間へ気体が通過する際に、該気体中の水分の内部空間への侵入を阻止する。

連絡管(56)は、上述のように、酸素センサボックス(51a)の側面と二酸化炭素センサボックス(52a)の側面とに連結され、酸素センサボックス(51a)の内部空間と二酸化炭素センサボックス(52a)の内部空間とを連通させている。

排気管(57)は、上述のように、一端が二酸化炭素センサボックス(52a)の他方の側面に連結され、他端が庫内ファン(26)の吸込口の近傍において開口している。つまり、排気管(57)は、二酸化炭素センサボックス(52a)の内部空間と庫内収納空間(S2)の1次空間(S21)とを連通させている。

庫内収納空間(S2)の2次空間(S22)と1次空間(S21)とは、メンブレンフィルタ(54)、酸素センサボックス(51a)の内部空間、連絡管(56)、二酸化炭素センサボックス(52a)の内部空間、及び排気管(57)を介して連通している。そして、庫内ファン(26)を運転すると、1次空間(S21)の圧力が2次空間(S22)の圧力よりも低くなるので、2次空間(S22)の庫内空気が、酸素濃度検知センサ(51)と二酸化炭素濃度検知センサ(52)をこの順に通過する。

−混合気体供給装置−

本実施形態の混合気体供給装置(30)について、主に実施形態2の混合気体供給装置(30)と異なる点を説明する。

本実施形態の混合気体供給装置(30)について、主に実施形態2の混合気体供給装置(30)と異なる点を説明する。

〈混合気体供給装置の配管系統〉

図24に示すように、本実施形態の混合気体供給装置(30)の混合気体供給通路(44)には、逆止弁(44a)に代えて、逆流防止用の電磁弁(44b)が設けられている。混合気体供給通路(44)は、一端がポンプ機構部(31P)の減圧部(31b)に接続され、他端がコンテナ(11)の庫内収納空間(S2)における庫内ファン(26)の吸込側の1次空間(S21)において開口している。ポンプ機構部(31P)の減圧部(31b)に吸引された混合気体(窒素濃縮空気)は、混合気体供給通路(44)を通ってコンテナ(11)の庫内に供給される。

図24に示すように、本実施形態の混合気体供給装置(30)の混合気体供給通路(44)には、逆止弁(44a)に代えて、逆流防止用の電磁弁(44b)が設けられている。混合気体供給通路(44)は、一端がポンプ機構部(31P)の減圧部(31b)に接続され、他端がコンテナ(11)の庫内収納空間(S2)における庫内ファン(26)の吸込側の1次空間(S21)において開口している。ポンプ機構部(31P)の減圧部(31b)に吸引された混合気体(窒素濃縮空気)は、混合気体供給通路(44)を通ってコンテナ(11)の庫内に供給される。

また、本実施形態の混合気体供給装置(30)の酸素排出通路(45)では、オリフィス(61)が第1逆止弁(37)及び第2逆止弁(38)と酸素タンク(39)の間に配置されている。また、この酸素排出通路(45)では、酸素タンク(39)の下流側の逆止弁(45a)が省略されている。

本実施形態の混合気体供給装置(30)では、混合気体供給通路(44)に分岐管(91)が接続される。この分岐管(91)は、一端が混合気体供給通路(44)に接続され、他端が酸素濃度検知センサ(51)の酸素センサボックス(51a)に連結されている。そして、分岐管(91)は、混合気体供給通路(44)を流れる混合気体(窒素濃縮空気)の一部を酸素濃度検知センサ(51)へ導く。また、分岐管(91)には、測定用開閉弁(92)が設けられている。測定用開閉弁(92)は、分岐管(91)のユニットケース(70)内の部分に設けられ、分岐管(91)を開閉する。測定用開閉弁(92)の開閉動作は、制御部(50)によって制御される。

混合気体供給装置(30)のその他の配管系統は実施形態2と同じである。

〈混合気体供給装置の機械的な構造〉

次に、混合気体供給装置(30)の機械的な構造について、図25〜図30を参照しながら説明する。

次に、混合気体供給装置(30)の機械的な構造について、図25〜図30を参照しながら説明する。

図25および図26に示すように、ユニットケース(70)は、ベース(71)とカバー(72)とを備えている。ベース(71)は、図25および図26に示すように、混合気体供給装置(30)の内部の機器を支持する有底角筒状の支持台部(71h)と、この支持台部(71h)の左右両端に取り付けられて下方へのびる脚部プレート(71b)と、各脚部プレート(71b)の下端から右方向(正面から見て右方向)へのびる取付プレート(71c)とを備えている。

上記カバー(72)は、4面の側板(72a)と、各側板(72a)の上端を閉塞する天板(72b)とを有している。天板(72b)の一端部(図26で左側上端の角部)は、ユニットケース(70)の中心側から外方へ向かうにつれて低くなるように傾斜した傾斜部(72c)となっている。傾斜部(72c)には、排熱用のチューブ(図示せず)が接続されるチューブ接続部(72e)が設けられている。カバー(72)は、その下端部がベース(71)の上端部に取り付けられている。ユニットケース(70)は、支持台部(71h)とカバー(72)とで囲まれた空間が、気密防水構造になった機器収納スペースになっている。

図25および図30に示すように、支持台部(71h)における正面側および背面側の側面には、通気性と防水性を有するメンブレンフィルタ(76)が設けられている。ユニットケース(70)には、ポンプ機構部(31P)の加圧部(31a)が空気を吸い込むための空気流入口(75)が図24に示すように形成されている。また、ユニットケース(70)には、冷却ファン(79)がユニットケース(70)内に空気を吸い込むための冷却空気流入口(79a)が形成されている。空気流入口(75)は、支持台部(71h)の正面の左端部に形成され、冷却空気流入口(79a)は、支持台部(71h)の正面の中央部および背面の中央部に形成されている(図30,図25等を参照)。上記メンブレンフィルタ(76)は、これらの空気流入口(75)および冷却空気流入口(79a)に装着されている。

メンブレンフィルタ(76)は、上述したように通気性を有するため、エアポンプ(31)を起動すると、メンブレンフィルタ(76)を介して空気を吸い込むことが可能である。また、冷却ファン(79)を起動すると、メンブレンフィルタ(76)を介してユニットケース(70)内に空気を吸い込むことが可能である。一方で、メンブレンフィルタ(76)は防水性を有していて水分が通過しないので、ユニットケース(70)内へ水分は侵入しない。

上記ユニットケース(70)の側面には、図25及び図28に示すように、正面側の2つのメンブレンフィルタ(76)の上方部分を覆うフィルタカバー(72d)が設けられている。これにより、当該メンブレンフィルタ(76)に上方から海水がかかったり、塵が溜まったりするのを防止することができるようになっている。フィルタカバー(72d)は、カバー(72)の正面側の側板(72a)の下端に、外方へ傾斜して下方にのびる形状に形成されている。

上述したように、上記ベース(71)とカバー(72)とを互いに組み付けて構成したユニットケース(70)の内部には、混合気体供給装置(30)の構成部品を収納する機器収納スペースが形成されている。そして、図26から図30に示すように、ユニットケース(70)内には、エアポンプ(31)のポンプ機構部(31P)と、2つの冷却ファン(79)と、上記第1方向制御弁(32)および第2方向制御弁(33)と、上記第1吸着筒(34)および第2吸着筒(35)と、上記パージ弁(36)と、上記第1逆止弁(37)および第2逆止弁(38)と、上記酸素タンク(39)等の部品が設けられている。なお、ユニットケース(70)内の各部品は、図24の配管系統図に従って配管接続されている。また、ユニットケース(70)のカバー(72)には、混合気体(窒素濃縮空気)の流出口と酸素濃縮空気の流出口が形成されている。

上記エアポンプ(31)のポンプ機構部(31P)は、ユニットケース(70)内のスペースの左側端部寄りの位置に配置されている。また、第1吸着筒(34)および第2吸着筒(35)は、ユニットケース(70)内のスペースの右側端部寄りの位置に配置されている。上記ポンプ機構部(31P)は、上記傾斜部(72c)の下方に配置されている。上記エアポンプ(31)のモータ(31M)は、支持台部(71h)の下面から下方へ突出する状態でユニットケース(70)に装着されている。上記モータ(31M)は、そのほぼ全体が上記ユニットケース(70)の外側に位置している。

冷却ファン(79)は、正面側および背面側の2つの冷却空気流入口(79a)の近くに1つずつ設けられている。各冷却ファン(79)は、対応する冷却空気流入口(79a)からユニットケース(70)内へ流入した空気を、エアポンプ(31)のポンプ機構部(31P)に向かって送風するように構成されている。(図24参照)

また、冷却ファン(79)が吹き出した空気の一部は、ユニットケース(70)内に設けられた分流ダクト(84)を通って、ポンプ機構部(31P)の上方の空間に導かれる。かかる空間、つまり上記傾斜部(72c)の下方の空間には、第1および第2方向制御弁(32,33)等の電気部品が配置されており、分流ダクト(84)から流れ出た空気によりこれらの電気部品が冷却される。なお、各冷却ファン(79)が吹き出した空気のうち約3分の1を分流ダクト(84)に流入させるのが好ましい。

ポンプ機構部(31P)の加圧部(31a)は、吸入口(31s)が空気流入口(75)に吸入管(75a:図24参照)を介して接続されるとともに、流出口(31d)が上記第1方向制御弁(32)および第2方向制御弁(33)を介して第1吸着筒(34)および第2吸着筒(35)に接続されている。

上記ユニットケース(70)には、エアポンプ(31)に空気を供給するための空気流入口(75)に加えて、第1吸着筒(34)および第2吸着筒(35)から窒素を含んだ混合気体(窒素濃縮空気)を送り出す流出口(図示せず)が設けられている。実施形態2と同様に、上記ユニットケース(70)内には、第1方向制御弁(32)および第2方向制御弁(33)が設けられている。また、ユニットケース(70)内における第1および第2吸着筒(34,35)の右方には、制御基板を有する電装品モジュール(78)が配置されている。

本実施形態の混合気体供給装置(30)は、以上のように構成されているので、コンテナ用冷凍装置(10)の庫外収納空間(S1)に後付けで装着することができる。また、コンテナ(11)の庫内へ混合気体(窒素濃縮空気)を供給するための配管は、混合気体供給装置(30)とコンテナ(11)との間に接続される。

本実施形態によれば、上記実施形態2と同様の効果が得られることに加えて、メンブレンフィルタ(76)を上方から覆うフィルタカバー(72d)と正面から覆う正面カバー(86)を設けているので、メンブレンフィルタ(76)に海水がかかったり塵が溜まったりするのを防止できる。そのため、メンブレンフィルタ(76)の通気性を長期間保つことができるから、ポンプ性能が早期に低下するような問題が生じるのを防止できる。

〈制御部による切換時間間隔の調節〉

図24に示すように、本実施形態の混合気体供給装置(30)では、ユニットケース(70)内にケース内温度センサ(95)が設けられている。このケース内温度センサ(95)は、ユニットケース(70)の内部の空気の温度(気温)を計測する。ケース内温度センサ(95)の計測値は、制御部(55)へ入力される。

図24に示すように、本実施形態の混合気体供給装置(30)では、ユニットケース(70)内にケース内温度センサ(95)が設けられている。このケース内温度センサ(95)は、ユニットケース(70)の内部の空気の温度(気温)を計測する。ケース内温度センサ(95)の計測値は、制御部(55)へ入力される。

本実施形態の混合気体供給装置(30)は、実施形態1と同様に、第1動作と第2動作を所定の時間(本実施形態では15秒)ずつ交互に繰り返し行う。第1動作と第2動作の切り換えは、制御部(55)が所定の切換時間間隔(本実施形態では15秒)毎に第1方向制御弁(32)及び第2方向制御弁(33)を操作することによって行われる。

本実施形態の制御部(55)は、ケース内温度センサ(95)の計測値が高くなるほど切換時間間隔を短縮するように構成されている。つまり、本実施形態の制御部(55)は、ケース内温度センサ(95)の計測値に応じて切換時間間隔を調節するように構成されている。

ここで、第1動作中には、加圧部(31a)が第1吸着筒(34)へ空気を供給するため、第1吸着筒(34)の圧力が次第に上昇する。制御部(55)が第1方向制御弁(32)及び第2方向制御弁(33)を切り換えると、第1動作が終了して第2動作が始まる。そして、加圧部(31a)からの空気の供給先が第1吸着筒(34)から第2吸着筒(35)へ切り換わり、その後に第2吸着筒(35)の圧力が次第に上昇してゆく。このように、加圧部(31a)が吸着筒(34,35)へ供給する空気の圧力は、第1動作と第2動作が切り換わる毎に変動する。

また、第1動作と第2動作の継続時間(即ち、切換時間間隔)が長くなるにつれて、加圧部(31a)が空気を供給する吸着筒(34,35)の圧力は高くなり、加圧部(31a)が吸着筒(34,35)へ供給する空気の温度も高くなる。そして、加圧部(31a)が吸着筒(34,35)へ供給する空気の温度が高くなり過ぎると、加圧部(31a)を構成するポンプ機構部(31P)の温度が高くなり過ぎ、ポンプ機構部(31P)の損傷を招くおそれがある。例えば、ポンプ機構部(31P)のベアリングに封入されたグリスが融け出し、ベアリングが焼き付くおそれがある。また、ポンプ機構部(31P)の気密性を確保するためのシール部材(例えばOリング)が劣化するおそれもある。

そこで、本実施形態の制御部(55)は、ケース内温度センサ(95)の計測値に応じて、切換時間間隔を三段階に調節する。この制御部(55)の動作について説明する。

先ず、ユニットケース(70)内の気温が高い状態では、ポンプ機構部(31P)の冷却が不充分となり、ポンプ機構部(31P)の温度が高くなり過ぎるおそれがある。そこで、ケース内温度センサ(95)の計測値が高温側温度範囲の上限値(80℃)を上回ると、制御部(55)は、切換時間間隔を15秒から10秒へ短縮する。切換時間間隔が短くなると、第1動作と第2動作の継続時間が短くなる。そして、切換時間間隔が短縮されると、ポンプ機構部(31P)の加圧部(31a)が吸着筒(34,35)へ供給する空気の圧力が低くなり、加圧部(31a)が吸着筒(34,35)へ供給する空気の温度が低くなるため、ポンプ機構部(31P)の温度が低く抑えられる。

切換時間間隔が10秒に設定されている状態でケース内温度センサ(95)の計測値が高温側温度範囲の下限値(60℃)を下回ると、制御部(55)は、切換時間間隔を10秒から15秒へ戻す。

次に、ユニットケース(70)内の気温が低い状態では、ポンプ機構部(31P)の冷却が充分に行われるため、ポンプ機構部(31P)の温度が高くなり過ぎる可能性は低い。一方、ポンプ機構部(31P)の温度が低すぎると、ポンプ機構部(31P)のベアリングに封入されたグリスの粘度が高くなり過ぎ、ポンプ機構部(31P)を駆動するモータ(31M)の消費電力が過大となるおそれがある。

そこで、ケース内温度センサ(95)の計測値が低温側温度範囲の下限値(0℃)を下回ると、制御部(55)は、切換時間間隔を15秒から20秒へ延長する。切換時間間隔が長くなると、第1動作と第2動作の継続時間が長くなる。そして、切換時間間隔が延長されると、ポンプ機構部(31P)の加圧部(31a)が吸着筒(34,35)へ供給する空気の圧力が高くなり、加圧部(31a)が吸着筒(34,35)へ供給する空気の温度が高くなる。このため、エアポンプ(31)の温度が速やかに上昇して適正範囲となる。

切換時間間隔が20秒に設定されている状態でケース内温度センサ(95)の計測値が低温側温度範囲の上限値(20℃)を上回ると、制御部(55)は、切換時間間隔を20秒から15秒へ戻す。

なお、制御部(55)が切換時間間隔を調節する動作についての説明に示した温度と切換時間間隔の値は、いずれも単なる一例である。また、本実施形態の制御部(55)は、ケース内温度センサ(95)の計測値に応じて、切換時間間隔を二段階に調節するように構成されていてもよいし、切換時間間隔を四段階以上に調節するように構成されていてもよい。

《その他の実施形態》

上記の各実施形態については、以下のような構成としてもよい。

上記の各実施形態については、以下のような構成としてもよい。

本実施形態では、エアポンプ(31)が加圧部(31a)と減圧部(31b)とを有する構成とし、エアポンプ(31)の減圧部(31b)によって混合気体(窒素濃縮空気)を吸引しているが、例えば、混合気体(窒素濃縮空気)を吸い込むための吸引ポンプを別途設けるようにしてもよい。

また、本実施形態では、第1吸着筒(34)及び第2吸着筒(35)の2本の吸着筒を用いて窒素の吸着及び脱着を行うようにしたが、吸着筒の本数は特に限定するものではない。例えば、6本の吸着筒を用いた構成であってもよい。

以上説明したように、本発明は、窒素を含んだ混合気体をコンテナの庫内へ供給するための構成を備えたコンテナ用冷凍装置について有用である。

10 コンテナ用冷凍装置

12 ケーシング

11 コンテナ

20 冷媒回路

24 蒸発器

31 エアポンプ

31a 加圧部

31b 減圧部

31P ポンプ機構部

31M モータ

32 第1方向制御弁(切換部)

33 第2方向制御弁(切換部)

34 第1吸着筒(第1吸着部)

35 第2吸着筒(第2吸着部)

44 混合気体供給通路(供給部)

55 制御器

70 ユニットケース

85 ケース内温度センサ

S1 庫外収納空間

S2 庫内収納空間

12 ケーシング

11 コンテナ

20 冷媒回路

24 蒸発器

31 エアポンプ

31a 加圧部

31b 減圧部

31P ポンプ機構部

31M モータ

32 第1方向制御弁(切換部)

33 第2方向制御弁(切換部)

34 第1吸着筒(第1吸着部)

35 第2吸着筒(第2吸着部)

44 混合気体供給通路(供給部)

55 制御器

70 ユニットケース

85 ケース内温度センサ

S1 庫外収納空間

S2 庫内収納空間

本発明は、コンテナ用冷凍装置に関するものである。

従来より、海上輸送等に用いられるコンテナの庫内を冷却するために、コンテナ用冷凍装置が用いられている(例えば、特許文献1参照)。

コンテナの庫内には、例えば、バナナやアボカド等の植物が積み込まれる。植物は、収穫後であっても、空気中の酸素を取り込んで二酸化炭素を放出する呼吸を行う。そして、植物の呼吸作用によって庫内の酸素濃度が所定の目標濃度まで低下すると、植物の呼吸量は少なくなるが、目標濃度に到達するまでに時間がかかってしまい、その間に変色や腐敗等が生じて鮮度が低下してしまう。

特許文献1には、メンブレンセパレータによって空気中の窒素を分離することで窒素ガスを生成してコンテナの庫内に供給し、庫内の酸素濃度を迅速に低下させるようにした構成が開示されている。このように、コンテナの庫内空気の酸素濃度を外気よりも低くすれば、植物の呼吸量が少なくなって鮮度を維持しやすくなる。

一方、植物の鮮度を維持するためには、庫内の酸素濃度だけではなく、二酸化炭素濃度も適切に調整する必要がある。例えば、植物がバナナの場合には、庫内の酸素濃度を5%、二酸化炭素濃度を5%に維持するのが好ましい。

ここで、通常、コンテナの庫内では、植物の呼吸作用によって二酸化炭素が放出されて庫内の二酸化炭素濃度が上昇する。しかしながら、特許文献1に記載の装置では、窒素99%、酸素1%の混合気体をコンテナの庫内に供給しているので、植物が十分に呼吸できない状態となって庫内の二酸化炭素濃度が低下したままとなる。

そこで、特許文献1に記載の装置では、二酸化炭素ボンベを別途設けることで、コンテナの庫内に二酸化炭素を供給し、庫内の二酸化炭素濃度を調整できるようにしている。

ところで、メンブレンセパレータでは、メンブレンを通過する空気の流速が速いほど、つまり、エアコンプレッサによる加圧圧力が高いほど、メンブレンで分離される窒素が多くなって高純度の窒素ガスを生成できることが知られている。

ここで、特許文献1に記載の装置では、窒素濃度が99%を超える高純度の窒素ガスを生成する必要がある。そのため、エアコンプレッサの加圧圧力を、例えば、827.6kPa程度に設定する必要があり、大型のエアコンプレッサが必要となって、装置全体の重量が増えてしまうという問題があった。

また、空気中の窒素を分離するためにメンブレンを用いているため、空気を加熱するエアヒータを別途設けなければならなかった。また、庫内の二酸化炭素濃度を上昇させるために二酸化炭素ボンベも別途設けなければならないので、装置全体の重量が増えてしまうという問題があった。

本発明は、かかる点に鑑みてなされたものであり、その目的は、装置全体の重量を低減しつつ、コンテナの庫内の酸素濃度を調整するための混合気体を生成できるようにすることにある。

第1,第3,第4,第5の各発明は、冷凍サイクルを行う冷媒回路(20)を備え、呼吸を行う植物(15)が収納されるコンテナ(11)に取り付けられて該コンテナ(11)の庫内の空気を冷却するコンテナ用冷凍装置を対象とする。そして、それぞれに空気中の窒素を吸着する吸着剤が設けられた第1吸着部(34)及び第2吸着部(35)と、上記第1吸着部(34)と上記第2吸着部(35)の一方に空気を供給して加圧することで空気中の窒素を上記吸着剤に吸着させる吸着動作を行う加圧部(31a)と、上記第1吸着部(34)と上記第2吸着部(35)の他方から空気を吸引して減圧することで上記吸着剤から窒素を脱着させる脱着動作を行う減圧部(31b)と、上記加圧部(31a)が上記第1吸着部(34)へ空気を供給すると同時に上記減圧部(31b)が上記第2吸着部(35)から空気を吸引する第1作動状態と、上記加圧部(31a)が上記第2吸着部(35)へ空気を供給すると同時に上記減圧部(31b)が上記第1吸着部(34)から空気を吸引する第2作動状態とを交互に切り換える切換部(32,33)と、上記吸着剤から脱着された窒素を含んだ混合気体を上記コンテナ(11)の庫内に供給する供給部(44)とを備えていることを特徴とするものである。

第1,第3,第4,第5の各発明において、加圧部(31a)が第1吸着部(34)と第2吸着部(35)の一方に空気を供給して加圧すると、空気中の窒素が吸着剤に吸着される。また、減圧部(31b)が第1吸着部(34)と第2吸着部(35)の他方から空気を吸引して減圧すると、吸着剤から窒素が脱着される。コンテナ(11)の庫内には、吸着剤から脱着された窒素を含んだ混合気体が供給される。

この第1,第3,第4,第5の各発明のような構成とすれば、装置全体の重量を低減しつつ、コンテナ(11)の庫内の酸素濃度を調整するための混合気体を生成することができる。

具体的に、特許文献1に記載のメンブレンセパレータを用いた装置において、窒素濃度が99%以上の高純度の窒素ガスを生成するためには、大型のエアコンプレッサが必要であり、更にはエアヒータを別途設ける必要がある。このため、装置全体の重量が増えてしまうととともにコストもかかってしまうという問題があった。

これに対し、第1,第3,第4,第5の各発明では、窒素濃度の高い混合気体を生成するために、窒素を吸着する吸着剤(例えば、ゼオライト)を用いているので、加圧部(31a)の加圧圧力を、特許文献1に記載の装置のような高圧に設定する必要はなく、例えば、150kPa程度に設定すればよい。そのため、加圧部(31a)を小型化することができる。また、吸着剤を用いた構成では、空気を加熱する必要はないので、従来のようなエアヒータが不要となる。

ところで、従来の装置と比べると、第1,第3,第4,第5の各発明の装置では、吸着剤から窒素を脱着させるための減圧部(31b)が別途必要となる。しかし、吸着剤から窒素を脱着させる際には、吸着剤の周囲の気圧を例えば−50kPa程度に減圧すれば充分である。そのため、減圧部(31b)についても小型化することができる。つまり、装置全体としては、大型のエアコンプレッサを備えた従来の装置に比べて、小型の加圧部(31a)及び小型の減圧部(31b)を備えた第1,第3,第4,第5の各発明の装置の方が、重量が低く抑えられる。

また、特許文献1に記載の装置では、植物(15)が呼吸できないために、別途、二酸化炭素ボンベを用いて庫内の二酸化炭素濃度を上昇させる必要があり、装置全体の重量が増えてしまうととともにコストもかかってしまうという別の問題があった。

これに対し、第1,第3,第4,第5の各発明では、減圧部(31b)によって空気を吸引して吸着剤から窒素を脱着させているので、脱着させた窒素を含む混合気体には酸素も含まれることとなり、植物(15)が呼吸可能な混合気体をコンテナ(11)の庫内に供給することができる。そして、植物(15)が呼吸を行ってコンテナ(11)の庫内に二酸化炭素を放出するので、庫内の二酸化炭素濃度を上昇させるための二酸化炭素ボンベを別途設ける必要が無い。

従って、第1,第3,第4,第5の各発明によれば、従来に比べて、装置全体を小型化して重量を低減するとともにコストを抑えることができる。

第1の発明は、上記の構成に加えて、上記コンテナ(11)の庫内に繋がる庫内収納空間(S2)と、該コンテナ(11)の庫外に繋がる庫外収納空間(S1)とを形成するケーシング(12)を更に備え、上記庫外収納空間(S1)には、上記冷媒回路(20)の凝縮器(22)と、該凝縮器(22)へ庫外の空気を送る庫外ファン(25)とが配置され、上記第1吸着部(34)、上記第2吸着部(35)、上記加圧部(31a)、及び上記減圧部(31b)は、上記庫外収納空間(S1)における上記凝縮器(22)の上流に配置されていることを特徴とするものである。

第3の発明は、上記の構成に加えて、上記コンテナ(11)の庫内に繋がる庫内収納空間(S2)と、該コンテナ(11)の庫外に繋がる庫外収納空間(S1)とを形成するケーシング(12)を備え、上記第1吸着部(34)、上記第2吸着部(35)、上記加圧部(31a)、及び上記減圧部(31b)は、上記庫外収納空間(S1)に配置されていることを特徴とするものである。

第1,第3の各発明では、ケーシング(12)によって庫内収納空間(S2)と庫外収納空間(S1)とが形成される。庫外収納空間(S1)には、第1吸着部(34)、第2吸着部(35)、加圧部(31a)、及び減圧部(31b)が配置される。このため、コンテナ用冷凍装置(10)が運転中でコンテナ(11)の庫内が低温に保たれている状態においても、第1吸着部(34)、第2吸着部(35)、加圧部(31a)、及び減圧部(31b)の保守作業を行うことが可能となる。特に、第1の発明では、庫外収納空間(S1)における凝縮器(22)の上流に、第1吸着部(34)と第2吸着部(35)と加圧部(31a)と減圧部(31b)とが配置される。

第2の発明は、上記第1の発明において、上記第1吸着部(34)、上記第2吸着部(35)、上記加圧部(31a)、及び上記減圧部(31b)が収納されるユニットケース(70)を備えていることを特徴とするものである。

第3の発明は、上記の構成に加えて、上記第1吸着部(34)、上記第2吸着部(35)、上記加圧部(31a)、及び上記減圧部(31b)が収納されるユニットケース(70)を備えていることを特徴とするものである。

第2,第3の各発明では、ユニットケース(70)に、第1吸着部(34)、第2吸着部(35)、加圧部(31a)、及び減圧部(31b)が収納される。このため、第1吸着部(34)、第2吸着部(35)、加圧部(31a)、及び減圧部(31b)がユニット化され、庫外収納空間(S1)への設置作業が容易となる。

第3の発明は、上記の構成に加えて、上記加圧部(31a)及び上記減圧部(31b)を構成するポンプ機構部(31P)と、上記ポンプ機構部(31P)を駆動するモータ(31M)とを備え、上記モータ(31M)の少なくとも一部は、上記ユニットケース(70)の外側に配置されていることを特徴とするものである。

第3の発明では、ポンプ機構部(31P)を駆動するモータ(31M)の少なくとも一部が、ユニットケース(70)の外側に配置される。このため、モータ(31M)の少なくとも一部が外気にさらされることとなり、モータ(31M)を外気によって冷却することが可能となる。

第4の発明は、上記の構成に加えて、上記コンテナ(11)の庫内に繋がる庫内収納空間(S2)と、該コンテナ(11)の庫外に繋がる庫外収納空間(S1)とを形成するケーシング(12)を備え、上記加圧部(31a)は、空気を吸い込んで圧縮する空気圧縮機で構成されて上記庫外収納空間(S1)に配設され、上記第1吸着部(34)及び上記第2吸着部(35)は、上記庫内収納空間(S2)に配設されていることを特徴とするものである。

第4の発明では、加圧部(31a)を構成する空気圧縮機をコンテナ(11)の庫外収納空間(S1)に配設している。このため、空気圧縮機の圧縮動作によって生じる熱によるコンテナ(11)の庫内温度の上昇を抑えることができ、コンテナ(11)の庫内の冷却効率の低下が抑えられる。

また、第1吸着部(34)及び第2吸着部(35)の吸着剤は、周囲の温度が低いほど吸着性が高くなる特性を有している。一方、コンテナ用冷凍装置(10)が運転中において、コンテナ(11)の庫内温度は、通常は外気温度よりも低くなる。このため、第1吸着部(34)及び第2吸着部(35)を庫内収納空間(S2)に配設すれば、第1吸着部(34)及び第2吸着部(35)の吸着剤の温度が低く抑えられ、空気中の窒素が吸着剤に吸着されやすくなる。

第5の発明は、上記の構成に加えて、上記コンテナ(11)の庫内に繋がる庫内収納空間(S2)と、該コンテナ(11)の庫外に繋がる庫外収納空間(S1)とを形成するケーシング(12)を備え、上記冷媒回路(20)は、上記コンテナ(11)の庫内空気を冷媒と熱交換させて冷却する蒸発器(24)を有し、上記第1吸着部(34)及び上記第2吸着部(35)は、上記庫内収納空間(S2)における上記蒸発器(24)の近傍に配設されていることを特徴とするものである。

第5の発明では、蒸発器(24)において庫内空気が冷媒によって冷却される。このため、蒸発器(24)周りの空気の温度は、比較的低くなっている。この発明では、第1吸着部(34)及び第2吸着部(35)が庫内収納空間(S2)における蒸発器(24)の近傍に配設されている。このため、吸着剤の温度が低く抑えられ、吸着剤の吸着性能が向上し、吸着剤が空気中の窒素を吸着しやすくなる。

第6の発明は、第1乃至第5の発明のうちいずれか1つにおいて、上記吸着剤は、空気中の水分と窒素の両方を吸着する性質を有し、上記減圧部(31b)は、上記第1吸着部(34)及び上記第2吸着部(35)から空気を吸引することで、該第1吸着部(34)及び該第2吸着部(35)の上記吸着剤から窒素と水分の両方を脱着させるように構成されていることを特徴とするものである。

第6の発明では、吸着剤が空気中の水分を吸着する性質を有しているので、吸着動作時に、空気中の窒素とともに水分も吸着剤に吸着される。そして、吸着剤に吸着された水分は、脱着動作時に窒素とともに吸着剤から脱着されるので、水分を含んだ混合気体がコンテナ(11)の庫内に供給される。このため、庫内の湿度を上げることができる。さらに、吸着剤が再生されるので、吸着剤の長寿命化を図ることができる。

第7の発明は第1乃至第6の発明のうちいずれか1つにおいて、上記加圧部(31a)及び上記減圧部(31b)は、オイルレスのポンプで構成されていることを特徴とするものである。

第7の発明では、加圧部(31a)及び減圧部(31b)がオイルレスのポンプで構成されているので、潤滑用のオイルをポンプに使用した場合に生じる不具合を解消することができる。

具体的に、加圧部(31a)のポンプにおいてオイルを使用した場合には、第1吸着筒(34)及び第2吸着筒(35)に圧縮した空気を供給して加圧する際に、圧縮空気に含まれるオイルが吸着剤に吸着され、吸着剤の吸着性能が低下してしまう。

また、減圧部(31b)のポンプにおいてオイルを使用した場合には、第1吸着筒(34)及び第2吸着筒(35)から脱着された窒素を含む混合気体とともにオイルがコンテナ(11)の庫内に供給されてしまう。つまり、植物(15)が積み込まれたコンテナ(11)の庫内に対してオイル臭のする混合気体が供給されてしまう。

これに対し、第7の発明では、加圧部(31a)及び減圧部(31b)をオイルレスのポンプで構成しているので、上述した不具合が生じることはない。

第8の発明は、上記第1の発明において、少なくとも上記加圧部(31a)が収容されるユニットケース(70)と、上記ユニットケース(70)内の温度を検出するケース内温度センサ(95)と、上記切換部(32,33)が上記第1作動状態と上記第2作動状態を交互に切り換える時間間隔を上記ケース内温度センサ(95)の計測値に応じて調節する制御部(55)とを備えることを特徴とするものである。

ここで、例えば、第1作動状態では、加圧部(31a)が第1吸着部(34)へ空気を供給するため、第1吸着部(34)の圧力が次第に上昇する。切換部(32,33)によって第1作動状態から第2作動状態へ切り換わると、加圧部(31a)からの空気の供給先が第1吸着部(34)から第2吸着部(35)へ切り換わり、その後に第2吸着部(35)の圧力が次第に上昇してゆく。このように、加圧部(31a)が吸着部(34,35)へ供給する空気の圧力は、第1作動状態と第2作動状態が切り換わる毎に変動する。

また、第1作動状態と第2作動状態の継続時間が長くなるにつれて、加圧部(31a)が空気を供給する吸着部(34,35)の圧力は高くなり、加圧部(31a)が吸着部(34,35)へ供給する空気の温度も高くなる。そして、加圧部(31a)が吸着部(34,35)へ供給する空気の温度が高くなり過ぎると、加圧部(31a)の温度が高くなり過ぎ、加圧部(31a)の損傷を招くおそれがある。

第8の発明では、加圧部(31a)がユニットケース(70)に収容される。このため、加圧部(31a)の温度は、ユニットケース(70)内の温度が高いほど、高くなり易い。そこで、制御部(55)は、切換部(32,33)が第1作動状態と第2作動状態を交互に切り換える時間間隔を、ケース内温度センサ(95)の計測値に応じて調節する。例えばケース内温度センサ(95)の計測値が基準値を上回った場合に制御部(55)が上記の時間間隔を短縮すれば、加圧部(31a)が吸着部(34,35)へ供給する空気の温度が低く抑えられ、加圧部(31a)の温度上昇を抑制することが可能となる。

本発明によれば、装置全体の重量を低減しつつ、コンテナ(11)の庫内の酸素濃度を調整するための混合気体を生成することができる。

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

《実施形態1》

実施形態1について説明する。後述するように、本実施形態のコンテナ用冷凍装置(10)は、混合気体供給装置(30)を備えている。

実施形態1について説明する。後述するように、本実施形態のコンテナ用冷凍装置(10)は、混合気体供給装置(30)を備えている。

−コンテナ用冷凍装置−

図1及び図2に示すように、コンテナ用冷凍装置(10)は、海上輸送等に用いられるコンテナ(11)の庫内空気を冷却するものである。コンテナ用冷凍装置(10)は、冷凍サイクルを行ってコンテナ(11)の庫内空気を冷却する冷媒回路(20)を備えている(図3参照)。コンテナ(11)の庫内には、植物(15)が箱詰めされた状態で収納されている。植物(15)は、空気中の酸素(O2)を取り込んで二酸化炭素(CO2)を放出する呼吸を行うものであり、例えば、バナナやアボカド等の青果物、野菜、穀物、球根、生花等である。

図1及び図2に示すように、コンテナ用冷凍装置(10)は、海上輸送等に用いられるコンテナ(11)の庫内空気を冷却するものである。コンテナ用冷凍装置(10)は、冷凍サイクルを行ってコンテナ(11)の庫内空気を冷却する冷媒回路(20)を備えている(図3参照)。コンテナ(11)の庫内には、植物(15)が箱詰めされた状態で収納されている。植物(15)は、空気中の酸素(O2)を取り込んで二酸化炭素(CO2)を放出する呼吸を行うものであり、例えば、バナナやアボカド等の青果物、野菜、穀物、球根、生花等である。

コンテナ(11)は、一方の端面が開口する細長い箱状に形成されている。コンテナ用冷凍装置(10)は、コンテナ(11)の一方の開口端を塞ぐように取り付けられている。コンテナ用冷凍装置(10)のケーシング(12)は、コンテナ(11)の庫外側に位置する庫外壁(12a)と、コンテナ(11)の庫内側に位置する庫内壁(12b)とを備えている。庫外壁(12a)及び庫内壁(12b)は、例えば、アルミニウム合金によって構成されている。

庫外壁(12a)は、コンテナ(11)の開口端を塞ぐようにコンテナ(11)の開口の周縁部に取り付けられる。庫外壁(12a)は、下部がコンテナ(11)の庫内側へ膨出するように形成されている。

庫内壁(12b)は、庫外壁(12a)と対向して配置されている。庫内壁(12b)は、庫外壁(12a)の下部に対応して庫内側へ膨出している。庫内壁(12b)と庫外壁(12a)との間の空間には、断熱材(12c)が設けられている。

ケーシング(12)の下部は、コンテナ(11)の庫内側に向かって膨出するように形成されている。これにより、ケーシング(12)の下部におけるコンテナ(11)の庫外側には庫外収納空間(S1)が形成され、ケーシング(12)の上部におけるコンテナ(11)の庫内側には庫内収納空間(S2)が形成されている。

ケーシング(12)には、メンテナンス時に開閉可能なサービス扉(16A,16B)が幅方向に並んで2つ設けられている。ケーシング(12)の庫外収納空間(S1)には、後述する庫外ファン(25)と隣接する位置に電装品ボックス(17)が配設されている。

コンテナ(11)の庫内には、仕切板(18)が配置されている。この仕切板(18)は、略矩形状の板部材に構成され、ケーシング(12)のコンテナ(11)の庫内側の面と対向する姿勢で立設されている。この仕切板(18)によって、コンテナ(11)の庫内と庫内収納空間(S2)とが区画されている。

仕切板(18)の上端とコンテナ(11)内の天井面との間には吸込口(18a)が形成されている。コンテナ(11)の庫内の空気は、吸込口(18a)を介して庫内収納空間(S2)に取り込まれる。

また、庫内収納空間(S2)には、水平方向に延びる区画壁(13)が設けられている。区画壁(13)は、仕切板(18)の上端部に取り付けられ、後述する庫内ファン(26)が設置される開口が形成されている。そして、この区画壁(13)は、庫内収納空間(S2)を、庫内ファン(26)の吸込側の1次空間(S21)と、庫内ファン(26)の吹出側の2次空間(S22)とに区画する。

コンテナ(11)内の吸込口(18a)の近傍には、コンテナ(11)の庫内の酸素濃度を検知する酸素濃度検知センサ(51)と、二酸化炭素濃度を検知する二酸化炭素濃度検知センサ(52)とが配設されている。

コンテナ(11)内には、コンテナ(11)の底面との間に隙間を存して床板(19)が配設されている。床板(19)上には、箱詰めされた植物(15)が載置されている。コンテナ(11)内の底面と床板(19)との間には、空気流路(19a)が形成されている。仕切板(18)の下端とコンテナ(11)内の底面との間には隙間が設けられ、空気流路(19a)に連通している。

床板(19)におけるコンテナ(11)の奥側(図2で右側)には、コンテナ用冷凍装置(10)によって冷却された空気をコンテナ(11)の庫内へ吹き出す吹出口(18b)が形成されている。

コンテナ用冷凍装置(10)のケーシング(12)には、外気をコンテナ(11)の庫内へ導入するための吸気部(47)と、コンテナ(11)の庫内の空気を外部に排気するための排気部(46)とが設けられている。排気部(46)は、コンテナ(11)の庫内と庫外とを繋ぐ排気管(46a)と、排気管(46a)に接続された排気弁(46b)とを有する。吸気部(47)は、コンテナ(11)の庫内と庫外とを繋ぐ吸気管(47a)と、吸気管(47a)に接続された吸気弁(47b)とを有する。

図3に示すように、コンテナ用冷凍装置(10)は、冷媒が循環して蒸気圧縮式の冷凍サイクルを行う冷媒回路(20)を備えている。冷媒回路(20)は、圧縮機(21)と、凝縮器(22)と、膨張弁(23)と、蒸発器(24)とを、冷媒配管(28)によって順に接続することによって構成された閉回路である。

図1及び図2に示すように、圧縮機(21)及び凝縮器(22)は、庫外収納空間(S1)に収納されている。凝縮器(22)の上方位置には、庫外ファン(25)が配設されている。庫外ファン(25)は、庫外ファンモータ(25a)によって回転駆動され、コンテナ(11)の庫外の空気を庫外収納空間(S1)内へ誘引して凝縮器(22)へ送る。凝縮器(22)では、凝縮器(22)内部を流れる冷媒と外気との間で熱交換が行われる。

蒸発器(24)は、庫内収納空間(S2)に収納されている。庫内収納空間(S2)における蒸発器(24)の上方位置には、2つの庫内ファン(26)がケーシング(12)の幅方向に並んで配設されている。

庫内ファン(26)は、庫内ファンモータ(26a)によって回転駆動され、コンテナ(11)の庫内空気を吸込口(18a)から誘引して蒸発器(24)へ吹き出す。蒸発器(24)では、蒸発器(24)内部を流れる冷媒と庫内空気との間で熱交換が行われる。蒸発器(24)を通過する際に冷媒に放熱して冷却された庫内空気は、空気流路(19a)を通って吹出口(18b)からコンテナ(11)の庫内へ吹き出される。

−混合気体供給装置−

コンテナ用冷凍装置(10)は、コンテナ(11)の庫内に低酸素濃度の混合気体を供給するための混合気体供給装置(30)を備えている。本実施形態の混合気体供給装置(30)は、VPSA(Vacuum Pressure Swing Adsorption)によって混合気体を生成する。

コンテナ用冷凍装置(10)は、コンテナ(11)の庫内に低酸素濃度の混合気体を供給するための混合気体供給装置(30)を備えている。本実施形態の混合気体供給装置(30)は、VPSA(Vacuum Pressure Swing Adsorption)によって混合気体を生成する。

図4に示すように、混合気体供給装置(30)は、エアポンプ(31)と、第1方向制御弁(32)及び第2方向制御弁(33)と、空気中の窒素を吸着するための吸着剤が設けられた第1吸着筒(34)及び第2吸着筒(35)と、パージ弁(36)と、第1逆止弁(37)及び第2逆止弁(38)と、酸素タンク(39)とを有する。

エアポンプ(31)は、庫外収納空間(S1)に配設されている。このエアポンプ(31)は、加圧部(31a)と減圧部(31b)とを備えている。

エアポンプ(31)の加圧部(31a)は、コンテナ(11)の庫外に繋がる流入通路(41)を介して外気を吸い込んで圧縮する。この加圧部(31a)は、流出通路(42)を介して第1吸着筒(34)と第2吸着筒(35)に圧縮した空気を供給して加圧することで、空気中の窒素を吸着剤に吸着させる吸着動作を行う。流入通路(41)の通路途中には、エアフィルタ(41a)が取り付けられている。

エアポンプ(31)の減圧部(31b)は、吸引通路(43)を介して第1吸着筒(34)と第2吸着筒(35)から空気を吸引して減圧することで、吸着剤から窒素を脱着させる脱着動作を行う。なお、減圧部(31b)は、脱着動作の際に、第1吸着筒(34)及び第2吸着筒(35)の内圧を負圧(即ち、大気圧よりも低い圧力)にまで減圧するように構成されるのが好ましい。

エアポンプ(31)の加圧部(31a)及び減圧部(31b)は、潤滑用のオイルを使用しないオイルレスのポンプで構成されている。加圧部(31a)は、吸入した空気を大気圧よりも高圧にまで圧縮して供給先へ吐出する空気圧縮機である。減圧部(31b)は、接続先から空気を吸引して排出する排気ポンプである。

ここで、加圧部(31a)のポンプにおいてオイルを使用した場合には、第1吸着筒(34)及び第2吸着筒(35)に圧縮した空気を供給して加圧する際に、圧縮空気に含まれるオイルが吸着剤に吸着され、吸着剤の吸着性能が低下してしまう。一方、減圧部(31b)のポンプにおいてオイルを使用した場合には、第1吸着筒(34)及び第2吸着筒(35)から脱着された窒素を含む混合気体とともにオイルがコンテナ(11)の庫内に供給されてしまう。つまり、この場合は、植物(15)が積み込まれたコンテナ(11)の庫内に対してオイル臭のする混合気体が供給されてしまう。そこで、本実施形態では、エアポンプ(31)の加圧部(31a)及び減圧部(31b)をオイルレスのポンプで構成することで、上述した不具合を解消できるようにしている。

エアポンプ(31)の上方には、エアポンプ(31)に向かって送風することでエアポンプ(31)を冷却するための送風ファン(48)が配設されている。

第1方向制御弁(32)及び第2方向制御弁(33)は、吸着動作及び脱着動作の対象となる第1吸着筒(34)及び第2吸着筒(35)を交互に切り換えるためのものである。

第1方向制御弁(32)は、加圧部(31a)の吐出口と、減圧部(31b)の吸込口と、第1吸着筒(34)の頂部とに接続される。この第1方向制御弁(32)は、第1吸着筒(34)を加圧部(31a)に連通させて減圧部(31b)から遮断する状態(図4に示す状態)と、第1吸着筒(34)を減圧部(31b)に連通させて加圧部(31a)から遮断する状態とに切り換わる。

第2方向制御弁(33)は、加圧部(31a)の吐出口と、減圧部(31b)の吸込口と、第2吸着筒(35)の頂部とに接続される。この第2方向制御弁(33)は、第2吸着筒(35)を加圧部(31a)に連通させて減圧部(31b)から遮断する状態と、第2吸着筒(35)を減圧部(31b)に連通させて加圧部(31a)から遮断する状態(図4に示す状態)とに切り換わる。

図4に示す状態では、加圧部(31a)が第1吸着筒(34)を対象とする吸着動作を行い、減圧部(31b)が第2吸着筒(35)を対象とする脱着動作を行う。また、図示は省略するが、第1方向制御弁(32)及び第2方向制御弁(33)の切換位置が図4と反対側の場合には、加圧部(31a)が第2吸着筒(35)を対象とする吸着動作を行い、減圧部(31b)が第1吸着筒(34)を対象とする脱着動作を行う。そして、混合気体供給装置(30)は、吸着動作及び脱着動作の対象となる第1吸着筒(34)及び第2吸着筒(35)を交互に切り換えながら上述した工程を繰り返すことにより、連続して安定した混合気体の生成を行う。この切り換え動作は、制御部(55)によって制御される。

第1吸着筒(34)及び第2吸着筒(35)は、内部に吸着剤が充填された円筒状の部材であり、起立した姿勢(即ち、それぞれの軸方向が上下方向となる姿勢)で設置されている。第1吸着筒(34)及び第2吸着筒(35)は、エアポンプ(31)の加圧部(31a)から供給された圧縮空気中の窒素を吸着して酸素濃縮空気を生成する。第1吸着筒(34)及び第2吸着筒(35)に充填された吸着剤は、吸着筒(34,35)が加圧された状態では窒素を吸着して、吸着筒(34,35)が減圧された状態では窒素を脱着させる性質を有している。

第1吸着筒(34)及び第2吸着筒(35)に充填された吸着剤は、例えば、窒素分子の分子径(3.0オングストローム)よりも小さく且つ酸素分子の分子径(2.8オングストローム)よりも大きな孔径の細孔を有する多孔体のゼオライトで構成されている。このような孔径のゼオライトを吸着剤として用いれば、空気中の窒素を吸着することができる。

また、ゼオライトの細孔内には、陽イオンが存在しているために電場が存在し極性を生じている。このため、ゼオライトは、水分子などの極性分子を吸着する性質を有している。そのため、第1吸着筒(34)及び第2吸着筒(35)に充填されたゼオライトからなる吸着剤には、空気中の窒素だけでなく、空気中の水分(水蒸気)も吸着される。そして、吸着剤に吸着された水分は、脱着動作によって窒素とともに吸着剤から脱着される。このため、水分を含んだ混合気体がコンテナ(11)の庫内に供給されることとなり、庫内の湿度を上げることができる。さらに、吸着剤が再生されるので、吸着剤の長寿命化を図ることができる。

また、第1吸着筒(34)及び第2吸着筒(35)は、エアポンプ(31)の減圧部(31b)によって減圧されると、吸着剤に吸着されていた窒素が脱着する。その結果、窒素濃縮空気(つまり、外気よりも窒素を多く含むことで酸素濃度が低くなった混合気体)が生成する。この混合気体は、例えば、窒素濃度が90%となり、酸素濃度が10%となっている。

ここで、メンブレンセパレータを用いて窒素濃度が99%を超える高純度の窒素ガスを生成する従来の装置では、エアポンプの加圧圧力が比較的高い値(例えば、827.6kPa程度)に設定されている。

これに対し、本実施形態の混合気体供給装置(30)では、窒素濃度が90%で酸素濃度が10%の混合気体を生成すればよいため、エアポンプ(31)の加圧圧力を比較的低い値(例えば、150kPa程度)に設定すれば充分である。従って、本実施形態の混合気体供給装置(30)では、エアポンプ(31)の加圧圧力を従来のような高圧に設定する必要はなく、その結果、加圧部(31a)を小型化することができる。

ところで、従来の装置と比べると、本実施形態の混合気体供給装置(30)では、吸着剤から窒素を脱着させるための減圧部(31b)が別途必要となる。しかし、吸着剤から窒素を脱着させる際には、吸着筒(34,35)の内圧を例えば−50kPa程度に減圧すれば充分である。そのため、減圧部(31b)についても小型化することができる。つまり、装置全体としては、大型のエアコンプレッサを備えた従来の装置に比べて、小型の加圧部(31a)及び小型の減圧部(31b)を有するエアポンプ(31)を備えた本実施形態の混合気体供給装置(30)の方が、重量が低く抑えられる。

混合気体は、供給部としての混合気体供給通路(44)を介してコンテナ(11)の庫内に供給される。混合気体供給通路(44)には、逆止弁(44a)が設けられている。

第1吸着筒(34)及び第2吸着筒(35)の下端部(加圧時の流出口、減圧時の流入口)は、逆流を防止するための第1逆止弁(37)及び第2逆止弁(38)を介して、酸素タンク(39)に連通している。

酸素タンク(39)は、第1吸着筒(34)及び第2吸着筒(35)で生成された酸素濃縮空気を一時的に貯留するものである。酸素タンク(39)の流出口は、コンテナ(11)の庫外に繋がる酸素排出通路(45)に接続されている。酸素排出通路(45)には、オリフィス(61)及び逆止弁(45a)が設けられている。酸素タンク(39)に貯留された酸素濃縮空気は、オリフィス(61)で減圧された後で、酸素排出通路(45)を通ってコンテナ(11)の庫外に排出される。

第1吸着筒(34)、第2吸着筒(35)、及び酸素タンク(39)は、庫内収納空間(S2)における蒸発器(24)の近傍に配設されている。具体的には、図5及び図6に示すように、コンテナ(11)の側壁と蒸発器(24)との隙間に立設した状態で、第1吸着筒(34)、第2吸着筒(35)、及び酸素タンク(39)がコンテナ(11)の奥行方向に並ぶように配設されている。

また、第1吸着筒(34)及び第2吸着筒(35)の下端部は、パージ弁(36)を介して互いに連通している。第1吸着筒(34)の下端部とパージ弁(36)との間の配管、及び第2吸着筒(35)の下端部とパージ弁(36)との間の配管には、オリフィス(62)がそれぞれ取り付けられている。

パージ弁(36)は、加圧側の吸着筒(図4では第1吸着筒(34))から減圧側の吸着筒(図4では第2吸着筒(35))に所定量の酸素濃縮空気を導いて、減圧側の吸着筒の吸着剤から窒素を放出させるのを補助するために用いられる。パージ弁(36)の開閉動作は、制御部(55)によって制御される。

−混合気体供給装置の運転動作−

混合気体供給装置(30)が混合気体を生成する動作について説明する。

混合気体供給装置(30)が混合気体を生成する動作について説明する。

混合気体供給装置(30)は、第1吸着筒(34)が加圧されると同時に第2吸着筒(35)が減圧される第1動作と、第1吸着筒(34)が減圧されると同時に第2吸着筒(35)が加圧される第2動作とを、所定の時間(例えば、15秒)ずつ交互に繰り返し行う。第1動作と第2動作の切り換えは、制御部(55)が第1方向制御弁(32)及び第2方向制御弁(33)を操作することによって行われる。

〈第1動作〉

第1動作では、加圧部(31a)が第1吸着筒(34)を対象とする吸着動作を行い、減圧部(31b)が第2吸着筒(35)を対象とする脱着動作を行う。つまり、第1動作中の混合気体供給装置(30)は、加圧部(31a)が第1吸着筒(34)へ空気を供給すると同時に減圧部(31b)が第2吸着筒(35)から空気を吸引する第1作動状態となる。

第1動作では、加圧部(31a)が第1吸着筒(34)を対象とする吸着動作を行い、減圧部(31b)が第2吸着筒(35)を対象とする脱着動作を行う。つまり、第1動作中の混合気体供給装置(30)は、加圧部(31a)が第1吸着筒(34)へ空気を供給すると同時に減圧部(31b)が第2吸着筒(35)から空気を吸引する第1作動状態となる。

第1動作において、第1方向制御弁(32)及び第2方向制御弁(33)は、図4に示す状態に設定される。つまり、第1方向制御弁(32)は、第1吸着筒(34)を加圧部(31a)に連通させて減圧部(31b)から遮断する状態となり、第2方向制御弁(33)は、第2吸着筒(35)を減圧部(31b)に連通させて加圧部(31a)から遮断する状態となる。

加圧部(31a)は、加圧した外気を第1吸着筒(34)へ供給する。第1吸着筒(34)へ流入した空気に含まれる窒素は、第1吸着筒(34)の吸着剤に吸着される。第1吸着筒(34)の吸着剤に窒素を奪われた空気(即ち、酸素濃度が外気よりも高い酸素濃縮空気)は、第1吸着筒(34)から流出し、第1逆止弁(37)と酸素タンク(39)とを順に通過し、その後に庫外へ排出される。

一方、減圧部(31b)は、第2吸着筒(35)から空気を吸引する。その際、第2吸着筒(35)の吸着剤から窒素が脱着する。このため、減圧部(31b)は、第2吸着筒(35)の吸着剤から窒素を含む空気(即ち、窒素濃度が外気よりも高い窒素濃縮空気である混合気体)を吸い込む。第2吸着筒(35)から減圧部(31b)へ吸い込まれた混合気体は、減圧部(31b)から吐出された後に混合気体供給通路(44)を流れて庫内へ供給される。

〈第2動作〉

第2動作では、加圧部(31a)が第2吸着筒(35)を対象とする吸着動作を行い、減圧部(31b)が第1吸着筒(34)を対象とする脱着動作を行う。つまり、第2動作中の混合気体供給装置(30)は、加圧部(31a)が第2吸着筒(35)へ空気を供給すると同時に減圧部(31b)が第1吸着筒(34)から空気を吸引する第2作動状態となる。

第2動作では、加圧部(31a)が第2吸着筒(35)を対象とする吸着動作を行い、減圧部(31b)が第1吸着筒(34)を対象とする脱着動作を行う。つまり、第2動作中の混合気体供給装置(30)は、加圧部(31a)が第2吸着筒(35)へ空気を供給すると同時に減圧部(31b)が第1吸着筒(34)から空気を吸引する第2作動状態となる。

第2動作において、第1方向制御弁(32)及び第2方向制御弁(33)は、図4に示す状態とは逆側に設定される。つまり、第1方向制御弁(32)は、第1吸着筒(34)を減圧部(31b)に連通させて加圧部(31a)から遮断する状態となり、第2方向制御弁(33)は、第2吸着筒(35)を加圧部(31a)に連通させて減圧部(31b)から遮断する状態となる。

加圧部(31a)は、加圧した外気を第2吸着筒(35)へ供給する。第2吸着筒(35)へ流入した空気に含まれる窒素は、第2吸着筒(35)の吸着剤に吸着される。第2吸着筒(35)の吸着剤に窒素を奪われた空気(即ち、酸素濃度が外気よりも高い酸素濃縮空気)は、第2吸着筒(35)から流出し、第2逆止弁(38)と酸素タンク(39)とを順に通過し、その後に庫外へ排出される。

一方、減圧部(31b)は、第1吸着筒(34)から空気を吸引する。その際、第1吸着筒(34)の吸着剤から窒素が脱着する。このため、減圧部(31b)は、第1吸着筒(34)の吸着剤から窒素を含む空気(即ち、窒素濃度が外気よりも高い窒素濃縮空気である混合気体)を吸い込む。第1吸着筒(34)から減圧部(31b)へ吸い込まれた混合気体は、減圧部(31b)から吐出された後に混合気体供給通路(44)を流れて庫内へ供給される。

−酸素濃度と二酸化炭素濃度の調整−

制御部(55)は、酸素濃度検知センサ(51)の検知結果や、二酸化炭素濃度検知センサ(52)の検知結果に基づいて、庫内の酸素濃度と二酸化炭素濃度を調整する動作を行う。ここでは、図7及び図8のフローチャートに基づいて、この制御部(55)の動作を説明する。

制御部(55)は、酸素濃度検知センサ(51)の検知結果や、二酸化炭素濃度検知センサ(52)の検知結果に基づいて、庫内の酸素濃度と二酸化炭素濃度を調整する動作を行う。ここでは、図7及び図8のフローチャートに基づいて、この制御部(55)の動作を説明する。

〈酸素濃度の調整〉

図7は、コンテナの庫内の酸素濃度を調整する手順を示すフローチャートである。図7に示すように、まず、ステップS101において、制御部(55)は、酸素濃度検知センサ(51)で検知された酸素濃度が混合気体の酸素濃度(酸素10%)よりも高いかを判定する。ステップS101での判定が「YES」の場合(酸素濃度>10%の場合)、制御部(55)はステップS102に進む。ステップS101での判定が「NO」の場合(酸素濃度≦10%の場合)、制御部(55)はステップS105に進む。

図7は、コンテナの庫内の酸素濃度を調整する手順を示すフローチャートである。図7に示すように、まず、ステップS101において、制御部(55)は、酸素濃度検知センサ(51)で検知された酸素濃度が混合気体の酸素濃度(酸素10%)よりも高いかを判定する。ステップS101での判定が「YES」の場合(酸素濃度>10%の場合)、制御部(55)はステップS102に進む。ステップS101での判定が「NO」の場合(酸素濃度≦10%の場合)、制御部(55)はステップS105に進む。

ステップS102において、制御部(55)は、混合気体供給装置(30)に混合気体(窒素90%、酸素10%)をコンテナ(11)の庫内へ供給させる。その後、制御部(55)は、ステップS103に進む。

ステップS103において、制御部(55)は、酸素濃度検知センサ(51)で検知された酸素濃度が混合気体の酸素濃度(酸素10%)以下に下がったかを判定する。ステップS103での判定が「YES」の場合(酸素濃度≦10%の場合)、制御部(55)はステップS104に進む。ステップS103での判定が「NO」の場合(酸素濃度>10%の場合)、制御部(55)は待機する。

ステップS104において、制御部(55)は、混合気体供給装置(30)に混合気体の供給動作を停止させる。ここで、コンテナ(11)の庫内では、そこに収納された植物(15)が呼吸を行う。つまり、コンテナ(11)の庫内では、庫内空気に含まれる酸素が植物(15)に取り込まれ、植物(15)の呼吸によって生成した二酸化炭素が庫内へ放出される。このため、混合気体供給装置(30)からコンテナ(11)の庫内への混合気体の供給動作が停止した状態では、庫内空気の酸素濃度が次第に低下すると同時に二酸化炭素濃度が次第に上昇する。

その後、制御部(55)は、ステップS105に進む。ステップS105において、制御部(55)は、酸素濃度検知センサ(51)で検知された酸素濃度が目標濃度(5%)よりも低くなったかを判定する。なお、本実施形態では、植物(15)がバナナである場合に酸素濃度の目標濃度を5%としているが、植物(15)がアボカドである場合には、目標濃度を3%とするのが好ましい。

ステップS105での判定が「YES」の場合(酸素濃度<5%の場合)、制御部(55)はステップS106に進む。ステップS105での判定が「NO」の場合(酸素濃度≧5%の場合)、制御部(55)は待機する。

ステップS106において、制御部(55)は、混合気体供給装置(30)に混合気体(窒素90%、酸素10%)をコンテナ(11)の庫内へ供給させるか、又は吸気部(47)に外気をコンテナ(11)の庫内へ供給させる。その後、上述した処理を最初から繰り返す。なお、ステップS106では、混合気体供給装置(30)による混合気体の供給と、吸気部(47)による外気の供給とを同時に行うようにしてもよい。

〈二酸化炭素濃度の調整〉

図8は、コンテナの庫内の二酸化炭素濃度を調整する手順を示すフローチャートである。図8に示すように、まず、ステップS201において、制御部(55)は、二酸化炭素濃度検知センサ(52)で検知された二酸化炭素濃度が所定の目標濃度(5%)よりも高いかを判定する。なお、本実施形態では、植物(15)がバナナである場合に二酸化炭素濃度の目標濃度を5%としているが、植物(15)がアボカドである場合には、目標濃度を10%とするのが好ましい。

図8は、コンテナの庫内の二酸化炭素濃度を調整する手順を示すフローチャートである。図8に示すように、まず、ステップS201において、制御部(55)は、二酸化炭素濃度検知センサ(52)で検知された二酸化炭素濃度が所定の目標濃度(5%)よりも高いかを判定する。なお、本実施形態では、植物(15)がバナナである場合に二酸化炭素濃度の目標濃度を5%としているが、植物(15)がアボカドである場合には、目標濃度を10%とするのが好ましい。

ステップS201での判定が「YES」の場合(二酸化炭素濃度>5%の場合)、制御部(55)はステップS202に進む。ステップS201での判定が「NO」の場合(二酸化炭素濃度≦5%の場合)、制御部(55)は待機する。

ステップS202において、制御部(55)は、混合気体供給装置(30)に混合気体(窒素90%、酸素10%)をコンテナ(11)の庫内へ供給させるか、又は排気部(46)にコンテナ(11)の庫内空気を庫外に排気させる。なお、ステップS202では、混合気体供給装置(30)による混合気体の供給と、排気部(46)による庫内空気の排気とを同時に行うようにしてもよい。

その後、制御部(55)は、ステップS203に進む。ステップS203において、制御部(55)は、二酸化炭素濃度検知センサ(52)で検知された二酸化炭素濃度が目標濃度以下に下がったかを判定する。ステップS203での判定が「YES」の場合(二酸化炭素濃度≦5%の場合)、制御部(55)はステップS204に進む。ステップS203での判定が「NO」の場合(二酸化炭素濃度>5%の場合)、制御部(55)は待機する。

ステップS204において、制御部(55)は、混合気体供給装置(30)による混合気体の供給を停止するか、又は排気部(46)による庫内空気の排気を停止する。その後、制御部(55)は、上述した処理を最初から繰り返す。

−実施形態1の効果−

本実施形態のコンテナ用冷凍装置(10)は、例えば、窒素濃度が90%で酸素濃度が10%の混合気体を生成するために、窒素を吸着する吸着剤を用いている。このため、エアポンプ(31)の加圧部(31a)の加圧圧力を、それほど高圧に設定する必要がない。従って、本実施形態によれば、加圧部(31a)を小型化することができる。また、吸着剤から窒素を脱着させる際には、吸着筒(34,35)の圧力をそれほど低くする必要は無いため、エアポンプ(31)の減圧部(31b)についても小型化することができる。従って、本実施形態によれば、小型のエアポンプ(31)を用いて混合気体供給装置(30)を小型化でき、更にはコンテナ用冷凍装置(10)の重量を低減するとともにコストを抑えることができる。

本実施形態のコンテナ用冷凍装置(10)は、例えば、窒素濃度が90%で酸素濃度が10%の混合気体を生成するために、窒素を吸着する吸着剤を用いている。このため、エアポンプ(31)の加圧部(31a)の加圧圧力を、それほど高圧に設定する必要がない。従って、本実施形態によれば、加圧部(31a)を小型化することができる。また、吸着剤から窒素を脱着させる際には、吸着筒(34,35)の圧力をそれほど低くする必要は無いため、エアポンプ(31)の減圧部(31b)についても小型化することができる。従って、本実施形態によれば、小型のエアポンプ(31)を用いて混合気体供給装置(30)を小型化でき、更にはコンテナ用冷凍装置(10)の重量を低減するとともにコストを抑えることができる。

また、本実施形態では、吸着剤に空気中の窒素を吸着させる構成を採用しているので、従来のようなエアヒータが不要となる。さらに、庫内に収納された植物(15)が呼吸を行って二酸化炭素を放出するため、庫内の二酸化炭素濃度を上昇させるための二酸化炭素ボンベを別途設ける必要が無い。これにより、従来に比べて、装置全体を小型化して重量を低減するとともにコストを抑えることができる。

ここで、第1吸着筒(34)及び第2吸着筒(35)の吸着剤は、周囲の温度が低いほど吸着性が高くなる特性を有している。一方、本実施形態のコンテナ用冷凍装置(10)では、第1吸着筒(34)及び第2吸着筒(35)が庫内収納空間(S2)における蒸発器(24)の近傍に配設されている。このため、第1吸着筒(34)及び第2吸着筒(35)の吸着剤の温度を低く保つことによって、吸着剤の吸着性能を向上させて空気中の窒素を吸着しやすくすることができる。

また、本実施形態では、吸着動作時に、空気中の窒素とともに水分も吸着剤に吸着され、吸着剤に吸着された水分は、脱着動作時に窒素とともに吸着剤から脱着される。従って、本実施形態のコンテナ用冷凍装置(10)では、水分を含んだ混合気体がコンテナ(11)の庫内に供給されることとなり、庫内の湿度を上げることができる。さらに、吸着剤を再生することによって吸着剤の長寿命化を図ることができる。

また、本実施形態の混合気体供給装置(30)では、加圧部(31a)及び減圧部(31b)がオイルレスのポンプで構成されているので、潤滑用のオイルをポンプに使用した場合に生じる不具合を解消することができる。具体的には、圧縮空気に含まれるオイルが吸着剤に吸着されて吸着剤の吸着性能が低下するという不具合や、植物(15)が積み込まれたコンテナ(11)の庫内に対してオイル臭のする混合気体が供給されてしまうという不具合が解消される。

《実施形態2》

実施形態2について説明する。図9及び図10に示すように、本実施形態のコンテナ用冷凍装置(10)は、実施形態1のコンテナ用冷凍装置(10)と同様に、混合気体供給装置(30)を備えている。

実施形態2について説明する。図9及び図10に示すように、本実施形態のコンテナ用冷凍装置(10)は、実施形態1のコンテナ用冷凍装置(10)と同様に、混合気体供給装置(30)を備えている。

本実施形態のコンテナ用冷凍装置(10)は、実施形態1のコンテナ用冷凍装置(10)において、混合気体供給装置(30)の構成を変更したものである。ここでは、本実施形態の混合気体供給装置(30)について、実施形態1の混合気体供給装置(30)と異なる点を説明する。

実施形態1の混合気体供給装置(30)と同様に、本実施形態の混合気体供給装置(30)は、エアポンプ(31)と、第1方向制御弁(32)及び第2方向制御弁(33)と、空気中の窒素を吸着するための吸着剤が設けられた第1吸着筒(34)及び第2吸着筒(35)と、パージ弁(36)と、第1逆止弁(37)及び第2逆止弁(38)と、酸素タンク(39)とを有する(図11を参照)。本実施形態の混合気体供給装置(30)は、これらの部品をユニットケース(70)の内部に収納することによって1つのユニットを構成している。

図9に示すように、本実施形態の混合気体供給装置(30)は、庫外収容空間(S1)に設置されている。この混合気体供給装置(30)は、コンテナ用冷凍装置(10)の本体に対して後付けすることができるように構成されている。混合気体供給装置(30)の構造の詳細については後述する。

本実施形態の混合気体供給装置(30)では、エアポンプ(31)がユニットケース(70)内に配設されている。このエアポンプ(31)は、ユニットケース(70)に形成された空気流入口(75)を通ってユニットケース(70)の外から中へ流入した外気を吸い込んで圧縮する。

次に、混合気体供給装置(30)の機械的な構造について、図12〜図17を参照しながら具体的に説明する。

図12及び図13に示すように、ユニットケース(70)は、箱状の部材である。このユニットケース(70)は、ベース(71)とカバー(72)とを備えている。ベース(71)は、図13に示すように、混合気体供給装置(30)の内部の機器を支持する支持プレート(71a)と、支持プレート(71a)の左右両端から下方へのびる脚部プレート(71b)と、各脚部プレート(71b)の下端からベース(71)の内向きにのびる取付プレート(71c)とを備えている。支持プレート(71a)と脚部プレート(71b)と取付プレート(71c)は、一枚の金属板を折り曲げることにより形成されている。また、上記ベース(71)の背面には、左右に延びる複数の平行なスリット(71e)が上下に並んで形成された通風プレート(71d)が設けられている。

上記カバー(72)は、4面の側板(72a)と、各側板(72a)の上端を閉塞する天板(72b)とを有している。このカバー(72)は、その下端部がベース(71)の上端部に取り付けられ、その取り付け部分が気密防水構造になっている。具体的には、図18に示すように、ベースの上端の全周に支持板(73)が固定されるとともに、カバー(72)の下端部の内側全周にシール材(74a)を保持したシール保持部(74)が設けられていて、支持板(73)にシール材(74a)をはめ込んだ状態でベース(71)とカバー(72)とをボルト等の締結部材で締め付けることにより、ユニットケース(70)を一体構造にしている。この一体構造のユニットケース(70)は、ベース(71)の支持プレート(71a)とカバー(72)とで囲まれた空間が、気密防水構造になった機器収納スペースになっている。

ユニットケース(70)における図12の右側の側面には、通気性と防水性を有するメンブレンフィルタ(76)が設けられている。ユニットケース(70)には、エアポンプ(31)がユニットケース(70)内に空気を吸い込むための空気流入口(75)が図11に示すように形成されており、上記メンブレンフィルタ(76)は、このユニットケース(70)の空気流入口(75)に装着されている。メンブレンフィルタ(76)は、上述したように通気性を有するため、エアポンプ(31)を起動すると、メンブレンフィルタ(76)を介してユニットケース(70)内に空気を吸い込むことが可能である。一方で、メンブレンフィルタ(76)は防水性を有していて水分が通過しないので、ユニットケース(70)内へ水分は浸入しない。なお、上記メンブレンフィルタ(76)には、例えば、日本ゴア株式会社のベントフィルターなどを用いることができる。

上記メンブレンフィルタ(76)は、プラスチック製の扁平なキャップ(76a)と、キャップ(76a)の内部に装着された膜状のフィルタ部材(図示せず)とを備えている。キャップ(76a)は、ほぼ正六角形の形状で、外周面(76b)に空気通風口(図示せず)が形成されていて、その外周面の外からキャップ(76a)の内側に向かって流れ込む空気がフィルタ部材を通過するようになっている。また、フィルタ部材は、空気中に含まれている塵埃を捕捉する。捕捉された塵埃のほとんどは上記キャップ(76a)の外周面に付着する。そして、上記キャップ(76a)の外周面に付着した塵埃は、コンテナ(11)の庫外空間の気流の影響を受けてキャップ(76a)から除去される。

上述したように、上記ベース(71)とカバー(72)とを互いに組み付けて構成したユニットケース(70)の内部には、混合気体供給装置(30)の構成部品を収納する機器収納スペースが形成されている。そして、図13から図17に示すように、ユニットケース(70)内には、エアポンプ(31)のポンプ機構部(31P)と、上記第1方向制御弁(32)及び第2方向制御弁(33)と、上記第1吸着筒(34)及び第2吸着筒(35)と、上記パージ弁(36)と、上記第1逆止弁(37)及び第2逆止弁(38)と、上記酸素タンク(39)等の部品が設けられている。なお、図示は省略するが、ユニットケース(70)内の各部品は、図11の配管系統図に従って配管接続されている。また、ユニットケース(70)のカバー(72)には、図示していないが、混合気体(窒素濃縮空気)の流出口と酸素濃縮空気の流出口が形成されている。

上記エアポンプ(31)は、図13,図14,図16において、ユニットケース(70)内のスペースの右側端部寄りの位置に配置されている。また、第1吸着筒(34)及び第2吸着筒(35)は、図13,図14,図16において、ユニットケース(70)内のスペースの左側端部寄りの位置に配置されている。

エアポンプ(31)は、ポンプ機構部(31P)と、モータ(31M)とを備えている。ポンプ機構部(31P)は、加圧部(31a)及び減圧部(31b)を構成している。実施形態1と同様に、加圧部(31a)は、吸い込んで圧縮した空気を、流出通路(42)を通じて吸着筒(34,35)へ供給する。この加圧部(31a)は、空気を吸入口(31s)から吸い込んで流出口(31d)から吐出する。また、実施形態1と同様に、減圧部(31b)は、吸着筒(34,35)から流出通路(42)を通じて空気(窒素濃縮空気)を吸引し、吸い込んだ空気を混合気体供給通路(44)へ吐出する。

上記エアポンプ(31)のモータ(31M)は、ベース(71)の下面から下方へ突出する状態でユニットケース(70)に装着されている。上記モータ(31M)は、少なくとも一部が上記ユニットケース(70)の外側に位置するように設ければよい。

上記モータ(31M)は、図19に示すように、該モータ(31M)のフランジ(取付部)(31f)をベース(71)の支持プレート(71a)にボルト等の締結部材(図示せず)で取り付けるように構成されている。具体的には、支持プレート(71a)のモータ取り付け孔(71f)にモータ(31M)の本体部(フランジ(31f)の下方の円筒状の部分)を上から通し、フランジ(31f)の下面が支持プレート(71a)に当接する状態でボルト等を締め付けて支持プレート(71a)に固定する。フランジ(31f)の下面にはシール溝(71g)が形成されていて、シール溝(71g)にはOリング(77)(シール部材)が装着されているので、支持プレート(71a)とフランジ(31f)は、気密で防水された状態となる。このようにモータ(31M)の取付部であるフランジ(31f)とユニットケース(70)の支持プレート(71a)の間にシール部材であるOリング(77)を設けた構造が、このユニットケース(70)のシール構造になっている。

本実施形態の混合気体供給装置(30)は、空気中の窒素を吸脱着する吸着剤が設けられた第1吸着筒(34)及び第2吸着筒(35)を備えている。この点は、実施形態1の混合気体供給装置(30)と同様である。また、本実施形態の混合気体供給装置(30)において、ポンプ機構部(31P)の加圧部(31a)は、吸入口(31s)が開放されるとともに流出口(31d)が上記第1方向制御弁(32)及び第2方向制御弁(33)を介して第1吸着筒(34)及び第2吸着筒(35)に接続されている。

また、本実施形態の上記ユニットケース(70)には、エアポンプ(31)に空気を供給するための空気の空気流入口(75)に加えて、第1吸着筒(34)及び第2吸着筒(35)から窒素を含んだ混合気体(窒素濃縮空気)を送り出す流出口(図示せず)が設けられている。更に、上記ユニットケース内には、第1方向制御弁(32)及び第2方向制御弁(33)が設けられている。

そして、本実施形態の混合気体供給装置(30)は、上記モータ(31M)が、上記コンテナ用冷凍装置(10)の庫外熱交換器である凝縮器(22)を通過する空気流れにおける該凝縮器(22)の上流側に配置されている。モータ(31M)が上記空気流れの上流側になるのは、庫外ファン(25)を起動すると、外気が庫外収納空間(S1)の下部に配置されている機器の周りを通ってから凝縮器を通過した後、庫外ファン(25)から吹き出されるからである。

また、混合気体供給装置(30)を正面から見た場合に、モータ(31M)は、混合気体供給装置(30)の右側端部寄りに配置されている。そのため、混合気体供給装置(30)をコンテナ用冷凍装置(10)に取り付けた状態で、モータ(31M)は混合気体供給装置(30)の部品としては庫外ファン(25)の近くに位置する。したがって、庫外ファン(25)により発生する気流がモータ(31M)の周囲を流れやすくなる。なお、モータ(31M)を通過した外気は、通風プレート(71d)のスリット(71e)を通って凝縮器(22)へ流れていく。

本実施形態の混合気体供給装置(30)は、以上のように構成しているので、コンテナ用冷凍装置(10)の庫外収納空間(S1)に後付けで装着することができ、その場合には、コンテナ(11)の庫内へ混合気体(窒素濃縮空気)を供給するための配管を混合気体供給装置(30)とコンテナ(11)との間に接続すればよい。

なお、図13〜図15等において、ユニットケース(70)内でポンプ機構部(31P)の後方に配置されているのは、制御基板等が収納された電装品モジュール(78)である。この電装品モジュール(78)では、制御基板等を板金部品で囲んだボックス構造を採用することにより、ノイズ対策が施されている。

上記構成の混合気体供給装置(30)は、図9に示すように、庫外収納空間(S1)の左下のコーナー部に配置されている。また、図9において、混合気体供給装置(30)の右側に配置されているのは、圧縮機(21)を可変速で駆動するための駆動回路が収納されたインバータボックス(29)である。インバータボックス(29)の発熱量と混合気体供給装置(30)の発熱量を比較すると、インバータボックス(29)の発熱量の方が大きいため、インバータボックス(29)を庫外ファン(25)の近く(凝縮器(22)を通る気流の下流側)に配置しており、逆に言うと、混合気体供給装置(30)を上記気流におけるインバータボックス(29)の上流側に配置している。

本実施形態の混合気体供給装置(30)は、実施形態1の混合気体供給装置(30)と同様に、第1動作と第2動作を交互に繰り返すことによって、窒素濃度が外気よりも高い窒素濃縮空気である混合気体を生成する。また、本実施形態のコンテナ用冷凍装置(10)において、制御部(55)は、実施形態1と同様に、庫内の酸素濃度と二酸化炭素濃度を調整する動作を行う。

−実施形態2の効果−