-

Hintergrund

der Erfindung

-

Druckempfindliche

Klebstoffe bzw. Haftklebemittel (gelegentlich als PSA bezeichnet),

die bei Raumtemperatur in trockener Form dauerhaft klebrig sind,

werden in großem

Umfang für

die Herstellung von Etiketten und Bändern verwendet, die auf eine

Vielzahl von Substraten aufgebracht werden können und bei der Anwendung

von geringem Druck haften. Sie werden auch für das Laminieren von Polymerfilmen

bzw. -folien, wie Poly(vinylchlorid) und Polyester Mylar, mit Silicon

beschichtetes Papier und Folientrennschichten für die Herstellung von Abziehbildern

und anderen verwandten Produkten verwendet.

-

Wäßrige Haftklebemittel

sind aufgrund ihrer geringen VOC-Emissionen von Interesse. Obwohl

die Lösung

der von auf Lösungsmittel

basierenden Haftklebemitteln nicht äquivalent ist, erfüllen sie

die Emissionsstandards und lassen sich leicht verarbeiten. Übliche Arten

von Haftklebemitteln, sowohl auf Wasser als auch auf Lösungsmittel

basierende, stammen von auf Acrylester basierenden Copolymeren,

wie Alkylacrylat- und Acrylmethacrylat-Copolymeren.

-

Die

folgenden Patente und Artikel sind repräsentative Beispiele von auf

Acryl basierenden Haftklebemitteln:

Hidalgo, et al. "Polystyrene(1)poly(butyl

acrylate-methacrylic acid)(2) core-shell emulsion polymers. Part

II: Thermomechanical properties of latex films," Colloid and Polymer Science, 1992,

Bd. 270, S. 1208-1221

offenbaren die Erzeugung von Polystyrol/Poly(butylacrylat-methacrylsäure)-Latices

durch ein zweistufiges Verfahren. Zuerst wird ein Impfmaterial aus

Polystyrol hergestellt, und danach werden Butylacrylat und Methacrylsäure in Gegenwart

des Impfmaterials polymerisiert, wodurch ein Kern/Hüllen-Polymer

in einem Verhältnis

von 2/3 erzeugt wird.

-

EP 0 593231 A1 offenbart

die Herstellung von Acrylhaftklebemitteln, indem oberflächenaktive

Mittel aus einem Ethylenoxid-Propylenoxid-Blockcopolymer mit einem geringen Molekulargewicht

(< 7000) zu Acrylhaftklebemitteln

gegeben wird, um die Adhäsion

bei geringen Temperaturen zu verbessern. Diese Haftklebemittel basieren

auf 2-Ethylhexylacrylat

und Acryl- und Methacrylestern von C

4-12-Alkanolen,

wie Butylacrylat.

-

US 6,225,401 offenbart filtrierbare

wäßrige Dispersionen

eines Haftklebemittels, das für

Etiketten geeignet ist und durch Copolymerisieren von Acryl- oder

Methacrylestern in Gegenwart eines Inhibitors erzeugt wird. Im Emulsionspolymerisationsverfahren

kann eine große

Vielzahl von härtenden

Comonomeren enthalten sein, und dazu gehören Styrole, Acrylnitril, Vinylester

usw.

-

US 6,254,985 offenbart wäßrige Emulsionen

von Haftklebemitteln, die auf Estern von Acryl- und Methacrylsäure basieren.

Die Patentinhaber offenbaren die Verwendung eines Emulgators, der

aus mindestens 5 Gew.-% aromatischer Kohlenstoffatome besteht, wobei

er typischerweise mindestens zwei Sulfonatgruppen einschließt, um die

Adhäsion

und Kohäsion

zu verbessern.

-

M.

Hidalgo et al. offenbaren in Colloid % Polymer Science, Darmstadt,

DE (1992), 270, 1208-1221 strukturierte Latexpartikel aus Polystyrol/Poly(n-butylacrylatmethacrylsäure), die

durch ein zweistufiges Emulsionspolymerisationsverfahren hergestellt

werden, wobei ein Impfmaterial aus Polystyrollatex und unterschiedliche

Verhältnisse

zwischen n-Butylacrylat und Methacrylsäure verwendet werden.

-

EP 0 554 832 betrifft einen

wäßrigen,

feuchtigkeitsbeständigen

Haftklebemittellatex mit hohem Feststoffbehalt, der eine geringe

Beschichtungsviskosität

und eine starke Scherung, eine hohe Komplianz und einen geregelten

Adhäsionsaufbau

aufweist.

-

Kurze Beschreibung

der Erfindung

-

Die

vorliegende Erfindung betrifft eine Verbesserung bei einem Verfahren

zur Herstellung einer wäßrigen Emulsion

eines Haftklebemittels, das auf Acrylestern basiert, bei dem die

Adhäsions-

und Kohäsionseigenschaften

gut ausgeglichen sind, und die entstehende Emulsion. Bei diesem

grundsätzlichen

Verfahren wird eine Haftklebemittelformulierung, die aus zumindest

einem Ester von Acryl- oder Methacrylsäure besteht, in Gegenwart von

Wasser und eines Emulgators polymerisiert, wodurch ein emulsionspolymerisiertes

Haftklebemittelpolymer erzeugt wird. Die Verbesserung besteht in

der Durchführung

der Polymerisation der Haftklebemittelformulierung, die aus einem

Ester von Acryl- oder Methacrylsäure

und einem styrolhaltigen Polymer, Impflatex, das mindestens 80 Gew.-%

Styrol enthält,

besteht, wobei das styrolhaltige Polymer durch Emulsionspolymerisation

hergestellt ist und in einer Menge von 5 bis 30 Gew.-% der Haftklebemittelformulierung

vorliegt.

-

Es

können

deutliche Vorteile des Verfahrens und des Produktes erreicht werden,

und dazu gehören:

die

Möglichkeit,

einen geringen Anteil, auf Acryl- und Methacrylester bezogen, eines

kostengünstigen

Füllstoffpolymers

in ein wäßriges Haftklebemittel

einzuführen,

ohne daß die

Klebeeigenschaften nachteilig beeinflußt werden;

die Möglichkeit,

Mängel

bei der Filmbildung von Gemischen von Polymeren, z.B. Gemischen

von Polystyrol und Acryl- und Methacryl-Copolymeren, zu beseitigen;

die

Möglichkeit,

einen kostengünstigen "Füllstoff" nach einem einfachen Verfahren in einem

Haftklebemittel aufzunehmen, ohne daß eine spezielle Vorrichtung

erforderlich ist;

die Möglichkeit,

ein Haftklebemittel mit einem Polystyrolfüllstoff mit einem hohen Tg-Wert

in einer Reaktion und in einem einzigen Reaktor herzustellen, wobei

die Leistungsvorteile des Haftklebemittels, einschließlich der durch

das Mischverfahren erzeugten, erhalten bleiben; und

die Notwendigkeit,

daß der

Polystyrollatex mit hohem Tg-Wert eine bestimmte Partikelgröße haben

muß, der Bedarf

an teuren Macromeren und Mindestmengen an oberflächenaktiven Mitteln können entfallen.

-

Ausführliche

Beschreibung der Erfindung

-

Die

Emulsionspolymerisation einer Haftklebemittelformulierung, die aus

Estern von Acryl- und Methacrylsäure,

einschließlich

ethylenisch ungesättigter

Monomere, besteht, zur Herstellung von wäßrigen Emulsionen eines Haftklebemittelpolymers

ist allgemein bekannt. Eine repräsentative

Haftklebemittelformulierung besteht aus einer wäßrigen Polymerdispersion, wobei

das Polymer aus polymerisierten Einheiten, bezogen auf das Gesamtgewicht

der Einheiten, von (a) 60 bis 95 Gew.-% von zumindest einem C6-12-Alkylacrylat,

(b) 0 bis 10 Gew.-% einer ethylenisch ungesättigten Verbindung mit einem

Umwandlungspunkt zweiter Ordnung von mehr als 0°C und ohne funktionelle Gruppen,

abgesehen von einer ethylenisch ungesättigten Gruppe, (c) 0 bis 10

Gew.-% einer ethylenisch

ungesättigten

Verbindung mit mindestens einer Säure- oder Säureanhydridgruppe und (d) 0

bis 20 Gew.-% einer weiteren ethylenisch ungesättigten Verbindung besteht,

wobei die Gewichtsprozentsätze

auf dem Gesamtgewicht des Polymers basieren. Typischerweise sind

die ungesättigten

Verbindungen in der Gruppe (c) und (d) jeweils mit weniger als 5

% enthalten, falls sie verwendet werden. Somit bilden die Verbindungen

in der Gruppe (c) und (d) einen geringen Anteil des Haftklebemittels.

-

Besonders

geeignete Alkylacrylate in der Gruppe (a) sind 2-Ethylhexylacrylat,

Octylacrylat, Decylacrylat oder Dodecylacrylat.

-

Die

Monomere in der Gruppe (b) können

einschließen:

Methylmethacrlyat, Methylacrylat, n-Butylacrylat und ter.-Butylacrylat;

Vinylester von C1-20-Carbonsäuren, wie

Vinyllaurat, -stearat, -propionat, die Vinylester von Versatinsäure und

Vinylacetat; vinylaromatische Verbindungen, wie Styrol, usw. Methylmethacrylat ist

bevorzugt.

-

Zu

Beispielen der Monomere der Gruppen (c) können Acryl- und Methacrylsäure, Maleinsäure oder Maleinsäureanhydrid

gehören.

Zu den Monomeren der Gruppen (d) können C1-C10-Hydroxyalkyl(meth)acrylate gehören.

-

Beim

Verfahren zur Herstellung des Haftklebemittels, das das styrolhaltige

Polymer, z.B. einen Polystyrolfüllstoff,

einschließt,

gibt es zwei Mechanismen. Bei einem Mechanismus wird ein styrolhaltiges

Polymer in einer Haftklebemittelformulierung gelöst, die aus einem Monomergemisch

besteht. Die entstandene Lösung wird

dann mit oberflächenaktiven

Mitteln und Wasser und mit Hilfe der Energie emulgiert, die durch

Mischen mit starker Scherung zugeführt wird, in eine stabile Emulsion

von Partikeln mit einer relativ geringen Partikelgröße überführt. Die

entstandene Emulsion wird durch Emulsionspolymerisation polymerisiert.

Bei einem zweiten Verfahren wird ein Impflatex aus einem Styrolpolymer

durch Emulsionspolymerisation hergestellt, und die Emulsion der

Haftklebemittelformulierung wird in Gegenwart dieses Impflatex polymerisiert.

Das zweite Verfahren hat den Vorteil, daß im Endprodukt weniger Emulgator

möglich

ist, das Mischen bei starker Scherung entfällt und die Reaktion in einem

einzigen Reaktor durchgeführt

werden kann.

-

Das

styrolhaltige Polymer ist ein solches, das mindestens 80 Gew.-%

Styrol enthält,

und typischerweise eins, das 100 Gew.-% Styrol enthält.

-

Wahlfreie

Monomere, die bei der Herstellung von styrolhaltigen Polymeren enthalten

sein können,

sind α-Methylstyrol,

p-Methylstyrol, Acrylnitril, Methacrylnitril, Methacrylnitril, Methylmethacrylat

und Spurenmengen von anderen Monomeren, die zu einem Polymer mit

einem hohen Tg-Wert, mindestens 80°C, führen.

-

Das

Styrolcopolymer wird in einer Menge von 5 bis 30 %, auf das Gewicht

bezogen, das das Haftklebemittelpolymer und das styrolhaltige Polymer

einschließt,

in das Haftklebemittel eingeführt.

Mengen von mehr als etwa 30 Gew.-% beeinträchtigen die Leistung des Haftklebemittels.

Mengen unter etwa 5 Gew.-% erzielen keine Vorteile in bezug auf

die Kosten, obwohl sie die Eigenschaften des Haftklebemittels nicht

nachteilig beeinflussen. Die Menge Styrolcopolymers beträgt vorzugsweise

10 bis 20 Gew.-%.

-

Viele

Haftklebemittelformulierungen schließen Styrol als Comonomer ein.

Styrol ist gewöhnlich

in geringen Mengen, z.B. weniger als 5 Gew.-%, enthalten. Große Styrolmengen

in der Haftklebemittelformulierung führen zu einem inakzeptabel

hohen Tg-Wert des Haftklebemittelpolymers. Solche großen Styrolmengen

beeinflussen die Klebrigkeit einer Schlaufe beim PSA nachteilig.

Die Möglichkeit,

eine Styrolmenge durch Copolymerisation in das Haftklebemittelpolymer

einzuführen,

die gleich der ist, wenn die Haftklebemittelformulierung, wie beim

Hybridverbundstoff, in Gegenwart eines styrolhaltigen Polymers polymerisiert

wird, stellt keine akzeptable Wahl dar.

-

Die

Haftklebemittelformulierung ist so gestaltet, daß sie zu einem Hybridverbundstoff

mit einem Tg-Wert von –25

bis –90°C, vorzugsweise

von –40

bis –75°C, und einem

Adhäsionswert

bei der Klebrigkeit einer Schlaufe laut dem Testverfahren "Pressure-sensitive

TestCouncil" (PSTC)

PSTC-5 von mehr als 1 pound per linear inch (pli), vorzugsweise

mehr als 1,5 pli führt,

die auf einer Platte aus rostfreiem Stahl getestet wird. Obwohl

der Tg-Wert nicht wie bei einem einzigen Poly mer ausreichend definiert

ist, erzielt der Tg-Wert des Verbundstoffs einen Annäherungswert.

-

Die

Polymerisation des Impflatex sowie auch der Haftklebemittelformulierung

kann durch thermische Initiatoren oder ein Redox-System eingeleitet

werden. Ein thermischer Initiator wird typischerweise bei Temperaturen

von oder mehr als etwa 70°C

verwendet, und Redox-Systeme sind bei Temperaturen von weniger als etwa

70°C bevorzugt.

Die bei diesem Verfahren verwendete Menge des thermischen Initiators

beträgt

0,1 bis 3 Gew.-%, vorzugsweise nicht mehr als etwa 0,5 Gew.-%, auf die gesamten

Monomere bezogen. Thermische Initiatoren sind auf dem Fachgebiet

von Emulsionspolymeren allgemein bekannt und dazu gehören z.B.

Ammoniumpersulfat, Natriumpersulfat und dgl. Die Menge des Oxidations-

und des Reduktionsmittels im Redox-System beträgt etwa 0,1 bis 3 Gew.-%. Es

kann irgendein auf diesem Fachgebiet bekanntes geeignetes Redox-System

verwendet werden; das Reduktionsmittel kann z.B. ein Bisulfit, ein

Sulfoxylat, Ascorbinsäure, Erythorbinsäure und

dgl. sein. Das Oxidationsmittel kann Wasserstoffperoxid, organisches

Peroxid, wie t-Butylperoxid, Persulfate und dgl. einschließen.

-

Kettenübertragungsmittel,

die auf dem Fachgebiet der wäßrigen Emulsionspolymerisation

allgemein bekannt sind, werden typischerweise verwendet, sind jedoch

nicht erforderlich. Zu Beispielen gehören Dodecylmercaptan, Mercaptocarbonsäuren und

Ester von Mercaptocarbonsäure.

Das Kettenübertragungsmittel wird

in Mengen von etwa 0,01 bis 0,5 Gew.-%, vorzugsweise von 0,02 bis

0,15 Gew.-%, bezogen auf das Gewicht der Monomere, zugesetzt.

-

Wirksame

Temperaturen für

die Emulsionspolymerisationsreaktion liegen im Bereich von etwa

50 bis etwa 100°C,

wobei dies davon abhängt,

ob der Initiator ein thermischer oder ein Redox-System ist.

-

Die

Emulgatoren, die geeignet verwendet werden, sind typischerweise

anionisch, nichtionisch oder Gemische davon. Zu geeigneten nichtionischen

Emulgatoren gehören

Polyoxyethylen-Kondensate. Polyoxyethylen-Kondensate können mit

der allgemeinen Formel R-(CH2CH2O-)nH angegeben werden, wobei R der Rest eines

Fettalkohols mit 10 bis 18 Kohlenstoffatomen, ein Alkylphenol, eine

Fettsäure

mit 10 bis 18 Kohlenstoffatomen, ein Amid, ein Amin oder ein Mercaptan

ist und wobei n eine ganze Zahl von 1 oder mehr ist. Die oberflächenaktiven

Mittel Igepal gehören

zu einer Reihe von Alkylphenoxy-poly-(ethylenoxy)ethanolen mit Alkylgruppen,

die etwa 7 bis 18 Kohlenstoffatome enthalten, und mit 4 bis 100

Ethylenoxy-Einheiten, wie Octylphenoxy-poly(ethylenoxy)ethanole,

Nonylphenoxy-poly(ethylenoxy)ethanole und Dodecylphenoxy-poly(ethylenoxy)ethanole.

Zu Beispielen von nichtionischen oberflächenaktiven Mitteln gehören Polyoxyalkylen-Derivate

des Anhydrids von Hexitol (einschließlich Sorbitane, Sorbide, Mannitane

und Mannide), Partialester von langkettigen Fettsäuren, wie

Polyoxyalkylen-Derivate von Sorbitanmonolaurat, Sorbitanmonopalmitat,

Sorbitanmonostearat, Sorbitantristearat, Sorbitanmonooleat und Sorbitantrioleat.

-

Zu

geeigneten anionischen Emulgatoren gehören die einwertigen Salze aus

Sulfaten der vorstehend genannten nichtionischen Emulgatoren, Mono-

oder Dinatriumsalze von Halbestern oder Diestern von Sulfosuccinaten,

Natriumsalze von Alkylbenzolsulfonaten. Es kann ein einziger Emulgator

verwendet werden oder die Emulgatoren können in Kombination verwendet

werden. Wenn Kombinationen von Emulgatoren verwendet werden, ist

es vorteilhaft, einen relativ hydrophoben Emulgator in Kombination

mit einem relativ hydrophilen Mittel zu verwenden. Ein relativ hydrophobes

Mittel ist eins mit einem Trübungspunkt

in einer 1 %igen wäßrigen Lösung von

weniger als 190°F

(88°C),

und ein relativ hydrophiles Mittel ist eins mit einem Trübungspunkt in

einer 1 %igen wäßrigen Lösung von

190°F (88°C) oder darüber. Der

Konzentrationsbereich der Gesamtmenge der Emulgatoren beträgt vorteilhafterweise

0,5 bis 5 %, bezogen auf die wäßrige Phase

des Latex, unabhängig

vom Feststoffgehalt. Die Packung der oberflächenaktiven Mittel wird typischerweise

in einer Menge von 2 bis 7 Gew.-% der Emulsionen verwendet.

-

Es

kann ein alkalischer Puffer irgendeines herkömmlichen Typs, der mit dem

Stabilisator kompatibel ist, verwendet werden, wenn es erwünscht ist,

den pH-Wert des Systems bei einem erwünschten Wert zu halten. Die

Menge des Puffers beträgt

im allgemeinen etwa 0,1 bis 5 Gew.-%, auf die Monomere bezogen.

-

Die

folgenden Beispiele sollen Ausführungsformen

der Erfindung erläutern

und deren Umfang nicht einschränken.

-

Beispiel 1

-

Acrylhaftklebemittel mit

20 % Polystyrol gelöst

und dann emulgiert

-

Polymerisationsverfahren

-

Die

Emulsionspolymerisation eines Haftklebemittels erfolgte auf herkömmliche

Art und Weise. Insbesondere wurde ein 1 gallon Reaktor mit Stickstoff

gespült,

und dann wurde eine "erste

Charge" zugesetzt,

die einen Teil der beim Haftklebemittel verwendeten Monomere einschließt. Der

Inhalt wurde auf 80°C

erwärmt. Die

Polymerisation der Monomere in der ersten Charge erfolgte durch

den Zusatz einer 2,73 %igen Natriumpersulfatlösung (1,75 ml) innerhalb von

10 Minuten mit einer Rate von 0,175 g/min.

-

Das

polymerisierbare Emulsionsgemisch wurde erzeugt, indem die "Haftklebemittelformulierung" in einem Mischer

mit einer starken Scherung mit dem "Emulgator" gemischt wurde. Nach der Einleitung

wurden der Initiator, das polymerisierbare Emulsionsgemisch und

der Puffer innerhalb eines Zeitraums von etwa 4 Stunden zugesetzt.

Nach der Zugabe des Initiators und des polymerisierbaren Emulsionsge mischs

wurde die Reaktion weitere 15 Minuten bei 80°C gehalten. Der Reaktionsinhalt

wurde auf 75°C

abgekühlt,

und es wurden 2 ml 1 %iges Eisen zugesetzt. Um die Reaktion zu beenden,

wurden Redox-Verzögerer zugesetzt,

zuerst wurden jeweils 4 ml zugesetzt, und die Reaktion wurde 30

Minuten belassen. Dieses Verfahren wurde je nach Erfordernis wiederholt,

bis das freie Monomer auf weniger als 0,1 % verringert worden war. Erste

Charge

| Komponente | Menge

(g) |

| 1.

deionisiertes Wasser | 44,3 |

| 2.

Natriumpyrophosphat, 3 % | 42,3 |

| 3.

Emulgator K30 (29,9 %) | 0,317 |

| 4.

Aerosol A 102 (32 %) | 2,45 |

| 5.

2-Ethylhexylacrylat | 28,05 |

| 6.

Acrylsäure | 0,15 |

| 7.

Styrol | 0,68 |

| 8.

Methylmethacrylat | 2,8 |

- K30 ist ein Natriumalkansulfonat

- Aerosol A 102 ist ein Dinatrium-ethoxylierter Alkohol-Halbester

von Sulfosuccinsäure

Haftklebemittelformulierung Emulgator - nv

- = nichtflüchtige Bestandteiles

Initiator | 1.

deionisiertes Wasser | 91

g |

| 2.

Natriumpersulfat | 9

g |

| Summe | 100

g |

Puffer | 1.

deionisiertes Wasser | 38,36

g |

| 2.

Natriumcitrat | 11,64

g |

| Summe | 50

g |

Redox-Verzögerer | 1.

deionisiertes Wasser | 62,61

g |

| 2.

t-BHP (70 %) | 1,08

g |

| 1.

deionisiertes Wasser | 62,42

g |

| 2.

SFS | 0,61

g |

-

Es

wurden 2 ml einer 1 %igen Eisen(III)-sulfat-Lösung verwendet. t-BHP ist tert.-Butylhydroperoxid und

SFS ist Natriumformaldehydsulfoxylat.

-

Abschließende Eigenschaften

des Haftklebemittels

-

Beispiel 2

-

Haftklebemittelformulierung

in Gegenwart eines Polystyrol-Impflatex

polymerisiert

-

Polymerisationsverfahren

-

Dem

Polymerisationsverfahren von Beispiel 1 wurde gefolgt. Allgemein

ausgedrückt

wurde es mit folgenden Schritten ergänzt:

- 1.

Der Reaktor wurde mit Stickstoff gespült.

- 2. Erste Stufe: die erste Charge, die im wesentlichen aus Styrol

als Monomer bestand, wurde zugesetzt und auf 78°C erwärmt. Zugesetzter Initiator

(9 %ige Lösung

von Natriumpersulfat) 4,4 g. Die Exotherme wurde abgewartet. In

dieser ersten Stufe wurde ein Polystyrol-Impflatex erzeugt.

- 3. Nach der ersten Stufe und der Erzeugung des Polystyrol-Impflatex

wurden der Initiator (3,6 %), der Puffer und das polymerisierbare

Emulsionsgemisch innerhalb von etwa 4 Stunden zugesetzt.

- 4. Nach der Zugabe des polymerisierbaren Emulsionsgemischs wurde

das Reaktionsprodukt für

eine weitere Stunde bei 90°C

erwärmt.

- 5. Nach Abschluß der

Reaktion wurde das freie Monomer geprüft. Das Reaktionsprodukt wurde

auf 75°C abgekühlt und

mit Redox-Verzögerern nachbehandelt,

um das freie Monomer auf weniger als 0,1 % zu verringern.

Erste

Charge: Erzeugung eines Polystyrol-Impflatex - Versene 220 ist Ethylendiamintetraessigsäure

- Genopol 1879 ist ein verzweigtes Alkylethoxylat

Haftklebemittelformulierung enthält

auch 0,16 g Dodecylmercaptan (DDM) 220 ppm Emulgator - Disponil FES 32 ist ein Natriumsalz eines

Fettalkoholpolyglycolethersulfats

Initiator | 1.

deionisiertes Wasser | 96,4

g |

| 2.

Natriumpersulfat | 3,6

g |

| Summe | 100

g |

Puffer | 1.

deionisiertes Wasser | 46,12

g |

| 2.

Natriumcitrat | 14,0

g |

| Summe | 62,12

g |

Redox-Verzögerer | 1.

deionisiertes Wasser | 33,9

g |

| 2.

t-BHP (70 %) | 1,08

g |

| 1.

deionisiertes Wasser | 34,39

g |

| 2.

SFS | 0,61

g |

| 3.

Lösung

von Eisen (Eisen(III)-sulfat); 2 ml einer 1 %igen Lösung; in

das erste eingemischt. | |

-

Abschließende Eigenschaften

des Haftklebemittels

-

Beispiel 3

-

Auswertung der Haftklebemittel

-

Die

Emulsionen der Beispiele 1 und 2 wurden verwendet, um verschiedene

Testproben herzustellen, und mit Emulsionsgemischen verglichen,

die aus einem Haftklebemittellatex mit der Formulierung von Beispiel 1

oder Beispiel 2 (nur Haftklebemittelformulierung) und einem Polystyrollatex

bestanden. Die Latexproben wurden bei einem pH = 7 eingestellt.

Die Emulsionen wurden mit einem Beschichtungsgewicht von 25 g/m

2 direkt auf 2 ml Mylar aufgebracht. Die

entstandenen Bänder

wurden auf verschiedene Substrate aufgebracht, z.B. rostfreier Stahl

(SS) und Polyethylen niedriger Dichte (LDPE), und es wurde die Ablösefestigkeit

ausgewertet. Bei einigen der Proben wurde die Scherung auf der Basis

eines Tests ausgewertet, bei dem ein 1/2 inch Folienquadrat einem

Gewicht von 500 g ausgesetzt wurde (als 1/2 × 1/2 × 500 bezeichnet), und einem

anderen, bei dem ein 1 inch Quadrat einem Gewicht mit 1000 g ausgesetzt

und ausgewertet wurde (als 1 × 1 × 1000 bezeichnet).

Ein anderer Test war die gemessene Ablösung entsprechend dem bei 35°F (2°C) oder 20°F (–7°C) mit Wellpappe

durchgeführte

Test; als 35 CC bzw. 20 CC bezeichnet. (Die Herstellung der Proben

und die angewendeten Testverfahren für die Auswertung der Klebemittel

oder Beschichtungen in den Beispielen basierten auf Standardtests

der Industrie. Sie sind in Veröffentlichungen

des Pressure Sensitive Tape Council (PSTC), Glenview, Illinois beschrieben.)

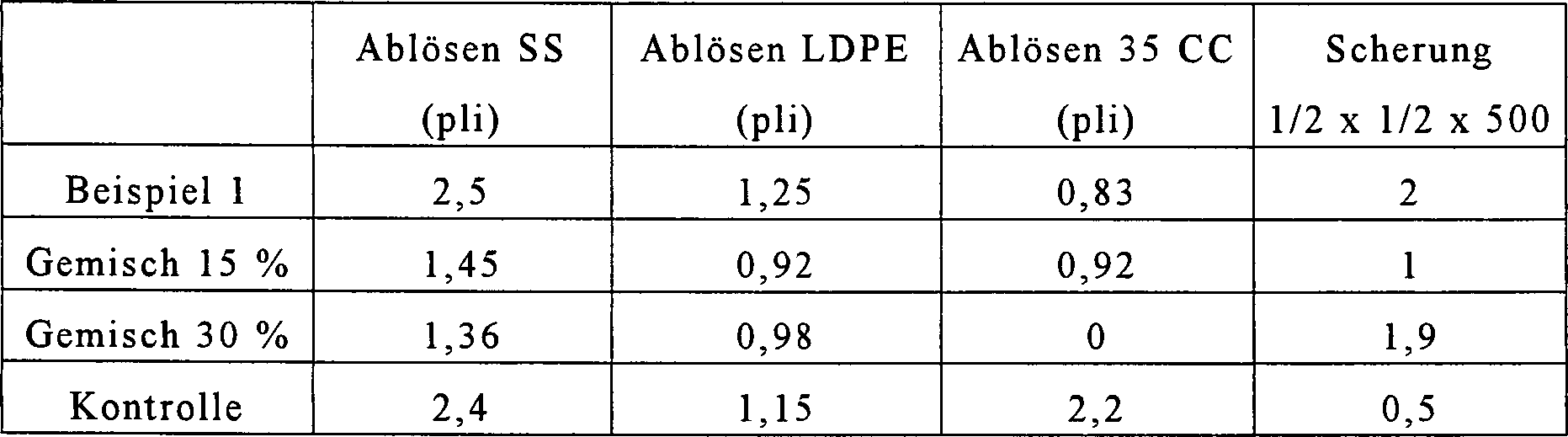

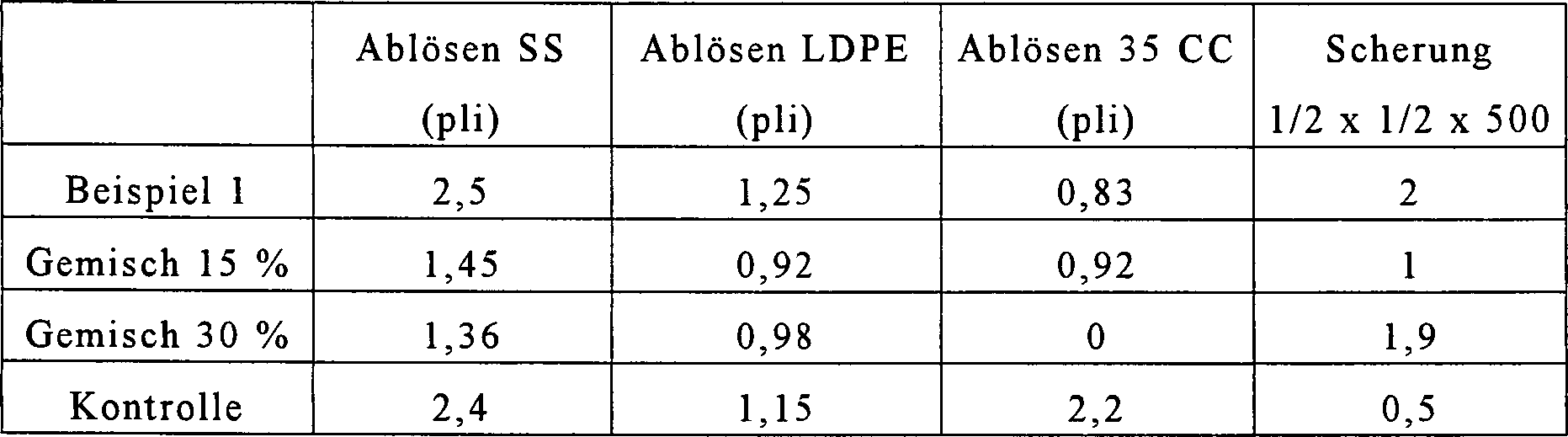

Die Ergebnisse sind in Tabellen 1 bis 5 aufgeführt. Tabelle

1

- pli

- = pounds per linear

inch

-

Die

Tabelle 1 vergleicht den Hybridverbundlatex von Beispiel 1 mit dem

Verfahren des Latexmischens, d.h. des Mischens eines Polystyrollatex

mit einer Haftklebemittel-Kontrolle (gleiche Monomerzusammensetzung

wie bei der Haftklebemittelformulierung von Beispiel 1 aufgeführt). Die

Haftklebemittelformulierung allein wurde als "Kon trolle" bezeichnet, und es wurden Gemische

mit 15 und 30 Gew.-% Polystyrol verglichen. Wie aus Tabelle 1 ersichtlich

ist, behält

das Polystyrol, entweder als Verbundstoff oder Gemisch und obwohl

als Füllstoff

gedacht, die Leistungseigenschaften für ein Haftklebemittel der Haftklebemittel-Kontrolle

bei. Das PSA von Beispiel 1 braucht den Vergleich mit der Kontrolle

im jedem Bereich nicht zu scheuen, abgesehen vom Ablösen bei

geringer Temperatur, d.h. 35 CC. Es ist dem Ablösen bei 35 CC für das 15

%ige Gemisch im wesentlichen gleich und deutlich besser als die

mit 30 % gemischte Probe.

-

Wen

Styrol in einer Menge von 20 % in das Haftklebemittel copolymerisiert

wurde, würde

das den Tg-Wert um etwa 20°C

erhöhen.

Es wäre

wie eine Erhöhung

des Tg-Wertes des PSA von –60

auf –40°C. Dieses

Ergebnis würde

die Klebrigkeit einer Schlaufe und möglicherweise andere Eigenschaften

des Haftklebemittels nachteilig beeinflussen.

-

Tabelle

2 zeigt die Ergebnisse der Verwendung von drei Polystyrolquellen.

Die Proben A, B und C wurden entsprechend Beispiel 1 hergestellt.

Die Probe A verwendete ein handelsübliches Polystyrol mit hohem Molekulargewicht,

die Probe B verwendete ein handelsübliches Polystyrol mit geringem

Molekulargewicht, und die Probe C verwendete im Monomer gelöste Getränkebecher

aus Polystyrol. Tabelle

2

-

Alle

Proben ergaben Leistungseigenschaften, die sich sehr ähnlich waren,

womit deutlich wird, daß die Leistungseigenschaften

durch die unterschiedlichen verwendeten Polystyrolpolymere nicht

stark beeinflußt wurden.

-

Tabelle

3 vergleicht die Ergebnisse des Hybridverbundstoffs von Beispiel

1, der Polystyrol einschließt, einer

Kontrolle aus PSA allein und des Verbundstoffs von Beispiel 1 mit

einem klebrigmachenden Mittel. Tabelle

3

-

Wie

erwartet verbesserte die Zugabe eines klebrigmachenden Harzes die

Ablösewerte

des Hybridverbundstoffs von Beispiel 1 bei einem geringen Einfluß auf die

Scherung.

-

Zusammenfassend

zeigen diese Ergebnisse, daß das

Verfahren zum Einführen

eines styrolhaltigen Polymers, z.B. eines Polystyrolfüllstoffs,

in eine Haftklebemittelformulierung, wodurch ein Hybridverbundlatex erzeugt

wird, für

PSA-Zwecke geeignet ist. Die Leistung wird nicht nachteilig beeinflußt, und

die Kosten werden verringert.

-

Beim

bevorzugten Herstellungsverfahren, d.h. dem Polymerisieren der Haftklebemittelformulierung

in Gegenwart eines Polystyrol-Impflatex, hat der Polymerfüllstoff

insgesamt einen positiven Einfluß auf die Leistungseigenschaften

und die Kosten. Die Leistungsergebnisse für den Latex, der in Beispiel

2 hergestellt wurde, im Vergleich mit einer PSA- Kontrolle und einem Gemisch aus PSA

mit Polystyrollatex sind in Tabelle 4 aufgeführt. Tabelle

4

-

Das

bevorzugte Beispiel zeigt eine gewisse Differenzierung gegenüber dem

Latexgemisch und ist der PSA-Kontrolle ähnlicher. Wie in Tabelle 3

verbessert der Zusatz eines klebrigmachenden Harzes zum Gemisch mit

20 % das Ablösen

auf LDPE und Wellpappe, Tabelle 5. Tatsächlich braucht die Leistung

des Latex von Beispiel 2 den Vergleich sowohl mit dem klebriggemachten

Gemisch als auch dem klebriggemachten handelsüblichen Allzweckklebemittel

für Etiketten

nicht zu scheuen, Tabelle 5. Tabelle

5