CN1899806B - 动力传动带及其制造方法 - Google Patents

动力传动带及其制造方法 Download PDFInfo

- Publication number

- CN1899806B CN1899806B CN200610151341.4A CN200610151341A CN1899806B CN 1899806 B CN1899806 B CN 1899806B CN 200610151341 A CN200610151341 A CN 200610151341A CN 1899806 B CN1899806 B CN 1899806B

- Authority

- CN

- China

- Prior art keywords

- ground floor

- power transmission

- outstanding

- layer

- recessed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16G—BELTS, CABLES, OR ROPES, PREDOMINANTLY USED FOR DRIVING PURPOSES; CHAINS; FITTINGS PREDOMINANTLY USED THEREFOR

- F16G5/00—V-belts, i.e. belts of tapered cross-section

- F16G5/20—V-belts, i.e. belts of tapered cross-section with a contact surface of special shape, e.g. toothed

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

Abstract

一种制造动力传动带的方法包括以下步骤:提供由橡胶构成的第一层,其具有相对的第一和第二侧面;提供一种模具;把第一层的第一侧面设置在其上具有交替的突出和凹进的模具表面上加压,由此使得第一层上形成交替的与模具表面相一致的齿峰和齿槽;在纵向对应于齿峰的位置局部地挤压第一层的第二侧面,由此来消除或者阻止不连续孔隙的产生;再把其上具有交替的齿峰和齿槽的第一层连接到另一个组成部分构造成所述的动力传动带。

Description

技术领域

本发明涉及动力传动带,尤其是在其纵向具有分隔规则的间距的齿峰的动力传动带。本发明还涉及制造上述带的方法。

背景技术

具有驱动齿的动力传动带在许多不同的情形中使用。这种类型的带也称作齿形带,被广泛地用作机动雪橇或踏板车、或者其他通用工业应用上的齿轮变速机构的一部分。

在齿轮变速机构中,这些带缠绕在主动和从动滑轮上。所述滑轮是可以改装的以变化它们的有效直径,由此可以实现变速。使用在这些应用中的带的结构或是单齿或是双齿。也就是所,带具有内部和外部表面,在这些表面的一个或两个上具有齿峰/轮齿。沿着带主体的长度方向,齿峰分隔有规则的间距,在相邻的齿峰之间有齿槽。这种类型的带通常是由压紧和拉紧橡胶层构成,在上述两层之间设有衬垫橡胶层,并嵌入有负载传递部件,例如拉长的索带。一般地,带的侧面不会覆盖任何类型的织物。这种类型的带业称作“毛边”型带。

有多种方法制造上述这种类型的带,一种方法是,使用圆柱状塑型模子/模具,带的组成部分依序地应用到上面。在一种示例性的带结构中,设置在塑型模子/模具上的第一组成部分是外部加强布层,其后是由橡胶薄片构造的拉紧橡胶层,负载传递部分/索带,由橡胶薄片构造的压紧橡胶层和内部加强布层。圆柱状的衬套的内部圆周表面具有交替的突出和凹槽,其围绕着塑型模子/模具上装配的上述组成部分设置。然后,在受控的压力和温度条件下进行硫化过程。在硫化过程中,内部加强布层被压缩,因此挤压构造压紧橡胶层的橡胶薄片。这种结构的一个问题是带容易发生膨胀。为了避免这个问题,使用了一种替代的制造方法。

在这种替代的制造方法中,橡胶薄片/层设置在沿着其长度方向具有交替突出/凹进的平塑型模子/模具上。所述的突出/凹进与带压缩截面上的齿峰和齿槽的所期望的末端形状是互补的。塑型模子/模具的长度长于所要制造的带的长度。在受控的温度和压力条件下,橡胶薄片/层压靠在塑型模子/模具上,使薄片/橡胶生成与塑型模子/模具上的突出/凹进一致的形状。然后,将得到的齿形衬垫从塑型模子/模具上分离,并缠绕在外部表面具有与齿形衬垫上的齿峰和齿槽相对应的突出/凹进的圆柱状模子/模具上。所述齿形衬垫在圆柱状模子/模具上缠绕成连续的形状并且其互补形状的末端接触地连接在一起。之后,将一个或多个负载传递部件缠绕在齿形衬垫上,其后连续地缠绕另一橡胶层和加强布层,由此构造的衬套预型件将随后进行硫化。这种类型制造方法的更详细的过程公布在日本专利JP2002-1691中。

上述类型带的另一种制造方法是使用圆柱状塑型模子/模具。构成压紧橡胶层的加强布层和橡胶薄片缠绕在塑型模子/模具上,其具有与完成带上交替的齿峰和齿槽互补的突出/凹进。当这两种组成部分设置到位后,将封套套在塑型模子/模具上。此后,在受控的温度和压力条件下将压紧橡胶层压靠在塑型模子/模具中上,以构成具有与塑型模子/模具上的突出/凹进互补的齿峰和齿槽的末硫化衬套。

由布层和橡胶层构成的未硫化衬套的后部表面易于产生不连续的孔隙。也就是,因为橡胶层被压入凹进处,在齿峰部分的橡胶容易向内折叠而形成不连续的裂缝或者小缝隙,下面将其称为“不连续孔隙”。由于随后的组成部分都是装配在塑型模子/模具上方,所述不连续孔隙被完全环绕并且最终完整地保留在完成带上。当带运转时,这些不连续孔隙就成为了容易产生裂缝的位置。

消除这些不连续的孔隙的一种解决办法已经在日本专利JP2005-54851公开了。在这份文献中,公开了可以通过在具有不连续孔隙的橡胶层表面通过切割、磨削或磨光等消除这些不连续的孔隙,因此在下一层应用时也进行同样的消除过程。此后,各层,例如衬垫橡胶层、负载传递部分/索带、构成拉紧截面的分离橡胶薄片/层等等......,被连续地缠绕以形成衬套预型件,以待进行硫化处理。尽管切割、磨削或磨光等过程可以有效地消除不连续孔隙,但这些过程通常会产生大量的碎片,包括有切割碎片、磨削碎片或磨光碎片。为了便利和环境保护的目的,需要避免产生这些类型的碎片。

发明内容

在一种形式中,本发明涉及一种制造方法,其用来制造一种主体具有内部和外部并具有一定长度的动力传动带。此方法包括的步骤如下:提供由橡胶构成的第一层,其具有相对的第一和第二侧面;提供一种模具;加压于第一层的第一侧面,把第一侧面设置在其纵向具有交替的突出和凹进的模具的表面上加压,由此使得第一层上形成交替的与模具表面相一致的齿峰和齿槽,这些齿峰和齿槽与模具上的凹进和突出是互补的;在纵向对应于齿峰的位置局部地挤压第一层的第二侧面,通过使第一层对应于这些凹进,由此来消除或者阻止不连续孔隙的产生,这些孔隙是易于产生裂缝的;再把其上具有交替的齿峰和齿槽的第一层连接到另一个组成部分构造成所述的动力传动带。

这样方法还可以包括使第一组成部分的第一表面具有突出和凹进的步骤。通过使所述第一表面压靠第一层的第二侧面,将第一层压靠在模具表面并且对第一层局部加压的步骤可以同时进行。

提供第一组成部分的步骤可以包括使第一组成部分具有突出和凹进,所述突出和凹进在纵向相对于第一层交替。

所形成的齿峰具有纵向尺寸。提供第一组成部分的步骤可以包括使第一组成部分的第一表面具有突出,每一个突出的纵向尺寸基本上都小于齿峰的纵向尺寸。

动力传动带具有拉紧截面和压紧截面。在一种形式中,连接第一层的步骤包括将第一层连接到负载传递部件和第二层,以致于所述第一层限定了至少压紧截面的一部分,第二层限定了至少拉紧截面的一部分,并且所述的负载传递部件位于第一层和第二层之间。

连接第一层的步骤可以包括将第一层连接到嵌入了负载传递部件的衬垫橡胶层上。

这个方法还包括了当第一层压靠在模具表面上时对第一层加热的步骤。

在一种形式中,连接第一层的步骤包括:将第一层压靠在模具的表面并且局部地对第一层加压之后,设置衬垫橡胶层于第一层的第二侧面,在衬垫橡胶层上设置负载传递部件,然后应用拉紧橡胶层以构造预型件,并通过受控的加压和加热过程硫化预型件。

提供模具的步骤包括提供模具,其中,模具表面围绕轴线连续地延伸,还包括将第一层以圆柱状缠绕在模具表面上的步骤,由此来准备完成对第一层进行局部加压的步骤。

在一种形式中,局部地对第一层进行加压的步骤包括局部地对第一层加压,以致于第一层的第二侧面上形成与第一部分的第一表面上互补并一致的突出和凹进。

局部加压的步骤可以在第一层上构成了交替的齿峰和齿槽之后进行。

这个方法还可以包括使第一组成部分的第一表面具有突出和凹进的步骤,所述第一表面压靠在第一层的第二侧面上。

局部加压第一层的步骤可以包括对第一层局部加压,以致于消除在构造交替的齿峰和齿槽的过程中生成的不连续孔隙。

连接第一层的步骤可以包括对第一层局部加压之后连接第一层。

局部加压第一层的步骤可以包括通过所述至少另一个组成部分的至少其中一个对第一层局部加压。

在一种形式中,局部加压第一层的步骤包括通过所述至少另一个组成部分的至少其中一个对第一层局部加压,所述组成部分的表面具有突出和凹进,其压靠在第一层的第二侧面上。

对第一层进行局部加压的步骤可以包括通过衬垫橡胶层局部加压第一层,所述衬垫橡胶层的一表面具有突出和凹进,连接第一层的步骤包括将第一层连接到嵌入负载传递部件的衬垫橡胶层。

此方法还包括在将第一层连接到至少另一个组成部分之前将第一部分和第一层分离的步骤。连接第一层的步骤可以包括:当第一层已经形成了与第一部分的第一表面的突出和凹进相一致的形状后,将第一层连接到负载传递部件和第二层上,如此以致于:动力传动带具有拉紧截面和压紧截面;所述第一层限定了至少压紧截面的一部分;第二层限定了至少拉紧截面的一部分;并且所述的负载传递部分位于第一层和第二层之间。

齿峰和齿槽可以形成于带主体的内部,连接第一层的步骤包括将第一层连接到至少另一的层上,所述层上的齿峰形成于带主体的外部。

提供第一部分的步骤可以包括使第一组成部分的第一表面具有突出和凹进,并且位于主体的内部和外部之间的突出的尺寸为0.2至2.5毫米。

这个方法还可以包括减小第一层的第二侧面上的突出的尺寸的步骤。

减小第一层的第二侧面上的突出的尺寸的步骤可以包括减小突出的尺寸而不去除第一层上的材料。

减小第一层的第二侧面上的突出的尺寸的步骤可以包括靠着第一层的第二侧面设置一个受压组成部分。

本发明还涉及一种主体具有内部、外部和一定长度的动力传动带。所述主体具有拉紧截面和压紧截面,主体具有在其纵向交替的齿峰和齿槽。主体上形成有齿峰的一层具有一个表面,此表面朝向内部和外部之一的方向,其上形成有交替的突出和凹进,并且主体上的另一部分相对于它设置并与其保持一致。

在一种形式中,所述齿峰具有纵向尺寸,所述突出具有基本上小于所述齿峰纵向尺寸的纵向尺寸。

主体的内部和外部之间的突出的尺寸为0.2至2.5毫米。

在一种形式中,另一组成部分是指嵌入了负载传递部件的衬垫橡胶层。

齿峰可以形成于压紧截面上。

在一种形式中,齿峰和齿槽在纵向交替并形成于拉紧截面上。

本发明还涉及一种主体具有内部、外部和一定长度的动力传动带。所述主体具有拉紧截面和压紧截面。主体具有在其纵向交替的齿峰和齿槽。主体上的一层具有相对的第一和第二表面。通过将第一表面压靠在模具表面使得第一表面的形状与模具表面相一致而在第一表面上形成齿峰和齿槽,所述模具表面具有与所述齿峰和齿槽互补的形状。主体还包括靠着所述层的第二表面直接设置的组成部分。第一层上的第二表面上的齿峰不具有任何不连续的孔隙,这是通过将第一层与所述组成部分对准的模具表面生成得相一致获得的。

在一种形式中,所述组成部分包括衬垫橡胶层,其内嵌入沿着主体纵向延伸的负载传递部件。

在一种形式中,齿峰形成于压紧截面上。

第一层上的第二表面可以具有与所述组成部分相一致的交替的突出和凹进。

在一种形式中,所述齿峰具有纵向尺寸,所述突出具有基本上小于所述齿峰纵向尺寸的纵向尺寸。

在一种形式中,主体的内部和外部之间的突出的尺寸为0.2至2.5毫米。

附图说明

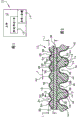

图1是依照本发明制造的动力传动带的示意图;

图2是依照本发明制造的动力传动带的一种形态的纵向截面图;

图3是沿图2中线3-3的带的截面图;

图4与图5类似,显示了依照本发明制造的动力传动带的另一种形态的截面图;

图5是依照本发明制造的构成动力传动带的塑型模子/模具部分的片断正视图,动力传动带的组成部分在所述模子/模具部分上连续运用,这里以加强布层的形式显示了一个组成部分,其直接靠在塑型模子/模具的一个表面上;

图6是图5中所示塑型模子/模具的片断的截面图,其在适当的位置具有加强布层并且第一橡胶层缠绕在那附近,其后围绕着的塑型部件通过使组成部分与塑型的模子/模具的圆周表面交替的突出或者凹进相一致从而构成交替的齿峰和齿槽;

图7与图6类似,其中所示第一橡胶层在塑型模子/模具的表面变形成交替的突出和凹进以构成齿峰和齿槽,并且,突出/凹进通过塑型部件形成在第一橡胶层的对立面;

图8与图7类似,其中,围绕图7的组成部分上设置一部件,并受压以减小位于第一橡胶层内部和外部之间的突出和凹进的尺寸;

图9与图8类似,其中应用了其它的带的组成部分;

图10与图9类似,显示了一种可选择性的步骤,其中位于第一橡胶层的内部和外部之间尺寸不符合要求的突出/凹进被平整;

图11是与图6相应的视图,其中第一橡胶层预先设置为与塑型模子/模具上的突出和凹进一致,其使用一个没有突出和凹进的塑型部分,由此来在形成齿峰/齿槽的对立面上构成互补的突出/凹进;

图12是与图11相应的视图,其中除去了塑型部件,并且显示了锯齿状/不连续的孔隙;和

图13与图12类似,其中具有交替突出和凹进的塑型部件设置在图12所示的组成部分上,以在所提供的压力下消除锯齿状/不连续的孔隙。

具体实施方式

从所示的图1开始,本发明涉及动力传动带10,由在整个长度上都具有交替的齿峰/齿槽14的连续不断的主体12组成。所述齿峰/齿槽14能够形成于主体12的内部和/或外部。基本上,本发明可以在任何的带上实现,其中,采用形成有齿峰/齿槽14的一层连接到另一个组成部分/层15以构成主体12。下面介绍的具体实施例仅是形式上的示范并不是意图对此处公开的广义概念进行限制。

在图2、3中详细显示了所述动力传动带10的具体形式。动力传动带10的主体12在纵向连续延伸,如双箭头A所示。主体12具有内部16、外部18、及侧面相对部分20、22。主体12限定了内部压紧截面24和外部拉紧截面26,在它们之间存在负载传递部分,即螺旋围绕形式的负载传递带28。负载传递带28嵌入衬垫橡胶层30,所述衬垫橡胶层位于限定压紧截面24的第一橡胶层32和限定拉紧截面26的第二橡胶层34之间。衬垫橡胶层30实际上可由分开的内层部分36和外层部分38形成,负载传递带28嵌入两者之间和其内部。加强布层40、42分别应用在主体12的内部16和外部18上。

齿峰44沿着主体12的长度方向具有规则的空间间隔,同时齿槽46位于邻近的齿峰44之间,因此齿峰44和齿槽46在主体12的整个纵向交替出现。齿峰48也以规则的空间间隔形成在拉紧截面26上。齿槽50位于邻近的齿峰48之间,因此齿峰48和齿槽50同样地在主体12的整个纵向交替出现。齿峰48的节距比齿峰44要小,并且其在位于主体12的内部和外部之间的方向上的尺寸也更小。

在第一橡胶层32和衬垫橡胶层30的内层部分36之间的分界面52上,第一橡胶层32朝外的表面54具有交替的突出56和凹进58,内层部分36具有与之一致的结构。突出56和凹进58至少设置在齿峰44的一侧。优选的是,突出56和凹进58的这种模式在主体12的整个纵向重复出现。内层部分36具有空隙,例如不连续的孔隙,这可能是在带的成型过程中产生的。通过消除这些不连续的孔隙,它们就不再成为在带的运转过程中倾向于产生局部压力和裂缝的位置了。

依照本发明改进形式的动力传动带如图4中的10’所示。带10’与带10具有相似的构造和相似的组成部分,其不同之处在于,第一橡胶层32’和衬整橡胶层30’的内层部分36’之间的分界面52’上与衬垫橡胶层30一致的朝外的表面54’基本上是平的,在主体12’的整个长度上具有很浅的相应突出/凹进,或者基本没有相应突出/凹进。从而,内层部分36’不延伸入明显空隙内的齿峰44’。齿峰44’和齿槽46’在主体12’的整个长度上交替出现,因此,基本上在主体12’的整个长度上,主体12’的内部和外部之间的内层部分36’具有基本一致的厚度。下面详细介绍在任何空隙处填充第一橡胶层32’的橡胶,以消除可能引起应力集中的空隙,在带10’的运转过程中所述空隙位置易于产生裂缝。

如图2和4所示的带结构,相对的侧面部分60、62(仅在图3中所示的带10上)基本平行并具有间隔L、L’,与位于齿峰48、48’的峰预64、64’和衬垫橡胶层30、30’的外层部分38、38’的外部表面66、66’之间的间隔相应,间隔L、L’等于峰顶64、64’和负载传递带28、28’的外部68、68’之间间隔L1、L1’的90%至100%。在外部表面66、66’和齿峰44、44’的峰顶74、74’之间延伸的侧表面部分70、72以角度α斜向截断(图3)。角度α优选的是在20度到60度之间。本发明还涉及了广角带。带主体12、12’的内部和外部之间的侧边表面在整个长度上还有可能完全斜向截断。

负载传递带28、28’可以由一种或多种聚酯纤维、芳族聚酸胺纤维、玻璃纤维或其类似物构成。在一个优选的模式中,负载传递带28,28’由主要成分为乙烯-2和6-萘酸乙酯的聚酯纤维丝基团扭在一起构成。每根带28、28’优选具有4000至8000的总但尼尔并且受到粘附处理。这种结构的负载传递带28,28’有利于降低带的滑移率并且延长带的使用寿命。一种优选的模式是,这些带的上部捻度是每10厘米10至23,下部捻度是每10厘米17至38。

当带28、28’的总但尼尔、少于4000时,带28、28’的模数和强度可能变得太低,另一方面,当总但尼尔大于8000时,整个带的厚度可能变得意料之外的大。具有这些带的传动带由此可能倾向于出现不希望的弯曲疲劳。

压紧橡胶层32、32’和拉紧橡胶层34、34’可以由橡胶材料制成,例如天然橡胶、丁基合成橡胶、苯乙烯-丁二烯橡胶、氯丁二烯橡胶、乙烯-丙烯橡胶、烷化氯磺化聚乙烯、氢化腈橡胶、氢化腈橡胶合成聚合物和不饱和羧基金属盐的任意一种或其混合物。

用于带10的横向延伸的短加强纤维76,其仅在图3显示,可以由芳族聚酸胺纤维、聚酰胺纤维、聚酯纤维、和/或棉纤维制成。纤维76的长度,依赖于它们的具体结构,优选的是在1至10毫米范围内。例如,酸胺纤维优选的长度范围是3至5毫米,而聚酰胺纤维、聚酯纤维、棉纤维的大约是5至10毫米。垂直于带的纵向方向的参考方向是90度,大多数纤维76是这样设定的以致于它们的长度在角度70至110度范围内。纤维在拉紧橡胶层34、34’和衬垫橡胶层30、30’中都是可选择的。为了使位于衬垫橡胶层30、30’和负载传递带28、28’之间的附着力最大化,优选的是在衬垫橡胶层30、30’中不加入纤维。

加强布层40、40’;42、42’可以由聚酯纤维、尼龙等材料制成。布层40、40’;42、42’可以通过例如平织、斜织或者缎面编织等编织工艺制成。优选的是,经纱和纬纱的交叉角位于90度至120度的范围内。橡胶可以在RFL处理后通过橡胶合成的摩擦涂抹过程应用到其中。

一种适合用于这样目的的RFL液体可以利用原始的间笨二酚和甲醛的冷凝物与乳胶混合获得。适合的乳胶合成物的例子包括氯丁二烯、苯乙烯的三元共聚物、丁二烯、乙烯基吡啶、氢化睛和丁晴橡胶(NBR)。

现在介绍一种制造所述动力传动带10、10’的方法,虽然所描述的这种方法适用于制造上述两种传动带,此处的描述限于示例性的带10中。

如图5所示,具有在形状上互补于齿峰44和齿槽46且具有交替出现的突出82和凹进84的圆周表面80的圆柱体塑型模子/模具78。橡胶型粘合剂86,可以是橡胶接合剂,通过涂抹器械、刷子、滚柱等应用在圆周表面80的突出82上。加强布层40,可以进行粘附处理或者不进行处理,被拉长并且设置在圆周表面80的突出82的对应位置。具有中轴90和径向突出齿峰92的小齿轮滚柱88下放与加强布层40接合。齿峰92在圆周方向上间隔设置以配合凹进84的位置。小齿轮滚柱88设置成把齿峰92啮合一个凹进84。通过在箭头94的方向上转动塑型模具78,塑型模具78和滚柱88相互啮合并且配合使小齿轮滚柱88围绕轴线90在箭头96的方向上转动。由于塑型模具78和小齿轮滚柱88相互间发生转动,齿峰92按下述方式在连续的凹进84上进出移动。

由于小齿轮滚柱88被下放,其上的圆周表面98在A点处将加强布层40挤压在突出82的峰顶100上,在B点处将其中一个齿峰92挤压在相邻的凹进84中在。由于塑型78和小齿轮滚柱88从图5所示的位置发生相对转动,主动的齿峰92驱动布层40与凹进84内的圆周表面80在B点接触,同时布层40被束缚在表面98和A点处的相邻突出82之间,从而出现受压变形。此后,C点处圆周表面98的后续部分与D点处的后续突出82啮合,因此加强布层40就沿着表面80的整体长度方向在凹进84中被挤压,也没有拉伸和过渡的力应用到布层40上。这个过程不断地重复使得布层40紧密地接合到表面80的整个圆周上。

在这个实施例中,在某一个时间仅仅只有一个在小齿轮滚柱88上的齿峰92啮合布层40。因此,由于主动齿峰92作用在布层40上,其他的齿峰92不再与布层40接触,也就不会产生可能出现的对布层40的拉伸或者升高。通过重复整个过程,一个或者多个,即4个可以应用到其中来。布层40的末端终点可以通过适合的切割刀切断并且粘住。

小齿轮滚柱88也不是应用布层40所必须的工具。作为可替代物,公知的是使用适于压入相应凹进84的杆。

适合的粘合剂86通过溶化多种橡胶合成物以及溶剂,例如甲基乙荃酮(MEK)或者甲苯,并将它们混合在一起制成。粘合剂86主要用于使布层40在表面80的整个长度范围内与之紧密地结合。

如图5所示,应用布层40后,压紧截面24的橡胶层32作为一个薄片使用,如图6所示。薄片/层32由未硫化的橡胶构成并且具有预定的厚度。橡胶薄片的末端102、104是倾斜地切断的,也就是说末端不与薄片的长度方向垂直。这通常被称为斜面切。当橡胶薄片32卷绕在提前应用了布层40的塑型模具78上,末端102、104在接头105处相互紧靠。通过一个夹具106轻微压紧切断末端102、104使接头105牢固。随后进行加热和加压过程,以在末端102、104完成接头105的形成。

加热和加压的过程可以在80至100摄氏度的温度下进行,施加1至2千克/平方厘米的接触压力10至30秒。接头105周向地设置用来与一个凹进84相对应。如果接头105与其中一个突出82周向对准,接头105就会设置于完成带的齿槽46中,那里很容易成为产生裂缝的根源。

树脂薄膜单独层或者释放薄片108,具有良好的耐热性和释放性能,其缠绕于橡胶层32并且粘合在一起。释放薄片/层108可以由聚甲基丙烯酸甲酯戊烯或者是聚乙烯对苯二酸酯制成。

释放薄片/层108上依次缠绕着具有交替的突出112和凹进114的压力组成部分110。压力组成部分110可以由薄片部件构造或者成型为圆柱套形状。那就是,压力组成部分110可以构成齿形带或者在内表面具有突出和凹进/凹槽114的橡胶封套的形式。压力组成部分110可以有选择地设置为具有环绕的橡胶封套116的圆柱体形状。

当所述的各个部分处于如图6中的状态,模压过程可以通过硫化器来实现。橡胶封套116可以当作一个隔绝水气的部分。塑型模具78以及其上的组成部分放在硫化器中,并且在160至180摄氏度和0.1至0.9兆帕的外部压力下中进行大约5至10分钟的硫化和加压过程。所得到的产品,除去压力组成部分110和封套116,如图7所示,其具有规则的空间间隔齿峰/轮齿44。

当在硫化器中执行上述过程时,橡胶层32上的接头105通常不会破坏。模压过程可以通过对橡胶层32的外部加热和加压,例如通过加压带、压力系统等进行而不利用硫化器。

当经过加热和加压的橡胶层32流动到凹进84时,橡胶层32被压力组成部分110上的突出112局部挤压/加压,以致于在朝外的表面54上没有形成凹进或者凹陷,因此,不连续的孔隙,例如气泡,几乎不可能形成为倾于产生裂缝的形式。如图7所示,在压力组成部分110上的突出112和凹进114在橡胶层32朝外的表面54上产生出互补模式的突出56和凹进58。某些突出112在模具78上的突出82之间纵向间隔开的位置处局部地施加压力。突出112中的至少一些在纵向上完全位于模具的突出82之间。

优选地,在带10的内部和外部之间突出56的高度为0.2至2.5毫米。以这样的高度,通常不需要采用平整朝外表面54的步骤。如果高度高于2.5毫米,表面54需要进行平整。另一方面,如果高度低于0.2毫米,在表面54上局部的加压可能不足以有效地消除不连续的孔隙。

如果突出112的高度高于2.5毫米,对本发明预期进行的平整可以通过不去除层32上的任何橡胶原料实现。如图8所示,在图7中所示的各组成部分可以覆盖圆柱状橡胶封套118。在图8中所示的具有封套118的各组成部分,可以放置在硫化器中并在160至180摄氏度的温度以及0.8至0.9兆帕的外部压力下处理大约5至10分钟为。从而,所述朝外表面54就能被平整到一个可以接受的程度,即上述设置范围内。

如图7或图8所示的那样构成的本发明所预期的橡胶层32可以通过与至少另一个组成部分结合而形成动力传动带。所形成的橡胶层32与所述组成部分连接以形成下述的带10。首先参照图9,塑型模具78连接到成型机120上。负载传递带28以螺旋的形式缠绕在橡胶层32上。其后,衬垫橡胶薄片/层30、橡胶层/薄片34、加强布层42和空气通风部分122接连缠绕以形成封套顸型件123。之后塑型模具78从成形机120上移开并放置在支撑基底124上。圆柱状容器128设置在预型件123上。圆柱状容器128具有径向朝内的表面130,沿着此表面交替成形凹进132和突出134。表面130优选覆盖有由尼龙或类似的材料制成的编织物136。

如果突出56的高度超过前述的2.5毫米的尺寸,对于本发明改进方法的实现如图10所示。塑型模具78连接在成形机120上,内层部分36缠绕在橡胶层32的朝外的表面54上。其后,负载传递带28被外层部分38、拉紧橡胶层34、加强布层42和空气通风部分122接连螺旋状地缠绕以构成封套预型件123’。如图2所示,衬垫橡胶层30的内层部分36与橡胶层32朝外的表面54上突出56、58的模式非常一致。这种结构提供给了内层部分36和橡胶层32更大的粘合性,因此使得带的预期的寿命延长。空气通风部分122在这一实施例和之前描述的实施例中都不是必需的。空气通风部分122缠绕在加强布层42上使得空气可以逸出并且改善了齿峰44形成过程中的空气流通。这样能有利于更精确的设置齿峰44。

之后将塑型模具78放入硫化器中进行一般性的硫化过程。硫化之后,圆柱状容器128和预型件123’先后从塑型模具78上脱离。

然后,将带的封套预型件123、123’连接在架上(未示出)并且由切割机(未示出)以预定宽度有角度地切割以生成单独的带10。带的封套预型件123、123’可以有选择地以预定的宽度直角切割,用以生成具有矩形截面结构的带。所述单独的带预型件可以连接到双轴线滑轮上(未示出),以此来在侧部表面部分70、72使用一时切割机(未示出)斜向截断,带在一对切割机中旋转以清除环状碎片由此而生成单独的带。

现在介绍本发明的另一种形成动力传动带10、10’的形式。在这种方法中,布层40压模于塑型模具78上,如上述一样。

如图11所示,薄片形式的压紧橡胶层32缠绕在塑型模具78上,末端102、104连接在一起形成上述的接头105。如上所述,接头105通过使用热压138受控地加热和加压维持。加热和加压可以在80至120摄氏度的温度下进行,施加1至2千克/平方厘米的接触压力10至30秒如前述的实施例,接头105优选设置在凹进84、84’内,从而不位于完成带10、10’的齿槽46、46’中。

在压模过程的准备以及橡胶层32使用之前,将释放薄片/层108应用于橡胶层32上。释放薄片/层108被作为水气隔离部分的橡胶封套140覆盖。橡胶封套140具有平的、径向朝内的表面142。橡胶层32应用到塑型模具78上,橡胶封套140围绕其设置,橡胶层32是在硫化器中以160至180摄氏度的温度和0.8至0.9兆帕的外部压力作用大约5至10分钟而成型的。

这个过程结束时橡胶层32形成为图12所示的形式。橡胶层32未硫化并且成型为与其上的突出82和凹进84互补的表面80一致。因为压模的过程是在硫化器中进行的,接头105不太可能产生裂缝。压模过程也可以不使用硫化器,而是通过如前述的一样的加压带、加压系统等在橡胶层32的外部进行加热和加压进行。

如图12所示,由于橡胶层32变形为与塑型模具78的表面80一致,橡胶倾向于塞入到凹进84中,因此通过橡胶层32朝外的表面54形成了相对深的凹进144,其沿圆周向的与齿峰44的最深的部分保持一致。图12中显示了没有使用释放薄片/层108的橡胶层32。

如果橡胶层32处于如图12所示的状态,所述凹处产生不连续的孔隙,例如易于生成裂缝的针孔类型。为了避免这种情形,并且不需要除去橡胶层32的任何材质,前述的压力组成部分110在如图12中显示的橡胶层32的那样状态下围绕着橡胶层32设置,如图13所示。橡胶封套116依次围绕压力组成部分110设置。

塑型模具78,具有如图13所示的组成部分,被放置到硫化器中。通过如前述实施例的突出112,朝外的表面54在齿峰44处,特别是在凹进144的附近,以受控的温度和压力条件下进行大约5至10分钟的局部加压/挤压。优选的是,温度保持在160至180摄氏度,外部压力为0.1至0.9兆帕,以此来可压缩地消除凹进144,因此就得到了不带易于生成裂缝的不连续的孔隙的朝外的表面54。在本实施例以及其它的实施例中,不连续孔隙的消除以及衬垫橡胶和压紧橡胶层之间接触界面的控制,也保持负载传递部件/带始终对齐,这也对延长带的寿命有所贡献。

作为使用压力组成部分110的一种可选择的方式,可以使用具有或不带具有橡胶封套116、齿形带、或者在内表面具有突出和凹槽的橡胶封套。

在这个过程结束时,交替的突出56和凹进58以使用如前述的方法同样的成型模式形成于朝外的表面54上。优选的是,突出的高度保持在0.2至2.5毫米之间。如前述的实施例一样,当高度高于2.5毫米时,需更对朝外的表面54进行平整,当高度低于0.2毫米时,凹进144可能时消除导致产生裂缝的根源的不连续的孔隙不是那么胜任,也就可能会过早破坏。

如前所述,如果必须要平整突出56,橡胶层32可以被圆柱状封套118所覆盖,此结构就将置于硫化器中并且在160至180摄氏度的温度和0.1至0.9兆帕的外部压力下加压大约5至10分钟。

所得到的结构再切除掉预定的宽度以获得完成带或者可以进行进一步加工的预型带。

在上述所有的实施例中,在压紧橡胶层和衬垫橡胶层之间界面上齿峰区域内的不连续孔隙是可以消除或者预防的,不会产生诸如切割、磨削或磨光废料等残余物。

现在将介绍依照本发明所制造的不同的带。

实施例1

对于负载传递带,1500但尼尔的芳族聚酸胺纤维(商标:TWRONTM)沿相反的方向扭曲以获得2×3捻度的结构,其中上部捻数为每10厘米19.7,下部捻数为每10厘米15.8。所得到的未加工的带的总但尼尔数为9000。之后,未加工的带预先浸入到异氰酸酯类型的粘合剂中,并且在大约170至180摄氏度的温度下干燥。之后再浸入RFL液体并且使其在200至240摄氏度的温度下进行拉伸热固定处理,由此而生成加工的带。

对于加强布,使用一种合成的由芳族聚酸胺纤维(商标:TWRONTM)和聚乙烯对苯二酸盐纤维按照重量比50∶50组成的丝状纱线的宽角度的平编织帆布。帆布浸入到RFL液体中,并且在150摄氏度下进行两分钟的热处理以生成加工的帆布。之后,加工过的帆布通过摩擦的方式涂抹橡胶混合物以生成橡胶处理过的帆布。

对于每一个压紧橡胶层和拉紧橡胶层,使用由氯丁二烯橡胶包括芳族聚酸胺纤维(占每100份橡胶重量的25份)构成的一种橡胶混合物。橡胶混合物由氯丁二烯橡胶构成,不具有短纤维,以此来形成衬垫橡胶层。

带有圆形截面的塑型模具,其连接带有交替的突出和凹进圆柱状容器,设置在支撑轴上。通过在甲基乙荃酮中溶解氯丁二烯橡胶混合物预备的橡胶接合剂喷洒在突出的表面。加强布的单一层设置在塑型模具和小齿轮滚柱之间,当塑型模具和小齿轮滚柱相互啮合时进行压模。

之后,其末端表面斜面截断的压紧橡胶薄片缠绕位于塑型模具上的加强布上。其末端表面紧靠着接头。通过滚压器稍微地紧固接头,粘合剂的作用通过在100摄氏度的温度下以1至2千克/平方厘米的接触压力热压15秒而得到进一步的加强。

之后,将一层厚度为0.05毫米的聚乙烯基戊烯薄膜/释放部分缠绕在压紧橡胶薄片的表面。这样,已组装的组成部分被压紧部分围绕,形成了具有交替的突出和凹进/凹槽的宽齿S3M带的形式。其在放置到硫化器中之前外部表面覆盖有橡胶封套。在温度为170摄氏度时施加外部压力0.8兆帕约7分钟,通过突出和凹进/凹槽进行压紧橡胶薄片的压模,从而生成未硫化衬套,其上的压紧层具有不含任意不连续孔隙的外部表面。

此外,负载传递带、衬垫橡胶层、拉紧橡胶层和加强布层相继缠绕在未硫化压紧橡胶层的外部表面,以此制备带的预型件,在连续覆盖了圆柱状容器后放置到硫化器中,其具有交替的突出和凹进及封套。硫化过程在常规状态下进行。所得到的衬套利用切割机切割成“V”字形状,完成上述过程形成用于踏板车的齿形/轮齿带。

所得到的带的位于压紧橡胶层和衬垫橡胶层内部之间的分界面是平的,没有任何突出或凹进。衬垫橡胶层的内部并没有移动至齿峰,并且衬垫橡胶层的内部部分的厚度在带的整个外围上是基本一致的。而且,因为压紧橡胶层充填了橡胶混合物,不会产生肉眼可观察到的类似针孔的不连续孔隙。

实施例2

使用如实施例1中所用的同样的负载传递带、加强布、压紧橡胶层、拉紧橡胶层和衬垫橡胶层,与实施例1一样,压模是在加强布上通过塑型模具进行的。压紧橡胶薄片缠绕在位于塑型模具上的加强布,然后在围绕其缠绕一层厚度为0.05毫米的释放薄片/层。

释放薄片的外部侧面缠绕着具有交替的齿峰和突出/凹进的宽齿带模式的橡胶层容器。其中外部侧面覆盖有橡胶封套,类似于上述的那种。塑型模具及其上的组成部分被放置到硫化器中。压紧层的外部表面在170摄氏度的温度和0.8兆帕的外部压力下局部受压大约7分钟,由此得到没有不连续的孔隙的那种结构。压紧层的外部表面具有突出/凹进结构,其突出的高度大约为3毫米。

整个组件覆盖有橡胶封套并且放置在硫化器中在170摄氏度的温度和0.8兆帕的外部压力下处理大约7分钟。结果是完成后所得到的衬套的后部表面基本上是平的,没有可察觉到的突出/凹进。在这种情况下,压紧橡胶层未硫化。

此外,如实施例1,负载传递带、衬垫橡胶薄片、压紧橡胶薄片和加强布层相继缠绕在压紧橡胶层上以生成带的衬套预型件,随后其覆盖具有交替的突出和凹槽/凹进的圆柱状容器和封套。将整个组件放置到硫化器中,在常规状态下进行硫化。所得到的预型件利用切割机切割成“V”字形状,以形成单独的用于踏板车的齿形/轮齿带。

在齿峰部,位于压紧橡胶层和每个带的下部衬垫橡胶层部分的分界面基本是平的,没有任何可察觉到的突出或凹进。衬垫橡胶层的内部并没有移至齿峰,并且衬垫橡胶层的内部部分的厚度在带的整个长度上是基本一致的。而且,因为压紧橡胶层充填了橡胶混合物,不会产生肉眼可观察到的类似针孔的不连续孔隙。

实施例3

如实施例2所示,制造了具有外部表面的未硫化压紧层,所述外部表面上具有高度差大约为3毫米的突出/凹进结构和轮齿部分。

此外,内部衬垫橡胶薄片部分、负载传递带、外部衬垫橡胶薄片部分、拉紧橡胶薄片、加强布和空气通风部分相继缠绕在未硫化橡胶层的后部表面以构成带的衬套预型件。所得到的预型件利用切割机切割成“V”字形状,以形成单独的用于踏板车的齿形/轮齿带。

所得到的带的齿峰上压紧橡胶层和内部衬垫橡胶层部分的分界面是具有突出/凹进结构的表面。内部衬垫橡胶层部分与塑型模具表面上的突出/凹进结构一致并紧密的接触。因为压紧橡胶层和内部衬垫橡胶层之间的分界面充填了橡胶混合物,不会产生肉眼可观察到的类似针孔的不连续孔隙。

实施例4

对于负载传递带,1500但尼尔的芳族聚酸胺纤维(商标:TWRONTM)沿相反的方向扭曲以获得2×3捻度的结构,其中上部捻数为每10厘米19.7,下部捻数为每10厘米15.8。所得到的未加工的带的总但尼尔数为1000。之后,未加工的带预先浸入到异氰酸酯类型的粘合剂中,并且在大约170至180摄氏度的温度下干燥。之后再浸入RFL液体并且使其在200至240摄氏度的温度下进行拉伸热固定处理,由此而生成加工的带。

对于加强布,使用一种合成的由芳族聚酸胺纤维(商标:TWRONTM)和聚乙烯对苯二酸盐纤维按照重量比50∶50组成的丝状纱线的宽角度的平编织帆布。帆布浸入到RFL液体中,并且在150摄氏度下进行两分钟的热处理以生成加工的帆布。之后,加工过的帆布通过摩擦的方式涂抹橡胶混合物。

对于每一个压紧橡胶层和拉紧橡胶层,使用由氯丁二烯橡胶包括芳族聚酸胺纤维(占每100份橡胶重量的25份)构成的一种橡胶混合物。对于衬垫橡胶层,橡胶混合物使用由不具有短纤维的氯丁二烯橡胶构成。

带有圆形截面的塑型模具,其连接具有交替的突出和凹进圆柱状容器,设置在支撑轴上。通过在甲基乙荃酮中溶解氯丁二烯橡胶混合物预备的橡胶接合剂喷洒在突出的表面。加强布设置在塑型模具和小齿轮滚柱之间。当塑型模具和小齿轮滚柱相互啮合时对此单一层进行压模。

其末端表面斜面截断的压紧橡胶薄片缠绕位于塑型模具上的加强布上。其末端表面紧靠着接头。通过滚压器轻轻地紧固接头,粘合剂的作用通过在100摄氏度的温度下以1至2千克/平方厘米的接触压力热压15秒而得到进一步的加强。

此后,将一层厚度为0.05毫米的聚乙烯基戊烯释放部分/薄膜缠绕在压紧橡胶薄片的表面。所述结构覆盖着橡胶封套并被放置在硫化器中。在温度为170摄氏度时施加外部压力0.8兆帕约7分钟,通过圆柱体容器的突出和凹进进行压紧橡胶层的压模。

释放部分的外部侧面缠绕有压紧部分,形成了具有交替的齿峰/突出和凹槽/凹进的宽齿S3M带的形式。其在放置到硫化器中之前外部表面覆盖有橡胶封套。压紧层的后部表面在170摄氏度的温度、0.8兆帕的外部压力下局部受压大约7分钟。由此消除了压紧层表面的凹进而生成了没有不连续孔隙的分界面。

然后,负载传递带、衬垫橡胶薄片、拉紧橡胶薄片和加强布层相继缠绕在未硫化压紧橡胶层的后部表面,以构成带的衬套预型件,其上覆盖具有交替突出和凹进的圆柱状容器,然后再覆盖封套。所得到的组件放置再硫化器总,在常规状态下进行硫化过程以得到带的衬套预型件。所述带的衬套预型件利用切割机切割成“V”字形状,完成上述过程形成用于踏板车的齿形/轮齿带。

所得到的位于压紧橡胶层和带的内部衬垫橡胶层部分之间的位于齿峰的分界面基本上是平的,没有任何可察觉到的突出或凹进。衬垫橡胶层并没有移至齿峰,并且内部衬垫橡胶层的厚度在带的整个外围上是基本一致的。而且,因为压紧橡胶层充填了橡胶混合物,不会产生肉眼可观察到的类似针孔的不连续孔隙。

前述详细实施例的公开是为了在广义概念上解释本发明。

Claims (24)

1.一种用来制造主体具有内部和外部并具有一定长度的动力传动带的制造方法,此方法包括的步骤如下:

提供由橡胶构成的第一层,其具有相对的第一和第二侧面和一定的长度;

提供一种模具;

加压于第一层的第一侧面,把第一侧面设置在其纵向带有交替的突出和凹进的模具的表面上加压,由此使得第一层上形成交替的与模具表面相一致的齿峰和齿槽,这些齿峰和齿槽与模具上的凹进和突出是互补的;

在纵向对应于齿峰的位置局部挤压第一层的第二侧面,通过使第一层对应于模具上的凹进,由此来消除或者阻止不连续孔隙的产生,这些孔隙是易于产生裂缝的;

把其上具有交替的齿峰和齿槽的第一层连接到至少另一个组成部分构造成所述的动力传动带;

提供第一组成部分的步骤,所述第一组成部分的第一表面(54)具有突出(56)和凹进(58),该突出(56)的尺寸为0.2至2.5毫米,并且,通过使所述第一表面压靠第一层的第二侧面,将第一层压靠在模具表面并且对第一层局部加压的步骤可以同时进行。

2.如权利要求1所述的制造动力传动带的方法,其特征在于,提供第一组成部分的步骤包括使第一组成部分具有突出和凹进,所述突出和凹进在纵向相对于第一层交替。

3.如权利要求2所述的制造动力传动带的方法,其特征在于,所述齿峰具有纵向尺寸,并且,提供第一组成部分的步骤包括使第一组成部分的的第一表面具有突出,每一个突出的纵向尺寸基本上都小于齿峰的纵向尺寸。

4.如权利要求1所述的制造动力传动带的方法,其特征在于,动力传动带具有拉紧截面和压紧截面,所述连接第一层的步骤包括将第一层连接到负载传递部件和第二层,以致于所述第一层限定了至少压紧截面的一部分,第二层限定了至少拉紧截面的一部分,并且所述的负载传递部件位于第一层和第二层之间。

5.如权利要求4所述的制造动力传动带的方法,其特征在于,连接第一层 的步骤还包括将第一层连接到嵌入了负载传递部件的衬垫橡胶层上。

6.如权利要求1所述的制造动力传动带的方法,还包括了当第一层压靠在模具表面上时对第一层加热的步骤。

7.如权利要求1所述的制造动力传动带的方法,其特征在于,连接第一层的步骤包括:将第一层压靠在模具的表面并且局部地对第一层加压之后,设置衬垫橡胶层于第一层的第二侧面,在衬垫橡胶层上设置负载传递部件,然后应用拉紧橡胶层以构造预型件,并通过受控的加压和加热过程硫化预型件。

8.如权利要求1所述的制造动力传动带的方法,其特征在于,提供模具的步骤包括提供模具,其中,模具表面围绕轴线连续地延伸,还包括将第一层以圆柱状缠绕在模具表面上的步骤,由此来准备完成对第一层进行局部加压的步骤。

9.如权利要求1所述的制造动力传动带的方法,其特征在于,局部地对第一层加压的步骤包括局部地对第一层加压,以致于第一层的第二侧面上形成与第一组成部分的第一表面上互补并一致的的突出和凹进。

10.如权利要求1所述的制造动力传动带的方法,其特征在于,局部加压的步骤在第一层上构成了交替的齿峰和齿槽之后进行。

11.如权利要求10所述的制造动力传动带的方法,还包括使第一组成部分的第一表面具有突出和凹进的步骤,所述第一表面压靠在第一层的第二侧面上。

12.如权利要求11所述的制造动力传动带的方法,其特征在于,提供第一组成部分的步骤包括使第一组成部分具有突出和凹进,所述突出和凹进在纵向相对于第一层交替。

13.如权利要求12所述的制造动力传动带的方法,其特征在于,所述齿峰具有纵向尺寸,并且,提供第一组成部分的步骤包括使第一组成部分的第一表面具有突出,每一个突出的纵向尺寸基本上都小于齿峰的纵向尺寸。

14.如权利要求10所述的制造动力传动带的方法,其特征在于,局部加压第一层的步骤包括对第一层进行局部加压,以致于消除在构造交替的齿峰和齿槽的过程中生成的不连续孔隙。

15.如权利要求10所述的制造动力传动带的方法,其特征在于,连接第一层的步骤包括对第一层局部加压之后连接第一层。

16.如权利要求1所述的制造动力传动带的方法,其特征在于,局部加压 第一层的步骤包括通过所述至少另一个组成部分中的至少一个对第一层局部加压。

17.如权利要求1所述的制造动力传动带的方法,其特征在于,局部加压第一层的步骤包括通过所述至少另一个组成部分中的至少一个对第一层局部加压,所述组成部分的表面具有突出和凹进,其压靠在第一层的第二侧面上。

18.如权利要求17所述的制造动力传动带的方法,其特征在于,局部加压第一层的步骤包括通过衬垫橡胶层局部加压第一层,所述衬垫橡胶层的一表面具有突出和凹进,并且,连接第一层的步骤包括将第一层连接到嵌入负载传递部件的衬垫橡胶层。

19.如权利要求11所述的制造动力传动带的方法,还包括在将第一层连接到至少另一个组成部分之前将第一组成部分和第一层分离的步骤。

20.如权利要求9所述的制造动力传动带的方法,其特征在于,连接第一层的步骤包括:当第一层已经形成了与第一部分的第一表面的突出和凹进相一致的形状后,将第一层连接到负载传递部件和第二层上,其中动力传动带具有拉紧截面和压紧截面,所述第一层限定了至少压紧截面的一部分,第二层限定了至少拉紧截面的一部分,并且所述的负载传递部件位于第一层和第二层之间。

21.如权利要求1所述的制造动力传动带的方法,其特征在于,齿峰和齿槽形成于带主体的内部,并且,连接第一层的步骤包括将第一层连接到至少另一层上,所述至少另一层上的齿峰形成于带主体的外部。

22.如权利要求9所述的制造动力传动带的方法,还包括减小第一层的第二侧面上的突出的尺寸的步骤。

23.如权利要求22所述的制造动力传动带的方法,其特征在于,减小第一层的第二侧面上的突出的尺寸的步骤包括减小突出的尺寸而不去除第一层上的材料。

24.如权利要求23所述的制造动力传动带的方法,其特征在于,减小第一层的第二侧面上的突出尺寸的步骤包括靠着第一层的第二侧面设置一个受压组成部分。

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005208142 | 2005-07-19 | ||

| JP2005208142 | 2005-07-19 | ||

| JP2005-208142 | 2005-07-19 | ||

| JP2005-212205 | 2005-07-22 | ||

| JP2005212205 | 2005-07-22 | ||

| JP2005212205 | 2005-07-22 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1899806A CN1899806A (zh) | 2007-01-24 |

| CN1899806B true CN1899806B (zh) | 2014-11-19 |

Family

ID=37693005

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN200610151341.4A Active CN1899806B (zh) | 2005-07-19 | 2006-07-18 | 动力传动带及其制造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (2) | US8002922B2 (zh) |

| CN (1) | CN1899806B (zh) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1899806B (zh) * | 2005-07-19 | 2014-11-19 | 三之星机带株式会社 | 动力传动带及其制造方法 |

| BRPI0813803A2 (pt) * | 2007-07-03 | 2014-12-30 | Gates Corp | Correia de transmissão de energia |

| US9353827B2 (en) * | 2009-10-13 | 2016-05-31 | Gates Unitta Asia Company | Toothed belt |

| US20110105004A1 (en) * | 2009-10-30 | 2011-05-05 | Gm Global Technology Operations, Inc. | Fan system for venting a vehicle |

| US20110165981A1 (en) * | 2009-11-20 | 2011-07-07 | Gm Global Technology Operations, Inc. | Energy harvesting system for a vehicle |

| US8512614B2 (en) * | 2011-06-20 | 2013-08-20 | Dayco Ip Holdings, Llc | Modular molding system |

| DE112013004149B4 (de) | 2012-08-02 | 2022-04-21 | Bando Chemical Industries, Ltd. | Kraftübertragungsriemen und Verfahren zum Herstellen desselben |

| US9243682B2 (en) * | 2012-09-25 | 2016-01-26 | Highland Industries, Inc. | Double knit twill fabric for power transmission belts and belts constructed thereof |

| JP5945562B2 (ja) * | 2013-03-28 | 2016-07-05 | 三ツ星ベルト株式会社 | 伝動用ベルト及びベルト変速装置 |

| CN103267086B (zh) * | 2013-04-19 | 2015-07-01 | 宁波丰茂远东橡胶有限公司 | 低噪音汽车正时传动带 |

| DE112015000769T5 (de) * | 2014-02-12 | 2016-11-10 | Bando Chemical Industries, Ltd. | Verfahren zum Herstellen eines Übertragungsriemens und Übertragungsriemen |

| JP6532416B2 (ja) * | 2015-02-27 | 2019-06-19 | 三ツ星ベルト株式会社 | 伝動ベルト、伝動ベルトの製造方法、補強布、及び補強布の製造方法 |

| US9676555B2 (en) * | 2015-04-17 | 2017-06-13 | F.N. Sheppard & Company | Co-formed conveyor belt apparatus and process |

| WO2017200047A1 (ja) * | 2016-05-20 | 2017-11-23 | バンドー化学株式会社 | コグ付vベルト及びそれを用いた伝動システム |

| DE102017215654A1 (de) * | 2017-09-06 | 2019-03-07 | Contitech Antriebssysteme Gmbh | Antriebsriemen mit einer profilierten Riemenrückseite |

| US10926976B2 (en) * | 2018-06-18 | 2021-02-23 | Otis Elevator Company | Belt with corrugated material |

| CN108547915A (zh) * | 2018-06-28 | 2018-09-18 | 上海市凌桥环保设备厂有限公司 | 一种具有高耐磨性的汽车传动带 |

| CN112423972A (zh) * | 2018-07-10 | 2021-02-26 | 沃尔特·弗兰德有限公司 | 传动带的制造方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5663225A (en) * | 1993-12-22 | 1997-09-02 | Mitsuboshi Belting Ltd. | Rubber composition and belt for a power transmission |

| CN1491792A (zh) * | 2002-06-28 | 2004-04-28 | 三星皮带株式会社 | 制造传动带/带筒的方法及根据该方法制造的传动带/带筒 |

| EP1130284B1 (en) * | 2000-02-29 | 2005-04-27 | Mitsuboshi Belting Ltd. | Power transmission belt and method of manufacturing the power transmission belt |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1273806B (de) * | 1958-03-24 | 1968-07-25 | Goodyear Tire & Rubber | Verfahren und Einrichtung zum Herstellen endloser Riemen |

| US3473989A (en) * | 1965-06-29 | 1969-10-21 | Dayco Corp | Method of making a transmission toothed belt |

| US4106966A (en) * | 1977-05-20 | 1978-08-15 | Dayco Corporation | Method of making toothed endless power transmission belts |

| IT1131268B (it) * | 1980-06-05 | 1986-06-18 | Pirelli | Cinghia dentata |

| US4410314A (en) * | 1982-02-11 | 1983-10-18 | Dayco Corporation | Endless power transmission V-belt construction and method of making the same |

| US4409047A (en) * | 1982-03-10 | 1983-10-11 | Dayco Corporation | Method of making a top toothed endless power transmission belt construction and a belt construction made by such method |

| US4626232A (en) * | 1984-10-09 | 1986-12-02 | Dayco Corporation | Belt construction and method of making the same |

| JPH069828B2 (ja) * | 1988-08-26 | 1994-02-09 | 三ツ星ベルト株式会社 | 動力伝動用ベルトの製造方法及び該方法に用いる加硫用可撓性ジャケット |

| GB2314398B (en) * | 1996-06-20 | 2001-02-14 | Unitta Co Ltd | Toothed belt |

| CA2345564C (en) * | 2000-04-28 | 2004-10-19 | Mitsuboshi Belting Ltd. | Power transmission belt and method of forming a power transmission belt |

| US6962639B2 (en) * | 2000-04-28 | 2005-11-08 | Mitsuboshi Belting Ltd. | Power transmission belt and a method of forming a power transmission belt |

| JP3657500B2 (ja) | 2000-06-21 | 2005-06-08 | 三ツ星ベルト株式会社 | ゴム成形体の切断方法 |

| TWI271480B (en) * | 2002-08-22 | 2007-01-21 | Gates Unitta Asia Co | Transmission belt and indication apparatus for indicating the end of life of transmission belt |

| JP2005054851A (ja) | 2003-08-01 | 2005-03-03 | Bando Chem Ind Ltd | 動力伝動用ベルト及びその製造方法 |

| CN1899806B (zh) * | 2005-07-19 | 2014-11-19 | 三之星机带株式会社 | 动力传动带及其制造方法 |

| US8142316B2 (en) * | 2006-12-05 | 2012-03-27 | Veyance Technologies, Inc. | Power transmission belts |

| US8192315B2 (en) * | 2009-02-24 | 2012-06-05 | Dayco Products, Llc | V-ribbed belt having an outer surface with improved coefficient of friction |

-

2006

- 2006-07-18 CN CN200610151341.4A patent/CN1899806B/zh active Active

- 2006-07-18 US US11/488,234 patent/US8002922B2/en active Active

-

2011

- 2011-06-06 US US13/153,524 patent/US9127746B2/en active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5663225A (en) * | 1993-12-22 | 1997-09-02 | Mitsuboshi Belting Ltd. | Rubber composition and belt for a power transmission |

| EP1130284B1 (en) * | 2000-02-29 | 2005-04-27 | Mitsuboshi Belting Ltd. | Power transmission belt and method of manufacturing the power transmission belt |

| CN1491792A (zh) * | 2002-06-28 | 2004-04-28 | 三星皮带株式会社 | 制造传动带/带筒的方法及根据该方法制造的传动带/带筒 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1899806A (zh) | 2007-01-24 |

| US9127746B2 (en) | 2015-09-08 |

| US8002922B2 (en) | 2011-08-23 |

| US20110237375A1 (en) | 2011-09-29 |

| US20070023127A1 (en) | 2007-02-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1899806B (zh) | 动力传动带及其制造方法 | |

| CA2391108C (en) | Power transmission belt using stabilized open mesh textile material in overcord for enhanced rubber penetration | |

| JP3616373B2 (ja) | 袋織オーバーコードを備えた動力伝達ベルト | |

| JP4813098B2 (ja) | 動力伝動用ベルトの製造方法及びバイアスカット装置 | |

| JPH069828B2 (ja) | 動力伝動用ベルトの製造方法及び該方法に用いる加硫用可撓性ジャケット | |

| US20160298726A1 (en) | Continuous force-transmission belt and process for the production thereof | |

| JP2005054851A (ja) | 動力伝動用ベルト及びその製造方法 | |

| JP5329613B2 (ja) | 動力伝動用ベルトの製造方法 | |

| JPS5834697B2 (ja) | 多リブベルト及びその製造方法 | |

| JP4772518B2 (ja) | 動力伝動用ベルトの製造方法 | |

| JP4566320B2 (ja) | 動力伝動用ベルトの製造方法 | |

| JP2004181774A (ja) | 歯付ベルトの製造方法 | |

| JP2007051765A (ja) | 動力伝動用ベルトとその製造方法 | |

| JP4094976B2 (ja) | 伝動用ベルトの製造方法 | |

| JP4589136B2 (ja) | 伝動用ベルトの製造方法 | |

| JP2000153558A (ja) | コグドvベルトの製造方法 | |

| JP5340994B2 (ja) | 歯付きベルト | |

| JP4642970B2 (ja) | 動力伝動用ベルトとその製造方法 | |

| JP3833901B2 (ja) | 動力伝動用ベルトの製造方法 | |

| JPS635932A (ja) | ダブルvリブドベルトの製造方法 | |

| JP2004322559A (ja) | 歯付ベルトの製造方法 | |

| JP2005351317A (ja) | 伝動用ベルト | |

| JPH03126533A (ja) | Vリブドベルトの製造方法 | |

| JP2001038820A (ja) | 両面歯付ベルトの製造方法及び歯付ベルト | |

| JP2008126524A (ja) | 歯付ベルトの製造方法及び歯付ベルト |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant |