CN111545619B - 一种钣金件冲压成型设备 - Google Patents

一种钣金件冲压成型设备 Download PDFInfo

- Publication number

- CN111545619B CN111545619B CN202010401394.7A CN202010401394A CN111545619B CN 111545619 B CN111545619 B CN 111545619B CN 202010401394 A CN202010401394 A CN 202010401394A CN 111545619 B CN111545619 B CN 111545619B

- Authority

- CN

- China

- Prior art keywords

- stamping

- horizontal

- punching

- frame

- reciprocating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/02—Stamping using rigid devices or tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D35/00—Combined processes according to or processes combined with methods covered by groups B21D1/00 - B21D31/00

- B21D35/002—Processes combined with methods covered by groups B21D1/00 - B21D31/00

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/003—Positioning devices

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Punching Or Piercing (AREA)

Abstract

本发明涉及一种钣金件冲压成型设备,包括外部框架、水平冲压机构、竖直冲压机构、角度调节冲压机构。本发明可以解决钣金件在冲压过程中所存在的以下难题:a传统钣金件冲压过程中将钣金件冲压成工件时,规格较为单一,种类较少,当对不同规格钣金件工件进行冲压时,需要多次更换冲压头,工艺较为繁琐,b现有冲压设备无法降低钣金件在冲压过程中产生的弹性应变力,不能降低钣金件折弯后发生弹性变形概率,导致钣金件加工成工件的质量下降,影响后续使用。

Description

技术领域

本发明涉及钣金件加工领域,特别涉及一种钣金件冲压成型设备。

背景技术

钣金件加工制品广泛应用在生产生活、航空航天、国防建设中,钣金件加工过程中,同一类工件所需要的规格大小不一,且加工过程中,钣金件易发生折弯弹性变形,需要更进一步的处理。

目前,钣金件在冲压过程中所存在的以下难题:a 传统钣金件冲压过程中,钣金件冲压成工件的规格较为单一,种类较少,当对不同规格钣金件工件进行冲压时,需要多次更换冲压头,工艺较为繁琐,b 现有冲压设备无法降低钣金件在冲压过程中产生的弹性应变力,不能降低钣金件折弯后发生弹性变形概率,导致钣金件工件的质量下降,影响后续使用。

发明内容

(一)要解决的技术问题

本发明提供了一种钣金件冲压成型设备,可以解决钣金件在冲压过程中所存在的以下难题:a 传统钣金件冲压过程中将钣金件冲压成工件时,规格较为单一,种类较少,当对不同规格钣金件工件进行冲压时,需要多次更换冲压头,工艺较为繁琐,b 现有冲压设备无法降低钣金件在冲压过程中产生的弹性应变力,不能降低钣金件折弯后发生弹性变形概率,导致钣金件工件的质量下降,影响后续使用。

(二)技术方案

为了实现上述目的,本发明采用以下技术方案:一种钣金件冲压成型设备,包括外部框架、水平冲压机构、竖直冲压机构、角度调节冲压机构,其中所述外部框架上方内壁上安装有竖直冲压机构,竖直冲压机构上安装有水平冲压机构,竖直冲压机构左右两侧内部安装有角度调节冲压机构;其中:

所述的竖直冲压机构包括升降驱动气缸、升降轴、竖直冲压机架、移动挡板、宽度调节板以及双向调节气缸,其中所述的升降驱动气缸安装在外部框架上方内壁上,升降驱动气缸输出轴与升降轴上端连接,升降轴下端与竖直冲压机架通过固定连接,双向调节气缸安装在竖直冲压机架内部,宽度调节板左右两侧分别安装有移动挡板,移动挡板和双向调节气缸连接,宽度调节板前后两侧开设有U型槽,宽度调节板与竖直冲压机架通过U型槽滑动配合。

所述的角度调节冲压机构包括电动伸缩杆、角度调节板、支撑柱、棘轮、棘爪以及往复冲压支链,其中电动伸缩杆上端通过销轴与竖直冲压机构相连接,电动伸缩杆下端通过销轴与角度调节板相连接,支撑柱通过焊接固定在宽度调节板上,角度调节板与支撑柱通过轴承转动连接,角度调节板下端安装有棘爪,棘爪下端配合安装有棘轮,其中,棘轮安装在支撑柱上,角度调节板内部开设有腔体,腔体内左右两端对称安装有往复冲压支链。

所述的水平冲压机构包括水平驱动气缸、水平传动轴、竖直驱动气缸、竖直传动轴以及水平冲压支链,其中所述的水平驱动气缸安装在竖直冲压机构上,水平驱动气缸输出轴和水平传动轴相连接,竖直驱动气缸安装在水平传动轴上,竖直驱动气缸输出轴和竖直传动轴通过轴套连接,竖直传动轴下方安装有水平冲压支链。

优选的,所述的外部框架包括U型板以及塑型架,U型板下方内壁上开设有锥形槽,锥形槽内通过滑动方式设置有塑型架,塑型架上开设有穿插孔,U型板的下端面上开设有与穿插孔配合的固定孔,穿插孔内设置有定位销,定位销插入到固定孔的内部将塑型架固定在U型板上。

优选的,所述的往复冲压支链包括往复冲压气缸、往复移动轴、支撑架、往复电动推杆、往复冲压辊、支撑块、往复冲压框、支撑长板、固定短板以及导向杆,其中所述往复冲压气缸安装在腔体的内壁上,往复冲压气缸与往复移动轴通过轴套连接,支撑架和往复移动轴固定,腔体内部开设有一号滑槽,支撑架下端与腔体开设的一号滑槽滑动连接,支撑架上端安装有往复电动推杆,支撑长板安装在腔体内壁上,支撑长板中间开设有圆孔,且支撑长板左右对称开设有限位孔,往复电动推杆通过圆孔穿过支撑长板与往复冲压框相连接,往复冲压框内部左右两侧对称安装有支撑块,支撑块之间通过轴承转动连接有往复冲压辊,往复冲压框下端面左右对称安装有导向杆,导向杆通过限位孔穿过支撑长板抵靠在固定插杆上,固定插杆安装在支撑长板上,支撑长板左右对称安装有固定短板,固定短板开设有凹槽,且凹槽与固定插杆相配合。

优选的,所述的水平冲压支链包括水平冲压框、导向冲压组件以及水平冲压组件,其中所述的水平冲压框安装在竖直传动轴的下端,导向冲压组件对称安装在水平冲压框内部左右两端,水平冲压框内部中间位置安装有水平冲压组件。

优选的,所述的导向冲压组件包括导向长板、弧形板、伸缩弹簧以及水平冲压长板,弧形板安装在水平冲压框内壁上,导向长板穿过弧形板与水平冲压长板通过销轴安装在水平冲压框内壁上,伸缩弹簧一端安装在导向长板上,伸缩弹簧另一端安装在水平冲压长板上。

优选的,所述的水平冲压组件包括有旋转电机、旋转圆盘、圆柱块、皮带、往复连杆、扇形齿轮板以及齿条冲压板,其中所述的旋转电机安装在水平冲压框的内壁上,旋转圆盘左右对称安装在水平冲压框内壁上,旋转圆盘之间通过皮带连接,旋转电机输出轴通过轴套与左侧旋转圆盘连接,圆柱块固定在旋转圆盘上,往复连杆通过销轴安装在水平冲压框的内壁上,往复连杆上开设有二号滑槽,圆柱块和往复连杆通过二号滑槽滑动连接,往复连杆下端焊接有扇形齿轮板,水平冲压框内壁上开设有三号滑槽,齿条冲压板通过滑动配合方式设置在三号滑槽。

(三)有益效果

1.本发明可以解决钣金件在冲压过程中所存在的以下难题:a 传统钣金件冲压过程中将钣金件冲压成工件时,规格较为单一,种类较少,当对不同规格钣金件工件进行冲压时,需要多次更换冲压头,工艺较为繁琐,b 现有冲压设备无法降低钣金件在冲压过程中产生的弹性应变力,不能降低钣金件折弯后发生弹性变形概率,导致钣金件的质量下降,影响后续使用。

2.本发明设计的竖直冲压机构在作业中通过双向调节气缸控制宽度调节板使得工件底部宽度可调节,可以获得不同规格的工件。

3.本发明设计的角度调节冲压机构在作业过程中,电动伸缩杆通过角度调节板推动钣金件抵靠塑型架,进行角度调节冲压,由于钣金件冲压所产生的弹性应变力无法完全消除,可以通过往复冲压支链继续冲压,这样可以在往复冲压支链冲压作业过程中能够对折弯后的钣金件进行赶压拉伸,降低钣金件折弯后发生弹性变形概率,进而提高钣金件加工成工件的质量。

4.本发明设计的水平冲压机构在作业过程中,水平冲压支链中的导向冲压组件将钣金件水平冲压,同时导向长板发生转动,通过销轴将弧形板与导向长板固定锁死,为下一步水平冲压做好导向定位,由于钣金件冲压所产生的弹性应变力无法完全消除,水平冲压组件通过凸轮往复转动与齿轮齿条配合,实现对水平方向更进一步的冲压,这样可以在水平冲压支链作业过程中能够对折弯后的钣金件进行赶压拉伸,降低钣金件折弯后发生弹性变形概率,进而提高钣金件加工成工件的质量。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明立体结构示意图;

图2是本发明水平冲压机构、竖直冲压机构以及角度调节冲压机构位置结构示意图;

图3是本发明往复冲压支链内部结构示意图;

图4是本发明水平冲压支链纵向剖视结构示意图;

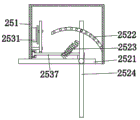

图5是本发明水平冲压支链横向剖视结构示意图;

图6是本发明竖直冲压机构和角度调节冲压机构纵向剖视结构示意图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1至图6所示,一种钣金件冲压成型设备,包括外部框架、水平冲压机构、竖直冲压机构、角度调节冲压机构,其中所述外部框架上方内壁上安装有竖直冲压机构,竖直冲压机构上安装有水平冲压机构,竖直冲压机构左右两侧内部安装有角度调节冲压机构。

所述的竖直冲压机构包括升降驱动气缸31、升降轴32、竖直冲压机架33、移动挡板34、宽度调节板35以及双向调节气缸36,其中所述的升降驱动气缸31安装在外部框架上方内壁上,升降驱动气缸31输出轴与升降轴32上端连接,升降轴32下端与竖直冲压机架33通过固定连接,双向调节气缸36安装在竖直冲压机架33内部,宽度调节板35左右两侧分别安装有移动挡板34,移动挡板34和双向调节气缸36连接,宽度调节板35前后两侧开设有U型槽,宽度调节板35与竖直冲压机架33通过U型槽滑动配合,具体工作时,升降驱动气缸31启动,升降驱动气缸31通过升降轴32控制竖直冲压机架33上下移动,实现对钣金件竖直冲压,竖直冲压机架33上下移动过程中,双向调节气缸36启动,双向调节气缸36通过调节移动挡板34实现对宽度调节板35的双向控制,可以针对不同规格的钣金件进行加工。

所述的角度调节冲压机构包括电动伸缩杆41、角度调节板42、支撑柱43、棘轮44、棘爪45以及往复冲压支链,其中电动伸缩杆41上端通过销轴与竖直冲压机构相连接,电动伸缩杆41下端通过销轴与角度调节板42相连接,支撑柱43通过焊接固定在宽度调节板35上,角度调节板42与支撑柱43通过轴承转动连接,角度调节板42下端安装有棘爪45,棘爪45下端配合安装有棘轮44,其中,棘轮44安装在支撑柱43上,角度调节板42内部开设有腔体,腔体内左右两端对称安装有往复冲压支链,具体工作时,电动伸缩杆41启动推动角度调节板42向两侧张开,角度调节板42向两侧张开的过程中推动钣金件弯折指定角度,实现对钣金件的角度调节,当角度调节板42推动钣金件转动到工作位置时,棘轮棘爪将角度调节板42固定锁死,角度调节板42内部的往复冲压支链开始工作,对钣金件进行更进一步冲压,降低钣金件折弯后发生弹性变形概率,进而提高钣金件加工成工件的质量。

所述的水平冲压机构包括水平驱动气缸21、水平传动轴22、竖直驱动气缸23、竖直传动轴24以及水平冲压支链,其中所述的水平驱动气缸21安装在竖直冲压机构上,水平驱动气缸21输出轴和水平传动轴22相连接,竖直驱动气缸23安装在水平传动轴22上,竖直驱动气缸23输出轴和竖直传动轴24通过轴套连接,竖直传动轴24下方安装有水平冲压支链,具体工作时,竖直驱动气缸23启动,竖直驱动气缸23通过竖直传动轴24带动水平冲压支链上下移动,当水平冲压支链移动到工作位置时,水平驱动气缸21启动,水平驱动气缸21通过水平传动轴22控制水平冲压支链左右移动,实现对钣金件水平方向的冲压。

所述的外部框架包括U型板11以及塑型架12,U型板11下方内壁上开设有锥形槽,锥形槽内通过滑动方式设置有塑型架12,塑型架12上开设有穿插孔,U型板11的下端面上开设有与穿插孔配合的固定孔,穿插孔内设置有定位销,定位销插入到固定孔的内部将塑型架12固定在U型板11上,根据待加工钣金件的规格需要选择对应的塑型架12固定到U型板11上,并通过码垛机器人将待加工钣金件放置到塑型架12的加工位置上,可以对钣金件进行不同规格地冲压,其中码垛机器人为现有技术,码垛机器人在钣金件加工过程中还可提供固定,防止钣金件在加工过程中发生错位移动。

所述的往复冲压支链包括往复冲压气缸461、往复移动轴462、支撑架463、往复电动推杆464、往复冲压辊465、支撑块466、往复冲压框467、支撑长板468、固定短板469以及导向杆4610,其中所述往复冲压气缸461安装在腔体的内壁上,往复冲压气缸461与往复移动轴462通过轴套连接,支撑架463和往复移动轴462固定,腔体内部开设有一号滑槽,支撑架463下端与腔体开设的一号滑槽滑动连接,支撑架463上端安装有往复电动推杆464,支撑长板468安装在腔体内壁上,支撑长板468中间开设有圆孔,且支撑长板468左右对称开设有限位孔,往复电动推杆464通过圆孔穿过支撑长板468与往复冲压框467相连接,往复冲压框467内部左右两侧对称安装有支撑块466,支撑块466之间通过轴承转动连接有往复冲压辊465,往复冲压框467下端面左右对称安装有导向杆4610,导向杆4610通过限位孔穿过支撑长板468抵靠在固定插杆上,固定插杆安装在支撑长板468上,支撑长板468左右对称安装有固定短板469,固定短板469开设有凹槽,且凹槽与固定插杆相配合。

往复冲压支链具体工作时,往复电动推杆464打开,往复电动推杆464控制往复冲压辊465推动钣金件贴近塑型架12内壁,往复冲压气缸461启动,往复冲压气缸461通过往复移动轴462带动支撑架463向上移动,支撑架463上下移动的过程中控制往复冲压辊465对钣金件表面由下往上进行赶压,从而降低钣金件弹性应变力,当往复冲压气缸461向下移动时,往复电动推杆464同步复位。

当往复冲压辊465推动钣金件向塑型架12内壁赶压过程中,往复冲压框467带动导向杆4610向下移动,导向杆4610下端设置的三角形凸块推动固定插杆插入固定短板469的凹槽中,使往复冲压辊465固定锁死,这样可以在往复冲压辊465的冲压过程中能够对折弯后的钣金件进行赶压拉伸,降低钣金件折弯后发生弹性变形概率,进而提高钣金件加工成工件的质量。

所述的水平冲压支链包括水平冲压框251、导向冲压组件以及水平冲压组件,其中所述的水平冲压框251安装在竖直传动轴24的下端,导向冲压组件对称安装在水平冲压框251内部左右两端,水平冲压框251内部中间位置安装有水平冲压组件,具体工作时,水平驱动气缸21启动,水平驱动气缸21将水平冲压框251运送到工作位置后,导向冲压组件抵紧钣金件,水平驱动气缸21继续驱动导向冲压组件移动,当导向冲压组件工作完成后,水平冲压组件工作,对于钣金件继续冲压。

所述的导向冲压组件包括导向长板2521、弧形板2522、伸缩弹簧2523以及水平冲压长板2524,弧形板2522安装在水平冲压框251内壁上,导向长板2521穿过弧形板2522与水平冲压长板2524通过销轴安装在水平冲压框251内壁上,伸缩弹簧2523一端安装在导向长板2521上,伸缩弹簧2523另一端安装在水平冲压长板2524上,具体工作时,水平驱动气缸21启动,水平驱动气缸21将水平冲压框251运送到工作位置后,水平冲压长板2524抵靠在钣金件上,水平驱动气缸21继续驱动水平冲压长板2524水平冲压,水平冲压长板2524在移动过程中,由于导向长板2521与水平冲压长板2524通过销轴连接且之间设置有伸缩弹簧2523,所以导向长板2521发生转动,使导向长板2521紧贴在钣金件表面上,使钣金件贴紧在塑型架12内壁上,弧形板2522均匀开设有孔,导向长板2521开设有通槽,当冲压过程结束,通过销轴将弧形板2522与导向长板2521固定锁死,为下一步水平冲压做好导向定位。

所述的水平冲压组件包括有旋转电机2531、旋转圆盘2532、圆柱块2533、皮带2534、往复连杆2535、扇形齿轮板2536以及齿条冲压板2537,其中所述的旋转电机2531安装在水平冲压框251的内壁上,旋转圆盘2532左右对称安装在水平冲压框251内壁上,旋转圆盘2532之间通过皮带2534连接,旋转电机2531输出轴通过轴套与左侧旋转圆盘2532连接,圆柱块2533固定在旋转圆盘2532上,往复连杆2535通过销轴安装在水平冲压框251的内壁上,往复连杆2535上开设有二号滑槽,圆柱块2533和往复连杆2535通过二号滑槽滑动连接,往复连杆2535下端焊接有扇形齿轮板2536,水平冲压框251内壁上开设有三号滑槽,齿条冲压板2537通过滑动配合方式设置在三号滑槽内,且和扇形齿轮板2536相配合,具体工作时,旋转电机2531启动,旋转电机2531通过旋转圆盘2532带动圆柱块2533进行旋转,往复连杆2535与圆柱块2533通过滑动配合进行往复摆动,往复连杆2535下端焊接有扇形齿轮板2536,扇形齿轮板2536在往复连杆2535带动下同时进行往复运动,齿条冲压板2537与扇形齿轮板2536通过齿轮齿条配合,齿条冲压板2537前后往复移动,对钣金件进行往复冲压。

本发明在工作时的使用步骤:

第一步:根据实际加工需要选择对应的塑型架12固定到U型板11上,根据待加工钣金件的规格需要选择对应的塑型架12固定到U型板11上,并通过码垛机器人将待加工钣金件放置到塑型架12的加工位置上。

第二步:竖直冲压机构中的双向调节气缸36驱动移动挡板34进行钣金件的宽度调节,达到所需要的宽度。

第三步:竖直冲压机构工作,升降驱动气缸31启动,升降驱动气缸31通过升降轴32控制竖直冲压机架33上下移动,实现对钣金件竖直冲压,冲压完成后升降驱动气缸31向上微调使板材与竖直冲压机架33之间存在间隙。

第四步;角度调节冲压机构工作,电动伸缩杆41启动推动角度调节板42向两侧张开,角度调节板42向两侧张开的过程中推动钣金件弯折指定角度,实现对钣金件的角度调节,由于钣金件由于冲压所产生的弹性应变力,需要降低钣金件产生的弹性应变力,故往复冲压支链开始工作,角度调节板42和往复冲压支链能够对折弯后的钣金件进行赶压拉伸。

第五步:水平冲压机构工作,竖直驱动气缸23启动,竖直驱动气缸23通过竖直传动轴24带动水平冲压支链上下移动,当水平冲压支链移动到工作位置时,水平驱动气缸21启动,水平驱动气缸21通过水平传动轴22控制水平冲压支链左右移动,通过水平冲压组件和导向冲压组件配合使用,实现对钣金件水平方向的冲压。

第六步:升降驱动气缸31控制竖直冲压机架33向上移动,钣金件取出,冲压完成。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

Claims (4)

1.一种钣金件冲压成型设备,包括外部框架、水平冲压机构、竖直冲压机构、角度调节冲压机构,其特征在于:其中所述外部框架上方内壁上安装有竖直冲压机构,竖直冲压机构上安装有水平冲压机构,竖直冲压机构左右两侧内部安装有角度调节冲压机构;其中:

所述的竖直冲压机构包括升降驱动气缸(31)、升降轴(32)、竖直冲压机架(33)、移动挡板(34)、宽度调节板(35)以及双向调节气缸(36),其中所述的升降驱动气缸(31)安装在外部框架上方内壁上,升降驱动气缸(31)输出轴与升降轴(32)上端连接,升降轴(32)下端与竖直冲压机架(33)通过固定连接,双向调节气缸(36)安装在竖直冲压机架(33)内部,宽度调节板(35)左右两侧分别安装有移动挡板(34),移动挡板(34)和双向调节气缸(36)连接,宽度调节板(35)前后两侧开设有U型槽,宽度调节板(35)与竖直冲压机架(33)通过U型槽滑动配合;

所述的角度调节冲压机构包括电动伸缩杆(41)、角度调节板(42)、支撑柱(43)、棘轮(44)、棘爪(45)以及往复冲压支链,其中电动伸缩杆(41)上端通过销轴与竖直冲压机构相连接,电动伸缩杆(41)下端通过销轴与角度调节板(42)相连接,支撑柱(43)通过焊接固定在宽度调节板(35)上,角度调节板(42)与支撑柱(43)通过轴承转动连接,角度调节板(42)下端安装有棘爪(45),棘爪(45)下端配合安装有棘轮(44),其中,棘轮(44)安装在支撑柱(43)上,角度调节板(42)内部开设有腔体,腔体内左右两端对称安装有往复冲压支链;

所述的水平冲压机构包括水平驱动气缸(21)、水平传动轴(22)、竖直驱动气缸(23)、竖直传动轴(24)以及水平冲压支链,其中所述的水平驱动气缸(21)安装在竖直冲压机构上,水平驱动气缸(21)输出轴和水平传动轴(22)相连接,竖直驱动气缸(23)安装在水平传动轴(22)上,竖直驱动气缸(23)输出轴和竖直传动轴(24)通过轴套连接,竖直传动轴(24)下方安装有水平冲压支链;

所述的往复冲压支链包括往复冲压气缸(461)、往复移动轴(462)、支撑架(463)、往复电动推杆(464)、往复冲压辊(465)、支撑块(466)、往复冲压框(467)、支撑长板(468)、固定短板(469)以及导向杆(4610),其中所述往复冲压气缸(461)安装在腔体的内壁上,往复冲压气缸(461)与往复移动轴(462)通过轴套连接,支撑架(463)和往复移动轴(462)固定,腔体内部开设有一号滑槽,支撑架(463)下端与腔体开设的一号滑槽滑动连接,支撑架(463)上端安装有往复电动推杆(464),支撑长板(468)安装在腔体内壁上,支撑长板(468)中间开设有圆孔,且支撑长板(468)左右对称开设有限位孔,往复电动推杆(464)通过圆孔穿过支撑长板(468)与往复冲压框(467)相连接,往复冲压框(467)内部左右两侧对称安装有支撑块(466),支撑块(466)之间通过轴承转动连接有往复冲压辊(465),往复冲压框(467)下端面左右对称安装有导向杆(4610),导向杆(4610)通过限位孔穿过支撑长板(468)抵靠在固定插杆上,固定插杆安装在支撑长板(468)上,支撑长板(468)左右对称安装有固定短板(469),固定短板(469)开设有凹槽,且凹槽与固定插杆相配合;

所述的水平冲压支链包括水平冲压框(251)、导向冲压组件以及水平冲压组件,其中所述的水平冲压框(251)安装在竖直传动轴(24)的下端,导向冲压组件对称安装在水平冲压框(251)内部左右两端,水平冲压框(251)内部中间位置安装有水平冲压组件。

2.根据权利要求1所述的一种钣金件冲压成型设备,其特征在于:所述的外部框架包括U型板(11)以及塑型架(12),U型板(11)下方内壁上开设有锥形槽,锥形槽内通过滑动方式设置有塑型架(12),塑型架(12)上开设有穿插孔,U型板(11)的下端面上开设有与穿插孔配合的固定孔,穿插孔内设置有定位销,定位销插入到固定孔的内部将塑型架(12)固定在U型板(11)上。

3.根据权利要求1所述的一种钣金件冲压成型设备,其特征在于:所述的导向冲压组件包括导向长板(2521)、弧形板(2522)、伸缩弹簧(2523)以及水平冲压长板(2524),弧形板(2522)安装在水平冲压框(251)内壁上,导向长板(2521)穿过弧形板(2522)与水平冲压长板(2524)通过销轴安装在水平冲压框(251)内壁上,伸缩弹簧(2523)一端安装在导向长板(2521)上,伸缩弹簧(2523)另一端安装在水平冲压长板(2524)上。

4.根据权利要求1所述的一种钣金件冲压成型设备,其特征在于:所述的水平冲压组件包括有旋转电机(2531)、旋转圆盘(2532)、圆柱块(2533)、皮带(2534)、往复连杆(2535)、扇形齿轮板(2536)以及齿条冲压板(2537),其中所述的旋转电机(2531)安装在水平冲压框(251)的内壁上,旋转圆盘(2532)左右对称安装在水平冲压框(251)内壁上,旋转圆盘(2532)之间通过皮带(2534)连接,旋转电机(2531)输出轴通过轴套与左侧旋转圆盘(2532)连接,圆柱块(2533)固定在旋转圆盘(2532)上,往复连杆(2535)通过销轴安装在水平冲压框(251)的内壁上,往复连杆(2535)上开设有二号滑槽,圆柱块(2533)和往复连杆(2535)通过二号滑槽滑动连接,往复连杆(2535)下端焊接有扇形齿轮板(2536),水平冲压框(251)内壁上开设有三号滑槽,齿条冲压板(2537)通过滑动配合方式设置在三号滑槽内,且和扇形齿轮板(2536)相配合。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010401394.7A CN111545619B (zh) | 2020-05-13 | 2020-05-13 | 一种钣金件冲压成型设备 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010401394.7A CN111545619B (zh) | 2020-05-13 | 2020-05-13 | 一种钣金件冲压成型设备 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN111545619A CN111545619A (zh) | 2020-08-18 |

| CN111545619B true CN111545619B (zh) | 2021-12-31 |

Family

ID=71996527

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202010401394.7A Active CN111545619B (zh) | 2020-05-13 | 2020-05-13 | 一种钣金件冲压成型设备 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN111545619B (zh) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112058969A (zh) * | 2020-09-21 | 2020-12-11 | 谭冻冻 | 一种工业生产用零部件成型设备 |

| CN114178467B (zh) * | 2021-12-03 | 2023-08-18 | 溧阳市超强链条制造有限公司 | 一种链条内外板制造成型加工设备 |

| CN116329400B (zh) * | 2023-03-28 | 2024-01-02 | 江苏振世达汽车模具有限公司 | 一种新能源汽车厚板料外覆盖件拉伸模具镶块斜拼缝结构 |

| CN117046953B (zh) * | 2023-08-11 | 2024-01-26 | 南皮县伟达五金制造有限公司 | 一种可调节冲头方位的气动冲床 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19521369A1 (de) * | 1995-06-12 | 1996-12-19 | Trumpf Gmbh & Co | Bearbeitungsmaschine und Verfahren zum Umformen von Werkstücken |

| CN201613308U (zh) * | 2010-01-27 | 2010-10-27 | 湖南铁道职业技术学院 | 一种v形90°自承位弯曲回弹角度可调节模具 |

| CN103878228A (zh) * | 2014-02-26 | 2014-06-25 | 哈尔滨工业大学(威海) | 板材柔性多点成形装置 |

| CN108515097A (zh) * | 2018-05-03 | 2018-09-11 | 陈浩 | 一种卧式万能数控折弯机 |

| CN109304391A (zh) * | 2018-11-14 | 2019-02-05 | 宫帅 | 一种金属管材生产工艺 |

| CN110756667A (zh) * | 2019-11-07 | 2020-02-07 | 苏州三维精密机械有限公司 | 一种小空间摇摆打凸结构及其摇摆打凸方法 |

-

2020

- 2020-05-13 CN CN202010401394.7A patent/CN111545619B/zh active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19521369A1 (de) * | 1995-06-12 | 1996-12-19 | Trumpf Gmbh & Co | Bearbeitungsmaschine und Verfahren zum Umformen von Werkstücken |

| CN201613308U (zh) * | 2010-01-27 | 2010-10-27 | 湖南铁道职业技术学院 | 一种v形90°自承位弯曲回弹角度可调节模具 |

| CN103878228A (zh) * | 2014-02-26 | 2014-06-25 | 哈尔滨工业大学(威海) | 板材柔性多点成形装置 |

| CN108515097A (zh) * | 2018-05-03 | 2018-09-11 | 陈浩 | 一种卧式万能数控折弯机 |

| CN109304391A (zh) * | 2018-11-14 | 2019-02-05 | 宫帅 | 一种金属管材生产工艺 |

| CN110756667A (zh) * | 2019-11-07 | 2020-02-07 | 苏州三维精密机械有限公司 | 一种小空间摇摆打凸结构及其摇摆打凸方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN111545619A (zh) | 2020-08-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111545619B (zh) | 一种钣金件冲压成型设备 | |

| CN111545620B (zh) | 一种钣金件冲压成型工艺 | |

| CN102825429A (zh) | 钢带自动冲孔机 | |

| CN101367098A (zh) | 一种金属板件弯曲成型机 | |

| CN201324778Y (zh) | 一种金属板件弯曲成型机 | |

| CN212577222U (zh) | 一种含油轴衬精整机 | |

| JP3193252B2 (ja) | カム式小型トランスファプレス機 | |

| CN211437593U (zh) | 一种安全型无动力挂车车架制备用折弯工装 | |

| CN109226557B (zh) | 一种冲床用高速送料机 | |

| CN110711837A (zh) | 一种冷锻设备门架式板材夹持送料装置 | |

| CN222243546U (zh) | 一种电机壳冲压成型排样结构 | |

| CN222645412U (zh) | 一种双点机械压力机 | |

| CN221209549U (zh) | 一种用于打印机生产的冲压机 | |

| CN220880382U (zh) | 一种齿轮锻造推送设备 | |

| CN214442400U (zh) | 一种冰箱模具用冲压装置 | |

| CN220219835U (zh) | 一种用于压力机的送料装置 | |

| CN222268491U (zh) | 板簧卷耳整圆整宽装置 | |

| CN222511275U (zh) | 一种用于液压机的快速夹紧装置 | |

| CN219211405U (zh) | 一种门铰链冲压模具 | |

| CN214321573U (zh) | 一种钨钢零件冲压用下料装置 | |

| CN222268513U (zh) | 检测用钢筋样品矫直机 | |

| CN220717401U (zh) | 一种具有导向功能的车门锁体安装板成型模具 | |

| CN218310672U (zh) | 一种重型锻压设备拉杆锻造机构 | |

| CN218925941U (zh) | 一种汽车车架冲压模具 | |

| CN217474666U (zh) | 一种便于铺平的车用传感器冲压件生产线输送装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| TA01 | Transfer of patent application right | ||

| TA01 | Transfer of patent application right |

Effective date of registration: 20211213 Address after: 410604 group 4, Xingwang village, xiaduopu Town, Ningxiang City, Changsha City, Hunan Province (No. 1, America Road, machinery industry park) Applicant after: Changsha Kemei Machinery Manufacturing Co.,Ltd. Address before: 253800 No. 1072, Dongyuan West Village, Sanlang Township, Gucheng County, Hengshui City, Hebei Province Applicant before: Geng Wenlong |

|

| GR01 | Patent grant | ||

| GR01 | Patent grant |