KR102638993B1 - System for Managing Loading of Materials in Real-time and Driving Method Thereof - Google Patents

System for Managing Loading of Materials in Real-time and Driving Method Thereof Download PDFInfo

- Publication number

- KR102638993B1 KR102638993B1 KR1020200182273A KR20200182273A KR102638993B1 KR 102638993 B1 KR102638993 B1 KR 102638993B1 KR 1020200182273 A KR1020200182273 A KR 1020200182273A KR 20200182273 A KR20200182273 A KR 20200182273A KR 102638993 B1 KR102638993 B1 KR 102638993B1

- Authority

- KR

- South Korea

- Prior art keywords

- information

- loading

- real

- user terminal

- time

- Prior art date

Links

- 239000000463 material Substances 0.000 title claims abstract description 315

- 238000000034 method Methods 0.000 title claims abstract description 42

- 238000003860 storage Methods 0.000 claims abstract description 70

- 238000007726 management method Methods 0.000 description 82

- 238000004891 communication Methods 0.000 description 38

- 230000008569 process Effects 0.000 description 18

- 238000010586 diagram Methods 0.000 description 6

- 238000005520 cutting process Methods 0.000 description 5

- 230000008859 change Effects 0.000 description 4

- 238000010191 image analysis Methods 0.000 description 4

- 238000004590 computer program Methods 0.000 description 3

- 239000000284 extract Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 238000004026 adhesive bonding Methods 0.000 description 2

- 238000013473 artificial intelligence Methods 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 238000004364 calculation method Methods 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 238000013135 deep learning Methods 0.000 description 2

- 239000013072 incoming material Substances 0.000 description 2

- 239000011159 matrix material Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- 210000004247 hand Anatomy 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 235000012054 meals Nutrition 0.000 description 1

- 238000010295 mobile communication Methods 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 238000009958 sewing Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 210000000707 wrist Anatomy 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q10/00—Administration; Management

- G06Q10/08—Logistics, e.g. warehousing, loading or distribution; Inventory or stock management

- G06Q10/087—Inventory or stock management, e.g. order filling, procurement or balancing against orders

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03B—APPARATUS OR ARRANGEMENTS FOR TAKING PHOTOGRAPHS OR FOR PROJECTING OR VIEWING THEM; APPARATUS OR ARRANGEMENTS EMPLOYING ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ACCESSORIES THEREFOR

- G03B21/00—Projectors or projection-type viewers; Accessories therefor

- G03B21/14—Details

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T7/00—Image analysis

- G06T7/0002—Inspection of images, e.g. flaw detection

- G06T7/0004—Industrial image inspection

- G06T7/001—Industrial image inspection using an image reference approach

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T7/00—Image analysis

- G06T7/10—Segmentation; Edge detection

- G06T7/11—Region-based segmentation

Landscapes

- Engineering & Computer Science (AREA)

- Business, Economics & Management (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Theoretical Computer Science (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Economics (AREA)

- Quality & Reliability (AREA)

- Marketing (AREA)

- Operations Research (AREA)

- Human Resources & Organizations (AREA)

- Strategic Management (AREA)

- Tourism & Hospitality (AREA)

- Entrepreneurship & Innovation (AREA)

- General Business, Economics & Management (AREA)

- Development Economics (AREA)

- Finance (AREA)

- Accounting & Taxation (AREA)

Abstract

본 발명은 실시간 자재 적재 관리 시스템 및 그 시스템의 구동방법에 관한 것으로서, 본 발명의 실시예에 따른 실시간 자재 적재 관리 시스템은, 다단 적재함 내의 자재가 입출고되어 수시로 변화하는 자재 현황에 대한 자재 현황 정보를 다단 적재함의 적재함의 일측면에 투사하는 영사장치, 및 입출고되는 자재와 관련한 자재 정보를 작업자의 사용자 단말장치로부터 수신하여 (기)수신한 자재 정보를 근거로 자재 현황을 판단해 자재 현황 정보를 생성하며, 생성한 자재 현황 정보를 영사장치로 제공하는 자재관리서비스장치를 포함할 수 있다.The present invention relates to a real-time material loading management system and a method of driving the system. The real-time material loading management system according to an embodiment of the present invention provides material status information on the material status that changes from time to time as materials in a multi-stage storage bin are entered and released. A projection device projects onto one side of a multi-level loading box, and material information related to incoming and outgoing materials is received from the worker's user terminal device, and the material status is determined based on the (pre)received material information to generate material status information. It may include a material management service device that provides the generated material status information to a projection device.

Description

본 발명은 실시간 자재 적재 관리 시스템 및 그 시스템의 구동방법에 관한 것으로서, 더 상세하게는 가령 수시로 변하는 자재의 상황 정보를 빔프로젝터와 같은 영사기 등을 이용하여 적재함 표면에 영사하여 각 적재함에 적재된 재단물의 이미지나 수량을 통해 자재 현황을 쉽게 파악할 수 있는 실시간 자재 적재 관리 시스템 및 그 시스템의 구동방법에 관한 것이다.The present invention relates to a real-time material loading management system and a method of operating the system. More specifically, the present invention relates to a real-time material loading management system and a method of operating the system. More specifically, the material status information that changes from time to time is projected onto the surface of the loading bin using a projector such as a beam projector, and the cuttings loaded in each loading bin are displayed. It is about a real-time material loading management system that can easily determine the status of materials through images or quantities of water and how to operate the system.

산업의 비약적 발전과 함께 중간 이상 규모의 업체들은 소량 다품종의 생산품에 대한 소비자의 욕구를 맞추기 위하여, 해당 창고에 자재가 부족하거나 타 창고에는 자재가 남아있는 경우에 이러한 정보가 빠르게 공유하지 못하는 관계로 비효율적인 자재관리 계획을 수행하게 된다. 최근의 기업체의 자재 관리는 인터넷망에 접속된 PC를 통해 정보를 수집하고, PC를 이용한 연산과정을 통해 자재를 투입, 생산하며, 생산된 생산품을 DB화시켜 보관하고, 출고후 부족 자재에 대한 구매나 자재부서로의 통보와 같은 일련의 활동을 지원한다.With the rapid development of the industry, medium-sized and larger companies are unable to quickly share this information when there is a shortage of materials in their warehouse or when materials remain in other warehouses in order to meet consumer demand for small quantities and a wide variety of products. Implementing an inefficient material management plan. Recently, corporate material management collects information through a PC connected to the Internet, inputs and produces materials through a calculation process using the PC, stores the produced products in a database, and provides information on insufficient materials after shipment. Supports a series of activities such as purchasing and notification to the materials department.

일반적으로 신발 산업을 볼 때 신발 갑피의 경우 수십 조각의 재단물이 재봉, 접착 등의 조립 공정에 의해 제조된다. 신발 갑피용 자재는 종류가 많고, 신발 종류에 따라 자재가 자주 바뀐다. 그래서 적재함에 일일이 바코드나 RFID를 부착하거나 LED 등의 표시장치를 부착하면 비용이 크게 증가하게 된다.In general, in the shoe industry, dozens of pieces of shoe uppers are manufactured through assembly processes such as sewing and gluing. There are many types of materials for shoe uppers, and the materials often change depending on the type of shoe. Therefore, attaching barcodes, RFIDs, or display devices such as LEDs to each loading box will significantly increase the cost.

또한, 다수의 패턴을 적재하고 관리하는 데 많은 인력과 자원이 소요된다. 다품종 소량생산을 위해서는 많은 종류의 신발에 대해 수많은 각기 다른 재단물 조각을 관리해야 하는 부담이 발생한다.Additionally, it takes a lot of manpower and resources to load and manage multiple patterns. In order to produce a large variety of products in small quantities, there is a burden of managing numerous different pieces of cutting material for many types of shoes.

나아가, 각기 다른 재단물 조각의 재고를 전산화하여 관리할 필요가 있으며, 각 조각물을 전산에 등록하고 적재, 출고하기 위해서는 WMS(Warehouse Management System)의 도입이 절실히 요구되고 있다.Furthermore, it is necessary to computerize and manage the inventory of different cut pieces, and the introduction of WMS (Warehouse Management System) is urgently required to register, load, and ship each piece on the computer.

뿐만 아니라, 수시로 발생하는 각기 다른 종류의 자재의 출납에 대해 전산화된 자재의 등록 및 관리를 위해서는 기존의 RFID, QR 등의 방법으로 한계가 있으며, 자재창고의 많은 배선과 센서, 설비의 비용이 크게 요구되는 문제가 있다.In addition, in order to register and manage computerized materials for the frequent receipt and delivery of different types of materials, existing methods such as RFID and QR have limitations, and the cost of many wiring, sensors, and facilities in the material warehouse is significant. There is a question of demand.

본 발명의 실시예는 가령 수시로 변하는 자재의 상황 정보를 빔프로젝터와 같은 영사기 등을 이용하여 적재함 표면에 영사하여 각 적재함에 적재된 재단물의 이미지나 수량을 통해 자재 현황을 쉽게 파악할 수 있는 실시간 자재 적재 관리 시스템 및 그 시스템의 구동방법을 제공함에 그 목적이 있다.An embodiment of the present invention is a real-time material loading system in which material status information that changes from time to time is projected onto the surface of a loading box using a projector such as a beam projector, so that the material status can be easily determined through the image or quantity of the cutting materials loaded in each loading box. The purpose is to provide a management system and a method of operating the system.

본 발명의 실시예에 따른 실시간 자재 적재 관리 시스템은, 다단 적재함 내의 자재가 입출고되어 수시로 변화하는 자재 현황에 대한 자재 현황 정보를 상기 다단 적재함의 적재함의 일측면에 투사하는 영사장치, 및 상기 입출고되는 자재와 관련한 자재 정보를 작업자의 사용자 단말장치로부터 수신하여 상기 수신한 자재 정보를 근거로 상기 자재 현황을 판단해 상기 자재 현황 정보를 생성하며, 상기 생성한 자재 현황 정보를 상기 영사장치로 제공하는 자재관리서비스장치를 포함한다.A real-time material loading management system according to an embodiment of the present invention includes a projection device that projects material status information on the material status that changes from time to time as materials in a multi-level loading box are entered and shipped, on one side of the loading box of the multi-level loading box, and the loading and unloading of the multi-level loading box. A material that receives material information related to the material from the worker's user terminal device, determines the material status based on the received material information, generates the material status information, and provides the generated material status information to the projection device. Includes management service equipment.

상기 자재관리서비스장치는, 상기 자재 정보로서 상기 다단 적재함의 수납공간에 대한 식별정보, 상기 입출고되는 자재의 종류 정보 및 상기 일출고되는 자재의 수량 정보를 수신할 수 있다.The material management service device may receive, as the material information, identification information about the storage space of the multi-level loading box, information on the type of material to be entered and shipped, and information on the quantity of the material to be shipped out.

상기 자재관리서비스장치는, 상기 사용자 단말장치로부터 상기 입출고되는 자재의 촬영이미지를 수신하는 경우, 상기 수신한 촬영이미지를 분석하여 상기 자재의 객체 이미지를 추출하고, 상기 추출한 객체 이미지를 탬플릿 기반의 기설정 이미지와 비교하여 상기 자재의 종류를 판단할 수 있다.When receiving a photographed image of the material to be shipped or received from the user terminal device, the material management service device analyzes the received photographed image to extract an object image of the material, and converts the extracted object image into a template-based device. The type of the material can be determined by comparing it with the setting image.

상기 사용자 단말장치는, 상기 사용자 단말장치를 이용해 상기 입출고되는 자재의 수납공간에 대한 식별 태그를 인식할 때 작업자가 상기 수납공간을 화면상에서 시각적으로 인식하도록 화면 상태를 변경할 수 있다.The user terminal device may change the screen state so that the worker visually recognizes the storage space on the screen when recognizing the identification tag for the storage space of the materials being stored and shipped using the user terminal device.

상기 자재관리서비스장치는, 상기 영사장치를 통해 상기 적재함의 일측면에 영상을 투사할 때 복수의 수납 공간으로 영역을 구분하고, 상기 구분한 수납 공간 내에 상기 수납 공간의 식별정보, 상기 자재의 이미지 및 상기 자재의 수량정보가 표시되도록 할 수 있다.The material management service device divides an area into a plurality of storage spaces when projecting an image on one side of the storage bin through the projection device, and within the divided storage space, identification information of the storage space and an image of the material are provided. And quantity information of the above materials can be displayed.

또한, 본 발명의 실시예에 따른 실시간 자재 적재 관리 시스템의 구동방법은, 영사장치가, 다단 적재함 내의 자재가 입출고되어 수시로 변화하는 자재 현황에 대한 자재 현황 정보를 상기 다단 적재함의 적재함의 일측면에 투사하는 단계, 및 자재관리서비스장치가, 상기 입출고되는 자재와 관련한 자재 정보를 작업자의 사용자 단말장치로부터 수신하여 상기 수신한 자재 정보를 근거로 상기 자재 현황을 판단해 상기 자재 현황 정보를 생성하며, 상기 생성한 자재 현황 정보를 상기 영사장치로 제공하는 단계를 포함한다.In addition, the method of driving the real-time material loading management system according to an embodiment of the present invention is that the projection device displays material status information on the material status that changes from time to time as materials in the multi-level loading bin are entered and released on one side of the loading bin of the multi-level loading bin. A projecting step, and the material management service device receives material information related to the incoming and outgoing material from the user terminal device of the worker, determines the material status based on the received material information, and generates the material status information, and providing the generated material status information to the projection device.

상기 수신하는 단계는, 상기 자재 정보로서 상기 다단 적재함의 수납공간에 대한 식별정보, 상기 입출고되는 자재의 종류 정보 및 상기 입출고되는 자재의 수량 정보를 수신할 수 있다.In the receiving step, identification information about the storage space of the multi-stage loading box, type information of the material to be stored and shipped, and quantity information of the material to be stored and shipped may be received as the material information.

상기 실시간 자재 적재 관리 시스템의 구동방법은, 상기 사용자 단말장치로부터 상기 입출고되는 자재의 촬영이미지를 수신하는 경우, 상기 수신한 촬영이미지를 분석하여 상기 자재의 객체 이미지를 추출하는 단계, 및 상기 추출한 객체 이미지를 탬플릿 기반의 기설정 이미지와 비교하여 상기 자재의 종류를 판단하는 단계를 더 포함할 수 있다.The driving method of the real-time material loading management system includes, when receiving a photographed image of the material to be stored and shipped from the user terminal device, analyzing the received photographed image to extract an object image of the material, and the extracted object. A step of determining the type of the material may be further included by comparing the image with a template-based preset image.

상기 실시간 자재 적재 관리 시스템의 구동방법은, 상기 사용자 단말장치를 이용해 상기 입출고되는 자재의 수납공간에 대한 식별 태그를 인식할 때 작업자가 상기 수납공간을 상기 사용자 단말장치의 화면상에서 시각적으로 인식하도록 화면 상태를 변경하는 단계를 더 포함할 수 있다.The driving method of the real-time material loading management system is such that when recognizing the identification tag for the storage space of the material to be input and released using the user terminal device, the worker visually recognizes the storage space on the screen of the user terminal device. A step of changing the state may be further included.

상기 투사하는 단계는, 상기 영사장치를 통해 상기 적재함의 일측면에 영상을 투사할 때 복수의 수납 공간으로 영역을 구분하고, 상기 구분한 수납 공간 내에 상기 수납 공간의 식별정보, 상기 자재의 이미지 및 상기 자재의 수량정보가 표시되도록 할 수 있다.The projecting step includes dividing an area into a plurality of storage spaces when projecting an image on one side of the storage box through the projection device, identifying information of the storage space, images of the materials, and Quantity information of the above materials can be displayed.

본 발명의 실시예에 따르면, 적재함의 자재 관리를 위해 시스템 구축 비용을 많이 소요하지 않으면서, 특히 신발 자재의 경우 효율적인 자재 관리가 가능할 수 있을 것이다.According to an embodiment of the present invention, efficient material management may be possible, especially in the case of shoe materials, without spending a lot of money on system construction for material management in the loading box.

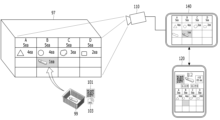

도 1은 본 발명의 실시예에 따른 실시간 자재 적재 관리 시스템을 나타내는 도면,

도 2는 도 1의 자재관리서비스장치의 세부구조를 예시한 블록다이어그램,

도 3 내지 도 5는 자재 입고, 출고 및 수량 관리 절차를 설명하기 위한 도면, 그리고

도 6은 본 발명의 실시예에 따른 실시간 자재 적재 관리 시스템의 구동 과정을 나타내는 흐름도이다.1 is a diagram showing a real-time material loading management system according to an embodiment of the present invention;

Figure 2 is a block diagram illustrating the detailed structure of the material management service device of Figure 1;

Figures 3 to 5 are drawings to explain the material warehousing, shipping and quantity management procedures, and

Figure 6 is a flowchart showing the driving process of the real-time material loading management system according to an embodiment of the present invention.

이하, 도면을 참조하여 본 발명의 실시예에 대하여 상세히 설명한다.Hereinafter, embodiments of the present invention will be described in detail with reference to the drawings.

도 1은 본 발명의 실시예에 따른 실시간 자재 적재 관리 시스템을 나타내는 도면이다.1 is a diagram showing a real-time material loading management system according to an embodiment of the present invention.

도 1에 도시된 바와 같이, 본 발명의 실시예에 따른 실시간 자재 적재 관리 시스템(90)은 적재함용 장치(101, 103), 영사장치(110), 사용자 단말장치(120), 통신망(130) 및 자재관리서비스장치(140)의 일부 또는 전부를 포함한다.As shown in FIG. 1, the real-time material

여기서, "일부 또는 전부를 포함한다"는 것은 통신망(130)과 같은 일부 구성요소가 생략되어 실시간 자재 적재 관리 시스템(90)이 구성되어 영사장치(110)와 자재관리서비스장치(140)가 다이렉트(예: P2P) 통신을 수행하거나, 자재관리서비스장치(140)와 같은 구성요소의 일부 또는 전부가 통신망(130)을 구성하는 네트워크 장치(예: 무선교환장치 등)에 통합되어 구성될 수 있는 것 등을 의미하는 것으로서, 발명의 충분한 이해를 돕기 위하여 전부 포함하는 것으로 설명한다.Here, “including part or all” means that some components such as the

본 발명의 실시예에 따른 적재함 창고 또는 적재함(혹은 자재함)(97)은 서랍형 다단 적재함으로서 적재함용 장치(101, 103)를 구비할 수 있다. 즉 적재함(97)은 자재들을 수납하기 위한 복수의 수납공간을 포함하며, 각 수납공간은 식별번호 등의 식별정보가 부여될 수 있다. 물론 각 수납공간에는 자재들을 바로 수납하는 것도 얼마든지 가능하지만, 본 발명의 실시예에서는 자재들을 운반하는 별도의 (수납)용기(container)(99)를 사용하여 자재들을 담아 수납공간에 자재를 입고하고 출고할 수 있다. 이러한 용기(99)에는 해당 수납공간을 식별하기 위한 QR 코드 등의 식별장치(101), 가령 식별태그(tag)나 스티커의 형태로 구비될 수 있다. 또한, 용기(99)에는 RFID 등의 무선통신을 수행하는 통신모듈(103) 및 이외에도 메모리 등을 포함하는 전자장치가 더 구비될 수 있다. 예를 들어, 메모리에는 현재 용기(99)에 입고되어 있는 자재와 관련한 자재 정보를 저장하고 이를 관리할 수도 있다. 특히, 자재의 종류(혹은 유형) 정보를 저장함으로써 사용자 단말장치(120)를 통해 입출고를 수행할 때 자재의 종류를 판단하기 위한 별도의 절차(예: 사진 촬영 등)가 생략될 수도 있다.The storage warehouse or storage box (or material box) 97 according to an embodiment of the present invention is a drawer-type multi-stage storage box and may be equipped with

본 발명의 실시예에 따른 적재함(97)은 일측면을 백색으로 형성하거나, 혹은 백색의 스크린을 포함할 수도 있다. 물론 여기서 스크린은 백색의 천이나 필름(film)을 포함할 수 있다. 이러한 스크린은 주변의 영사장치(110)에서 적재함(97) 내 자재 현황과 관련한 정보를 투사할 때 시각적으로 작업자에게 잘 인지되도록 구성되는 것이 바람직하다. 이후에 설명하겠지만, 빔프로젝터와 같은 형태의 영사장치(110)에서 투사되는 영상은 기본적으로 단순히 자재 현황 정보를 투사한다기보다는 다단 수납 공간을 보여주는 기본 틀, 다시 말해 칸을 구분하여 영상을 투사하고, 해당 칸의 내부 등에 식별정보와 함께 자재의 종류 및 수량 정보 등을 표시함으로써 작업자나 관리자가 자재 현황을 쉽게 파악할 수 있도록 한다.The

빔프로젝터와 같은 영사장치(110)는 실제로 자재관리서비스장치(140)에서 제공하는 처리 화면을 적재함(97)의 일측면에 단순히 투사할 수 있지만, 위에서 언급한 대로 적재함(97)의 수납 공간의 구분과 관련되는 기본 구조를 형성할 수도 있다. 단적으로, 영사장치(110)의 전면 렌즈부에 적재함(97)의 수납 공간의 구조에 매칭되는 그물망 형태의 필터가 구비될 수 있다. 물론 본 발명의 실시예에 따른 영사장치(110)는 수납공간에 매칭되는 그물망 형태의 필터를 구비하기보다는 영상으로 구현하는 것이 더욱 바람직하다.The

영사장치(110)는 센서를 구비할 수도 있다. 센서를 통해 적재함(97)에 접근하는 작업자가 있다고 판단될 때 이를 감지하여 해당 시간에 대하여만 영사장치(110)로부터 자재 현황 정보가 투사되도록 한다. 물론 이러한 센서는 소리를 감지하는 소리센서나 사람 등의 움직임을 감지하는 광센서 등 다양한 유형의 센서를 포함할 수 있다. 나아가, 어두운 창고에 영사장치(110)가 구비되는 경우에는 전원 스위치가 턴온될 때, 영사장치(110)가 가동될 수도 있다.The

사용자 단말장치(120)는 작업자 등이 휴대하는 모바일 기반의 장치를 포함한다. 스마트폰이나 국내S사의 갤럭*기어와 같은 웨어러블장치를 포함할 수 있다. 생산라인의 일측에 구비되는 키오스트 형태의 터치스크린장치를 포함할 수도 있다. 사용자 단말장치(120)는 본 발명의 실시예에 따른 서비스를 이용하기 위한 별도의 어플리케이션(이하, 앱)을 자재관리서비스장치(140)나 앱스토아에서 내려받아 설치할 수 있다. 예를 들어, 작업자나 관리자는 사용자 단말장치(120)의 앱을 실행한 후 용기(99)에 자재를 입고하는 절차를 진행하거나 용기(99)에서 자재를 출고시에는 출고 절차를 진행할 수 있으며, 자재관리서비스장치(140)에 접속하여 자재현황을 주기적으로 파악할 수도 있다.The

사용자 단말장치(120)는 자재의 입고시 입고 자재의 바스켓 즉 용기(99)의 QR 코드 등의 식별장치(101)를 촬영한다. 이의 과정에서 자재의 사진을 찍고 수량을 입력할 수도 있다. 또한, 출고시에는 작업자가 사용자 단말장치(120)를 통해 작업자가 필요로 하는 자재의 리스트를 확인한 후 작업지시서의 QR 코드 등으로 개발된 웹페이지를 통해 자재관리서비스장치(140)에 입력한 후 자재를 출고하거나 자재의 출고 후에 위의 동작을 수행하여 자재 현황이 괸리되도록 할 수 있다. 사용자 단말장치(120)를 이용한 자재의 입출고 과정은 유사하게 이루어질 수 있다.When materials are received, the

사용자 단말장치(120)를 이용한 자재의 입출고 동작은 음성 인식 등을 통해서도 얼마든지 이루어질 수 있다. 작업의 특성의 신발 산업은 손을 사용하는 일이 많을 수 있고, 작업을 수월하게 진행하기 위하여 음성 인식을 통해 자재의 입출고 동작이 이루어지도록 할 수 있다. 예를 들어, 웨어러블 장치를 손목에 차고 있는 경우에는 모든 동작을 음성 인식을 통해 명령함으로써 작업의 번거로움을 줄일 수 있을 것이다. 또는 헤드폰 형태의 마이크로폰을 작업자가 착용한 채 음성 인식 동작을 수행하여 자재의 입출고 동작을 수행할 수 있다.Material loading and unloading operations using the

통신망(130)은 유무선 통신망을 모두 포함한다. 가령 통신망(130)으로서 유무선 인터넷망이 이용되거나 연동될 수 있다. 여기서 유선망은 케이블망이나 공중 전화망(PSTN)과 같은 인터넷망을 포함하는 것이고, 무선 통신망은 CDMA, WCDMA, GSM, EPC(Evolved Packet Core), LTE(Long Term Evolution), 와이브로(Wibro) 망 등을 포함하는 의미이다. 물론 본 발명의 실시예에 따른 통신망(130)은 이에 한정되는 것이 아니며, 차세대 이동통신 시스템의 접속망으로서 가령 클라우드 컴퓨팅 환경하의 클라우드 컴퓨팅망, 5G망 등에 사용될 수 있다. 가령, 통신망(130)이 유선 통신망인 경우 통신망(130) 내의 액세스포인트는 전화국의 교환국 등에 접속할 수 있지만, 무선 통신망인 경우에는 통신사에서 운용하는 SGSN 또는 GGSN(Gateway GPRS Support Node)에 접속하여 데이터를 처리하거나, BTS(Base Station Transmission), NodeB, e-NodeB 등의 다양한 중계기에 접속하여 데이터를 처리할 수 있다.The

통신망(130)은 액세스포인트를 포함할 수 있다. 여기서의 액세스포인트는 건물 내에 많이 설치되는 펨토(femto) 또는 피코(pico) 기지국과 같은 소형 기지국을 포함한다. 여기서, 펨토 또는 피코 기지국은 소형 기지국의 분류상 영사장치(110)나 사용자 단말장치(120) 등을 최대 몇 대까지 접속할 수 있느냐에 따라 구분된다. 물론 액세스포인트는 영사장치(110)나 사용자 단말장치(120) 등과 지그비 및 와이파이 등의 근거리 통신을 수행하기 위한 근거리 통신모듈을 포함할 수 있다. 액세스포인트는 무선통신을 위하여 TCP/IP 혹은 RTSP(Real-Time Streaming Protocol)를 이용할 수 있다. 여기서, 근거리 통신은 와이파이 이외에 블루투스, 지그비, 적외선, UHF(Ultra High Frequency) 및 VHF(Very High Frequency)와 같은 RF(Radio Frequency) 및 초광대역 통신(UWB) 등의 다양한 규격으로 수행될 수 있다. 이에 따라 액세스포인트는 데이터 패킷의 위치를 추출하고, 추출된 위치에 대한 최상의 통신 경로를 지정하며, 지정된 통신 경로를 따라 데이터 패킷을 다음 장치, 예컨대 자재관리서비스장치(140)로 전달할 수 있다. 액세스포인트는 일반적인 네트워크 환경에서 여러 회선을 공유할 수 있으며, 예컨대 라우터(router), 리피터(repeater) 및 중계기 등이 포함된다.

자재관리서비스장치(140)는 적재함(97) 즉 다단 적재함의 각 수납 공간에 어떠한 자재들이 입고되고 출고되는지를 실시간으로 관리한다. 예를 들어, 자재관리서비스장치(140)는 매트릭스 형태로 수납공간의 각 칸을 구분하여 시스템을 가령 프로그램적으로 구축하고, 각 칸마다 식별정보를 매칭시키며, 해당 식별정보를 근거로 적재함(97)의 수납공간에 입출고되는 자재에 대한 실시간 현황을 관리한다. 이러한 시스템 구축 데이터는 도 1의 DB(140a)에 체계적으로 분류되어 관리될 수 있으며, 가령 사용자 단말장치(120)로부터 각 수납공간의 자재 입출고와 관련한 정보가 입력되면 이를 근거로 DB(140a)를 검색하여 관련 정보를 갱신하게 된다.The material

또한, 자재관리서비스장치(140)는 영사장치(110)에서 적재함(97)의 자재와 관련한 실시간 자재 현황을 투사할 수 있도록 실시간 자재 현황과 관련한 데이터를 영사장치(110)로 전송한다. 예를 들어, 자재관리서비스장치(140)는 영사장치(110)로부터 데이터 전송 요청이 있을 때 해당 시점을 기준으로 실시간으로 변화되는 적재함(97) 내의 자재 현황 정보를 전송하며, 가령 작업자들의 퇴근 등의 경우에는 관련 동작을 중단할 수 있다. 즉 유휴 상태에 들어가는 것이다. 앞서 언급한 대로 유휴 상태에서 적재함(97)의 주변에서 발생하는 다양한 상황을 탐지하여 이를 근거로 자재 현황 정보를 투사하는 동작을 재개할 수 있다.In addition, the material

자재관리서비스장치(140)는 영사장치(110)로 본 발명의 실시예를 구현하기 위한 별도의 자재 현황 정보를 데이터 포맷으로 형성하여 전송할 수 있지만, 이와 별도로 PC 기반의 컴퓨터나, 모바일 기반의 모바일기기에서 필요시 자재관리서비스장치(140)에 접속하여 화면을 통해 수량관리 등의 절차가 이루어지도록 할 수 있다. 물론 자재관리서비스장치(140)는 데스트탑컴퓨터나 랩탑컴퓨터와 같은 PC 기반의 컴퓨터가 접속하는 경우 웹(Web) 기반으로 제작된 본 발명의 실시예에 따른 프로그램을 실행하여 서비스를 제공하며, 스마트폰과 같은 모바일 기반의 모바일기기가 접속하면 앱(App.) 기반으로 제작된 프로그램을 실행하여 서비스를 제공한다.The material

무엇보다 본 발명의 실시예에 따른 자재관리서비스장치(140)는 사용자 단말장치(120)에서 가령 용기(99)에 입고되는 자재를 촬영한 촬영이미지 또는 바스켓 즉 용기(99)의 QR 코드 등의 코드 정보를 촬영하여 이를 근거로 자재의 입고나 출고를 처리한다. QR 코드의 인식을 통해 수납공간을 식별할 수 있으며, 또 자재의 이미지 촬영을 통해서는 해당 이미지를 분석하여 어떠한 자재인지를 즉 자재의 종류를 판단할 수 있다. 본 발명의 실시예에서는 이러한 자재의 인식을 위하여 탬플릿 기반의 이미지 비교 동작이 이루어질 수 있으며, 이의 과정에서 인공지능(AI) 딥러닝과 같은 동작을 통해 객체 즉 자재 분류의 인식 동작에 대한 정확도를 높일 수 있다. 예를 들어, 이미지 분석을 통해 자재의 인식이 어려운 경우 입고를 요청한 작업자에게 메시지를 전송하여 인식된 결과의 자재가 맞는지를 묻을 수 있다. 이러한 동작을 통해 자재 인식 및 분류 동작에 대한 정확도를 높일 수 있다. 이러한 과정에서 사용자 단말장치(120)를 통해 작업자는 입고되고 출고되는 자재의 수량에 대한 수량 정보도 함께 입력할 수 있지만, 이미지 촬영으로 서비스가 이루어지는 경우에는 이미지 분석 결과를 통해 수량도 자동으로 판단할 수 있으며, 이를 통해 수량의 자동 계산이 이루어질 수 있다.Above all, the material

상기의 구성 결과, 본 발명의 실시예는 적재함(97) 내에 입출고되어 관리되는 자재들을 빔프로젝터와 같은 영사장치(110)를 통해 관리할 수 있게 되므로, 신발 갑피의 경우 수십 조각의 재단물을 재봉, 접착 등의 조립 공정을 수행하면서도 편하게 자재 현황을 파악할 수 있을 것이다. 이러한 점에서, 실시간으로 변화하는 자재 현황을 작업자들이 쉽게 파악할 수 있는 위치에 관련 정보를 보여주는 것이 바람직하며, 본 발명의 실시예에서는 도 1의 적재함(97)이 그러한 위치에 있다는 전제하에 일측면을 스크린으로 사용하는 것으로 설명하였지만, 생산 공정이 이루어지는 공간의 벽면이나 천정에 투사하는 것도 얼마든지 가능할 수 있을 것이다.As a result of the above configuration, the embodiment of the present invention makes it possible to manage materials that are entered and managed in the

도 2는 도 1의 자재관리서비스장치의 세부 구조를 예시한 블록다이어그램이다.Figure 2 is a block diagram illustrating the detailed structure of the material management service device of Figure 1.

도 2에 도시된 바와 같이, 본 발명의 실시예에 따른 자재관리서비스장치(140)는 통신 인터페이스부(200), 제어부(210), 자재창고관리부(220) 및 저장부(230)의 일부 또는 전부를 포함한다.As shown in Figure 2, the material

여기서, "일부 또는 전부를 포함한다"는 것은 저장부(230)와 같은 일부 구성요소가 생략되어 자재관리서비스장치(140)가 구성되거나, 자재창고관리부(220)와 같은 구성요소가 제어부(210)와 같은 다른 구성요소에 통합되어 구성될 수 있는 것 등을 의미하는 것으로서, 발명의 충분한 이해를 돕기 위하여 전부 포함하는 것으로 설명한다.Here, “including part or all” means that the material

통신 인터페이스부(200)는 도 1의 통신망(130)을 경유하여 영사장치(110) 및 사용자 단말장치(120)와 각각 통신한다. 통신 인터페이스부(200)는 사용자 단말장치(120)로부터 제공되는, 가령 앱의 실행에 따라 제공되는 적재함(97) 내의 자재들의 입출고와 관련한 자재 정보를 수신하여 이를 제어부(210)로 전달한다. 예를 들어, 사용자 단말장치(120)로부터 자재 입고를 위한 이미지 촬영이 있는 경우, 더 정확하게는 특정 수납공간의 용기(99)에 부착되어 있는 QR 코드 등의 식별장치(101)를 인식시킨 후 자재의 이미지 촬영 등을 통해 자재 입고를 요청할 수 있으며, 통신 인터페이스부(200)를 이를 수신하여 제어부(210)로 전달한다.The communication interface unit 200 communicates with the

또한, 특정 수납공간의 용기(99)로부터 자재가 출고되는 경우에도 QR 코드를 인식시켜 어느 수납공간에서 자재가 출고되는지를 통지하고, 이와 함께 자재의 촬영 동작을 수행할 수 있다. 가령, 앱을 실행한 후 입고요청, 출고요청 등의 버튼을 선택하는 경우 QR 코드를 인식시키기 위한 동작 이후에 QR 코드의 인식이 완료되면 자재의 촬영동작이 이루어지도록 안내가 이루어질 수 있으며, 그 이후에는 수량 정보를 입력하기 위한 동작이 이루어질 수 있다. 다만, 수량 정보는 자재의 촬영동작이 이루어지는 경우 이미지의 분석을 통해서도 얼마든지 자동으로 이루어질 수 있으므로 본 발명의 실시예에서는 그것에 특별히 한정하지는 않을 것이다.In addition, even when materials are shipped from the

나아가, 통신 인터페이스부(200)는 사용자 단말장치(120)를 통해 이루어지는 적재함(97)의 실시간 자재 현황을 즉 현황과 관련한 현황 정보 혹은 현황 데이터를 영사장치(110)로 제공하며 적재함(97)의 일측면이나 생산공장의 벽면 등에 투사되도록 한다. 이에 따라, 작업자들은 작업을 수행하면서 자재의 실시간 변동 현황을 눈으로 쉽게 파악할 수 있고, 이를 통해 작업을 수월하게 진행할 수 있게 된다. Furthermore, the communication interface unit 200 provides the real-time material status of the

또한, 통신 인터페이스부(200)는 영사장치(110)로부터 센싱 정보를 수신할 수도 있다. 이를 통해 실시간 자재 현황 정보의 제공 여부를 판단할 수 있다. 예를 들어, 작업자들의 출퇴근 시간 이후뿐 아니라, 식사 시간의 경우에도 주변의 상황 정보 등을 근거로 정보의 제공을 일시 중단한 후 다시 전송해 줄 수 있다.Additionally, the communication interface unit 200 may receive sensing information from the

제어부(210)는 도 2의 통신 인터페이스부(200), 자재창고관리부(220) 및 저장부(230)의 전반적인 제어동작을 담당한다. 제어부(210)는 통신 인터페이스부(200)를 통해 사용자 단말장치(120)로부터 제공되는 자재의 입출고 정보를 근거로 도 1의 DB(140a)를 실시간으로 갱신하기 위한 동작을 수행할 수 있다. 물론 그러한 갱신 동작은 자재창고관리부(220)의 요청에 따라 이루어질 수 있다.The control unit 210 is responsible for the overall control operation of the communication interface unit 200, material warehouse management unit 220, and storage unit 230 of FIG. 2. The control unit 210 may perform an operation to update the

또한, 제어부(210)는 자재창고관리부(220)의 요청에 따라 통신 인터페이스부(200)를 제어하여 실시간으로 변동되는 적재함(99)의 자재 현황에 대한 정보를 작업자들이 쉽게 확인할 수 있도록 관련 데이터를 영사장치(110)로 전송하도록 통신 인터페이스부(200)를 제어한다.In addition, the control unit 210 controls the communication interface unit 200 at the request of the material warehouse management unit 220 to provide related data so that workers can easily check information on the material status of the

자재창고관리부(220)는 본 발명의 실시예에 따른 자재관리를 위한 동작을 수행한다. 자재창고관리부(220)는 사용자 단말장치(120)와 연계하여 적재함(97)에 입출고되는 자재들의 현황을 분석하기 위하여 사용자 단말장치(120)로부터 제공되는 자재가 입출고되는 수납공간의 식별정보, 입출고되는 자재, 그리고 입출고되는 자재의 수량을 기록하기 위한 동작을 수행한다.The material warehouse management unit 220 performs operations for material management according to an embodiment of the present invention. The material warehouse management unit 220 is connected to the

이러한 과정에서 자재창고관리부(220)는 사용자 단말장치(120)로부터 제공되는 가령 QR 코드 등의 식별정보를 인식하고, 또 수신된 촬영이미지에서 자재와 관련한 객체를 추출하고 추출한 객체 이미지를 기설정한 탬플릿 이미지와 비교하여 어떠한 자재인지를 판단하기 위한 동작을 수행할 수 있다. 인식 결과 판단이 어려운 경우에는 사용자 단말장치(120)로 통지하여 해당 자재의 확인 동작이 추가로 이루어질 수 있지만, 인공지능의 딥러닝을 통해 인식하는 과정이 이루어질 수 있다. 다만, 본 발명의 실시예에서는 자재 현황 관리의 정확도를 높이기 위하여 사용자 단말장치(120)로 인식된 결과가 맞는지 묻는 동작이 바람직할 수 있다.In this process, the material warehouse management unit 220 recognizes identification information such as a QR code provided from the

자재창고관리부(220)는 사용자 단말장치(120)로부터 제공되는 정보를 기반으로 DB(140a)에 저장되어 있는 데이터를 실시간으로 갱신하고 이를 기반으로 실시간 자재 현황 데이터를 생성하여 영사장치(110)로 제공할 수 있다. 물론 영사장치(110)는 자재창고관리부(220)에서 전송하는 데이터에 따라 단순히 영상을 투사하는 역할을 수행하므로, 자재창고관리부(220)는 적재함(97)의 내부 구조를 들여다보는 것과 형태로 영상을 적재함(97)의 일측면에 구현할 수 있다. 예를 들어, 칸막이 형태로 수납 공간을 영상으로 표시하고, 각 수납공간 내에 자재와 관련한 이미지가 표시되도록 하며, 수납공간에는 식별정보가 표시되고, 수납공간 영상의 일측 공간에는 자재의 수량과 관련한 정보가 표시되도록 할 수 있다. 이와 관련해서는 이후 좀더 다루기로 한다.The material warehouse management unit 220 updates the data stored in the

또한, 자재창고관리부(220)는 작업자나 자재창고 관리자가 자신의 컴퓨터나 스마트폰, 태블릿PC, 웨어러블장치 등을 통해 자재현황 등을 확인하기 위하여 서비스에 접속한 경우 관련 서비스 영상을 제공한다. 컴퓨터는 웹 기반으로, 모바일은 앱 기반으로 서비스 화면을 제공할 수 있다. 이때 제공되는 화면은 영사장치(110)를 통해 적재함(97)의 일측면에 제공되는 화면과 크게 다르지 않을 수 있다. 다만, 자재가 입고되고 출고되는 히스토리(History) 등을 사용자 단말장치(120)를 통해 더 확인이 가능할 수 있다. 다시 말해, 영사장치(110)로 제공되는 영상은 작업자들이 작업시에 필요한 실시간 자재 현황에 대한 정보만 제공하면 되지만, 관리자 등은 하루의 작업에 대한 자재를 통합적으로 관리해야 하기 때문에 영사장치(110)로부터 제공되는 영상은 사용자 단말장치(120)를 통해 확인할 수 있는 영상의 일부에 해당한다고 볼 수 있다.In addition, the material warehouse management department 220 provides related service videos when a worker or material warehouse manager accesses the service to check the material status through his or her computer, smartphone, tablet PC, wearable device, etc. Computers can provide web-based service screens, and mobile devices can provide service screens based on apps. The screen provided at this time may not be significantly different from the screen provided on one side of the

저장부(230)는 제어부(210)의 제어하에 처리되는 다양한 정보나 데이터를 임시 저장한 후 제어부(210)의 요청시 출력할 수 있다. 정보나 데이터는 실무적으로 혼용되는 용어이므로 그러한 용어의 개념에 특별히 한정하지는 않을 것이다. 대표적으로 저장부(230)는 작업자들이 다루는 자재와 관련한 탬플릿 이미지를 저장할 수 있고, 이를 통해 자재창고관리부(220)에서 이미지의 분석 결과를 통해 자재의 인식이 이루어지도록 할 수 있다.The storage unit 230 can temporarily store various information or data processed under the control of the control unit 210 and then output them upon request from the control unit 210. Since information and data are terms that are used interchangeably in practice, we will not specifically limit the concept of such terms. Typically, the storage unit 230 can store template images related to materials handled by workers, and through this, the material warehouse management unit 220 can recognize the materials through the analysis results of the images.

상기한 내용 이외에도 도 2의 자재관리서비스장치(140)는 다양한 동작을 수행할 수 있으며, 기타 자세한 내용은 앞서 충분히 설명하였으므로 그 내용들로 대신하고자 한다.In addition to the above, the material

한편, 본 발명의 다른 실시예로서 제어부(210)는 CPU 및 메모리를 포함할 수 있으며, 원칩화하여 형성될 수 있다. CPU는 제어회로, 연산부(ALU), 명령어해석부 및 레지스트리 등을 포함하며, 메모리는 램을 포함할 수 있다. 제어회로는 제어동작을, 그리고 연산부는 2진비트정보의 연산동작을, 그리고 명령어해석부는 인터프리터나 컴파일러 등을 포함하여 고급언어를 기계어로, 또 기계어를 고급언어로 변환하는 동작을 수행할 수 있으며, 레지스트리는 소프트웨어적인 데이터 저장에 관여할 수 있다. 상기의 구성에 따라, 가령 도 1의 자재관리서비스장치(140)의 동작 초기에 자재창고관리부(220)에 저장되어 있는 프로그램을 복사하여 메모리 즉 램(RAM)에 로딩한 후 이를 실행시킴으로써 데이터 연산 처리 속도를 빠르게 증가시킬 수 있다.Meanwhile, as another embodiment of the present invention, the control unit 210 may include a CPU and memory, and may be formed as a single chip. The CPU includes a control circuit, an arithmetic unit (ALU), an instruction interpretation unit, and a registry, and the memory may include RAM. The control circuit performs control operations, the operation unit performs operations on binary bit information, and the command interpretation unit includes an interpreter or compiler, which can convert high-level language into machine language and machine language into high-level language. , the registry may be involved in software data storage. According to the above configuration, for example, at the beginning of the operation of the material

도 3 내지 도 5는 자재 입고, 출고 및 수량 관리 절차를 설명하기 위한 도면이다.Figures 3 to 5 are diagrams for explaining material warehousing, shipping, and quantity management procedures.

도 3은 수량 관리 절차를 보여준다. 스마트폰과 같은 모바일 기반의 사용자 단말장치(120)를 통해 자재관리서비스장치(140)에 접속시 현재의 자재현황을 수시로 확인할 수 있다. 또한, 작업시에는 적재함(97)의 자재현황을 빔프로젝터 등의 영사장치(110)를 통해 적재함(97)의 표면에 표시한다. 이를 통해 작업자들이 작업시에 적재함(97) 내의 변동하는 자재의 현황을 한눈에 쉽게 파악할 수 있게 된다. 도 3에서 볼 때, 적재함(97)의 표면에 표시되는 화면과, 사용자 단말장치(120)의 화면에 표시되는 화면의 구성 혹은 형태가 일치하는 것을 볼 수 있으며, 이는 자재관리서비스장치(140)에서 해당 포맷의 영상을 제작하여 제공하기 때문이다.Figure 3 shows the quantity management procedure. When accessing the material

정리하면, 작업자는 개발된 자재현황 웹페이지를 통해 현황을 요청하고, 영사기 즉 영사장치(110)는 적재함 전체에 등록된 각 자재의 사진과 수량을 각 적재함 표면에 영사하며, 작업자는 실제 자재 현황을 확인한다. 적재함(97)의 적재물과 수량을 PC에서 관리하고, 빔프로젝터를 이용해 적재함(97)에 영사, 적재함 표면에 자재 종류 및 수량을 표시하며, 작업자는 모바일 기기로 필요 자재를 선택하면 자재 배치를 영사기로 표시하여 출고가 가능하게 된다. 영사기를 이용해 수시로 바뀌는 자재의 종류와 수량을 실시간으로 조사하고, 작업자가 모바일 기기로 필요한 자재 선택시 영사기로 표시하며, 출고 후 모바일 기기에서 출고 확인 시 수량이 조정된다. In summary, the worker requests the status through the developed material status web page, the projector, that is, the

도 4는 적재함(97)에 자재가 입고되는 과정을 설명하기 위한 도면이다. 사용자 단말장치(120)는 적재함(97) 내의 특정 수납공간에 구비되는 용기(99)를 꺼내어 자재를 입고하게 된다. 이를 위하여 사용자 단말장치(120)는 입고자재 바스켓의 QR 코드를 촬영하고, 물론 이의 과정에서 앱을 실행할 수 있으며, 필요시에는 실제품을 촬영하는 동작이 이어질 수 있다. 촬영이 이루어지는 경우 이미지 분석을 통해 입고되는 자재의 수량을 판단할 수 있지만, 작업자가 수량을 입력할 수도 있다. 이러한 동작이 완료되면 작업자는 입고요청 버튼을 눌러 자재를 입고시킨다. 또는 식별정보가 인식되므로, 이를 통해 사용자 단말장치(120)의 화면상에는 어떤 수납공간인지를 인식하여 지정 영역의 색상 변환 등을 통해 작업자에게 인식시켜줄 수 있다.Figure 4 is a diagram for explaining the process of receiving materials into the

물론 사용자 단말장치(120)를 사용하는 작업자는 자재를 입고시키고자 하는 수납공간을 선택할 수 있고, 이러한 과정을 통해 해당 공간에 작업자가 입고하는 자재가 입고될 수 있다. 물론 이러한 입고 현황은 도 1의 DB(140a)에 저장되어 관리되며, 이러한 과정을 통해 실시간으로 변동되는 자재 현황은 영사장치(110)를 통해 영상으로 작업자들에게 제공될 수 있다.Of course, the worker using the

요약하면, 입고절차는 입고할 재단물이 준비되면 개발된 등록 웹페이지를 통해 모바일 기기로 사진을 찍고 수량을 입력하고, 관리서버(WMS)인 자재관리서비스장치(140)는 적재함(97)의 빈 공간을 검색하여 영사기로 위치를 표시하며, 작업자는 표시된 적재함(97)에 자재를 투입하고 웹페이지에 입고 완료를 입력할 수 있다. 자재 등록시, 모바일 기기로 자재의 사진을 찍고 등록을 선택하면 관리서버(WMS) PC가 빈 적재함을 개봉하여 영사기로 표시하며, 자재 입고 후 모바일 기기는 확인시 자재 위치, 수량을 등록 후, 적재함(97)에 표시한다.In summary, the warehousing procedure is to take a picture with a mobile device and input the quantity through the developed registration web page when the cutting material to be warehousing is prepared, and the material

도 5는 적재함에서 자재가 출고되는 과정을 보여주고 있다. 도 5의 자재 출고 과정은 도 4의 자재 입고 과정과 크게 다르지 않다. 작업자는 적재함(97)의 특정 수납공간의 용기(99)를 꺼내어 자재를 출고하기 위한 출고정보를 사용자 단말장치(120)를 통해 제공할 수 있다. 가령, 화면에 있는 앱을 실행시켜 해당 수납공간의 용기(99)에 부착되어 있는 식별태그 등의 식별장치(101)를 인식시키며, 이어 출고되는 자재의 이미지 촬영이 이루어질 수 있다. 물론 앞서 언급한 대로 이미지 촬영이 아니라 하더라도, 가령 용기(99)에 구비되는 메모리 등의 전자장치에 자재의 종류와 관련한 정보가 기저장되어 있는 경우 이러한 정보를 사용자 단말장치(120)로 제공할 수 있다. 이에 따라 사용자 단말장치(120)에서는 수량 정보만 입력하도록 하여 출고 동작을 완료할 수 있다. 도 5에서 특정 수납공간의 식별장치(101)가 인식될 때 사용자 단말장치(120)의 화면상에는 어떠한 수납공간이 열려있는지를 화면상에 표시해 줄 수 있다. 자재의 출고 동작이 완료되면, 이는 자재관리서비스장치(140)로 제공되어 DB(140a)에 저장되어 관리되며, 이러한 실시간 자재 변동 현황은 영사장치(110)를 통해 다시 영상의 형태로 작업자에게 제공될 수 있다. 영사장치(110)를 통해 도 5에서 볼 수 있는 바와 같이, 실제 자재 이미지, 텍스트 정보, 수량 정보 등을 표시될 수 있다.Figure 5 shows the process of materials being shipped from the loading box. The material shipping process in Figure 5 is not much different from the material receiving process in Figure 4. The worker can take out the

요약하면, 출고절차는 작업자가 필요로 하는 자재의 리스트를 작업지시서의 QR 코드 등으로 개발된 웹페이지를 통해 관리서버(WMS)에 입력하고, 관리서버(WMS)는 각 패턴이 적재된 적재함을 영사기를 통해 표시한다. 또한, 작업자는 표시된 적재함에서 자재 출고 후 출고수량을 웹페이지에 입력한다.In summary, the shipping procedure is to input the list of materials required by the worker into the management server (WMS) through a web page developed with the QR code of the work order, and the management server (WMS) displays the loading bin where each pattern is loaded. Displayed through a projector. Additionally, after shipping materials from the marked loading bin, the worker enters the shipping quantity into the web page.

도 6은 본 발명의 실시예에 따른 실시간 자재 적재 관리 시스템의 구동 과정을 나타내는 흐름도이다.Figure 6 is a flowchart showing the driving process of the real-time material loading management system according to an embodiment of the present invention.

설명의 편의상 도 6을 도 1과 함께 참조하면, 본 발명의 실시예에 따른 영사장치(110)는 다단 적재함(97) 내의 자재가 입출고되어 수시로 변화하는 자재 현황에 대한 자재 현황 정보를 다단 적재함(97)의 적재함의 일측면에 투사한다(S600). 물론, 영사장치(110)를 통해 적재함의 일측면에 투사되는 영상은 일정한 포맷을 형성하며, 여기서 포맷은 매트릭스 형태로 칸 즉 수납공간을 구분하고, 구분된 각 칸에 수납공간의 식별정보를 표시하고, 자재를 이미지의 형태로 보여주며, 자재 이미지의 주변에는 수량 정보를 표시해 줄 수 있다.For convenience of explanation, referring to FIG. 6 together with FIG. 1, the

또한, 자재관리서비스장치(140)는 입출고되는 자재와 관련한 자재 정보를 작업자의 사용자 단말장치(120)로부터 수신하여 수신한 자재 정보를 근거로 자재 현황을 판단해 자재 현황 정보를 생성하며, 생성한 자재 현황 정보를 영사장치(110)로 제공한다(S610).In addition, the material

상기한 내용 이외에도 도 6의 실시간 자재 적재 관리 시스템(90)은 다양한 동작을 수행할 수 있으며, 기타 자세한 내용은 앞서 충분히 설명하였으므로 그 내용들로 대신하고자 한다.In addition to the above, the real-time material

한편, 본 발명의 실시예를 구성하는 모든 구성 요소들이 하나로 결합하거나 결합하여 동작하는 것으로 설명되었다고 해서, 본 발명이 반드시 이러한 실시 예에 한정되는 것은 아니다. 즉, 본 발명의 목적 범위 안에서라면, 그 모든 구성 요소들이 하나 이상으로 선택적으로 결합하여 동작할 수도 있다. 또한, 그 모든 구성요소들이 각각 하나의 독립적인 하드웨어로 구현될 수 있지만, 각 구성 요소들의 그 일부 또는 전부가 선택적으로 조합되어 하나 또는 복수 개의 하드웨어에서 조합된 일부 또는 전부의 기능을 수행하는 프로그램 모듈을 갖는 컴퓨터 프로그램으로서 구현될 수도 있다. 그 컴퓨터 프로그램을 구성하는 코드들 및 코드 세그먼트들은 본 발명의 기술 분야의 당업자에 의해 용이하게 추론될 수 있을 것이다. 이러한 컴퓨터 프로그램은 컴퓨터가 읽을 수 있는 비일시적 저장매체(non-transitory computer readable media)에 저장되어 컴퓨터에 의하여 읽혀지고 실행됨으로써, 본 발명의 실시 예를 구현할 수 있다.Meanwhile, even though all the components constituting the embodiment of the present invention are described as being combined or operating in combination, the present invention is not necessarily limited to this embodiment. That is, as long as it is within the scope of the purpose of the present invention, all of the components may be operated by selectively combining one or more of them. In addition, although all of the components may be implemented as a single independent hardware, a program module in which some or all of the components are selectively combined to perform some or all of the combined functions in one or more pieces of hardware. It may also be implemented as a computer program having. The codes and code segments that make up the computer program can be easily deduced by a person skilled in the art of the present invention. Such computer programs can be stored in non-transitory computer readable media and read and executed by a computer, thereby implementing embodiments of the present invention.

여기서 비일시적 판독 가능 기록매체란, 레지스터, 캐시(cache), 메모리 등과 같이 짧은 순간 동안 데이터를 저장하는 매체가 아니라, 반영구적으로 데이터를 저장하며, 기기에 의해 판독(reading)이 가능한 매체를 의미한다. 구체적으로, 상술한 프로그램들은 CD, DVD, 하드 디스크, 블루레이 디스크, USB, 메모리 카드, ROM 등과 같은 비일시적 판독가능 기록매체에 저장되어 제공될 수 있다.Here, a non-transitory readable recording medium refers to a medium that stores data semi-permanently and can be read by a device, rather than a medium that stores data for a short period of time, such as a register, cache, or memory. . Specifically, the above-described programs may be stored and provided on non-transitory readable recording media such as CD, DVD, hard disk, Blu-ray disk, USB, memory card, ROM, etc.

이상에서는 본 발명의 바람직한 실시 예에 대하여 도시하고 설명하였지만, 본 발명은 상술한 특정의 실시 예에 한정되지 아니하며, 청구범위에 청구하는 본 발명의 요지를 벗어남이 없이 당해 발명이 속하는 기술분야에서 통상의 지식을 가진 자에 의해 다양한 변형실시가 가능한 것은 물론이고, 이러한 변형실시들은 본 발명의 기술적 사상이나 전망으로부터 개별적으로 이해되어서는 안 될 것이다.In the above, preferred embodiments of the present invention have been shown and described, but the present invention is not limited to the specific embodiments described above, and may be used in the technical field to which the invention pertains without departing from the gist of the invention as claimed in the claims. Of course, various modifications can be made by those skilled in the art, and these modifications should not be understood individually from the technical idea or perspective of the present invention.

101: 식별장치 103: 통신모듈

110: 영사장치(혹은 영사기) 120: 사용자 단말장치

130: 통신망 140: 자재관리서비스장치

200: 통신 인터페이스부 210: 제어부

220: 자재창고관리부 230: 저장부101: Identification device 103: Communication module

110: projection device (or projector) 120: user terminal device

130: Communication network 140: Material management service device

200: communication interface unit 210: control unit

220: Material warehouse management department 230: Storage department

Claims (10)

상기 적재함에 입출고되는 자재와 관련한 자재 정보를 작업자의 사용자 단말장치로부터 수신하여 자재 현황 정보를 생성하며, 상기 생성한 자재 현황 정보를 영상 화면정보로 변환하여 출력시키는 자재관리서비스장치 및;

상기 자재관리서비스장치의 영상 화면정보를 전달받아 상기 다단 적재함의 일측면에 투사시키는 영사장치;를 포함하여 구성되어

상기 영사장치로 자재 현황 정보를 상기 적재함의 일측면에 화면으로 투사시키는 것을 특징으로 하는 실시간 자재 적재 관리 시스템.A multi-level loading box with one side functioning as a screen;

a material management service device that receives material information related to materials entering and leaving the storage bin from a worker's user terminal device, generates material status information, and converts the generated material status information into video screen information to output;

It is configured to include a projection device that receives video screen information from the material management service device and projects it on one side of the multi-stage loading box.

A real-time material loading management system, characterized in that the material status information is projected onto a screen on one side of the loading bin using the projection device.

상기 자재관리서비스장치는, 상기 다단 적재함의 수납공간에 대한 식별정보, 상기 입출고되는 자재의 종류 정보 및 상기 입출고되는 자재의 수량 정보를 상기 자재 정보로서 수신하는 실시간 자재 적재 관리 시스템.According to paragraph 1,

The material management service device is a real-time material loading management system that receives identification information about the storage space of the multi-level loading box, type information of the material to be stored and shipped, and quantity information of the material to be stored and shipped as the material information.

상기 자재관리서비스장치는, 상기 사용자 단말장치로부터 상기 입출고되는 자재의 촬영이미지를 수신하는 경우, 상기 수신한 촬영이미지를 분석하여 상기 자재의 객체 이미지를 추출하고, 상기 추출한 객체 이미지를 탬플릿 기반의 기설정 이미지와 비교하여 상기 자재의 종류를 판단하는 실시간 자재 적재 관리 시스템.According to paragraph 2,

When receiving a photographed image of the material to be shipped or received from the user terminal device, the material management service device analyzes the received photographed image to extract an object image of the material, and converts the extracted object image into a template-based device. A real-time material loading management system that determines the type of material by comparing it with the setting image.

상기 사용자 단말장치는,

상기 사용자 단말장치를 이용해 상기 입출고되는 자재의 수납공간에 대한 식별 태그를 인식할 때 작업자가 상기 수납공간을 화면상에서 시각적으로 인식하도록 화면 상태를 변경하는 실시간 자재 적재 관리 시스템.According to paragraph 1,

The user terminal device is,

A real-time material loading management system that changes the screen state so that an operator visually recognizes the storage space on the screen when the user terminal device recognizes the identification tag for the storage space of the material to be loaded and shipped.

상기 자재관리서비스장치는,

상기 영사장치를 통해 상기 적재함의 일측면에 영상을 투사할 때,

복수 개의 단위 적재함 영역을 구분하고, 각 단위 적재함의 일측면에 각 단위 적재함의 식별정보, 자재의 이미지 및 자재의 수량정보를 독립표시시키는 영상화면을 생성시키는 것을 특징으로 하는 실시간 자재 적재 관리 시스템.According to paragraph 1,

The material management service device,

When projecting an image on one side of the loading box through the projection device,

A real-time material loading management system that divides a plurality of unit loading bin areas and generates a video screen that independently displays the identification information of each unit loading bin, material image, and material quantity information on one side of each unit loading bin.

영사장치가, 상기 영상 화면정보를 전달받아 상기 다단 적재함의 적재함의 일측면에 상기 영상 화면정보를 투사시키는 단계;를

포함하는 것을 특징으로 하는 실시간 자재 적재 관리 시스템의 구동방법.The material management service device receives material information related to materials entering and leaving the multi-level loading box from the worker's user terminal device, determines the material status based on the received material information, and generates the material status information. Step a of outputting material status information as video screen information; and

A projection device receiving the video screen information and projecting the video screen information on one side of the multi-stage loading box;

A method of operating a real-time material loading management system comprising:

상기 a 단계는,

상기 다단 적재함의 수납공간에 대한 식별정보, 상기 입출고되는 자재의 종류 정보 및 상기 입출고되는 자재의 수량 정보를 상기 자재 정보로서 수신하는 실시간 자재 적재 관리 시스템의 구동방법.According to clause 6,

In step a,

A method of driving a real-time material loading management system that receives identification information about the storage space of the multi-level loading box, type information of the materials to be stored and shipped, and quantity information of the materials to be stored and shipped as the material information.

상기 a 단계는,

상기 사용자 단말장치로부터 상기 입출고되는 자재의 촬영이미지를 수신하는 경우, 상기 수신한 촬영이미지를 분석하여 상기 자재의 객체 이미지를 추출하는 단계; 및

상기 추출한 객체 이미지를 탬플릿 기반의 기설정 이미지와 비교하여 상기 자재의 종류를 판단하는 b 단계;를

더 포함하는 실시간 자재 적재 관리 시스템의 구동방법.In clause 7,

In step a,

When receiving a photographed image of the material to be shipped or received from the user terminal device, analyzing the received photographed image to extract an object image of the material; and

Step b of determining the type of the material by comparing the extracted object image with a template-based preset image;

A method of operating a real-time material loading management system including more.

상기 a 단계는,

상기 사용자 단말장치를 이용해 상기 입출고되는 자재의 수납공간에 대한 식별 태그를 인식할 때 작업자가 상기 수납공간을 상기 사용자 단말장치의 화면상에서 시각적으로 인식하도록 화면 상태를 변경하는 단계;를 더 포함하는 실시간 자재 적재 관리 시스템의 구동방법.According to clause 6,

In step a,

When recognizing the identification tag for the storage space of the material to be stored and shipped using the user terminal device, changing the screen state so that the worker visually recognizes the storage space on the screen of the user terminal device; real-time further comprising: How to operate the material loading management system.

상기 영상화면 정보는,

상기 적재함의 일측면에 영상을 투사할 때,

복수 개의 단위 적재함 영역을 구분하고, 각 단위 적재함의 일측면에 각 단위 적재함의 식별정보, 자재의 이미지 및 자재의 수량정보를 독립표시시키는 영상화면로 생성되는 것을 특징으로 하는 실시간 자재 적재 관리 시스템의 구동방법.According to clause 6,

The video screen information is,

When projecting an image on one side of the loading box,

A real-time material loading management system characterized by dividing a plurality of unit loading bin areas and generating a video screen that independently displays the identification information of each unit loading bin, the image of the material, and the quantity information of the material on one side of each unit loading bin. How to drive.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020200182273A KR102638993B1 (en) | 2020-12-23 | 2020-12-23 | System for Managing Loading of Materials in Real-time and Driving Method Thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020200182273A KR102638993B1 (en) | 2020-12-23 | 2020-12-23 | System for Managing Loading of Materials in Real-time and Driving Method Thereof |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20220091094A KR20220091094A (en) | 2022-06-30 |

| KR102638993B1 true KR102638993B1 (en) | 2024-02-21 |

Family

ID=82215074

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020200182273A KR102638993B1 (en) | 2020-12-23 | 2020-12-23 | System for Managing Loading of Materials in Real-time and Driving Method Thereof |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR102638993B1 (en) |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100846689B1 (en) * | 2006-01-30 | 2008-07-16 | 후지쯔 가부시끼가이샤 | Electronic shelf labels, electronic shelf label system server, electronic shelf label system |

| KR101679381B1 (en) * | 2015-04-09 | 2016-11-25 | 김연호 | Method for providing inventory management service |

| KR102068402B1 (en) * | 2018-02-14 | 2020-01-20 | 주식회사 제너럴 네트 | Advertising service method using household robot |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101731169B1 (en) | 2015-07-03 | 2017-04-28 | 강원대학교산학협력단 | Apparatus and Method for Material Management |

| KR101770919B1 (en) | 2016-05-04 | 2017-09-05 | 두산중공업 주식회사 | Material Management System and Method using Wireless Sensor |

| KR101824138B1 (en) | 2016-08-16 | 2018-02-01 | 삼성중공업 주식회사 | Materials managing apparatus |

| KR20180024392A (en) | 2016-08-30 | 2018-03-08 | 윤근호 | Material management system through network with wireless wed-server and etc... |

| KR102110723B1 (en) | 2019-12-27 | 2020-05-13 | 안병룡 | System for managing big data material information based on swatch automatic recognition |

-

2020

- 2020-12-23 KR KR1020200182273A patent/KR102638993B1/en active IP Right Grant

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100846689B1 (en) * | 2006-01-30 | 2008-07-16 | 후지쯔 가부시끼가이샤 | Electronic shelf labels, electronic shelf label system server, electronic shelf label system |

| KR101679381B1 (en) * | 2015-04-09 | 2016-11-25 | 김연호 | Method for providing inventory management service |

| KR102068402B1 (en) * | 2018-02-14 | 2020-01-20 | 주식회사 제너럴 네트 | Advertising service method using household robot |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20220091094A (en) | 2022-06-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6865268B2 (en) | AGV traffic management system | |

| Huang et al. | RFID-enabled real-time wireless manufacturing for adaptive assembly planning and control | |

| US10410171B2 (en) | System and method for inventory management | |

| CN109141451B (en) | Shopping positioning system and method, intelligent shopping cart and electronic equipment | |

| US10296814B1 (en) | Automated and periodic updating of item images data store | |

| US20140351790A1 (en) | Internet of things (iot) application development | |

| KR101679381B1 (en) | Method for providing inventory management service | |

| Wu et al. | Just Trolley: Implementation of industrial IoT and digital twin-enabled spatial-temporal traceability and visibility for finished goods logistics | |

| KR102296274B1 (en) | Method for providing object recognition with deep learning using fine tuning by user | |

| CN118761712B (en) | Intelligent warehouse management method, device, equipment and storage medium based on Internet of things | |

| US11216666B2 (en) | Understanding normality of an environment using semantic information from images | |

| JP2008087947A (en) | Retrieval support system, management device, terminal unit, label device and program | |

| KR102638993B1 (en) | System for Managing Loading of Materials in Real-time and Driving Method Thereof | |

| TW201737168A (en) | A system and a method for managing materials of a warehouse | |

| CN106203196A (en) | Label data processing method, label identification system and communication terminal | |

| US10754663B2 (en) | Dynamic determination of hardware | |

| JP2021520020A (en) | Virtual asset tagging and extended camera display system and how to use it | |

| KR102214625B1 (en) | System and method for providing and guiding optimized shoping routes | |

| Braun | The internet of things and the modern supply chain | |

| CN114529232A (en) | Digital center asset management method and device | |

| Owunwanne | Radio Frequency Identification (RFID) technology: gaining a competitive value through cloud computing | |

| KR20230113938A (en) | Apparatus for Logistics Service and Driving Method Thereof | |

| Hasan | An Undergraduate Internship on InfiltraWatch | |

| CN110956422A (en) | Commodity warehousing management method, device and system and readable storage medium | |

| US12165377B2 (en) | ROI image windowing |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application |

Patent event code: PA01091R01D Comment text: Patent Application Patent event date: 20201223 |

|

| PA0201 | Request for examination | ||

| PG1501 | Laying open of application | ||

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

Comment text: Notification of reason for refusal Patent event date: 20230614 Patent event code: PE09021S01D |

|

| E601 | Decision to refuse application | ||

| PE0601 | Decision on rejection of patent |

Patent event date: 20240115 Comment text: Decision to Refuse Application Patent event code: PE06012S01D Patent event date: 20230614 Comment text: Notification of reason for refusal Patent event code: PE06011S01I |

|

| AMND | Amendment | ||

| PX0701 | Decision of registration after re-examination |

Patent event date: 20240205 Comment text: Decision to Grant Registration Patent event code: PX07013S01D Patent event date: 20240119 Comment text: Amendment to Specification, etc. Patent event code: PX07012R01I Patent event date: 20240115 Comment text: Decision to Refuse Application Patent event code: PX07011S01I |

|

| X701 | Decision to grant (after re-examination) | ||

| PG1601 | Publication of registration |