図面を参照して本発明の実施形態について説明する。

<1.飲料製造装置の概要>

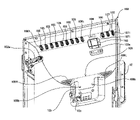

図1は飲料製造装置1の外観図である。本実施形態の飲料製造装置1は、焙煎コーヒー豆と液体(ここでは水)からコーヒー飲料を自動製造する装置であり、一回の製造動作につき、カップ一杯分のコーヒー飲料を製造可能である。原料となる焙煎コーヒー豆は、キャニスタ40に収容可能である。飲料製造装置1の下部にはカップの載置部110が設けられており、製造されたコーヒー飲料は注ぎ部10cからカップへ注がれる。

飲料製造装置1は、その外装を形成して内部機構を囲包するハウジング100を備える。ハウジング100は、本体部101と、飲料製造装置1の正面の一部及び側面の一部を覆うカバー部102とに大別される。カバー部102には情報表示装置12が設けられている。情報表示装置12は本実施形態の場合、タッチパネル式のディスプレイであり、各種の情報の表示の他、装置の管理者や飲料の需要者の入力を受け付けることが可能である。情報表示装置12は、移動機構12aを介してカバー部102に取付けられており、移動機構12aによって上下方向に一定の範囲で移動可能である。

カバー部102には、また、豆投入口103と、豆投入口103を開閉する開閉扉103aが設けられている。開閉扉103aを開放して豆投入口103へ、キャニスタ40に収容されている焙煎コーヒー豆とは別の焙煎コーヒー豆を、投入することが可能となっている。これにより飲料の需要者に特別な一杯を提供することが可能である。

カバー部102は、本実施形態の場合、アクリルやガラスなどの透光性を有する材料で形成されており、その全体が透過部とされた透明カバーを構成している。このため、カバー部102に覆われたその内側の機構が外部から視認可能となっている。本実施形態の場合、コーヒー飲料を製造する製造部の一部がカバー部102を透して視認可能となっている。本体部101は本実施形態の場合その全体が非透過部とされており、その内部を外部から視認困難である。

図2は、飲料製造装置1の部分正面図であって、飲料製造装置1の正面視でユーザが視認可能な製造部の一部を示す図である。カバー部102や情報表示装置12は想像線で図示されている。

飲料製造装置1の正面部におけるハウジング100は、本体部101と、その外側(前方側)のカバー部102との二重構造となっている。前後方向で本体部101とカバー部102との間に製造部の一部の機構が配置されており、ユーザがカバー部102を介して視認可能である。

カバー部102を介してユーザが視認可能な製造部の一部の機構は、本実施形態の場合、後述する集合搬送部42、グラインダ5A、5B、分離装置6、抽出容器9等である。本体部101の正面部には、奥側に窪んだ矩形状の凹部101aが形成されており、抽出容器9等はこの凹部101a内の奥側に位置している。

カバー部102を介して外部からこれらの機構が視認可能であることにより、管理者にとっては点検や動作確認が容易になる場合がある。また、飲料の需要者にとってはコーヒー飲料の製造過程を楽しむことができる場合がある。

なお、カバー部102は、その右端部においてヒンジ102aを介して本体部101に横開き式に開閉自在に支持されている。カバー部102の左端部には、本体部101とカバー部102とを閉状態に維持する係合部102bが設けられている。係合部102bは例えば磁石と鉄の組合せである。管理者はカバー部102を開放することで、その内側の上述した製造部の一部の点検等を行うことができる。また、係合部102bには、ロック機構が内蔵されている。このロック機構によって、カバー部102は閉状態でロック(施錠)される。ロック機構は、例えば、かんぬき部材を電気的手段(例えば、ソレノイド)によって進退させる。すなわち、かんぬき部材が進出した状態を維持することでロック状態とし、かんぬき部材を後退させることでロック解除状態にする。なお、電磁石の吸着力でロックするロック手段であってもよい。

なお、本実施形態の場合、カバー部102を横開き式としたが縦開き式(上下開き式)としてもよいし、スライド式としてもよい。また、カバー部102が開閉不能な構成であってもよい。

図3は飲料製造装置1の機能の概要図である。飲料製造装置1は、コーヒー飲料の製造部として、豆処理装置2及び抽出装置3を含む。

豆処理装置2は、焙煎コーヒー豆から挽き豆を生成する。抽出装置3は豆処理装置2から供給される挽き豆からコーヒー液を抽出する。抽出装置3は、流体供給ユニット7、後述する駆動ユニット8(図5参照)、抽出容器9及び切替ユニット10を含む。豆処理装置2から供給される挽き豆は、抽出容器9に投入される。流体供給ユニット7は、抽出容器9にお湯を投入する。抽出容器9内で挽き豆からコーヒー液が抽出される。抽出されたコーヒー液を含むお湯が切替ユニット10を介してコーヒー飲料としてカップCに送出される。

<2.流体供給ユニット及び切替ユニット>

流体供給ユニット7及び切替ユニット10の構成について図3を参照して説明する。まず、流体供給ユニット7について説明する。流体供給ユニット7は、抽出容器9へのお湯の供給や、抽出容器9内の気圧の制御等を行う。なお、本明細書において、気圧を数字で例示している場合、特に断わらない限り絶対圧を意味し、ゲージ圧とは大気圧を0気圧とする気圧である。大気圧とは、抽出容器9の周囲の気圧、又は、飲料製造装置1の気圧を指し、例えば、飲料製造装置1が海抜0mの地点に設置されている場合は、国際民間航空機関(=「International Civil Aviation Organization」〔[略]ICAO〕)が1976年に制定した国際標準大気(=「International Standard Atmosphere」〔[略]ISA〕)の海抜0mでの基準気圧(1013.25hPa)である。

流体供給ユニット7は配管L1~L3を含む。配管L1は空気が流通する配管であり、配管L2は水が流通する配管である。配管L3は空気と水の双方が流通可能な配管である。

流体供給ユニット7は、加圧源としてコンプレッサ70を含む。コンプレッサ70は大気を圧縮して送出する。コンプレッサ70は例えばモータ(不図示)を駆動源として駆動される。コンプレッサ70から送出される圧縮空気は、逆止弁71aを介してリザーブタンク(アキュームレータ)71に供給される。リザーブタンク71内の気圧は圧力センサ71bにより監視され、所定の気圧(本実施形態では7気圧(ゲージ圧で6気圧))に維持されるよう、コンプレッサ70が駆動される。リザーブタンク71には排水用のドレイン71cが設けられており、空気の圧縮により生じる水を排水可能となっている。

水タンク72にはコーヒー飲料を構成するお湯(水)が蓄積される。水タンク72には、水タンク72内の水を加温するヒーター72a及び水の温度を計測する温度センサ72bが設けられている。ヒーター72aは温度センサ72bの検出結果に基づいて、蓄積されるお湯の温度を所定の温度(本実施形態では摂氏120度)に維持する。ヒーター72aは例えばお湯の温度が摂氏118度でONとされ、摂氏120度でOFFとされる。

水タンク72には、また、水位センサ72cが設けられている。水位センサ72cは水タンク72内のお湯の水位を検出する。水位センサ72cにより所定の水位よりも水位が下がったことが検出されると、水タンク72に水が供給される。本実施形態の場合、不図示の浄水器を介して水道水が供給される。浄水器からの配管L2の途中には電磁弁72dが設けられており、水位センサ72cにより水位の低下が検出されると電磁弁72dが開放されて水が供給され、所定の水位に到達すると電磁弁72dが閉鎖されて水の供給が遮断される。こうして水タンク72内のお湯が一定の水位に維持される。なお、水タンク72への給水は一回のコーヒー飲料の製造に使用するお湯を排出する度に行ってもよい。

水タンク72には、また、圧力センサ72gが設けられている。圧力センサ72gは水タンク72内の気圧を検出する。水タンク72には調圧弁72e及び電磁弁72fを介してリザーブタンク71内の気圧が供給される。調圧弁72eはリザーブタンク71から供給される気圧を所定の気圧に減圧する。本実施形態の場合、3気圧(ゲージ圧で2気圧)に減圧する。電磁弁72fは調圧弁72eで調圧された気圧の、水タンク72への供給と遮断とを切り替える。電磁弁72fは、水タンク72への水道水の供給時を除き、水タンク72内の気圧が3気圧に維持されるように開閉制御される。水タンク72への水道水の供給時には、水道水の水圧によって水タンク72に円滑に水道水が補給されるように、電磁弁72hにより水タンク72内の気圧を水道水の水圧よりも低い圧力(例えば2.5気圧未満)に減圧する。電磁弁72hは水タンク72内を大気に解放するか否かを切り替え、減圧時には水タンク72内を大気に解放する。また、電磁弁72hは水タンク72への水道水の供給時以外に、水タンク72内の気圧が3気圧を超える場合に水タンク72内を大気に解放し、水タンク72内を3気圧に維持する。

水タンク72内のお湯は、逆止弁72j、電磁弁72i及び配管L3を介して抽出容器9へ供給される。電磁弁72iを開放することで抽出容器9へお湯が供給され、閉鎖することでお湯の供給が遮断される。抽出容器9へのお湯の供給量は、電磁弁72iの開放時間で管理することができる。しかし、供給量を計測して電磁弁72iの開閉を制御してもよい。配管L3にはお湯の温度を計測する温度センサ73eが設けられており、抽出容器9へ供給される湯温が監視される。

リザーブタンク71の気圧は、また、調圧弁73a、電磁弁73bを介して抽出容器9へ供給される。調圧弁73aはリザーブタンク71から供給される気圧を所定の気圧に減圧する。本実施形態の場合、5気圧(ゲージ圧で4気圧)に減圧する。電磁弁73bは調圧弁73aで調圧された気圧の、抽出容器9への供給と遮断とを切り替える。抽出容器9内の気圧は圧力センサ73dで検出される。抽出容器9内の加圧時、圧力センサ73dの検出結果に基づいて電磁弁73bが開放され、抽出容器9内を所定の気圧(本実施形態の場合、最大で5気圧(ゲージ圧で4気圧))に加圧する。抽出容器9内の気圧は電磁弁73cで減圧可能である。電磁弁73cは抽出容器9内を大気に解放するか否かを切り替え、圧力異常時(例えば抽出容器9内が5気圧を超える場合)には抽出容器9内を大気に解放する。

一回のコーヒー飲料の製造が終わると、本実施形態の場合、抽出容器9内を水道水で洗浄する。電磁弁73fは洗浄時に開放され、抽出容器9に水道水を供給する。

次に切替ユニット10について説明する。切替ユニット10は抽出容器9から送出される液体の送出先を注ぎ部10cと廃棄タンクTとのいずれかに切り替えるユニットである。切替ユニット10は、切替弁10aと切替弁10aを駆動するモータ10bを含む。切替弁10aは、抽出容器9内のコーヒー飲料を送出する場合は注ぎ部10cへ流路を切り替える。コーヒー飲料は注ぎ部10cからカップCへ注がれる。洗浄時の廃液(水道水)及び残渣(挽き豆)を排出する場合は廃棄タンクTへ流路を切り替える。切替弁10aは本実施形態の場合3ポートのボール弁である。洗浄時には切替弁10aを残渣が通過することから、切替弁10aはボール弁が好適であり、モータ10bはその回転軸を回転することで、流路を切り替える。

<3.豆処理装置>

図1、図2を参照して豆処理装置2について説明する。豆処理装置2は、貯留装置4及び粉砕装置5を含む。

<3-1.貯留装置>

貯留装置4は、焙煎後のコーヒー豆が収容される複数のキャニスタ40を含む。本実施形態の場合、キャニスタ40は三つ設けられている。キャニスタ40は、焙煎コーヒー豆を収容する筒状の本体40aと、本体40aに設けられた取手40bとを含み、飲料製造装置1に対して着脱自在に構成されている。

各キャニスタ40は、互いに異なる種類の焙煎コーヒー豆を収容し、情報表示装置12に対する操作入力によって、コーヒー飲料の製造に用いる焙煎コーヒー豆の種類を選択できるようにしてもよい。種類が異なる焙煎コーヒー豆とは例えばコーヒー豆の品種が異なる焙煎コーヒー豆である。また、種類が異なる焙煎コーヒー豆とは、同じ品種のコーヒー豆であるが、焙煎度が異なる焙煎コーヒー豆であってもよい。また、種類が異なる焙煎コーヒー豆とは、品種も焙煎度も異なる焙煎コーヒー豆でもよい。また、三つのキャニスタ40の少なくともいずれか一つには、複数種類の品種の焙煎コーヒー豆が混合された焙煎コーヒー豆が収容されてもよい。この場合、各品種の焙煎コーヒー豆は、焙煎度が同程度であってもよい。

なお、本実施形態では複数のキャニスタ40を設けたが、一つのキャニスタ40のみが設けられる構成であってもよい。また、複数のキャニスタ40を設けた場合に、同じ種類の焙煎コーヒー豆が全部又は複数のキャニスタ40に収容されてもよい。

各キャニスタ40は、計量搬送装置であるコンベア41に着脱自在に装着される。コンベア41は、例えば、電動スクリューコンベアであり、キャニスタ40に収容された所定の量の焙煎コーヒー豆を自動計量して下流側に送出する。

各コンベア41は下流側の集合搬送部42に焙煎コーヒー豆を排出する。集合搬送部42は中空の部材で構成されており、各コンベア41から粉砕装置5(特にグラインダ5A)への焙煎コーヒー豆の搬送通路を形成する。各コンベア41から排出された焙煎コーヒー豆は集合搬送部42の内部を自重によって移動し、粉砕装置5へ流れ落ちる。

集合搬送部42には、豆投入口103に対応する位置に案内部42aが形成されている。案内部42aは豆投入口103から投入された焙煎コーヒー豆を粉砕装置5(特にグラインダ5A)へ案内する通路を形成する。これにより、キャニスタ40に収容された焙煎コーヒー豆以外に、豆投入口103から投入される焙煎コーヒー豆を原料としたコーヒー飲料も製造できる。

<3-2.粉砕装置>

図2及び図4を参照して粉砕装置5を説明する。図4は分離装置6の一部破断斜視図である。粉砕装置5は、グラインダ5A及び5B、及び、分離装置6を含む。グラインダ5A及び5Bは貯留装置4から供給される焙煎コーヒー豆を挽く機構である。貯留装置4から供給される焙煎コーヒー豆は、グラインダ5Aで挽かれた後、グラインダ5Bで更に挽かれて粉状にされ、排出管5Cから抽出容器9へ投入される。

グラインダ5A及び5Bは、豆を挽く粒度が異なっている。グラインダ5Aは粗挽き用のグラインダであり、グラインダ5Bは細挽き用のグラインダである。グラインダ5A、5Bはそれぞれ電動グラインダであり、駆動源であるモータと、モータにより駆動される回転刃等を含む。回転刃の回転数を変化させることで粉砕される焙煎コーヒー豆の大きさ(粒度)を変化可能である。

分離装置6は挽き豆から不要物を分離する機構である。分離装置6はグラインダ5Aとグラインダ5Bとの間に配置された通路部63aを含む。通路部63aはグラインダ5Aから自由落下してくる挽き豆が通過する分離室を形成する中空体である。通路部63aには、挽き豆の通過方向(本実施形態の場合、上下方向。)と交差する方向(本実施形態の場合、左右方向。)に延びる通路部63bが接続されており、この通路部63bには吸引ユニット60が接続されている。吸引ユニット60が通路部63a内の空気を吸引することで、チャフや微粉といった軽量な物体が吸引される。これにより、挽き豆から不要物を分離できる。

吸引ユニット60は遠心分離方式の機構である。吸引ユニット60は、送風ユニット60A及び回収容器60Bを含む。送風ユニット60Aは本実施形態の場合、ファンモータであり、回収容器60B内の空気を上方へ排気する。

回収容器60Bは、分離可能に係合する上部61と下部62とを含む。下部62は上方が開放した有底の筒型をなしており、不要物を蓄積する空間を形成する。上部61は下部62の開口に装着される蓋部を構成する。上部61は、円筒形状の外周壁61aと、これと同軸上に形成された排気筒61bとを含む。送風ユニット60Aは排気筒61b内の空気を吸引するように排気筒61bの上方において上部61に固定されている。上部61には通路部63bが接続されている。通路部63bは排気筒61bの側方に開口している。

送風ユニット60Aの駆動により、図4において矢印d1~d3で示す気流が発生する。この気流により、通路部63aから不要物を含んだ空気が通路部63bを通って回収容器60B内に吸引される。通路部63bは排気筒61bの側方に開口しているため、不要物を含んだ空気は排気筒61bの周囲を旋回する。空気中の不要物Dは、その重量によって落下し、回収容器60Bの一部に集められる(下部62の底面上に堆積する)。空気は排気筒61bの内部を通って上方に排気される。

排気筒61bの周面には複数のフィン61dが一体に形成されている。複数のフィン61dは排気筒61bの周方向に配列されている。個々のフィン61dは、排気筒61bの軸方向に対して斜めに傾斜している。このようなフィン61dを設けたことで、不要物Dを含んだ空気の排気筒61bの周囲の旋回を促進する。

本実施形態の場合、下部62はアクリル、ガラスなどの透光性を有する材料で形成されており、その全体が透過部とされた透明容器を構成している。また、下部62はカバー部102で覆われた部分である(図2)。管理者や飲料の需要者は、カバー部102、下部62の周壁を透して、下部62内に蓄積された不要物Dを視認可能である。管理者にとっては、下部62の清掃タイミングを確認し易い場合があり、飲料の需要者にとっては不要物Dが除去されていることが視認できることで、製造中のコーヒー飲料の品質に対する期待感が高まる場合がある。

このように本実施形態では、貯留装置4から供給される焙煎コーヒー豆は、まず、グラインダ5Aで粗挽きされ、その粗挽き豆が通路部63aを通過する際に、分離装置6によって不要物が分離される。不要物が分離された粗挽き豆は、グラインダ5Bにより細挽きされる。分離装置6で分離する不要物は、代表的にはチャフや微粉である。これらはコーヒー飲料の味を低下させる場合があり、挽き豆からチャフ等を除去することで、コーヒー飲料の品質を向上できる。

焙煎コーヒー豆の粉砕は、一つのグラインダ(一段階の粉砕)であってもよい。しかし、本実施形態のように、二つのグラインダ5A、5Bによる二段階の粉砕とすることで、挽き豆の粒度が揃い易くなり、コーヒー液の抽出度合を一定にすることができる。豆の粉砕の際にはカッターと豆との摩擦により、熱が発生する場合がある。二段階の粉砕とすることで、粉砕時の摩擦による発熱を抑制し、挽き豆の劣化(例えば風味が落ちる)を防止することもできる。

また、粗挽き→不要物の分離→細挽きという段階を経ることで、チャフなどの不要物を分離する際、不要物と挽き豆(必要部分)との質量差を大きくできる。これは不要物の分離効率を上げることができるとともに、挽き豆(必要部分)が不要物として分離されてしまうことを防止することができる。また、粗挽きと細挽きとの間に、空気の吸引を利用した不要物の分離処理が介在することで、空冷によって挽き豆の発熱を抑えることができる。

<4.駆動ユニット及び抽出容器>

<4-1.概要>

抽出装置3の駆動ユニット8及び抽出容器9について図5を参照して説明する。図5は駆動ユニット8及び抽出容器9の斜視図である。駆動ユニット8の大部分は本体部101に囲包されている。

駆動ユニット8はフレームFに支持されている。フレームFは、上下の梁部F1、F2及び梁部F1、F2を支持する柱部F3を含む。駆動ユニット8は、上部ユニット8A、中部ユニット8B及び下部ユニット8Cの三つのユニットに大別される。上部ユニット8Aは梁部F1に支持されている。中部ユニット8Bは梁部F1と梁部F2との間において、梁部F1及び柱部F3に支持されている。下部ユニット8Cは梁部F2に支持されている。

抽出容器9は、容器本体90及び蓋ユニット91を含むチャンバである。抽出容器9のことをチャンバと呼ぶ場合がある。中部ユニット8Bは、容器本体90を着脱自在に保持するアーム部材820を備える。アーム部材820は、保持部材820aと、左右に離間した一対の軸部材820bとを含む。保持部材820aは、Cの字型のクリップ状に形成された樹脂等の弾性部材であり、その弾性力により容器本体90を保持する。保持部材820aは容器本体90の左右の側部を保持し、容器本体90の前方側は露出させている。これにより容器本体90の内部を、正面視で視認し易くなる。

保持部材820aに対する容器本体90の着脱は手動操作で行い、保持部材820aに容器本体90を前後方向後方へ押し付けることで容器本体90が保持部材820aに装着される。また、容器本体90を保持部材820aから前後方向前側へ引き抜くことで、容器本体90を保持部材820aから分離可能である。

一対の軸部材820bは、それぞれ、前後方向に延設されたロッドであり、保持部材820aを支持する部材である。なお、本実施形態では軸部材820bの数を二本としたが、一本でもよいし、三本以上であってもよい。保持部材820aは、一対の軸部材820bの前側の端部に固定されている。後述する機構により、一対の軸部材820bは前後方向に進退され、これにより保持部材820aが前後に進退し、容器本体90を前後方向に平行移動する移動動作を行うことができる。中部ユニット8Bは、また、後述するように、抽出容器9の上下を反転させる回動動作を行うことも可能である。

<4-2.抽出容器>

図6を参照して抽出容器9について説明する。図6は抽出容器9の閉状態及び開状態を示す図である。上記のとおり、抽出容器9は中部ユニット8Bにより上下が反転される。図6の抽出容器9は、蓋ユニット91が上側に位置している基本姿勢を示している。以下の説明において上下の位置関係を述べる場合、特に断らない限りは基本姿勢における上下の位置関係を意味するものとする。

容器本体90は有底の容器であり、ネック部90b、肩部90d、胴部90e及び底部90fを有するボトル形状を有している。ネック部90bの端部(容器本体90の上端部)には、容器本体90の内部空間と連通する開口90aを画定するフランジ部90cが形成されている。

ネック部90b及び胴部90eは、いずれも円筒形状を有している。肩部90dは、ネック部90bと胴部90eとの間の部分であり、その内部空間の断面積が胴部90e側からネック部90b側へ向かって徐々に小さくなるようにテーパ形状を有している。

蓋ユニット91は開口90aを開閉するユニットである。蓋ユニット91の開閉動作(昇降動作)は上部ユニット8Aにより行われる。

容器本体90は、本体部材900及び底部材901を含む。本体部材900は、ネック部90b、肩部90d、胴部90eを形成する上下が開放した筒部材である。底部材901は底部90fを形成する部材であり、本体部材900の下部に挿入されて固定される。本体部材900と底部材901との間にはシール部材902が介在し、容器本体90内の気密性を向上する。

本実施形態の場合、本体部材900はアクリル、ガラスなどの透光性を有する材料で形成されており、その全体が透過部とされた透明容器を構成している。管理者や飲料の需要者は、カバー部102、容器本体90の本体部材900を透して、容器本体90内でのコーヒー飲料の抽出状況を視認可能である。管理者にとっては、抽出動作を確認し易い場合があり、飲料の需要者にとっては抽出状況を楽しめる場合がある。

底部材901の中心部には凸部901cが設けられ、この凸部901cには、容器本体90内を外部に連通させる連通穴や、この連通穴を開閉する弁(図8の弁903)が設けられている。連通穴は、容器本体90内を洗浄する際の廃液及び残渣の排出に用いられる。凸部901cにはシール部材908が設けられており、シール部材908は、上部ユニット8Aまたは下部ユニット8Cと底部材901との間を気密に維持するための部材である。

蓋ユニット91は、帽子状のベース部材911を備える。ベース部材911は、凸部911d、及び、閉時にフランジ部90cと重なる鍔部911cを有する。凸部911dには、容器本体90における凸部901cと同じ構造とされており、容器本体90内を外部に連通させる連通穴や、この連通穴を開閉する弁(図8の弁913)が設けられている。凸部911dの連通穴は、主に、容器本体90内へのお湯の注入とコーヒー飲料の送出に用いられる。凸部911dにはシール部材918aが設けられている。シール部材918aは、上部ユニット8Aまたは下部ユニット8Cとベース部材911との間を気密に維持するための部材である。蓋ユニット91には、また、シール部材919が設けられている。シール部材919は、蓋ユニット91の閉時に蓋ユニット91と容器本体90との気密性を向上する。蓋ユニット91には濾過用のフィルタが保持される。

<4-3.上部ユニット及び下部ユニット>

上部ユニット8A及び下部ユニット8Cについて図7、図8を参照して説明する。図7は上部ユニット8A及び下部ユニット8Cの一部の構成を示す正面図であり、図8は図7の縦断面図である。

上部ユニット8Aは、操作ユニット81Aを含む。操作ユニット81Aは容器本体90に対する蓋ユニット91の開閉操作(昇降)及び凸部901c及び911dの弁の開閉操作を行う。操作ユニット81Aは、支持部材800、保持部材801、昇降軸802及びプローブ803を含む。

支持部材800はフレームFに対する相対位置が変化しないように固定して設けられており、保持部材801を収容する。支持部材800は、また、配管L3と支持部材800内を連通させる連通部800aを備える。配管L3から供給されるお湯、水道水および気圧が連通部800aを介して支持部材800内に導入される。

保持部材801は、蓋ユニット91を着脱自在に保持可能な部材である。保持部材801は蓋ユニット91の凸部911d又は底部材901の凸部901cが挿入される円筒状の空間を有すると共に、これらを着脱自在に保持する機構を備える。この機構は、例えば、スナップリング機構であり、一定の押圧力により係合し、一定の分離力により係合が解除される。配管L3から供給されるお湯、水道水および気圧は、連通部800a及び保持部材801の連通穴801aを介して抽出容器9内へ供給可能である。

保持部材801は支持部材800内を上下方向にスライド自在に設けられた可動部材でもある。昇降軸802はその軸方向が上下方向となるように設けられている。昇降軸802は支持部材800の天部を上下方向に気密に貫通し、支持部材800に対して上下に昇降自在に設けられている。

昇降軸802の下端部には保持部材801の天部が固定されている。昇降軸802の昇降によって保持部材801が上下方向にスライドし、凸部911dや凸部901cへの保持部材801の装着と分離を行うことができる。また、容器本体90に対する蓋ユニット91の開閉を行うことができる。

昇降軸802の外周面にはリードスクリュー機構を構成するねじ802aが形成されている。このねじ802aにはナット804bが螺着されている。上部ユニット8Aは、モータ804aを備えており、ナット804bはモータ804aの駆動力によって、その場で(上下に移動せずに)回転される。ナット804bの回転によって昇降軸802が昇降する。

昇降軸802は、中心軸に貫通穴を有する管状の軸であり、この貫通穴にプローブ803が上下にスライド自在に挿入されている。プローブ803は保持部材801の天部を上下方向に気密に貫通し、支持部材800及び保持部材801に対して上下に昇降自在に設けられている。

プローブ803は、凸部911dの内部に設けた弁913を開閉する操作子であり、プローブ803の降下により弁913を閉状態から開状態とし、プローブ803の上昇により弁を開状態から閉状態(不図示のリターンばねの作用による)とすることができる。

プローブ803の外周面にはリードスクリュー機構を構成するねじ803aが形成されている。このねじ803aにはナット805bが螺着されている。上部ユニット8Aは、モータ805aを備えており、ナット805bはモータ805aの駆動力によって、その場で(上下に移動せずに)回転するように設けられている。ナット805bの回転によってプローブ803が昇降する。

下部ユニット8Cは、操作ユニット81Cを含む。操作ユニット81Cは、操作ユニット81Aを上下に反転した構成であり、凸部911d、901cの内部に設けた弁913、903の開閉操作を行う。操作ユニット81Cも蓋ユニット91の開閉が可能な構成であるが、本実施形態では操作ユニット81Cを蓋ユニット91の開閉には用いない。

以下、操作ユニット81Aの説明と略同じであるが、操作ユニット81Cについて説明する。操作ユニット81Cは、支持部材810、保持部材811、昇降軸812及びプローブ813を含む。

支持部材810はフレームFに対する相対位置が変化しないように固定して設けられており、保持部材811を収容する。支持部材810は、また、切替ユニット10の切替弁10aと支持部材810内を連通させる連通部810aを備える。容器本体90内のコーヒー飲料、水道水、挽き豆の残渣が連通部810aを介して切替弁10aに導入される。

保持部材811は、蓋ユニット91の凸部911d又は底部材901の凸部901cが挿入される円筒状の空間を有すると共に、これらを着脱自在に保持する機構を備える。この機構は、例えば、スナップリング機構であり、一定の押圧力により係合し、一定の分離力により係合が解除される。容器本体90内のコーヒー飲料、水道水、挽き豆の残渣が連通部810a及び保持部材811の連通穴811aを介して切替弁10aに導入される。

保持部材811は支持部材810内を上下方向にスライド自在に設けられた可動部材でもある。昇降軸812はその軸方向が上下方向となるように設けられている。昇降軸812は支持部材800の底部を上下方向に気密に貫通し、支持部材810に対して上下に昇降自在に設けられている。

昇降軸812の下端部には保持部材811の底部が固定されている。昇降軸812の昇降によって保持部材811が上下方向にスライドし、凸部901cや凸部911dへの保持部材811の装着と分離を行うことができる。

昇降軸812の外周面にはリードスクリュー機構を構成するねじ812aが形成されている。このねじ812aにはナット814bが螺着されている。下部ユニット8Cは、モータ814aを備えており、ナット814bはモータ814aの駆動力によって、その場で(上下に移動せずに)回転される。ナット814bの回転によって昇降軸812が昇降する。

昇降軸812は、中心軸に貫通穴を有する管状の軸であり、この貫通穴にプローブ813が上下にスライド自在に挿入されている。プローブ813は保持部材811の底部を上下方向に気密に貫通し、支持部材810及び保持部材811に対して上下に昇降自在に設けられている。

プローブ813は、凸部901cの内部に設けた弁903を開閉する操作子であり、プローブ813の上昇により弁903を閉状態から開状態とし、プローブ813の降下により弁を開状態から閉状態(不図示のリターンばねの作用による)とすることができる。

プローブ813の外周面にはリードスクリュー機構を構成するねじ813aが形成されている。このねじ813aにはナット815bが螺着されている。下部ユニット8Cは、モータ815aを備えており、ナット815bはモータ815aの駆動力によって、その場で(上下に移動せずに)回転するように設けられている。ナット815bの回転によってプローブ813が昇降する。

<4-4.中部ユニット>

中部ユニット8Bについて図5及び図9を参照して説明する。図9は中部ユニット8Bの模式図である。中部ユニット8Bは抽出容器9を支持する支持ユニット81Bを含む。支持ユニット81Bは上述したアーム部材820の他、ロック機構821を支持するユニット本体81B’を含む。

ロック機構821は、蓋ユニット91を容器本体90に対して閉状態に維持する機構である。ロック機構821は、蓋ユニット91の鍔部911cと容器本体90のフランジ部90cとを上下に挟持する一対の把持部材821aを含む。一対の把持部材821aは、鍔部911cとフランジ部90cとを挟み込んで嵌合するC字型の断面を有しており、モータ822の駆動力により左右方向に開閉される。一対の把持部材821aが閉状態の場合、図9の囲み図において実線で示すように、各把持部材821aは鍔部911cとフランジ部90cとを上下に挟み込むようにしてこれらに嵌合し、蓋ユニット91が容器本体90に対して気密にロックされる。このロック状態においては、保持部材801を昇降軸802によって上昇させて蓋ユニット91を開放しようとしても、蓋ユニット91は移動しない(ロックは解除されない)。つまり、保持部材801を用いて蓋ユニット91を開放する力よりもロック機構821によるロックの力の方が強く設定されている。これにより異常時に容器本体90に対して蓋ユニット91が開状態になることを防止することができる。

また、一対の把持部材821aが開状態の場合、図9の囲み図において破線で示すように、鍔部911cとフランジ部90cから各把持部材821aが離間した状態となり、蓋ユニット91と容器本体90とのロックが解除される。

保持部材801が蓋ユニット91を保持した状態にあり、かつ、保持部材801を降下位置から上昇位置に上昇する場合、一対の把持部材821aが開状態の場合には容器本体90から蓋ユニット91が分離される。逆に一対の把持部材821aが閉状態の場合には蓋ユニット91に対する保持部材801の係合が解除され、保持部材801だけが上昇することになる。

中部ユニット8Bは、また、モータ823を駆動源としてアーム部材820を前後方向に水平移動する機構を含む。これにより、アーム部材820に支持された容器本体90を後側の抽出位置(状態ST1)と、前側の豆投入位置(状態ST2)との間で移動することができる。豆投入位置は、容器本体90に挽き豆を投入する位置であり、蓋ユニット91が分離された容器本体90の開口90aに、グラインダ5Bで挽かれた挽き豆が図2に示す排出管5Cから投入される。換言すると、排出管5Cの位置は、豆投入位置に位置している容器本体90の上方である。

抽出位置は、容器本体90が操作ユニット81A及び操作ユニット81Cによる操作が可能となる位置であり、プローブ803、813と同軸上の位置であって、コーヒー液の抽出を行う位置である。抽出位置は豆投入位置よりも奥側の位置である。図5、図7及び図8はいずれも容器本体90が抽出位置にある場合を示している。このように、挽き豆の投入と、コーヒー液の抽出及び水の供給とで、容器本体90の位置を異ならせることにより、コーヒー液抽出時に発生する湯気が、挽き豆の供給部である排出管5Cに付着することを防止できる。

中部ユニット8Bは、また、モータ824を駆動源として支持ユニット81Bを前後方向の軸825回りに回転させる機構を含む。これにより、容器本体90(抽出容器9)の姿勢をネック部90bが上側の正立姿勢(状態ST1)からネック部90bが下側の倒立姿勢(状態ST3)へ変化させることができる。抽出容器9の回動中は、ロック機構821により容器本体90に蓋ユニット91がロックされた状態が維持される。正立姿勢と倒立姿勢とで抽出容器9は上下が反転される。正立姿勢における凸部901cの位置に、倒立姿勢では凸部911dが位置する。また、正立姿勢における凸部911dの位置に、倒立姿勢では凸部901cが位置する。このため、倒立姿勢では弁903に対する開閉操作を操作ユニット81Aが行うことができ、また、弁913に対する開閉操作を操作ユニット81Cが行うことができる。

<5.制御装置>

図10を参照して飲料製造装置1の制御装置11について説明する。図10は制御装置11のブロック図である。

制御装置11は飲料製造装置1の全体を制御する。制御装置11は、処理部11a、記憶部11b及びI/F(インタフェース)部11cを含む。処理部11aは例えばCPU等のプロセッサである。記憶部11bは例えばRAMやROMである。I/F部11cは外部デバイスと処理部11aとの間の信号の入出力を行う入出力インタフェースを含む。I/F部11cは、また、インターネットなどの通信ネットワーク15を介してサーバ16とデータ通信が可能な通信インタフェースを含む。サーバ16は、通信ネットワーク15を介してスマートフォン等の携帯端末17との通信が可能であり、例えば、飲料の需要者の携帯端末17から飲料製造の予約や、感想などの情報を受信可能である。

処理部11aは記憶部11bに記憶されたプログラムを実行し、情報表示装置12からの指示或いはセンサ群13の検出結果若しくはサーバ16からの指示に基づいて、アクチュエータ群14を制御する。センサ群13は飲料製造装置1に設けられた各種のセンサ(例えばお湯の温度センサ、機構の動作位置検出センサ、圧力センサ等)である。アクチュエータ群14は飲料製造装置1に設けられた各種のアクチュエータ(例えばモータ、電磁弁、ヒーター等)である。

<6.動作制御例>

処理部11aが実行する飲料製造装置1の制御処理例について図11(A)及び(B)を参照して説明する。図11(A)は一回のコーヒー飲料製造動作に関わる制御例を示している。製造指示前の飲料製造装置1の状態を待機状態と呼ぶ。待機状態における各機構の状態は以下の通りである。

抽出装置3は図5の状態にある。抽出容器9は正立姿勢で、かつ、抽出位置に位置している。ロック機構821は閉状態であり、蓋ユニット91は容器本体90の開口90aを閉鎖している。保持部材801は降下位置にあり、凸部911dに装着されている。保持部材811は上昇位置にあり、凸部901cに装着されている。弁903及び913は閉状態にある。切替弁10aは操作ユニット81Cの連通部810aを廃棄タンクTと連通させる。

待機状態において、コーヒー飲料の製造指示があると、図11(A)の処理が実行される。S1では予熱処理が実行される。この処理は容器本体90内にお湯を注ぎ、容器本体90を事前に加温する処理である。まず、弁903及び913を開状態とする。これにより、配管L3、抽出容器9、廃棄タンクTが連通状態となる。

電磁弁72iを所定時間(例えば1500m秒)だけ開放したのちに閉鎖する。これにより、水タンク72から抽出容器9内にお湯が注入される。続いて電磁弁73bを所定時間(例えば500m秒)だけ開放したのちに閉鎖する。これにより、抽出容器9内の空気が加圧され、廃棄タンクTへのお湯の排出を促進する。以上の処理により、抽出容器9の内部及び配管L2が予熱され、これに続くコーヒー飲料の製造において、お湯が冷めることを低減できる。

S2ではグラインド処理を行う。ここでは焙煎コーヒー豆を粉砕し、その挽き豆を容器本体90に投入する。まず、ロック機構821を開状態とし、保持部材801が上昇位置に上昇する。蓋ユニット91は保持部材801に保持され、保持部材801と共に上昇する。この結果、蓋ユニット91は容器本体90から分離する。保持部材811は降下位置に降下する。容器本体90を豆投入位置に移動する。続いて、貯留装置4及び粉砕装置5を作動する。これにより、貯留装置4から一杯分の焙煎コーヒー豆がグラインダ5Aに供給される。グラインダ5A及び5Bで焙煎コーヒー豆が二段階で挽かれ、かつ、分離装置6で不要物が分離される。挽き豆は容器本体90に投入される。

容器本体90を抽出位置に戻す。保持部材801が降下位置に降下して容器本体90に蓋ユニット91を装着する。ロック機構821を閉状態とし、蓋ユニット91が容器本体90に対して気密にロックされる。保持部材811は上昇位置に上昇する。弁903、913のうち、弁903は閉状態とし、弁913は開状態とする。

S3では抽出処理を行う。ここでは容器本体90内の挽き豆からコーヒー液を抽出する。図11(B)はS3の抽出処理のフローチャートである。

S11では抽出容器9内の挽き豆を蒸らすため、一杯分のお湯よりも少ない量のお湯を抽出容器9に注入する。ここでは、電磁弁72iを所定時間(例えば500m秒)開放して閉鎖する。これにより、水タンク72から抽出容器9内にお湯が注入される。その後、所定時間(例えば、5000m秒)待機してS11の処理を終了する。この処理によって挽き豆を蒸らすことができる。挽き豆を蒸らすことで、挽き豆に含まれる炭酸ガスを放出させ、その後の抽出効果を高めることができる。

S12では、一杯分のお湯が抽出容器9に収容されるよう、残りの量のお湯を抽出容器9へ注入する。ここでは、電磁弁72iを所定時間(例えば7000m秒)開放して閉鎖する。これにより、水タンク72から抽出容器9内にお湯が注入される。

S12の処理によって抽出容器9内を、1気圧で摂氏100度を超える温度(例えば摂氏110度程度)の状態とすることができる。続いてS13により抽出容器9内を加圧する。ここでは電磁弁73bを所定時間(例えば1000m秒)開放して閉鎖し、抽出容器9内をお湯が沸騰しない気圧(例えば4気圧程度(ゲージ圧で3気圧程度))に加圧する。その後、弁913を閉状態とする。

続いて、この状態を所定時間(例えば7000m秒)維持して浸漬式のコーヒー液抽出を行う(S14)。これにより高温高圧下での浸漬式によるコーヒー液の抽出が行われる。高温高圧下での浸漬式の抽出では、以下の効果が見込める。一つ目は、高圧にすることで、挽き豆の内部にお湯を浸透させ易くし、コーヒー液の抽出を促進させることができる。二つ目は、高温にすることで、コーヒー液の抽出が促進される。三つ目は、高温にすることで挽き豆に含まれるオイルの粘性が下がり、オイルの抽出が促進される。これにより香り高いコーヒー飲料を製造できる。

お湯(高温水)の温度は、摂氏100度を超えていればよいが、より高温である方がコーヒー液の抽出の点で有利である。一方、お湯の温度を高くするためには一般にコストアップとなる。したがって、お湯の温度は、例えば、摂氏105度以上、または、摂氏110度以上、或いは、摂氏115度以上とし、また、例えば、摂氏130度以下、または、摂氏120度以下としてもよい。気圧はお湯が沸騰しない気圧であればよい。

S15では抽出容器9内を減圧する。ここでは、抽出容器9内の気圧をお湯が沸騰する気圧に切り替える。具体的には、弁913を開状態とし、電磁弁73cを所定時間(例えば1000m秒)開放して閉鎖する。抽出容器9内が大気に解放される。その後、弁913を再び閉状態とする。

抽出容器9内が沸点圧よりも低い気圧に急激に減圧され、抽出容器9内のお湯が一気に沸騰する。抽出容器9内のお湯、挽き豆は、抽出容器9内で爆発的に飛散する。これにより、お湯を均一に沸騰させることができる。また、挽き豆の細胞壁の破壊を促進させることができ、その後のコーヒー液の抽出を更に促進させることができる。また、この沸騰により挽き豆とお湯を撹拌させることもできるため、コーヒー液の抽出を促進させることができる。こうして本実施形態ではコーヒー液の抽出効率を向上することができる。

S16では抽出容器9を正立姿勢から倒立姿勢へ反転する。ここでは、保持部材801を上昇位置に、保持部材811を降下位置にそれぞれ移動する。そして、支持ユニット81Bを回転させる。その後、保持部材801を降下位置に、保持部材811を上昇位置にそれぞれ戻す。倒立姿勢の抽出容器9は、ネック部90bや蓋ユニット91が下側に位置することになる。

S17では透過式のコーヒー液抽出を行い、カップCにコーヒー飲料を送出する。ここでは、切替弁10aを切り替えて注ぎ部10cと操作ユニット81Cの通路部810aとを連通させる。また、弁903、913をいずれも開状態とする。更に、電磁弁73bを所定時間(例えば10000m秒)開放し、抽出容器9内を所定気圧(例えば1.7気圧(ゲージ圧で0.7気圧))にする。抽出容器9内において、コーヒー液がお湯に溶け込んだコーヒー飲料が蓋ユニット91に設けたフィルタを透過してカップCに送出される。フィルタは挽き豆の残渣が漏出することを規制する。以上により抽出処理が終了する。

本実施形態では、S14での浸漬式の抽出とS17での透過式の抽出とを併用することによりコーヒー液の抽出効率を向上できる。抽出容器9が正立姿勢の状態では、挽き豆が胴部90eから底部90fに渡って堆積する。一方、抽出容器9が倒立姿勢の状態では、挽き豆が肩部90dからネック部90bに渡って堆積する。ネック部90bの断面積よりも胴部90eの断面積の方が大きく、倒立姿勢での挽き豆の堆積厚さは正立姿勢での堆積厚さよりも厚くなる。つまり、挽き豆は抽出容器9が正立姿勢の状態では相対的に薄く、広く堆積し、倒立姿勢の状態では相対的に厚く、狭く堆積する。

本実施形態の場合、S14の浸漬式抽出は抽出容器9が正立姿勢の状態で行われるので、お湯と挽き豆とを広範囲にわたって接触させることができ、コーヒー液の抽出効率を向上できる。但し、この場合はお湯と挽き豆とが部分的に接触する傾向にある。一方、S17の透過式抽出は抽出容器9が倒立姿勢の状態で行われるので、お湯がより多くの挽き豆と接触しながら堆積した挽き豆を通過することになる。お湯がより万遍なく挽き豆と接触することになり、コーヒー液の抽出効率を更に向上することができる。

図11(A)に戻り、S3の抽出処理の後は、S4の排出処理を行う。ここでは抽出容器9内の清掃に関する処理を行う。抽出容器9の清掃は、抽出容器9を倒立姿勢から正立姿勢に戻し、抽出容器9に水道水(浄水)を供給することで行う。そして、抽出容器9内を加圧し、抽出容器9内の水を挽き豆の残渣と共に廃棄タンクTへ排出する。

以上により一回のコーヒー飲料製造処理が終了する。以降、同様の処理が製造指示毎に繰り返される。一回のコーヒー飲料の製造に要する時間は、例えば、60~90秒程度である。

<7.装置構成についての小括>

上述のとおり、飲料製造装置1は、豆処理装置2および抽出装置3を製造部として備え、より詳細には、豆処理装置2は、貯留装置4及び粉砕装置5を含み、抽出装置3は、流体供給ユニット7、駆動ユニット8、抽出容器9及び切替ユニット10を含む(図2、図3等参照)。粉砕装置5は、一杯分の焙煎コーヒー豆を貯留装置4から受け取り、グラインダ5A及び5Bにより二段階の豆挽きを行う。このとき、挽き豆からチャフ等の不要物が分離装置6により分離される。該挽き豆が抽出容器9に投入された後、流体供給ユニット7による抽出容器9への注湯、駆動ユニット8による抽出容器9の姿勢の反転、切替ユニット10による抽出容器9からカップCへの液体の送出等を経て、一杯分の飲料が提供される。

上記製造部の一部は、全体が透過部である透明カバーとして構成されたカバー部102により覆われており、ユーザ(例えば飲料製造装置1の管理者、飲料の需要者等)が飲料製造装置1外部から視認可能となっている。本実施形態においては、上記製造部のうち、貯留装置4の一部である複数のキャニスタ40が露出され、他の要素は実質的にハウジング100内に収容されているものとするが、他の実施形態として、製造部の全部がハウジング100内に収容されていてもよい。換言すると、カバー部102は、製造部の少なくとも一部を覆うように設けられればよい。

製造部の少なくとも一部がカバー部102により飲料製造装置1外部から視認可能に覆われていることで、例えば、ユーザが飲料製造装置1の管理者の場合には、該管理者は飲料の製造準備と共に装置の動作点検を行うことも可能な場合がある。ユーザが飲料の購入者の場合には、該購入者は飲料に対する期待感を高めながら該飲料の製造完了を待機可能な場合がある。例えば、抽出装置3の抽出容器9がカバー部102を介して飲料製造装置1外部から視認可能であり、飲料を製造する幾つかのプロセスのうちユーザにとって比較的関心度の高い抽出工程が観察可能である。駆動ユニット8は抽出容器9の姿勢を変化させる姿勢変化ユニットとして作用し、前述のとおり、抽出容器9は、製造部において上下反転が可能な可動部分となっている。よって、この抽出容器9の反転動作は、ユーザの興味を比較的惹きやすく、これをユーザにより観察可能とすることで、ユーザを楽しませることが可能な場合がある。

一方、飲料製造装置1により提供される飲料の一層の品質向上のため、例えば、プロセスの改善、それを実現するための飲料製造装置1の構成面、制御面等、多様な側面での改善も求められる。一例として、飲料製造装置1が備える一部の要素に変更を加えることが挙げられる。以下では、図12~図14を参照しながら、図3の水タンク72として機能可能な送液量調節装置720の例を述べる。

<8.送液量調節装置の構成例>

図12は、送液量調節装置720の概要図を示す。また、図13は、図12のIV-IV線断面図及び別例の断面図(構成例EX31)を示す。送液量調節装置720は、水タンク72と同様、コーヒー飲料を構成するお湯(水)を蓄積するタンクであるとともに、一定量のお湯を送出する機能を有する装置である。これにより、一杯分のコーヒー飲料に必要なお湯を順次送出することが可能であり、その際のお湯の量を変更することも可能である。以下の説明において、水タンク72に関連する構成と同じ機能を有する構成については、同じ符号を付している。

送液量調節装置720は、お湯を蓄積するタンク720aを有する。タンク720aの外壁は、周壁721、周壁721の上端部に接合された上壁723、及び、周壁721の下端部に接合された底壁724を含み、図13の断面図に示すようにタンク720aは全体として円筒形状を有している。タンク720a内には仕切壁722が設けられており、その内部空間が仕切壁722によって、外側の円筒状の空間725と、内側の円柱状の空間726Aとに区画されている。本例の場合、仕切壁722は周壁721と同心に配置された円筒形状の壁体であるが、図13の構成例EX31に示すように仕切壁722が周壁721に対して偏心していてもよい。

空間725はお湯を貯留する貯留部を構成する。空間725のことを貯留部725とも呼ぶ。空間726Aの上部には可動部材727cが配置され、その下部の空間726はお湯を貯留する貯留部を構成する。空間726のことを貯留部726とも呼ぶ。貯留部725と貯留部726とを共通の壁体である仕切壁722で仕切ることにより、別々の壁体で区画するよりも、タンク720aの小型化が可能となる。

貯留部725には、貯留部725内の水を加温するヒーター72a及び水の温度を計測する温度センサ72bが設けられている。ヒーター72aは、温度センサ72bの検出結果に基づいて、蓄積されるお湯の温度を所定の温度(ここでは摂氏120度)に維持する。ヒーター72aは、例えばお湯の温度が摂氏118度でONとされ、摂氏120度でOFFとされる。

上壁723のうち、貯留部725を画定する部分には、リザーブタンク71(図3参照)内の気圧が供給される配管が接続されており、ここには電磁弁72fが設けられている。送液量調節装置720は、貯留部725内の気圧を検出するセンサ(不図示。例えば図3の圧力センサ72gに相当するセンサ。)を備え、電磁弁72fは、調圧弁72e(図3参照)で調圧された気圧の貯留部725への供給と遮断とを切り替える。電磁弁72fは、貯留部725への水道水(浄水)の供給時を除き、貯留部725内の気圧が3気圧に維持されるように開閉制御される。

上壁723のうち、貯留部725を画定する部分には、また、貯留部725を大気に連通させる配管が接続されており、ここには電磁弁72hが設けられている。貯留部725への水道水の供給時には、水道水の水圧によって貯留部725に円滑に水道水が補給されるように、電磁弁72hにより貯留部725の気圧を2.5気圧未満に減圧する。電磁弁72hは水タンク72内を大気に解放するか否かを切り替え、減圧時には貯留部725内を大気に解放する。また、電磁弁72hは貯留部725への水道水の供給時以外に、貯留部725内の気圧が3気圧を超える場合に貯留部725を大気に解放し、貯留部725を3気圧に維持する。

底壁724のうち、貯留部725を画定する部分には、貯留部725に水道水を供給する配管L2が接続されており、ここには電磁弁72dが設けられている。電磁弁72dは、後述する水位センサ72cの検出結果に基づき開閉制御され、貯留部725内のお湯の水位を制御する。

底壁724のうち、貯留部725を画定する部分には、また、貯留部725内のお湯を排出する配管L2’が接続されており、ここには電磁弁72d’が設けられている。電磁弁72d’は、貯留部725内のお湯を廃棄する場合に開放され、貯留部725内のお湯が配管L2’へ排出される。

貯留部726は、可動部材727cの移動により、その容積が変更可能な空間である。貯留部726には、配管728a、電磁弁728及び配管728bを介して貯留部725からお湯が供給される。配管728aは、底壁724のうち、貯留部725を画定する部分と電磁弁728との間を接続する。配管728bは、底壁724のうち、貯留部726を画定する部分と電磁弁728との間を接続する。

図12の例においては、電磁弁728は、三方向弁であり、配管728bと配管728aとの連通及び遮断の切り替えと、配管728bと配管728cとの連通及び遮断の切り替えとを行うことができる。また、電磁弁728はいずれの配管同士も遮断することも可能である。配管728cは、貯留部726内のお湯を抽出容器9へ送出するための配管である。

配管728bと配管728aとの連通及び遮断とを切り替えることにより、貯留部725と貯留部726との連通と遮断とを切り替えることができる。配管728bと配管728cとの連通及び遮断とを切り替えることにより、貯留部726内のお湯の送出と貯留とを切り替えることができる。

電磁弁728は、配管728bと配管728aとを連通している場合、配管728bと配管728cとを遮断する。逆に、配管728bと配管728cとを連通している場合、配管728bと配管728aとを遮断する。図中の電磁弁728に示す矢印は、電磁弁728の動作状態を示しており、図12の例の場合、配管728bと配管728cとを連通し、配管728bと配管728aとを遮断している状態を示している。

尚、ここでは、電磁弁728を三方向弁とすることで、一つの電磁弁728により、これらの切り替えを行うように構成した。しかし、配管728bを二つに分け、一方の配管728bと配管728aとの連通及び遮断を切り替える弁と、他方の配管728bと配管728cとの連通及び遮断を切り替える弁と、を設けた構成も採用可能である。

送液量調節装置720は、駆動ユニット727を備える。駆動ユニット727は、貯留部726から送出する湯量に対応して制御され、貯留部726の容積を変化させる。コーヒーカップのサイズに応じて、一杯分の必要湯量が異なる。駆動ユニット727は、こうしたコーヒーカップのサイズ等に対応して適切な湯量が貯留部726から送出されるように、貯留部726の容積を調節する。

駆動ユニット727は、可動部材727cを上下に移動させることで貯留部726の容積を変化させる機構である。可動部材727cは空間726Aに挿入され、上下方向にスライドするように構成されたピストン状の部材であり、その底面727dが貯留部726の上側の壁体を構成する。この観点で、可動部材727cはピストンユニット等と称され、空間726Aはシリンダユニット等と称されてもよい。底面727dの昇降により、貯留部726の容積が変化することになる。

なお、貯留部726の容積は、本例のようにその上側の壁体の位置を移動することにより変化させるのではなく、下側や側部の壁体の位置を移動させることにより変化させることも可能である。

可動部材727cは、仕切壁722の内面とシールを構成するシール部材(不図示)を含み、仕切壁722の内面を液密に摺動する。但し、可動部材727cの周面には上下方向に延びる溝727eが形成されており、溝727eにおいて、仕切壁722の内面と隙間を有している。

この溝727eは、仕切壁722を厚み方向に貫通する開口722aと連通するように形成されている。開口722aは、貯留部725のお湯の最高水位(後述するセンサ731bの位置)よりも上側の位置に形成されており、貯留部725と空間726Aとを連通させる空気連通部である。開口722a及び溝727eを介して、貯留部725と貯留部726とで空気が連通し、これらの空間内の気圧は同じとなる。なお、貯留部725及び726を常時大気圧とする場合は、大気に連通する通路を個別に設けてもよい。

駆動ユニット727は、駆動源として上壁723に支持されたモータ727aを含み、また、可動部材727cを移動する移動機構としてネジ軸727bを含む。ネジ軸727bは上下方向に延設され、モータ727aの駆動力により回転する。可動部材727cは、その上面に開口したネジ穴727fを有しており、このネジ穴727fにネジ軸727bが係合している。可動部材727cは不図示の回り止めがなされており、ネジ軸727bの回転により上下方向に移動する。回り止めは、例えば、仕切壁722の内面と可動部材727cの周面に設けた、上下方向に延びる凹部と凸部であってもよい。

ここでは、可動部材727cを移動させる移動機構として、ネジ軸727bとネジ穴727fとからなるネジ機構を用いたが、これに限られず、ラック-ピニオン機構等、他の機構も採用可能である。

水位センサ72cは、貯留部725のお湯の水位を測定する測定ユニットである。水位センサ72cは、上下に延びる中空円柱状の貯留部729と、貯留部729内に設けられたフロート730と、フロート730を検知する下側のセンサ731a及び上側のセンサ731bとを含む。

貯留部729は、センサ731aよりも下側の位置の連通部729aで貯留部725と連通し、かつ、センサ731bよりも上側の位置の連通部729bで貯留部725と連通している。貯留部725のお湯は連通部729aを介して貯留部729へ流入する。連通部729bは、貯留部725と貯留部729とを連通させる空気連通部であり、連通部729bを介して貯留部725と貯留部729とで空気が連通する。したがって、貯留部729のお湯の水位は貯留部725のお湯の水位と等しくなる。

本例の場合、貯留部729は、ガラスやアクリルなど、透過性を有する部材で構成される。これにより、貯留部729のお湯の水位を外部から視認可能であり、その結果、貯留部725のお湯の水位をユーザが確認できることになる。無論、貯留部725の周壁(721)の一部に透過部を設けてその水位を視認可能とする構成も採用可能である。

フロート730は貯留部729内において、お湯に浮かぶものであればどのようなものでもよい。

センサ731a及び731bは、例えば、光センサ(フォトインタラプタ)であり、フロート730を貯留部729の外部から検知する。センサ731aによりフロート730が検知されると、電磁弁72dを開放して貯留部725へ水が供給される。つまり、センサ731aは貯留部725のお湯の水位の下限を監視する。水位の下限はヒーター72aよりも高い位置に設定されており、ヒーター72aによる空焚きを防止できる。

センサ731bによりフロート730が検知されると、電磁弁72dを閉鎖して貯留部725への水の供給を停止する。つまり、センサ731bは貯留部725のお湯の水位の上限を監視する。

水位センサ72cと同等の構成を貯留部725の内部に構築することも可能である。しかし、本例のように、貯留部725の外部に水位センサ72cを構築することで、外部から貯留部725の水位を確認し易くなる。

次に、図14を参照して送液量調節装置720の動作例について説明する。まず、カップサイズ等に応じて、駆動ユニット727により貯留部726の容積が調節される。状態ST61はその様子を示している。同図の例では、可動部材727cが降下し、貯留部726の容積が図13の例よりも小さい容積にセットされている。電磁弁728は配管728bと配管728cとを連通しており、貯留部725から貯留部726へお湯は供給されない。

貯留部726の容積がセットされると駆動ユニット727を停止し、電磁弁728により配管728bと配管728aとを連通させる。貯留部725と貯留部726とは気圧が同じであり、貯留部726はタンク720aの底部側にある。このため、貯留部725のお湯の水頭圧により、貯留部725から貯留部726へお湯が供給される。本例の場合、貯留部726が、貯留部725のお湯の最低水位(センサ731aの位置)よりも低い位置に形成されているため、貯留部725と貯留部726とで常に水頭差が生じている(貯留部725のお湯の方が高い)。したがって、貯留部726が満杯になるまで貯留部725から貯留部726へお湯が供給される。状態ST62は貯留部726が満杯になった状態を示している。溝727eにもお湯は進入するが、溝727eは空気の連通を確保できる程度の容積で足り、極小量とすることができる。

本例の場合、貯留部726にはヒーター72aを設けていないが、貯留部726は貯留部725に囲まれているので、貯留されるお湯の保温性能を確保することができる。ただし、貯留部726にもヒーター72aと同じ機能のヒーターを設けてもよい。なお、状態ST62において駆動ユニット727によって貯留部726の容積を変化させてもよい。

貯留部725から貯留部726へのお湯の供給は、他の方式も可能であるが、本例では貯留部725と貯留部726との水頭差を利用することで比較的単純な構成でお湯を供給することができる。

次に、貯留部726に貯留されたお湯を送出する。状態ST63に示すように、電磁弁728により配管728bと配管728cとを連通させることで、配管728cから抽出容器9へお湯を、自重又は貯留部726の気圧で送出することができる。お湯の送出開始後、電磁弁728の動作状態を、いずれの配管同士も遮断することで、貯留部726のお湯を段階的に送出することも可能である。例えば、蒸らし工程(図11(B)のS11)のために、お湯を送出して中断し、その後、残りのお湯を送出する工程(図11(B)のS12)を行うことも可能である。

いずれにしても、貯留部726に貯留されたお湯は全量を送出する。全量の送出確認は電磁弁728の開時間(配管728bと配管728cとの連通時間)で行うことができる。貯留部726に貯留されたお湯を一回送出する度に、電磁弁72dを開放してその分量に見合った水を貯留部725に供給してもよい。

上述の例によれば、お湯の送出量を調節することができる。液体の送出量の調節には、一般には、流量センサを用いてその検知結果により弁を開閉する制御が用いられる。しかし、高温の液体や特殊な液体の場合、対応可能な流量センサが市販されていないか高価な場合がある。これに対し、上述の例によれば、貯留部726の容積を調節する方式を採用することで流量センサを必要とせずにお湯の送出量を調節できる。

<9.送液量調整装置を用いた場合の動作制御例>

上記送液量調節装置720を用いることにより、例えば、製造プロセスの一部を変更して飲料製造装置1により提供される飲料の一層の品質向上を図ることも可能となる。以下では、制御装置11の処理部11a(図10参照)が実行する飲料製造装置1の制御処理の一例を、図15を参照しながら説明する。尚、以下において省略される説明については、前述の図11(A)及び図11(B)の各ステップ並びに図12~図14の送液量調節装置720の動作内容を参照されたい。

図15は、一回のコーヒー飲料製造動作に関わる制御例を示している。先ず、予熱処理(図11(A)のS1との区別のため、S1’とする。)は、少なくとも2回の加熱工程S101及びS102に分けられる。

S101は、抽出容器9(容器本体90)内にお湯を注ぎ、抽出容器9を事前に加温する処理である。先ず、電磁弁728を制御して配管728aと配管728bとを連通させ、貯留部725から貯留部726に少量のお湯を移動させる。その後、電磁弁728を制御して配管728bと配管728cとを連通させ、配管L3を介して貯留部726のお湯を抽出容器9に送出する。続いて、電磁弁73bを制御して抽出容器9内を加圧し、抽出容器9内のお湯を廃棄タンクTに排出する。

S101により、抽出容器9の内部及び配管L2~L3が予熱され、後述の各工程における飲料の製造の間にお湯が冷めることを防ぐことができる。また、S101を行うことにより、前回ないし過去の抽出の際に生じた流路中の残渣(液体の残り等)を洗い流すことも可能な場合がある。

S102は、貯留部725及び726で生成された蒸気を容器本体90内に供給し、抽出容器9の加熱を行う処理である。この蒸気は、貯留部725及び726内を減圧して貯留部725及び726内のお湯を沸騰させることにより生成可能であり、S15(図11(B)参照)同様の手順で実現可能である。抽出容器9への蒸気の供給または該蒸気を用いた抽出容器9の加熱が完了した後、電磁弁728を制御して配管728bと配管728cとを遮断する。

S102を行うことにより、抽出容器9全体を均一に加熱することが可能となる。これにより、例えば挽き豆からムラのない液体の抽出を所望の温度で行うことが可能となり、結果として、飲料の品質が向上しうる。また、S102では、貯留部725及び726の気圧が下がり、その中の液体が沸騰を始めるため、液体を撹拌させて温度を均一化させることもできる。

付随的に、貯留部725及び726と抽出容器9とを接続する接続部として機能し且つそれらの間の流路を形成する配管L3についても、S102において、抽出容器9と共に加熱されることとなる。これにより、液体が配管L3を通過する際に、その液体が冷えてしまうこともない。

ここで、前述のとおり、抽出容器9は弁903及び913を有しており、これらは、上記抽出に用いられる液体としてのお湯、上記抽出により得られる飲料液(本例ではコーヒー液)或いはS102の加熱に用いられる蒸気についての入口または出口として作用する。本例においては、S102では、蒸気は弁913から抽出容器9内に流入し弁903から抽出容器9外に流出する。蒸気が弁913から抽出容器9内に流入する際、弁903は開放しており、これにより、この蒸気が抽出容器9内で液化して液体になった場合には、その液体が抽出容器9内に長時間留まることなく弁903から抽出容器9外に流出可能となる。この態様によれば、例えば、後述の各工程により飲料を製造する際に、該飲料の味、風味等が意図せずに薄まってしまうようなこともないため、飲料の高品質化に有利である。

或いは、抽出容器9内を蒸気である程度充たした後、弁903及び913の双方を閉鎖した状態にして、この抽出容器9を振動させてもよい。抽出容器9への振動の発生は、中部ユニット8Bのモータ823及び/又は824(図9参照)により実現可能である。内部が蒸気である程度充たされた抽出容器9に振動を加えることにより、蒸気が抽出容器9内に均一に拡がることとなり、抽出容器9全体を均一に加熱することが可能となる。

尚、上記S102に代替して/付随して、蒸気を用いた抽出容器9の加熱は、S101の前に行われてもよい。即ち、S101及びS102の実行順序は逆であってもよいし、S102はS101の前後で計2回行われてもよい。S102をS101の前に行うことにより、S101において前回ないし過去の抽出の際に生じた残渣を除去し易くなる場合がある。

以上のようにして予熱処理S1’を行った後、図11(A)同様の手順でS2を行い、続いて抽出処理(図11(A)のS3との区別のため、S3’とする。)を行う。抽出処理S3’において、本抽出用注湯S12は、少なくとも2回の注湯工程(S121及びS122)に分けられる。1回目の注湯であるS121は、S11の後かつS13の前に行われる。その後、図11(B)同様の手順でS13~S16を行う。

ここで、S14では、抽出対象である挽き豆が正立姿勢の抽出容器9に比較的薄い堆積厚さで堆積されており、この挽き豆を、S121で供給されたお湯に浸漬することとなる。S15で抽出容器9内のお湯を沸騰させ、S16で抽出容器9を反転させて倒立姿勢にした後、S17の後/S17と共に、2回目の注湯であるS122が行われる。

図中においては、区別のため、S17の後にS122が行われるよう示されるが、好適には、S122は、S17の開始以降、S17と略同時に行われる。他の実施形態として、S17は、S122の開始以降、S122と略同時に行われてもよい。即ち、S122及びS17は、少なくとも部分的に並行して行われるとよく、注湯兼送出工程Kといった一つの工程に纏められる。

前述のとおり、抽出容器9が正立姿勢の状態では、挽き豆が胴部90eから底部90fに渡って堆積するのに対して、抽出容器9が倒立姿勢の状態では、挽き豆が肩部90dからネック部90bに渡って堆積する。即ち、抽出容器9は、胴部90eから底部90fにわたる太い部分と、肩部90dからネック部90bにわたる細い部分とを含んでおり、挽き豆は、正立姿勢においては該太い部分に堆積し、倒立姿勢では該細い部分に堆積する。

上記S17の透過式抽出の際、抽出容器9は倒立姿勢となっているため、抽出容器9内のお湯は、正立姿勢の場合よりも厚く堆積された挽き豆を通ることにより該挽き豆と万遍なく接触するため、透過式抽出の高効率化を実現可能となる。ここでは、2回目の注湯であるS122がS17と共に行われるため、抽出容器9は、S121で受け取ったお湯による浸漬式抽出で得られた飲料液を送出しながら、S122により追加的にお湯を受け取ることとなる。そして、S122により抽出容器9に追加的に流入したお湯は、浸漬式抽出には実質的に用いられずに主に透過式抽出に用いられる。このような抽出態様によれば、飲料に透過式抽出独特の味わいを効果的に付与することが可能となり、飲料の高品質化が可能となる。

S121での注湯の量とS122での注湯の量とは、例えばユーザにより設定ないし変更が可能としてもよく、即ち、浸漬式抽出と透過式抽出との割合を調節可能としてもよい。これにより、ユーザの嗜好に応じた品質で飲料を製造することが可能な場合がある。

図16(a)~16(h)及び図17(i)~17(о)は、送液量調節装置720の制御態様を、上述の図15の各ステップに対応させて説明するための模式図である。理解の容易化のため、以下の説明においては、送液量調節装置720の簡易モデルを用いるものとし、三方向弁である電磁弁728は、配管728aと配管728bとの連通及び遮断を切り替える弁7281と、配管728bと配管728cとの連通及び遮断を切り替える弁7282と、に区別して示される。

図16(a)は、送液量調節装置720の初期状態を示しており、飲料製造装置1は、飲料の製造の開始指示を待っている。すなわち、ユーザからコーヒーのオーダを受け付けていない待機状態である。初期状態(待機状態)においては、図中に模式的に示されるように、弁7281及び7282は何れも閉鎖されている。また、初期状態では、抽出容器9にはコーヒー豆が収容されておらず、かつ抽出容器9における弁913(あるいは913及び903)は閉状態にある。

図16(b)~図16(c)は、上記S101(少量のお湯を用いた抽出容器9の加熱処理)に対応する送液量調節装置720の態様を示す。図16(b)の工程では、弁7281を開放して、破線矢印で図示されるように、貯留部725から貯留部726に少量のお湯を移動させる。続いて、弁7281を閉鎖した後、図16(c)の工程では、弁7282を開放して、破線矢印で図示されるように、貯留部726内のお湯を抽出容器9に供給する。これにより、抽出容器9の内部及び配管L2~L3が加熱される。

図16(d)~図16(e)は、上記S102(蒸気を用いた抽出容器9の加熱処理)に対応する送液量調節装置720の態様を示す。図16(d)の工程では、貯留部725及び726内を減圧して貯留部725及び726内のお湯を沸騰させることにより、貯留部725及び726で蒸気を生成する。例えば、貯留部725及び726内の気圧を大気圧を超える第1の気圧(例えば、3気圧)から大気圧を超える第2の気圧(例えば、1.8気圧)まで減圧して貯留部725及び726で蒸気を生成する。弁7282は開放状態であるため、該生成された蒸気は、破線矢印で図示されるように、配管728cを介して抽出容器9に供給される。すなわち、図16(d)に示す状態では貯留部726内に摂氏100度を超えるお湯が残っており、減圧されることで貯留部726内で蒸気が生成され、生成された蒸気が配管728cを介して抽出容器9に供給される。弁7281も開放された状態であれば、貯留部725内で生成された蒸気が配管728bから配管728cを経由して抽出容器9に供給されることになる。ここでは、減圧を行っているが、大気圧を超える気圧が維持されていることから、大気圧を基準にしてみれば蒸気生成時であっても加圧状態になる。また、図16(d)の工程では、上記沸騰により貯留部725及び726内のお湯を撹拌することも可能となり、該撹拌されたお湯の温度が所定値(例えば摂氏118度)に達していない場合にはヒーター72a(図12参照)が駆動される。こうすることで、摂氏100度を超えたお湯から蒸気が生成される。その後、図16(e)の工程では、弁7282を閉鎖して、抽出容器9への蒸気の供給を停止する。これにより、抽出容器9全体が均一に加熱されうる。また、摂氏100度を超えたお湯から生成された高温の蒸気によって抽出容器9全体が加熱されうる。

なお、貯留部725及び726内の気圧を大気圧を超える気圧から大気圧以下の気圧にまで減圧して貯留部725及び726で蒸気を生成するようにしてもよい。また、貯留部725内のお湯をヒーター72a(図12参照)で加熱することによって貯留部725で蒸気を生成するようにしてもよい。さらに、蒸気ではなく高温の液体(例えば、摂氏100度を超えたお湯であってもよいし、摂氏100度以下のお湯であってもよい)を抽出容器9へ供給してもよい。

また、ユーザからコーヒーのオーダを受け付けた後で予備加熱(図11(A)に示す予熱処理(ステップS1)や図15に示す予熱処理(ステップS1’))を行うか否かを飲料製造装置1で選択設定ができるようにしてもよい。この選択設定は、店舗等に設置された飲料製造装置1の操作部(情報表示装置12)から設定入力が可能であってもよいし、インターネットなどの通信ネットワーク15を介して設定可能であってもよい。さらに、予備加熱を行う場合の予備加熱時間の長さについても、操作部(情報表示装置12)から設定入力可能にしてもよいし、インターネットなどの通信ネットワーク15を介して設定可能にしてもよい。

図16(f)~図16(h)は、抽出処理S3’を実行するための準備工程に対応する送液量調節装置720の態様を示す。図16(f)の工程で、貯留部725及び726内を3気圧に戻した後、図16(g)の工程では、弁7281を開放して、破線矢印で図示されるように、貯留部725から貯留部726に一杯分のお湯(例えば180cc程度)を移動させる。貯留部725から貯留部726へのお湯の移動が完了した後、図16(h)の工程で弁7281を閉鎖する。尚、一杯分の量は、ユーザにより予め設定ないし選択されていてもよいし、載置部110に載置されたカップのサイズに基づいて決定されてもよいし、或いは、固定値であってもよい。ここでは不図示とするが、図16(f)~図16(h)の工程の間にグラインド処理(ステップS2)が並行して行われてもよく、それにより、飲料の製造が完了するまでの時間を短縮可能となる。

図17(i)~図17(j)は、蒸らし用注湯処理(ステップS11)に対応する送液量調節装置720の態様を示す。図17(i)の工程で弁7282を開放し、所定時間が経過した後、図17(j)の工程で弁7282を閉鎖する。これにより、貯留部726に貯留されたお湯の一部(例えば30cc程度)が、破線矢印で図示されるように、S11の蒸らし用に抽出容器9に流入することとなる。

図17(k)~図17(l)は、1回目の本抽出用注湯(ステップS121)に対応する送液量調節装置720の態様を示す。挽き豆の蒸らしが完了した後、図17(k)の工程で弁7282を開放し、所定時間が経過した後、図17(l)の工程で弁7282を閉鎖する。これにより、貯留部726内の残りのお湯の一部(例えば40cc程度)が、破線矢印で図示されるように、抽出容器9に流入することとなる。

ここでは不図示とするが、図17(l)の工程の後、S13~S16を行う。詳細については後述とするが、本例のS13においては、抽出容器9内の加圧と共に注湯(例えば30cc程度)が行われる。

図17(m)は、2回目の本抽出用注湯(ステップS122)に対応する送液量調節装置720の態様を示す。図17(m)の工程で弁7282を開放することで、貯留部726内の残りのお湯(例えば80cc程度)が、破線矢印で図示されるように、追加的に抽出容器9に流入することとなる。前述のとおり、S122はS17と略同時に行われ、ここで抽出容器9に流入するお湯は、浸漬式抽出には実質的に用いられずに主に透過式抽出に用いられる。

その後、飲料の実質的に全部が抽出容器9からカップに送出されたことを以ってS17の完了となる。ここで、S122後かつS17完了前においては、付随的に、貯留部725及び726の蒸気、並びに、コンプレッサ70からの空気圧を用いて、飲料の送出を促進することが可能である。貯留部725及び726の蒸気は、S102(図16(d)~図16(e)の工程)同様の手順で生成可能である。即ち、図17(n)の工程において、貯留部725及び726内を減圧してお湯を沸騰させることにより貯留部725及び726で蒸気を生成し、配管728cを介して該蒸気を抽出容器9に供給する。その際、図16(d)の工程同様、貯留部725及び726内のお湯が適切に撹拌され、必要に応じてヒーター72aが駆動されうる。その後、図17(о)の工程で弁7282を閉鎖して該蒸気の供給を停止する。尚、飲料の送出の促進の際、抽出容器9内は例えば1.6~2気圧程度となるように調整されうる。

図18は、抽出処理S3’の際の抽出容器9内の気圧の変化の態様を説明するための図である。横軸は時間軸を示しており、期間T1~T11を示す共に、期間T1~T11に対応するステップ(S11等)を併せて示す。縦軸は、期間T1~T11のそれぞれにおける抽出容器9内の気圧Pを示す。尚、期間T1~T11は、図18において、互いに等しい長さで模式的に図示されるが、実際には、各期間T1~T11の長さは、同じ期間長である場合もあるが、異なる期間長である場合もある。

期間T1~T2は、蒸らし用注湯処理(ステップS11)に対応する期間である。期間T1では、抽出容器9内を約1.8気圧まで加圧すると共に、蒸らし用のお湯(30cc程度)を抽出容器9に流入する。抽出容器9へのお湯の流入のタイミングは、期間T1内の何れであってもよいが、ユーザにより予め設定ないし選択されていてもよいし、飲料の種類によって変更されてもよい。その後、このお湯を用いて挽き豆を蒸らす。この期間(15秒程度)を期間T2とする。

期間T3は、1回目の注湯S121に対応する期間である。期間T3では、抽出容器9内を3気圧まで加圧すると共に、S121として本抽出用のお湯(40cc程度)を抽出容器9に流入する。

期間T4は、抽出容器9内の加圧S13に対応する期間である。期間T4では、抽出容器9内を5気圧まで加圧すると共に、お湯(30cc程度)を抽出容器9に流入する。

ここで、注湯の量は期間T3及びT4間で調整可能とし、例えば70cc程度の注湯を期間T3で完了させてもよい。期間T3及びT4は、何れも抽出容器9内を加圧しながら注湯を行うという点で共通するが、本例ではそれらの加圧態様が互いに異なる。例えば、期間T3~T4での加圧の間、途中(P=3気圧前後)で加圧態様が緩やかになる。例えば、期間T3及びT4間のタイミングは、気圧Pの変曲点として規定されてもよい。期間T3~T4の加圧態様を制御ないし調整することにより、この後の工程である浸漬式抽出S14で得られる飲料液について、表現可能な程に味、風味等の幅を広げることが可能な場合がある。

期間T5は、浸漬式抽出S14に対応する期間である。抽出容器9内が5気圧に達した後、その状態を維持する。この期間(9秒程度)を期間T5とする。これにより、抽出対象である挽き豆から飲料液であるコーヒー液が抽出される。なお、期間T5の期間長を1秒と短くする場合があってもよい。

期間T6~T8は、抽出容器9内の減圧S15に対応する期間である。期間T6~T7では、上記減圧を2段階に分けて行う。期間T6では、先ず、比較的短時間で抽出容器9内を5気圧から1.5気圧まで減圧させ(急減圧)、その後、所定期間(3秒程度)にわたって待機する。次に、期間T7では、抽出容器9内を1気圧まで減圧させ、その後、所定期間(1秒程度)にわたって待機する。

前述のとおり、減圧S15によって抽出容器9内の液体が沸騰して撹拌される。本例の減圧態様によれば、先ず、期間T6の1段階目の減圧により抽出容器9内の液体の一部が沸騰して撹拌され、続いて、期間T7の2段階目の減圧により抽出容器9内の液体の他の部分も沸騰して撹拌されうる。そのため、例えば抽出容器9内の液体全体の撹拌を適切に行うことが可能となり、このことは、例えば、抽出された飲料液に濃度や組成等のムラがある際に有利な場合がある。その後、期間T8で抽出容器9内を1.5気圧に戻して沸騰を安定化させると共に流路(配管L2、L3等)中に残存しうる液体(例えば5cc程度)を抽出容器9へ押し込む。

期間T9は、抽出容器9の反転S16及びその後の待機期間(2秒程度)である。尚、期間T9の開始のタイミングは上記反転S16が実行されるタイミングに対応する。期間T9では、S16で反転した抽出容器9内において、抽出対象である挽き豆が該抽出容器9内の下方部に比較的厚い堆積厚で堆積される。また、期間T9では、抽出容器9内を減圧して1気圧にする。

期間T10~T11は、透過式抽出S17に対応する期間であり、これにより、飲料が抽出容器9からカップCに送出される。前述のとおり、S17と略同時に2回目の注湯S122が行われ、それにより抽出容器9内に追加的に流入するお湯(80cc程度)は、主に透過式抽出に用いられることとなる。本例では、全部で約185ccの飲料が提供されることとなる。

本例では、期間T10における例えばS122後に抽出容器9内を1.6気圧まで加圧し、その後の期間T11において抽出容器9内を2気圧まで加圧して、飲料の送出を促進する。期間T10では、貯留部725及び726の蒸気を用いて上記飲料の送出を促進し、期間T11では、コンプレッサ70からの空気圧を用いて上記飲料の送出を促進するものとする。すなわち、期間T10では、相対的に高温の気体を用いて上記飲料の送出を促進し、期間T11では、相対的に低温の気体を用いて上記飲料の送出を促進する。これにより、送出されるべき飲料の全部(流路中の液体も含む。)を適切に且つ比較的短時間でカップに提供可能となる。

上述の各期間T1等は、より詳細には、S11等の各ステップ或いはそのサブステップに対応付けられて図19に示すようにまとめられる。

図19は、図10に示す記憶部11bに記憶されている抽出処理S3’のテーブルを示す図である。

上述のごとく、図18では、期間T1~T11は、互いに等しい長さで模式的に図示されているが、図19では、具体的な期間の長さが示されている。

期間T6は、抽出容器9内の気圧を1.5気圧まで急減圧する工程であるが、抽出容器9内を大気に解放する大気解放工程(前半)であってもよく、こうした場合には、期間T7は、抽出容器9内を大気に解放する大気解放工程(後半)になる。

また、期間T10は蒸気を用いた飲料送出工程であり、期間T11は空気圧を用いた飲料送出工程であったが、期間T10および期間T11の両方ともに、蒸気を用いた飲料送出工程であってもよいし、空気圧を用いた飲料送出工程であってもよい。すなわち、期間T10は飲料送出工程(前半)であり、期間T11は飲料送出工程(後半)であってもよい。

さらに、期間T10にしても期間T11にしても、抽出容器9内の液体の温度よりも高い流体(液体であってもよいし気体であってもよい)を抽出容器9に供給してもよい。ここにいう液体とは、飲料になるお湯のことである。

なお、図19に示すテーブルは、図10に示す制御装置11が、通信ネットワーク15を介してサーバ16から取得してもよい。また、図19に示すテーブルの他に、複数種類のテーブルが用意されている。これらのテーブルは、抽出対象の種類(コーヒー豆の種類)ごとに用意されたり、焙煎の仕方ごとに用意されている。さらには、これらのテーブルは、飲料の味の傾向ごとにも用意されており、ユーザは、それらの中から好みに応じたものを選択することも可能である。ユーザによる選択は、タッチパネル式のディスプレイである情報表示装置12により実現可能である。

図20は、時間経過と共に変化する抽出容器9内のお湯の量(お湯の量の変化の様子)を示す波形を、図18に破線で追加したものである。本例では、全部で約185ccの飲料が提供されることとなる。この図20には、時間経過と共に変化する抽出容器9内の気圧およびお湯の量の目標値(或いは設定値)を示しているものとして、それらの実際の値がどのように変化しているかが、情報表示装置12(図1等参照)に追加的にプロットされてもよい。情報表示装置12における、図20に示すような表示画面は、専用の表示モードをユーザが選択することにより、情報表示装置12に表示されるようにしてもよい。これにより、ユーザが飲料の購入者等の場合には、そのユーザを飽きさせることなく待機させることが可能となる場合がある。また、ユーザが飲料製造装置1の管理者等の場合には、そのユーザは飲料製造装置1による飲料の製造が適切に実行されているか否か等を確認することが可能となる場合もある。

図21は、飲料の製造中に情報表示装置12に表示されうる情報として、抽出容器9内の気圧およびお湯の量の実際の値が、時間経過と共に(リアルタイムで)上記目標値に重ねられてプロットされている様子を示す。即ち、図21は、抽出容器9内の気圧およびお湯の量の実際の値の変化の様子を示す波形を、図20に追加したものである。これら実際の値は、圧力センサおよび温度センサにより実測値としてそれぞれ計測可能である。図中において、実線は、一杯分の飲料を抽出する際の抽出容器9内の気圧の目標値の変化態様を示し、一点鎖線は、該抽出容器9内の気圧の実測値の変化態様を示す。また、破線は、該抽出容器9内のお湯の量の目標値の変化態様を示し、二点鎖線は、該抽出容器9内のお湯の量の実測値の変化態様を示す。

図21の例は、現時点における工程が期間T6(S15)の途中であり、抽出容器9内の気圧およびお湯の量の実測値が期間T1からその時点(期間T6の途中)までについてプロットされていることを示す。ここでは、この時点での抽出容器9内の気圧の実測値は1.2気圧であり、お湯の量の実測値は100ccとなっている。尚、この後の工程においても上記実測値は継続してプロットされる。情報表示装置12における、図21に示すような表示画面は、専用の表示モードをユーザが選択することにより、情報表示装置12に表示されるようにしてもよい。これにより、実測値が目標値に到達していない場合や実測値が目標値から大きく乖離している場合には、ユーザは、流路における漏れの発生、流路を形成する各要素(配管、弁等)の不具合等に速やかに対応可能となる。

図21では、抽出容器9内の気圧およびお湯の量の目標値、並びに、それらの実測値の変化の様子が情報表示装置12に示される態様を例示したが、それらの一部が情報表示装置12に示されてもよい。例えば、気圧の目標値及び実測値のみについて変化の様子が示されてもよいし、お湯の量の目標値及び実測値のみについて変化の様子が示されてもよい。或いは、上記目標値および実測値の演算結果(例えば、それらのズレ量の変化の様子)が示されてもよい。

抽出容器9内の気圧およびお湯の量の上記目標値の変化の態様は、複数のパターンとして予め用意されており、ユーザは、それらの中から好みに応じたものを選択することも可能とする。上記複数のパターンを示す情報は、例えば記憶部11b(図10参照)に予め格納されていてもよいし、或いは、通信ネットワーク15を介してサーバ16から取得されてもよい。また、ユーザによる上記選択は、タッチパネル式のディスプレイである情報表示装置12により実現可能である。

また、一杯分の飲料の抽出を行った場合、抽出容器9内の気圧およびお湯の量の上記目標値および実測値の変化は全期間T1~T11に亘って情報表示装置12に表示され、それらを示す情報は、例えば記憶部11bに格納されうる。よって、ユーザは、必要に応じて情報表示装置12を介して所定の操作を行うことで、該情報を再度表示させることも可能である。これにより、ユーザは、例えば、過去に行われた飲料製造の際の上記目標値および実測値の変化を確認することもできる。

尚、期間T1~T11は、図18、図20、及び図21の何れにおいても、互いに等しい長さで模式的に図示されるが、これらは、実際の情報表示装置12には現実の時間長に対応した間隔で表示されればよい。

以上、本実施形態によれば、予熱処理S1’のS102において、送液量調節装置720において高温の液体(お湯)を貯留可能な貯留部725及び726で生成された蒸気によって、抽出容器9の加熱を行う。これにより、抽出容器9全体を均一に加熱することが可能となり、例えば、その後の透過式抽出S17ではムラのない飲料液(コーヒー液)の抽出を所望の温度で行うことが可能となり、結果として、飲料の高品質化が可能となる。

また、本実施形態によれば、抽出対象である挽き豆を正立姿勢の抽出容器9に堆積させて液体(お湯)に浸漬する。この液体は、1回目の注湯であるステップS121により、抽出容器9に流入される。その後、抽出容器9を倒立姿勢にして挽き豆の堆積厚さを厚くし(S16参照)、この倒立姿勢の抽出容器9から、注ぎ部10cを介してカップに飲料液を送出する(S17参照)。この送出中の抽出容器9には、2回目の注湯であるステップS122により残りの液体(お湯)が追加的に流入される。該追加的に流入される液体は主に透過式抽出に用いられ、このような抽出態様によれば、例えば透過式抽出独特の味わいを飲料に付与することが可能となる。また、浸漬式抽出と透過式抽出との割合を調節可能となり、表現可能な程に味、風味等の幅を広げることも可能な場合もある。結果として、飲料の高品質化が実現可能となる。

図11(A)に示す予熱処理(ステップS1)や図15に示す予熱処理(ステップS1’)は、ユーザからコーヒーのオーダを受け付けた後で行う予備加熱であったが、ユーザからコーヒーのオーダを受け付けていない状態で、図3に示す配管L3、図12に示す配管728c、図16及び図17に示す配管728c、および抽出容器9の予備加熱を行う例について説明する。

図22は、予備加熱処理1を示すフローチャートである。

図22に示す予備加熱処理1は、飲料製造装置1の電源投入によって、図10に示す処理部11aにおいて開始される。

予備加熱処理1では、飲料製造装置1の状態が待機状態であって、かつ図5に示す保持部材820aに、抽出容器9の容器本体90が装着されているかを判定する(ステップS501)。待機状態とは、コーヒー飲料の製造指示がなされておらず、図11(A)や図15に示すコーヒー飲料製造動作に関わる制御が実行されていない状態である。なお、待機状態では、上述のごとく、図8に示す下方の弁903も上方の弁913も閉状態である。また、処理部11aには図5に示す中部ユニット8Bから、保持部材820aに抽出容器9の容器本体90が装着されると装着信号が出力され、保持部材820aから容器本体90が取り外されると分離信号が出力される。処理部11aは、保持部材820aに容器本体90が装着されている状態(装着状態)であるか否かを、これらの信号に基づいて判定する。待機状態かつ装着状態になるまで、ステップS501は繰り返し実行される。

待機状態かつ装着状態であると判定された場合には、水タンク72、あるいは貯留部725に貯留されているお湯の温度がT1度(第1所定温度)以上であるか否かを判定する(ステップS502)。水タンク72、あるいは貯留部725に貯留されているお湯の温度は、温度センサ72bによって検出される。T1度は、摂氏100度を超える温度(例えば、摂氏118度)であってもよいし、摂氏100度以下の温度であってもよい。湯温度がT1度未満であった場合は、ヒーター72aを駆動し(ステップS503)、お湯が加熱される。なお、ヒーター72aは、お湯の温度がT1度+M度(例えば、M=2)になると自動的に停止する。ステップS502の判定も、水タンク72、あるいは貯留部725に貯留されているお湯の温度がT1度以上になるまで繰り返し実行され、T1度以上になると、ステップS504に進む。

ステップS504では、図3や図5等に示す切替弁10aの流路を、操作ユニット81Cの連通部810a(図8参照)が図3に示す廃棄タンクTと連通するように切り替える。次いで、図8に示す下方のプローブ813を上昇させ、図8に示す下方の弁903を開状態にし(ステップS505)、図8に示す上方のプローブ803を下降させ、図8に示す上方の弁913も開状態にする(ステップS506)。こうすることで、抽出容器9の容器本体90に流体が供給可能になるとともに、供給した流体は、容器本体90を通って廃棄タンクTに廃棄されるようになる。なお、ステップS504~ステップS506の処理の順番は図22に示す順番に限定されず、どのような順番であってもよいし、同時に実行されてもよい。また、待機状態では、切替弁10aの流路が、操作ユニット81Cの連通部810aと廃棄タンクTが連通するように必ずなっている場合には、ステップS504を省略する。

制御装置11には、時間を計時するタイマと、予備加熱の連続実行回数をカウントするカウンタが用意されている。ステップS507では、タイマをリセットしてから計時を開始し、ステップS508では、カウンタの値nに1を加算する。なお、ステップS507とステップS508は、ステップS508が先に実行され、ステップS507が後から実行されてもよく、同時に実行されてもよい。

また、抽出容器9に蒸気を供給する場合には、このステップS507の実行と同時、実行前、あるいは実行後に、水タンク72、あるいは貯留部725,726において、T1度以上の液体から蒸気を生成する。蒸気の生成にあたっては、水タンク72、あるいは貯留部725,726の気圧を下げることで可能であったり、水タンク72あるいは貯留部725のお湯をヒーター72aで加熱することで可能である。また、抽出容器9に高温のお湯を供給する場合には、このステップS507の実行と同時、実行前、あるいは実行後に、水タンク72あるいは貯留部725のお湯をヒーター72aで加熱する。

ステップS509では、抽出容器9への給湯弁を開状態にする。抽出容器9への給湯弁は、図3に示す電磁弁72iであったり、図12に示す電磁弁728であったり、図16及び図17に示す弁7282である。以下、これらの弁を総称して給湯弁と称する場合がある。ステップS509に続くステップS510では、W1秒(第1開放時間)の時間経過を待ち、ステップS511で給湯弁を閉状態に戻す。この結果、給湯弁はW1秒だけ開状態が維持され、図3に示す配管L3、図12に示す配管728c、図16及び図17に示す配管728c、および抽出容器9が加熱される。W1秒は、1秒未満の所定時間(例えば、0.1秒)であってもよい。なお、0.1秒間だけ蒸気を供給する場合には、図16及び図17に示す貯留部726にわずかに残った液体(例えば、貯留部726の内周壁を濡らしていた液体)から生じた蒸気でも足りる。ステップS509~ステップS511が実行されることで、予備加熱が1回実行されたことになる。

ステップS512では、予備加熱の連続実行回数をカウントするカウンタの値nがN1(所定数)以下であれば、ステップS507でスタートさせたタイマを参照してS1秒(第1経過時間)が経過したか否かを判定し、S1秒が経過するまで、このステップS512は繰り返し実行される。N1は、予備加熱の連続実行回数の閾値であり、例えば、100回とする。W1秒は、予備加熱が連続して実行される場合には、次に実行される予備加熱とのインターバルになる時間に相当し、例えば、5秒である。上記カウンタの値nがN1を超えていれば上記タイマを参照してS2秒(第2経過時間)が経過したか否かを判定し、S2秒が経過するまで、このステップS512は繰り返し実行される。S2秒も、S1秒と同じく、予備加熱が連続して実行される場合には次に実行される予備加熱とのインターバルとなる時間に相当する。S2秒はS1秒よりも長い時間であり、例えば、10秒である。以上のことを一例としてまとめれば、予備加熱が連続して実行される場合には、100回までは、5秒に1回、0.1秒の予備加熱が実行されることになり、100回を超えて予備加熱が連続して実行される場合には、10秒に1回、0.1秒の予備加熱が実行されることになる。なお、N1(回)を超えて予備加熱が連続して実行される場合には、W1秒を、N1(回)以下のときに比べて短くしてもよい。

ステップS513は、ステップS501と同じ判定処理になり、待機状態でない場合、あるいは容器本体90が取り外された状態である場合には、ステップS514が実行され、待機状態かつ装着状態である場合には、ステップS515に進む。待機状態かつ装着状態であるか否かの前回の判定でYESと判定してから、次の判定を行うまでの間に、コーヒー飲料の製造指示がなされた場合には、1回の予備加熱が終了するまで、コーヒー飲料の製造指示は保留される。なお、ステップS512が繰り返し実行されているときに製造指示がなされた場合は、すぐに、コーヒー飲料製造動作を開始してもよい。あるいは、製造指示がなされた場合は、タイミングに関係なく、すぐに、コーヒー飲料製造動作を開始するようにしてもよい。

ステップS514では、予備加熱の連続実行回数をカウントするカウンタの値nを0にリセットし、ステップS513に戻るが、コーヒー飲料の製造指示がなされていた場合には、この予備加熱処理1が終了になり、処理部11aでは、図11(A)や図15に示すコーヒー飲料製造動作に関わる制御が開始される。

ステップS515は、ステップS502と同じ判定処理になり、T1度未満であれば、ステップS503と同じステップS516が実行される。ステップS515の判定も、ステップS502の判定と同じく、水タンク72、あるいは貯留部725に貯留されているお湯の温度がT1度以上になるまで繰り返し実行され、T1度以上になると、ステップS517に進む。

ステップS517では、予備加熱の連続実行回数をカウントするカウンタの値nが0か否かを判定し、0であればステップS504に進み、抽出容器9の容器本体90に流体を供給可能にするとともに、供給した流体は、容器本体90を通って廃棄タンクTに廃棄されるようにする事前準備処理(ステップS504~ステップS506)が実行される。一方、カウンタの値nが1以上であれば、ステップS507に進み、次の予備加熱が実行される。

図23は、予備加熱処理2を示すフローチャートである。以下では、図22に示す予備加熱処理1の説明と重複する説明であっても省略せずに説明する。

図23に示す予備加熱処理2も、飲料製造装置1の電源投入によって、図10に示す処理部11aにおいて開始される。

予備加熱処理2では、飲料製造装置1の状態が待機状態であって、かつ図5に示す保持部材820aに、抽出容器9の容器本体90が装着されているかを判定する(ステップS601)。待機状態とは、コーヒー飲料の製造指示がなされておらず、図11(A)や図15に示すコーヒー飲料製造動作に関わる制御が実行されていない状態である。なお、待機状態では、上述のごとく、図8に示す下方の弁903も上方の弁913も閉状態である。また、処理部11aには図5に示す中部ユニット8Bから、保持部材820aに抽出容器9の容器本体90が装着されると装着信号が出力され、保持部材820aから容器本体90が取り外されると分離信号が出力される。処理部11aは、保持部材820aに容器本体90が装着されている状態(装着状態)であるか否かを、これらの信号に基づいて判定する。待機状態かつ装着状態になるまで、ステップS601は繰り返し実行される。

待機状態かつ装着状態であると判定された場合には、水タンク72、あるいは貯留部725に貯留されているお湯の温度がT2度(第2所定温度)以上であるか否かを判定する(ステップS602)。水タンク72、あるいは貯留部725に貯留されているお湯の温度は、温度センサ72bによって検出される。T2度は、摂氏100度を超える温度(例えば、摂氏118度)であってもよいし、摂氏100度以下の温度であってもよい。T2度未満であった場合は、ヒーター72aを駆動し(ステップS603)、お湯が加熱される。なお、ヒーター72aは、お湯の温度がT2度+L度(例えば、L=2)になると自動的に停止する。ステップS602の判定も、水タンク72、あるいは貯留部725に貯留されているお湯の温度がT2度以上になるまで繰り返し実行され、T2度以上になると、ステップS604に進む。

ステップS604では、図3や図5等に示す切替弁10aの流路を、操作ユニット81Cの連通部810a(図8参照)が図3に示す廃棄タンクTと連通するように切り替える。次いで、図8に示す上方のプローブ803を下降させ、図8に示す上方の弁913を開状態にする(ステップS605)。こうすることで、抽出容器9の容器本体90に流体が供給可能になる。なお、ステップS604とステップS605は、ステップS605が先に実行され、ステップS604が後から実行されてもよく、同時に実行されてもよい。また、待機状態では、切替弁10aの流路が、操作ユニット81Cの連通部810aと廃棄タンクTが連通するように必ずなっている場合には、ステップS604を省略する。

制御装置11には、時間を計時するタイマと、予備加熱の連続実行回数をカウントするカウンタが用意されている。ステップS606では、タイマをリセットしてから計時を開始し、ステップS607では、カウンタの値n’に1を加算する。なお、ステップS606とステップS607は、ステップS607が先に実行され、ステップS606が後から実行されてもよく、同時に実行されてもよい。次いで、図8に示す下方のプローブ813を上昇させ、図8に示す下方の弁903を開状態にする(ステップS608)。こうすることで、抽出容器9の容器本体90内にあった流体が廃棄タンクTに廃棄されるようになる。ステップS608に続くステップS609では、W2秒(第2開放時間)の時間経過を待ち、ステップS610で、下方のプローブ813を降下させ、下方の弁903を閉状態に戻す。この結果、下方の弁903はW2秒だけ開状態が維持され、抽出容器9からの流体抜きが行われる。W2秒は、上述のW1秒よりも長い時間であり、1秒以上の所定時間(例えば、1.0秒)であってもよい。

また、抽出容器9に蒸気を供給する場合には、ステップS608~ステップS610における流体抜きの間、あるいは流体抜きの前又は後に、水タンク72、あるいは貯留部725,726において、T2度以上の液体から蒸気を生成する。蒸気の生成にあたっては、水タンク72、あるいは貯留部725,726の気圧を下げることで可能であったり、水タンク72あるいは貯留部725のお湯をヒーター72aで加熱することで可能である。また、抽出容器9に高温のお湯を供給する場合には、ステップS607~ステップS609における流体抜きの間に、あるいは流体抜きの前又は後に、水タンク72あるいは貯留部725のお湯をヒーター72aで加熱する。

ステップS611では、湯量調整弁を開状態にする。湯量調整弁は、図12に示す電磁弁728であったり、図16及び図17に示す弁7281である。以下、これらの弁を総称して湯量調整弁と称する場合がある。ステップS611に続くステップS612では、抽出容器9への給湯弁を開状態にする。抽出容器9への給湯弁は、図3に示す電磁弁72iであったり、図12に示す電磁弁728であったり、図16及び図17に示す弁7282である。以下、これらの弁を総称して給湯弁と称する場合がある。ステップS612に続くステップS613では、W3秒(第3開放時間)の時間経過を待ち、ステップS614で湯量調整弁を閉状態に戻し、続くステップS615で給湯弁を閉状態に戻す。この結果、湯量調整弁にしても給湯弁にしてもW3秒の間は開状態が維持され、図3に示す配管L3、図12に示す配管728c、図16及び図17に示す配管728c、および抽出容器9が加熱される。W3秒は、上述のW2秒と、同じ長さの時間であってもよいし異なる長さの時間であってもよい。ただし、W3秒も、上述のW1秒よりも長い時間であり、1秒以上の所定時間(例えば、1.0秒)であってもよい。ステップS610で下方の弁903は閉状態に戻されていることから、ステップS611~ステップS615では、抽出容器9内の流体貯めが行われ、予備加熱が1回実行されたことになる。予備加熱が連続して実行される場合には、抽出容器9内に貯められた流体は、次の流体抜き(ステップS608~ステップS610)まで抽出容器9内に貯められたままになる。この意味では、抽出容器9内は、次の流体抜き(ステップS608~ステップS610)まで予備加熱が継続しているともいえる。ただし、抽出容器9内に蒸気を供給した場合であっても次の流体抜きまでの間に抽出容器9内で凝縮が生じる場合もある。なお、ステップS611とステップS612は、ステップS612が先に実行され、ステップS611が後から実行されてもよく、同時に実行されてもよい。また、ステップS614とステップS615は、ステップS615が先に実行され、ステップS614が後から実行されてもよく、同時に実行されてもよい。

ステップS616では、ステップS606でスタートさせたタイマを参照してS3秒(第3経過時間)が経過したか否かを判定し、S3秒が経過するまで、このステップS616は繰り返し実行される。S3秒は、一例として、60秒~120秒のうちのいずれかの時間(例えば、60秒であってもよいし、120秒であってもよい)である。このS3秒は、予備加熱が連続して実行される場合には次に実行される予備加熱とのインターバルとなる時間に相当する。なお、S3秒は、図22に示す予備加熱処理1におけるS2秒よりも長い時間になる。また、予備加熱の連続実行回数に応じて、S3秒の時間長を変えてもよい。例えば、予備加熱の連続実行回数が多くなるほど、S3秒の時間長を短くしてもよい。

ステップS617は、ステップS601と同じ判定処理になり、待機状態でない場合、あるいは容器本体90が取り外された状態である場合には、ステップS618が実行され、待機状態かつ装着状態である場合には、ステップS619に進む。待機状態かつ装着状態であるか否かの前回の判定でYESと判定してから、次の判定を行うまでの間に、コーヒー飲料の製造指示がなされた場合には、1回の予備加熱が終了するまで、コーヒー飲料の製造指示は保留される。なお、ステップS616が繰り返し実行されているときに製造指示がなされた場合は、すぐに、コーヒー飲料製造動作を開始してもよい。あるいは、製造指示がなされた場合は、タイミングに関係なく、すぐに、コーヒー飲料製造動作を開始するようにしてもよい。

ステップS618では、予備加熱の連続実行回数をカウントするカウンタの値n’を0にリセットし、ステップS617に戻るが、コーヒー飲料の製造指示がなされていた場合には、この予備加熱処理2が終了になり、処理部11aでは、図11(A)や図15に示すコーヒー飲料製造動作に関わる制御が開始される。

ステップS619は、ステップS602と同じ判定処理になり、T2度未満であれば、ステップS603と同じステップS620が実行される。ステップS619の判定も、ステップS602の判定と同じく、水タンク72、あるいは貯留部725に貯留されているお湯の温度がT2度以上になるまで繰り返し実行され、T2度以上になると、ステップS621に進む。

ステップS621では、予備加熱の連続実行回数をカウントするカウンタの値n’が0か否かを判定し、0であればステップS604に進み、抽出容器9の容器本体90に流体を供給可能にする事前準備処理(ステップS604~ステップS605)が実行される。一方、カウンタの値n’が1以上であれば、ステップS606に進み、次の予備加熱が実行される。

以上説明した、予備加熱処理1および予備加熱処理2はいずれも、ユーザからコーヒーのオーダを受け付けていない状態で、図3に示す配管L3、図12に示す配管728c、図16及び図17に示す配管728c、および抽出容器9の予備加熱が行われる。一方、ユーザからコーヒーのオーダを受け付けていない状態では予備加熱は行わず、ユーザからコーヒーのオーダを受け付けた後で予備加熱(図11(A)に示す予熱処理(ステップS1)や図15に示す予熱処理(ステップS1’))を行う態様であってもよい。なお、予備加熱処理1や予備加熱処理2を行った場合であっても、ユーザからコーヒーのオーダを受け付けた後で予備加熱(図11(A)に示す予熱処理(ステップS1)や図15に示す予熱処理(ステップS1’))を行ってもよいし、あるいは、予備加熱処理1や予備加熱処理2を行っていた場合には、ユーザからコーヒーのオーダを受け付けた後では予備加熱は行わず、抽出処理(ステップS3,S3’)を開始するようにしてもよい。

また、予備加熱処理1の説明および予備加熱処理2の説明で用いた各種のパラメータ(T1度、T2度、N1、S1秒、S2秒、S3秒、W1秒、W2秒、W3秒)は、店舗等に設置された飲料製造装置1の操作部(情報表示装置12)から設定入力が可能であってもよいし、インターネットなどの通信ネットワーク15を介して、サーバ16あるいは携帯端末17から設定可能であってもよい。

さらに、予備加熱処理1や予備加熱処理2では、S1秒、S2秒、S3秒といった経過時間が経過すると次の予備加熱を行える状態であるか否かを判定したが、抽出容器9の容器本体90内の温度を計測し、所定温度以下に低下した場合に次の予備加熱を行える状態であるか否かを判定したり、あるいは所定温度以下に低下した場合には、待機状態かつ装着状態であるとして、貯留されているお湯の温度の判定(例えば、ステップS515やステップS619)のみを行うようにしてもよい。

また、以下の説明では、図22を用いて説明した予備加熱処理1のステップS510におけるW1秒の方が、図23を用いて説明した予備加熱処理2のステップS613におけるW3秒よりも、時間長が短いことから、ユーザからコーヒーのオーダを受け付けていない状態における予備加熱のうち、図22の予備加熱処理1を「ショート予備加熱」と称し、図23の予備加熱処理2を「ロング予備加熱」と称する。また、ユーザからコーヒーのオーダを受け付けていない状態では予備加熱を行わないことを「待機予備加熱無し」と称する。飲料製造装置1では、ユーザからコーヒーのオーダを受け付けていない状態での予備加熱について、ショート予備加熱、ロング予備加熱、待機予備加熱無しの中から選択設定ができるようにしてもよい。この選択設定は、店舗等に設置された飲料製造装置1の操作部(情報表示装置12)から設定入力が可能であってもよいし、インターネットなどの通信ネットワーク15を介して、サーバ16あるいは携帯端末17から設定可能であってもよい。

次に、図22を用いて説明した予備加熱処理1の処理中、あるいは図23を用いて説明した予備加熱処理2の処理中に、ユーザからコーヒーのオーダの要求があった場合ついて、上述したことを含めて、ここでもう一度、取り得る態様について詳述する。加熱動作(図22に示すステップS509~ステップS511、図23に示すステップS611~ステップS615)の途中でユーザからコーヒーのオーダの要求があった場合は、C1秒(例えば、5秒)以内に当該加熱動作が終了するのであれば、当該加熱動作の終了後に自動的に要求に応じてコーヒー抽出動作を行うようにしてもよい。一方、C1秒(例えば、5秒)を超えた時間後に当該加熱動作が終了するのであれば、当該要求を受け付けないようにしてもよい。この場合、情報表示装置12等の表示部に、当該加熱動作が終了するまでの時間を表示し、終了後に再度、コーヒーのオーダを要求することを促す表示を行うようにしてもよい。あるいは、C1秒(例えば、5秒)を超えた時間後に当該加熱動作が終了するのであれば、当該加熱動作が終了するまでの時間を表示し、当該加熱動作が終了するまでの時間がC2秒(例えば、10秒)以内であれば当該加熱動作の終了後に自動的に要求に応じて、コーヒー抽出動作を行うようにし、C2秒(例えば、10秒)を超えるようであれば当該要求を受け付けないようにしてもよい。さらには、変更態様として、C1秒(例えば、5秒)を超えた時間後に当該加熱動作が終了する場合であっても、当該要求を受け付けて当該加熱動作の終了後に自動的に要求に応じてコーヒー抽出動作を行うが、当該加熱動作が終了までの時間を情報表示装置12等の表示部に表示するようにしてもよい。また、加熱動作(図22に示すステップS509~ステップS511、図23に示すステップS611~ステップS615)の途中で管理者から抽出容器9の清掃要求操作があった場合には、当該加熱動作の終了後に自動的に清掃が行われるようにしてもよい。なお、ここでの説明は、加熱動作の途中にオーダの要求や清掃要求操作があった場合について説明したが、図22を用いて説明した予備加熱処理1の処理中のうち加熱動作以外のタイミング、あるいは図23を用いて説明した予備加熱処理2の処理中のうち加熱動作以外のタイミングで、オーダの要求や清掃要求操作があった場合には、次回の上記加熱動作は行わず(行う予定であった場合には無効化し)、オーダの要求や清掃要求操作に応じるようにしてもよい。

また、上記加熱動作は、図23を用いて説明した予備加熱処理2では、ステップS611~ステップS615の処理動作としたが、上述のごとく、予備加熱が連続して実行される場合には、抽出容器9内に貯められた流体は、次の流体抜き(ステップS608~ステップS610)まで抽出容器9内に貯められたままになるため、抽出容器9内は、次の流体抜き(ステップS608~ステップS610)まで予備加熱が継続しているともいえることから、上記加熱動作を、ステップS611から次の流体抜きが開始されるまでの処理動作としてもよい。

以上の記載では、

『 コーヒーを製造するコーヒー製造装置であって、

高温の液体を貯留可能な貯留部[例えば、水タンク72、貯留部725及び726、あるいは貯留部725又は貯留部726]と、

前記貯留部からの液体とコーヒー豆が収容され、該コーヒー豆からコーヒーが抽出される抽出容器[例えば、抽出容器9]と、

を備え、

ユーザからコーヒーのオーダを受け付けていない状態[例えば、待機状態あるいは初期状態]で、前記貯留部で生成された蒸気によって前記抽出容器の加熱が行われる[例えば、図22に示すステップS509~ステップS511、図23に示すステップS611~ステップS615]、

ことを特徴とするコーヒー製造装置[例えば、飲料製造装置1]。』

について説明した。

なお、前記貯留部で生成された蒸気による前記抽出容器の加熱は、ユーザからコーヒーのオーダを受け付けていない状態において、所定時間毎繰り返し行うようにしてもよい。あるいは前記抽出容器の温度を測定し、所定温度以下になった場合に行うようにしてもよい。

また、

『 前記貯留部の液体を加熱可能な加熱部[例えば、ヒーター72a]と、

前記貯留部の内部を加圧可能な加圧部[例えば、コンプレッサ70]と、

制御部[例えば、制御装置11]と、

を備え、

前記加熱部は、前記貯留部の液体を所定の圧力[例えば、大気圧]における該液体の沸点[例えば、摂氏100度]よりも高い所定の温度[例えば、摂氏118度]にすることが可能であり、

前記制御部は、

前記貯留部から液体及び蒸気のうちの少なくとも一方を前記抽出容器に供給して該抽出容器の加熱を行う第一の制御[例えば、図22に示すステップS509~ステップS511、図23に示すステップS611~ステップS615]と、

前記第一の制御の後、前記貯留部から液体を前記抽出容器に供給する第二の制御[例えば、抽出処理(ステップS3,S3’)、より詳細には図15に示す、1回目の本抽出用注湯(ステップS121)および2回目の本抽出用注湯(ステップS122)]と、

前記第一の制御の際に前記貯留部の液体の温度が前記所定の温度よりも低くなった場合、前記第二の制御の前に前記加熱部及び前記加圧部を制御することにより該液体を前記所定の温度にする第三の制御[例えば、図22に示すステップS503、ステップS516、図23に示すステップS603、ステップS620]と、

を行うことが可能であり、

前記第一の制御は、ユーザからコーヒーのオーダを受け付けていない状態[例えば、待機状態あるいは初期状態]で行われる、

ことを特徴とするコーヒー製造装置。』

についても説明した。

また、

『 請求項1に記載のコーヒー製造装置であって、

前記貯留部に貯留されている液体を加熱可能な加熱部[例えば、ヒーター72a]と、

前記貯留部の内部を加圧可能な加圧部[例えば、コンプレッサ70]と、

を備え、

前記加圧部は、前記貯留部の内部を大気圧よりも高くすることが可能なものであり、

前記加熱部は、前記貯留部に貯留されている液体を大気圧における該液体の沸点よりも高い所定の温度[例えば、摂氏118度]にすることが可能なものであり、

前記抽出容器は、前記貯留部において前記所定の温度の液体から生じた蒸気によって、ユーザからコーヒーのオーダを受け付けていない状態で加熱される[例えば、図22に示すステップS509~ステップS511、図23に示すステップS611~ステップS615]ものである、

ことを特徴とするコーヒー製造装置。』

についても説明した。

なお、

液体を貯留可能な貯留部と、

前記貯留部に貯留されている液体を加熱可能な加熱部と、

前記貯留部の内部を加圧可能な加圧部と、

抽出対象と前記貯留部から供給される液体とを収容して該抽出対象から飲料液を抽出可能な抽出容器と、

を備え、

前記加圧部は、前記貯留部の内部を大気圧よりも高くすることが可能なものであり、

前記加熱部は、前記貯留部に貯留されている液体を大気圧における該液体の沸点よりも高い所定の温度にすることが可能なものであり、

前記抽出容器は、前記貯留部において前記所定の温度の液体から生じた蒸気によって抽出前に加熱されるものである、

ことを特徴とする飲料製造装置。

であってもよい。

すなわち、ユーザからコーヒーのオーダを受け付けていない状態に限らず、ユーザからコーヒーのオーダを受け付けている状態であっても、前記抽出容器は、前記貯留部において前記所定の温度の液体から生じた蒸気によって加熱されるものであってもよい。例えば、グラインド処理(ステップS2)の実行に手間取り、前回の予熱処理(例えば、ステップS1’)が完了してから所定時間が経過した場合には、抽出容器を再度、予熱処理してもよい。

また、

『 前記抽出容器は、ユーザからコーヒーのオーダを受け付けていない状態では、コーヒー豆が収容されておらず、かつ前記貯留部からの流体が供給される供給口[例えば、弁913によって開閉される連通穴(凸部911dの連通穴)]が閉ざされた状態のものである、

ことを特徴とするコーヒー製造装置。』

についても説明した。

また、

『 液体を貯留可能な貯留部[例えば、水タンク72、貯留部725及び726、あるいは貯留部725又は貯留部726]と、コーヒー豆および該貯留部からの液体が収容され該コーヒー豆からコーヒーが抽出される抽出容器[例えば、抽出容器9]とを備えたコーヒー製造装置[例えば、飲料製造装置1]の制御方法であって、

前記貯留部で生成された流体によって、ユーザからコーヒーのオーダを受け付けていない状態で前記抽出容器の加熱を行う第一の工程[例えば、図22に示すステップS509~ステップS511、図23に示すステップS611~ステップS615]と、

ユーザからコーヒーのオーダを受け付けたことにより前記貯留部から液体を前記抽出容器に供給する第二の工程[例えば、抽出処理(ステップS3,S3’)、より詳細には図15に示す、1回目の本抽出用注湯(ステップS121)および2回目の本抽出用注湯(ステップS122)]と、

を含むことを特徴とするコーヒー製造装置の制御方法。』

についても説明した。

また、

『 前記コーヒー製造装置は、

前記貯留部の液体を加熱可能な加熱部[例えば、ヒーター72a]と、

前記貯留部の内部を加圧可能な加圧部[例えば、コンプレッサ70]と、

を備え、

前記加熱部は、前記貯留部の液体を所定の圧力[例えば、大気圧]における該液体の沸点[例えば、摂氏100度]よりも高い所定の温度[例えば、摂氏118度]にすることが可能であり、

前記制御方法は、

前記第一の工程の際に前記貯留部の液体の温度が前記所定の温度よりも低くなった場合、前記第二の工程の前に前記加熱部及び前記加圧部を制御することにより該液体を前記所定の温度にする第三の工程[例えば、図22に示すステップS503、ステップS516、図23に示すステップS603、ステップS620]を含むことを特徴とするコーヒー製造装置の制御方法。』

についても説明した。

また、

『 液体を貯留可能な貯留部[例えば、水タンク72、貯留部725及び726、あるいは貯留部725又は貯留部726]と、該貯留部の内部を加圧可能であって該内部を大気圧よりも高くすることが可能な加圧部[例えば、コンプレッサ70]と、該貯留部に貯留されている液体を加熱可能であって該液体を大気圧における該液体の沸点よりも高い所定の温度[例えば、摂氏118度]にすることが可能な加熱部[例えば、ヒーター72a]と、コーヒー豆および該貯留部からの液体が収容され該コーヒー豆からコーヒーが抽出される抽出容器[例えば、抽出容器9]とを備えたコーヒー製造装置[例えば、飲料製造装置1]の制御方法であって、

前記貯留部において前記所定の温度の液体から生じた蒸気によって、ユーザからコーヒーのオーダを受け付けていない状態で前記抽出容器の加熱を行う第一の工程[例えば、図22に示すステップS509~ステップS511、図23に示すステップS611~ステップS615]と、

ユーザからコーヒーのオーダを受け付けたことにより前記貯留部から液体を前記抽出容器に供給する第二の工程[例えば、抽出処理(ステップS3,S3’)、より詳細には図15に示す、1回目の本抽出用注湯(ステップS121)および2回目の本抽出用注湯(ステップS122)]と、

を含むことを特徴とするコーヒー製造装置の制御方法。』

についても説明した。

続いて、係合部102bに設けられた不図示のロック機構によるカバー部102のロック(施錠)について詳述する。本実施形態の飲料製造装置1では、カバー部102を閉めると自動的にロック機構によるロックがかかる。係合部102bには、ロック機構の他に、開閉センサ(不図示)も設けられている。図10に示す情報表示装置12の処理部、あるいは制御装置11における処理部11a(以下、これらの処理部を区別せずに単に処理部と称する。)は、カバー部102が閉状態であるか否かを開閉センサからのセンサ信号によって監視している。カバー部102が閉状態になると、開閉センサからセンサ信号が出力され、このセンサ信号を受信した処理部は、ロック機構をロック状態にし、閉状態のカバー部102がロックされる。なお、カバー部102の内側に温度センサを設け、その温度センサがT3度(所定温度)以上である状態に限ってロック機構をロック状態にしてもよい。例えば、カバー部102の内側の雰囲気温度を検出する温度センサ、あるいは、抽出容器9の容器本体90の外表面や配管L3の外表面といった、カバー部102が開けられ、飲料製造装置1のユーザや管理者が触れる可能性がある箇所の温度を計測する温度センサを設け、その温度センサがT3度以上である状態に限ってロック機構をロック状態にしてもよい。また、図22や図23を用いて説明した予備加熱や、図11(A)に示す各処理(ステップS1~ステップS4)が実行されている間は、少なくともロック機構をロック状態にしてもよい。例えば、図11(A)に示すステップS2のグラインド処理では、回転刃が回転しており、危険である。また、図11(A)に示す抽出処理S3では、容器本体90が高温になるばかりか高圧状態にもなり、危険である。閉状態のカバー部102は、火傷以外の安全面も考慮してロックされている。なお、ロック機構の故障等により、ステップS2のグラインド処理の実行中にカバー部102が開いてしまった場合は、回転刃の回転が急停止される。また、ロック機構の故障等により、本来開くはずのない状態でカバー部102が開いてしまった場合には、情報表示装置12等の表示部に、「内部に手を触れないでください」といった警告表示や「火傷に注意してください」といった警告表示が表示される。

こうして閉状態でロックされたカバー部102を開状態にするには、ロック解除要求操作を行う。例えば、情報表示装置12のタッチパネル式のディスプレイを操作し、ロック解除ボタンを表示させてから、そのロック解除ボタンをタップする。なお、ロック解除ボタンはホーム画面では常に表示されているようにしてもよい。ロック解除ボタンがタップされると、処理部では割り込み処理が実行され、ロック解除禁止状態か否かが判定される。ロック解除禁止状態には、予備加熱が実行されている状態や、図11(A)に示すステップS1~ステップS4の各処理が実行されている状態が相当する。ロック解除禁止状態でなければ、処理部は、ロック機構をロック解除状態にする。処理部がロック機構をロック解除状態にすると、情報表示装置12等の表示部には「ロックが解除されました。」といったメッセージが表示される(以下においても同じ。)。このメッセージを確認したユーザや管理者は、手動でカバー部102を開く。なお、ロック機構がロック解除状態になると、バネ等の反発力でカバー部102が自動的に少し開くようにして、ロックが解除されたことがわかるようにしてもよい。一方、ロック解除禁止状態であれば、以下に説明するようになる。

予備加熱が実行されている状態では、1回の加熱動作(図22に示すステップS509~ステップS511あるいは図23に示すステップS612~ステップS615)が終了し、冷却動作が完了するまでロック解錠は行われず、情報表示装置12等の表示部には「ロック解除までしばらくお待ち下さい。」といったメッセージが表示される。冷却動作は、容器本体90に冷却用の水道水(浄水)を供給することで行う。すなわち、図3に示す電磁弁73fを開放し、容器本体90に水道水をC3秒間(所定時間)、供給し続ける。容器本体90に供給された水道水は、容器本体90から廃棄タンクTへ流れ出る。なお、冷却動作では、図3に示す配管L3の、抽出容器9側の一部も冷却される。

以上説明した冷却動作が完了した後、処理部はロック機構をロック解除状態にする。

また、ステップS512やステップS616が繰り返し実行されているときにロック解除要求操作がなされた場合には、すぐに、上記冷却動作を開始する。なお、S1秒、S2秒、S3秒といった経過時間が十分に長く、容器本体90が冷えている場合には、上記冷却動作は行わずに、処理部が、ロック機構をロック解除状態にするようにしてもよい。ただし、S1秒、S2秒、S3秒といった経過時間が、容器本体90が冷えるほど十分に長いと、水タンク72、あるいは貯留部725に貯留されているお湯の温度が、T1度やT2度を下回るまで低下してしまう恐れがあるため、S1秒、S2秒、S3秒といった経過時間はあまり長くとることができず、上記冷却動作を行った方が、省エネに向いている。

なお、1回の加熱動作(図22に示すステップS509~ステップS511あるいは図23に示すステップS611~ステップS615)の途中でロック解除要求操作がなされた場合に、加熱動作を即座に中止し、上記冷却動作を開始するようにしてもよい。

図11(A)に示すステップS1~ステップS4の各処理(一回のコーヒー飲料製造処理)が実行されている状態で、ロック解除要求操作がなされた場合には、ステップS4の排出処理が終了するまでロック解錠は行われず、情報表示装置12等の表示部には「ロック解除までしばらくお待ち下さい。」といったメッセージが表示される。ここで、ステップS4の排出処理でも、抽出容器9に水道水(浄水)が供給される。ここでの水道水の供給は洗浄が主目的であるため、容器本体90の温度はさほど低下しない。そこで、一回のコーヒー飲料製造処理が行われている状態でロック解除要求操作がなされた場合には、ステップS4の排出処理における容器本体90への水道水の供給量を増加させたり、抽出容器9内に水道水を一旦貯める時間を長くしてもよい。あるいは、洗浄用の水道水を容器本体90に一旦貯めた後、抽出容器9内を加圧し、抽出容器9内の水を挽き豆の残渣と共に廃棄タンクTへ排出し、続いて、容器本体90から廃棄タンクTに水道水が連続的に流れるように水道水を供給し、容器本体90の温度を低下させるようにしてもよい。処理部は、ステップS4の洗浄かつ冷却を主目的とした排出兼冷却処理が完了すると、ロック機構をロック解除状態にする。

なお、ステップS4の排出処理を通常通り行ってから、改めて、上記冷却動作を行い、冷却動作が完了したら、処理部が、ロック機構をロック解除状態にするようにしてもよい。

図24は、以上説明したカバー部102のロックと冷却動作による飲料製造装置1の制御方法をまとめたフローチャートである。

図24(a)は、図22に示す予備加熱処理1や図23に示す予備加熱処理2の実行中にロック解除要求操作があった場合の制御方法をまとめたフロチャートである。まず、飲料製造装置1の電源が投入されると、処理部は、カバー部102が閉状態であれば、閉状態のカバー部102を係合部102bに設けられたロック機構によってロックする(ステップS701)。例えば、かんぬき部材が進出した状態を維持することでロック状態とする。なお、この例では、飲料製造装置1の電源スイッチがオフにされると、ロック機構のロックを解除してから電源が切れるが、ロックしたまま飲料製造装置1の電源が切れる場合には、電源投入時のステップS701の実行は不要になる。

続いて、図22に示す予備加熱処理1や図23に示す予備加熱処理2といった予備加熱工程が実行される(ステップS702)。1回の加熱動作(図22に示すステップS509~ステップS511あるいは図23に示すステップS611~ステップS615)の途中でロック解除要求操作がなされた場合には、一回の加熱動作を最後まで行ってから次のステップに移行する。一方、予備加熱工程における、一回の加熱動作を実行している期間以外の期間にロック解除要求操作があった場合には、予備加熱工程を途中で打ち切って次のステップに移行する。

次のステップであるステップS703では、上述した冷却動作を実行し、抽出容器9の容器本体90や配管L3を冷却する。

ステップS703の冷却工程が完了すると、処理部は、ロック機構のロックを解除する(ステップS704)。例えば、ソレノイドを駆動し、かんぬき部材を後退させる。

続いて、カバー部102が閉状態になったか否かを、係合部102bに設けられた開閉センサからセンサ信号を受信した否かで判定する(ステップS705)。このステップS705における判定は、そのセンサ信号を受信するまで繰り返し実行され、受信した場合には、ステップS701のロック工程に進む。

図24(b)は、一回のコーヒー飲料製造処理の実行中にロック解除要求操作があった場合の制御方法をまとめたフロチャートである。図24(a)に示すフローチャートの説明と重複する説明であっても省略せずに説明する。

まず、飲料製造装置1の電源が投入されると、処理部は、カバー部102が閉状態であれば、閉状態のカバー部102を係合部102bに設けられたロック機構によってロックする(ステップS711)。例えば、かんぬき部材が進出した状態を維持することでロック状態とする。なお、この例では、飲料製造装置1の電源スイッチがオフにされると、ロック機構のロックを解除してから電源が切れるが、ロックしたまま飲料製造装置1の電源が切れる場合には、電源投入時のステップS701の実行は不要になる。

続いて、図22に示す予備加熱処理1や図23に示す予備加熱処理2といった予備加熱工程が実行される(ステップS712)。図24(b)に示すフローチャートは、予備加熱工程が実行されている途中ではロック解除要求操作は行われず、予備加熱工程が実行されている途中でコーヒー飲料の製造指示が行われる場合のフローチャートである。

予備加熱工程が実行されている途中でコーヒー飲料の製造指示が行われると、図22や図23を用いて説明したように、一回のコーヒー飲料製造処理が開始される。すなわち、図11(A)に示すステップS1の予熱処理が実行され、次いでステップS2のグラインド処理が実行される。続いて、ステップS3の抽出処理が実行される。ステップS1を開始してからステップS3を終了するまでの間にロック解除要求操作があった場合には、ステップS3までを最後まで行ってから、抽出容器9における容器本体90の洗浄処理(図11(A)に示すステップS4)とともに容器本体90の冷却処理を兼ねた排出兼冷却処理(ステップS4’)を実行する。

ステップS4’における排出兼冷却処理が完了すると、処理部は、ロック機構のロックを解除する(ステップS714)。例えば、ソレノイドを駆動し、かんぬき部材を後退させる。

続いて、カバー部102が閉状態になったか否かを、係合部102bに設けられた開閉センサからセンサ信号を受信した否かで判定する(ステップS715)。このステップS715における判定は、そのセンサ信号を受信するまで繰り返し実行され、受信した場合には、ステップS711のロック工程に進む。

なお、ステップS712の予備加熱工程が実行されている途中で、ロック解除要求操作が行われた場合には、図24(a)に示す冷却工程(ステップS703)が実行された後、ロック解除工程(ステップS704)が実行される。

また、図11(A)に示すステップS4の排出工程の実行中にロック解除要求操作があった場合や、一回のコーヒー飲料製造処理とは別に冷却動作を行わせたい場合には、図24(a)に示すステップS702の予備加熱工程に代えて、一回のコーヒー飲料製造処理(図11(A)に示すステップS1~ステップS4)を実行し、ステップS4の実行が完了してから、ステップS703の冷却工程を開始すればよい。

本実施形態の飲料製造装置1では、カバー部102が透過性であるため、カバー部102に覆われたその内側の機構が外部から視認可能であり、意匠的にも優れたものになっている。また、抽出容器9の容器本体90も透過性であり、抽出の様子を外部から視認可能である。これらのことから、容器本体90に「火傷に注意」等といった警告ラベルを貼付してしまうと、せっかくの優れた意匠が警告ラベルによって損なわれてしまったり、抽出の様子が見えにくくなってしまい、好ましくない。そこで、飲料製造装置1の意匠を損なわず、かつ抽出の様子が見えやすくしたまま安全性を高めるために、本実施形態の飲料製造装置1では、カバー部102のロックと上記冷却動作を組み合わせている。

なお、上記説明と重複する部分もあるが、カバー部102のロックと上記冷却動作について、もう一度補足すると、図22を用いて説明した予備加熱処理1の処理中のうち加熱動作(図22に示すステップS509~ステップS511)以外のタイミング、あるいは図23を用いて説明した予備加熱処理2の処理中のうち加熱動作(図23に示すステップS611~ステップS615)以外のタイミングで、ユーザや管理者によるカバー部102のロック解除要求操作があった場合には、次回の上記加熱動作は行わず(行う予定であった場合には無効化し)、抽出容器9の容器本体90に給水し(例えば、容器本体90にC3秒間水を流し)、抽出容器9を冷ました後、カバー部102のロックを解除する。この際、情報表示装置12等の表示部に火傷に注意することを促す表示を行うことが好ましい。あるいは、上記加熱動作の途中で、ユーザや管理者によるカバー部102のロック解除要求操作があった場合には、当該加熱動作の終了後に、次回の上記加熱動作は行わず(図22に示すステップS513における判定、あるいは図23に示すステップS617における判定を行わず)に、抽出容器9の容器本体90に給水し、抽出容器9を冷ました後、カバー部102のロックを解除するようにしてもよい。この際にも、情報表示装置12等の表示部に火傷に注意することを促す表示を行うことが好ましい。一方、カバー部102が開状態から閉状態に戻されると、自動的にロック機構によるロックがかかり、図22を用いて説明した予備加熱処理1や、図23を用いて説明した予備加熱処理2を再開する。また、このようなオートロック機構を採用しない場合には、ロック解除状態においてロック要求操作(例えば、情報表示装置12のタッチパネル式のディスプレイを用いた操作)を受け付けるようにして、ロック要求操作があった場合には、カバー部102のロックを行い、その後、図22を用いて説明した予備加熱処理1や、図23を用いて説明した予備加熱処理2を再開する。

また、冷却動作では、水道水を使用したが、専用に冷却した冷却水(例えば摂氏数度の水)を使用するようにしてもよいし、水冷ではなく空冷を行うようにしてもよい。

また、情報表示装置12の表示部に表示されるロック解除ボタンは、上記ロック解除禁止状態では表示されないようにしてもよい。

以上の記載では、

『 高温の液体と接する抽出部[例えば、抽出容器9、より具体的には容器本体90]と、

前記抽出部をカバーする開閉可能なカバー体[例えば、カバー部102]と、

前記カバー体を閉状態でロック可能なロック手段[例えば、係合部102b]と、

を備え、

前記ロック手段は、前記抽出部に冷却動作[例えば、水道水の供給]が行われた後、前記カバー体のロックの解除を行うものである、

ことを特徴とする飲料製造装置[例えば、飲料製造装置1]。』

について説明した。

なお、ロック手段はロック機構の他、コンピュータを用いた手段であってもよい。

また、

『 前記ロック手段のロック解除要求操作[例えば、情報表示装置12の表示部に表示されたロック解除ボタンをタップする操作]が行われると、前記冷却動作が開始される、

ことを特徴とする飲料製造装置。』

についても説明した。

また、

『 前記冷却動作は、前記高温の液体[例えば、摂氏118度のお湯]よりも低い温度の流体[例えば、水道水]が供給される動作である、

ことを特徴とする飲料製造装置。』

についても説明した。

また、

『 前記抽出部は、抽出対象[例えば、焙煎コーヒー豆の挽き豆]を収容し、供給された高温の液体[例えば、摂氏100度を超えたお湯]を用いて該抽出対象から飲料液[例えば、コーヒー飲料]を抽出する抽出動作[例えば、図11(A)に示す抽出処理S3や図15に示す抽出処理S3’]が行われるものである、

ことを特徴とする飲料製造装置。』

についても説明した。

また、

『 前記抽出部は、前記抽出動作[例えば、図24(b)に示す抽出処理(ステップS3)]が行われる前に、高温の液体と接する場合[例えば、図24(b)に示す予備加熱工程(ステップS712)の実行]があり、該高温の液体と接した後であって該抽出動作が行われる前に、前記冷却動作が行われる場合があるものであり、

前記ロック手段は、前記抽出部に冷却動作が行われた後であって前記抽出動作が行われる前に、前記カバー体のロックの解除を行うものである、

ことを特徴とする飲料製造装置。』

についても説明した。

なお、前記抽出部は、前記抽出動作が行われる前に、予備加熱として高温の液体と接する場合がある。

また、以上の記載では、

『 高温の液体と接する抽出部[例えば、抽出容器9、より具体的には容器本体90]と、該抽出部をカバーする開閉可能なカバー体[例えば、カバー部102]と、該カバー体を閉状態でロック可能なロック手段[例えば、係合部102b]とを備えた飲料製造装置[例えば、飲料製造装置1]の制御方法であって、

前記ロック手段が前記カバー体をロックしたロック状態で前記抽出部が高温の液体[例えば、摂氏100度を超えたお湯]と接する第一の工程[例えば、図24(a)に示す予備加熱工程(ステップS702)、図24(b)に示す抽出処理(ステップS3)]と、

前記第一の工程が行われた前記抽出部を前記ロック状態のまま冷却する第二の工程[例えば、図24(a)に示す冷却工程(ステップS703)、図24(b)に示す排出兼冷却処理(ステップS4’)]と、

前記第二の工程が行われた後、前記ロック手段のロックを解除する第三の工程[例えば、図24(a)に示すロック解除工程(ステップS704)、図24(b)に示すロック解除工程(ステップS714)]と、

を有することを特徴とする飲料製造装置の制御方法。』

について説明した。

また、

『 前記抽出部に収容された抽出対象から飲料液を抽出する抽出工程[例えば、図24(b)に示す抽出処理(ステップS3)]を有し、

前記第一の工程は、前記抽出工程が開始されるよりも前に実行される、前記抽出部の予備加熱工程[例えば、図24(b)に示す予備加熱工程(ステップS712)]である、

ことを特徴とする飲料製造装置の制御方法。』

についても説明した。

また、開閉可能なカバーと、閉じられた前記カバーをロック可能なロック機構と、閉じられた前記カバーに覆われた状態で加熱動作が行われる部材[例えば、容器、管、蓋等]と、を備え、前記ロック機構は、前記部材に前記加熱動作が行われている状態では前記カバーをロックし、該加熱動作が行われた該部材に冷却動作が行われた後、ロック解除を行うものである、ことを特徴とする飲料製造装置であってもよい。なお、前記加熱動作は、高温流体が供給される動作であってもよい。また、前記部材は、抽出対象を収容し、供給された高温液体を用いて該抽出対象から飲料液を抽出する抽出動作が行われる抽出容器であり、前記加熱動作は、前記抽出動作において供給される高温液体とは別の高温流体が供給される動作であってもよい。さらに、前記加熱動作は、前記抽出動作が行われる前に行われる、前記抽出容器を予備加熱する動作であってもよい。

また、開閉可能なカバーと、閉じられた前記カバーをロック可能なロック機構と、閉じられた前記カバーに覆われた状態で加熱動作が行われる部材とを備えた飲料製造装置の制御方法であって、前記ロック機構が前記カバーをロックしたロック状態で前記部材に前記加熱動作を行う加熱工程と、前記加熱動作が行われた前記部材を前記ロック状態のまま冷却する冷却工程と、前記冷却工程が行われた後、前記ロック機構のロックを解除するロック解錠工程と、を有することを特徴とする飲料製造装置の制御方法であってもよい。

続いて、カバー部102の工夫について説明する。

上述のごとく、カバー部102は、透光性を有する材料で形成され、本体部101に対して開閉可能な扉部材である。

図25は、複数の通気口が設けられたカバー部を示す斜視図であり、図26は、図25に示すカバー部を裏側(内部側)から見た斜視図である。

図25に示すカバー部102は、図1に示す本体部101から取り外されたものである。このカバー部102は、右端に設けられたヒンジカバー102cで隠された、図26に示すヒンジ102aによって、本体部101に開閉可能に取り付けられる。

図25に示すカバー部102には、情報表示装置12であるタブレットが取り付けられている。また、このカバー部102にも、豆投入口103(図26参照)と、豆投入口103を開閉する開閉扉103aが設けられている。開閉扉103aは、下方側に左右方向に延びる開閉軸103bを有し、その開閉軸103bを中心に開閉可能なものである。また、豆投入口103の上方には、豆投入口103とは別に指掛け用開口104が設けられている。開閉扉103aは、閉じた状態では、豆投入口103は覆う一方で、この指掛け用開口104は覆わない大きさのものである。したがって、指掛け用開口104は常に開口したものであり、カバー部102の内側と外側は、指掛け用開口104によって常に連通されている。ユーザは、開閉扉103aを開く際、その指掛け用開口104を利用して開閉扉103aの上縁に指を掛けられるようになっている。豆投入口103(第一の開口)と指掛け用開口104(第二の開口)を一つの開口(第三の開口)にして、開閉扉103aがその開口(第三の開口)のうち、指掛け用開口104に相当する上端部分よりも下方(豆投入口103に相当する部分)を覆うようにしてもよい。

図26に示すように、開閉扉103aの両側には、複数の通気口105が設けられている。これらの通気口105は、縦長の長穴形状であり、横一列に並べて設けられている。図26は、裏面から見た図であるが、正面から見た場合には、開閉扉103aよりも右側に9個の通気口105が設けられており、左側に3個の通気口105が設けられている。以下、特に断りがない限り正面側から見た場合を基準に説明するが、図26は裏面から見た図であるため左右が逆になる。合計12個の通気口105は、豆投入口103を避けた位置に設けられたものである。

右側の9個の通気口105は、図25に示す右側通気カバー106によって覆われており、左側の3個の通気口105は、図25に示す左側通気カバー107によって覆われている。左側通気カバー107にしても、右側通気カバー106にしても、カバー部102と同じように透光性を有する材料で形成されたものである。また、左側通気カバー107は、右側通気カバー106よりも短い。この左側通気カバー107は、長手方向の両端部の裏面に係止爪1071を有し、この係止爪1071が通気口105を画定する縁に係止することで、左側通気カバー107はカバー部102に取り付けられている。すなわち、図26に示すように、最も左端(図26では右端)の通気口105の左側の縁(図26では右側の縁)に左側(図26では右側)の係止爪1071が係止し、開閉扉103aの左横(図26では右横)の通気口105の右側の縁(図26では左側の縁)に右側(図26では左側)の係止爪1071が係止する。一方、右側通気カバー106も、長手方向の両端部の裏面に係止爪1061を有し、この係止爪1061が通気口105を画定する縁に係止することで、右側通気カバー106もカバー部102に取り付けられている。

図27は、カバー部102から取り外した右側通気カバー106を裏側から見た斜視図である。

最も右端(図26では左端)の通気口105の右側の縁(図26では左側の縁)に右側(図26及び図27では左側)の係止爪1061が係止し、開閉扉103aの右横(図26では左横)の通気口105の左側の縁(図26では右側の縁)に左側(図26及び図27では右側)の係止爪1061が係止する。係止爪1061は、外側に広がる方向に付勢されることで通気口105の縁に係止されるが、右側通気カバー106は可撓性を有するものであり、カバー部102から取り外し可能である。なお、左側通気カバー107についても同様である。

右側通気カバー106には、9個の通気口105に対応した9個の開口部1062が設けられている。開口部1062には複数の通気孔1062aが形成されている。一つの通気孔1062aは、一つの通気口105に比べてかなり小さく、一つの開口部1062に設けられた通気孔1062a全ての開口面積を加えたとしても、一つの通気口105の開口面積の方が大きい。

一つの通気口105と、その通気口105を前側から覆った開口部1062に形成された複数の通気孔1062aは、前後方向に重なっている。カバー部102内部の空気は、通気口105を通過した後、通気孔1062aからカバー部102外部に抜け出る。

また、長手方向の両端それぞれの開口部1062を除く7つの開口部1062では、一つの開口部1062における隣合う通気孔1062aの間隔はほぼ同じであり、通気孔1062aは均一に設けられている。一方、図25に示すように、両端それぞれの開口部1062では、長手方向の端部側となる部分1062bには通気孔1062aが形成されていない。右側通気カバー106の、長手方向に直交する幅方向の両端縁1062eは、長さが長いため反ったり撓み等が生じ、カバー部102との間に隙間が生じやすく、カバー部102内部の空気が抜けやすい。これに対して、長手方向の両端縁は、長さが短いため、カバー部102との間に隙間が生じにくく、カバー部102内部の空気が抜けにくい。この特性を利用して、カバー部102内部の空気が抜けやすい両端縁1062e側には通気孔1062aを形成する一方、空気が抜けにくい、長手方向の端部側となる部分1062bには通気孔1062aを形成せず、代わりに係止爪1061を設けている。

以上、右側通気カバー106について詳細に説明したが、左側通気カバー107につても同様である。すなわち、左側通気カバー107にも、開口部1072に複数の通気孔1072aが形成されている。また、左側通気カバー107の、長手方向に直交する幅方向の両端縁1072eからも、カバー部102内部の空気が抜けやすい。

図28は、図25や図26に示す情報表示装置12を取り外したカバー部102を示す斜視図である。

情報表示装置12を取り外すにあたり、カバー部102からは、図1を用いて説明した移動機構12aもカバー部102から取り外されている。カバー部102の、情報表示装置12の裏側になる部分には、移動機構12aを取り付けるためのボルト孔12a1や、配線を取り回すため等の開口12b,12cが設けられている。また、逆三角形状の開口カバー109L,109Rも左右に一つずつ設けられている。開口カバー109L,109Rには、開口部1062と同じように、複数の通気孔109aが形成されている。これらの開口カバー109L,109Rは、図26に示すカバーステー109の左右に設けられたものである。カバーステー109は、カバー部102に裏面側からボルト109bによって固定される。図28には、カバー部102にカバーステー109を取り付けた2つのボルト109bそれぞれのネジ部が示されている。移動機構12aの部材は、これら2つのボルト109bも利用して、カバー部102に取り付けられる。

図29は、図28に示すカバー部102から、右側通気カバー106、左側通気カバー107、開閉扉103a、およびカバーステー109を取り外した状態を示す斜視図である。

図29には、情報表示装置12の裏側になる部分に左右一つずつ設けられた逆三角形状の開口108が示されている。これらの逆三角形状の開口108は、通気口105よりも抽出容器9に近い位置に設けられたものである。一つの逆三角形状の開口108の開口面積は、一つの通気口105の開口面積よりも大きい。しかしながら、12個の通気口105の開口面積を加算した値よりも、2個の逆三角形状の開口108の開口面積を加算した値の方が小さい。

カバー部102の裏面側から、左側の逆三角形状の開口108には左側の開口カバー109Lが嵌め込まれ、右側の逆三角形状の開口108には右側の開口カバー109Rが嵌め込まれる。

図30は、カバー部102の内側における気体の流れを模式的に示す図である。

図30(a)は、図25~図29を用いて説明したカバー部102の内側における気体の流れを模式的に示す図である。以下の説明では、右側通気カバー106と左側通気カバー107を総称して単に通気カバーと称する。

カバー部102には、ほぼ水平な天面1021と下方へ傾斜した傾斜面1022が設けられている。また、天面1021と傾斜面1022を結ぶ曲面部1023(図25参照)も設けられている。曲面部1023は正面側(外側)に凸の曲面で形成された部位である。傾斜面1022の裏側には、集合搬送部42のハウジングが位置しており、図30には、そのハウジングの前側壁421が示されている。前側壁421も透光性を有する材料で形成されている。カバー部102を閉じた状態であっても、カバー部102と、集合搬送部42の前側壁421との間には隙間が生じる。

横一列に並べて設けられている通気口105は、曲面部1023に設けられている。このため、平面に設けるよりも開口面積が大きくなっている。また、右側通気カバー106も左側通気カバー107も、湾曲したものであり、平面のものよりも、面積が大きくなり、結果的に、より多くの通気孔1062a,1072aを設けることができ、通気性が向上している。

また、図30では不図示の指掛け用開口104も、図25に示すように曲面部1023に設けられているが、豆投入口103は、曲面部1023の下端部から傾斜面1022にかけて設けられている。同じく不図示の逆三角形状の開口108は、傾斜面1022の下端部に設けられている。

図2に示すように、カバー部102の内側には、集合搬送部42や、粉砕装置5や、抽出装置3が配置されている。集合搬送部42は、複数の経路からの抽出対象(ここでは焙煎コーヒー豆)が転動する領域であり、開閉扉103aを開けて豆投入口103から投入された焙煎コーヒー豆も、この集合搬送部42内を転動する。集合搬送部42は、カバー部102で覆われた内部の上方に位置するものである。集合搬送部42の下には、粉砕装置5が設けられており、抽出対象を挽いて挽き豆を得る。粉砕装置5の下には抽出容器9が配置されている。抽出容器9には、摂氏100度を超えた高温水や、蒸気が供給される。抽出中には、抽出容器9周辺の空気が暖められ、暖められた空気はカバー部102の内側を上昇してくる。また、抽出容器9からのコーヒー飲料の送出とともに蒸気も抽出容器9から出て、カバー部102の内側を上昇してくる。さらには、抽出完了後には、抽出容器9内にあった蒸気がカバー部102の内側を上昇してくる。図30では、カバー部102の内側を流れる、暖められた空気や蒸気(以下、総称して気体と称する)の流れを灰色の矢印で示している。気体は、カバー部102の傾斜面1022と、集合搬送部42の前側壁421との間に生じた隙間を通って、上昇してくる。上昇してきた気体は、通気口105を通って、複数の通気孔1062a,1072aからカバー部102外部に抜け出る。また、上述のごとく、通気カバー(106,107)の両端縁1062e,1072eに生じた隙間からも、上昇してきた気体がカバー部102外部に抜け出る場合がある。また、気体は、曲面部1023に設けられた、ここでは不図示の指掛け用開口104からも、カバー部102外部に抜け出る。なお、気体は、カバー部102の傾斜面1022と、集合搬送部42の前側壁421との間に生じた隙間を通って上昇してくる前に、傾斜面1022の下端部に設けられた逆三角形状の開口108に嵌め込まれた開口カバー109L,109Rに形成された通気孔109aから、ある程度はカバー部102外部に抜け出るが、全部の気体が抜け出るわけではない。また、通気孔109aは、電子機器である情報表示装置12の裏側に位置しているが、傾斜面1022の傾斜に沿って斜め上方を向いているため、通気孔109aから抜け出た気体が情報表示装置12に直接当たってしまうことが防がれている。

図25~図29を用いて説明したカバー部102によれば、カバー部102の内側に気体が留まってしまうことが大幅に低減される。このため、カバー部102の内側で凝縮によって水滴が生じにくくなり、カバー部102を曇らせて内部が見えにくくなってしまうことも低減される。また、凝縮によって生じた水滴が、傾斜面1022を伝って、情報表示装置12の配線や粉砕装置5や抽出装置3を濡らすことも抑えられ、飲料製造装置1の故障も低減される。

また、通気口105は通気カバー(106,107)によって覆われ、逆三角形状の開口108には開口カバー(109L,109R)が嵌め込まれており、小さな通気孔1062a,1072a,109aによって通気を確保しているため、一つの孔の開口面積は小さくなり、カバー部102の内側への虫や埃等の進入を防ぐことができる。さらに、通気孔1062a,1072a,109aよりは大きな開口面積にはなるが、指掛け用開口104も、豆投入口103に比べれば十分に小さな開口であり、虫や埃等の進入が低減される。

さらに、右側通気カバー106、左側通気カバー107、およびカバーステー109は、カバー部102から取り外しが可能であるため、取り外して洗浄することができ、通気孔1062a,1072a,109aの詰まりを解消することができる。

加えて、カバー部102は、ある程度の強度を持たせるため、それなりの厚みをもった部材になる。このような部材に、小さな通気孔1062a,1072a,109aを何個も形成するよりも、カバー部102よりも遙かに薄く、強度もさほど必用ない、通気カバー(106,107)や開口カバー(109L,109R)に通気孔1062a,109aを形成する方が容易であるし、安価である。

図30(b)は、通気口105の位置を変えたカバー部102の内側における気体の流れを模式的に示す図である。

図30(b)に示すカバー部102では、天面1021に通気口105が横一列に並べて設けられている。すなわち、ほぼ水平な面に通気口105が上方を向いて設けられている。なお、天面1021を完全に水平な面にして、通気口105が真上を向いて設けられているようにしてもよい。

また、図30(b)に示すカバー部102でも、指掛け用開口104は、曲面部1023に設けられており、その指掛け用開口104の下に豆投入口103が設けられている。

図30に示す通気カバー116は、図27等に示す右側通気カバー106と同じく、湾曲したものである。天面1021が平面であることから、通気カバー116も平面形状のものとしてもよいが、この例では、より多くの通気孔1162aを設けるため、湾曲形状の通気カバー116を採用している。また、平面である天面1021に対して湾曲形状の通気カバー116を取り付けると、通気カバー116の、長手方向に直交する幅方向の両端縁1162eと天面1021は、面接触というよりも線接触の状態に近くなり、図30(a)に示すカバー部102よりも、両端縁1162eの部分からカバー部102内部の空気が抜けやすくなる。

なお、通気口105を、天面1021から曲面部1023にかけて設けてもよいし、曲面部1023から傾斜面1022にかけて設けてもよいし、天面1021から曲面部1023を経由して傾斜面1022まで設けてもよい。

また、通気口105は、縦長の長穴形状ではなく、横長の長穴形状であってもよい。あるいは、通気口105は、スリット形状であってもよい。

また、通気口105を複数設けるのではなく、複数の通気口105をつなげて一つの大きな開口とし、その開口を覆うように一つの通気カバー(106,107)を設けてもよい。

さらに、通気カバー(106,107)については、複数の通気孔1062a,1072aが形成された開口部1062,1072を間隔をあけて複数設けるのではなく、外周縁部よりも内側全体をメッシュ状やスリット状にしてもよい。

また、開閉扉103aにも、複数の通気孔を設けてもよいし、外周縁部よりも内側全体をメッシュ状やスリット状にしてもよい。

また、抽出容器9に最も近い逆三角形状の開口108は、情報表示装置12によって隠されている。情報表示装置12は、上方の位置(第一の位置)と下方の位置(第二の位置)の間で移動機構12aによって移動可能である。情報表示装置12が第一の位置にあるときでも第二の位置にあるときでも正面から飲料製造装置1を見た場合に、その情報表示装置12によって逆三角形状の開口108は隠されている。このため、情報表示装置12は隠し部に相当する。逆三角形状の開口108は、その前に配置された隠し部によって隠されており、この隠し部は、逆三角形状の開口108を隠すことができるものであれば、機能や用途は限定されず、情報を表示するものの他に、例えば、コーヒー農園の風景の写真がプリントされた板部材であってもよいし、二次元コードを読み取る読取り部材等であってもよい。

以上の記載では、

『 前面カバー[例えば、カバー部102]と、

抽出対象[例えば、焙煎コーヒー豆]から飲料液[例えば、コーヒー飲料]を抽出する抽出部[例えば、抽出容器9]と、

を備えた飲料製造装置であって、

前記前面カバーを介して前記抽出部を視認可能であり、

前記前面カバーに大きさの異なる通気口[例えば、通気口105,通気孔1062a,1072a,1162a,109a,指掛け用開口104]を備えた、

ことを特徴とする飲料製造装置[例えば、飲料製造装置1]。』

について説明した。

従来では、前面カバー内側で凝縮が生じ、水滴によって問題が引き起こされる場合があるが、この飲料製造装置によれば、前面カバー内側で凝縮を生じにくくすることができる。

なお、前記前面カバーは、複数の経路からの抽出対象(例えば、コーヒー豆)が転動する領域を覆うものであってもよい。

また、前記前面カバーは開閉自在なものであってもよい。

また、

『 前記前面カバーに第一の通気口[例えば、通気口105,指掛け用開口104]及び第二の通気口[例えば、通気孔1062a,1072a,1162a,109a]が設けられており、

前記第二の通気口は前記第一の通気口よりも開口面積が小さい、

ことを特徴とする飲料製造装置。』

についても説明した。

なお、前記第一の通気口はスリット状の開口であってもよいし、長孔であってもよい。

また、

『 前記前面カバーは、前記第二の通気口が設けられた通気部[例えば、右側通気カバー106,左側通気カバー107,カバーステー109]が取外し可能に取付けられたものである、

ことを特徴とする飲料製造装置。』

についても説明した。

なお、前記通気部は前記第一の通気口に取付けられたものであってもよい。

また、

『 前記通気部は、前記第二の通気口が複数設けられたもの[例えば、右側通気カバー106,左側通気カバー107,カバーステー109]である、

ことを特徴とする飲料製造装置。』

についても説明した。

なお、前記通気部は、メッシュ状のものであってもよい。

また、

『 前記通気部は、湾曲した状態で取外し可能に取付けられたもの[例えば、右側通気カバー106,左側通気カバー107]である、

ことを特徴とする飲料製造装置。』

についても説明した。

また、

『 前記第一の通気口は複数設けられており、

前記通気部は複数の爪部[例えば、長手方向の両端部の裏面に設けられた係止爪1061]を有し、

前記複数の爪部を複数の前記第一の通気口[例えば、最も右端の通気口105と開閉扉103aの右横の通気口105]に係止することで、該第一の通気口に前記通気部[例えば、右側通気カバー106]が取り付けられる、

ことを特徴とする飲料製造装置。』

についても説明した。

なお、「前記通気部は爪部を有し、前記爪部を前記第一の通気口に係止することで、該第一の通気口に前記通気部が取り付けられる、ことを特徴とする飲料製造装置。」であってもよい。

また、

『 前記第一の通気口[例えば、通気口105,指掛け用開口104]は、前記前面カバーの曲面部[例えば、曲面部1023]に開口したものである、

ことを特徴とする飲料製造装置。』

についても説明した。

また、

『 前記前面カバーは、抽出対象を投入する投入口[例えば、豆投入口103]が設けられたものであり、

前記投入口を開閉する扉部材[例えば、開閉扉103a]を備え、

前記通気口[例えば、12個の通気口105]は、前記投入口を避けた位置に設けられたものである、

ことを特徴とする飲料製造装置。』

についても説明した。

なお、前記扉部材は、複数の孔が設けられたものであってもよい。例えば、前記扉部材は、メッシュ状のものであってもよい。

また、前記投入口は、前記扉部材が閉まっていても、該扉部材に指をかけるための操作孔[例えば、指掛け用開口104]が開口したままの状態であるものであってもよい。

また、

『 前記前面カバーに取り付けられた取付部材[例えば、情報表示装置12]を備え、

前記取付部材は、一又は複数の通気口[例えば、通気口109a]の前方に位置し、該一又は複数の通気口を隠すものである、

ことを特徴とする飲料製造装置。』

についても説明した。

なお、前記取付部材は、少なくとも一部が、一又は複数の通気口の前方に位置し、該一又は複数の通気口を隠すものであってもよい。

また、前記取付部材によって隠される通気口は、第三の通気口[例えば、通気口109a]であってもよい。さらに、前記前面カバーは、前記第三の通気口が設けられた第二の通気部[例えば、カバーステー109]が取外し可能に取付けられたものであってもよい。

また、「カバー体[例えば、カバー部102]と、抽出対象[例えば、焙煎コーヒー豆]から飲料液を抽出する抽出部[例えば、抽出容器9]と、を備えた飲料製造装置であって、前記カバー体は、前記抽出部を覆うものであり、前記カバー体に大きさの異なる通気口[例えば、通気口105,通気孔1062a,1072a,1162a,109a,指掛け用開口104]を設けた、ことを特徴とする飲料製造装置[例えば、飲料製造装置1]。」であってもよい。なお、前記カバー体は、透明なものであってもよい。

<他の実施形態>

上記実施形態では、専らコーヒー飲料を対象としたが、日本茶、紅茶などの茶、スープなどの各種飲料も対象とすることができる。また、抽出対象として、コーヒー豆、コーヒーの生豆、コーヒー豆の挽き豆、焙煎コーヒー豆、焙煎コーヒー豆の挽き豆、焙煎されていないコーヒー豆、焙煎されていないコーヒー豆の挽き豆等、粉末のコーヒー豆、インスタントのコーヒー、ポッドに入ったコーヒー等を例示し、飲料として、コーヒー飲料等を例示し、飲料液としてコーヒー液を例示してきたが、これらだけに限定されない。また、抽出対象として、日本茶、紅茶、ウーロン茶などの茶葉、挽いた茶葉、野菜、粉砕された野菜、果物、粉砕した果物、穀物、粉砕した穀物、椎茸等のきのこ類、椎茸等のきのこ類を粉砕した物、椎茸等のきのこ類を加熱後に乾燥させた物、椎茸等のきのこ類を加熱後に乾燥させた物を粉砕した物、鰹等の魚類、鰹等の魚類を粉砕した物、鰹等の魚を加熱後に乾燥させた物、鰹等の魚を加熱後に乾燥させた物を粉砕した物、こんぶ等の海藻類、こんぶ等の海藻類を粉砕した物、こんぶ等の海藻類を加熱後に乾燥させた物、こんぶ等の海藻類を加熱後に乾燥させた物を粉砕した物、牛、豚、鳥、等の肉を加熱後に乾燥させた物、当該肉等を加熱後に乾燥させた物を粉砕した物、牛の骨、豚の骨、鳥の骨、等の肉を加熱後に乾燥させた物、当該骨等を加熱後に乾燥させた物を粉砕した物等の抽出材料であればよく、飲料として、日本茶、紅茶、ウーロン茶、野菜ジュース、果物ジュース、汁物、出汁、スープ等、飲料であればよく、飲料液として、日本茶のエキス、紅茶のエキス、ウーロン茶のエキス、野菜のエキス、果物のエキス、きのこのエキス、魚等のエキス、肉のエキス、骨のエキス等のエキス類であればよい。なお、実施例中で水、水道水、浄水、お湯、洗浄水と記載しているところがあるが、例えば水をお湯と置き換えたり、お湯を水と置き換えてもよい等いずれかの記載を別の記載に置き換えてもよく、全て液体、水蒸気、高温水、冷却水、冷水等と置き換えてもよい。例えば抽出対象(例えば、焙煎コーヒー豆の挽き豆)とお湯を抽出容器9に入れるといった記載であれば、抽出対象(例えば、焙煎コーヒー豆の挽き豆)と冷水(単に水でもよい)を抽出容器9に入れるといった記載に置き換えてもよく、この場合であれば水出しコーヒー等の抽出方法や飲料製造装置としてとらえてもよい。

本発明は上記実施の形態に制限されるものではなく、本発明の精神及び範囲から離脱することなく、様々な変更及び変形が可能である。

<実施形態のまとめ>

上述の実施形態は、次の装置または方法を開示する。

A1.飲料を製造する飲料製造装置(例えば1)であって、

高温の液体を貯留可能な貯留部(例えば720、725、726)と、

前記貯留部からの液体と抽出対象(例えば挽き豆)が収容され、前記抽出対象から飲料液が抽出される抽出容器(例えば9)と、を備え、

前記貯留部で生成された蒸気によって前記抽出容器の加熱が行われる(例えばS102、図16(d)の工程)、

ことを特徴とする飲料製造装置であり、

これにより、抽出容器全体を均一に加熱することが可能となる。結果として、飲料の高品質化が実現可能となる。

A2.前記蒸気による前記抽出容器の加熱が行われる際、前記貯留部の気圧が下がり、前記貯留部の液体が沸騰を始める、

ことを特徴とする飲料製造装置であり、

これにより、貯留部の気圧を下げることにより該貯留部内の液体を沸騰させることで、液体を撹拌させて温度を均一化させることができる。また、その際に生じる蒸気を用いて上記加熱を適切に行うことが可能となる。

A3.前記貯留部と前記抽出容器を接続する接続部(例えばL3、728c)を備え、

前記蒸気による前記抽出容器の加熱が行われる際に前記接続部の加熱も行われる、

ことを特徴とする飲料製造装置であり、

これにより、接続部も加熱されるため、液体が接続部を通過する際、その液体が冷えてしまうこともない。

A4.前記抽出容器の加熱及び前記接続部の加熱を第一加熱(例えばS102、図16(d)の工程)としたときに、

前記第一加熱が行われる前に、前記貯留部の高温の液体を前記接続部及び前記抽出容器に流すことによって第二加熱が行われる(例えばS101、図16(c)の工程)、

ことを特徴とする飲料製造装置であり、

これにより、蒸気を用いた第一加熱(S102)の前に第二加熱(S101)を行うことで、抽出容器全体を均一に加熱することが可能となる。また、この第二加熱を行うことにより、前回ないし過去の抽出の際の流路中の残渣(液体の残り等)を洗い流すことも可能な場合がある。

A5.前記抽出容器には、入口(例えば903、913)と、開閉可能な出口(例えば903、913)とが設けられており、

前記液体は前記入口から注入し、

前記飲料液は前記出口から流出し、

前記蒸気は前記入口から流入し且つ前記出口から流出し、

前記蒸気が前記入口から流入する際に前記出口は開放している、

ことを特徴とする飲料製造装置であり、

これにより、蒸気が液化して液体になった場合、その液体が抽出容器に長時間留まることなく出口から流出可能となる。よって、例えば、製造する飲料が意図せず薄まってしまうことのないようにすることができる。

A6.前記抽出容器には、それぞれ開閉可能な入口および出口(例えば903、913)が設けられており、

前記液体は前記入口から注入し、

前記飲料液は前記出口から流出し、

前記蒸気は前記入口から流入し且つ前記出口から流出し、

前記蒸気による前記抽出容器の加熱が行われている際に、前記抽出容器の前記入口及び前記出口を閉鎖した状態で前記抽出容器を振動させる、

ことを特徴とする飲料製造装置であり、

これにより、蒸気が抽出容器内に均一に拡がることとなり、抽出容器全体を均一に加熱することが可能となる。

A7.高温の液体を貯留可能な貯留部(例えば720、725、726)と、前記貯留部からの液体と抽出対象(例えば挽き豆)が収容され、前記抽出対象から飲料液が抽出される抽出容器(例えば9)と、を備える飲料製造装置(例えば1)の制御方法であって、

前記貯留部で生成された蒸気によって前記抽出容器の加熱を行う加熱工程(例えばS102、図16(d)の工程)を有する、

ことを特徴とする制御方法であり、

これにより、抽出容器全体を均一に加熱することが可能となる。結果として、飲料の高品質化が実現可能となる。

A8.前記加熱工程において、前記蒸気による前記抽出容器の加熱を行う際、前記貯留部の気圧が下がり、前記貯留部の液体が沸騰を始める、

ことを特徴とする制御方法であり、

これにより、貯留部の気圧を下げることにより該貯留部内の液体を沸騰させることで、液体を撹拌させて温度を均一化させることができる。また、その際に生じる蒸気を用いて上記加熱を適切に行うことが可能となる。

A9.前記飲料製造装置は、前記貯留部と前記抽出容器を接続する接続部(例えばL3、728c)を備え、

前記加熱工程において、前記蒸気による前記抽出容器の加熱を行う際に前記接続部の加熱も行う、

ことを特徴とする制御方法であり、

これにより、接続部も加熱されるため、液体が接続部を通過する際、その液体が冷えてしまうこともない。

A10.前記加熱工程を第一加熱工程としたときに、

前記第一加熱工程の前に、前記貯留部の高温の液体を前記接続部及び前記抽出容器に流すことによってそれらを加熱する第二加熱工程(例えばS101、図16(c)の工程)を有する、

ことを特徴とする制御方法であり、

これにより、蒸気を用いた第一加熱(S102)の前に第二加熱(S101)を行うことで、抽出容器全体を均一に加熱することが可能となる。また、この第二加熱を行うことにより、前回ないし過去の抽出の際の流路中の残渣を洗い流すことも可能な場合がある。

A11.前記抽出容器には、入口(例えば903、913)と、開閉可能な出口(例えば903、913)とが設けられており、

前記液体は前記入口から注入し、前記飲料液は前記出口から流出し、前記蒸気は前記入口から流入し且つ前記出口から流出し、

前記加熱工程において、前記蒸気が前記入口から流入する際に前記出口は開放している、

ことを特徴とする制御方法であり、

これにより、蒸気が液化して液体になった場合、その液体が抽出容器に長時間留まることなく出口から流出可能となる。よって、例えば、製造する飲料が意図せず薄まってしまうことのないようにすることができる。

A12.前記抽出容器には、それぞれ開閉可能な入口および出口(例えば903、913)が設けられており、

前記液体は前記入口から注入し、前記飲料液は前記出口から流出し、前記蒸気は前記入口から流入し且つ前記出口から流出し、

前記加熱工程では、前記抽出容器の前記入口及び前記出口を閉鎖した状態で前記抽出容器を振動させる、

ことを特徴とする制御方法であり、

これにより、蒸気が抽出容器内に均一に拡がることとなり、抽出容器全体を均一に加熱することが可能となる。

A21.飲料を製造する飲料製造装置であって、

高温の液体を貯留可能な貯留部と、

前記貯留部内の液体を加熱可能な加熱部と、

前記貯留部内を加圧可能な加圧部と、

前記貯留部から供給される高温の液体と抽出対象とを収容して該抽出対象から飲料液を抽出可能な抽出容器と、

制御部と、

を備え、

前記加圧部は、前記貯留部内を大気圧よりも高くすることが可能であり、

前記加熱部は、前記貯留部内の液体を前記大気圧における該液体の沸点よりも高い所定の温度にすることが可能であり、

前記制御部は、

前記加熱部及び前記加圧部を制御することにより前記貯留部内で蒸気を生成し、該蒸気を前記抽出容器に供給して該抽出容器の加熱を行う第1制御と、

前記第1制御の後、前記貯留部内の液体を前記抽出容器に供給する第2制御と、

前記第1制御における前記蒸気の生成の際に前記貯留部内の液体の温度が前記所定の温度よりも低くなった場合、前記第2制御の前に前記加熱部及び前記加圧部を制御することにより該液体を前記所定の温度にする第3制御と、

を行う、

ことを特徴とする飲料製造装置。

A22.前記制御部は、前記蒸気による前記抽出容器の加熱を行う際、前記貯留部の気圧を下げて前記貯留部の液体を沸騰させる、

ことを特徴とする飲料製造装置。

A23.前記貯留部と前記抽出容器を接続する接続部を備え、

前記制御部は、前記蒸気による前記抽出容器の加熱を行う際に前記接続部の加熱も行う、

ことを特徴とする飲料製造装置。

A24.前記制御部は、前記第1制御の前に、前記貯留部の高温の液体を前記接続部及び前記抽出容器に流すことによって前記抽出容器及び前記接続部を加熱する第4制御を行う、

ことを特徴とする飲料製造装置。

A25.前記抽出容器には、入口と、開閉可能な出口とが設けられており、

前記液体は前記入口から注入し、

前記飲料液は前記出口から流出し、

前記蒸気は前記入口から流入し且つ前記出口から流出し、

前記蒸気が前記入口から流入する際に前記出口は開放している、

ことを特徴とする飲料製造装置。

A26.前記抽出容器には、それぞれ開閉可能な入口および出口が設けられており、

前記液体は前記入口から注入し、

前記飲料液は前記出口から流出し、

前記蒸気は前記入口から流入し且つ前記出口から流出し、

前記蒸気による前記抽出容器の加熱が行われている際に、前記抽出容器の前記入口及び前記出口を閉鎖した状態で前記抽出容器を振動させる、

ことを特徴とする飲料製造装置。

A27.高温の液体を貯留可能な貯留部と、前記貯留部内の液体を加熱可能な加熱部と、前記貯留部内を加圧可能な加圧部と、前記貯留部から供給される高温の液体と抽出対象とを収容して該抽出対象から飲料液を抽出可能な抽出容器と、を備える飲料製造装置の制御方法であって、

前記加圧部は、前記貯留部内を大気圧よりも高くすることが可能であり、

前記加熱部は、前記貯留部内の液体を前記大気圧における該液体の沸点よりも高い所定の温度にすることが可能であり、

前記制御方法は、

前記加熱部及び前記加圧部を制御することにより前記貯留部内で蒸気を生成し、該蒸気を前記抽出容器に供給して該抽出容器の加熱を行う第一の加熱工程と、

前記第一の加熱工程の後、前記貯留部内の液体を前記抽出容器に供給する供給工程と、

前記第一の加熱工程における前記蒸気の生成の際に前記貯留部内の液体の温度が前記所定の温度よりも低くなった場合、前記供給工程の前に前記加熱部及び前記加圧部を制御することにより該液体を前記所定の温度にする第二の加熱工程と、

を有する、

ことを特徴とする制御方法。

A31.コーヒーを製造する飲料製造装置であって、

液体を貯留可能な貯留部と、

前記貯留部の液体を加熱可能な加熱部と、

前記貯留部の内部を加圧可能な加圧部と、

前記貯留部から供給される液体とコーヒー豆を収容して該コーヒー豆からコーヒーを抽出可能な抽出容器と、

制御部と、

を備え、

前記加熱部は、前記貯留部の液体を所定の圧力における該液体の沸点よりも高い所定の温度にすることが可能であり、

前記制御部は、