JP5609530B2 - コーマのデタッチングローラ動作設定装置 - Google Patents

コーマのデタッチングローラ動作設定装置 Download PDFInfo

- Publication number

- JP5609530B2 JP5609530B2 JP2010237493A JP2010237493A JP5609530B2 JP 5609530 B2 JP5609530 B2 JP 5609530B2 JP 2010237493 A JP2010237493 A JP 2010237493A JP 2010237493 A JP2010237493 A JP 2010237493A JP 5609530 B2 JP5609530 B2 JP 5609530B2

- Authority

- JP

- Japan

- Prior art keywords

- point

- feature point

- detaching roller

- speed

- curve

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01G—PRELIMINARY TREATMENT OF FIBRES, e.g. FOR SPINNING

- D01G19/00—Combing machines

- D01G19/06—Details

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Preliminary Treatment Of Fibers (AREA)

Description

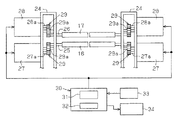

一般に、コーマは、8個のコーミングヘッドを配設した作業部を備えている。図1に示すように、コーミングヘッド11は、一対のラップローラ12と、フィードローラ13を備えたニッパ装置14と、コーミングシリンダ15と、前後2対のデタッチングローラ16,17とを備えている。ニッパ装置14は、コーミングシリンダ15の上方で前後進揺動可能に配設されたニッパフレーム18を有し、ニッパフレーム18は、その底部にボトムニッパ19が設けられている。ニッパフレーム18には支軸18aを介してニッパアーム20が回動可能に設けられ、ニッパアーム20の先端にトップニッパ20aが固定されている。トップニッパ20aはニッパフレーム18の前後進揺動運動に同期して所定のタイミングで開閉して、ボトムニッパ19と協同してラップLを挟持するようになっている。ニッパフレーム18にはトップコーム21がボトムニッパ19の前方において、ニッパフレーム18と同期して所定の運動を行うように取り付けられている。

コーマが工場で製造された状態においては、メモリ32には動作曲線が記憶されていないか、仮の動作曲線が記憶されているため、コーマを最初に運転する場合には先ず動作曲線の設定を行う必要がある。動作曲線の設定を行う場合は、制御装置30が動作曲線設定装置として機能する状態を選択した後、入力装置33により、繊維種(繊維長さ)、ゲレン、ニップ数等の紡出条件と、第1特徴点S1、第2特徴点S2、第3特徴点S3及び第4特徴点S4のデータを入力する。

(1)デタッチングローラ動作設定装置は、デタッチングローラ16,17の原点からの動作量をコーミングシリンダの回転角度位置に対応させて表す動作曲線を設定する。デタッチングローラ動作設定装置は、動作曲線が、原点Po、4つの特徴点S1,S2,S3,S4及び3つの補助点P1,P2,P3の8つの点を通る滑らかな曲線となるように設定する演算手段(CPU31)と、少なくとも第1特徴点、第2特徴点、第3特徴点及び第4特徴点を入力する入力手段(入力装置33)とを備えている。第1特徴点S1は先行フリース後退時の速度変化決定要素となる点であり、第2特徴点S2は先行フリース後退長さ決定要素となる点である。第3特徴点はピーシング速度決定要素となる点であり、第4特徴点は送り出し長さ/ドラフト量決定要素となる点である。第1補助点は第1特徴点S1及び第2特徴点S2間の点であり、第2補助点P2は第2特徴点S2及び第3特徴点S3間の点であり、第3補助点P3は第3特徴点S3及び第4特徴点S4間の点である。したがって、オペレータは、紡出条件に適した動作曲線を容易に作成することができる。

○ デタッチングローラ動作設定装置はコーマと独立した装置としてもよい。例えば、専用のデタッチングローラ動作設定装置としたり、動作曲線設定用のプログラムをインストールしたパーソナルコンピュータを用いて動作曲線を設定したりしてもよい。

○ 動作曲線として、紡出条件の繊維種が同じでも、品質重視で紡出する場合と、生産性重視で紡出する場合とで異なる動作曲線をデータベースに記憶するようしてもよい。この場合、目的に応じて最適なパターンを選択することができる。

○ 特徴点S1,S2,S3,S4の初期値を設けずに、特徴点S1,S2,S3,S4を入力装置33で直接入力する構成にしてもよい。

○ 速度及び加速度のグラフ表示機能を設けなくてもよい。

(1)請求項1に記載の発明において、前記入力手段は前記4つの特徴点のみを入力し、前記3つの補助点は入力された前記4つの特徴点のデータに基づいて前記演算手段により演算される。

Claims (4)

- デタッチングローラの原点からの動作量をコーミングシリンダの回転角度位置に対応させて表すデタッチングローラの動作曲線を設定するコーマのデタッチングローラ動作設定装置であって、

前記動作曲線が、原点、先行フリース後退時の速度変化決定要素となる点であって、前記原点と前記デタッチングローラの逆転を終了させるまでの間の中間点を示す第1特徴点、先行フリース後退長さ決定要素となる点であって、前記デタッチングローラの逆転を終了させる点を示す第2特徴点、ピーシング速度決定要素となる点であって、前記第2特徴点と前記デタッチングローラの正転を終了させるまでの間の中間点を示す第3特徴点及び送り出し長さ/ドラフト量決定要素となる点であって、前記デタッチングローラの正転を終了させる点を示す第4特徴点、前記第1特徴点及び前記第2特徴点間の第1補助点、前記第2特徴点及び前記第3特徴点間の第2補助点、前記第3特徴点及び前記第4特徴点間の第3補助点の8つの点を通る滑らかな曲線となるように設定する演算手段と、

少なくとも前記第1特徴点、第2特徴点、第3特徴点及び第4特徴点を入力する入力手段とを備えているコーマのデタッチングローラ動作設定装置。 - 設定された動作曲線が紡出条件に適している場合に、その動作曲線と紡出条件とを対応させて記憶するデータベースを備えている請求項1に記載のコーマのデタッチングローラ動作設定装置。

- 設定された動作曲線を微分して速度及び加速度を演算し、演算結果に基づいて速度及び加速度をグラフ表示する表示装置を備えている請求項1又は請求項2に記載のコーマのデタッチングローラ動作設定装置。

- 設定された動作曲線を微分して速度及び加速度を演算し、演算された加速度とサーボモータの性能とに基づいてその速度及び加速度が適切な値か否かを判断し、不適切な値のときには警告信号を出力する判断手段を備えている請求項1〜請求項3のいずれか1項に記載のコーマのデタッチングローラ動作設定装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010237493A JP5609530B2 (ja) | 2010-10-22 | 2010-10-22 | コーマのデタッチングローラ動作設定装置 |

| EP20110185563 EP2444534B1 (en) | 2010-10-22 | 2011-10-18 | Movement setting device for detaching roller of comber |

| CN201110320363.XA CN102453981B (zh) | 2010-10-22 | 2011-10-20 | 用于精梳机的分离罗拉的运动设定装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010237493A JP5609530B2 (ja) | 2010-10-22 | 2010-10-22 | コーマのデタッチングローラ動作設定装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012087439A JP2012087439A (ja) | 2012-05-10 |

| JP5609530B2 true JP5609530B2 (ja) | 2014-10-22 |

Family

ID=44799865

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010237493A Active JP5609530B2 (ja) | 2010-10-22 | 2010-10-22 | コーマのデタッチングローラ動作設定装置 |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP2444534B1 (ja) |

| JP (1) | JP5609530B2 (ja) |

| CN (1) | CN102453981B (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103320908B (zh) * | 2012-03-21 | 2015-12-02 | 江苏凯宫机械股份有限公司 | 棉纺精梳机牵伸调节装置 |

| CN102704052B (zh) * | 2012-06-04 | 2014-05-07 | 中原工学院 | 一种精梳机分离罗拉输出棉网集聚喇叭口位置的确定方法 |

| DE102012011030A1 (de) * | 2012-06-05 | 2013-12-05 | Trützschler GmbH & Co Kommanditgesellschaft | Vorrichtung an einer Kämmmaschine mit einer Antriebsvorrichtung zur Erzeugung einer Pilgerschrittbewegung für die Abreißwalzen |

| CH714582A1 (de) * | 2018-01-23 | 2019-07-31 | Rieter Ag Maschf | Antriebsvorrichtung für Abreisswalzen einer Kämmmaschine. |

| IT201800004119A1 (it) * | 2018-03-30 | 2019-09-30 | Marzoli Machines Textile Srl | Pettinatrice di una linea di preparazione alla filatura e metodo di lavoro |

| CH715551A1 (de) * | 2018-11-15 | 2020-05-15 | Rieter Ag Maschf | Reinigungsvorrichtung einer Kämmmaschine und ein Verfahren. |

| IT201900005608A1 (it) * | 2019-04-11 | 2020-10-11 | Marzoli Machines Textile Srl | Pettinatrice di una linea di preparazione alla filatura |

| DE102020117397A1 (de) | 2020-07-01 | 2022-01-05 | Trützschler GmbH & Co Kommanditgesellschaft | Verfahren zum Betrieb einer Kämmmaschine für die Spinnereivorbereitung und Kämmmaschine |

| DE102021134212A1 (de) | 2021-12-22 | 2023-06-22 | Trützschler Group SE | Verfahren zum Betrieb einer Kämmmaschine |

| DE102022101037A1 (de) | 2022-01-18 | 2023-07-20 | Trützschler Group SE | Verfahren zum Betrieb einer Kämmmaschine |

| CN114606664A (zh) * | 2022-03-09 | 2022-06-10 | 杰克科技股份有限公司 | 一种缝纫机传动机构的故障预警方法 |

| WO2024176049A1 (en) * | 2023-02-20 | 2024-08-29 | MARZOLI MACHINES TEXTILE S.r.l. | Combing machine with means for controlling the speed of the detaching rollers |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3924779A1 (de) * | 1989-07-26 | 1991-01-31 | Rieter Ag Maschf | Verfahren und vorrichtung zum betrieb einer spinnereilinie |

| CH680536A5 (ja) * | 1990-04-26 | 1992-09-15 | Peyer Ag Siegfried | |

| WO1992005301A1 (de) * | 1990-09-20 | 1992-04-02 | Maschinenfabrik Rieter Ag | Streckwerkantrieb mit geregeltem lieferzylinder |

| JPH04327221A (ja) * | 1991-04-22 | 1992-11-16 | Tokyu Kk | コーマ機のラップ送り出し方法 |

| IT1282707B1 (it) * | 1995-03-28 | 1998-03-31 | Rieter Ag Maschf | Pettinatrice tessile a piu' teste |

| EP1043430B1 (de) * | 1999-03-31 | 2004-02-25 | Maschinenfabrik Rieter Ag | Antriebsvorrichtung für die Abreisszylinder einer Kämmmaschine |

| US7356568B2 (en) * | 2002-12-12 | 2008-04-08 | International Business Machines Corporation | Method, processing unit and data processing system for microprocessor communication in a multi-processor system |

| CN1537985A (zh) * | 2003-04-14 | 2004-10-20 | 上海纺织机械总厂 | 棉精梳机分离罗拉的传动结构 |

| CN2763297Y (zh) * | 2004-10-11 | 2006-03-08 | 何银康 | 计算机数控精梳机 |

| CN2813643Y (zh) * | 2005-06-30 | 2006-09-06 | 上海纺织机械总厂 | 一种具有工业总线的精梳机控制装置 |

| CN1888162A (zh) * | 2005-06-30 | 2007-01-03 | 上海纺织机械总厂 | 一种精梳机钳板传动方法及装置 |

| DE102006002390B4 (de) * | 2006-01-17 | 2021-04-15 | Maschinenfabrik Rieter Ag | Einstellvorrichtung für eine Textilmaterial verarbeitende Maschine |

| CN1807718A (zh) * | 2006-02-14 | 2006-07-26 | 昆山市凯宫机械有限公司 | 精梳机分离罗拉的驱动方法 |

| CN101445976B (zh) * | 2008-12-29 | 2011-04-27 | 东华大学 | 数字化独立单元驱动精梳机 |

-

2010

- 2010-10-22 JP JP2010237493A patent/JP5609530B2/ja active Active

-

2011

- 2011-10-18 EP EP20110185563 patent/EP2444534B1/en active Active

- 2011-10-20 CN CN201110320363.XA patent/CN102453981B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP2444534A1 (en) | 2012-04-25 |

| JP2012087439A (ja) | 2012-05-10 |

| CN102453981A (zh) | 2012-05-16 |

| CN102453981B (zh) | 2015-04-29 |

| EP2444534B1 (en) | 2012-12-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5609530B2 (ja) | コーマのデタッチングローラ動作設定装置 | |

| US5022122A (en) | Combing machine | |

| CN101429708B (zh) | 自动缝制缝纫机 | |

| JPH0397921A (ja) | コーマに於けるデタッチングローラの駆動装置 | |

| EP2397585B1 (en) | Comber | |

| JP5782683B2 (ja) | コーマ | |

| CN106435853B (zh) | 精梳机 | |

| CN102205463A (zh) | 加工控制装置以及激光加工装置 | |

| CN101445976B (zh) | 数字化独立单元驱动精梳机 | |

| CN112609272A (zh) | 棉条的捻制技术 | |

| JP4433997B2 (ja) | 特殊糸製造装置 | |

| CN100999836A (zh) | 多驱动联动精梳机 | |

| JP2012254848A (ja) | コーマ | |

| CN201459308U (zh) | 一种精梳机钳板的驱动配置结构 | |

| CN101660226B (zh) | 一种增强精梳机分离罗拉伺服电机传动功率的结构 | |

| CN115803486A (zh) | 用于精梳机的传动单元和具有传动单元的精梳机 | |

| CN207276823U (zh) | 一种高效粗纱机 | |

| CN207276835U (zh) | 一种能除断纤的粗纱机 | |

| CN201428018Y (zh) | 一种增强精梳机分离罗拉伺服电机传动功率的改良结构 | |

| CN2717990Y (zh) | 二检二控的清梳联自调匀整装置 | |

| CN101654817B (zh) | 一种精梳机钳板的驱动结构 | |

| CN2755114Y (zh) | 前检前控的清梳联自调匀整装置 | |

| CN101654816B (zh) | 一种精梳机钳板的传动结构 | |

| CN213925200U (zh) | 一种智能化细纱机控制装置 | |

| JP5201234B2 (ja) | コーマにおけるラップ供給制御装置及びラップ供給制御方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130107 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20131218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140107 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140117 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140307 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140805 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140818 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5609530 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |