JP4369852B2 - リードフレームの製造方法 - Google Patents

リードフレームの製造方法 Download PDFInfo

- Publication number

- JP4369852B2 JP4369852B2 JP2004322229A JP2004322229A JP4369852B2 JP 4369852 B2 JP4369852 B2 JP 4369852B2 JP 2004322229 A JP2004322229 A JP 2004322229A JP 2004322229 A JP2004322229 A JP 2004322229A JP 4369852 B2 JP4369852 B2 JP 4369852B2

- Authority

- JP

- Japan

- Prior art keywords

- groove

- lead frame

- punching

- die pad

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/0001—Technical content checked by a classifier

- H01L2924/0002—Not covered by any one of groups H01L24/00, H01L24/00 and H01L2224/00

Landscapes

- Lead Frames For Integrated Circuits (AREA)

Description

この例では、ダイパッド11上面の所定位置に凹部が形成され、溝部13とされている。溝部13の側面15は底面14に対して直角に形成される。即ち、底面14と側面15とのなす角は90°とされる。

しかしながら、前述のバリ発生の問題があり、これまで距離b,b’を0.1mm以下にすることが出来なかった。

(本リードフレームの構造)

図1に、本発明に係るリードフレームの実施形態について示す。

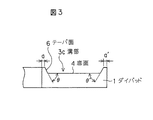

溝部は、図3に示すように、端部がテーパ状になるように形成され、テーパ面6の底面4に対してなす角度であるテーパ角θ及びθ’は、30°〜60°、好ましくは40°〜50°の範囲に設定される。

以下、本実施形態のリードフレームの製造方法について説明する。

まず、図4(a)〜(c)に、溝部3a〜3dを成形するために用いられる溝部形成用治具7を示す。この溝部形成用治具7には、先端部に超硬合金またはスチールからなる形成面9が設けられており、溝部3a〜3dのテーパ角θ及びθ’に対応した突起面とされている。

まず、金型下側(打ち抜き方向下面側)内の所定位置に、図4に示した溝部形成用治具7の形成面9が上方になるように突出させてセットする。

次に、図1の形状を有するリードフレームの抜き加工を行う。この際、プレス加工時の加圧力を利用して溝部3a〜3dを抜き加工と同時に成形させる。これより、リードフレームの抜き加工及び溝部加工が同一金型内で同一工程により施される。

(1)溝部3a〜3dにおいて、端部のテーパ角θ及びθ’を30°〜60°の範囲に設定しているので、溝加工時に溝内部にたまったプレス油(打ち抜き油)が、プレス加工時の圧力により溝端面の壁を破ることがなくバリが発生することがない。

(2)溝部3a〜3dにおいて、端部のテーパ角θ及びθ’を30°〜60°の範囲に設定しているので、溝部3a〜3dにおけるテーパ面6側端部とダイパッド1の端面(外縁)との距離a及びa’を0.05〜0.1mmの範囲にすることができる。このため、チップ接着の際に使用する半田等の接合剤の拡がりを防止したり、完成後外部からの水分の侵入を防止したり、さらに樹脂モールドとの密着性を向上させたりする溝部の本来の機能を充分に発揮させることができる。

(3)従来、バリが発生し易かったバリ面側に溝部の加工を施しても、バリの発生を防止することができるため、寸法精度が高い溝部を安定して形成することができる。

(4)プレス加工時の加圧力を利用してリードフレームの抜き加工と同時に溝部3a〜3dを成形させているので、リードフレームの抜き加工及び溝部加工を同一工程により施すことができる。このため、リードフレームを従来よりも少ない工程数で安定して得ることができる。

上記実施形態では、図1に示すように、溝部3a〜3dの形状を矩形状のものとしているが、他の形状、例えば楕円形状、菱形形状等であってもよい。

また、図1では、溝部3a〜3dを円孔5の周りに対称に設けているが、非対称となるように設けることもできる。

溝部3a〜3dの個数及び寸法についても、実施形態に応じて適宜変更することができる。

また、図1では、リードフレームの一部に形成されたダイパッド1に溝部3a〜3dを形成しているが、ダイパッド1ではなく、リード部分に形成することもできる。

3a,3b,3c,3d 溝部

4 底面

5 円孔

6 テーパ面

7 溝部形成用治具

9 形成面

11 ダイパッド

13 溝部

14 底面

15 側面

Claims (2)

- リードフレームの抜き加工を行う金型の下側部分の所定位置に溝部形成用治具を配置し、前記金型内でプレス加工によりリードフレームの抜き加工を行う際に、前記プレス加工時の加圧力を利用して溝部を成形させることを特徴とするリードフレームの製造方法。

- 前記溝部形成用治具は、30°〜60°の範囲のテーパ角を有する溝部形成面を有していることを特徴とする請求項1記載のリードフレームの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004322229A JP4369852B2 (ja) | 2004-11-05 | 2004-11-05 | リードフレームの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004322229A JP4369852B2 (ja) | 2004-11-05 | 2004-11-05 | リードフレームの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006135068A JP2006135068A (ja) | 2006-05-25 |

| JP4369852B2 true JP4369852B2 (ja) | 2009-11-25 |

Family

ID=36728347

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004322229A Expired - Fee Related JP4369852B2 (ja) | 2004-11-05 | 2004-11-05 | リードフレームの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4369852B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021145081A (ja) * | 2020-03-13 | 2021-09-24 | 日立Astemo株式会社 | 半導体装置の製造方法および半導体装置 |

-

2004

- 2004-11-05 JP JP2004322229A patent/JP4369852B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006135068A (ja) | 2006-05-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005103624A (ja) | プレス金型用のパンチ、プレス金型用のパンチのストリッパープレートにおけるガイド構造及び面取り方法 | |

| US7105378B2 (en) | Method of forming a leadframe for a semiconductor package | |

| JP4369852B2 (ja) | リードフレームの製造方法 | |

| JP5645527B2 (ja) | パンチ金型及びそのパンチ金型を使用したねじ穴加工方法 | |

| JP3235606B2 (ja) | リードフレーム及びその製造方法、並びに半導体装置 | |

| KR101965392B1 (ko) | 가변 그루브 핀이 적용된 펀치를 갖는 코이닝 장치 | |

| JP2701792B2 (ja) | ばりなし穴抜き加工方法 | |

| JP2000033429A (ja) | 金属板に凹部を形成する方法 | |

| JP2909714B2 (ja) | 穴あけ用のダイス | |

| KR102067706B1 (ko) | 전기모터의 베어링 쉴드 제조방법 | |

| JP2007208205A (ja) | プリント配線板の製造方法及びこれに用いる打抜き加工用金型 | |

| JP4746904B2 (ja) | 加工方法、ダイ及び金型構造 | |

| JP6100547B2 (ja) | ギヤ | |

| JP4360125B2 (ja) | 成形方法 | |

| JPH07108418B2 (ja) | 板金ワーク製造方法 | |

| JP2006205234A (ja) | バーリング金型及びバーリング加工方法 | |

| JP2534940B2 (ja) | 環状溝の塑性加工方法 | |

| JP3812571B2 (ja) | 半導体装置用放熱板の製造方法 | |

| JP4194317B2 (ja) | リードフレーム加工用コイニングポンチ、及びコイニングポンチの製造方法 | |

| JP4954921B2 (ja) | プレス加工製品の製造方法 | |

| JP2010023074A (ja) | 打ち抜き金型 | |

| JP4907811B2 (ja) | クラッチギヤの面取り加工方法 | |

| JP3756968B2 (ja) | ハーフ抜き加工機 | |

| JPH0425059A (ja) | 半導体装置用リードフレーム及びその製造方法 | |

| JPH0824959A (ja) | プレス金型 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061214 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081226 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090106 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090225 |

|

| A02 | Decision of refusal |

Effective date: 20090414 Free format text: JAPANESE INTERMEDIATE CODE: A02 |

|

| A521 | Written amendment |

Effective date: 20090612 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A521 | Written amendment |

Effective date: 20090706 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20090730 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Effective date: 20090825 Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090828 |

|

| R150 | Certificate of patent (=grant) or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120904 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120904 Year of fee payment: 3 |

|

| R154 | Certificate of patent or utility model (reissue) |

Free format text: JAPANESE INTERMEDIATE CODE: R154 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120904 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Year of fee payment: 4 Free format text: PAYMENT UNTIL: 20130904 |

|

| LAPS | Cancellation because of no payment of annual fees |