JP4348988B2 - 鋼の連続鋳造方法 - Google Patents

鋼の連続鋳造方法 Download PDFInfo

- Publication number

- JP4348988B2 JP4348988B2 JP2003108344A JP2003108344A JP4348988B2 JP 4348988 B2 JP4348988 B2 JP 4348988B2 JP 2003108344 A JP2003108344 A JP 2003108344A JP 2003108344 A JP2003108344 A JP 2003108344A JP 4348988 B2 JP4348988 B2 JP 4348988B2

- Authority

- JP

- Japan

- Prior art keywords

- magnetic field

- molten steel

- mold

- steel

- continuous casting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Continuous Casting (AREA)

Description

【発明の属する技術分野】

本発明は、鋼の連続鋳造方法に係り、特に、鋳型へ溶鋼を供給するノズルから不活性ガスを吹き込むことなく連続鋳造する際に適用して好適な、鋼の連続鋳造方法に関する。

【0002】

【従来の技術】

近年、自動車用鋼板を中心として、鋼製品の品質向上要求が厳しくなり、スラブ段階から清浄度の優れた高品質のスラブの要求が高まっている。このような高品質のスラブを製造する方法としては、溶鋼に含まれる介在物を低融点化することにより、鋳型へ溶鋼を供給するための浸漬ノズルの閉塞を防止して、該ノズルからアルゴン(Ar)等の不活性ガスを吹き込むことなく、該溶鋼を連続鋳造するガスレス鋳造技術が知られている(例えば、特許文献1参照)。

【0003】

このように、不活性ガスの吹き込みを無くして連続鋳造すると、得られる鋳片表面にブローホールが捕捉されることがなくなるために、ガスを吹き込む場合に比べて表面性状を向上できる。ところが、鋳型内の溶鋼温度が低下することによって局所的にモールドフラックスの凝固が起こり、それが溶鋼中に巻き込まれて、内部欠陥の原因となるという問題点がある上に、更なる表面性状の向上も求められていた。

【0004】

ところで、スラブの欠陥には、介在物や気泡に起因するものや、溶鋼中の成分の偏析に起因するものがあり、鋳型内の溶鋼流動は、これらと深い関係があるため、従来より多くの研究、発明がなされてきた。その一つとして、磁界を用いた鋳型内流動制御方法が考えられている。

【0005】

例えば、(A)移動磁界に直流磁界を重畳したものとして、鋳型長辺を挟み対向する上下2段の磁極を鋳型長辺背面に配置し、(1)下側に配置した磁極に直流静磁界と交流移動磁界とが重畳された磁界とする、あるいは、(2)上側に配置した磁極に直流静磁界と交流移動磁界とが重畳された磁界とし、下側に配置した磁極に直流静磁界を印加する鋳型内溶鋼流動の制御方法が開示されている(例えば、特許文献2参照)。

【0006】

又、複数個設置した電気コイルに適当なリニア駆動用交流電流と制動用直流電流を流すことにより、鋳型内溶鋼流動を制御する装置が開示されている(例えば、特許文献3参照)。

【0007】

又、位相が120度ずつずれた交流移動磁界と直流静磁界とを重畳する鋳型内流動制御方法が開示されている(例えば、特許文献4参照)。

【0008】

又、浸漬ノズル吐出孔の上方に置いた磁石により、幅方向全域に静磁界と高周波磁界を重畳して作用させると共に、吐出孔の下方に置いた磁石により、静磁界を作用させる鋼の鋳造方法が開示されている(例えば、特許文献5参照)。

【0009】

(B)上部直流磁界と下部移動磁界を組合せたものとして、浸漬ノズルから吐出された溶鋼流を包囲する位置に静磁場をかけ、流速を低下させると共に、静磁場よりも下流位置に電磁撹拌装置を設置して水平方向に撹拌する電磁撹拌方法が開示されている(例えば、特許文献6参照)。

【0010】

(C)上部移動磁界と下部直流磁界を組合わせたものとして、湯面から吐出孔(下向き50度以上)の間に極芯中心を設置した磁石により移動磁界を作用させると共に、極芯中心を浸漬ノズルより下部に設置した磁石により静磁場を作用させる鋳造方法が開示されている(例えば、特許文献7参照)。

【0011】

又、浸漬ノズル下端よりも上部に電磁撹拌用磁石を設置し、浸漬ノズル下端よりも下部に移動磁界と静磁界が印加できる磁石を設置し、鋼種や鋳造速度に応じて静磁場と移動磁場を使い分ける鋳造方法が開示されている(例えば、特許文献8参照)。

【0012】

又、浸漬ノズル内にArガスを吹き込みながら鋼を鋳造する時に、浸漬ノズルから出た直後の溶鋼流に磁束密度が0.1テスラ以上の静磁場を作用させ、その上部で電磁撹拌装置により連続的に撹拌、あるいは、撹拌方向を周期的に変化させる方法が開示されている(例えば、特許文献9参照)。

【0013】

又、鋳型長辺側に鋳型内に供給される溶鋼電流を制御するように配された静磁場を有し、上方に移動磁界発生装置を配して、溶鋼上表面を水平断面中央から短辺側へ流動させる鋳型及び鋳型上方の構造が開示されている(例えば、特許文献10参照)。

【0014】

又、モールド上部に、溶鋼に水平流動を生じさせる電磁撹拌装置、モールド下部に、浸漬ノズルからの吐出流を減速するための電磁ブレーキを設置して、浸漬ノズルから出る吐出流を制御する技術が開示されている(例えば、特許文献11参照)。

【0015】

又、連続鋳型内の溶鋼湯面に静磁場を用い、連鋳用ノズルとしてストレートノズルを使用し、吐出口部に進行磁場を用い、その下部に静磁場を用いる鋳型内溶鋼流動制御技術が開示されている(例えば、特許文献12参照)。

【0016】

(D)直流磁界を単独で印加するものとして、鋳型長辺側に対向して設置した、長辺とほぼ同じ長さの電磁石により静磁場を作用させる電磁ブレーキが開示されている(例えば、特許文献13参照)。

【0017】

又、鋳型幅中央ないし鋳型短辺より内側の所定位置から両端部近傍にかけて、鋳型上方側へ曲げるか傾斜させた磁極を、幅中央部で浸漬ノズル吐出孔より下部に設置し、直流磁場あるいは低周波交流磁場を作用させることによって鋳型内の溶鋼流動を制御する方法が開示されている(例えば、特許文献14参照)。

【0018】

又、鋳型全幅にわたって、ほぼ均一な磁束密度分布を有する直流磁場を、鋳型厚み方向に加えて、浸漬ノズルからの吐出流を制御することにより、メニスカス流速を0.20〜0.40m/sに制御する技術が開示されている(例えば、特許文献15参照)。

【0019】

又、鋳片幅全体に鋳型厚み方向の均一な静磁界を、浸漬ノズル吐出孔の上部、下部に作用させ、溶鋼吐出流に効果的な制動力を与え、流れを均一化する技術が開示されている(例えば、特許文献16参照)。

【0020】

(E)直流磁界又は移動磁界を印加するものとして、浸漬ノズル吐出孔の下部に設けた複数のコイルに直流電流を流すことにより静磁界を印加したり、交流電流を流すことにより移動磁界を印加したりすることにより溶鋼流動を制御する鋳造方法が開示されている(例えば、特許文献17参照)。

【0021】

又、浸漬ノズルからの吐出流に交流移動磁場を作用させることにより、吐出溶鋼流を制動(EMLS)したり、加速(EMLA)したりする技術が開示されている(例えば、非特許文献1参照)。

【0022】

(F)移動磁界のみを印加するものとして、電磁誘導によって鋳型内の溶鋼流動を制御する際に、周波数1〜15Hzの静止交流磁場を溶鋼に印加する技術が開示されている(例えば、特許文献18参照)。

【0023】

又、スラブ連鋳機において、電磁撹拌により鋳型壁に沿った水平方向の溶鋼旋回流を得る技術(M−EMS)が開示されている(例えば、非特許文献2参照)。

【0024】

しかしながら前記各特許文献や非特許文献に記載された技術では、モールドパウダーを巻き込んだり、又、凝固界面への介在物の捕捉を防止できず、鋳片の表面品質が充分に向上しないという問題があった。

【0025】

(G)振動磁界のみを印加するものとして、時間的に移動しない低周波交流静止磁界を付与し、凝固直前に低周波電磁振動を励起させることによって、凝固前面の柱状デンドライトを破断させ、溶融金属中に浮遊させて、凝固組織の微細化、中心偏析の低減を目指す方法が開示されているが、鋳片の表面欠陥を低減する効果は小さい(例えば、特許文献19参照)。

【0026】

【特許文献1】

特開平11−100611号公報

【特許文献2】

特開平10−305353号公報

【特許文献3】

特許第3067916号明細書

【特許文献4】

特開平5−154623号公報

【特許文献5】

特開平6−190520号公報

【特許文献6】

特開昭61−193755号公報

【特許文献7】

特開平6−226409号公報

【特許文献8】

特開平9−262651号公報

【特許文献9】

特開2000−271710号公報

【特許文献10】

特開昭61−140355号公報

【特許文献11】

特開昭63−119959号公報

【特許文献12】

特許第2856960号明細書

【特許文献13】

特開平3−258442号公報

【特許文献14】

特開平8−19841号公報

【特許文献15】

国際公開特許WO95/26243号公報

【特許文献16】

特開平2−284750号公報

【特許文献17】

特開平9−262650号公報

【特許文献18】

特開平8−19840号公報

【特許文献19】

特許第2917223号明細書

【非特許文献1】

「材料とプロセス」vol.3(1990)第256頁

【非特許文献2】

「鉄と鋼」66(1980)第797頁

【0027】

【発明が解決しようとする課題】

近年の表面品質ニーズの高まり、コストダウン等の要求から、更なる鋳片表面や内部の品質改善技術が望まれており、より効果的な鋳型内流動の制御が必要となっている。

【0028】

本発明は、前記従来の問題点を解決するべくなされたもので、浸漬ノズルから不活性ガスを吹き込むことなく連続鋳造する際、モールドフラックスの巻き込みを抑制し、鋳片の内部品質を向上させると共に、介在物の凝固核への捕捉を抑制して、鋳片の表面品質を向上できる、鋼の連続鋳造方法を提供することを目的とする。

【0029】

【発明を解決するための手段】

本発明は、連続鋳造用鋳型に供給される溶鋼を連続的に鋳造する鋼の連続鋳造方法において、溶鋼の介在物を低融点化することにより、該溶鋼を鋳型へ供給するノズルの閉塞を防止して、該ノズルから不活性ガスを吹き込むことなく連続鋳造する際に、前記連続鋳造用鋳型の鋳型長辺方向に3個以上の電磁石を配置し、隣り同士のコイルで発生する磁場を、隣り同士のコイルに位相が実質的に逆の交流電流を通電するか、あるいは、コイルの巻き線方向を逆にして同位相の交流電流を通電することで、実質反転させて、溶鋼に、位相が実質反転する、最大の交流磁界の磁束密度が0.1テスラ未満で振動磁界の周波数が1Hzから8Hzの振動電磁界を作用させ、電磁力によって局所的な流動を誘起させて、凝固核前面のデンドライトの破断を引き起こすことなく、鋳型内の溶鋼を電磁攪拌することによって、鋳片の表面欠陥を低減することにより、前記課題を解決したものである。

【0033】

本発明は、又、連続鋳造用鋳型に供給される溶鋼を連続的に鋳造する鋼の連続鋳造方法において、溶鋼の介在物を低融点化することにより、該溶鋼を鋳型へ供給するノズルの閉塞を防止して、該ノズルから不活性ガスを吹き込むことなく連続鋳造する際に、前記連続鋳造用鋳型の鋳型長辺方向に、隣り合うコイルの位相が、n、2n、nあるいはn、3n、2nの配列部分(但し、3相交流でn=60°又は120°、2相交流でn=90°)を持つ3個以上の電磁石を配置し、これら電磁石により振動磁界を発生させながら該振動磁界のピーク位置を鋳型長辺方向に沿って局所的に移動させ、鋳型内の溶鋼を電磁攪拌することによって、鋳片の表面欠陥を低減することにより、同じく前記課題を解決したものである。

【0035】

又、前記振動磁界に、鋳型の厚み方向に静磁界を重畳するようにしたものである。

【0036】

又、前記介在物を低融点化した溶鋼が、C≦0.020wt%、Si≦0.2wt%、Mn≦1.0wt%、S≦0.050wt%、Ti≧0.010wt%を含み、Al≦(wt%Ti)/5の条件を満足する組成からなる極低炭素Ti脱酸鋼であるようにしたものである。又、この溶鋼を製造するに当り、溶鋼をまず真空脱ガス装置による脱炭処理した後、Ti含有合金によって脱酸し、その後、脱酸溶鋼中にCa≧10wt%及びREM≧5wt%の1種又は2種とFe、Al、Si及びTiのうちから選ばれる1種又は2種以上を含有する介在物組成調整用合金を添加することにより、該溶鋼中の酸化物組成をTi酸化物が90wt%以下、CaO、REM酸化物のいずれか少なくとも1種の含有量が10wt%以上50wt%以下で、Al2O3が70wt%以下にするようにしたものである。

【0037】

又、脱炭処理後の溶鋼を、Ti含有合金による脱酸処理に先立って、Al、Si、Mnのいずれかにて予備脱酸することにより、溶鋼中の溶存酸素濃度を予め200ppm以下にするようにしたものである。

【0038】

本発明では、鋳型へ溶鋼を供給する浸漬ノズルから不活性ガスを吹き込まずに鋳造する際、電磁攪拌を適用して鋳型内溶鋼温度を均一化させるようにする。そのために、鋳型の厚み方向の流速分布を規定する。即ち、厚み中央付近では流速を小さくしてモールドフラックスの巻き込みを抑えつつ、鋳型壁面に近い凝固界面の溶鋼に局所的な流動を与えて、気泡、介在物の捕捉を防止し、鋳片の表面欠陥を低減する。

【0039】

このための方法として、交流磁場の印加方法を工夫する必要があり、モデル実験及びシミュレーション計算を実施した結果、以下の結論に至った。

【0040】

1.特許文献5に示されるような、厚み方向の磁場では、交流電流の表皮効果を利用して、凝固界面あるいは溶鋼表面にローレンツ力を集中させていたが、これだけでは、効率的に凝固界面のみにローレンツ力を集中できず、凝固界面にローレンツ力を集中させるためには、磁力線分布を制御する必要がある。

【0041】

2.このための方法として、幅方向に交互に位相が反転する電磁石を配置して、交番させることが効果的である。厚み方向に磁界を振動させる場合には、電磁力を鋳型壁面、即ち、凝固界面に集中することができなくなるため、幅方向に磁界を振動させる必要がある。ここで、交互の電磁石に通電する電流の位相は実質反転する必要があり、そのためには、位相は130°以上異なることが必要である。

【0042】

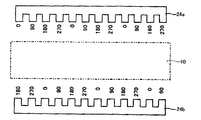

3.このためのコイル構造としては、図1に例示する如く、幅方向に3つ以上の磁極を有する櫛歯状鉄芯22にコイルを巻き、且つ、隣り同士の電流の位相を実質反転させることで、幅方向の磁界を振動させることができる。図において、10は鋳型、12は浸漬ノズル、14は溶鋼(斜線部は低速領域)である。

【0043】

4.この際の交流電流の周波数は、低すぎると十分な流動が励起されず、高すぎると、溶鋼が電磁場に追随しなくなるので、1Hzから8Hzの範囲が適当である。

【0044】

5.このような電磁石を用いることで、凝固前面から溶湯(溶鋼)を引き離す方向の流動を誘起させることができ、且つ、励起される流速が小さいので、デンドライトを破断することなく、凝固界面の洗浄効果が得られた。図2(正面図)、図3(図2のIII−III線に沿う水平断図面)、図4(図2のIV−IV線に沿う垂直断面図)に、磁極28の数が4個の場合について、本発明の振動磁界で誘起される溶湯流動を、電磁場解析と流動解析によって計算した例をもとにして、模式的に示した。

【0045】

本発明では、図5に示す如く、次式に示すローレンツ力Fに応じて発生する流れの向きは同じで、流速vのみ印加電流Iの半分の周期で変動する。

【0046】

F∝J×B …(1)

ここで、Jは誘導電流、Bは磁場である。

【0047】

6.コイルの巻き方向を逆にすれば、電流の位相が同じでも、磁場の位相を反転することができる。

【0048】

7.特許文献19には、時間的に移動しない低周波交流静止磁界を付与し、凝固前面に低周波電磁振動を励起させることによって、凝固前面の柱状デンドライトを破断させ、溶融金属中に浮遊させて、凝固組織の微細化、中心偏析の低減を目指す方法が開示されているが、デンドライトが破断するような大きな電磁力を付与すると、溶湯上面のモールドフラックスを巻き込んで、表面品質を劣化させてしまう。よって、交流振動磁界の磁束密度は1000ガウス未満が望ましい。なお、コイル配置によっては、1000ガウス以上でもデンドライトが破断しないようにできる場合がある。

【0049】

8.更に、特許文献19の方法では、デンドライトの破断が起こって、柱状晶組織から等軸晶組織に変化してしまう。極低炭素鋼などでは、柱状晶組織のみの方が、圧延時に、集合組織として制御し易くなるため、等軸晶化することで、結晶方位を揃え難くなるという問題がある。このため、電磁力によって、凝固前面のデンドライトが破断しないことが重要である。

【0050】

以上の知見から、鋳型長辺方向に磁界を振動させることによって、鋳片の厚み、鋳造方向の流動を誘起させ、気泡や介在物を凝固界面から引き離すような流動を与えることによって、気泡や介在物の捕捉を防止することが効果的であるという結論に至った。

【0051】

本発明によって、凝固界面のみを効率的に振動させて、気泡、介在物の捕捉を抑制できるので、鋳片の表面品質を大幅に向上させることができる。

【0052】

更に、鋳片品質の向上を図るべく、モデル実験及びシミュレーション計算を実施した結果、前記振動磁界を鋳型内溶鋼に作用させると共に、鋳型の厚み方向に静磁界を重畳することも有効であるという知見が得られた。

【0053】

9.このためのコイル構造としては、図6に例示する如く、前記図1に例示したものに、更に直流コイル34を追加したものを挙げることができる。

【0054】

10.このように、直流コイル34を設けて、静磁界を重畳させることにより、F=J×B(ここにF:ローレンツ力、J:誘導電流、B:磁場)の磁場B項が大きくなるために、ローレンツ力Fを増加させることができるが、更に、ローレンツ力の向きが、重畳しない場合と大きく異なり、流動も変化して、幅方向及び鋳造方向の流動が大きくなるので、凝固界面に捕捉される気泡、介在物の洗浄効果が期待できる。

【0055】

11.又、重畳することにより、厚み中央での流速を低減でき、モールドフラックスの巻き込みも更に有効に防止できる。

【0056】

図7(正面図)、図8(図7のIII−III線に沿う水平断面図)、図9(図7のIV−IV線に沿う垂直断面図)に、磁極28の数が4個の場合について、本発明の振動磁界で誘起される、ある時点の溶湯流動を、電磁場解析と流動解析によって計算した例をもとにして、模式的に示す。又、図10(正面図)、図11(図10のVI−VI線に沿う水平断面図)、図12(図10のVII−VII線に沿う垂直断面図)に、次の時点の溶湯流動を模式的に示す。

【0057】

本発明では、図13に示す如く、次式に示すローレンツ力Fに応じて発生する流れの向きが、印加電流Iと同じ周期で反転する。

【0058】

F∝J×Bt …(2)

Bt=Bdc+Bac>0 …(3)

ここで、Jは誘導電流、Btは合計磁場、Bdcは直流磁場、Bacは交流磁場である。

【0059】

この場合も、磁界を振動させるための交流電流の周波数は、前記4.項に記載したと同様に1Hzから8Hzの範囲が適当である。又、前記6.項〜8.項等の記載内容も該当する。

【0060】

以上の知見から、鋳型長辺方向に磁界を振動させつつ、厚み方向に直流磁界を印加することにより、鋳型長辺方向及び鋳造方向に従来と大きく異なる流動を誘起させ、凝固界面のみを効率的に振動させて、気泡、介在物の捕捉を抑制し、鋳片の表面品質を大幅に向上させることができる。

【0061】

更に、交流磁場の印加態様を工夫するべく、モデル実験及びシミュレーション計算を実施した結果、以下の結論が得られた。

【0062】

12.移動磁界によるマクロ流動は、凝固界面の気泡・介在物の捕捉を抑制するが、時として、モールドフラックスの巻き込みを増加させるため、かえって品質を劣化させる場合がある。

【0063】

13.振動磁界を印加する際に、振動磁界を強く受ける位置が固定されると、電磁力の弱い位置で、介在物の捕捉を十分に抑制できない部分が生じる場合がある。

【0064】

14.このため、振動磁界によるローレンツ力のピーク位置を移動させることが効果的である。

【0065】

15.ローレンツ力のピーク位置を移動させるには、隣り合う3つのコイル、あるいは、コイル群の位相を、真中のコイルの位相を最後とするように設定するとよい。ここで、振動磁界とは、時間と共にローレンツ力の向きが反転する磁場をいう。

【0066】

以下、上記15.項について説明する。前記図6と構造が実質的に同一の図14に示すような、櫛歯状のコイル24の各コイル(後述する図20に示す)に振動磁界を与え、各コイル毎に位相を変化させる。図15〜図18は、このような各コイル毎に付与する位相の説明図である。図中の振動磁界発生用コイル24a、24bの各コイルの横に付してある数字は、ある時刻におけるそのコイルの電流の位相角(度)を記入したものである。図15〜図18は2相交流の場合で、図15は移動磁界、図16は振動磁界、図17、図18は振動磁界のピーク位置を局所的に移動させた場合の例を示した。

【0067】

図17、図18に示すように、連続鋳造用鋳型の鋳型長辺幅方向に3個以上の電磁石を並べ、隣り合う電磁石に通電する電流の位相が、一方向に増加、あるいは、減少することなく、少なくとも真中の位相が両側の位相よりも遅れるように設定することによって、磁界は単に一方向に移動するのではなく、振動しながら局所的に移動することになる。

【0068】

以上のように、3個以上の隣り合うコイルの位相が、n、2n、nあるいはn、3n、2n(但し、nは2相交流で90°、3相交流で60°又は120°)の配列部分をもたせることによって、振動磁界のピーク位置を局所的に移動させることができる。

【0069】

ここで、単純に振動磁界を誘起させた場合には、振動磁界の振幅が大きいところと小さいところができる。このピーク位置を局所的に移動させることによって、全ての位置で、凝固界面を洗浄することが可能となる。

【0070】

なお、ここで、コイルの櫛歯数が12本の例を示したが、櫛歯数は4、6、8、10、12、16本などから選ぶことができ、又、交流は2相、3相のいずれでもよい。

【0071】

【発明の実施の形態】

以下、図面を参照して、振動磁界のみを作用させる本発明の第1実施形態を詳細に説明する。

【0072】

この第1実施形態においては、溶鋼の介在物を低融点化することにより、該溶鋼を鋳型へ供給するノズルの閉塞を防止して、該ノズルからAr等の不活性ガスを吹き込むことなく連続鋳造する。

【0073】

このガスレス連続鋳造に使用する介在物を低融点化した溶鋼としては、前記特許文献1で提案されている、C≦0.020wt%、Si≦0.2wt%、Mn≦1.0wt%、S≦0.050wt%、Ti≧0.010wt%を含み、Al≦(wt%Ti)/5の条件を満足する組成からなる極低炭素Ti脱酸鋼を挙げることができる。この溶鋼は、製造するに当り、溶鋼をまず真空脱ガス装置による脱炭処理した後、Ti含有合金によって脱酸し、その後、脱酸溶鋼中にCa≧10wt%及びREM≧5wt%の1種又は2種とFe、Al、Si及びTiのうちから選ばれる1種又は2種以上を含有する介在物組成調整用合金を添加することにより、該溶鋼中の酸化物組成をTi酸化物が90wt%以下、CaO、REM(希土類元素)酸化物のいずれか少なくとも1種の含有量が10wt%以上50wt%以下で、Al2O3が70wt%以下にする。その際、脱炭処理の溶鋼を、Ti含有合金による脱酸処理に先立って、Al、Si、Mnのいずれかにて予備脱酸することにより、溶鋼中の溶存酸素濃度を予め200ppm以下にすることが望ましい。

【0074】

このように製造した溶鋼をガスレス連続鋳造する際に、以下のように鋳型内の溶鋼を電磁攪拌することによって、鋳片の表面欠陥を低減する。

【0075】

本発明の実施に好適な、鋼の連続鋳造設備の一例を、水平断面の模式図で図19に示す。図において、10が鋳型、12が浸漬ノズル、20が振動磁界発生装置、22が櫛歯状鉄芯、24がコイル、26a、26bが交流電源、28が磁極である。

【0076】

本発明では、相対する長辺と短辺からなる鋳型10内の溶鋼に、磁界を印加しながら連続鋳造する。印加する磁界は、鋳型の長辺方向に振動する磁界(以下、振動磁界ともいう)とする。印加する振動磁界は、鋳型の長辺方向を印加方向とする交流磁界で、その向きを周期的に反転させ、溶鋼のマクロ的流動を誘起することのない磁界である。

【0077】

振動磁界は、例えば、図19に示すような振動磁界発生装置20を使用して、発生させることができる。図19に示す振動磁界発生装置20では、鋳型の長辺方向に3個以上(図では12個)の櫛歯を有する櫛歯状鉄芯22を用いて、これら櫛歯にコイル24を配設して磁極28とする。磁極28は、隣接する磁極同士が互いに異なる極性(N、S極)を有するように、コイルの巻き方及びコイルに流す交流電流を調整する。隣接する磁極同士が互いに異なる極性(N、S極)とするためには、隣接する磁極同士のコイルの巻き方を反対方向としコイルに流す電流を同位相で所定の周波数を有する交流電流とするか、あるいは隣接する磁極同士のコイルの巻き方を同方向としコイルに流す電流を隣接する磁極同士で位相がずれた、所定の周波数を有する交流電流とするのが好ましい。隣接する磁極のコイルに流す交流の位相のずれは、実質的に位相が反転する、130°以上230°以下とするのが好ましい。

【0078】

なお、交流電流の所定の周波数としては、1〜8Hzとするのが好ましく、より好ましくは3〜6Hzである。図19に示す例は、隣接する磁極で、コイルの巻き方を同方向としてコイルに流す交流電流を位相が異なる(実質的に位相が反転する)ものとする場合であるが、本発明はこれに限定されるものではない。

【0079】

本発明では、隣接する磁極同士が互いに異なる極性を有するため、隣接する磁極間で溶鋼に作用する電磁力とその隣りの磁極間で溶鋼に作用する電磁力とは、その向きがほぼ反対となり、溶鋼のマクロな流動が誘起されることはない。又、本発明では、コイルに流す電流を交流電流とするため、各磁極の極性が所定の周期で反転し、鋳型の長辺幅方向で凝固界面近傍の溶鋼に振動を誘起させることができる。これにより、凝固界面への介在物、気泡の捕捉を抑制することができ、鋳片の表面品質を顕著に向上させることができる。

【0080】

コイルに流す交流電流の周波数が1Hz未満では、低すぎて十分な流動が誘起されない。一方、8Hzを超えると、溶鋼が振動磁界に追従しなくなり、磁界印加の効果が少なくなる。このため、コイルに流す交流電流の周波数を1〜8Hzとし、振動磁界の振動周期を1/8〜1sとするのが好ましい。

【0081】

なお、本発明では、印加する振動磁界の磁束密度は1000ガウス未満とするのが好ましい。磁束密度が1000ガウス以上になると、デンドライトを破断するだけでなく、湯面変動が大きくなり、モールドフラックスの巻き込みを助長するという問題がある。

【0082】

(第1実施例)

次に、実施例に基づき、本発明について、更に詳細に説明する。

【0083】

先ず、溶鋼の代表例を説明する。転炉出鋼後、300トンの溶鋼をRH真空脱ガス装置にて脱炭処理し、溶鋼の成分組成を、C=0.0035wt%、Si=0.02wt%、Mn=0.20wt%、P=0.015wt%、S=0.010wt%、温度を1600℃に調整した。この溶鋼中に、Alを0.5kg/トン添加し、溶鋼中の溶存酸素濃度を150ppmまで低下させた。この時の溶鋼中のAl濃度は0.003wt%であった。そしてこの溶鋼に、70wt%Ti−Fe合金を1.2kg/トン添加し脱酸した。その後、溶鋼中に20wt%Ca−10wt%REM−50wt%Ti−Fe合金を0.5kg/トン添加し、成分調整を行なった。この処理後のTi濃度は、0.050wt%、Al濃度は0.003wt%であった。

【0084】

次いで、前記図19に示した連続鋳造設備にて鋳造実験を行なった。このときのタンディッシュ内の介在物を調査した結果、65wt%Ti2O3−15wt%CaO−10wt%Ce2O3−10wt%Al2O3の球状介在物であった。鋳造後、イマージョンノズル内には付着物はほとんどなかった。

【0085】

なお、スラブの幅は1500〜1700mm、厚みは220mm、溶鋼のスループット量は4〜5トン/分の範囲とした。

【0086】

又、コイル構造として、前記図1に示した如く、幅方向に12等分した櫛歯状の鉄芯を用い、幅方向に交互に位相が反転する磁場を発生するように配置した。

【0087】

図21に、極低炭素鋼についての実験条件及び実験結果(欠陥混入率)をまとめて示す。この図で欠陥混入率は、介在物、モールドフラックス巻き込み、ブローホールおよび表面欠陥起因の欠陥をいう。

【0088】

なお、鋳片の表面偏析は、スラブ研削後、エッチングを行い、目視観察によって1m2当たりの偏析個数を調査した。又、冷間圧延後のコイルの表面欠陥を目視検査し、欠陥サンプルを採取後、欠陥部を分析することによって、モールドフラックスによる欠陥個数を調査した。介在物量は、鋳片の1/4厚みの位置からスライム抽出法によって介在物を抽出後、重量を測定した。表面偏析、モールドフラックス欠陥及び介在物量とも、指数化に際しては、全条件のうち、もっとも悪かったものを10とし、それに対する線形な比で表示した。

【0089】

図21からわかるように、交流磁束密度によって、表面偏析、モールドフラックス巻込による欠陥、ブローホール、非金属介在物低減が可能となる。

【0090】

ここで、振動磁界の強度が強すぎると、溶湯表面のフラックスの巻き込みが大きくなって、表面品質を悪化させ、周波数が高すぎると、磁界に溶湯が追随できなくなって、凝固界面の洗浄効果が低下し、ブローホール、介在物欠陥が増加しているものと推定される。

【0091】

前記説明においては、極数が12極の櫛歯状の鉄芯が用いられていたが、磁極数や鉄芯の形状はこれに限定されず、例えば鉄芯が分割されていてもかまわない。

【0092】

次に、更に図面を参照して、振動磁界に静磁界を重畳する本発明の第2実施形態を詳細に説明する。

【0093】

本発明の実施に好適な、鋼の連続鋳造設備の一例を、水平断面の模式図で図20に示す。この図は、前記図19に、30の静磁界発生装置を併設したものに相当する。

【0094】

本発明では、相対する長辺と短辺からなる鋳型10内の溶鋼に、磁界を印加しながら連続鋳造する。印加する磁界は、鋳型の長辺方向に振動する磁界(以下、振動磁界ともいう)と厚み方向の静磁界とする。印加する振動磁界は、鋳型の長辺方向を印加方向とする交流磁界で、その向きを周期的に反転させ、溶鋼のマクロ的流動を誘起することのない磁界である。

【0095】

振動磁界は、例えば、図20に示すような振動磁界発生装置20を使用して、発生させることができる。図20に示す振動磁界発生装置20は、第1実施形態の図19に示したものと実質的に同一であるので、詳細な説明は省略する。

【0096】

又、本発明では、上記した第1実施形態と同様の振動磁界の印加に加えて、静磁界を印加する。静磁界は、図20に示すように、鋳型10の長辺側に静磁界発生装置30を設置し、鋳型の短辺方向(鋳型の厚さ方向)の向きに印加する。

【0097】

鋳型の厚さ方向に静磁界を印加することにより、鋳型中央部付近の溶鋼流速を減少させることができ、モールドフラックスの巻き込みを防止できる。なお、振動磁界の印加に静磁界の印加を、重畳させることにより、F=J×BにおけるB項を大きくできるため、更にローレンツ力を増加させることができるという効果もある。

【0098】

又、本発明では、印加する静磁界の磁束密度は200ガウス以上3000ガウス以下とするのが好ましい。磁束密度が200ガウス未満では溶鋼流速の低減効果が少なく、また3000ガウスを超えると制動が大きすぎて不均一凝固を引き起こすという問題がある。

【0099】

図20は、鋳型10の長辺側に、振動磁界発生装置20と、静磁界発生装置30とを配設した例を示す。静磁界発生装置30は、鋳型の長辺側に鋳型を挟んで一対の磁極を配し、流す電流を直流電流として直流電源32からコイル34に流し、鋳型の厚さ方向に静磁界を印加する。静磁界発生装置30と振動磁界発生装置20の設置位置は、垂直方向で同じ位置としても、又、異ならせてもいずれでもよい。

【0100】

(第2実施例)

次に、実施例に基づき、本発明について、更に詳細に説明する。

【0101】

転炉で溶製した第1実施形態と同様の溶鋼を使用し、図20の連続鋳造機でスラブを鋳造した。その際、同様に、スラブの幅は1500〜1700mm、厚みは220mm、溶鋼のスループット量は4〜5トン/分の範囲とした。

【0102】

又、コイル構造として、前記図6に示した如く、幅方向に12等分した櫛歯状の鉄芯を用い、幅方向に交互に位相が反転する磁場を発生するように配置した。

【0103】

図22に、極低炭素鋼について、直流磁界1200ガウス一定の下で行なった場合の実験条件及び実験結果をまとめて示す。この表に記載されている実験結果の解析方法は、第1実施例の場合と同様である。

【0104】

図22からわかるように、振動磁界印加に静磁界重畳によって、表面偏析、モールドフラックス巻込による欠陥、ブローホール、非金属介在物低減が可能となる。

【0105】

この場合も、振動磁界の強度が強すぎると、溶湯表面のフラックスの巻き込みが大きくなって、表面品質を悪化させ、周波数が高すぎると、磁界に溶湯が追随できなくなって、凝固界面の洗浄効果が低下し、ブローホール、介在物欠陥が増加しているものと推定される。

【0106】

次に、更に図面を参照して、振動磁界のピーク位置を鋳型長辺方向に沿って局所的に移動させる本発明の第3実施形態を詳細に説明する。

【0107】

前記図14は鋼の連続鋳造用鋳型10の平面図及び交流電磁石(コイル)24、直流電磁石(コイル)34の配列例を示したものである。

【0108】

鋳型10には、上方のタンディッシュの底部に連結されている連続鋳造用浸漬ノズル12が浸漬され、溶鋼14を供給する。連続鋳造用鋳型10の長辺に沿って、前記図20と同様に、12枚の櫛歯状の交流電磁石(コイル)24が配設され、その外側に直流コイル34が配設されている。12個のコイル24にはそれぞれ振動磁界を発生する振動電流が供給され、その振動電流のピーク値は、鋳型長辺幅方向に沿って移動するように印加される。このピーク値の移動は、隣り合うコイルの位相がn、2n、n又はn、3n、2nの配列部分をもつように印加することにより実現される。

【0109】

図15〜図18は、ある瞬間におけるコイル24a、24bをそれぞれ構成する12個の各コイルにおける振動磁界の位相の分布を数字(位相角の値)で記載して示したものである。振動磁界のピーク位置は鋳型10の長辺に沿う方向に順次移動する。

【0110】

図15には隣接コイルの位相差が90°で、対向するコイル24a、24bで180°異なる2相交流の移動磁界が示されている。図16には隣接コイルの位相差が180°で、対向するコイル24a、24bで同位相の2相交流の振動磁界が印加されている。図17には隣接コイルの位相差が90°で、対向するコイル24a、24bで180°異なる半波整流2相交流が印加されている。図18には隣接コイルとの位相差が120°、対向するコイルで60°異なる半波整流2相交流が印加されている。

【0111】

振動磁界のピーク位置を局所的に移動させる本発明方法によって、前記第1実施形態の場合と同様の溶鋼をガスレス連続鋳造することにより、凝固界面のみを効率的に振動させて、介在物の捕捉を抑制できるので、鋳片の表面品質を大幅に向上させることができる。

【0112】

(第3実施例)

コイル構造として、前記図14に示すような、幅方向に12等分した櫛歯状の鉄芯を用い、鋳型21の幅方向に交互に位相が反転する磁場を発生するように配置した。交流磁界による磁束は最大1000ガウスとした。

【0113】

表3に、実験条件及び実験結果をまとめて示した。実験結果の解析方法は、表1と同様である。

【0114】

表3中のコイルパターンの符号は次のとおりである。

【0115】

A:n、2n、n(実施例)

B:n、3n、2n(実施例)

C:0、n、2n、3n(比較例)

D:0、2n、0、2n(比較例)

但し、nは位相角で、2相交流ではn=90°、3相交流ではn=60°又は120°である。

【0116】

【表1】

【0117】

表1から分かるように、振動磁界を印加することによって、表面偏析、モールドフラックス巻込による欠陥、ブローホール、非金属介在物低減が可能となる。

【0118】

同様に、振動磁界の強度が強すぎると、溶湯表面のフラックスの巻き込みが大きくなって、表面品質を悪化させ、周波数が高すぎると、磁界に溶湯が追随できなくなって、凝固界面の洗浄効果が低下し、気泡、介在物欠陥が増加している。

【0119】

【発明の効果】

本発明によれば、捕捉される非金属介在物及び鋳片表面偏析、モールドフラックス起因の表面欠陥や内部介在物の少ない鋳片を鋳造でき、高品質の金属製品の製造が可能になる。

【図面の簡単な説明】

【図1】本発明で用いられる電磁石と鋳型の組合せの一例を模式的に示す水平断面図

【図2】本発明の原理を説明するための、磁場で誘起される溶湯流動の速度ベクトルの電磁場解析と流動解析による計算結果を模式的に示す正面図

【図3】図2のIII−III線に沿う水平断面図

【図4】図2のIV−IV線に沿う垂直断面図

【図5】本発明における印加電流と溶鋼流速の時間的な変化状態の例を示す線図

【図6】本発明で用いられる電磁石と鋳型の組合せの他の一例を模式的に示す水平断面図

【図7】本発明の原理を説明するための、磁場で誘起される、ある時点の溶湯流動の速度ベクトルの電磁場解析と流動解析による計算結果を模式的に示す正面図

【図8】図7のIII−III線に沿う水平断面図

【図9】図7のIV−IV線に沿う垂直断面図

【図10】本発明の原理を説明するための、磁場で誘起される、磁極が反転した次の時点の溶湯流動の速度ベクトルの電磁場解析と流動解析による計算結果を模式的に示す正面図

【図11】図10のVI−VI線に沿う水平断面図

【図12】図10のVII−VII線に沿う垂直断面図

【図13】本発明における印加電流と溶鋼流速の時間的な変化状態を示す線図

【図14】本発明によるコイルと鋳型の関係を示した平面模式図

【図15】移動磁界の場合のコイルの位相を示した模式図

【図16】振動磁界の場合のコイルの位相を示した模式図

【図17】振動磁界のピーク位置を局所的に移動させる場合のコイルの位相を示した模式図

【図18】振動磁界のピーク位置を局所的に移動させる場合のコイルの位相を示した他の模式図

【図19】第1実施形態の連続鋳造設備を模式的に示す水平断面図

【図20】第2実施形態の連続鋳造設備を模式的に示す水平断面図

【図21】本発明による効果を示す線図

【図22】本発明による静磁界を重畳した場合の効果を示す線図

【符号の説明】

10…鋳型

12…浸漬ノズル

20…振動磁界発生装置

22…櫛歯状鉄芯

24…コイル

26a、26b…交流電源

28…磁極

30…静磁界発生装置

32…直流電流

34…直流コイル

Claims (6)

- 連続鋳造用鋳型に供給される溶鋼を連続的に鋳造する鋼の連続鋳造方法において、

溶鋼の介在物を低融点化することにより、該溶鋼を鋳型へ供給するノズルの閉塞を防止して、該ノズルから不活性ガスを吹き込むことなく連続鋳造する際に、

前記連続鋳造用鋳型の鋳型長辺方向に3個以上の電磁石を配置し、

隣り同士のコイルで発生する磁場を、隣り同士のコイルに位相が実質的に逆の交流電流を通電するか、あるいは、コイルの巻き線方向を逆にして同位相の交流電流を通電することで、実質反転させて、

溶鋼に、位相が実質反転する、最大の交流磁界の磁束密度が0.1テスラ未満で振動磁界の周波数が1Hzから8Hzの振動電磁界を作用させ、

電磁力によって局所的な流動を誘起させて、凝固核前面のデンドライトの破断を引き起こすことなく、鋳型内の溶鋼を電磁攪拌することによって、鋳片の表面欠陥を低減することを特徴とする鋼の連続鋳造方法。 - 連続鋳造用鋳型に供給される溶鋼を連続的に鋳造する鋼の連続鋳造方法において、

溶鋼の介在物を低融点化することにより、該溶鋼を鋳型へ供給するノズルの閉塞を防止して、該ノズルから不活性ガスを吹き込むことなく連続鋳造する際に、

前記連続鋳造用鋳型の鋳型長辺方向に、隣り合うコイルの位相が、n、2n、nあるいはn、3n、2nの配列部分(但し、3相交流でn=60°又は120°、2相交流でn=90°)を持つ3個以上の電磁石を配置し、

これら電磁石により振動磁界を発生させながら該振動磁界のピーク位置を鋳型長辺方向に沿って局所的に移動させ、鋳型内の溶鋼を電磁攪拌することによって、鋳片の表面欠陥を低減することを特徴とする鋼の連続鋳造方法。 - 前記振動磁界に、鋳型の厚み方向に静磁界を重畳することを特徴とする請求項1又は2に記載の鋼の連続鋳造方法。

- 前記介在物を低融点化した溶鋼が、C≦0.020wt%、Si≦0.2wt%、Mn≦1.0wt%、S≦0.050wt%、Ti≧0.010wt%を含み、Al≦(wt%Ti)/5の条件を満足する組成からなる極低炭素Ti脱酸鋼であることを特徴とする請求項1乃至3のいずれかに記載の鋼の連続鋳造方法。

- 前記溶鋼を製造するに当り、溶鋼をまず真空脱ガス装置による脱炭処理した後、Ti含有合金によって脱酸し、その後、脱酸溶鋼中にCa≧10wt%及びREM≧5wt%の1種又は2種とFe、Al、Si及びTiのうちから選ばれる1種又は2種以上を含有する介在物組成調整用合金を添加することにより、該溶鋼中の酸化物組成をTi酸化物が90wt%以下、CaO、REM酸化物のいずれか少なくとも1種の含有量が10wt%以上50wt%以下で、Al2O3が70wt%以下にすることを特徴とする請求項4に記載の鋼の連続鋳造方法。

- 脱炭処理後の溶鋼を、Ti含有合金による脱酸処理に先立って、Al、Si、Mnのいずれかにて予備脱酸することにより、溶鋼中の溶存酸素濃度を予め200ppm以下にすることを特徴とする請求項5に記載の鋼の連続鋳造方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003108344A JP4348988B2 (ja) | 2003-04-11 | 2003-04-11 | 鋼の連続鋳造方法 |

| DE602004005978T DE602004005978T2 (de) | 2003-04-11 | 2004-01-29 | Stranggussverfahren für stahl |

| PCT/JP2004/000864 WO2004091829A1 (ja) | 2003-04-11 | 2004-01-29 | 鋼の連続鋳造方法 |

| EP04706310A EP1623777B1 (en) | 2003-04-11 | 2004-01-29 | Continuous casting method for steel |

| CNB2004800095773A CN100345647C (zh) | 2003-04-11 | 2004-01-29 | 钢的连续铸造方法 |

| US10/552,414 US7448431B2 (en) | 2003-04-11 | 2004-01-29 | Method of continuous steel casting |

| KR1020057019223A KR100764945B1 (ko) | 2003-04-11 | 2004-01-29 | 강의 연속주조방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003108344A JP4348988B2 (ja) | 2003-04-11 | 2003-04-11 | 鋼の連続鋳造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004314096A JP2004314096A (ja) | 2004-11-11 |

| JP4348988B2 true JP4348988B2 (ja) | 2009-10-21 |

Family

ID=33469901

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003108344A Expired - Lifetime JP4348988B2 (ja) | 2003-04-11 | 2003-04-11 | 鋼の連続鋳造方法 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP4348988B2 (ja) |

| CN (1) | CN100345647C (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5045133B2 (ja) * | 2007-02-06 | 2012-10-10 | Jfeスチール株式会社 | 鋼の連続鋳造方法、及び表面処理鋼板の製造方法 |

| CN101720262B (zh) * | 2007-06-06 | 2012-05-30 | 住友金属工业株式会社 | 钢的连续铸造方法及铸模内钢水的流动控制装置 |

| WO2011111858A1 (ja) * | 2010-03-10 | 2011-09-15 | Jfeスチール株式会社 | 鋼の連続鋳造方法および鋼板の製造方法 |

| BR112014014324B1 (pt) * | 2011-12-22 | 2018-07-03 | Abb Ab | Arranjo para um processo de fundição contínua e método para controle de fluxo de metal fundido em um vaso para um processo de fundição contínua |

| JP5551297B1 (ja) * | 2013-08-08 | 2014-07-16 | 高橋 謙三 | 攪拌装置付き連続鋳造用鋳型装置 |

| KR101594654B1 (ko) * | 2013-12-20 | 2016-02-16 | 주식회사 포스코 | 연주기용 주형 진동장치 |

| US10207318B2 (en) * | 2014-11-20 | 2019-02-19 | Abb Schweiz Ag | Electromagnetic brake system and method of controlling molten metal flow in a metal-making process |

| JP2018015791A (ja) * | 2016-07-28 | 2018-02-01 | アイダエンジニアリング株式会社 | 金属成形体の製造装置 |

| CN109261939B (zh) * | 2017-07-17 | 2023-11-24 | 中国科学院大学 | 一种利用液态金属进行增材制造的装置及方法 |

| CN114231872B (zh) * | 2021-12-17 | 2022-10-14 | 哈尔滨工业大学 | 电磁驱渣装置 |

| CN117644188B (zh) * | 2023-12-12 | 2024-06-04 | 北京科技大学 | 一种提高超厚板坯质量的方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SE501322C2 (sv) * | 1993-01-19 | 1995-01-16 | Asea Brown Boveri | Anordning vid stränggjutning i kokill |

| AUPN426095A0 (en) * | 1995-07-19 | 1995-08-10 | Bhp Steel (Jla) Pty Limited | Method and apparatus for giving vibration to molten metal in twin roll continuous casting machine |

| JPH1110611A (ja) * | 1997-06-26 | 1999-01-19 | Daiken Trade & Ind Co Ltd | 強化長尺木質材 |

| CA2325808C (en) * | 2000-07-10 | 2010-01-26 | Kawasaki Steel Corporation | Method and apparatus for continuous casting of metals |

| JP3520841B2 (ja) * | 2000-07-10 | 2004-04-19 | Jfeスチール株式会社 | 金属の連続鋳造方法 |

| JP3697585B2 (ja) * | 2001-02-20 | 2005-09-21 | Jfeスチール株式会社 | 鋼の連続鋳造方法及び設備 |

| JP3697584B2 (ja) * | 2001-02-20 | 2005-09-21 | Jfeスチール株式会社 | 鋼の連続鋳造方法及び設備 |

-

2003

- 2003-04-11 JP JP2003108344A patent/JP4348988B2/ja not_active Expired - Lifetime

-

2004

- 2004-01-29 CN CNB2004800095773A patent/CN100345647C/zh not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| CN1771100A (zh) | 2006-05-10 |

| JP2004314096A (ja) | 2004-11-11 |

| CN100345647C (zh) | 2007-10-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4348988B2 (ja) | 鋼の連続鋳造方法 | |

| US7628196B2 (en) | Method and apparatus for continuous casting of metals | |

| EP2295169B1 (en) | Apparatus for casting molten metal | |

| WO2012118396A1 (ru) | Способ и устройство непрерывной разливки алюминиевых сплавов | |

| JPH10305353A (ja) | 鋼の連続鋳造方法 | |

| KR20020063897A (ko) | 전자기장을 이용하여 금속들을 수직 및 연속적으로주조하기 위한 방법 및 이를 위한 주조 장치 | |

| JP4539024B2 (ja) | 鋼の連続鋳造方法 | |

| KR100764945B1 (ko) | 강의 연속주조방법 | |

| JP3697585B2 (ja) | 鋼の連続鋳造方法及び設備 | |

| KR101149204B1 (ko) | 강의 연속 주조 방법 및 주형 내 용강의 유동 제어 장치 | |

| JP4263396B2 (ja) | 鋼の連続鋳造方法及び設備 | |

| JP4591456B2 (ja) | 鋼の連続鋳造方法 | |

| JP3937961B2 (ja) | 鋼の連続鋳造方法 | |

| JP3697584B2 (ja) | 鋼の連続鋳造方法及び設備 | |

| JP7151247B2 (ja) | 薄スラブ連続鋳造の流動制御装置及び薄スラブの連続鋳造方法 | |

| RU2656904C1 (ru) | Способ электромагнитного перемешивания жидкой сердцевины слитка в кристаллизаторе при непрерывном литье | |

| JPH09262650A (ja) | 連続鋳造における鋳型内流動制御方法および装置 | |

| JP5076465B2 (ja) | 鋼の連続鋳造方法及び設備 | |

| JP2007118089A (ja) | 鋼の連続鋳造方法 | |

| JP2002028763A (ja) | 金属の連続鋳造方法 | |

| JP2010110766A (ja) | 鋼の連続鋳造装置及び鋼の連続鋳造方法 | |

| EP3967422A1 (en) | Electromagnetic stirring and heating of an ingot | |

| JP2000225449A (ja) | ステンレス鋼スラブの連続鋳造装置 | |

| UA78923C2 (en) | Method of electromagnetic mixing of liquid metal by the system of rotating magnetic fields | |

| JPH08229651A (ja) | 鋼の連続鋳造装置及び連続鋳造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060203 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090217 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090417 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090630 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090713 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120731 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4348988 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120731 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130731 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |