CN106748750B - 一种由玉米秸秆中半纤维素制备乳酸的方法 - Google Patents

一种由玉米秸秆中半纤维素制备乳酸的方法 Download PDFInfo

- Publication number

- CN106748750B CN106748750B CN201510800959.8A CN201510800959A CN106748750B CN 106748750 B CN106748750 B CN 106748750B CN 201510800959 A CN201510800959 A CN 201510800959A CN 106748750 B CN106748750 B CN 106748750B

- Authority

- CN

- China

- Prior art keywords

- lactic acid

- catalyst

- filtrate

- hemicellulose

- reaction

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Polysaccharides And Polysaccharide Derivatives (AREA)

Abstract

本发明公开了一种玉米秸秆中的半纤维素制备乳酸的方法,包括(1)将玉米秸秆粉碎,用去离子水漂洗,去除表面杂质,烘干;(2)在高压釜中加入玉米秸秆粉,乙醇水溶液和催化剂草酸,氮气气氛下于1‑3MPa,100‑180℃加热反应0.25‑4h,反应完成后自然冷却至室温,过滤分离出滤液,滤液蒸出并回收乙醇后,再过滤得到富含半纤维素转化产物的滤液;(3)将富含半纤维素转化产物的滤液加入高压釜中,加入MgO作为催化剂,氮气气氛下于1‑3MPa,140‑240℃加热反应,反应完成后自然冷却至室温,过滤出催化剂,得到富含乳酸的滤液。本发明以玉米秸秆做原料,利用化学催化法制备乳酸,不仅可以获得高收率的乳酸产品,而且具有绿色环保,无二次污染,生产成本低等优点。

Description

技术领域

本发明涉及乳酸的制备方法,具体地说涉及一种由玉米秸秆中半纤维素制备乳酸的方法。

背景技术

一直以来,乳酸在食品、皮革制造、医药和化工等行业具有广泛应用。随着社会的不断发展,近年来对乳酸的应用在不断扩大。乳酸的两大官能团(-COOH,-OH)使乳酸可以发生很多化学反应,包括:聚合反应、酯化反应、还原反应、羟基取代反应。两分子乳酸聚合生成的丙交酯,是PLA(polymers of lactic acid)的主要原料。近年来,PLA作为可降解塑料倍受青睐。另外,乳酸衍生物用作对环境友好的“绿色”溶剂是另一个潜在的可发展领域。目前大量使用的含氧剂如丙二醇、环丙烷、丙烯酸和丙烯酸酯等都可以由乳酸得来。因此,现在市场对乳酸的需求量与日俱增。

商业化生产乳酸的主要方法有化学合成法和碳水化合物发酵法。化学合成法的原料中使用到剧毒物质氢氰酸,对环境造成严重污染,因此限制了其大规模的工业应用。目前乳酸主要的生产方式是基于发酵法,此方法生产周期长,不能连续生产,更重要的是发酵的pH范围很窄,为了控制pH会加入碱,从而生成大量的废盐。

木质纤维原料包括农业生产的废弃物和剩余物(如农作物秸秆、谷壳、麸皮、蔗渣等) 、林木及林业加工废弃物和草类等,是地球上最丰富且价廉的可再生资源。让木质纤维素代替糖料、淀粉等粮食作物作为生产乳酸的原料不仅可以节约粮食资源,还可以降低乳酸成本,扩大乳酸的应用。大量研究工作者也在利用木质纤维素生物质作为乳酸的原料方面做出很多努力。K. Zhao等人(Bioresource Technology. 2013,135,481–489)使用乳酸片球菌DQ2通过SSF方式对玉米秸秆进行发酵,从而制得乳酸。他们先用干燥硫酸预处理秸秆,跟着生物解毒,再同步糖化发酵(48℃,pH 5.5),乳酸收率达到77.2%。但是上述过程使用到的硫酸是强酸,对设备腐蚀性大,并且回收成本高;SSF过程需要严格的温度和pH控制。

为了克服化学合成法和发酵法的缺点,并最大程度降低乳酸的生产成本,研究工作者尝试利用葡萄糖、纤维素、木质纤维素等生物质做原料,采用非化学合成、非发酵的化学催化的方法来生产乳酸。Cristina Sánchez等人(Chemical Engineering Journal.181-182,(2012) :655-660)以纤维素和半纤维素为原料,0.7M Ca(OH)2为催化剂,300℃反应30min,可以得到44.76%的乳酸。Feng-Wen Wang等(Res Chem Intermed (2011) 37:487-492)以纤维素为原料,0.5mmol Ni和2.5M NaOH为催化剂,300℃反应1min,得到34%的乳酸。Ayumu Onda等人(Catalysis Communications.9 (2008):1050-1053)以葡萄糖为原料,镁铝水滑石为固体催化剂,在0.05M NaOH存在下于323K反应8小时,得到20%的乳酸。YanliangWang等人(Nature communications,2013, 4, 2141) 以微晶纤维素为原料,少量铅(II)离子为催化剂,在463K时可选择性得到62%的乳酸。

目前采用的化学合成法制备乳酸的过程中,通常需要加入大量的强碱(如NaOH、KOH、Ca(OH)2等)为催化剂,强碱对设备腐蚀大、操作危险、对环境产生较大污染。并且目前报道的乳酸的收率通常都较低。为了克服大量强碱的腐蚀性,也发展了一些添加剂(如Ni、Zn 等)、固体碱催化剂、或重金属离子。这些改进的催化剂的加入明显降低了强碱的用量,但是在反应过程中强碱仍然是必须的,并且最终乳酸的收率增加也并不是很显著。因此,开发绿色环保的催化剂获得高收率和高选择性的乳酸,排除传统方法中强碱的使用,则对乳酸的制备具有重要的意义。

发明内容

本发明的目的在于提供一种由玉米秸秆中的半纤维素制备乳酸的方法。本发明以玉米秸秆做原料,利用化学催化法制备乳酸,不仅可以获得高收率的乳酸产品,而且具有绿色环保,无二次污染,生产成本低等优点。

本发明由玉米秸秆中的半纤维素制备乳酸的方法,包括如下内容:

(1)将玉米秸秆粉碎,用去离子水漂洗,去除表面杂质,烘干;

(2)在高压釜反应器中加入玉米秸秆粉,乙醇水溶液和催化剂草酸,氮气气氛下于1-3MPa,100-180℃加热反应0.25-4h,反应完成后自然冷却至室温,过滤分离出滤液,滤液蒸出并回收乙醇后,再过滤得到富含半纤维素转化产物的滤液;

(3)将富含半纤维素转化产物的滤液加入高压釜中,加入MgO作为催化剂,氮气气氛下于1-3MPa,140-240℃加热反应,反应完成后自然冷却至室温,过滤出催化剂,得到富含乳酸的滤液。

步骤(2)的乙醇水溶液中乙醇的体积分数为0.3-0.7,乙醇的体积分数低于0.3,纤维素的转化率较高;乙醇的体积分数高于0.7时,木质素的脱除率明显降低。玉米秸秆与乙醇水溶液的比例为(1-5)g:100mL。

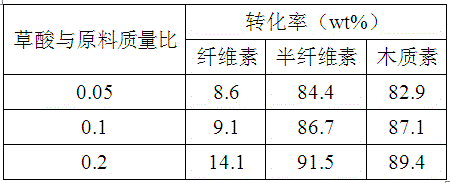

步骤(2)中催化剂草酸与玉米秸秆的质量比为0.05-0.15,随着草酸用量增加,三组分转化增加,半纤维素和木质素转化程度较纤维素增加明显;当质量比大于0.15后,因半纤维素和木质素的大部分转化,纤维素与溶剂接触面积增大,转化加剧。

步骤(2)的反应温度优选为120-180℃,反应温度低于120℃,原料、半纤维素和木质素的转化率均较低;随着反应温度的升高,原料和各组分的转化率都增加;但温度超过180℃时虽然半纤维素和木质素几乎完全转化,但纤维素的转化也明显加剧。

步骤(2)的反应时间优选为0.25-1小时,反应时间低于0.25 小时,半纤维素和木质素转化率较低,留下的固体残渣并不是很纯净的纤维素原料;随着反应时间延长,半纤维素和木质素的转化也在增加,与此同时纤维素的转化也增加了,当反应时间大于1小时,纤维素的转化超过了13wt%,造成了对纤维素的破坏和含量的损失。

步骤(2)滤液蒸出并回收乙醇优选采用旋转蒸发仪,得到的富含半纤维素转化产物的滤液中主要含有半纤维素寡聚物、木糖、乳酸、甲酸、乙酸等。

步骤(3)中催化剂MgO与原料的质量比优选0.07~0.67。催化剂用量太少,乳酸的收率增加不明显;随着MgO用量增加,乳酸的收率也明显增加,但是当质量比大于0.67后,乳酸的收率略有下降。

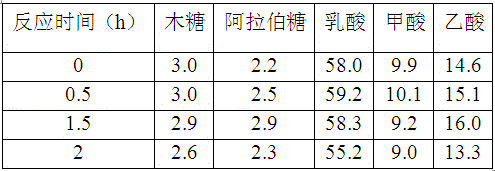

步骤(3)的反应时间优选0.5~1.5小时。反应时间过短,乳酸的收率较低。随着反应时间的增加,乳酸的收率不但增加;但是当反应时间超过1.5小时后,乳酸的收率呈现下降趋势。

步骤(3)的反应温度优选160~220℃。反应温度过低,乳酸收率较低。随着反应温度的增加,乳酸的收率也增加;但当反应温度超过220℃,乳酸的收率呈现下降趋势。

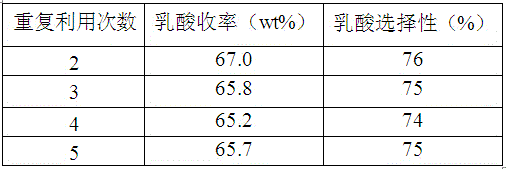

步骤(3)反应完成后,将反应体系自然冷却至室温,抽滤分离出固体碱催化剂MgO,焙烧后继续使用,使用次数1~5次。

与现有技术相比,本发明的有益效果是:

(1)本发明用农业废弃物玉米秸秆做原料,首先制得富含半纤维素转化产物的滤液,以此滤液为原料,以MgO为催化剂,利用化学催化法制备乳酸,可以获得高收率和高选择性的乳酸,克服了发酵法制乳酸周期长、不能连续生产、产生大量废盐等缺点,以及化学合成法制乳酸会用到剧毒原料的缺陷,具有绿色环保、无二次污染、生产成本低等优点。

(2)本发明以玉米秸秆做原料,以草酸为催化剂,通过一步反应即可同时高效转化玉米秸秆中半纤维素和木质素,克服了同时转化半纤维素和木质素转化率低的问题,减少了对纤维素的降解和破坏,更有利于得到高品质的木质素,具有催化剂用量少,处理温度低,对设备要求较低,绿色环保等优点。

(3)本发明化学催化法使用固体碱催化剂MgO,对乳酸的生成具有较高的催化活性和选择性,易分离,且循环利用多次后催化活性无明显降低;该催化剂为普通的市售MgO,来源广且价格低廉,对设备腐蚀小。

具体实施方式

下面通过实施例对本发明方法和效果进行详细说明。本发明中,wt%为质量分数。

实施例1

(1)将玉米秸秆粉碎,用去离子水漂洗,去除附着在玉米秸秆粉末表面的杂质,烘干。

(2)在250mL的密闭高压釜反应器中加入3g干燥的玉米秸秆粉末和0.45g草酸催化剂,再加入50mL高纯水和50mL乙醇(共100mL)。密封高压釜后,通入氮气3分钟,将釜内的空气排出,并加压到2MPa。搅拌升温至140℃后反应1小时,将高压釜抬出加热装置,自然冷却至室温。打开高压釜,将产物全部倾出,釜内用乙醇洗3遍,洗涤液合并到反应产物中,产物经微孔滤膜过滤后,得到固体残渣和滤液。

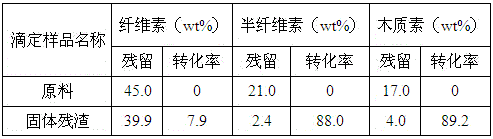

(3)原料和固体残渣用化学滴定方法分析三组分含量,然后进行转化率计算。各组分的含量如表1所示。

表1原料和固体残渣中各组分的含量

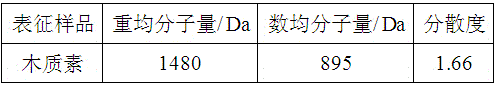

(4)滤液A中含有高效转化而来的木质素和半纤维素,滤液旋蒸,蒸出并回收乙醇后,加水至200mL,静置过滤,抽滤得到非晶态黄褐色粉末固体沉淀和滤液B,沉淀(非晶态黄褐色粉末)为木质素,干燥沉淀后称量重量为0.377g,回收率达到83%。得到的木质素的表征结果如表2所示。

表2 固体沉淀中木质素的表征结果

(5)滤液B中含有大量半纤维素的转化产物,如半纤维素寡聚物、木糖、乳酸、甲酸、乙酸等。将滤液B加入到高压釜中,加入MgO为催化剂,催化剂与原料质量比为0.17,于初始压力2.0MPa的氮气氛围下升温至160℃,反应1h。自然冷却至室温,过滤出催化剂,得到滤液C。用HPLC对滤液B和C中的小分子化合物进行检测,结果如表3所示。滤液C中检测得到68.4%的乳酸和11.4%的甲酸、16.7%的乙酸;其中乳酸的选择性为78%(表中数据为各物质基于原料中半纤维素含量计算的收率wt%)。分离出的固体催化剂经焙烧后继续使用,使用次数1-5次。

表3 半纤维素转化产物的组成及含量

实施例2

按实施例1的步骤(1)-(3)操作,区别在于乙醇和水的体积比不同,其他反应条件与实施例1相同,具体结果列在表4中。

表4乙醇和水的体积比不同

实施例3

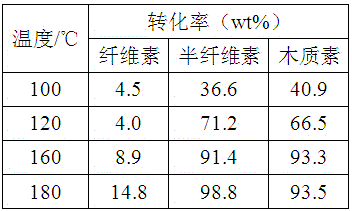

按实施例1的步骤(1)~(3)操作,区别在于步骤(2)的反应温度不同,其他反应条件与实施例1相同,具体结果列在表5中。

表5 反应温度不同

实施例4

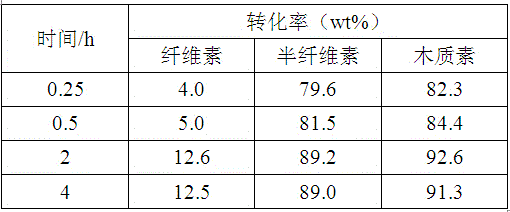

按实施例1的步骤(1)~(3)操作,区别在于步骤(2)的反应时间不同,其他反应条件与实施例1相同,具体结果列在表6中。

表6 反应时间不同

实施例5

按实施例1的步骤(1)~(3)操作,区别在于催化剂草酸与玉米秸秆质量比不同,其他反应条件与实施例1相同,具体结果列在表7中。

表7 草酸与玉米秸秆质量比不同

实施例6

按实施例1的步骤(1)~(5)操作,区别在于步骤(5)中催化剂MgO与玉米秸秆的质量比不同,其他反应条件与实施例1相同,具体结果列在表8中(表中数据为各物质基于原料中半纤维素含量计算的收率wt%)。

表8 MgO与玉米秸秆的质量比不同

实施例7

按实施例1的步骤(1)~(5)操作,区别在于步骤(5)的反应时间不同,其他反应条件与实施例1相同,具体HPLC结果列在表9中(表中数据为各物质基于原料中半纤维素含量计算的收率 wt%)。

表9 反应时间不同

实施例8

按实施例1的步骤(1)~(5)操作,区别在于步骤(5)的反应温度不同,其他反应条件与实施例1相同,具体HPLC结果列在表10中(表中数据为各物质基于原料中半纤维素含量计算的收率wt%)。

表10 反应温度不同

实施例9

按实施例1的步骤(1)~(5)操作,区别在于步骤(5)中催化剂的重复利用次数不同,其他反应条件与实施例1相同,具体HPLC结果列在表11中(表中收率为基于原料中半纤维素含量计算的收率wt%)。

表11催化剂的重复利用次数不同

比较例1

按实施例1的步骤(1)~(3)操作,区别在于步骤(2)不采用高压釜,140℃油浴回流1h,其他反应条件与实施例1相同,具体结果列在表12中。

表12 采用油浴加热代替高压釜

与实施例1的结果相比,没有高压釜参与的情况下,只采用有机溶剂和草酸催化下,无法达到同时溶解半纤维素和木质素的目的,从而三组分无法分离。

Claims (8)

1.一种由玉米秸秆中的半纤维素制备乳酸的方法,其特征在于包括如下内容:

(1)将玉米秸秆粉碎,用去离子水漂洗,去除表面杂质,烘干;

(2)在高压釜中加入玉米秸秆粉,乙醇水溶液和催化剂草酸,氮气气氛下于1-3MPa,100-180℃加热反应0.25-4h,反应完成后自然冷却至室温,过滤分离出滤液,滤液蒸出并回收乙醇后,再过滤得到富含半纤维素转化产物的滤液,其中主要含有半纤维素寡聚物、木糖、乳酸、甲酸和乙酸;乙醇水溶液中乙醇的体积分数为0.3-0.7;

(3)将富含半纤维素转化产物的滤液加入高压釜中,加入MgO作为催化剂,氮气气氛下于1-3MPa,140-240℃加热反应0.1-2h,反应完成后自然冷却至室温,过滤出催化剂,得到富含乳酸的滤液。

2.根据权利要求1所述的方法,其特征在于:玉米秸秆与乙醇水溶液的比例为(1-5)g:100mL。

3.根据权利要求1所述的方法,其特征在于:步骤(2)中催化剂草酸与玉米秸秆的质量比为0.05~0.15。

4.根据权利要求1所述的方法,其特征在于:步骤(2)的反应温度为120-180℃,反应时间为0.25~1h。

5.根据权利要求1所述的方法,其特征在于:步骤(2)滤液蒸出并回收乙醇采用旋转蒸发仪。

6.根据权利要求1所述的方法,其特征在于:步骤(3)中催化剂MgO与玉米秸秆的质量比为0.07~0.67。

7.根据权利要求1所述的方法,其特征在于:步骤(3)的反应时间为0.5~1.5h,反应温度为160~220℃。

8.根据权利要求1所述的方法,其特征在于:步骤(3)反应完成后,将反应体系自然冷却至室温,抽滤分离出催化剂MgO,焙烧后继续使用,使用次数为1~5次。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201510800959.8A CN106748750B (zh) | 2015-11-19 | 2015-11-19 | 一种由玉米秸秆中半纤维素制备乳酸的方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201510800959.8A CN106748750B (zh) | 2015-11-19 | 2015-11-19 | 一种由玉米秸秆中半纤维素制备乳酸的方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN106748750A CN106748750A (zh) | 2017-05-31 |

| CN106748750B true CN106748750B (zh) | 2020-05-19 |

Family

ID=58916293

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201510800959.8A Active CN106748750B (zh) | 2015-11-19 | 2015-11-19 | 一种由玉米秸秆中半纤维素制备乳酸的方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN106748750B (zh) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110256226B (zh) * | 2019-04-30 | 2021-07-13 | 四川大学 | 一种由c3、木糖、葡萄糖和玉米秸秆一步制备d-乳酸的方法 |

| CN118146403B (zh) * | 2024-05-11 | 2024-08-02 | 新乡化纤股份有限公司 | 一种利用生物质菌草制备半纤维素的方法 |

Citations (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4930315A (zh) * | 1972-07-15 | 1974-03-18 | ||

| US4409032A (en) * | 1977-08-31 | 1983-10-11 | Thermoform Bau-Und Forschungsgesellschaft | Organosolv delignification and saccharification process for lignocellulosic plant materials |

| CN101736042A (zh) * | 2010-01-08 | 2010-06-16 | 合肥工业大学 | 一种生产l-乳酸的方法 |

| CN102249892A (zh) * | 2010-05-19 | 2011-11-23 | 中国科学院大连化学物理研究所 | 一种1,2-丙二醇催化氧化制备乳酸的方法 |

| CN102268490A (zh) * | 2011-06-16 | 2011-12-07 | 北京化工大学 | 农林废弃物为原料联产木糖、木糖醇和阿拉伯糖清洁工艺 |

| CN102603512A (zh) * | 2012-02-29 | 2012-07-25 | 厦门大学 | 乳酸的制备方法 |

| CN102753699A (zh) * | 2010-02-08 | 2012-10-24 | 普拉克生化公司 | 制备乳酸的方法 |

| CN103657689A (zh) * | 2013-12-09 | 2014-03-26 | 陕西师范大学 | 一种固体酸催化剂及其制备方法和在催化转化生物质制备乳酸中的应用 |

| CN103717622A (zh) * | 2011-07-07 | 2014-04-09 | 泰特&莱尔组分美国公司 | 一种从玉米纤维中提取半纤维素的方法 |

| CN103814136A (zh) * | 2011-09-21 | 2014-05-21 | 国际壳牌研究有限公司 | 通过稀酸预处理来加工木质纤维素材料的方法 |

| CN104011450A (zh) * | 2011-12-26 | 2014-08-27 | 乐金华奥斯有限公司 | 包含高比表面积吸收材料的真空绝热材料 |

| CN104307558A (zh) * | 2014-09-15 | 2015-01-28 | 郑州大学 | 一种催化丙糖异构化为乳酸和乳酸酯的催化剂及其制备方法和应用 |

| CN104789607A (zh) * | 2015-04-21 | 2015-07-22 | 北京化工大学 | 一种发酵-分离耦合制备乳酸和/或乳酸盐的方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010080489A1 (en) * | 2008-12-19 | 2010-07-15 | E. I. Du Pont De Nemours And Company | Ozone treatment of biomass to enhance enzymatic saccharification |

| US8431372B2 (en) * | 2009-06-19 | 2013-04-30 | Mbi International | Fermentation method using a magnesium compound containing oxygen |

| US9447011B2 (en) * | 2012-11-21 | 2016-09-20 | University Of Tennessee Research Foundation | Methods, systems and devices for simultaneous production of lactic acid and propylene glycol from glycerol |

-

2015

- 2015-11-19 CN CN201510800959.8A patent/CN106748750B/zh active Active

Patent Citations (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4930315A (zh) * | 1972-07-15 | 1974-03-18 | ||

| US4409032A (en) * | 1977-08-31 | 1983-10-11 | Thermoform Bau-Und Forschungsgesellschaft | Organosolv delignification and saccharification process for lignocellulosic plant materials |

| CN101736042A (zh) * | 2010-01-08 | 2010-06-16 | 合肥工业大学 | 一种生产l-乳酸的方法 |

| CN102753699A (zh) * | 2010-02-08 | 2012-10-24 | 普拉克生化公司 | 制备乳酸的方法 |

| CN102249892A (zh) * | 2010-05-19 | 2011-11-23 | 中国科学院大连化学物理研究所 | 一种1,2-丙二醇催化氧化制备乳酸的方法 |

| CN102268490A (zh) * | 2011-06-16 | 2011-12-07 | 北京化工大学 | 农林废弃物为原料联产木糖、木糖醇和阿拉伯糖清洁工艺 |

| CN103717622A (zh) * | 2011-07-07 | 2014-04-09 | 泰特&莱尔组分美国公司 | 一种从玉米纤维中提取半纤维素的方法 |

| CN103814136A (zh) * | 2011-09-21 | 2014-05-21 | 国际壳牌研究有限公司 | 通过稀酸预处理来加工木质纤维素材料的方法 |

| CN104011450A (zh) * | 2011-12-26 | 2014-08-27 | 乐金华奥斯有限公司 | 包含高比表面积吸收材料的真空绝热材料 |

| CN102603512A (zh) * | 2012-02-29 | 2012-07-25 | 厦门大学 | 乳酸的制备方法 |

| CN103657689A (zh) * | 2013-12-09 | 2014-03-26 | 陕西师范大学 | 一种固体酸催化剂及其制备方法和在催化转化生物质制备乳酸中的应用 |

| CN104307558A (zh) * | 2014-09-15 | 2015-01-28 | 郑州大学 | 一种催化丙糖异构化为乳酸和乳酸酯的催化剂及其制备方法和应用 |

| CN104789607A (zh) * | 2015-04-21 | 2015-07-22 | 北京化工大学 | 一种发酵-分离耦合制备乳酸和/或乳酸盐的方法 |

Non-Patent Citations (2)

| Title |

|---|

| Advances in conversion of hemicellulosic biomass to furfural and upgrading to biofuels;Saikat Dutta et al;《Catalysis Science & Technology》;20121231;第2卷;第2027页右栏第4段和表2 * |

| Catalytic conversion of hemicellulosic biomass to lactic acid in pH neutral aqueous phase media;LiSha Yang et al;《Applied Catalysis B: Environmental》;20140623;第165卷;第152页表1 * |

Also Published As

| Publication number | Publication date |

|---|---|

| CN106748750A (zh) | 2017-05-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Jung et al. | Acidic pretreatment | |

| US20200399722A1 (en) | Co-solvent to produce reactive intermediates from biomass | |

| JP6133407B2 (ja) | バイオ燃料に有用な材料を生産するためのバイオマスの連続的または半連続的な処理方法 | |

| US10093639B2 (en) | Process for preparing furfural from biomass | |

| US20120122152A1 (en) | Treating biomass to produce materials useful for biofuels | |

| US11299850B2 (en) | Converting lignocellulosic biomass to glucose using a low temperature sulfur dioxide pretreatment | |

| CN108530404A (zh) | 一种解聚生物质联产糠醛、纤维素和木质素的方法 | |

| US20190367958A1 (en) | Methods for reducing contamination during enzymatic hydrolysis of biomass-derived cellulose | |

| CN102336728A (zh) | 利用复合型固体酸催化纤维戊聚糖水解液制备糠醛的方法 | |

| US10240171B2 (en) | Preparation of lactic acid and/or a lactate salt from lignocellulosic material by separate saccharification and fermentation steps | |

| KR101730034B1 (ko) | 고체산 촉매를 이용한 바이오매스 유래 당화액의 제조방법 | |

| CN108117652B (zh) | 一种酶解木质素的提取方法 | |

| CN106748750B (zh) | 一种由玉米秸秆中半纤维素制备乳酸的方法 | |

| CN112341410A (zh) | 一种生物质高效转化制备糠醛和5-羟甲基糠醛的方法 | |

| CA3108308A1 (en) | Acid bisulfite pretreatment | |

| CN109134230B (zh) | 一种由木糖、葡萄糖、木聚糖、微晶纤维素及玉米秸秆催化转化制备d-构型过量的乳酸的方法 | |

| EP2635590A2 (en) | Mixed super critical fluid hydrolysis and alcoholysis of cellulose to form glucose and glucose derivatives | |

| CN112321652A (zh) | 一种从生物质中高效分离高品质木质素的方法 | |

| CN110156595B (zh) | 一种赤泥基催化剂催化生物质制备乙酰丙酸酯的方法 | |

| CA2957473C (en) | Improved process for treating biomass to produce materials useful for biofuels | |

| CN108586394B (zh) | 一种生物质联产糠醛和生物炭的方法 | |

| Semerci et al. | Pretreatment of crop wastes from edible biomass with a protic ionic liquid | |

| US20150031092A1 (en) | Process for pretreatment of the lignocellulosic biomass with a hydrated inorganic salt making it possible to obtain a cellulosic fraction and a hemicellulosic fraction | |

| JP6354050B2 (ja) | レブリン酸エステルの製造方法 | |

| CN105503790A (zh) | 以玉米芯玉米秸秆为原料制备糠醛的方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |