Spulenwickeltechnik

Unter Spulenwickeltechnik versteht man in der Elektroindustrie die Art und Methode des Aufwickelns des elektrischen Leiters (isolierter Draht oder Litze) zu einer Spule.

Die dabei entstehende geometrische Struktur aus einer oder mehreren Windungen oder Lagen erzeugt in ihrer Gesamtheit eine konzentrierte elektrische Eigenschaft: Spulen können als Aktuatoren (Elektromagnete, Transformatoren, Motoren, Schwingspulen, Drehspulen usw.) oder auch als Sensoren (Antennen, dynamische Mikrofone, Messgeräte usw.) eingesetzt werden. Die Wicklungen von Aktuatoren, wie z. B. der Statoren oder Rotoren von Motoren werden ebenfalls als Spulen bezeichnet. Die Wickeltechnik bestimmt wesentlich die Eigenschaften von wicklungsbehafteten, elektromechanischen Baugruppen. Dazu gehören die Isolationsfestigkeit, der Gütefaktor, die für eine bestimmte Leistung oder Magnetkraft erforderlichen Abmessungen oder auch das magnetische Streufeld. Weil die Anforderungen an die Energieeffizienz stark zunehmen, wachsen auch die Ansprüche an die Entwicklung von Bauteilen für elektromechanische Baugruppen wie z. B. bei Elektromotoren.

Die Wickeltechnik wird anhand von Art und Geometrie der zu wickelnden Spulen in mehrere Gruppen unterteilt.

Verfahrenstechnische Grundlagen zum Wicklungsaufbau

[Bearbeiten | Quelltext bearbeiten]Begriffserklärung Füllfaktor

[Bearbeiten | Quelltext bearbeiten]Für Miniaturisierung und Materialeinsparung (z. B. Kupfer) gilt es oft, die geometrischen Abmessungen einer Spule so klein wie möglich zu halten. Die in den zur Verfügung stehenden Wickelraum eingebrachte Menge an elektrischen Leitern einschließlich deren Isolationsschicht bezeichnet man mit dem Begriff mechanischer Füllfaktor.

Zur Ermittlung des Füllfaktors wird die Gesamtfläche der Leiterquerschnitte einschließlich ihrer Isolation mit dem zur Verfügung stehenden Wickelquerschnitt ins Verhältnis gesetzt:

- – Drahtdurchmesser einschließlich der Lackisolation

- – Windungszahl

- – Wickelbreite

- – Wickelhöhe

- – Fensterquerschnitt des Spulenkörpers (englisch coil former)

Bei runden Drähten lässt sich erkennen, dass ein geordneter Aufbau einer Wicklung (annähernd dichteste Kreispackung der Drahtquerschnittsflächen) weniger Lufträume in der Wicklung, d. h. einen höheren Füllfaktor und damit eine höhere Effizienz des elektrischen Bauteils bewirkt. Darüber hinaus wird die Wärmeableitung aus der Wicklung heraus verbessert.

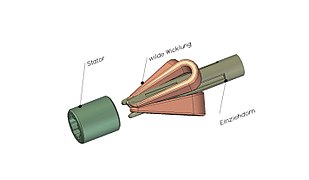

Eine optimal ausgeführte Wicklung, in der die Drähte der Oberwicklung zu mindestens 300° des Umfangs in den Tälern der Unterwicklung liegen und somit dort annähernd die dichteste Kreispackung einnehmen, nennt man orthozyklische Wicklung. Hingegen nennt man das im Wickelraum ungeordnete Wickeln von elektrischen Leitern eine wilde Wicklung.

Da ein runder Draht immer Hohlräume einschließt, wird der Füllfaktor immer kleiner als 1 sein. Zum Erreichen eines besonders hohen Füllfaktors werden Rechteck- und Flachdrähte verwendet, die flachliegend oder auch hochkant gewickelt werden.

Wilde Wicklung

[Bearbeiten | Quelltext bearbeiten]Bei dieser Art des Wicklungsaufbaus wird kein optimaler Füllfaktor erreicht. Auch ist die Streuung der aufgebrachten Drahtlänge und damit des Spulenwiderstandes relativ groß. Wilde Wicklungen werden in der Regel homogen erzeugt, indem man während des Wickelns den Draht mit der 1,5- bis 3-fachen Steigung gegenüber dem Drahtdurchmesser verlegt. Dadurch soll auch das Herabrutschen von Windungen in die Unterwicklung, welches zu großen Spannungsdifferenzen und damit zu elektrischen Durchschlägen führen kann, vermieden werden.

Trotz vieler Nachteile kann dieses Verfahren insbesondere bei der Massenproduktion als das gebräuchlichste und wirtschaftlichste angesehen werden. Es zeichnet sich dadurch aus, dass keine hohen Anforderungen an Maschine und Bediener gestellt werden und die Wicklungen mit sehr hoher Geschwindigkeit aufgebracht werden können. Hauptanwendungsgebiete von wilden Wicklungen sind Schütz- und Relais-Spulen, Kleintransformatoren, Zündspulen usw., also Bauteile mit relativ dünnen Drähten bis ca. 0,05 mm Durchmesser.

Die erreichten Füllfaktoren liegen bei Verwendung von Runddrähten bei ca. 73 % und somit bei etwa 80 % des Füllfaktors einer orthozyklischen Wicklung (90,7 %).

Die Wickelhöhe ergibt sich annähernd aus der Formel:

- – Drahtdurchmesser über Lack (CuL)

- – Anzahl Windungen

- – Wickelbreite

Schraubenförmige Wicklung

[Bearbeiten | Quelltext bearbeiten]

Die Drähte liegen in jeder Lage schraubenförmig. Da die Gängigkeit von Lage zu Lage zwischen rechts- und linksgängig wechselt, kreuzen sich die Drähte und legen sich spontan in die Lücken der vorhergehenden Lage. Eine Drahtführung durch die untere Lage ist nicht gegeben. Der Wickel gerät daher bei vielen Lagen durcheinander – es entsteht eine wilde Wicklung. Dem kann man durch Lagenisolationen begegnen, die oft ohnehin dann erforderlich sind, wenn die Lagenspannung die Isolationsfestigkeit des Kupferlackdrahtes übersteigt.

Orthozyklische Wicklung

[Bearbeiten | Quelltext bearbeiten]

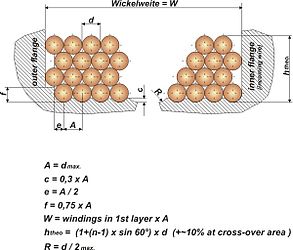

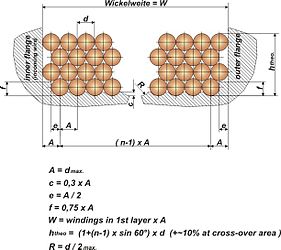

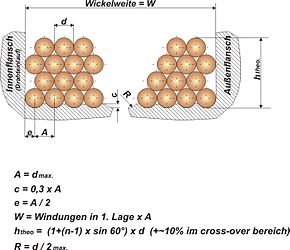

Bei dieser Art des Wicklungsaufbaus für runde Drähte wird der optimale Füllfaktor erzeugt (90,7 %). Ziel ist es, die Windungen der Oberwicklung in die Täler der Unterwicklung abzulegen (ähnlich wie bei der Lebus-Rillung bei Seiltrommeln von Kränen). Wenn man drei Kreise aneinander legt, so zeigt sich, dass sich der kleinstmögliche Raumbedarf unter einer 60°-Anordnung ergibt. Hieraus lässt sich mathematisch genau ableiten, wie groß das Verhältnis des Anteils des verwendeten Gesamtraumes zu dem Anteil der Kreise ist.

Bei der besten Raumausnutzung geht es im Wesentlichen darum, den größtmöglichen Umfangsanteil einer Windung parallel zum Spulenflansch zu wickeln, damit dieser Zustand möglichst lange fortbesteht. Trifft die Windung dann auf den zuvor einlaufenden Draht, muss der Draht einen Windungsschritt in der Größe des Drahtdurchmessers vollziehen. Dieser Windungsschrittbereich kann sich je nach Drahtdurchmesser, Spulendurchmesser und vor allem der Wickelbreite über einen Winkel von bis zu 60° des Umfangs einer runden Spule bzw. bei rechteckigen Spulen über eine Rechteckseite am Wicklungsgrund in der ersten Lage ausbreiten. Ist dies nicht der Fall, geht das Eigenführungsverhalten verloren, und es bildet sich eine wilde Wicklung.

Der einlaufende Draht beeinflusst die Lage und Qualität des Windungssprunges. Es ist zu beachten, dass der Draht in einem möglichst flachen Winkel in den Wickelraum einläuft. Damit wird vermieden, dass der Draht durch unnötige Umlenkungen zum Beulen neigt und dadurch mehr Platz als nötig für die zweite Windung beansprucht. Bei orthozyklisch gewickelten Spulen befindet sich der Windungssprungbereich immer an der gleichen Stelle, nämlich im Bereich des Drahteinlaufs, und setzt sich schraubenförmig entgegen der Wickelrichtung fort. Das heißt, je größer die Wickelbreite einer Spule ist, desto größer ist der sich abzeichnende Windungssprungbereich entlang des Umfangs. Der entstehende Versatz des Windungssprunges hat zur Folge, dass der Punkt, an dem sich der Draht am Ende der ersten Lage in die zweite Lage hochdrückt, an einer anderen Stelle als der Drahteinlaufpunkt liegt. Diese Eigenschaft wiederholt sich mit jeder gewickelten Lage, sodass sich an der Seite einer solchen Spule ein spiralförmiger Lagensprungbereich (crossover) abzeichnet.

Aus der Tatsache, dass sich im Lagensprungbereich Drahtkreuzungen befinden, lässt sich ableiten, dass sich die entstehende Wicklungshöhe in diesem Bereich größer ausbildet. Deswegen sind orthozyklisch gewickelte Spulen mit rundem Spulengrund im Bereich der letzten Lage niemals rund. Die radial ständig wandernden Windungs- und Lagensprünge sorgen für eine buckelförmige Ausformung an dieser Stelle. Der sich ständig radial ändernde Kreuzungsbereich hat zur Folge, dass die Wicklungshöhe an dieser Stelle nicht gleich der Anzahl der Lagen mal Drahtdurchmesser ist. Erfahrungswerte haben gezeigt, dass sich der Kreuzungsbereich je nach Wickelbreite, Spulendurchmesser und Drahtdurchmesser mit 5 % bis 10 % größerer Wicklungshöhe gegenüber derjenigen im Lagenbereich abzeichnet.

Lage und Größe des Lagensprungbereiches (crossover)

[Bearbeiten | Quelltext bearbeiten]Da die Windungen einer Wicklung möglichst lange parallel liegen sollen, d. h. die Orthogonalitätsbedingungen erfüllen sollen, ist es nötig, die Wickelbreite genau auf die Anzahl der zu wickelnden Windungen je Lage abzustimmen. Insbesondere bei eckigen Spulenquerschnitten ist man bemüht, die buckelförmige Abzeichnung infolge des Lagensprunges auf die Wickelkopfseite, d. h. auf die schmale Seite der Spule zu bringen. Der Grund ist häufig, dass eckige Spulen geblockt, in einem stanzpaketierten Blechpaket oder als Einzelpol in einer Kreisanordnung eingesetzt werden. Daher sollten die Spulen möglichst schmal sein, damit es zu keiner Berührung mit der Nachbarspule oder zum Blechpaket kommt. Bei orthozyklischen Wicklungen spezifiziert man sowohl bei runden als auch bei eckigen Spulen drei verschiedene Wicklungsgeometrien:

a) Gleiche Windungszahl je Lage

b) ungleiche Windungszahl je Lage, beginnend mit der verkürzten Lage

c) ungleiche Windungszahl je Lage, beginnend mit der gestreckten Lage

Die Wahl des zu verwendenden Wicklungsaufbaus hängt im Wesentlichen von der Konstruktion der Spule oder des Spulenkörpers ab. Es ist unter anderem zu berücksichtigen, welche Platzverhältnisse in der Wickelbreite und -höhe zur Verfügung stehen. Zudem ist es bei geschickter Wahl des Wickelschemas möglich, Ort und Ende der letzten Windung zu beeinflussen. Die Wicklungshöhe einer orthozyklischen Wicklung ergibt sich aus folgender Gleichung:

- – Wicklungshöhe

- – Anzahl der Lagen

- – maximaler Drahtdurchmesser über Lack (CuL)

Da bei der orthozyklisch gewickelten Spule über mindestens 300° des Umfangs der Wickellagen die dichteste Kreispackung der Drahtquerschnitte existiert, erreicht diese Wickelmethode den höchsten Füllfaktor und ist die beste Möglichkeit, mit runden Drähten den zur Verfügung stehenden Wickelquerschnitt zu füllen. Für eckige Spulen gilt diese als orthozyklisch gewickelt, wenn der Windungs- und Lagensprung sich lediglich auf einer der Seiten des Wicklungsquerschnitts ausbildet. Theoretisch wird ein geometrischer Füllfaktor von 0,91 erreicht. Der Wert wird in der Praxis nicht erzielt, da ein Windungs- und Lagensprungbereich existiert und die Drahtisolation unberücksichtigt bleibt.

Füllfaktor = = =

- ≈ 0,907

Grundsätzlich ist festzustellen, dass die für orthozyklische Wicklungen zu erfüllenden Voraussetzungen sehr hoch sind. Die Summe aller Toleranzen ist sehr klein zu halten. So sind folgende Werte richtungsweisend zu nennen:

a) Toleranz der Wickelfenster-Breite

- – Toleranz des Wickelfensters

- – maximaler Drahtdurchmesser über Lack (CuL)

b) Toleranz des Drahtes

die maximale Drahtdurchmesser-Toleranz sollte nicht größer sein als

- – Durchmesser-Toleranz des Drahtes

- – Windungen je Lage

- – Nenn-Drahtdurchmesser über Lack (CuL)

Dies entspricht etwa der halben Drahttoleranz laut Vorgabe aus der DIN 46435.

Herstellung von orthozyklischen Wicklungen

[Bearbeiten | Quelltext bearbeiten]Selbst wenn mit entsprechend hohem technischen Aufwand die Forderungen nach geringen Toleranzen beim Draht und des Wickelraumes zu erfüllen wären, bliebe immer noch das Problem, dass die maschinenseitige Drahtführung auch bei hohen Wickelgeschwindigkeiten dem zuvor beschriebenen Wicklungsaufbau folgen muss. Dies ist in der Praxis bei hohen Wickelgeschwindigkeiten kaum möglich, da z. B. bei 18.000 Windungen pro Minute (etwa bei einem 0,3 mm dicken Draht) der Drahtführer einen Windungsschritt in nur 3,3 ms machen müsste. Das Problem verstärkt sich, da auch der ideale Draht in der Praxis niemals absolut gerade ist. Diese Ungeradheiten und Krümmungen, resultierend aus der Aufspulung des Drahtes auf Lieferrollen, bewirken, dass der Draht niemals absolut entsprechend seinem tatsächlichen Durchmesser aneinander liegt, sondern in einem Abstand entsprechend seiner Ungeradheit.

Beeinflusst wird die Lückenbildung beim Aufwickeln des Drahtes noch durch seine Oberflächenbeschaffenheit (zum Beispiel dem Gleitverhalten seiner Lackschicht) sowie dem Dehnungsverhalten bzw. der Steifigkeit des Kupfers. Die Drahtdehnung darf je nach Drahtdurchmesser und Lieferanten zwischen 6 % und 3 % betragen. Die Praxis zeigt, dass sich eine orthozyklische Wicklung dann gut herstellen lässt, wenn die Drahtdehnung (Streckung führt zu geradem Draht) anfänglich sehr hoch gewählt wird. Aus beschriebenen Gründen ist es daher in der Praxis unmöglich, für den Drahtführer eine genaue Steigung entsprechend dem Drahtdurchmesser zu bestimmen.

Diesen unberechenbaren Gegebenheiten zu Beginn der Wicklung wirkt man entgegen, indem man jede einzelne Windung der ersten Drahtlage auf dem Innendurchmesser der Spule in eine vorgegebene Lage zwingt. Dabei legt sich der Draht in eine vorgefertigte Rillengeometrie des Spulenkörpers und der Drahtführer braucht nicht exakt, sondern nur annähernd, zu folgen. Da der Draht infolge des zu verwendenden Drahtzugs und der notwendigen Umlenkungen (mechanische Beanspruchungen unter Zugbelastung) während des Wickelns immer an Querschnittsfläche verliert, wird der Abstand der Rillen lediglich auf den maximal vorkommenden Drahtdurchmesser ausgelegt. Auswirkungen von Krümmungen und Toleranzen des Drahtes und des Spulenkörpers sowie wechselnde Oberflächenbeschaffenheiten können so ausgeglichen werden. Insbesondere Krümmungen des Drahtes, die infolge von Drahtumlenkungen, wie z. B. Umlenkrollen, Drahtösen oder sogar selbst die Drahtführerdüse innerhalb der Drahtzuführung einer Wickelmaschine entstehen, können zu auf der Wicklung einer Spule verbleibenden Verformungen führen. Eine Rillierung des Wicklungsgrundes unterstützt dabei die lagengenaue Positionierung des Drahtes während des Wickelvorganges. Besonders vorteilhaft wirkt sich dieses Verhalten bei Wickelverfahren aus, bei denen eine plastische Verformung des Drahtes unmittelbar vor dem Ablegen des Drahtes auf dem Wicklungsgrund unvermeidbar ist. Dieses Verhalten ist in besonderem Maße bei der Nadelwickeltechnik zu beobachten. Hier ist es aus physikalischen Gründen unvermeidbar, dass der Draht in einem Winkel von ca. 90° aus der Drahtführerdüse austritt. Somit verbleiben mechanische Spannungen im Draht, die in Form einer auf dem Wicklungsgrund gekrümmten Windung sichtbar werden. Die Folgewindungen und -lagen können sich dadurch in ihrer angestrebten Position verändern.

Ab der zweiten Lage wird die Verlegung erleichtert, da der Draht jeweils durch die Zwischenräume der vorhergehenden Lage geführt wird. Bei nicht zu großen Auslenkungen vom Ablauf her, führt sich der Draht jetzt allein und mit gleichbleibender Windungszahl je Lage. Für die Drahtführerbewegung bedeutet dies, dass die Nachführung umso genauer sein muss, je kleiner der Abstand der Drahtführerdüse zur Spule ist. Unter Umständen kann völlig auf eine Verlegebewegung verzichtet werden, wenn der Abstand der Düse zur Spule so groß ist, dass die Kraftkomponente entgegen dem Eigenführungsverhalten des Drahtes keine Auswirkung mehr hat. Durch das Selbstführungsverhalten des Drahtes ist es somit möglich, dass auch beim orthozyklischen Wickeln der Drahtführer kontinuierlich laufen kann und nicht schrittweise zu folgen braucht.

Auslegung einer orthozyklischen Wicklung

[Bearbeiten | Quelltext bearbeiten]Die Auslegung des Raumbedarfs einer orthozyklischen Wicklung erfolgt in der Regel durch eine iterative Vorgehensweise. Hierbei werden zunächst die vorgegebenen Parameter der geforderten Windungszahl, des geforderten Drahtquerschnitts und des maximal zur Verfügung gestellten Raumes einer isolierten Spule für die Berechnung verwendet.

Berechnungsbeispiel

[Bearbeiten | Quelltext bearbeiten]Es soll eine orthozyklische Wicklungsauslegung für eine runde Spule mit 150 Windungen bei einem Drahtdurchmesser von 0,3 mm und einer maximalen Wickelbreite von maximal 9 mm berechnet werden. Der Wicklungsdurchmesser im Wicklungsgrund (Spuleninnendurchmesser) beträgt 8 mm.

Gegeben:

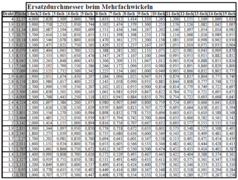

- Draht-Ø Cu 0,3 mm → CU1L = 0,334 mm (Tabellenwert für den Drahtdurchmesser über Lack)

- Spulenbreite: 9 mm, Gesamtwindungszahl: 150 Windungen, Spuleninnendurchmesser 8 mm.

a) Berechnung der Wickelbreite

- Im ersten Iterationsschritt wird eine Wicklung mit gleicher Windungszahl je Lage zugrunde gelegt.

- Anzahl der Windungen pro Lage = Spulenbreite / Drahtdurchmesser über Lack:

- 9 mm / 0,334 mm → 26,9 Wdg./Lage → gewählt 26 Wdg./Lage

- Für die Wickelbreite muss zusätzlich zu dem Raum, den die Windungen pro Lage einnehmen, ein halber Drahtdurchmesser (über Lack) für den Versatz in der nächsten Lage mit eingerechnet werden:

b) Berechnung der Lagenzahl

- = 150 Windungen / 26 Windungen pro Lage ≈ 5,77 Lagen ≈ 6 Lagen

c) Berechnung der Wicklungshöhe

d) Berechnung der Wicklungshöhe im Lagensprungbereich

e) Berechnung des Außendurchmessers der Spule

f) Berechnung der Außenabmessung der Spule im Lagensprungbereich

Zusammenfassung des Ergebnisses: Die Berechnung hat gezeigt, dass der Raumbedarf der reinen orthozyklischen Wicklung mit Lackdraht eine Rechteckfläche mit den Abmessungen 1,87 mm × 8,85 mm ausfüllt. Unter Berücksichtigung der Annahme, dass es sich um eine runde Spule mit Innendurchmesser 8 mm handelt, beträgt der Außendurchmesser 11,74 mm. Die Wickelraumbegrenzungen (Flansche eines Spulenkörpers) eines Wicklungsträgers müssen unter Berücksichtigung des Lagensprungbereichs einen Durchmesser von mindestens Dmin = 11,74 mm aufweisen.

Berechnung des Füllfaktors

[Bearbeiten | Quelltext bearbeiten]Der Füllfaktor ist ein Maß für das Verhältnis zwischen dem Volumen eines Wickelpakets und dem hierfür benötigten Volumen, um das Wickelpaket unterzubringen. Hierzu ist es notwendig, den Raumbedarf des Rotationsdurchmessers der Spule im „Cross Over“-Bereich zu berücksichtigen.

a) Berechnung des mechanischen Füllfaktors Der imaginäre Raum mit den Abmessungen 8,85 mm × 1,87 mm hat einen Flächeninhalt von 16,5495 mm². Die Summe der Teilflächen der isolierten Windungen haben eine Fläche von

= Summe der Teilflächen des isolierten Drahtes

= Drahtdurchmesser über Lack

= Anzahl der Windungen

b) Berechnung des elektrischen Füllfaktors Der imaginäre Raum mit den Abmessungen 8,85 mm × 1,87 mm hat einen Flächeninhalt von 16,5495 mm². Die Summe der Teilflächen der nichtisolierten Windungen haben eine Fläche von

= Summe der Teilflächen des nichtisolierten Drahtes

= Blankdrahtdurchmesser

= Anzahl der Windungen

Wickelverfahren

[Bearbeiten | Quelltext bearbeiten]Linearwickeltechnik

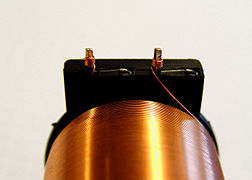

[Bearbeiten | Quelltext bearbeiten]Mit Hilfe des Linearwickelverfahrens wird eine elektrische Spule oder Wicklung erzeugt, indem man den Draht durch Rotation des zu bewickelnden Spulenkörpers, des zu bewickelnden Bauteils oder der spulentragenden oder -formenden Vorrichtung aufwickelt. Der Draht wird dabei von der Vorratsrolle, die bis zu 400 kg Kupferlackdraht beinhaltet, häufig „über Kopf“ abgezogen, das heißt über den Rand der aufrecht feststehenden Rolle. Die Zuführung des Drahtes wird in der Regel durch ein Röhrchen ermöglicht. Vor dem eigentlichen Wickelprozess wird der Draht an einem Pfosten oder einer Klemmvorrichtung des Spulenkörpers bzw. der Wickelvorrichtung befestigt.

Durch die zur Drehbewegung des zu bewickelnden Bauteils erfolgende lineare Verlegebewegung des Drahtführerröhrchens wird der Draht in den Wickelraum des Spulenkörpers verteilt. Die Rotationsbewegung und die Verlegebewegung wird mit Hilfe von computergesteuerten Motoren ermöglicht. Bezogen auf eine ganze Umdrehung der Rotationsachse wird in Abhängigkeit vom Drahtdurchmesser die Verlegeachse des Drahtführerröhrchens verfahren (Verlegesteigung).

Speziell bei der Verarbeitung von dünnen Drähten werden Drehzahlen von bis zu 30.000 1/min erreicht. Abhängig vom Wicklungsdurchmesser werden während des Wickelprozesses Drahtgeschwindigkeiten von bis zu 30 m/s erreicht. Die zu bewickelnden Bauteile werden von sogenannten Wickelvorrichtungen aufgenommen. Die Wickelvorrichtungen sind an angetriebene Spindeln gekoppelt, die die Drehbewegung erzeugen. Da das Aufbringen des Drahtes in den Wickelraum möglichst gleichmäßig erfolgen soll, müssen Rotationsachse und Verlegeachse während des Wickelns synchron arbeiten.

Um die Positionen der Drahtführerdüse relativ zum zu bewickelnden Bauteil auch bei unterschiedlichen Bauteil-Geometrien steuern zu können, werden für das Verfahren der Drahtführerdüse in der Regel drei CNC-Achsen verwendet.

Dies ermöglicht auch das Anterminieren an Spulenkörper-Pfosten (die Pfosten dienen auch der Kontaktierung durch Löten oder Schweißen): indem man die drei Achsen so zueinander laufen lässt, dass sich eine schraubenförmige Bewegung der Drahtführerdüse um den Anwickelpfosten ergibt, ist es möglich, den Start- oder Enddraht einer Spule durch das sogenannte Terminieren zu fixieren. Damit sich der Draht bei Produktwechsel nicht entspannt, wird er an einen Drahtparkierstift der Maschine festgelegt.

Dieser Drahtparkierstift kann entweder eine Klemme sein oder das Abbild eines Pfostens, der wie bei einem Terminiervorgang an der Spule umwickelt wird. Vor Wickelbeginn, nach dem Terminieren des Startdrahtpfostens, muss der Draht zum Parkierstift getrennt werden. Dies geschieht je nach Drahtstärke durch Reißen oder Schneiden.

Kupferlackdrähte können in der Regel bis zu einem Durchmesser von ca. 0,3 mm gerissen werden, indem dicht am Pfosten der Spule ein Reißstift oder die Drahtführerdüse selbst entlangfährt. Der Trennpunkt sollte dicht am Pfosten der Spule liegen, um ein nachfolgendes Kontaktierverfahren (Löten, Schweißen usw.) nicht zu behindern.

Da alle Bewegungen während des Wickelns über CNC-Achsen geleitet werden, ist es möglich, wilde Wicklungen, orthozyklische Wicklungen oder andere Wickelgeometrien (zum Beispiel Kreuzwickelspulen) herzustellen. Die Drahtführersteuerung kann häufig zwischen kontinuierlicher und schrittweiser Bewegung umgeschaltet werden.

Infolge der Trennung zwischen Drahtführung und Rotation des zu bewickelnden Bauteils kann bei der Linearwickeltechnik die Anordnung von Produkt und Drahtführung vervielfältigt werden. So ist es möglich, auf z. B. 20 Spindeln gleichzeitig zu wickeln. Dies macht das Linearwickelverfahren zu einem sehr rationellen Verfahren, da sich die Taktzeit zur Herstellung eines Bauteils aus dem Quotienten der Zykluszeit eines Wickelvorganges und der Anzahl der verwendeten Spindeln ergibt. Die Linearwickeltechnik findet häufig dort eine rationelle Anwendung, wo massearme Spulenkörper bewickelt werden.

-

Linearwickeln

-

Anwickelpfosten an einer Spule

-

Drahtparkierstifte auf Wickelmaschine

-

Linearwickelmaschine der Fa. Aumann GmbH

Flyerwickeltechnik

[Bearbeiten | Quelltext bearbeiten]

Bei der „Flyer“-Wickeltechnik wird eine elektrische Spule oder Wicklung erzeugt, indem man den Draht über eine Rolle oder durch eine Düse, die sich an einem „Flyer“ (sich drehende Scheibe) befindet, zuführt, der in einem bestimmten Abstand zur Spule rotiert. Der Draht wird dabei durch die Welle des Flyers zugeführt. Zum Wickeln muss das zu bewickelnde Bauteil im Wickelbereich des Flyers fixiert werden. Es ist notwendig, dass zu jeder Zeit des Wickelablaufes der Draht außerhalb des Flyers fixiert ist. Die Fixierung des Drahtes wird in der Regel durch das sogenannte Folgewickelverfahren (häufig an Rundschalttischen eingesetzt) ermöglicht: Am Umfang des Tisches befinden sich Drahtklemmen oder Drahtumlenkungen, die ein Mitziehen und damit Fixieren des Drahtes ermöglichen. Dadurch wird ein sehr schneller Bauteilewechsel ermöglicht, da ein separates Ablegen des Drahtes in eine maschinenseitige Drahtklemme nicht notwendig ist.

Da sich der zuletzt geführte Punkt des Drahtes an einer Düse oder Rolle eines Flyer-Arms befindet, der sich auf einer fixen Kreisbahn bewegt, die nur in Verlegerichtung verschoben werden kann, ist ein präzises Verlegen dicht an der Spulenoberfläche nicht möglich. Daraus ergibt sich die Tatsache, dass es nicht ohne weiteres möglich ist, Start- und Enddrähte an dem zu bewickelnden Bauteil gezielt festzulegen oder sogar zu terminieren. Es ist aber durchaus möglich, auch mit dem Flyer-Wickelverfahren orthozyklische Spulen herzustellen. Hierbei ist ein Eigenführungsverhalten des Drahtes auf der Spulenoberfläche von Vorteil.

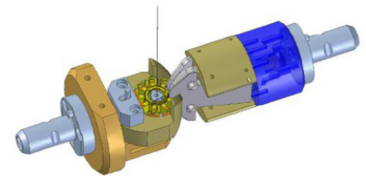

Da das zu bewickelnde Bauteil lediglich in der Wickelposition präsentiert werden muss und sonst während des Wickelprozesses keinerlei Bewegungen auszuführen braucht, lassen sich auch sehr unförmige und massebehaftete Produkte herstellen. Ein Beispiel sind Anker von Elektromotoren (Ankerwickeltechnik, Sonderform des Folgewickelverfahrens): Der Draht wird während des Bauteilwechsels in einer an der Maschine befestigten Klemme gehalten. Da die Rotoren häufig aus schweren, stanzpaketierten Blechen bestehen, ist die Flyer-Wickeltechnik hier besonders vorteilhaft. Da der Flyer bei der Rotor- oder Ankerwickeltechnik nicht direkt geführt werden kann, wird der Draht über polierte Leitbacken hinweg in den entsprechenden Nutschlitz geführt. Spezielle Beschalthülsen sorgen für die richtige Drahtlage an den Anschlussstellen des Kommutators.

Nadelwickeltechnik

[Bearbeiten | Quelltext bearbeiten]

Um die eng beieinanderliegenden Polschuhe elektronisch kommutierter Vielpol-Drehstrommotoren effizient zu bewickeln, werden sie mit einer Isolation versehen und direkt mittels der Nadelwickeltechnik bewickelt. Dabei verfährt eine Nadel mit einer Düse, die rechtwinkelig zur Bewegungsrichtung angeordnet ist, in einer Hubbewegung an den Statorpaketen durch den Nutschlitz zwischen zwei benachbarten Polen des Motors vorbei, um den Draht an die gewünschte Stelle abzulegen. Im Umkehrpunkt am Wicklungskopf wird dann der Stator um eine Zahnteilung gedreht, sodass der vorherige Prozess in umgekehrter Reihenfolge erneut ablaufen kann. Durch diese Wicklungstechnik kann ein gewünschter Lagenaufbau realisiert werden. Nachteilig ist, dass zwischen zwei benachbarten Polen ein Freiraum bleiben muss, dessen Größe mindestens dem Düsendurchmesser entspricht. Der Düsendurchmesser beträgt etwa das Dreifache des Durchmessers des Wickeldrahtes. Der Raum zwischen zwei benachbarten Polen kann somit nicht vollständig gefüllt werden.

Vorteilhaft bei der Nadelwickeltechnik ist, dass in der Regel der Nadelträger, an dem sich die Drahtführungsdüse befindet, an ein CNC-Koordinatensystem gekoppelt ist. Dies ermöglicht ein räumliches Verfahren der Düse zum Stator. So ist es möglich, neben der normalen Hubbewegung und der Rotation des Stators ebenfalls eine Verlegebewegung durchzuführen. Ein gezieltes Ablegen des Drahtes ist dennoch nur bedingt möglich, da der Draht in einem Winkel von 90° aus der Drahtführedüse gezogen wird und somit eine undefinierte Bauchigkeit entsteht.

Die 90-Grad-Umlenkung des Drahtes beim Austritt aus der Hohlnadel beansprucht den Draht stark und macht es häufig schwierig, Kupferdrähte über 1 mm Durchmesser sinnvoll zu wickeln. Orthozyklisches Wickeln ist deswegen mit einem Nadelwickler bei diesen Wickelaufgaben nur bedingt möglich.

Da die Drahtführerdüse frei im Raum verfahrbar ist, ist es mit einer zusätzlichen Schwenkeinrichtung für die Düse möglich, den Draht an Kontaktstellen zu terminieren. So kann wie bei der herkömmlichen Linearwickeltechnik ein Kontaktstift oder eine Hakenfahne zur elektrischen Verbindung und zum Verschalten der einzelnen Pole zur Stern- oder Dreiecksschaltung terminiert werden.

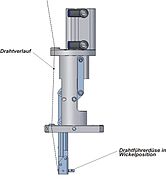

-

Antriebsschema Nadelwickelmaschine; patentierter Pleuelantrieb Fa. Aumann

-

Wickeldüse in Wickelposition

-

Wickeldüse in Terminierposition

Damit die Nadel bei der Auf- und Abbewegung nicht den Nutschlitz berührt, ist eine genaue Synchronisierung der Rotationsbewegung zur Hubbewegung notwendig. Einflussgrößen für die maximale Wickelgeschwindigkeit sind u. a. der Hub der Nadel, der Rotationswinkel des Stators (Anzahl der Pole), der Drahtdurchmesser sowie die Nutschlitzbreite und der Schrägungswinkel bei schräggenuteten Statoren. Die Masse des Drahtführers und des Nadelträgers erfahren eine hohe Beschleunigung. Dies kann zu unerwünschten Schwingungen führen, die sich auf die Qualität der Wicklung auswirken. Die Hubbewegung wird in der Regel durch Kugelumlaufspindeln erzeugt. Hierbei müssen Servoantriebe ständig reversieren, um eine Umkehr der Nadelbewegung zu erzeugen.

Eine weitere Art der Einleitung der Hubbewegung ist die Verwendung einer Kurbelscheibe, die auch eine Hubverstellung besitzen kann und so den Vorteil des sinuiden Bewegungsablaufes nutzt, ohne einen Antriebsmotor reversieren zu lassen. Es werden bis zu 2500 Hübe (Windungen) pro Minute erreicht.

Mit der Nadelwickeltechnik ist es möglich, eine fertige Baugruppe, zum Beispiel Statorspulen, Verschaltung und Kontaktierung auf einer Maschine herzustellen. Abgesehen vom nicht voll genutzten Raum zwischen den Polen ist es im Gegensatz zur konventionellen Einziehtechnik möglich, auch auf geringe Statorblechstapelhöhen (Wickelkopfhöhen) Motorspulen mit gutem Füllfaktor zu wickeln.

Ringkernwickeltechnik

[Bearbeiten | Quelltext bearbeiten]

Mit Hilfe der Ringkernwickeltechnik wird eine elektrische Spule oder Wicklung erzeugt, indem man einen elektrischen Leiter (z. B. Kupferdraht) durch den Kreisring hindurch über den Umfang verteilt aufwickelt (Ringkerntransformator, Ringkerndrossel).

Vor dem Wickeln wird der Ringkern in eine Aufnahme gespannt, die an meist drei gummierten Berührstellen eine langsame Rotationsbewegung auf den Kern einleiten kann. Ein 90° zum Ringkern angeordneter Drahtspeicherring (ein Orbitalrad) wird nun am Umfang geöffnet und in das Zentrum des Ringkerns eingeführt. Auf dem wieder geschlossenen Drahtspeicherring wird nun Draht aufgewickelt. Wenn die benötigte Menge an Draht auf dem Drahtspeicher vorhanden ist, wird das Drahtende aus dem Drahtspeicher am zu bewickelnden Ringkern befestigt. Durch gleichzeitige Rotation von Ringkern und Drahtspeicherring entsteht eine Wicklung, die sich am Umfang des Ringkerns verteilt. Nach Fertigstellung muss der Drahtspeicher wieder geöffnet werden, um den fertig bewickelten Ringkern entnehmen zu können. Da der Startdraht und der Enddraht häufig nicht am Ringkern fixierbar sind, sind Ringkernwickelmaschinen nur bedingt automatisierbar.

Ringkerne werden trotz des hohen Fertigungsaufwandes (viel Handarbeit) aufgrund des geringen magnetischen Streuflusses, der geringen Eisenverluste und der guten Leistungsdichte verwendet. Ein mögliches Qualitätsmerkmal bei Transformatoren ist die Gleichverteilung der Wicklungen entlang des Umfanges (geringes Streufeld). Die Isolation zwischen verschiedenen Wicklungen kann sehr unterschiedlich gelöst werden. Bei überdeckenden Wicklungen wird zur Erreichung guter Streufeldeigenschaften eine Folie nach der ersten Wicklung aufgebracht. Diese muss überdeckend auf den Umfang gewickelt werden. Hierzu sind ebenfalls Ringkernwickelmaschinen mit speziellen Magazinen einsetzbar.

Wickeltechnik für Motorspulen

[Bearbeiten | Quelltext bearbeiten]Trends in der Motorenwickeltechnik

[Bearbeiten | Quelltext bearbeiten]

Wegen der höheren Leistungsdichte werden statt der Asynchrontechnik zunehmend bürstenlose EC-Antriebe (electronically commutated motor) mit Permanentmagnet-Rotoren eingesetzt. Durch die kompakte Bauweise lässt sich der Kupferanteil im Idealfall halbieren. Die Hersteller von Elektromotoren fordern zudem mehr Flexibilität der Produktionstechnik. Üblicherweise kommen für die Herstellung von Asynchronmotoren Einziehanlagen zum Einsatz, die zunächst Luftspulen wickeln, um sie dann mit Hilfe eines Werkzeugs in den Stator einzuziehen. Das konzentrierte Wickeln von EC-Statoren dagegen ist im Herstellungsprozess flexibler, in der Anwendung energiesparender, besser regelbar und vom Raumbedarf kleiner.

Motorenwickeltechnik aus Sicht der Energieeffizienz

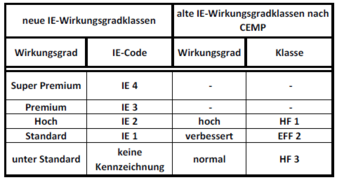

[Bearbeiten | Quelltext bearbeiten]1999 wurde die freiwillige Kennzeichnung (EFF-Klassen; EFF=Efficiency) von Elektromotoren in Europa eingeführt. Diese Klassifizierung wurde bereits 2008 durch die IE-Klassifizierung ersetzt.

(IE = International Efficiency)

- IE1 (Standard Efficiency)

- IE2 (High Efficiency)

- IE3 (Premium Efficiency)

- IE4 (Super Premium Efficiency)

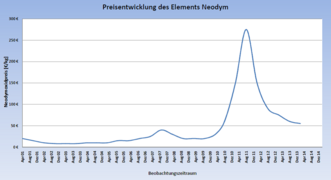

Durch die IEC/EN 60034-2-1 wurden neue Regeln für die Prüfverfahren festgelegt, die zur Ermittlung von Motorverlusten und Wirkungsgraden anzuwenden sind. Darin werden präzisere Effizienzwerte verlangt. Die sich daraus ergebenden Wirkungsgrade unterscheiden sich von denen der vorherigen Prüfnorm IEC 60034-2:1996. Somit sind die Wirkungsgrade aus den unterschiedlichen Prüfverfahren nicht miteinander vergleichbar. Aus diesem Grund sind die Motorenhersteller motiviert, neue Motorengenerationen, wie z. B. EC-Motoren, auf den Markt zu bringen. Das Herstellungsverfahren von EC-Motoren beeinflusst damit direkt die angewandte Wickeltechnik. Im Zuge der mittlerweile bezahlbaren Leistungselektronik und der ab dem Jahre 2013 stabil gelagerten Preise für Magnetwerkstoffe wie Neodym und Dysprosium kommen gegenüber Asynchron-Motoren die EC-Motoren zunehmend zum Einsatz.

-

Preisentwicklung Neodymoxid (Quelle: Sachwerte Einkaufsgemeinschaft, Stand 10. März 2014)

-

Gegenüberstellung der Energieeffizienzklassen von Elektromotoren in Europa (IE-Klassifizierung)

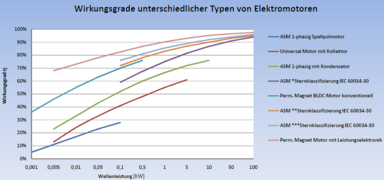

-

Wirkungsgrade unterschiedlicher Typen von Elektromotoren

Besonders vorteilhaft wirken sich diese Eigenschaften im Bereich der Niedervoltanwendungen aus. Hier kommen dicke Drähte bei einer geringen Anzahl an Windungen zum Tragen. Das Stator-Design reicht dabei vom unsegmentierten Stator, dem Pol-Stern mit Jochring, dem Stator mit Vollpolsegmenten bis hin zur Pol-Kette.

Herstellverfahren verteilter Wicklungen

[Bearbeiten | Quelltext bearbeiten]Asynchronmotoren mit einer verteilten Wicklung bilden weltweit schon seit geraumer Zeit den größten Anteil von Elektromotoren. Im Automobilbau, speziell im Bereich der Elektromobilität findet die Asynchronmaschine mit einer verteilten Wicklung eine hervorgehobene Anwendung. Aufgrund der weit zurückreichenden Geschichte des Asynchronmotors ist das Herstellverfahren, die Einziehtechnik, weit verbreitet. Bei der verteilten Wicklung wird im Gegensatz einer konzentrierten Wicklung nicht jeder einzelne Zahnpol bewickelt, sondern über mehrere Zahnpole hinweg Spulen in die Statornuten eingebracht. Aus der Tatsache heraus, dass eine bereits eingebrachte Wicklung wegen ihrer sehnenartigen Lage der Spulen andere mit Spulen zu bestückende Statornuten verdeckt, ist es häufig notwendig, einen vollständigen Wicklungsstrang einer Phase zur gleichen Zeit einzuziehen.

Spuleneinziehmaschinen ziehen vorgefertigte Spulengruppen in die Statoren von Elektromotoren ein. Die Spulengruppen werden oft auf Flyer-Wickelmaschinen hergestellt und mit einem Übertragungswerkzeug auf das Einziehwerkzeug aufgesetzt. In der Kleinserienfertigung werden die Spulengruppen manuell mittels Übertragungswerkzeugen von den Wickelschablonen in das Einziehwerkzeug umgesetzt. Die Spulengruppen werden danach mit dem Einziehwerkzeug in den zuvor aufgesetzten Stator, dessen Nuten mit z. B. Isolationspapier isoliert wurden, eingezogen. Aus der Tatsache heraus, dass durch das diagonale Aufziehen der Spulen in die Nutung des Stators die innere Weite der Spulen größer sein muss als die Statorhöhe, entsteht der für die Einziehtechnik typische große Wickelkopf.

Aufgrund der dadurch relativ losen Wicklung in den Statornuten ist es notwendig, die Nutöffnungen zur Statormitte hin mit einem sogenannten Deckschieber zu verschließen. In vielen Fällen ist dies zusammen mit der Einziehbewegung der Spulen möglich. Bedingt dadurch, dass die Leiter der Spulen durch einen oftmals engen Nutschlitz hindurchgeführt werden müssen, bestehen die Spulen aus einer bestimmten Anzahl von kleinen Ersatzquerschnitten, die später parallel verschaltet werden. Durch diese Maßnahme kann man auch große Leiterquerschnitte erzeugen.

Ein weiterer Grund für die Verwendung von vielen dünnen parallelgeschalteten Leitern ist die Vermeidung eines sogenannten Skin-Effektes. Um die Auswirkungen dieses Effektes so klein wie möglich zu halten, werden in der Hochfrequenztechnik Leitungen mit möglichst großer Oberfläche eingesetzt, beispielsweise in Form von dünnen Ersatzquerschnitten oder Litzen. Die geringen Verluste von Litzen beruhen teilweise darauf, dass ein großer Teil der Innenfläche am Stromfluss beteiligt ist. Speziell in der Elektromobilität kommt es häufig vor, dass der Motor unter der Verwendung einer hochfrequenten Spannung betrieben wird. Dies kann unter Umständen bei der Verwendung von großen Leiterquerschnitten zu hohen Verlusten und ungewollter Wärmeentwicklung in der Statorwicklung führen.

Nach dem Einziehen der Wicklung muss eine Nachbearbeitung des Stators bzw. der Wickelköpfe erfolgen. In der Regel wird zunächst die Vielzahl an Anschlussleitungen manuell separiert und den Phasen zugehörig gebündelt. Im weiteren Verlauf der Endbearbeitung werden beide Wickelköpfe mit einem Klebestreifen oder einem Band abgebunden. Bei der Verwendung von hohen Betriebsspannungen müssen die Teilwicklungen jeder einzelnen Phase gegen die jeweilige Nachbarphase mit einer Folie oder einem Isolationspapier isoliert werden. Damit die Wickelköpfe sich lediglich im Bereich des Statorrückens befinden, müssen beide Wickelköpfe geformt werden. Dies geschieht entweder durch die Verwendung eines Backlackdrahtes unter eines während des Formens angeschlossenen Verbackstromes oder durch ein Kaltformen in Verbindung einer anschließenden Imprägnierung. Die Erzeugung einer bestimmten Wickelkopfform erlaubt im Nachgang die Montage des Läufers oder das Einsetzen des Stators in ein Gehäuse.

-

Abgebundener Wickelkopf nach dem Einziehprozess

-

Abgebundener und geformter Wickelkopf einer verteilten Wicklung

-

Auflistung der bis zu 15-fachen Ersatzquerschnitte von Drahtdurchmessern 1 mm bis 4 mm

-

Schematische Darstellung der Einziehtechnik

Charakterisierung der verteilten Wicklung

[Bearbeiten | Quelltext bearbeiten]Bei elektronisch kommutierten oder aus einem m-phasigen Netz gespeisten Statorwicklungen sind diese Strangwicklungen häufig ineinander verschachtelt (verteilte Wicklung). Ein charakteristisches Maß für den Wicklungsaufbau ist die Lochzahl , welche angibt wie viele Nuten pro Strang und Pol (durch Polzahl gegeben) zur Verfügung stehen.

mit

- = Lochzahl

- = Anzahl Nuten

- = Polzahl

- = Anzahl Phasen

Bei verteilten Wicklungen ist , und wenn ganzzahlig ist, handelt es sich um eine Ganzlochwicklung. Von Bruchlochwicklung spricht man, wenn eine gebrochen rationale Zahl ist. Bei Einzelzahnwicklungen ist und somit stets eine gebrochen rationale Zahl.

Das Wickelschema zeigt die Ausführung der dreisträngigen Wicklung mit 30 Spulengruppen im Wickelschritt 1:6 gleicher Weite in einer Sternverschaltung. Die Zusammenfassung der Sternanschlüsse ist als Kreis auf der gelben Kontaktschiene dargestellt. Jede Spule benötigt zwei Nuten. So ist eine Nutzahl von 30 (Spulengruppen) × 2 Nuten /Gruppe = 60 Nuten erforderlich, um eine durchgängige einschichtige Belegung der Nuten zu erreichen. Die Polzahl beträgt 10.

Die sich daraus ergebene Lochzahl wird ermittelt durch:

Herstellverfahren konzentrierter Wicklungen für Statorspulen

[Bearbeiten | Quelltext bearbeiten]

Statorwicklungen in konzentrierter Form kann man in vielfältiger Weise herstellen. Entscheidend für das Wickelverfahren ist zunächst grundsätzlich die Konstruktion und der Aufbau des Stators sowie kommerziellen Aspekte. Die meisten Statoren lassen sich auch durch mehrere unterschiedliche Wickelverfahren bewickeln. Eine Ausnahme bildet lediglich die Statorenkonstruktion des innengenuteten Vollblechschnittes, die sich nur mit der Nadelwickeltechnik und in seltenen Fällen mit der Einziehtechnik für konzentrierte Wicklungen verarbeiten lässt. Die meisten konzentrierten Wicklungen werden als Zweischichtwicklungen ausgeführt. Das heißt, dass jeder Zahn eine konzentrierte Wicklung besitzt und sich in jeder Nut zwei Spulenstränge befinden. Bei Einschichtwicklungen ist der Mittenzahn zweier benachbarten Zahnspulen nicht bewickelt. In den Nuten befindet sich immer nur ein Strang einer Spule.

- Innengenutete Vollblechschnitte

Das in Frage kommende Wickelverfahren eines innengenuteten Vollblechschnittstators beschränkt sich im Wesentlichen auf die Nadelwickeltechnik. Der Stator besteht hauptsächlich aus einem Blechpaket, zwei Endscheiben und Nutisolierungen. Der besondere Vorteil dieser Verfahrenstechnik liegt darin, dass man bei adäquaten elektrischen Füllfaktoren eine wickeltechnisch fertige Baugruppen von der Wickelmaschine erhält. Wenn hingegen bei der Verwendung von Einzelzähnen Füge- und Verschaltungsoperationen notwendig sind, so können bei dem Vollblechschnitt alle Verschaltungsmaßnahmen der Teilspulen einer Phase von der Wickelmaschine durchgeführt werden. Der elektrische Füllfaktor kann dabei bis zu 45 % betragen. Hinsichtlich des geringen Aufwandes zur Fertigstellung eines funktionsfähigen Stators werden Einbußen bezüglich des elektrischen Füllfaktors in Kauf genommen. Um diverse Zusatzfunktionen in der Wickelmaschine nutzen zu können, sind die Endscheiben häufig so ausgeführt, dass sie zum Beispiel Schneid – Klemmkontakte aufnehmen können. Außerdem können Wickelraumbegrenzungen und Verlegekanäle für die Verbindungsdrähte einer Phase integriert werden.

Auch die Kosten sind wegen der geringen Anzahl an Einzelteilen überschaubar. In Verbindung der geringen Produktionsmittelkosten ist der Vollblechschnittstator eine alltagstaugliche Alternative. Zum Design des Vollblechschnittes treten immer wieder drei wesentliche Grundkonzepte in den Vordergrund. Bei der Betrachtung des Vollblechschnittstators für konzentrierte Wicklungen in folgende Hauptgruppen unterschieden.

a) Papierisolierter Vollblechschnittstator

Die Nuten des Statorpakets werden in der Regel vor dem Aufsetzen der Isolationsendscheiben mit einem Isolationspapier oder Isolierfolie versehen. Das Isolationsmaterial, zum Beispiel Aramid-, Polyimid- oder Biaxial orientierte Polyester-Folie, wird aus einem Endlosstreifen vorgefalzt, auf die Statorlänge getrennt und in den Stator eingesetzt. Dabei ist es wichtig, dass der Isolationsstreifen immer etwas länger ist als das Statorpaket, um im Zusammenhang von den Längentoleranzen des Statorpaketes und des Isolationspapiers eine lückenlose Isolation des Wickelraumes zum Draht hin gewährleisten zu können. Vorteilhaft bei dieser Konstruktion ist der geringe Platzbedarf der Isolation in der Nut. Hierbei kann man Isolationsstärken von nur 0,1 mm bei hoher elektrischer Durchschlagsfestigkeit erreichen. Folien aus Polyester („Kapton“) können sogar in einer Materialstärke von nur wenigen hundertstel Millimetern in das Paket eingebracht werden. Dies macht sich auch auf den zu erreichenden Füllfaktor positiv bemerkbar, da mehr Raum für die Wicklung zur Verfügung steht.

b) Endscheibenisolierter Vollblechschnittstator

Bei dieser Art des Stator-Designs entfällt die Auskleidung der Statornut mit einem Isolationspapier. Die Kunststoffendscheiben sind so ausgeführt, dass angespritzte Schächte je Seite zur Hälfte die Statornut isolieren. Vorteilhaft ist zudem, dass die Kosten für das Papier als auch die Kosten für den Produktionsprozess zum Einbringen eines Isolationspapiers entfallen. Unter Berücksichtigung einer bestimmten Wandstärke dieser angespritzten Schächte ist es möglich, eine z–förmige Überlappung der Schächte im Bereich der Statornutmitte zu erzielen, um Kriech- und Luftstrecken zur Vermeidung von elektrischen Durchschlägen zu vergrößern. Nachteilig ist jedoch, dass abhängig von Statorlängen und verwendetem Kunststoffmaterial die Schusstiefe bei dem Spritzvorgang begrenzt ist. So können zum Beispiel bei der Verwendung von PA mit ca. 25 % Feststoffanteilen (etwa Glasfasern) bei einer Schusstiefe von ca. 25 mm Wandstärken von min. 0,5 mm erreicht werden. Dies wirkt sich jedoch im Vergleich zu einem Isolationspapier mit einer Dicke von zum Beispiel 0,1 mm ungünstig auf den elektrischen Füllfaktor aus.

c) umspritzter Vollblechschnittstator

Eine erweiterte Form der auf Statoren aufgesetzten Stirnisolationen mit angespritzten Nutschächten bildet der umspritzte Stator. Die in den letzten Jahren immer weiter ausgereifte Spritzgusstechnik macht es möglich, ein Statorpaket in das Spritzgusswerkzeug einzusetzen und zu umspritzen. Dabei werden, wie bei den Endscheiben mit angespritzten Nutschächten ähnliche Wandstärken erreicht. Besonderer Vorteil bei diesem Verfahren ist die Vermeidung der Vormontage von Endkappen und Isolationspapier und die dadurch vermiedene Gefahr von Isolationslücken, die zu Spannungskurzschlüssen führen können. Hinsichtlich der hohen Kosten für das komplexe Spritzwerkzeug ist es jedoch verständlich, dass sich erst ab einer Losgröße von ca. 50.000 Statoren im Jahr die Kosten gegenüber Einzelteilisolierung decken. Zudem verringert Typenvielfalt die Rentabilität, da bereits bei einer Paketlängenänderung oder natürlich auch bei einer Blechschnittänderung das Spritzgusswerkzeug neu angefertigt werden muss.

- Außen genutete Vollblechschnitte

Außen genutete Vollblechschnitte lassen sich mit der Nadelwickeltechnik, der Flyer-Wickeltechnik und der Linearwickeltechnik verarbeiten. Das gewählte Verfahren ist abhängig von den zu erreichenden Windungszahlen und den gewünschten Füllfaktoren. So kommt das Flyer-Wickeln besonders dann zum Tragen, wenn in Verbindung einer Mittelspannungs- oder Hochspannungsanwendung ein dünner Draht verwendet wird und damit hohe Windungszahlen zu erwarten sind. Typische Anwendungen sind deswegen bei der „Weißen Ware“ (Haushaltsgeräte), oder in der allgemeinen Haustechnik mit einer Betriebsspannung von 230 V zu finden. Handelt es sich um Statoren mit wenigen Windungen, und geringer Masse, so ist es durchaus üblich außengenutete Vollblechstatoren mit der Nadelwickeltechnik oder der Linearwickeltechnik zu verarbeiten.

-

Linearwickelanwendung zum Bewickeln eines außen genuteten Vollblechschnittstators

-

Nadelwickelan-wendung zum Bewickeln eines außen genuteten Vollblech-Schnittstators

Grundsätzlich gibt es bei den außengenuteten Vollblechschnittstatoren ebenso eine Vielfalt der Isolationsform wie bei den innengenuteten Statoren:

- Segmentierte Statorspulen

Segmentierte Statorspulen kommen unter anderem dann zum Einsatz, wenn zu den Anforderungen des hohen Füllfaktors und der damit verbundenen orthozyklischen Wicklung noch eine hohe Windungszahl gefordert ist. Sie können vorzugsweise mit der Flyer-Wickeltechnik als auch mit der Linearwickeltechnik verarbeitet werden. Durch den frei zugänglichen Wickelraum ist es bei dieser Statorenkonstruktion besonders vorteilhaft, lagengenaue Wicklungen mit extrem hohen Füllfaktoren herzustellen. Die Konstruktion der segmentierten Statorspulen geht jedoch zu Lasten der Material- und Produktionsmittelkosten. Es sind häufig aufwendige Verfahren anzuwenden, um die Einzelzähne zu einem runden Stator zu formen. Nachteilig ist ebenfalls, abgesehen bei der Verwendung der Polkettenwickeltechnik die große Anzahl von Kontaktstellen.

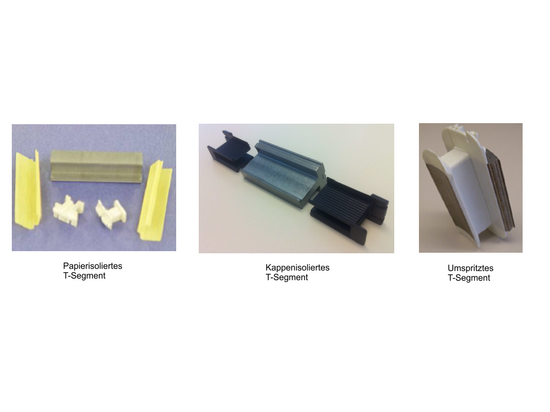

Bei den segmentierten Statorspulen unterscheidet man zwischen T-Segmenten und gesteckten Motorspulen. Die gesteckten Motorspulen können je nach Anwendungsfall körperlos oder auf einem Spulenkörper gewickelt und anschließend auf ein T-Segment oder direkt in einen Vollblechschnittstator übertragen werden. Bei den T-Segmenten gibt es abhängig von den zu erwartenden Kontaktstellen drei verschiedene Herstellungsmöglichkeiten. Zum einen gibt es das klassische Einzel – T-Segment, mit dem Nachteil der hohe Kontaktstellenzahl, zum anderen die phasenweise bewickelten T-Segmente mit reduzierter Kontaktstellenzahl und zuletzt das bewickeln von sogenannten Polkette mit stark reduzierter Anzahl von Kontaktstellen.

a) T-Segmente

T–Segmente werden vorzugsweise mit Hilfe der Linearwickeltechnik oder der Flyerwickeltechnik verarbeitet. Dabei werden die Wickelaufnahmen so gestaltet, dass eine Aufnahme am Zahnrücken durchgeführt werden kann. Insbesondere wird die äußere Geometrie, die später die Kontaktfläche des Nachbarzahnes im gerundeten Zustand bildet genutzt, um den Zahn in der Wickelvorrichtung zu fixieren. Es ist aber auch nicht unüblich, im äußeren Bereich des Zahnrückens eine schwalbenschwanzförmige, axial zum Zahn verlaufende Nut vorzusehen, die für die Fixierung des Zahnes in der Wickelvorrichtung dienlich ist. In der gleichen Weise, wie bei den innen- oder außengenuteten Vollblechschnitten kann zur Isolierung der Wicklung das T-Segment wahlweise papierisoliert, endkappenisoliert oder auch als umspritzter Zahn ausgeführt werden.

b) phasenweise bewickelte T-Segmente

In Verbindung einer seriellen Verschaltung werden T-Segmente häufig als Verbund einer Phase in Form einer Zahnkette hergestellt. Die Linearwickeltechnik wie auch die Flyer-Wickeltechnik kommen ebenso wie bei den einzelnen T-Segmenten hier zum Einsatz. Bei der Bewicklung der Zähne wird der Enddraht des ersten Zahnes ohne Unterbrechung zum nächsten Zahn geführt, der so den Startdraht des zweiten Zahnes bildet. Je nach Anzahl von Teilsegmenten einer Phase setzt sich diese Vorgehensweise fort. Zum Design der Bauteile gibt es keinen wesentlichen Unterschied gegenüber den klassischen Einzelzähnen. Hauptgrund für die Verarbeitung von T-Segmenten in einer Zahnkette ist die Reduzierung von Kontaktstellen. Benötigt man für drei bewickelte einzelne Zahnpole sechs Kontaktstellen, so werden bei dieser Art der Anordnung in der Wickelmaschine lediglich zwei Kontaktstellen benötigt. Speziell bei einer Hochstromanwendung mit niedriger Betriebsspannung ist diese Art der Herstellung von Vorteil, da Übergangswiderstände und Fehlermöglichkeiten der Kontaktstellen reduziert werden. Nachteilig ist jedoch der recht große Aufwand, um diese Zahnketten zu einem kompletten Stator zu formen. So muss zum Beispiel sichergestellt werden, dass die Enddrähte eines jeden Zahnes mit einer Zugentlastung versehen werden, damit sich bei der Handhabung die Wicklung nicht öffnet. Dies geschieht in der Regel durch das Anbringen eines Klebebands oder durch eine pfosten- oder taschenförmige Ausprägung der Stirnisolation des Zahnes, an der der Draht nach dem Wickelprozess fixiert werden kann. Sind hingegen Einzelzähne einfach zu handhaben, so müssen Zahnketten immer unter Berücksichtigung der Gefahr einer Beschädigung der Verbindungsdrähte sorgfältig verbaut werden.

c) Gestecke Zahnspulen

Gesteckte Zahnspulen (siehe auch [Hairpin-Technologie]) kommen häufig bei einem sternförmigen Stator zum Einsatz, bei dem nach der Montage der Spulen ein Schlussring oder Joch montiert wird. Innen genutete Vollblechschnitte lassen sich ebenfalls mit gesteckten Zahnspulen versehen, dabei kommt es aber aufgrund der Tatsache, dass die Steckrichtung von innen nach außen gerichtet ist, zu Füllfaktor-Verlusten. Konische Wicklungen sind nur dann möglich und von Vorteil, wenn die Steckrichtung von außen nach innen gerichtet ist. Bei der Art der Isolation ist es wie bei den klassischen Einzelzähnen möglich, mit Papierisolierungen oder Endscheibenisolierung zu arbeiten. Wird bei einem Sternpaket eine Umspritzung verwendet, handelt es sich aufgrund der notwendigen Direktbewicklung mit einem Nadelwickelsystem, der Flyer-Wickeltechnik oder der Linearwickeltechnik nicht mehr um gesteckte Zahnspulen.

Gesteckte Zahnspulen benötigen letztendlich, ebenso wie die Einzelzähne mindestens zwei Kontaktstellen je Spule. Zahnketten einer in Reihe verschalteter Phase werden nur selten hergestellt, da gegenüber der ohnehin schwierigen Montage von phasenweise bewickelten T-Segmenten noch weitere Montagebewegungen (Aufschieben auf das Statorpaket) hinzukommen und die Längenverhältnisse der Verbindungsdrähte zwischen den Teilspulen einer Phase sich ändern. Deswegen werden bei gesteckten Zahnspulen häufig zwei Schneid-Klemmkontakte je Spule verwendet, die letztlich über stiftförmige Ausprägungen der Kontakte in eine Steuerplatine oder einem Lead-frame-Element hineinreichen.

d) Polketten

Bei dieser Art des Statorendesigns wird versucht, die Vorteile des nadelbewickelten Vollblechschnittes => Minimum der Zahl an Kontaktstellen, mit den Vorteilen des linearbewickelten Einzelzahnes => Maximum des Füllfaktors zu kombinieren. Hierzu wird das Polkettenwickeln verwendet, das für einen sehr hohen Füllfaktor sorgt, weil die Struktur des Stators in eine lineare Anordnung der Einzelzähne aufgeklappt wird und zudem im Gegensatz zu den sonst üblichen Einzelzähnen nur noch wenige Kontaktstellen erzeugt. Die Verbindungsdrähte der Teilspulen eine in Reihe verschalteten Phase brauchen nicht getrennt zu werden.

Bei der Bewicklung von Zahnketten kann die Flyer-Wickeltechnik als auch eine Art des Nadelwickelns, die Kettenwickeltechnik eingesetzt werden.

Nachteilig bei der Verwendung der Flyer-Wickeltechnik ist, dass häufig nur ein Zahn bewickelt werden kann. Es entstehen zwar Zahnketten, die aber aufgrund der Verschaltungstopologie der meisten Statoren wieder aufgetrennt werden müssen. Ein gleichzeitiges Bewickeln von mehreren Phasen eines Stators ist in der Regel nicht möglich.

Wenn hingegen bei der Flyer-Wickeltechnik für Zahnketten entweder Hilfswerkzeuge für das Ablegen des Drahtes in den Wickelraum benötigt werden, oder die lineare Anordnung zum Zeitpunkt der Bewicklung eines einzelnen Zahnes aufgegeben werden muss, kann mit Hilfe der Nadelwickeltechnik der Draht direkt abgelegt werden. Besonderer Vorteil bei der Verwendung der Nadelwickeltechnik ist, dass es je nach Verschaltungsart des Stators möglich ist, alle drei Phasen zeitgleich zu wickeln. Besonders Vorteilhaft wirkt sich das Verhalten der Verbindungsdrähte zwischen den Spulen der einzelnen Phasen beim Runden der Zähne aus, wenn die lineare Anordnung der Zähne für das Bewickeln nicht aufgegeben werden muss. So ist es zweckmäßig, dass die Lage der Verbindungsdrähte durch den Mittelpunkt des Rundungsradius verläuft.

Durch diese geschickte Anordnung der Drähte ist es möglich, Drahtlängenveränderungen während des Rundes zu vermeiden. Bei der Verwendung der Nadelwickeltechnik ist es durchaus üblich, mehrere Zahnketten gleichzeitig zu bewickeln. Dies geschieht hauptsächlich auf Trägerwerkzeugen oder Werkstückträgern, die in der Nadelwickelmaschine positioniert werden. Durch die Tatsache, dass die Phasen U, V und W sowie mehrere Statoren zeitgleich bewickelt werden können, besitzt die Nadelwickeltechnik im Zusammenhang der Verwendung von Zahnketten eine hohe Leistungsdichte.

Definition Füllfaktoren für Motorspulen

[Bearbeiten | Quelltext bearbeiten]Kompakt und leicht müssen Motoren sein, und bei weniger Kupfereinsatz sollen sie höhere Leistung bringen. Voraussetzung ist das passende Design der Spulenkörper und Drahtabmessungen. Ein Parameter für den Entwickler von Motoren ist dabei der elektrische Füllfaktor. Der Füllfaktor ist ein Maß für das Verhältnis zwischen dem Volumen eines Wickelpakets und dem hierfür benötigten Volumen, um das Wickelpaket unterzubringen. Bei Statoren kann man sagen, dass der elektrische Füllfaktor das Verhältnis des Nichteisenanteils des Stators einschließlich der Satornut zu der Summe der nichtisolierten Kupferquerschnitte ist. Dabei wird, anders als bei runden Spulen nur die Statornut betrachtet. Grund hierfür ist, dass lediglich die Leiterstränge in der Statornut zum Drehmoment des Motors beitragen. Die Wicklungsköpfe auf den schmalen Seiten des Wicklungsquerschnittes eines Zahnes ergeben lediglich ungewollte Verluste in Form von der Zunahme des elektrischen Widerstandes und der ungewollten Wärmeentwicklung.

Wickelraumbetrachtung konzentrierter Wicklungen von Vollblechschnittstatoren

[Bearbeiten | Quelltext bearbeiten]Die Auslegung des Raumbedarfes einer Statorwicklung erfolgt ebenso wie bei den runden Spulen durch eine iterative Vorgehensweise. Hierbei werden zunächst die Parameter der geforderten Windungszahl, des geforderten Drahtquerschnitts und des maximal zur Verfügung gestellten Raumes einer isolierten Statornut für die Berechnungsgrundlage betrachtet.

Beispiel Berechnung des Füllfaktors eines Vollblechschnittstators

[Bearbeiten | Quelltext bearbeiten]Es soll eine orthozyklische Wicklungsauslegung für einen Stator mit 40 Windungen je Zahn bei einem Drahtdurchmesser von 0,5 mm berechnet werden. Der zur Verfügung stehende isolierte Wickelraum ist geometrisch festgelegt und hat eine Fläche von 35 mm². Es wird ein Isolationspapier mit der Dicke von 0,25 mm verwendet.

- Bestimmung des mechanischen Füllfaktors

Gegeben:

Draht-Ø Cu 0,5 mm → CU1L=0,548 mm (Tabellenwert)

40 Windungen, isolierte Wickelraumfläche = 35 mm², Isolierpapier 0,25 mm

Bei der zeichnerischen Betrachtung des isolierten Wickelraumes und der geforderten Anzahl an Windungen bei gegebenen Drahtdurchmesser kann festgestellt werden, dass unter Berücksichtigung des Platzbedarfs für die Wickeldüse (erforderliche Nutweite: ca. ) sich lediglich 38 Windungen in den Wickelraum der Statornut einbringen lassen.

A= Summe der Teilflächen des isolierten Drahtes

DL= Drahtdurchmesser über Lack

n= Anzahl der Windungen je Zahn

- Bestimmung des elektrischen Füllfaktors

Die theoretische Betrachtung erfolgt unter der Annahme, dass sich der nicht isolierte Draht in der nicht isolierten Nut befindet.

Gegeben: Draht-Ø Cu 0,5 mm

38 Windungen, nicht isolierte Wickelraumfläche = 41mm²

A= Summe der Teilflächen des nicht isolierten Drahtes

DCu= Blankdrahtdurchmesser

n= Anzahl der Windungen je Zahn

Literatur

[Bearbeiten | Quelltext bearbeiten]- Eberhard Kallenbach et al.: Elektromagnete – Grundlagen, Berechnung, Entwurf und Anwendung. 3. Auflage. Vieweg+Teubner, Wiesbaden 2008, ISBN 978-3-8351-0138-8 (eingeschränkte Vorschau in der Google-Buchsuche).

- Andreas Dobroschke: Wickeltechnik. In: Klaus Feldmann, Volker Schöppner, Günter Spur: Handbuch Fügen, Handhaben, Montieren. Hanser, München, 2014.

- Jürgen Hagedorn, Florian Sell-Le Blanc, Jürgen Fleischer: Handbuch der Wickeltechnik für hocheffiziente Spulen und Motoren, 1. Auflage, Springer Vieweg, Berlin / Heidelberg 2016, ISBN 978-3-662-49209-3